이 기술 요약 자료는 [S. Cecchel, D. Ferrario]가 저술하여 La Metallurgia Italiana에 발표한 학술 논문 "[Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles]"를 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: HPDC 알루미늄 크로스 빔

- 보조 키워드: 경량화, 자동차 서스펜션, 경상용차(LCV), AlSi9MgMn, 중공 구조 캐스팅, 다이캐스팅 시뮬레이션

Executive Summary

바쁜 전문가들을 위한 30초 요약.

- 도전 과제: 경상용차(LCV)에 사용되는 무거운 용접 강판 서스펜션 크로스 빔을 안전성과 성능 저하 없이 더 가볍고 비용 효율적인 부품으로 대체하는 것.

- 해결 방법: 광범위한 유한요소해석(FEA) 시뮬레이션을 통해 최적화된 AlSi9MgMn 합금과 전체 길이 슬라이더를 활용한 혁신적인 완전 중공 구조의 HPDC 알루미늄 크로스 빔을 개발.

- 핵심 돌파구: 기존 강철 부품 대비 47%의 무게 감소와 40%의 강성 향상을 동시에 달성.

- 핵심 결론: 본 연구는 혁신적인 HPDC 설계가 상용차를 위한 우수한 경량 구조 부품을 만들 수 있음을 입증하며, 업계에 새로운 기준을 제시.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업에서 연비 향상과 배기가스 감축을 위한 차량 경량화는 더 이상 선택이 아닌 필수입니다. 특히 경상용차(LCV)의 경우, 경량화는 출력 대 중량비, 승객 안전, 그리고 적재량 증가와 직결되는 중요한 과제입니다. 하지만 안전과 직결되는 서스펜션과 같은 핵심 부품에는 여전히 전통적인 용접 강판 구조가 지배적으로 사용되고 있습니다.

이러한 부품을 알루미늄과 같은 경량 합금으로 대체하려는 시도는 파단 응력, 강성, 그리고 비용 문제라는 한계에 부딪혀 왔습니다. 특히 LCV용 서스펜션 크로스 빔은 프레임과 모든 서스펜션 요소(컨트롤 암, 스프링 등)를 연결하며 피로 하중, 과부하, 충격 등 가혹한 조건을 견뎌야 하는 안전 부품입니다.

본 연구는 바로 이 지점에서 시작되었습니다. 기존 기술의 한계를 극복하고, 기술적으로 신뢰할 수 있으며 비용 효율적인 HPDC 알루미늄 서스펜션 크로스 빔을 개발하여 LCV 부품 기술의 현황을 한 단계 끌어올리는 것을 목표로 했습니다.

접근 방식: 연구 방법론 분석

연구팀은 목표 달성을 위해 체계적인 다단계 접근법을 사용했습니다.

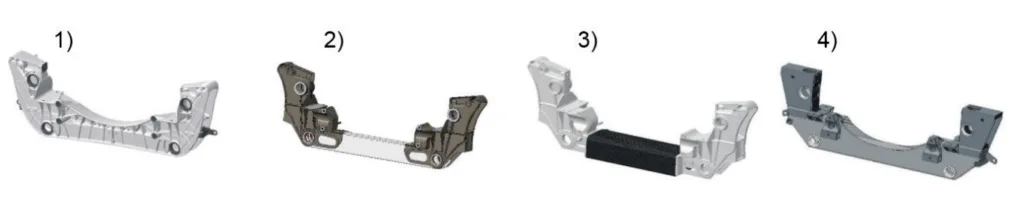

솔루션 개발 및 분석: 먼저, 네 가지 각기 다른 경량화 솔루션을 개발하고 비교 분석했습니다.

- 1) HPDC 알루미늄

- 2) LPDC 및 압출 알루미늄

- 3) LPDC 및 CFRP(탄소섬유강화플라스틱)

- 4) 압출 알루미늄

각 솔루션에 대해 구조 및 공정 유한요소해석(FEA)과 사업성 분석을 수행하여, 기술적·경제적 타당성이 가장 높은 HPDC 알루미늄 솔루션을 최종 채택했습니다.

소재 및 설계 혁신:

- 소재: 주조 상태에서도 우수한 기계적 특성을 보장하는 AlSi9MgMn 합금을 선택했습니다. 이를 통해 고온의 T6 열처리 시 발생할 수 있는 변형이나 블리스터 문제를 피할 수 있었습니다.

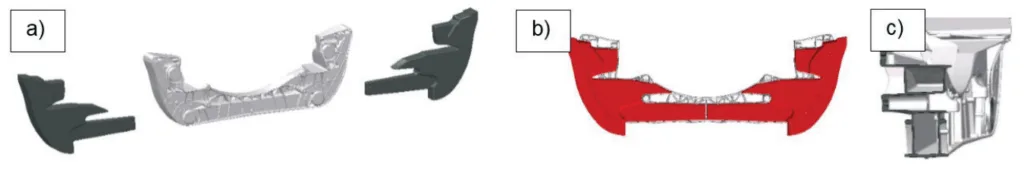

- 설계: 가장 큰 혁신은 기존의 'U'자형 단면을 완전한 중공(hollow) 구조로 대체한 것입니다. 이는 부품의 전체 길이에 걸쳐 슬라이더를 적용하는 새로운 공법을 통해 가능했으며, LCV 구조 부품에는 이전에 시도되지 않았던 방식입니다.

시뮬레이션 및 프로토타입 검증:

- 다물체 동역학 해석(MSC/AdamsCar)을 통해 실제 하중 조건을 도출하고, 이를 구조 및 공정 FEA(ESI/PROCAST)의 입력값으로 사용했습니다.

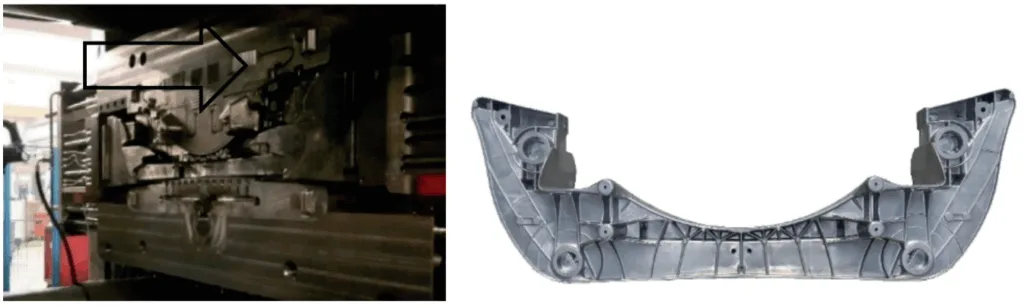

- 이러한 시뮬레이션 결과를 바탕으로 1260x450mm 크기의 대형 부품과 슬라이더를 성형하기 위해 최소 3000톤급의 진공 다이캐스팅 장비를 사용하여 금형을 제작하고 프로토타입을 주조했습니다.

- 제작된 시제품은 X-ray 및 3D 스캐너를 통해 내부 기공 및 치수 정밀도를 측정하여 시뮬레이션 결과와 비교 검증했습니다.

핵심 돌파구: 주요 발견 및 데이터

이 연구는 LCV 부품 설계 및 제조에 있어 중요한 두 가지 돌파구를 마련했습니다.

[H3] 발견 1: 전례 없는 경량화와 강성 향상 동시 달성

가장 주목할 만한 성과는 무게와 강성이라는 상충될 수 있는 두 가지 목표를 모두 달성했다는 점입니다. 완전 중공 구조 설계 덕분에 기존 용접 강판 크로스 빔 대비 무게를 47% 절감하면서도, 주요 수직 하중 방향에서의 부품 강성은 40% 향상시키는 데 성공했습니다. 이는 단순히 재료를 바꾸는 것을 넘어, HPDC 기술의 잠재력을 극대화한 설계 혁신이 있었기에 가능한 결과였습니다.

[H3] 발견 2: 시뮬레이션 기반 공정 최적화의 성공적 검증

본 연구는 시뮬레이션이 실제 생산에서 얼마나 강력한 도구가 될 수 있는지를 명확히 보여주었습니다.

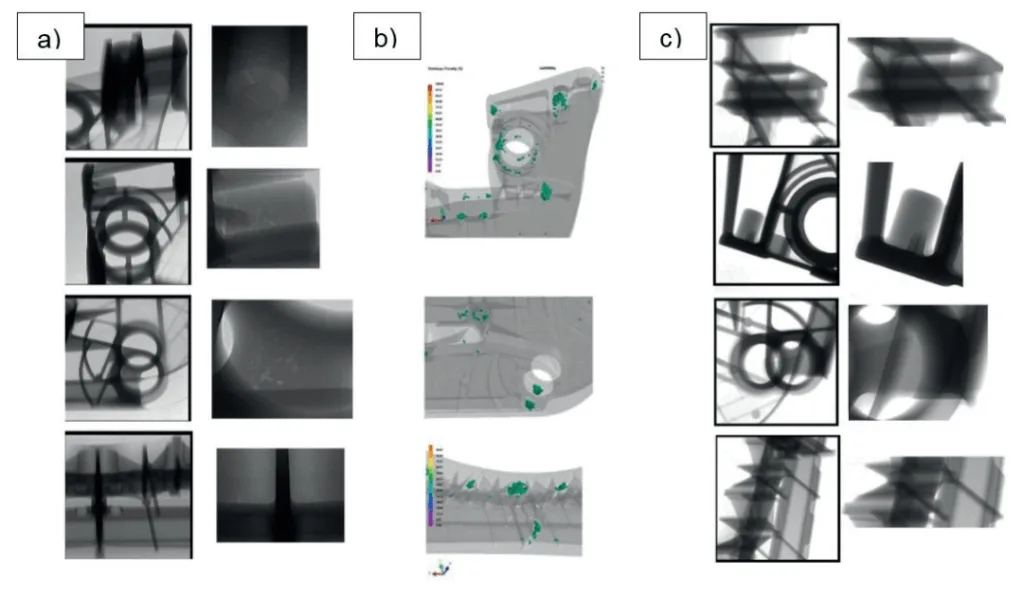

초기 시제품의 X-ray 분석 결과(그림 4a), FEM 시뮬레이션(그림 4b)이 예측했던 가장 두꺼운 부위에서 정확하게 기공이 발견되었습니다. 연구팀은 이 데이터를 기반으로 금형을 수정하고 공정 변수를 반복적으로 최적화한 결과, 최종 시제품에서는 기공을 현저히 줄일 수 있었습니다(그림 4c). 이는 설계 단계의 예측과 실제 검증, 그리고 피드백을 통한 공정 개선이라는 성공적인 데이터 기반 개발 사이클을 입증한 사례입니다.

R&D 및 운영을 위한 실질적 시사점

본 논문의 결과는 다양한 분야의 엔지니어들에게 실질적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 대형 중공 구조 부품 생산에 있어 전체 길이 슬라이더와 진공 시스템을 결합한 고압 다이캐스팅이 매우 효과적인 방법임을 시사합니다. 특히 시뮬레이션과 X-ray 분석을 통한 반복적인 공정 변수 최적화는 내부 기공 결함을 최소화하는 데 결정적인 역할을 했습니다.

- 품질 관리팀: 논문의 그림 4에서 볼 수 있듯이, FEM 기공 예측 시뮬레이션과 실제 X-ray 결과 사이에는 높은 상관관계가 있었습니다. 이는 시뮬레이션 단계에서 예측된 취약 부위를 중심으로 검사 기준을 수립하고 집중 관리하는 예측 품질 관리 모델을 개발하는 데 중요한 근거가 될 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 제조상의 어려움에도 불구하고 완전한 중공 단면 설계가 무게 대비 강성 측면에서 엄청난 이점을 제공한다는 것을 증명합니다. 이는 향후 HPDC 안전 부품 설계 시, 전통적인 'U'자형 또는 평면 구조에서 벗어나 구조적으로 더 효율적인 중공 프로파일을 적극적으로 고려해야 할 필요성을 제기합니다.

논문 상세 정보

[Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles]

1. 개요:

- 제목: Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles

- 저자: S. Cecchel, D. Ferrario

- 발표 연도: 2016

- 발표 학술지/학회: La Metallurgia Italiana - n. 6 2016

- 키워드: ALUMINUM - HIGH PRESSURE DIE CASTING - SUSPENSION - CROSS BEAM - COMMERCIAL VEHICLE - LIGHTWEIGHT - AUTOMOTIVE

2. 초록:

본 논문의 목적은 자동차, 특히 상용차 및 버스 분야의 경량화 최적화를 강화하고 심화시키는 데 있다. 구체적으로, 이 연구의 목표는 경상용차(LCV)를 위한 기술적으로 신뢰할 수 있고 비용 효율적인 알루미늄 합금 안전 부품을 개발하는 것이다. 이를 위해, 기존의 용접 강판 구조 대비 약 40/50%의 무게 절감 목표를 가지고 LCV용 독립 전륜 서스펜션을 위한 다양한 알루미늄 크로스 빔 솔루션을 분석했다. 또한, 개선된 내부식성, 도장이나 전착 도장 불필요, 재활용성 및 수명 종료 시 잔존 가치에 대한 이점 등 추가적인 환경적 이점도 고려해야 한다. 구체적으로, 이 프로젝트의 목표는 다음을 통해 달성되었다: 여러 경량화 솔루션에 대한 기술적·경제적 연구 및 최적 사례 선정; 구조 FEA 및 주조 공정 시뮬레이션을 통한 선정된 솔루션의 개선; 요람에서 무덤까지의 수명 주기 평가(여기서는 설명하지 않음); 프로토타입 제작 및 예비 실험적 상관관계 분석.

3. 서론:

차량 무게 감소는 연료 소비와 환경 배출을 줄임으로써 자동차의 탄소 발자국을 완화하는 주목할 만한 방법이다. 또한, 경량화는 출력 대 중량비를 개선하고 승객 안전을 향상시키며, 적재량 증가를 가능하게 한다[1]. 이러한 이유로, 최근 몇 년간 자동차 분야의 경량화 설계는 기하급수적으로 증가했다. 그럼에도 불구하고, 상용차와 버스, 특히 안전 관련 부품에서는 '강철'과 '철'의 사용이 여전히 지배적이다[2]. 이 연구의 목표는 경상용차(LCV)용 알루미늄 합금으로 기술적으로 신뢰할 수 있고 비용 효율적인 안전 관련 서스펜션 부품을 개발함으로써 이러한 현황을 극복하는 것이다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업은 배기가스 감축 및 연비 향상을 위해 지속적인 경량화를 요구받고 있다.

이전 연구 현황:

경상용차(LCV)의 서스펜션 크로스 빔과 같은 안전 부품은 주로 용접된 강판이나 강철 튜브로 제작되어 왔으며, 경량 합금이나 복합재료의 적용은 비용 및 성능 문제로 제한적이었다.

연구 목적:

기존의 강철 부품을 대체할 수 있는, 기술적으로 신뢰성이 높고 비용 효율적인 고압 다이캐스팅(HPDC) 알루미늄 서스펜션 크로스 빔을 개발하는 것을 목표로 한다.

핵심 연구 내용:

4가지 경량화 솔루션(HPDC, LPDC/압출, LPDC/CFRP, 압출)을 비교 분석하고, 최종적으로 HPDC 솔루션을 선정했다. AlSi9MgMn 합금과 전체 길이 슬라이더를 이용한 혁신적인 중공 구조 설계를 통해 부품을 최적화했으며, 시뮬레이션, 프로토타입 제작, 실험적 검증을 통해 그 타당성을 입증했다.

5. 연구 방법론

연구 설계:

다양한 경량화 솔루션에 대한 비교 연구를 시작으로, 유한요소해석(FEA)을 활용한 반복적인 설계 최적화 방식을 채택했다.

데이터 수집 및 분석 방법:

구조 및 공정 FEA(MSC/MarcMentat, ESI PROCAST), 다물체 동역학 해석(MSC/AdamsCar)을 통한 시뮬레이션 데이터를 수집했다. 제작된 프로토타입에 대해서는 X-ray 분석과 3D 스캐닝을 통해 내부 결함 및 치수 정밀도 데이터를 확보하고 시뮬레이션 결과와 비교 분석했다.

연구 주제 및 범위:

경상용차(LCV)용 전륜 서스펜션 크로스 빔 부품에 한정하여 연구를 진행했다.

6. 주요 결과:

주요 결과:

- 기존 강철 부품 대비 47%의 무게 절감 달성.

- 주요 수직 하중 방향에서 40%의 강성 향상 달성.

- FEM 시뮬레이션을 통해 예측된 기공 발생 위치가 실제 X-ray 분석 결과와 일치함을 확인.

- 시뮬레이션 결과를 바탕으로 한 금형 수정 및 공정 최적화를 통해 최종 제품의 기공을 최소화함.

그림 제목 목록:

- Fig. 1 - Cross beams: -1) HPDC aluminum, 2) LPDC and extruded aluminum, 3) LPDC and CFRP, 4) Extruded aluminum

- Fig. 2 - a) Sliders layout b) Cross beam hollowed longitudinal section c) remarkable hollow sections

- Fig. 3 - Dies and prototypes

- Fig. 4 - Porosity identify by a) X-ray on components from the first experimental activity, b) FEM simulations, c) X-ray on components from the final experimental activity (optimization of process parameters)

7. 결론:

본 논문은 경상용차(LCV)용 알루미늄 합금으로 기술적으로 신뢰할 수 있고 비용 효율적인 안전 부품을 개발하여 상용차의 경량화 최적화를 향상시킨다. 특히, 비용 및 저항 요구사항을 충족시키기 위해 일반적으로 금속 판재나 강철 튜브를 용접하여 만드는 서스펜션 크로스 빔 요소에 대한 연구를 수행했다. 이후, 다양한 경량 서스펜션 크로스 빔을 개발하고 재료, 공정, 기술 및 사업 사례를 분석하여 고압 다이캐스팅 알루미늄 부품에서 최상의 솔루션을 찾았다. 연구된 부품의 형상과 생산 기술은 기계적 특성을 최적화하고 사용된 재료를 줄임으로써 완전히 새롭게 고안되었다. 설계는 구조 및 공정 유한요소해석의 추가적인 반복을 통해 향상되었다. 구체적으로, 1차 AlSi9MgMn 합금의 선택과 기존의 고압 다이캐스팅 평면 또는 "U"자형을 부품 전체 길이에 슬라이더를 추가하여 얻은 완전한 중공 구조로 대체함으로써 적절한 부품 저항성을 달성했다.

8. 참고 문헌:

- [1] J. HIRSCH, Materials forum volume 28, (2004), p 15.

- [2] S.DAS, JOM, 8, (2000), p.41-44.

- [3] L. KALLIEN, T. WEIDLER, M. BECKER, International foundry research, 4, (2014), p. 20-27.

- [4] R.MOSCHINI, R.MOLINA, XXXI Congresso tecnico di fonderia ASSOFOND, (2012).

- [5] RHEINFELDEN, Leghe d'alluminio da pressocolata.

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 왜 다른 알루미늄 합금이 아닌 AlSi9MgMn 합금을 선택했으며, T6 열처리를 피한 이유는 무엇인가요?

A1: 논문에 따르면, AlSi9MgMn 합금은 주조 상태(as-cast)에서 우수한 기계적 특성을 제공하기 때문에 선택되었습니다(표 1). 이는 이 크로스 빔처럼 크고 복잡한 부품에서 고온의 T6 열처리를 할 경우 발생할 수 있는 심각한 변형과 블리스터(blister) 문제를 피할 수 있게 해주기 때문에 매우 중요합니다. 논문은 또한 더 가혹한 적용 환경을 위해 저항성을 약간 높여야 할 경우, 큰 변형 위험 없이 적용 가능한 저온의 T5 열처리를 대안으로 평가했다고 언급합니다.

Q2: 논문에서는 중공 구조를 만들기 위해 "부품의 전체 길이에 걸쳐 슬라이더"를 사용했다고 언급합니다. 이는 HPDC 공법에서 이례적으로 복잡하고 위험한 접근 방식이 아닌가요?

A2: 그렇습니다. 논문은 이것이 새로운 적용 사례임을 인정하고 있습니다. 슬라이더는 일반적으로 언더컷을 피하기 위해 사용되지만, 이처럼 1260mm에 달하는 부품 전체 길이에 걸쳐 슬라이더를 적용하여 완전한 중공 구조 부품을 만드는 것은 혁신적인 시도입니다. 저자들은 이 방식이 40%의 강성 향상을 달성하는 데 핵심적인 역할을 했다고 밝히고 있습니다. 이를 성공적으로 구현하기 위해서는 3000톤급의 고압 진공 다이캐스팅 장비와 함께, 슬라이더의 정확한 정렬과 일정한 두께를 보장하기 위한 정밀한 금형 설계가 필수적이었습니다.

Q3: 측정된 변형량(1.8mm)이 시뮬레이션 값(3.8mm)의 절반에도 미치지 못했습니다. 이렇게 큰 차이가 발생한 이유는 무엇이며, 이는 무엇을 의미하나요?

A3: 저자들은 이 차이가 이처럼 복잡한 주조품에 대한 수많은 공정 변수와 경계 조건을 사전에 정확하게 예측하기 어렵기 때문이라고 설명합니다. 변형이 발생하는 방향은 시뮬레이션과 일치했지만, 그 크기에는 차이가 있었습니다. 이는 시뮬레이션이 강력한 방향을 제시하는 도구이기는 하지만, 최첨단 HPDC 응용 분야에서 최종적인 치수 정밀도를 확보하기 위해서는 실제 장비에서의 경험적 검증과 반복적인 공정 튜닝이 여전히 필수적이라는 점을 시사합니다.

Q4: 초기 X-ray 결과(그림 4a)에서 보였던 기공을 최소화하는 데 핵심적인 역할을 한 것은 무엇이었나요?

A4: 논문은 두 가지 접근 방식을 제시합니다. 첫째, FEA 시뮬레이션(그림 4b)이 가장 두꺼운 부위에서 기공이 발생할 위치를 정확하게 예측했습니다. 이 정보를 바탕으로, 연구팀은 "일부 금형 수정"을 진행하고 "적절한 공정 변수를 신중하게 반복적으로 선택하며 추가적인 실험 주조 활동"을 수행했습니다. 이처럼 시뮬레이션, 테스트, 최적화로 이어지는 데이터 기반 사이클이 최종 부품(그림 4c)에서 관찰된 기공 최소화를 달성하는 데 결정적인 역할을 했습니다.

Q5: LPDC/CFRP 및 완전 압출 알루미늄 솔루션을 폐기한 주된 이유는 무엇이었나요?

A5: 논문에 따르면, LPDC 및 CFRP 솔루션(사례 3)은 "경제적인 이유"로 폐기되었습니다. 이는 탄소섬유 복합재료의 높은 비용 때문일 가능성이 큽니다. 완전 압출 알루미늄 솔루션(사례 4)은 "기술적-경제적 타당성" 문제로 폐기되었는데, 이는 혁신적인 HPDC 설계와 비교했을 때 경쟁력 있는 비용으로 성능 요구사항을 충족시키지 못했음을 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

경상용차의 무거운 강철 부품이라는 오랜 과제에 맞서, 본 연구는 혁신적인 HPDC 알루미늄 크로스 빔 설계가 무엇을 이룰 수 있는지 명확히 보여주었습니다. 완전 중공 구조라는 대담한 접근을 통해 47%