본 논문 요약은 "[가열된 알루미늄 다이캐스팅의 클린칭]" 논문을 "[WGP 2021, LNPE, Springer Nature Switzerland AG 2022]"에서 발표된 내용을 기반으로 작성되었습니다.

1. 개요:

- 제목: 가열된 알루미늄 다이캐스팅의 클린칭 (Clinching of Heated Aluminum Die Casting)

- 저자: S. Yarcu, S. Huebner, D. Yilkiran, K. Brunotte, B.-A. Behrens, T. Schuchardt, S. Mueller, and K. Dilger

- 발행 연도: 2022년

- 발행 저널/학회: WGP 2021, LNPE (Lecture Notes in Production Engineering)에 게재, Springer Nature Switzerland AG 발행

- 키워드: 접합 클린칭 (Joint clinching), 다이캐스트 (Die cast), 가열 클린칭 (Heated clinching), 템퍼링 클린칭 (Tempered clinching)

2. 연구 배경:

최근 자동차 제조 분야에서는 다종 재료 차체(MMB)의 활용이 증가하는 추세입니다. 이는 경량 구조, 비용 최적화, 그리고 강성(stiffness)과 같은 엄격한 성능 요구 사항을 동시에 충족시키기 위한 전략입니다. 그러나 이종 재료 간의 전위차, 기계적 특성, 열팽창 계수의 차이로 인해 접합 기술 및 부식 방지 측면에서 상당한 어려움이 발생합니다. 차체 구조에 널리 사용되는 기존 접합 방식인 저항 점용접은 알루미늄과 강철과 같이 열적 특성이 다른 재료를 접합하는 데 적합하지 않습니다. 클린칭은 이러한 문제점을 해결할 수 있는 대안적인 접합 공정으로 주목받고 있습니다.

하지만 알루미늄 다이캐스트 합금은 본질적인 취성으로 인해 자연 경화 상태에서는 클린칭 성능이 제한적입니다. 선행 연구에 따르면 이러한 합금을 초기 상태에서 직접 클린칭하면 접합부 표면에 균열이 발생하기 쉽습니다. 기존 연구에서는 알루미늄 다이캐스팅의 다른 접합 방법으로 셀프 피어싱 리벳팅과 마찰 교반 스크라이브 등이 연구되었습니다. Jäckel et al. [5]은 셀프 피어싱 리벳팅을 연구하여 최적화된 공구 형상을 통해 균열 발생을 억제했지만, 맞물림(interlock) 감소라는 단점이 있었습니다. Neuser et al. [6]은 다양한 공구 구성을 사용하여 셀프 피어싱 리벳팅을 추가 연구하여 평면 다이를 사용하여 접합 강도를 저하시키지 않으면서 균열을 감소시키는 데 성공했습니다. Hovanski et al. [7]은 마찰 교반 스크라이브를 조사하여 다이캐스트 접합부가 재료의 취성으로 인해 굽힘 및 조기 파손에 민감하다는 점을 지적했습니다.

이러한 한계점들은 특히 MMB 응용 분야에서 견고하고 균열 없는 접합부 형성을 위해 알루미늄 다이캐스트 합금의 클린칭 성능을 향상시키는 혁신적인 접근 방식의 필요성을 강조합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 알루미늄 다이캐스트 합금과 판재를 접합할 때 클린칭 성능을 향상시키는 것입니다. 이를 위해 제어된 가열 전략을 통한 국부 어닐링을 클린칭 공정에 통합하여 공정 안전성과 신뢰성을 확보하고자 합니다. 특히, 세 가지 다른 가열 방식이 클린칭 접합부의 특성에 미치는 영향을 조사합니다.

주요 연구 질문:

본 연구는 다음의 주요 연구 질문에 답하고자 합니다.

- 가열 방식, 즉 가열판, 저항 가열, 유도 가열이 알루미늄 다이캐스트 합금의 클린칭 접합부 생성 및 품질에 미치는 영향은 무엇인가?

- 이러한 가열 방식들이 공정 시간, 접합점의 기하학적 특성, 클린칭 접합부의 결합 강도와 같은 주요 공정 변수에 미치는 비교 효과는 무엇인가?

- 조사된 가열 방식 중에서 알루미늄 다이캐스트 부품의 견고하고 효율적인 클린칭을 달성하는 데 가장 유망한 방법과 관련 공정 변수는 무엇인가?

연구 가설:

명시적인 가설로 제시되지는 않았지만, 본 연구는 클린칭 전에 가열 단계를 통합하면 알루미늄 다이캐스트 합금의 취성을 완화하여 상온 클린칭에 비해 향상된 맞물림 및 결합 강도를 가진 균열 없는 접합부를 형성할 수 있다는 이해를 전제로 합니다. 또한, 서로 다른 가열 방식이 이러한 개선을 달성하는 데 효과가 다를 것으로 예상하며, 이는 접합부 품질과 공정 효율성에 영향을 미칠 것입니다.

4. 연구 방법론

연구 설계:

본 연구는 세 가지 다른 가열 방식을 클린칭 공정과 함께 적용했을 때의 효능을 평가하고 비교하기 위해 실험적 설계를 채택했습니다. 알루미늄 다이캐스트 합금과 알루미늄 판재의 접합에 초점을 맞추어 가열 방식을 체계적으로 변화시키면서 클린칭 변수는 일관되게 유지했습니다.

자료 수집 방법:

클린칭 접합부를 종합적으로 평가하기 위해 다음과 같은 자료 수집 방법을 사용했습니다.

- 표면 분석: 클린칭 접합부 주변의 표면 균열의 존재 및 정도를 평가하기 위해 육안 검사 및 사진 촬영을 실시했습니다.

- 기하학적 치수 측정: 클린칭 접합부 단면의 금속 조직 현미경 사진을 분석하여 넥 두께(tn), 맞물림(f), 하부 두께(tb1, tb2)를 포함한 주요 기하학적 변수를 정량화했습니다.

- 결합 강도 시험: DIN EN ISO 14273 및 DIN EN ISO 14272 [10]에 따라 각각 헤드 인장 시험 및 전단 시험을 실시하여 클린칭 접합부의 기계적 강도를 측정했습니다.

분석 방법:

수집된 데이터는 질적 및 양적 분석 방법을 모두 사용하여 분석했습니다.

- 질적 분석: 표면 분석 데이터를 질적으로 평가하여 각 가열 방식 및 조건에 따른 균열의 유무를 판단했습니다.

- 양적 분석: 기하학적 측정 데이터를 통계적으로 분석하여 상온 클린칭 접합부에 대한 특징 치수의 백분율 변화를 결정했습니다. 결합 강도 데이터를 서로 다른 가열 방식 및 조건에 따라 비교하여 접합부 성능에 미치는 영향을 평가했습니다.

연구 대상 및 범위:

본 연구는 다음의 재료 및 실험 변수에 초점을 맞추었습니다.

- 재료:

- 펀치 측 판재: 알루미늄 판재 EN AW5182, 두께 1.5 mm.

- 다이 측 판재: 알루미늄 다이캐스트 합금 AlSi10MnMg, 두께 3 mm, 자연 경화 조건 F에서 시험.

- 클린칭 장비: TOX CEJ 75.200 클린칭 프레스, 폐쇄형 클린칭 다이 시스템 사용.

- 가열 방식:

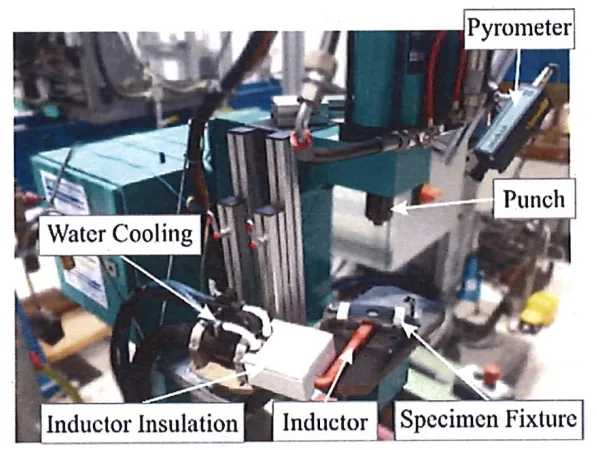

- 유도 가열: Eldec MFG 18 발전기(18 kW)에 연결된 링 인덕터.

- 저항 가열: 50 kW 변압기에 연결된 구리 전극(CuBe2).

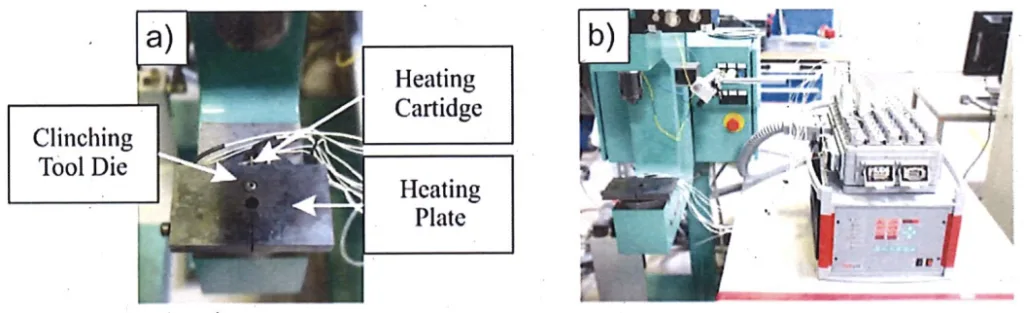

- 가열판: HOTSET RR508/1 온도 제어 장치(22 kW)에 연결된 4개의 카트리지 히터가 있는 가열판.

- 목표 온도: 가열 클린칭 실험 시 250 °C.

5. 주요 연구 결과:

주요 연구 결과:

실험적 연구를 통해 알루미늄 다이캐스팅 클린칭에 다양한 가열 방식을 적용한 결과 다음과 같은 주요 결과를 얻었습니다.

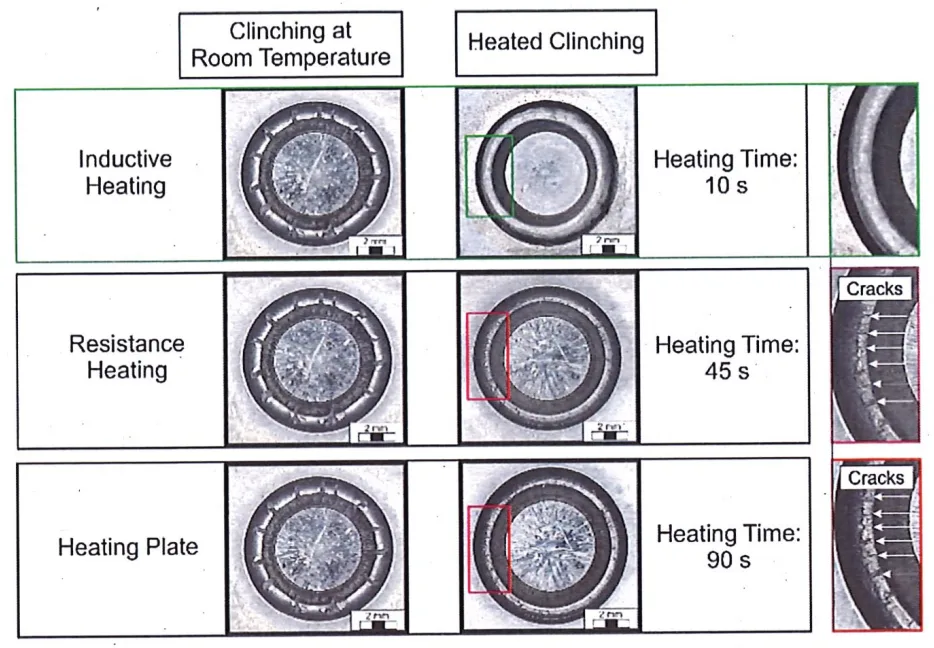

- 유도 가열: 9 kW(50% 출력)의 발전기 출력으로 10초 가열 시간으로 유도 가열을 사용했을 때 균열 없는 클린칭 접합부를 일관되게 얻었습니다.

- 저항 가열: 초기 저항 가열 시도에서는 빠른 다이 가열(7초)로 인해 균열이 발생했습니다. 공정을 수정하여 클린칭 다이를 45초에서 400 °C까지 천천히 제어 가열하는 방식으로 변경하자 균열 발생이 크게 감소했습니다.

- 가열판: 가열판을 사용하면 90초의 긴 유지 시간을 사용할 때 균열이 최소화된 클린칭 접합부를 얻을 수 있었습니다. 그러나 이 방법으로 완전히 균열 없는 접합부를 얻으려면 이러한 긴 유지 시간이 필요했습니다.

- 기하학적 분석: 상온 클린칭에 비해 가열 클린칭은 접합부 형상을 눈에 띄게 개선했습니다. 유도 가열은 맞물림(f)을 15% 증가시켰고, 가열판 방식은 맞물림을 21% 증가시켰습니다. 넥 두께(tn)는 모든 가열 방식에서 비교적 일정하게 유지되었습니다. 부분 하부 두께 측정 결과 가열 클린칭 시 펀치 측(tb1)에서는 감소하고 다이 측(tb2)에서는 증가하는 것으로 나타났습니다.

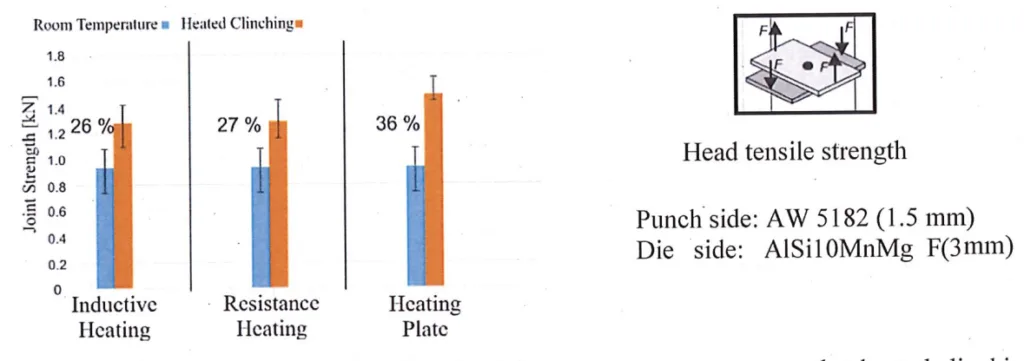

- 결합 강도: 헤드 인장 시험에서 가열판 클린칭이 가장 높은 접합 강도를 나타냈습니다. 유도 가열 및 저항 가열 방식은 상온 클린칭에 비해 유사한 수준의 접합 강도 향상을 보였지만, 가열판 방식보다는 낮았습니다.

통계적/질적 분석 결과:

- 표면 분석 (Fig. 8): 육안 검사 결과 상온 클린칭 접합부와 급속 저항 가열로 제작된 접합부에서 균열이 확인되었습니다. 유도 가열 및 가열판 방식은 균열을 효과적으로 감소시키거나 제거했습니다.

- 기하학적 치수 (Table 1): Table 1은 상온 클린칭과 비교하여 각 가열 방식에 따른 기하학적 변수(tn, f, tb1, tb2)의 백분율 변화를 정량화하여 가열 클린칭 시 맞물림 증가를 강조합니다.

- 헤드 인장 강도 (Fig. 9): Figure 9는 각 가열 방식에 대한 헤드 인장 강도를 그래프로 나타내어 가열판 클린칭의 우수한 성능과 유도 가열 및 저항 가열로 달성한 유사한 개선 효과를 보여줍니다.

데이터 해석:

결과는 가열 클린칭이 가열 방식에 관계없이 알루미늄 다이캐스트 합금의 클린칭 성능을 향상시킨다는 것을 나타냅니다. 가열 클린칭 접합부에서 관찰된 맞물림 증가는 결합 강도 향상에 직접적으로 기여합니다. 가열판 방식은 가장 높은 접합 강도를 제공하지만, 공정 시간이 길다는 단점이 있습니다. 유도 가열은 공정 속도와 접합부 품질 사이의 균형을 제공하는 유망한 절충안으로 부상하며, 가열판에 비해 현저히 단축된 가열 시간으로 균열 없는 접합부를 달성합니다. 느리고 제어된 저항 가열 방식 또한 균열 감소 가능성을 보여주지만, 정밀한 공정 제어가 필요합니다.

그림 목록:

- Fig. 1. Audi TT Coupé를 예시로 사용한 알루미늄 집중 혼합 구조 [3].

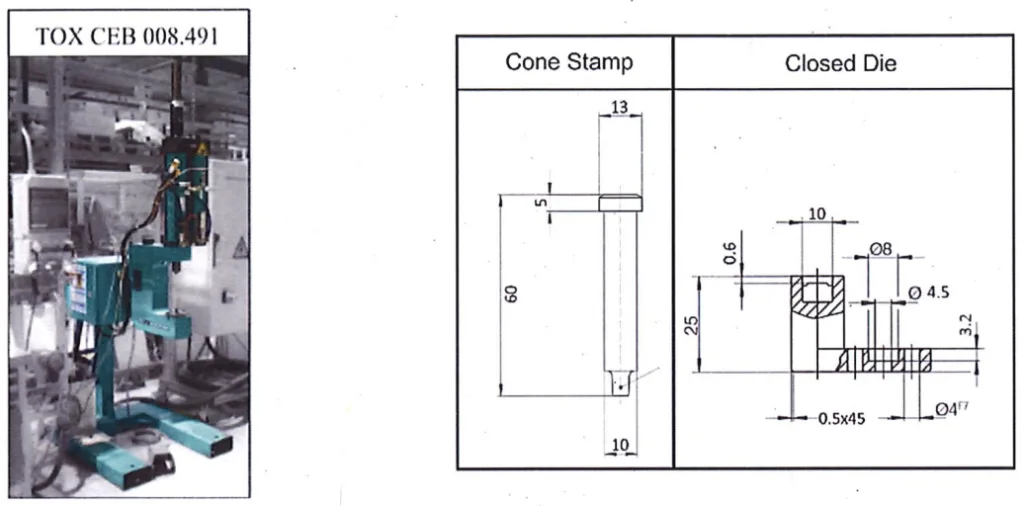

- Fig. 2. TOX 사의 클린칭 프레스 (좌) 및 사용된 클린칭 공구 시스템 (우).

- Fig. 3. 클린칭 점의 기하학적 치수 및 관련 특징 값 [9]

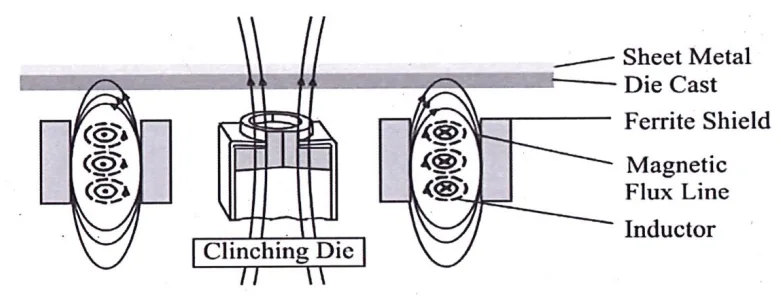

- Fig. 4. 인덕터의 개략적인 자기장 선속 및 공구 시스템의 위치

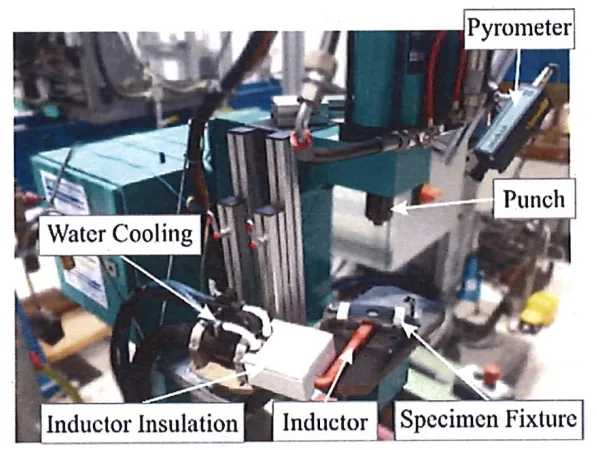

- Fig. 5. 유도 가열 실험 설정.

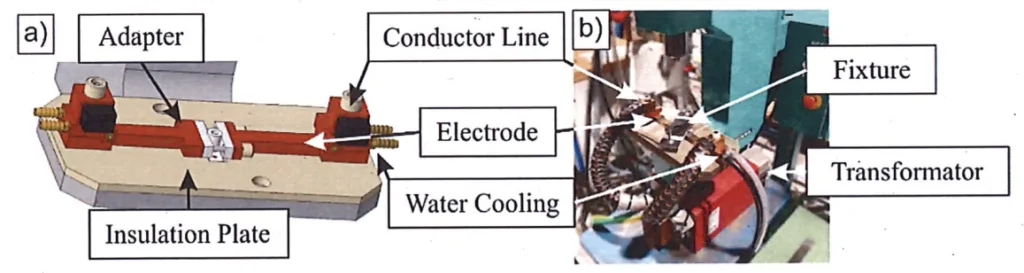

- Fig. 6. a) 저항 가열 설정의 CAD 설계 b) 저항 가열 시험의 실험 설정.

- Fig. 7 a) 가열판 설정의 상세 뷰 b) 실험 설정 개요.

- Fig. 8. 상온 및 가열 클린칭 후 세 가지 조사된 가열 방식에 대한 표면 분석 결과.

- Fig. 9. 상온 및 가열 클린칭 시 다양한 가열 방식에 대한 클린칭 접합부의 헤드 인장 강도.

![Fig. 3. Geometric dimensions and relevant characteristic values of a clinching point [9]](https://castman.co.kr/wp-content/uploads/image-342-1024x330.webp)

6. 결론 및 논의:

주요 결과 요약:

본 연구는 가열 단계를 클린칭 공정에 통합하는 것이 취성 알루미늄 다이캐스트 합금의 균열 발생을 효과적으로 완화한다는 것을 결정적으로 입증합니다. 유도 가열, 저항 가열, 가열판의 세 가지 조사된 가열 방식 모두 균열을 성공적으로 감소시켰습니다. 유도 가열은 짧은 가열 사이클로 균열 없는 접합부를 달성하는 능력으로 두드러지며, 가열판 클린칭은 가장 높은 접합 강도를 제공하지만, 공정 시간이 상당히 더 오래 걸립니다. 최적화된 느린 가열 변수를 사용한 저항 가열 또한 균열 감소에 대한 가능성을 보여줍니다.

연구의 학문적 의의:

본 연구는 경량 자동차 설계 맥락에서 다종 재료 구조의 접합 기술에 대한 이해에 크게 기여합니다. 특히 알루미늄 다이캐스트 합금과 같이 접합하기 어려운 재료에 대한 가열 클린칭 적용에 대한 귀중한 통찰력을 제공합니다. 다양한 가열 방식에 대한 비교 분석은 원하는 접합부 품질 및 공정 효율성을 기반으로 적절한 가열 전략을 선택하기 위한 강력한 프레임워크를 제공합니다.

실용적 의미:

본 연구 결과는 특히 자동차 제조 분야의 산업 응용 분야에 중요한 실용적 의미를 갖습니다. 유도 가열은 빠른 가열 능력과 균열 없는 접합부 생산 능력으로 인해 연속 생산에서 가열 클린칭을 구현하기 위한 실행 가능하고 효율적인 방법을 제시합니다. 본 연구는 알루미늄 다이캐스트 부품에 대한 접합 기술로서 클린칭의 적용 가능성을 확장하여 경량 다종 재료 설계의 사용 증가를 촉진합니다.

연구의 한계:

본 연구는 특정 재료(EN AW5182 및 AlSi10MnMg) 및 클린칭 변수에 국한됩니다. 더 넓은 범위의 알루미늄 다이캐스트 합금 및 판재에 대한 가열 변수 및 클린칭 공정을 최적화하기 위한 추가 연구가 필요합니다. 저항 가열 방식은 견고성과 공정 효율성을 향상시키기 위해 추가적인 개선이 필요합니다.

7. 향후 후속 연구:

후속 연구 방향:

향후 연구는 알루미늄 다이캐스팅에 대한 가열 클린칭 적용을 더욱 발전시키기 위해 다음 영역에 초점을 맞춰야 합니다.

- 유도 가열 최적화: 클린칭 공구의 열 관리를 보장하면서 유도 가열의 가열 시간을 더욱 단축하기 위해 최적화된 인덕터 설계와 함께 더 높은 발전기 출력 사용을 조사합니다.

- 저항 가열 개선: 고급 피드백 제어 시스템 및 전극 설계를 통해 균열 제어 및 더 빠른 가열 사이클을 개선하기 위해 저항 가열 공정을 추가로 최적화합니다.

- 구조 성능 평가: 가열 클린칭 접합부의 균열 감소 효과 및 장기 성능을 추가로 검증하기 위해 피로 및 내구성 평가를 포함한 종합적인 구조 시험을 수행합니다.

추가 탐색이 필요한 영역:

추가 탐색에는 다음이 포함되어야 합니다.

- 재료 변수 최적화: 더 넓은 범위의 알루미늄 다이캐스트 합금 및 판재 조합에 대한 최적의 가열 변수 및 클린칭 변수에 대한 체계적인 조사.

- 장기 접합부 성능: 다양한 환경 및 하중 조건에서 가열 클린칭 접합부의 장기 내구성, 내식성 및 피로 성능 평가.

- 비용-편익 분석: 장비 비용, 에너지 소비, 공정 처리량과 같은 요소를 고려하여 산업 구현을 위한 다양한 가열 방식의 철저한 비용-편익 분석 수행.

8. 참고 문헌:

- [1] Hirsch, J.: Aluminium in innovative light-weight car design. Mater. Trans. 52(5), 818–824 (2011)

- [2] Taub, A.L., Krajewski, P.E., Luo, A.A., et al.: The evolution of technology for materials processing over the last 50 years: the automotive example. JOM 59(2), 48–57 (2007)

- [3] Mueller, S.: Flexibel einsetzbare Fügetechnologien zur Realisierung unterschiedlicher Karosseriekonzepte, Tagungsband des 7. Fügetechnischen Gemeinschaftskolloquiums Dresden (2017)

- [4] Behrens, B.-A., et al.: FEA-based optimisation of a clinching process with an open multiple-part die aimed at damage minimisation in CR240BH-AlSi10MnMg joints. Mater. Sci. Eng. Chem. 21, 04009 (2015)

- [5] Neuser, M., et al.: Joining suitability of cast aluminium for self-piercing riveting. IOP Conf. Ser. Mater. Sci. Eng. 1157, 012005 (2021)

- [6] Jäckel, M., et al.: Mechanical joining of materials with limited ductility: analysis of process-induced defects. In: Proceedings of the 20th International ESAFORM Conference on Material Forming, AIP Conference Proceedings, vol. 1896, pp. 110009-1–110009–6 (2017)

- [7] Hovanski, Y., Upadyay, P., Kleinbaum, S., Carlson, B., Boettcher, E., Ruokolainen, R.: Enabling dissimilar material joining using friction stir scribe technology. JOM 69(6), 1060–1064 (2017)

- [8] Varis, J.: Ensuring the integrity in clinching process. J. Mater. Process. Technol. 174, 277–285 (2006)

- [9] Xiaocong, H.: Clinching for sheet materials. Sci. Technol. Adv. Mater. 18, 381-405 (2017)

- [10] Varis, J.: The suitability of clinching as a joining method for high-strength structural steel. J. Mater. Process. Technol. 132, 242–249 (2003)

9. 저작권:

본 자료는 "[S. Yarcu et al.]"의 논문: "[가열된 알루미늄 다이캐스팅의 클린칭]"을 기반으로 작성되었습니다.

논문 출처: https://doi.org/10.1007/978-3-030-78424-9_10

본 자료는 상기 논문을 요약한 것으로, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.