본 소개 논문은 "[IMPROVING PRODUCTION EFFICIENCY AND QUALITY IN AN ALUMINUM PROCESSING COMPANY THROUGH LEAN PRACTICES]" 제목으로 "[Innovative Mechanical Engineering]"에서 발행한 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 린 생산 방식을 통한 알루미늄 가공 회사의 생산 효율성 및 품질 개선

- 저자: 밀레나 라지치, 페댜 밀로사블레비치, 조라나 스탄코비치, 드라간 파블로비치, 밀로시 파니치

- 발행 연도: 2024년

- 발행 학술지/학회: INNOVATIVE MECHANICAL ENGINEERING

- 키워드: 린, 품질 개선, 5S 방법론, 통계적 공정 관리, 폐기물 감소

2. 초록:

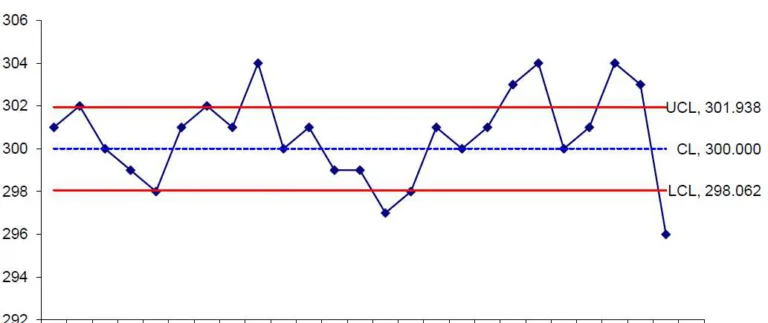

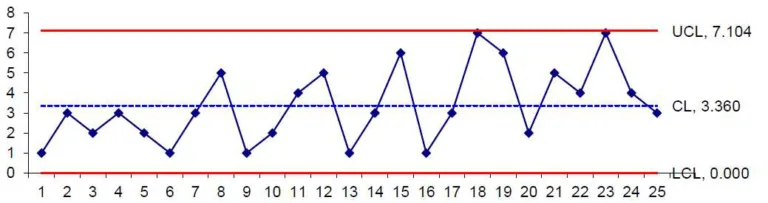

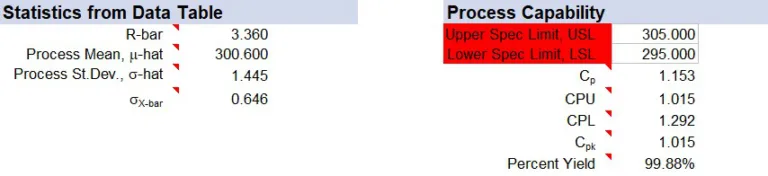

본 논문은 알루미늄 주조 회사인 MTC "니살"의 생산 효율성과 품질을 개선하기 위한 린 방법론의 적용을 분석합니다. 이 회사는 알루미늄 및 알루미늄 합금의 제조, 정제 및 성형을 전문으로 합니다. 주요 사업부는 프로파일 압출 및 알루미늄 봉 제조의 두 부문으로 운영됩니다. 주요 연구 결과는 주로 장비 고장으로 인한 생산 시간 14% 감소와 상당한 불량률을 나타내며, 결함의 71%는 작업자 과실로 인한 것입니다. 5S 방법론 및 통계적 공정 관리(SPC)와 같은 린 방법론을 구현함으로써 분석 결과 개선될 수 있는 영역이 나타났습니다. 5S 감사 결과 작업장 정리 정돈 및 청결 상태는 5점 만점에 평균 1.73점으로 나타났습니다. 5S 청소 단계는 1.38점으로 가장 낮은 점수를 받았습니다. EN AW 2011 합금 빌렛 제조에 대한 SPC 분석 결과 공정 능력 지수(Cp)는 1.154, 공정 능력 성능 지수(Cpk)는 1.015로 나타났습니다. 이러한 값은 공정이 불량하고 일관성이 부족함을 나타냅니다. 린 기법을 구현함으로써 회사는 가동 중지 시간을 줄이고 결함을 최소화하며 전반적인 생산 효율성과 품질을 개선하는 것을 목표로 합니다. 이는 MTC "니살"이 알루미늄 시장에서 강력한 경쟁자로 자리매김하는 데 도움이 될 것입니다.

3. 서론:

금속 생산, 특히 알루미늄 생산은 세계 경제에서 중요한 역할을 합니다. 알루미늄 산업은 에너지 집약도, 환경 영향, 원자재 가용성 및 시장 경쟁과 관련된 문제에 직면해 있습니다. 린 및 6시그마 방법론은 생산성 최적화, 폐기물 최소화 및 품질 개선을 통해 이러한 문제를 해결하는 데 효과적인 것으로 입증되었습니다. Alcoa, Norsk Hydro 및 Rio Tinto와 같은 회사의 사례와 나이지리아 및 포르투갈의 연구는 알루미늄 제조에 린 및 6시그마가 성공적으로 구현되었음을 보여줍니다. 본 논문은 세르비아 알루미늄 가공 회사인 MTC "니살"의 알루미늄 생산 효율성과 품질에 대한 린 및 6시그마 접근 방식의 영향을 조사하고, 특히 중소 규모 기업에서 린 기법의 적용에 대한 연구 격차를 해소하면서 이 특정 맥락에서 린 기법의 적용에 대한 철저한 분석을 제공하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 산업은 세계 경제에 필수적이지만 에너지 집약도, 환경 문제 및 치열한 경쟁과 같은 문제에 직면해 있습니다. 린 및 6시그마 방법론은 이 분야에서 생산성과 품질을 최적화하는 데 효과적인 것으로 입증되었습니다. 그러나 세르비아 알루미늄 회사, 특히 중소 규모 기업에서 린 기법의 적용에 대한 연구는 제한적입니다.

기존 연구 현황:

Alcoa, Norsk Hydro 및 Rio Tinto와 같은 주요 알루미늄 회사의 이전 연구 및 구현에서는 린 및 6시그마 방법론을 통해 생산성, 에너지 효율성, 결함 감소 및 비용 절감에 상당한 개선이 있었음을 보여줍니다. 나이지리아와 포르투갈의 연구에서도 생산 시간 단축 및 작업장 구성 개선을 포함하여 알루미늄 생산에 린 원칙이 긍정적인 영향을 미쳤음을 입증했습니다.

연구 목적:

본 연구는 세르비아 중소 규모 알루미늄 주조 회사인 MTC "니살"에서 린 방법론, 특히 5S 및 통계적 공정 관리(SPC)를 적용하여 생산 효율성과 품질을 개선하는 것을 목표로 합니다. 본 연구는 회사의 알루미늄 봉 제조 공정 내에서 비효율성과 개선 영역을 식별하고 이 특정 맥락에서 린 구현의 잠재적 이점을 입증하고자 합니다.

핵심 연구:

핵심 연구는 MTC "니살"의 사례 연구를 포함하며, 알루미늄 주조 작업에 초점을 맞춥니다. 직접 관찰, 구조화된 인터뷰 및 정량적 데이터 분석을 사용하여 현재 생산 상태를 평가합니다. 5S 감사, SPC, 파레토 분석 및 이시카와 다이어그램과 같은 린 도구를 사용하여 폐기물을 식별하고 공정 능력을 분석하며 생산 중단 및 결함의 근본 원인을 파악합니다. 본 연구는 비효율성을 해결하고 전반적인 생산 성능을 개선하는 데 있어 5S 및 SPC 구현의 효과를 조사합니다.

5. 연구 방법론

연구 설계:

본 연구는 세르비아 알루미늄 주조 회사인 MTC "니살"에 초점을 맞춘 사례 연구 설계를 채택합니다. 여기에는 린 방법론을 사용하여 개선 영역을 식별하기 위한 현재 생산 공정에 대한 심층 분석이 포함됩니다.

데이터 수집 및 분석 방법:

데이터 수집 방법은 다음과 같습니다.

- 직접 관찰: 생산 공정을 실시간으로 관찰하기 위해 정기적인 현장 방문을 통해 비효율성과 병목 현상을 식별합니다.

- 구조화된 인터뷰: 생산 관리자, 라인 감독자 및 기계 운영자와의 인터뷰를 통해 생산 문제, 현재 프로토콜 및 린 접근 방식에 대한 직원 지식에 대한 정보를 수집합니다.

- 정량적 데이터 분석: 생산 시간, 결함률, 가동 중지 시간 및 공정 능력 지수(Cp 및 Cpk)를 포함하여 린 방법 적용 전후의 성능을 평가하기 위해 과거 생산 데이터를 활용합니다. SPC 분석은 특히 EN AW 2011 합금을 사용한 빌렛 생산에 사용되었습니다.

- 5S 감사: 5단계(정리, 정돈, 청소, 표준화, 유지)에 걸쳐 작업장 정리 정돈 및 청결 상태를 평가하기 위해 체크리스트를 활용합니다.

- 파레토 분석: 생산 손실에 기여하는 중요한 원인을 식별하기 위해 생산 중단 및 결함을 분석합니다.

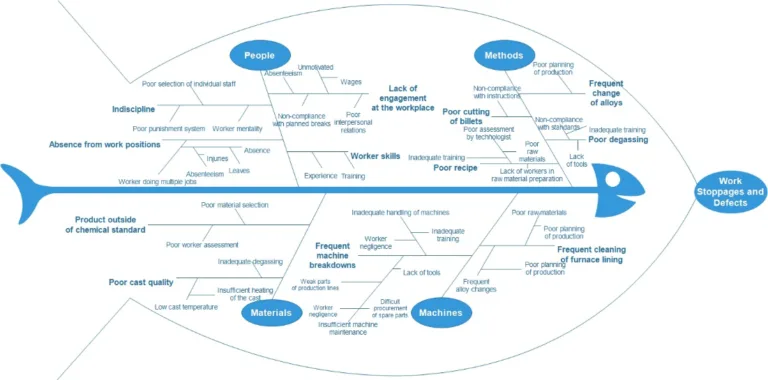

- 이시카와(피쉬본) 다이어그램: 4M 기법(기계, 인력, 방법, 자재)을 사용하여 작업 중단 및 결함의 근본 원인을 식별합니다.

연구 주제 및 범위:

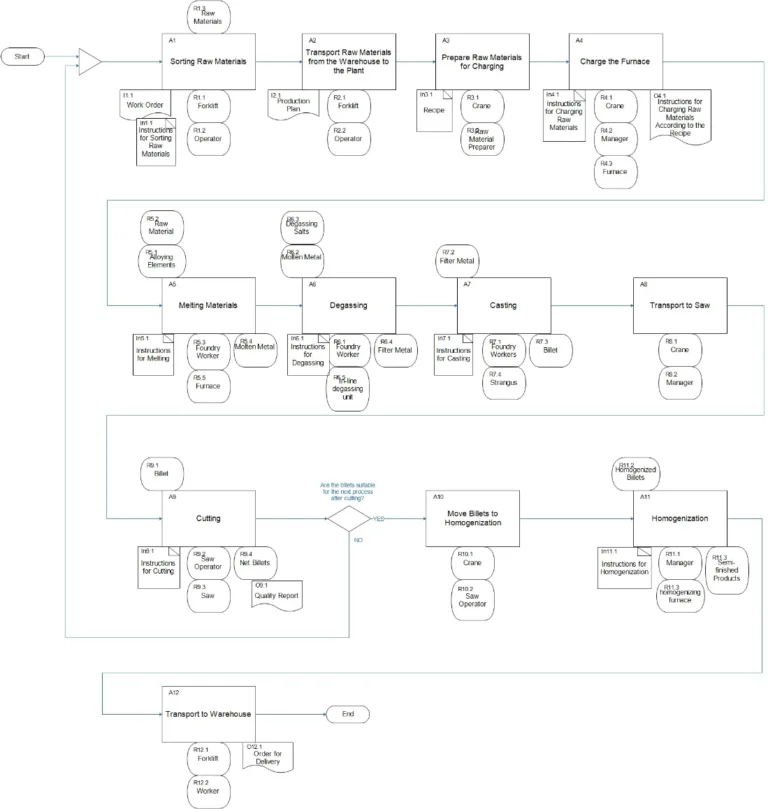

본 연구는 MTC "니살"의 알루미늄 주조 생산 공장에 초점을 맞추었으며 원자재 수령부터 빌렛 절단까지 전체 공정을 포함합니다. 범위에는 생산 효율성, 품질, 작업장 구성, 공정 능력 분석, 주요 폐기물, 중단 및 결함 원인 식별이 포함되었습니다. 5S 방법론 및 SPC의 적용을 구체적으로 조사했습니다.

6. 주요 결과:

주요 결과:

- 생산 시간 단축: 장비 고장 해결에 주로 기인하여 생산 시간이 14% 감소했습니다.

- 결함 분석: 결함의 71%는 작업자 과실로 인한 것으로 나타났습니다.

- 5S 감사: 평균 5S 감사 점수는 5점 만점에 1.73점으로 나타나 개선의 여지가 컸습니다. "청소" 단계는 1.38점으로 가장 낮은 점수를 받아 청결 문제가 주요 문제임을 강조했습니다.

- SPC 분석: EN AW 2011 합금 빌렛 생산에 대한 SPC 분석 결과 공정 능력 지수(Cp)는 1.154, 공정 능력 성능 지수(Cpk)는 1.015로 나타났습니다. 이러한 값은 공정이 불량하고 일관성이 부족함을 나타냅니다.

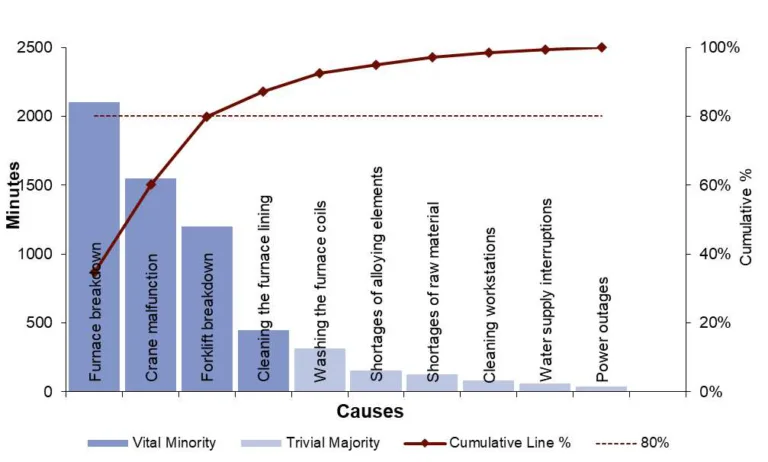

- 중단에 대한 파레토 분석: 용광로 고장(34.6%), 크레인 오작동(누적 60.2%), 지게차 고장(누적 80.0%)이 생산 중단 시간의 주요 원인으로 확인되었습니다.

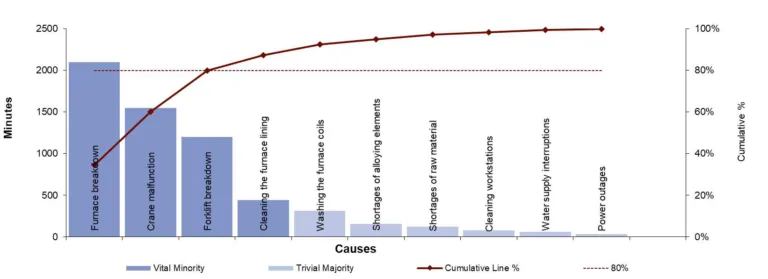

- 결함에 대한 파레토 분석: 작업자 과실(71.0%), 결정화기 냉각 불량(누적 86.1%), 화학 조성 불량(누적 92.0%)이 주요 결함 원인이었습니다.

그림 목록:

- Fig. 1 MTC '니살' 회사의 주조 생산 공장의 공정 지도

- Fig. 2 X-bar 차트

- Fig. 3 R 차트

- Fig. 4 Cp 및 Cpk 계수

- Fig. 5 주조 공장의 생산 중단 시간에 대한 파레토 다이어그램

- Fig. 6 불량품(스크랩)에 대한 파레토 다이어그램

- Fig. 7 작업 중단 및 결함에 대한 이시카와 다이어그램

7. 결론:

MTC "니살"에 린 도구를 적용한 결과 생산 효율성과 품질 개선에 대한 상당한 기회가 밝혀졌습니다. 주의가 필요한 주요 영역에는 장비 고장 해결, 인력 활용도 개선 및 품질 관리 강화가 포함됩니다. 5S 감사는 열악한 청결 및 정리 정돈 상태를 강조했으며, SPC 분석은 빌렛 절단의 공정 불량 및 일관성 부족을 나타냈습니다. 파레토 분석은 장비 고장과 작업자 과실이 각각 가동 중지 시간과 결함의 주요 원인임을 지적했습니다. 장비 유지 보수, 작업자 교육 및 공정 표준화에 특히 중점을 둔 린 방법론을 구현하는 것은 MTC "니살"이 폐기물을 줄이고 결함을 최소화하며 알루미늄 시장에서 전반적인 경쟁력을 개선하는 데 매우 중요합니다. 제안된 신규 기계 투자 및 기존 장비 정비는 생산 능력, 제품 품질 및 운영 효율성을 크게 향상시킬 것으로 예상됩니다.

8. 참고 문헌:

- 1. Lenzen, M., Kanemoto, K., Moran, D., Geschke, A., 2012, 세계 경제 구조 매핑, 환경 과학 및 기술, 46(15), pp. 8374-8381.

- 2. Zhang, X., Yang, H., Sun, R., Cui, M., Sun, N., Zhang, S., 2022, 철강 산업 지역의 중금속 평가 및 분석, 환경 개발 지속 가능성, 24, pp. 10997-11010.

- 3. Alexander, L., Iskandar, I., 2023, 알루미늄 케이블 래더 제조 회사에서 린 제조 적용: PT. Indra Saputra Triassic 사례 연구, 기계, 토목 및 산업 공학 저널, 4(1), pp. 09-16.

- 4. Balomenos, E., Panias, D., Paspaliaris, I., 2011, 1차 알루미늄 생산 공정의 에너지 및 엑서지 분석: 현재 및 미래 지속 가능성에 대한 검토, 광물 처리 및 추출 야금 검토, 32(2), pp. 69-89.

- 5. Statista, 2023, 2010년부터 2022년까지 전 세계 1차 알루미늄 생산량, https://www.statista.com/statistics/1372840/worldwide-primary-aluminum-production/(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- 6. Statista, 2023, 2017년부터 2021년까지 지역별 전 세계 1차 알루미늄 수요 분포, https://www.statista.com/statistics/605376/distribution-of-demand-for-primary-aluminum-worldwide-by-region/(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- 7. OECD. 자원 효율성 및 순환 경제. https://www.oecd.org/en/topics/resource-efficiency-and-circular-economy.html(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- 8. Paraschos, T., 2013, 알루미늄 생산: 에너지 및 재료 요구 사항 강조, https://thanosparaschos.eu/wp-content/uploads/2013/11/Production-of-aluminum-emphasis-on-energy-and-materials-requirements.pdf(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- 9. Gautam, M., Pandey, B., Agrawal, M., 2018, 알루미늄 생산의 탄소 발자국: 배출 및 완화, 환경 탄소 발자국, Butterworth-Heinemann, pp. 197-228.

- 알루미늄 협회, 지속 가능성 재활용. 알루미늄 협회. https://www.aluminum.org/Recycling (최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- 국제 알루미늄 협회, 2021, 세계 알루미늄 팩트 시트. 국제 알루미늄 협회. https://international-aluminium.org/wp-content/uploads/2021/01/wa_factsheet_final.pdf(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- Marques, P. A. D. A., Matthé, R., 2017, 포르투갈의 알루미늄 다이캐스팅 작업 성능 개선을 위한 6시그마 DMAIC 프로젝트, 국제 품질 및 신뢰성 관리 저널, 34(2), pp. 307-330.

- Klochkov, Y., Gazizulina, A., Muralidharan, K., 2019, 지속 가능한 비즈니스 관행을 위한 린 6시그마: 사례 연구 및 표준화. 국제 품질 연구 저널, 13(1), 47-74.

- Alcoa, 2021, 2021년 연례 보고서 2021년 연례 보고서. www.alcoa.com (최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- Das, S, 2021, 저탄소 알루미늄 탐구: 지속 가능성 지수 개발, 경금속 시대, 79(1), pp. 34-43.

- Hydro, 2019, 2019년 연례 보고서 2019년 연례 보고서. www.hydro.com(최종 액세스 날짜: 2024년 7월 5일)에서 발췌.

- Kęsek, M., Bogacz, P., Migza, M., 2023, 폴란드 탄광에서 린 관리 도구 및 기법의 유용성에 대한 연구, 에너지, 16(21), 7240.

- Zhang, X., 2023, 고에너지 저장 용량 리튬 이온 배터리 양극재 개발 및 고체 전해질 계면의 정량적 분석, 캘리포니아 대학교 로스앤젤레스.

- Ota,O.U., Obiukwu, O.O., Okafor B.E., Ekpechi D.A., 2023, 알루미늄 회사의 배치 생산 린 최적화, 아시아 J. Curr. Res, 8(4), pp.62-81.

- Marques, P. A. D. A., Matthé, R., 2017, 포르투갈의 알루미늄 다이캐스팅 작업 성능 개선을 위한 6시그마 DMAIC 프로젝트, 국제 품질 및 신뢰성 관리 저널, 34(2), pp. 307-330.

9. 저작권:

- 본 자료는 밀레나 라지치, 페댜 밀로사블레비치, 조라나 스탄코비치, 드라간 파블로비치, 밀로시 파니치의 논문입니다. "린 생산 방식을 통한 알루미늄 가공 회사의 생산 효율성 및 품질 개선"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.5937/inovacije2402014R

본 자료는 위 논문을 요약한 것으로 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.