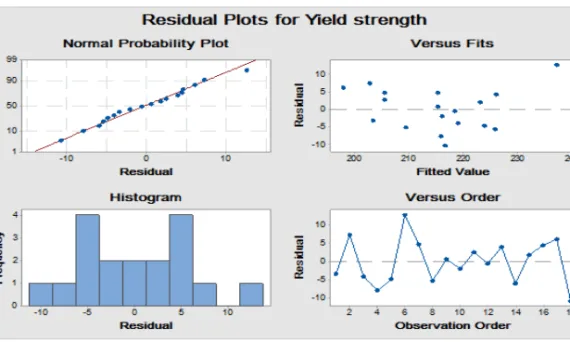

この技術的要約は、Roger Lumleyが2016年の第51回AFIおよび第16回ADCAカンファレンスで発表した論文「Are the Mechanical Properties of High Pressure Die-Castings Directional?」に基づいています。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて、HPDC専門家向けに分析および要約しました。 キーワード 要約 課題:この研究がHPDC専門家にとって重要な理由 何十年もの間、HPDCエンジニアは薄肉鋳造部品で一貫した機械的特性を達成することに苦労してきました。引張強度、延性、破壊抵抗の変動は、特に自動車や航空宇宙部品などの要求の厳しい用途において、部品の信頼性を損なう可能性があります。Roger Lumleyの論文「Are the Mechanical Properties of High Pressure Die-Castings Directional?」は、金属流動方向がこれらの特性に影響を与えるかどうかを調査し、異方性(方向依存特性)が重要な要因である可能性を明らかにしました。これは、部品の品質と耐久性を向上させようとする専門家にとって特に重要です。 研究アプローチ:方法論の分析 異方性を調査するため、研究者はHPDCを使用してAl-Si-Cu合金で板状の薄肉鋳造部品を製作しました。金属流動方向に対して平行および垂直にカットしたサンプルで引張および破壊試験を実施しました。研究は、鋳造状態、T4(溶体化処理および急冷)、T6(溶体化処理、急冷、時効硬化)の3つの条件で試験を行いました。方法論は、金属流動に影響を受けた微細構造欠陥が機械的特性にどのように影響するかに焦点を当て、結果は論文のTable 1およびTable 2にまとめられています。 主要な発見:核心的な結果とデータ この研究は、HPDC部品の機械的特性が、金属流動方向に整列した微細構造欠陥により、顕著な異方性を示すことを明らかにしました: HPDC製品への実際的影響 この論文の結果は、HPDC作業の最適化に実践的な洞察を提供します: 論文の詳細 Are the Mechanical Properties of High Pressure Die-Castings Directional? 1. 概要: 2. 抄録: 本研究は、HPDCで製作された薄肉Al-Si-Cu合金鋳造部品の引張および破壊特性を調査し、金属流動方向が機械的特性に影響を与えるかどうかを確認しました。結果は、引張延性と破壊抵抗における異方性を示し、これは微細構造欠陥の整列に起因し、構造的ダイカスト部品のゲーティング設計に影響を与えます。 3. 序論: 序論では、Al-Si-Cu/Mg合金がHPDCで約50%を占めると強調しています。熱処理は引張特性を向上させることができますが、破壊靭性を下げる可能性があります。本研究は、金属流動方向が機械的特性の異方性を引き起こし、部品性能にどのような影響を与えるかを調査します(Page 1)。 4. 研究の概要: 研究トピックの背景: HPDC部品は自動車および航空宇宙産業で重要であり、一貫した機械的特性が不可欠です。金属流動による異方性は部品の信頼性に影響を与える可能性があります。

Read More

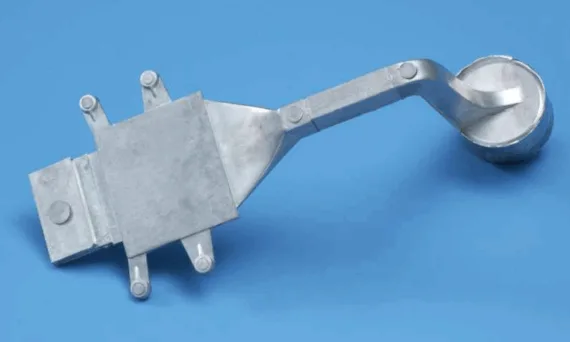

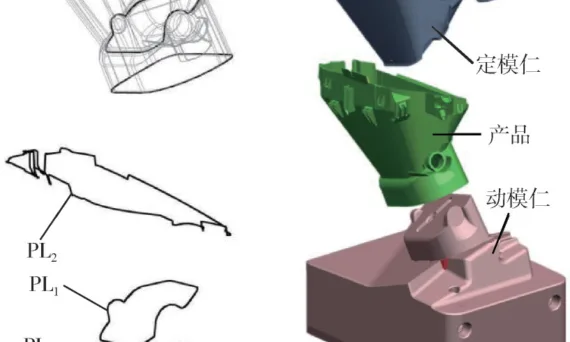

本紹介論文は、「[CHINA PLASTICS]」によって発行された論文「[Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts]」に基づいています。 1. 概要: 2. 要旨 (Abstract): 金型設計における支持シェル部品の4面すべてに存在する広範囲なアンダーカットの難しさに対処するため、離型方向に従ってすべての側面領域を6つのスライダーS₁~S₆に分割して成形する方式を設計する。製品右側の2つのスライダーS₂およびS₃は、ストリッパー方向が一致せず、成形面積が大きいため、傾斜ガイドコラム+油圧シリンダーを用いた2段階順次コア抜き機構を設計した。製品左側はスライダーS₅によって成形され、局所的な円形穴は主スライダーS₅内に位置するトンネルスライダーS₆によって成形される。金型が開く際、スライダーS₅内のスライダーアングルピン穴の隙間によってコア抜きの遅延が生じる。スプリング駆動スライダーS₆によるコア抜き動作が完了した後、スライダーS₅が動き始める。スプリング+スライダーアングルピンの順次構造により、2次コア抜き機構が簡素化された。最後に、1金型2キャビティの縦配置、潜りゲート(latent gate)供給、および斜め突き出しを備えたシングルパーティングホットランナー射出成形金型を設計した。すべてのスライダーの横方向移動は、金型の1回の開き動作で完了する。この金型は、構造が単純で、動作の安定性が良好であり、自動化度が高い。 3. 序論 (Introduction): アンダーカットはプラスチック部品における一般的な構造的特徴である[1]。射出成形金型設計においては、通常、傾斜ガイドピン[2]、ベントピン[3]、傾斜スライダー[4]、リフター[5]、油圧システム[6]などの機構が、このような特徴部の側面離型を容易にするために用いられる。製品の同一側面に複数のアンダーカットが存在し、離型方向が一致しない場合、各離型方向に対して独立した動きを保証するために、複数のサイドコア抜き機構が必要となる。これらの動き間の干渉を防ぐためには、コア抜き動作の順序を精密に制御する必要がある[7-9]。従来の研究[10-13]では、順次コア抜きシステムが探求されており、しばしば油圧シリンダーと傾斜ガイドピンの組み合わせ、異なる駆動方法、固定金型突き出し戦略、または多段階の金型開き段階を利用して、必要な順序を達成している。 4. 研究概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 対処された主な課題は、複雑な特殊形状の支持シェル部品用射出成形金型の設計である。この複雑さは、部品の4面すべてに顕著なアンダーカット特徴部が存在し、異なる方向からの複数のコア抜き動作(合計6つ)が必要となることから生じる。 従来の研究状況 (Status of previous research): 参考文献[7-14]に記載されている順次コア抜きのための既存のアプローチは、しばしば金型開きステップ数を増やすか、複雑な機構を設計することを含む。これらの方法は順序付け問題の解決には効果的であるが、金型の構造的複雑さと製造コストを増加させる可能性がある。 研究目的 (Purpose of the study): 研究の目的は、特定の支持シェル部品に対して効率的で信頼性の高い射出成形金型設計を開発することであった。この設計は、4面にわたる6つの異なるアンダーカットを管理することを目的とし、単一の金型開きサイクル内で順次コア抜き動作を実装し、全体的な金型構造を簡素化し、動作安定性と自動化を向上させるメカニズムを利用する。 中核研究 (Core

Read More

user 08/22/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Efficiency , High pressure die casting , Quality Control , Review , STEP , 자동차 この技術要約は、ルーマニアのSC CIE Matronca SAによって公開されたFerence PetiおよびLucian Gramaの学術論文「ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けてHPDC専門家向けに分析および要約しました。 キーワード 要約 課題:HPDC専門家にとってこの研究が重要な理由 収縮およびガス気孔などの気孔欠陥は、自動車や航空宇宙部品など高い圧力気密性が求められるアルミニウムHPDCにおいて、持続的な課題です。これらの欠陥は漏れ(図4参照)や機械的性能の低下を引き起こし、高い不良率と品質問題を招きます。エンジニアや管理者にとって、気孔の根本原因を理解することは、一貫性のある高品質な鋳物を達成し、競争力のある生産を維持するために不可欠です。 アプローチ:研究方法論の解説 研究者は、アルミニウムHPDC部品の気孔欠陥、特に収縮およびガス気孔を分析するために、以下の方法を使用しました: この多角的なアプローチにより、実際のHPDC環境で気孔欠陥に寄与する要因を正確に特定できました。 画期的な発見:主要な結果とデータ 本研究は、HPDC運用に実際の洞察を提供し、ガスおよび収縮気孔に分類された気孔欠陥の主要な原因を特定しました: HPDC製品への実際の影響 本研究の結果は、HPDC製造業者が気孔を減らし、部品品質を向上させるための実際の戦略を提供します: 論文の詳細 アルミニウム高圧ダイカスト部品における気孔欠陥の原因分析 1. 概要: 2. 抄録: 論文は正式な抄録を提供していませんが、アルミニウムHPDC部品のガスおよび収縮気孔を含む気孔欠陥の原因を分類し、圧力気密性と部品品質への影響を分析することに焦点を当てています。 3. 序論: ガスおよび収縮気孔などの気孔欠陥は、アルミニウムHPDCにおいて重要な問題であり、漏れや機械的性能の低下を引き起こします。本研究は、プロセスパラメータ、ダイ条件、金属品質に焦点を当て、これらの欠陥の原因を分析することを目指しています。 4. 研究の要約: 5. 研究方法論 6. 主要な結果: 7. 結論: 本研究は、アルミニウムHPDC部品の気孔欠陥が不適切なショットパラメータ、不良なダイ設計、不十分なダイ表面条件、最適化されていない金属品質の組み合わせによって引き起こされると結論付けました。これらの要因を最適化することで、欠陥を大幅に減らし、部品品質を向上させることができます。 8. 参考文献: 提供された文書には正式な参考文献リストが含まれていません。 専門家Q&A:主な質問への回答

Read More

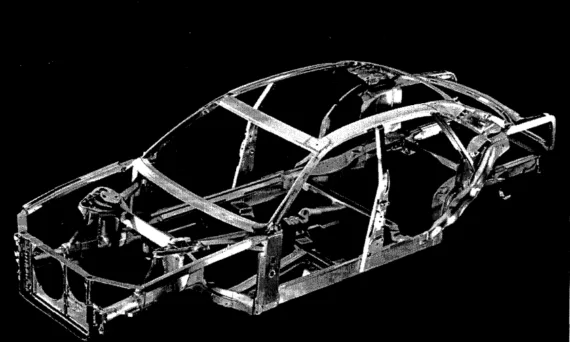

user 08/21/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Quality Control , Review , STEP , 자동차 この技術要約は、アルゴンヌ国立研究所の輸送研究センターでL. Gaines、R. Cuenca、F. Stodolsky、S. Wuによって1996年に発表された学術論文「Analysis of the Potential for New Automotive Uses of Wrought Magnesium」を基にしています。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて自動車エンジニア向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:自動車専門家にとってこの研究が重要な理由 何十年もの間、自動車エンジニアは燃費を向上させ、厳しい排出規制を満たすために車両重量の削減に取り組んできました。鋼はコスト効率が高いものの重く、アルミニウムは軽量だが依然として高価です。マグネシウムは、アルミニウムより30%、鋼より60%低い密度(Table 2)を持ち、重量削減に魅力的な機会を提供します。しかし、ポンド当たりのコストが鋼の3.5~6倍と高く、腐食、成形性、リサイクルに関する懸念から、ダイカスト以外の用途が制限されています(Section 1.2)。本研究は、鍛造Mgがこれらの障壁を克服し、軽量で高性能な車両を実現する方法を探求します。 アプローチ:研究方法論の解明 研究者たちは、マグネシウムの特性、製造プロセス、潜在的な自動車用途について包括的なレビューを行いました。主な分析内容は以下の通りです: 本研究は、産業報告書、素材特性データ(Table A-4)、ケーススタディ(Figure 2)などを活用し、実行可能なR&Dの推奨事項を提案しました(Section 5.2)。 ブレークスルー:主要な発見とデータ 本論文は、鍛造Mgの自動車用途における革新的な可能性を強調します: 自動車製造への実際的影響 研究結果は、車両生産に鍛造Mgを統合するための実行可能な戦略を提案します: 論文の詳細 1. 概要: 2. 抄録: 本論文は、ダイカストを超えた自動車用途における鍛造マグネシウムの可能性を評価します。Mgの低い密度、機械的特性、成形性を議論し、構造部品での潜在的用途を特定します。高いコストや腐食、接合などの技術的障壁を分析し、大規模採用を可能にするためのR&D推奨事項を提示します。 3. 序論: マグネシウムの豊富な埋蔵량と低い密度は、自動車の重量削減に魅力的な素材です。過去にはフォードの1920年代のピストンやMetro-Liteトラック(Figure 2)で使用されましたが、コストと技術的課題により使用が制限されてきました(Section 1.3)。 4. 研究の要約: 5. 研究方法論 6. 主要結果: 7. 結論: 鍛造Mgは、スペースフレーム、ボディパネル、シャシー部品などの自動車用途で大きな重量削減の可能性を提供します。しかし、高コスト、腐食の懸念、未熟なリサイクルインフラが障壁です。合金開発、成形プロセス、リサイクルに関するターゲットを絞ったR&Dは、コスト効率的で大規模な使用を可能にします(Section 5)。 8. 参考文献:

Read More

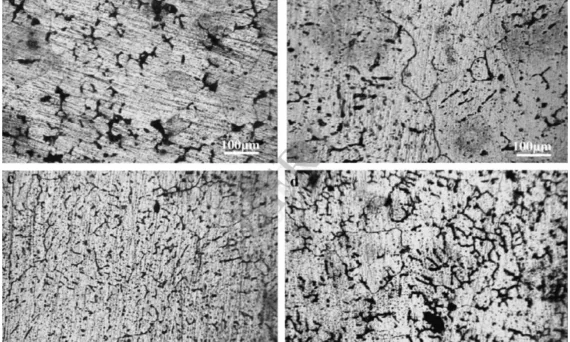

user 08/20/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Sand casting , STEP , 자동차 この技術的要約は、Ong Chin Yeeが2012年にUTHM(Batu Pahat)で発表した学術論文「Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting」を基に作成されました。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIを活用してHPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 重力鋳造(GDC)では、製造業者は垂直または水平のマルチキャビティモールドで製造された製品が同一の品質を持つと仮定します。しかし、実際には気孔、亀裂、機械的特性の不均一性などの欠陥がこの仮定を覆します(Ref. [24])。これらの欠陥は、自動車や航空宇宙部品などの重要な用途で製品性能を損ない、コストのかかる再作業や不具合を引き起こす可能性があります。この研究は、モールド配置が鋳造品質にどのように影響するかを理解することで、製造業者が製品の信頼性と一貫性を向上させるための情報に基づいた意思決定を行うことができる、重要な業界課題に取り組んでいます。 アプローチ:研究方法の解説 本研究では、A356アルミニウム合金を用いて、軟鋼モールドに垂直および水平のマルチキャビティを配置して鋳造物を作製しました(Ref. [24], Section 3.1)。方法論は以下の通りです: この厳格なアプローチは、配置間の鋳造品質の包括的な比較を保証します。 ブレークスルー:主要な発見とデータ 本研究は、垂直および水平配置間の機械的特性と微細構造に大きな違いがあることを明らかにしました(Section 4.3): これらの結果は、溶融金属の流れと乱流の減少による垂直配置の優れた性能を強調しています(Section 4.3.6)。 HPDC製品への実際的影響 この研究は、重力鋳造作業を最適化するための実際的な洞察を提供します: 垂直配置を採用することで、製造業者はより強く信頼性の高い鋳造物を得られ、スクラップ率を減らし、コスト効率を向上させることができます。 論文の詳細 1. 概要: 2. 抄録: マルチキャビティ重力鋳造は、垂直および水平モールド配置で一般的に使用されますが、製造業者は製品品質が同一であると仮定します。本研究はA356合金の鋳造物を調査し、垂直配置が水平配置と比較して硬度(5.55%高い)、衝撃強度(11.8~46.15%高い)、引張強度(11.81%高い)、微細気孔率(5.35%低い)で優れていることを明らかにしました。 3. 序論: 序論では、重力鋳造がサンドキャスティングよりも優れた寸法精度で複雑な金属部品を製造するプロセスであると説明しています(Ref. [1])。マルチキャビティ製品が同一であるという業界の仮定にもかかわらず、機械的特性と欠陥の潜在的な違いを強調しています(Section 1.2)。

Read More

user 08/19/2025 Aluminium-J , Copper-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Casting Technique , Die casting , Microstructure , Quality Control , Review , STEP , 금형 この技術概要は、S. Ezhil Vannan S. Paul Vizhianによって発表された学術論文「Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites」(Vol. 2 Issue 8, August – 2013, ISSN: 2278-0181)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 軽量かつ高強度なアルミニウム基複合材料(MMC)は、自動車や航空宇宙分野でますます重要になっています。しかし、セラミック系の強化繊維(本研究では玄武岩繊維)をアルミニウム溶湯に添加する際、根本的な課題が生じます。それは「濡れ性」の低さです。 本論文の序論で指摘されているように、繊維表面の負の電子とアルミニウム表面の負の酸素アニオン単層との間の反発力により、溶湯が繊維に均一に浸透しにくくなります[9]。その結果、繊維と母材の間に空隙(ボイド)が生じたり、繊維が凝集したりして、期待される機械的特性が得られないケースが多くあります。これは、HPDCプロセスにおいても、材料の充填不良や機械的特性のばらつきといった品質問題に直結する重要な課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究チームは玄武岩繊維の表面改質というアプローチを取りました。具体的な手法は以下の通りです。 ブレークスルー:主要な研究結果とデータ 本研究は、銅コーティングがアルミニウム基複合材料の機械的特性に劇的な改善をもたらすことをデータで明確に示しました。 HPDC製品への実践的応用 この研究結果は、HPDCの現場にいくつかの重要な示唆を与えます。 論文詳細 1. 概要: 2. Abstract: 本研究の目的は、銅コーティングされた短玄武岩繊維で強化したAl合金複合材料の効果を調査し、未コーティングの短玄武岩繊維Al金属基複合材料(MMC)と比較することであった。2.5, 5, 7.5, 10 wt.%の短玄武岩繊維で強化した5種類のAl MMCをスクイズキャスト法で作製した。両タイプのMMC(コーティングおよび未コーティング)について、ASTM規格に基づき、弾性率、極限引張強度、延性、および微細構造変化を試験した。結果として、短玄武岩繊維へのCuコーティングは、短玄武岩繊維の均一な分布と繊維の軸方向への整列によりヤング率を増加させ、最小限の偏析で合金の極限引張強度も母材強化と合金結晶粒の微細化により増加したが、ボイドの存在により延性は著しく減少した。両MMCの微細構造と破断面は、それぞれ光学顕微鏡とSEMマイクログラフを用いて観察された。破断面での繊維の引き抜けが観察されなかったこと、および機械的特性が向上したことは、液体合金による繊維の良好な濡れ性に起因するものであった。 3. Introduction: 金属基複合材料(MMC)の特性は、金属母材と繊維表面との間の界面現象に強く依存する[1]。界面は複合材料の全体的な性能において最も重要な役割を果たす。液体金属による強化材の濡れ性は、高い界面結合強度を達成するための鍵となる要素である。界面結合を改善する方法には、母材組成の改質[2]、強化材のコーティング[3]、プロセスパラメータの制御[4]などがある。これらの方法の中でも、母材と強化材間の濡れ性を改善するための繊維表面の改質または金属コーティングが有効である[5]。繊維表面への金属コーティングには多くの技術があるが、無電解銅コーティングは、その単純さ、低コスト、使いやすさから研究コミュニティで非常に好まれている[6]。また、望ましくない界面反応を防ぎ、強化材の全体的な表面エネルギーを増加させることで濡れ性を促進するために成功裏に適用されてきた[7-8]。 4. Summary of the study: 本研究は、アルミニウム合金7075を母材とし、短玄武岩繊維を強化材として使用した金属基複合材料(MMC)の開発と特性評価を行った。特に、繊維と母材間の濡れ性および界面結合性を改善する目的で、無電解めっき法による銅コーティングを繊維に施し、その効果を未コーティングの繊維を用いた複合材料と比較した。2.5%から10%までの異なる重量分率の繊維を含む複合材料をスクイズキャスト法で作製し、引張試験と微細構造観察を通じて、コーティングがヤング率、引張強度、延性、繊維の分散性に与える影響を定量的に評価した。

Read More

user 08/19/2025 Copper-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , conformal cooling , Die casting , Efficiency , Microstructure , Quality Control , secondary dendrite arm spacing , STEP , 金型 , 금형 本技術概要は、Bagherian, E-R., Fan, Y., Cooper, M., Frame, B., & Abdolvand, A.によってMetallurgical Research and Technology誌(2016年)に発表された学術論文「Effect of water flow rate, casting speed, alloying elements and pull distance on tensile strength, elongation percentage and microstructure of continuous cast copper alloys」に基づいています。これは、高圧ダイカスト(HPDC)の専門家のために、CASTMANがAIの支援を受けて分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 HPDCを含むあらゆる鋳造プロセスにおいて、目標は強度、延性、構造的完全性に関する厳格な仕様を満たす部品を生産することです。最終的な微細組織、特に結晶粒のサイズと形態が、これらの特性を決定する主要因です。この研究は、連続鋳造システムで実施されたものですが、すべてのHPDCエンジニアが取り組む普遍的な変数、すなわち冷却速度(金型の熱管理に類似)、充填速度(鋳造速度に関連)、合金組成を分離して検討しています。これらのレバーが最終製品にどのように正確に影響を与えるかを理解することは、欠陥の削減、部品性能の向上、サイクルタイムの最適化にとって極めて重要です。 アプローチ:方法論の解明 研究者たちは、Rautomead RS垂直上方連続鋳造機を使用して、さまざまな銅合金棒を製造しました。他のパラメータを一定に保ちながら、一度に1つのパラメータを体系的に変化させ、その効果を分離しました。 各試行について、得られたサンプルの引張強度と伸び率をインストロン万能試験機で分析し、金属組織学的観察によってその微細組織を調査しました。 画期的な発見:主要な研究結果とデータ この研究は、各パラメータが最終的な鋳造製品にどのように影響を与えるかについて、明確でデータに基づいた結論を導き出しました。 HPDC製品への実践的示唆 プロセスは異なりますが、冶金学的原理は普遍的です。この研究は、HPDCの文脈における鋳造プロセス最適化のための貴重な洞察を提供します。 論文詳細 1. 概要: 2. 要旨: 鋳物の凝固、ひいては微細組織と機械的特性を制御するほとんどのパラメータは、化学組成、溶湯処理、冷却速度、および温度勾配である。本研究では、水流量、鋳造速度、合金元素、および引抜距離が、連続鋳造銅合金の引張強度、伸び率、および微細組織に及ぼす影響の特性評価が実施された。引張強度、伸び率、および結晶粒組織に基づく有意な差が調査され、これらのパラメータがサンプルの物理的および機械的特性を改善できることも見出された。特定の例として、水流量はサンプルの伸びを10%から25%に改善することができた。

Read More

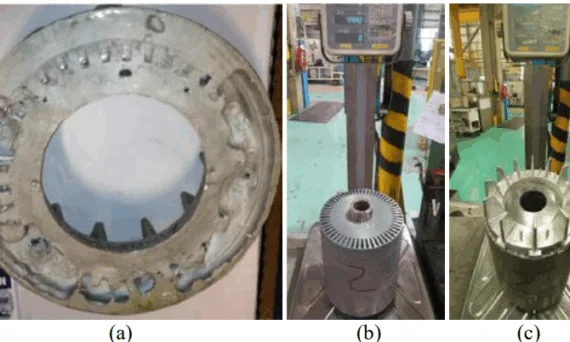

user 08/19/2025 Aluminium-J , Copper-J , Technical Data-J CAD , Die casting , Efficiency , Quality Control , Review , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 , 해석 本技術概要は、Jeong, M.、Yun, J.、Park, Y.、Lee, S.B.、およびGyftakis, K.によって2017年にIEEEで発表された学術論文「Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines」に基づいています。HPDC(高圧ダイカスト)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。 キーワード 主要キーワード: アルミダイカストロータ試験 副次キーワード: ロータ気孔、品質保証、磁束注入試験、かご形誘導電動機、非破壊検査、HPDC欠陥 エグゼクティブサマリー 課題:アルミダイカストロータにおける気孔(ポロシティ)は、モータの性能と信頼性を低下させる避けられない欠陥です。従来の品質保証手法は、高コストである、微細または分散した気孔に対する感度が低い、あるいは特定の欠陥パターンを検出できないといった課題を抱えており、包括的なスクリーニングが困難でした。 手法:研究者らは、電磁磁束注入プローブを用いた新しいオフライン品質保証試験法を開発しました。この試験は、鋳造後、モータへの組み込み前にロータ単体に対して実施されます。個々のロータバーを磁気的に励磁し、その等価抵抗(Req)の変化を測定することで、局所的な気孔と分散した気孔の両方を特定できます。 核心的なブレークスルー:この磁束注入法は、ロータバーの状態を高い感度で定量的に評価することを可能にします。これにより、他の手法では見逃されがちな対称的な欠陥などを検出し、さらにロータケージ全体の気孔レベルを評価することもできます。 要点:提案されたアルミダイカストロータ試験法は、製造工程において気孔をより確実かつ高感度にスクリーニングする手法を提供します。この研究は、本試験法を導入することで、HPDC工程における品質管理を大幅に改善し、市場での不具合を削減し、プロセス最適化のための貴重なデータを提供できる可能性を示唆しています。 課題:この研究がHPDC専門家にとって重要な理由 かご形誘導電動機の製造において、アルミダイカストロータはコスト競争力を確保するための中心的な部品です。しかし、ダイカストプロセスでは欠陥の発生が避けられず、特に気孔が大きな問題となります。溶融アルミニウムは冷却時に体積が約6%収縮するため、ロータバーやエンドリング内部に空隙、すなわち気孔が形成される可能性があります。この気孔はロータの抵抗と非対称性を増大させ、モータ効率の低下、トルク脈動、振動の増加を引き起こします。 HPDCの専門家にとっての課題は、この気孔をいかに効果的に検出するかです。既存の手法には以下のような重大な欠点があります。 これらの限界により、軽微であっても重大な影響を及ぼす気孔を持つロータが検査を通過し、特に高出力モータでの性能問題や早期故障の原因となる可能性があります。 アプローチ:その手法を解き明かす 研究者らは、既存手法の限界を克服するために、新しいオフライン磁束注入試験を提案しました。この試験は、製造後のロータに直接適用され、ロータのバランシング工程に統合することが可能です。 試験装置は、試験の模式図(Fig. 5)に示されるように、ロータ表面近くに配置されたU字型の電磁プローブで構成されます。ロータを回転させながら、プローブが各ロータバーに個別に磁束を注入します。プローブの電圧と電流を処理することで、システムはそのロータケージ部分の等価抵抗(Req)を算出します。 基本原理は、ロータバー内の気孔やその他の欠陥が電気抵抗を増加させるという点です。この変化が、測定されたReq値の局所的な増加として検出されます。ロータの位置の関数としてReqをプロットすることで、ロータケージ全体の健全性に関する詳細なプロファイルを作成できます。このアプローチにより、(気孔による)抵抗成分の変化を(エアギャップ変動による)リアクタンス成分の変化と分離できるため、感度が向上します。 核心的なブレークスルー:主要な研究結果とデータ この研究は、3D有限要素解析(FEA)と5.5kWモータロータを用いた実験的試験の両方を通じて、その手法の有効性を検証しました。 発見1:局所的な欠陥をその深刻度に応じて正確に検出3D FEAシミュレーションでは、プローブが欠陥のあるバーを通過する際に、Reqの明確で局所的な増加が示されました。模擬的な気孔を持つバーではReqが**5.1%増加し、完全に断線したバーでは13.5%**増加しました。これは、本試験法が欠陥の深刻度を定量化できることを裏付けています(Fig. 9)。 発見2:他の手法では検出不可能な対称欠陥を特定比較試験では、対称的な欠陥を再現するために、2本のバーを電気角で90度離して断線させました。MCSAではこの状態を確実に検出できず、欠陥信号は-48.8 dB(断線バー1本)から-54.6 dB(断線バー2本)へと低下し、健全なロータの信号(-56.8 dB)に近づいてしまいました(Fig. 14(a))。しかし、提案された試験法では、Req測定値において2つの欠陥を明確なピークとして識別しました(Fig. 14(c))。 発見3:全体的・分散的な気孔を定量化可能均一に分散した気孔を模擬するためにエンドリングに穴を開けたところ、ロータ全体の平均Req値が大幅に増加することがわかりました。アルミニウム材料をわずか0.8%除去しただけで、平均Reqは10.6%(0.923 Ωから1.021 Ωへ)増加しました(Fig. 15)。これは、単一の大きな欠陥がない場合でも、全体的な充填率が低いロータをスクリーニングできる可能性を示しています。 HPDC製品への実用的な示唆 先進的なアルミダイカストロータ試験に関するこの研究は、HPDCメーカーとその顧客に直接的かつ実用的な示唆を与えます。 プロセスエンジニア向け:この研究は、磁束注入法がバーごとの定量的な品質指標を提供できる可能性を示唆しています。このデータをHPDCのプロセスパラメータ(射出圧力、温度、金型設計など)と関連付けることで、気孔発生につながる条件をより深く理解し、制御することが可能になります。 品質管理向け:研究結果は、この試験法を製造後のバランシングステーションに統合することの潜在的な利点を示しています。Fig.

Read More

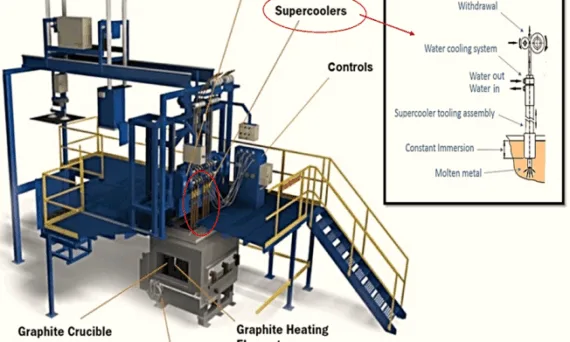

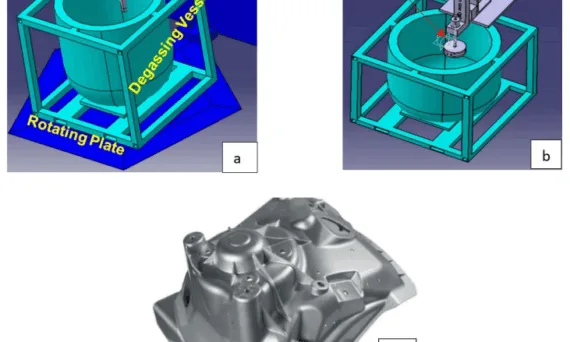

user 08/19/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Quality Control , STEP , 자동차 この技術要約は、R. HaghayeghiがLa Metallurgia Italiana(2022年)に発表した論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて、HPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 Al-Si-Cu合金の気孔は、自動車部品(例:ラダーフレーム、エンジンブロック)を生産するHPDC製造業者にとって持続的な課題です。論文の序論によると、気孔はAl-Fe相による供給チャネルの閉塞、合金元素の偏析、凝固の最終段階での金属間化合物の析出により発生し、この段階では透過性が最も低くなります[1]。Fe-Cuの相互作用は気孔をさらに悪化させ、部品の構造的完全性と機械的性能を損ないます。プロセスエンジニアや品質管理者にとって、気孔と不純物を減らすことは、厳格な業界基準を満たし、信頼性の高い高性能部品を確保するために不可欠です。 アプローチ:研究方法論の解明 この研究では、Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯を対象に、新しい回転脱ガス-超音波システムと従来のインペラー脱ガス(インペラー-Nと呼ばれる)を比較しました。論文の実験セクションに記載された方法論は以下の通りです: 目標は、HPDCプロセスにおける水素除去、不純物削減、全体的な溶湯品質に対するこれらの処理の影響を評価することでした。 進展:主要な発見とデータ 論文の結果セクションでは、回転脱ガス-超音波システムによる顕著な改善が確認されました: HPDC製品への実際的影響 この研究は、論文の結果に基づいたHPDC運用への実際的な洞察を提供します: 論文の詳細 1. 概要: 2. 抄録: 新しい回転脱ガス-超音波システムを導入し、インペラー-Nと比較しました。結果、インペラー-Nに比べ1/3の時間で溶湯からの水素除去が向上し、ガス除去は回転インペラーに比べ20%増加しました。不純物はインペラー-Nに比べ3倍、未処理溶湯に比べ6倍削減されました。より優れたキャビテーション分散、バブル表面積の増加、ドロス形成の減少、浮揚率の向上により、脱ガスと不純物除去が改善されました。初めて、超音波溶湯処理が400kgの溶湯に実施され、従来の最大処理量は200kgでした。 3. 序論: Al-Si-Cu合金は自動車HPDC用途で広く使用されていますが、供給チャネルの閉塞、合金偏析、金属間化合物の析出による気孔問題が発生します[1]。Fe-Cuの相互作用は気孔を増加させ、高度な溶湯処理技術が必要です。この研究は、400kgの溶湯における回転脱ガス-超音波方法の気孔および不純物への影響を、イン�ペラー脱ガスと比較します。 4. 研究の概要: 研究テーマの背景: Al-Si-Cu合金の気孔と不純物は、エンジンブロックなどの自動車部品の品質を損ないます。 従来の研究状況: 以前の研究[1-3]は、Fe-Cuの相互作用が気孔の主要な原因であることを確認し、大規模な溶湯処理では限定的な成功を収めました[4,5]。 研究の目的: 400kgのAl-Si-Cu溶湯における回転脱ガス-超音波システムの水素除去と不純物削減効果を評価します。 核心研究: 回転脱ガス-超音波方法とインペラー-Nを比較し、水素除去、不純物削減、機械的特性の改善に焦点を当てました。 5.

Read More

user 08/18/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Quality Control , Review , STEP , Taguchi method , 金型 , 자동차 , 자동차 산업 この技術概要は、Mohammed Yunus氏とMohammad S. Alsoufi氏によって執筆され、「IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)」(2015年)に掲載された学術論文「A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS」に基づいています。HPDCの専門家向けに、CASTMANの専門家が要約・分析したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 現代の製造業では、材料接合プロセスが高速、高効率、そして環境に優しいことが極めて重要です。 特に自動車や航空宇宙産業では、強度を高めつつ重量を削減するために、AA7075やAA6061などの異種アルミニウム合金を接合する必要があります。 従来の融接法は、溶融関連の欠陥、低い継手強度、溶加材に起因する欠陥などの欠点がありました。 材料を溶かさずに固相状態で接合する摩擦攪拌接合(FSW)は、これらの問題に対する有望な代替手段として登場しました。 しかし、異種合金に対してFSWプロセスを最適化し、常に最高の機械的特性を達成することは依然として大きなハードルであり、本研究はこの課題を克服することを目指しました。 アプローチ:方法論の解明 この問題に取り組むため、研究者たちは統計的に頑健なタグチメソッドを採用しました。 研究で使用された母材は、厚さ3mmおよび4mmのAA7075およびAA6061アルミニウム合金板でした。 突合せ溶接は立フライス盤を使用して行われました。 実験計画にはL18直交表が用いられ、以下の5つの主要なプロセスパラメータが異なる水準でテストされました。 ブレークスルー:主要な発見とデータ この研究は、FSWプロセスの最適化に関して、明確で実行可能な洞察を提供しました。 HPDC製品への実践的な示唆

Read More

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2682-570x342.webp)