By userAluminium-J, Salt Core-J, Technical Data-JANOVA, Applications, CAD, CFD, Die casting, Salt Core, STEP, Taguchi method, 金型

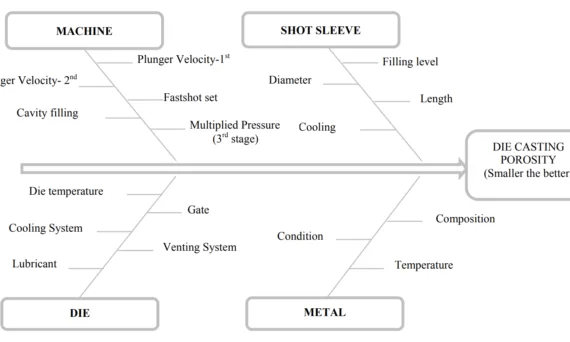

この論文の紹介は、MDPIによって発表された「A Water-Soluble Core for Manufacturing Hollow Injection-Molded Products」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要:複雑な中空製品を組立て工程なしに製造することは、例えばプラスチック製インテークマニホールドの場合、従来の射出成形法では困難である。可溶コア技術は、犠牲コアとして低融点合金を用いるもので、この問題を解決するために開発された。しかし、樹脂タイプの選択肢が限られていることと、巨額の設備投資が必要なことから、この技術の普及は遅れている。本研究では、樹脂タイプの制限がなく、より低エネルギー消費プロセスで同様の製品を製造できる新しい方法を確立する。シェルと組み合わされた水溶性コアによって定義されるエンベロープドコアの概念を提案する。これは、射出成形プロセス中の圧力に耐えるための剛性と靭性の両方を提供する。エンベロープドコアの形状は、指定された製品の内部輪郭と等しい。インサート成形プロセスを導入して、エンベロープドコアをスキン層で覆った。エンベロープドコアの端を切り取り、水浴に浸す。シェル内部の水溶性コアが溶解すると、特殊な内部輪郭を持つ製品が完成する。提案された方法をどのように利用できるかを実証するために、T字ジョイントを提示する。コアの最適成分と加工パラメータは、Taguchi法によって決定される。その結果、提案された製品は、コアの圧縮強度が2MPaより大きい場合に成形に成功することが示された。さらに、最適サンプルの内部輪郭の偏心率測定値は56%の改善を示し、コア除去に必要な時間は154秒未満である。 3. 研究背景: 研究トピックの背景: プラスチック製インテークマニホールドのような複雑な中空製品を、従来の射出成形法を用いて製造することは、非常に困難です。従来の方法では、製品を複数のサブコンポーネントに分割し、機械的締結や接着剤による接合などの組立工程を行う必要がありました。これらの組立工程は、製造コストを増加させ、寸法誤差を累積させ [5,6]、最終製品に脆弱な箇所を作り出し、高圧または重荷重下での破損につながる可能性があります。さらに、接合工程で使用される化学溶剤は、「環境を汚染する」可能性があります。 既存研究の現状: 中空製品を製造するための既存技術には、金属排気マニホールド鋳造用の砂型や [7]、樹脂トランスファー成形(RTM)用のポリオキシメチレン(POM)やポリスチレン(PS)フォームなどのポリマーコアなどの「除去可能または崩壊可能なコア技術」が含まれます。塩コアは、「水への良好な溶解性」[7-11] からも利用されています。しかし、「RTMプロセスによって誘起される圧力は、プラスチック射出成形プロセスにおける圧力よりもはるかに低い」ため、脆い塩コアは射出成形中の亀裂やコアのずれを起こしやすくなります。低融点合金を犠牲コアとして使用する「可溶コア技術」[12] は、これらの方法を改良したものですが、「樹脂タイプの選択肢が限られていることと、巨額の設備投資」という制約があります。「水溶性ポリビニルアルコール(PVOH)パターン」[13] を使用する別の方法も存在しますが、金型キャビティ内の支持機構が可溶コア技術とは異なります。 研究の必要性: 中空製品製造のための既存の方法にもかかわらず、特に射出成形において「特殊な中空製品」を製造するための改善の余地があります。可溶コア技術のような現在の方法は、樹脂の適合性とコストに制約があり、塩コアは脆さのために射出成形に直接使用することが困難です。したがって、これらの制約を克服し、射出成形による複雑な中空部品の効率的かつ汎用性の高い製造を可能にする新しい方法が必要です。 4. 研究目的と研究課題: 研究目的: 本研究は、既存技術の限界に対処し、射出成形を用いて複雑な中空製品を製造するための新しい方法を確立することを目的としています。提案された方法は、「樹脂タイプの制限がなく、より低エネルギー消費プロセス」で製品を製造することを目的として、「シェルと組み合わされた水溶性コアによって定義されるエンベロープドコア」に焦点を当てています。この方法は、「射出成形プロセス中の圧力に耐えるための剛性と靭性の両方」を備えたコアを提供することを意図しています。 主要な研究課題: 主な研究課題は以下の通りです。 研究仮説: 本研究では、以下の仮説を立てています。 5. 研究方法 研究デザイン: 本研究では、Taguchi法に基づく実験計画法を用いて、水溶性コアの配合と加工パラメータを最適化しました。この研究では、組成や加工条件を変えて水溶性コアを作製し、機械的試験と得られた成形品の評価を行いました。提案された方法の実証には、T字ジョイント製品を選択しました。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究の焦点は以下の通りです。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、エンベロープド水溶性コアを用いた中空射出成形品を製造する新しい方法を実証することに成功しました。主な知見は以下の通りです。(1) 水溶性コアとシェルを組み合わせたエンベロープドコアの概念により、複雑な中空部品の射出成形が可能になります。(2) Taguchi法を用いた最適化により、コア作製の最適パラメータが特定され、圧縮強度が向上しました。(3)

Read More

By userAluminium-J, automotive-J, Technical Data-JAir cooling, aluminum alloy, aluminum alloys, Applications, CAD, Microstructure, Review, STEP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、[‘Warm forming of High-strength Aluminum alloys for the Automotive industry’]([‘自動車産業向け高強度アルミニウム合金の温間成形’])という、[‘Politecnico di Torino’]([‘トリノ工科大学’])によって発表された論文に基づいて作成されました。 1. 概要: 2. 概要または序論 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。まず、アルミニウム、アルミニウム合金、およびそれらの温間成形に関する文献を紹介し、続いて現在の用途(自動車分野に重点を置いて)、アルミニウム合金の特性と問題点の概要を示す。レポートの主要部分を構成する次のセクションでは、適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 3. 研究背景: 研究トピックの背景: 近年、温室効果への関心はますます高まっており、ほとんどすべての政府が二酸化炭素排出量の急速な増加を抑制し、カーボンニュートラルを達成し、地球を可能な限り早く救うための新しい政策と法令を制定している。自動車のエネルギー排出量は、私たちが特別な注意を払う必要のある点である。自動車の省エネルギー化のための多くの方法の中で、自動車の軽量化技術は、自動車産業の持続可能な発展にとって最も重要で、シンプルかつ効果的な方法であり、燃費を向上させ、排気ガスを削減することができる。自動車用途に利用できるすべての材料の中で、アルミニウム合金は間違いなくコストと軽量化の間の優れた妥協点である。アルミニウム合金は、その低密度、優れた耐食性、および容易な加工性(前述のとおり)により、自動車の軽量化に広く使用されている。 既存研究の状況: AA7XXX系は最も人気のある高強度アルミニウム合金であるため、多くの研究が熱処理プロセスに焦点を当ててきた。たとえば、Suleiman E. Al-lubaniらは2015年にAA7449の熱処理を研究し[4]、R. RANGANATHA1らは2013年にAA7049の多段階熱処理を研究した[5]。1946年という早い時期に、FINCHらはアルミニウム合金板の温間成形に関する研究を実施し、その結果、温間状態で成形すると引張特性が大幅に向上することが示された。1978年、F. Shehataらによる論文では、市販のアルミニウム合金は20〜300℃の温度で0〜6.6%の対応するひずみ変化を受けること、つまり温度が高いほど伸びが大きくなることが報告された[20]。 研究の必要性: AA6XXX系の強度が低いため、側面衝突ビームやAピラーおよびBピラーの耐荷重構造部品の軽量化を実現することは困難である。したがって、使用安全性の観点から、高強度7000系アルミニウム合金(Al-Zn-Mg-Cu)がOEMの間でますます普及しており、それらの高強度は自動車の耐荷重構造部材の強度要件を満たすことができるが、自動車における高強度AA7XXX系の適用は依然として限定的である。したがって、温間成形プロセスは、高強度アルミニウム合金のこの問題を解決することが期待されている。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。 主な研究: 適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 研究仮説: 本研究は、自動車産業における温間成形プロセスの適用可能性を検証することを目的としている。AA6016、AA7021、およびAA7046アルミニウム合金の機械的特性に対する温間成形の影響、および温間成形条件下での予備時効材と非予備時効材の特性の比較を調査するように設計されている。 5. 研究方法 研究デザイン: 本研究では、アルミニウム合金の機械的特性に対する温間成形および熱処理の影響を評価するために実験的デザインを採用した。研究には、室温および高温での引張試験、マイクロ硬さ試験、および金属組織学的分析が含まれていた。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、AA6016、AA7021、AA7046の3種類の高強度アルミニウム合金である。本研究では、これらの合金の機械的特性に対する異なる熱処理(溶体化処理、予備時効処理)および温間成形温度の影響を調査した。範囲は、自動車用途に関連する特定の温間成形条件下での引張挙動、硬さ、および微細組織の実験的調査に限定された。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 提示されたデータには、応力-ひずみ曲線、引張試験結果の表(表10、表11、表12)、マイクロ硬さ値(表13、表14)、および破断角測定値(表15)が含まれている。AA6016の引張試験データの分析から、温間成形は強度を大幅に向上させなかったものの、延性を維持したことが示された。AA7021およびAA7046の場合、予備時効処理は引張強度にプラスの効果を示し、特にAA7046で顕著であった。マイクロ硬さ試験の結果は、AA7046の硬さが熱処理後に低下することを示唆した。破面解析は、異なる条件下での合金の破断挙動に関する定性的な洞察を提供した。 図のリスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義:

Read More

By userAluminium-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Applications, CAD, Die casting, Magnesium alloys, Microstructure, Review, STEP

この論文の紹介は、[‘A Review on Corrosion behaviour of Mn added Magnesium and its alloys’] によって発行された論文に基づいて作成されました。[‘International Advanced Research Journal in Science, Engineering and Technology’]。 1. 概要: 2. 概要または序論 この研究レビューは、マンガン(Mn)添加マグネシウム(Mg)とその合金の腐食挙動を解明するものです。マグネシウムは、すべてのエンジニアリング金属の中で最も軽量であり、鋼やアルミニウムの魅力的な代替材料となります。しかし、Mgとその合金の持続的な腐食感受性は、それらのより広範な応用を妨げる重大な技術的課題であり続けています。Mg合金に影響を与えるさまざまな形態の腐食、例えば、ガルバニック腐食、孔食、粒界腐食(IGC)、糸状腐食、隙間腐食、応力腐食割れ(SCC)、および腐食疲労(CF)などが以前に報告されています。特に、マグネシウム-アルミニウム(Mg-Al)合金では、金属間化合物Al8(Mn,Fe)5相の形成が、元素状の鉄粒子を隔離することにより耐食性を向上させることが観察されています。電気化学的方法と重量減少法(浸漬試験)を用いて腐食速度を評価した結果、Mn添加試料はFe不純物許容レベルの増加を示すことが明らかになりました。これは、MnがMg合金の腐食に対するFe不純物の有害な影響を効果的に緩和できることを示唆しています。さらに、Mg合金の腐食挙動に影響を与える要因、例えば、合金元素、微細組織、二次相、結晶粒径、溶接の影響、および熱処理なども考察されています。 3. 研究背景: 研究トピックの背景: マグネシウム(Mg)は、最も軽量なエンジニアリング金属として認識されており、特に自動車、エレクトロニクス、航空宇宙などの分野において、鋼やアルミニウムに代わる魅力的な材料となっています[7] 。これらの利点にもかかわらず、Mgとその合金の腐食は、その広範な利用を制限する、十分に確立された重大な技術的課題です。耐食性が向上したマグネシウム合金の開発に対する大きな需要が存在します。この開発の前提条件は、主要な合金元素と不純物が腐食プロセスにおいて果たす役割についての包括的かつ基礎的な理解です。 既存研究の現状: 先行研究では、ガルバニック腐食、孔食、粒界腐食(IGC)、糸状腐食、隙間腐食、応力腐食割れ(SCC)、および腐食疲労(CF)など、Mg合金におけるさまざまな腐食メカニズムが広範囲に議論されています[13]。Mg-Al合金では、金属間化合物Al8(Mn,Fe)5相の形成が、元素状の鉄粒子をMgマトリックスとその合金から除去することにより耐食性を向上させることが示されています[10]。腐食速度の評価は、電気化学的方法と重量減少法(浸漬試験)を用いて実施されています。これらの調査により、Mn添加試料はFe不純物に対する耐性の向上を示すことが示されており、MnがMg合金の腐食に対するFeの悪影響を緩和する能力を示唆しています。 研究の必要性: 耐食性が向上したマグネシウム合金の開発に対する「圧倒的な需要」が存在します。これを達成するには、「主要な合金元素と不純物の役割に関する詳細かつ基礎的な理解」が必要です。現在進行中の研究の主な目的は、マグネシウム金属またはMg合金を改良して優れた耐食性を実現し、アルミニウム合金の実行可能な代替品として位置づけることです。 4. 研究目的と研究課題: 研究目的: このレビューの主な目的は、「より低い腐食速度でMgとその合金を製造するための有用な研究方向の理解を提供すること[8]」です。 主要な研究: この論文は、「Mn添加マグネシウムとその合金の腐食挙動」に焦点を当てています。腐食性能に影響を与える重要なパラメータとして、「合金元素の影響、微細組織と二次相、結晶粒径、溶接と熱処理の影響など、Mg合金の腐食挙動に影響を与える要因」を調査しています。 研究仮説: この研究は、「Mn添加はMg合金の腐食に対するFe不純物の影響を緩和することができた」という仮説を暗黙のうちに検証しています。さらに、「マグネシウム-アルミニウム(Mg-Al)合金では、金属間化合物Al8(Mn,Fe)5相の形成が、Mgとその合金から元素状の鉄粒子を除去することにより耐食性を向上させる[10]」という確立された理解に基づいています。 5. 研究方法 研究デザイン: この研究は、既存の文献を統合して、Mn添加マグネシウム合金の腐食挙動に関する包括的な概要を提供するレビュー論文として構成されています。 データ収集方法: 採用された研究方法は、包括的な文献レビューです。著者らは、マグネシウム合金の腐食に焦点を当てたさまざまな研究の知見をまとめ、分析しました。特にマンガン添加の影響に重点を置いています。 分析方法: 分析方法は定性的であり、レビューした文献からの知見の統合と解釈を含みます。著者らは、マグネシウム合金の腐食メカニズムと腐食を緩和するマンガンの役割に関する現在の知識の状態を分析および要約しています。 研究対象と範囲: このレビューの範囲は、「Mg金属およびMg合金の腐食挙動」に焦点を当てており、特に「Mg合金へのMn添加[2]」の影響に重点を置いています。レビューは、マグネシウム合金に関連するさまざまな腐食の種類、影響要因、および測定技術を含む腐食のさまざまな側面を網羅しています。 6. 主な研究結果:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, Rare-earth elements, STEP, 自動車産業, 자동차 산업, 해석

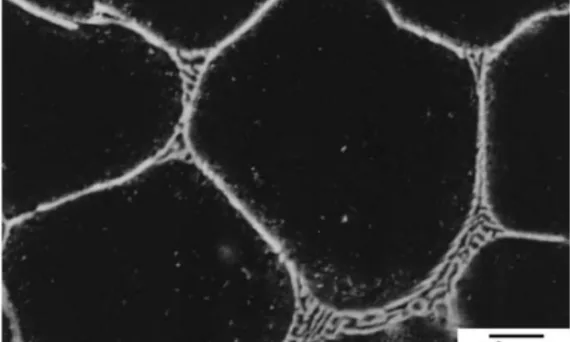

この論文サマリーは、[‘日本金属学会’]によって発行された[‘Die Castingで製造されたCa添加AM50マグネシウム合金における共晶相の研究 (Eutectic Phase Investigation in a Ca-added AM50 Magnesium Alloy Produced by Die Casting)’]論文に基づいて作成されました。 1. 概要: 2. 概要または序論 673 Kで均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金における共晶相について、X線回折法(XRD)およびエネルギー分散型分光法(EDS)を用いて調査しました。XRDおよびEDS実験の結果、共晶相はC15構造を持つAl₂Ca相で構成されており、平衡状態で10.76 atomic pctのマグネシウムを含んでいることが示されました。Al₂Ca相の溶解度ローブは、Mg-Al-Ca三元系格子において等原子分率66.7 at% Al組成線と平行に位置しており、これはマグネシウムがAl₂Ca相のカルシウムサイトを優先的に置換することを示唆しています。 3. 研究背景: 研究テーマの背景: マグネシウム合金は、従来の工学金属の中で最も低い密度を持ち、自動車の軽量化と燃費効率の向上を目的とした自動車分野での利用が拡大しています。しかし、現在の応用分野は、インストルメントパネルやステアリングホイールなど、室温で作動する一部の部品に限定されています。マグネシウム合金のさらなる実質的な増加は、パワートレイン部品、すなわち作動温度が約450 Kまで上昇する可能性のあるトランスミッションケースやエンジンブロックに合金を利用することで達成できます。これらの応用分野の主な要求事項は、マグネシウム合金の優れた高温性能です。カルシウムは、Mg-Al合金の高温機械的特性を改善するための、費用対効果が高く軽量な希土類元素の代替として考えられています。 既存研究の現状: 先行研究では、1.72 mass pctのカルシウムをダイカストAM50合金に添加すると、クリープ強度が1000倍に増加することが実証されています。AM50合金は、市販のマグネシウム合金の中でも、すでに優れたダイカスト性、延性、および破壊靭性の組み合わせを提供することで知られています。カルシウム添加によるAM50合金の耐クリープ性向上は、図1に示すように、α-Mg結晶粒を囲む共晶相に起因するとされています。この共晶相は、結晶粒界強化に効果的に寄与するか、クリープ変形中のα-Mg結晶粒の塑性流動を抑制する特徴を持つと予想されています。 研究の必要性: Ca添加AM50合金の高温性能を最適化するためには、共晶相の性質を理解することが重要です。非平衡相は、as-die-castのMg-Al-Ca合金で出現する可能性があります。平衡共晶相を正確に特定するためには、等温均質化処理が必要です。本研究は、平衡状態を確実にするために均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金で形成された共晶相を特定することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、1.72 mass pctのカルシウム添加AM50ダイカスト合金で形成された共晶相を特定することです。この特定は、平衡状態を保証するために均質化処理された試料に対して、X線回折法(XRD)とエネルギー分散型分光法(EDS)の技術を組み合わせて実施されます。 主要な研究課題: 主要な研究課題は、均質化処理されたAM50-1.72 mass%Caダイカスト合金の共晶相の特性評価に焦点を当てています。これには以下が含まれます。 研究仮説: 本研究では、673 Kで均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金の共晶相は、平衡相、潜在的にはAl₂Caであると仮説を立てています。また、マグネシウムがAl₂Ca相に置換される可能性があると仮定し、Mg-Al-Ca三元系における溶解度ローブの方向を分析することにより、この置換の程度と優先順位を調査します。 5.

Read More

本論文要約は、[‘THE ANNALS OF “DUNAREA DE JOS” UNIVERSITY OF GALATI’]によって発行された[‘LEAN MANUFACTURING – PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、製造企業にとって最も重要な経営手法として確立されているリーン生産方式の重要性について論じています。「シックスシグマ」品質ツールと組み合わせて使用されるリーン生産方式は、トヨタ生産システムに基づいており、1995年にWomackとJonesによって欧米企業向けに適合され、基本的なオペレーション能力を強調しています。リーン生産方式は、柔軟な組立セルまたはライン、複雑な作業、高度な技能を持つ作業者、優れた製品品質、多様な互換部品、必須の高品質、生産プロセス改善によるコスト削減、国際市場およびグローバル競争力を包含します [2]。TRW Automotiveは、皮革製品準備分野におけるこれらの概念の実践的な応用例です。 本論文では、リーン生産方式を、製造システム内のムダ(”Muda”)の排除に焦点を当てた体系的な方法論として紹介し、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって生じるムダも考慮に入れています。製品またはサービスを消費する顧客の視点から、「価値」とは、顧客が喜んで費用を支払うあらゆる行為またはプロセスと定義されます。最小限のコストで製造するという生産哲学は、損失を排除することで、顧客の注文から製品の納入までのリードタイムを短縮することを目的としています。LEAN原則の導入は、今日のコスト削減が市場の現実である生産環境において、重要な生存戦略となっています。リーン生産方式の主要な柱は、図1に簡潔に説明されています。 3. 研究背景: 研究テーマの背景: リーン生産方式、またはリーン生産は、製造システム内のムダ(”Muda”)を排除することに焦点を当てた体系的な方法論として定義されます。これは、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって発生するムダまで含みます。顧客の視点から、「価値」とは、顧客が支払う意思のある行為またはプロセスを意味します。最小限の製造コストで生産するという中核となる哲学は、ムダの排除を通じて、受注から納品までのサイクルタイムを短縮することを目的としています。LEAN原則の導入は、コスト削減が市場の現実である生産環境において、生き残るための不可欠な戦略へと進化しました。 既存研究の現状: 本手法は、トヨタ生産システムに根ざしており、WomackとJones [2]によって欧米産業向けに適合されました。本論文は、大野耐一氏による7つの生産ロス分類 [3] を参照しており、確立されたリーン生産方式理論に基づいていることを示しています。これらのロスには、過剰生産、手待ち、運搬、加工、在庫、動作、不良修正が含まれます。 研究の必要性: 競争の激しい市場環境において、継続的なコスト削減は不可欠です。本論文は、企業が競争力を維持するためにはリーン生産方式を採用する必要があると主張しています。さらに、人間主導の工程改善の限界を指摘し、自動化によってこれらの限界を克服し、人間の能力を超える効率性と信頼性を向上させることができると示唆しています。自動化は、一貫した結果を達成し、手作業に伴う本質的な変動性に対処するための解決策として提示されています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ルーマニアのティミショアラにあるTRW Automotiveにおけるリーン生産方式のフレームワーク内での自動化導入を調査することです。本研究は、工程自動化が自動車産業の環境において、生産ロスの削減と製造効率の向上にどのように貢献できるかを実証することを目的としています。 主要な研究課題: 主要な研究焦点は、TRW Automotiveにおけるステアリングホイールのダイカスト工程の自動化に関する事例研究です。これには、手動工程段階から自動化工程段階への移行を分析し、生産性、品質、コスト削減、および安全性の面で期待される利点を評価することが含まれます。 研究仮説: 暗黙の研究仮説は、リーン生産方式のフレームワーク内で自動化技術を戦略的に導入することで、以下の主要な業績評価指標の大幅な改善につながるだろうということです。 5. 研究方法論 研究デザイン: 本研究では、TRW

Read More

By userAluminium-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Efficiency, Magnesium alloys, Review, STEP

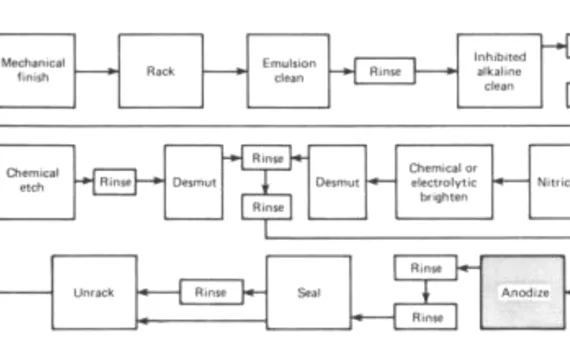

この論文サマリーは、[‘ResearchGate’]によって公開された[‘アルミニウムおよび非アルミニウム合金の陽極酸化処理に関するレビュー’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、工業用途における耐食性を向上させるための重要な表面処理である、アルミニウムおよび非アルミニウム合金への陽極酸化処理に関する包括的なレビューを提供します。陽極酸化処理は、適切な電解槽内で被加工物を陽極にすることによって達成され、化学的に清浄な表面を保証するために、脱脂およびピッキングを含む綿密な表面前処理が不可欠です。脱脂は、油、グリース、および固体微粒子を除去するために特殊な洗剤を使用し、ピッキングは、天然酸化物および表面化合物を除去するために化学溶液を利用して、陽極酸化処理のような後続の電気化学的プロセスのための表面伝導性を促進します。本レビューは、表面特性評価を詳細に掘り下げ、表面粗さ、前処理(脱脂およびピッキング)、および陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響を解明します。 序論では、陽極酸化処理を、アルミニウム表面とその合金を多孔質酸化アルミニウムに転換コーティングするプロセスとして詳述しています。被加工物が陰極として作用する電気めっきとは異なり、陽極酸化処理は電解槽内でアルミニウム部品を陽極として活用します [2]。主にアルミニウムに関連付けられていますが、類似のプロセスがマグネシウム、チタン、亜鉛などの他の卑金属にも適用されます。本レビューの範囲はアルミニウムとその合金に限定されており、電解液濃度と組成、添加剤、温度、および電圧を含む多様な電解液および動作条件下でのアルミニウム陽極酸化処理の多様性を認めています。本論文では、主要な陽極酸化処理として、クロム酸陽極酸化処理、硫酸陽極酸化処理、および硬質陽極酸化処理を特定し、さらに、シュウ酸またはホウ酸などの添加剤を用いた硫酸のような、あまり一般的でないプロセスも挙げています [1,4]。厚膜硬質陽極酸化処理コーティングを除き、一般的な陽極酸化処理コーティングは、厚さが5〜18 μm(0.2〜0.7ミル)の範囲です。陽極酸化処理における表面準備から封孔までの操作シーケンスを図1に視覚的に示しています。 3. 研究背景: 研究テーマの背景: 本研究は、様々な産業分野で広く使用されている材料であるアルミニウム合金の、向上した耐食性に対する重要なニーズに取り組んでいます。陽極酸化処理は、この向上を達成するために工業的に採用されている重要な表面処理技術として確立されています。このプロセスは、電気化学的原理を活用して、金属表面を耐久性があり、耐食性のある酸化物層に変換します。 既存研究の現状: 陽極酸化処理技術は十分に確立されており、特定の用途および合金システムに合わせた様々な種類のプロセスが存在します。既存の研究は、クロム酸、硫酸、および硬質陽極酸化処理を含む様々な陽極酸化処理方法、それぞれ固有の電解液、動作パラメータ、および結果として得られるコーティング特性を網羅しています。脱脂およびピッキングのような表面準備技術は、成功した陽極酸化処理のための必須の前提条件として認識されています。 研究の必要性: 陽極酸化処理技術の成熟度にもかかわらず、表面準備、プロセスパラメータ、および結果として得られる材料特性、特に疲労寿命の間の相互作用に関する包括的な理解は依然として重要です。本レビューは、耐食性を向上させるだけでなく、処理された部品の機械的完全性を維持または改善する、最適化された陽極酸化処理プロセスに対する継続的な需要によって必要とされています。特に、「表面粗さおよび前処理、脱脂およびピッキング、そして陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響」を解明することは、重要なエンジニアリング部品における陽極酸化処理の適用を進歩させるために不可欠です。 4. 研究目的および研究課題: 研究目的: 主要な研究目的は、「表面特性評価に焦点を当てたレビューを実施し、表面粗さおよび前処理、脱脂およびピッキング、そして陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響を実証する」ことです。本レビューは、既存の知識を統合し、陽極酸化処理プロセスのこれらの相互接続された側面に関するハンドブックレベルの理解を提供することを目的としています。 主要な研究: 本レビューで調査された主要な研究分野は以下のとおりです。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で暗黙的に動作します。 5. 研究方法論 研究デザイン: 本研究は、レビューベースの研究デザインを採用しています。陽極酸化処理プロセスに関連する既存の文献および確立された知識を統合し、分析します。 データ収集方法: データ収集方法は、アルミニウムおよび非アルミニウム合金の陽極酸化処理プロセスに焦点を当てた、学術論文、業界ハンドブック、および技術レポートを含む、公開された文献の包括的なレビューに基づいています。 分析方法: 分析方法は、収集された文献の記述的および比較的な統合です。レビューは、表面準備、様々な種類の陽極酸化処理プロセス(クロム酸、硫酸、硬質陽極酸化処理)、機器要件、利点、および制限事項に関連する情報を体系的に分類し、要約します。分析は、陽極酸化処理プロセスに関する構造化された概要をハンドブックレベルで提示することを目的としています。 研究対象および範囲: 研究対象は、アルミニウムおよび非アルミニウム合金の両方に対する陽極酸化処理プロセスです。範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 本レビューは、陽極酸化処理プロセスのいくつかの主要な側面を明らかにしています。 提示されたデータの分析: 本論文は、陽極酸化処理に関するかなりの知識を統合し、プロセスパラメータ、機器、および材料の考慮事項に関する構造化された概要を提示します。図1は、「陽極酸化処理シーケンス」を視覚的に要約し、「機械的仕上げ」から「封孔」までのステップを示しています。本レビューは、所望の陽極酸化処理コーティング特性を達成する上でのプロセス制御および材料選択の重要性を強調しています。 図リスト: 7. 結論: 主な調査結果の要約: 本レビューは、重量比機械的特性に優れているため広く使用されている高強度アルミニウム合金に対する重要な耐食性方法としての陽極酸化処理の重要性を強調しています。強度を高める合金元素は、同時に腐食に対する感受性を高め、堅牢な保護システムが必要になります。陽極酸化処理酸化物層は、腐食性電解液からの保護バリアを提供することにより、不可欠な機能を果たします。陽極酸化処理の複雑さは、プロセスパラメータ(電圧、温度)、電解液の性質、基板材料、および陽極酸化処理前後の処理を含めて強調されています。本レビューは、陽極酸化処理を独立したステップとしてではなく、より広範なプロセスコンテキスト内で考慮すべきであることを強調しています。陽極酸化処理は、鋳造アルミニウム合金の耐摩耗性、耐食性、耐擦傷性、および潤滑性を向上させます。 研究の学術的意義: 本研究は、アルミニウムおよび非アルミニウム合金陽極酸化処理を取り巻く広範な知識ベースを統合し、構造化することにより、貴重な学術的貢献を提供します。陽極酸化処理の原理、プロセス、および用途に関する詳細な理解を求める研究者、エンジニア、および学生にとって、包括的なハンドブックレベルのリソースとして役立ちます。 実践的な意味合い: 本レビューの実践的な意味合いは、陽極酸化処理の産業用途にとって重要です。プロセス選択、最適化、およびトラブルシューティングのためのガイダンスを提供し、実務者が所望のコーティング特性および性能を達成できるようにします。プロセスパラメータ、機器、および制限事項に関する詳細な議論は、製造環境における陽極酸化処理作業を改善するための実行可能な洞察を提供します。 研究の限界と今後の研究分野: レビュー論文として、限界はレビューされた文献の範囲に内在しています。広範な概要を提供しますが、最新の進歩または高度に専門化されたアプリケーションを非常に詳細に掘り下げていない可能性があります。今後の研究分野には、以下が含まれる可能性があります。 8. 参考文献:

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Efficiency, High pressure die casting, Mechanical Property, Microstructure, STEP, 자동차 산업

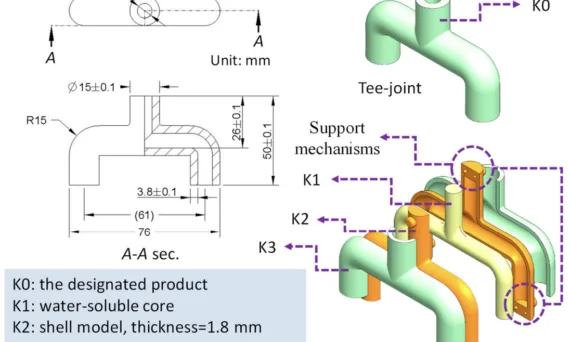

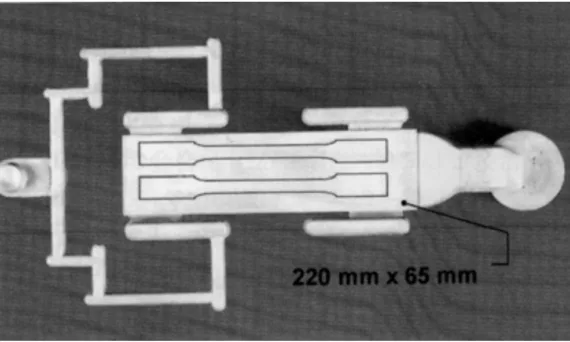

論文要約: この論文要約は、[‘Journal of the Korea Foundry Society’ によって発行された「自動車構造部品用As-Cast状態における高延性新ダイカスト合金」]論文に基づいて作成されました。 1. 概要: 2. 概要または序論 自動車分野において、地球温暖化の原因である二酸化炭素排出量削減のための燃費改善は、持続的な課題である。そのための主要な手段の一つとして、鋼材からアルミニウム材への代替による車体軽量化が進められている[1,2]。近年、真空ダイカストをはじめとする各種高品質ダイカスト技術[3]、および高強度・高延性を発揮する高品質ダイカスト合金の実用化によって、大型ダイカスト部品が乗用車車体の構造部品として採用されている[4,5]。高品質ダイカスト合金としては、Al-Si-Mg系合金が主に用いられている。Al-Si-Mg系ダイカスト合金は、マグネシウム含有量の調整と熱処理によって広範囲の機械的特性を得ることができ、これまで多様な車体構造部品の要求性能に対応してきた[6]。 しかし、高品質ダイカスト合金が自動車車体部品として広く応用されるに伴い、この合金における既存の課題と新たな要求が顕在化している。例えば、前述のAl-Si-Mg系ダイカスト合金は、車体構造部品の必須条件である10%以上の伸びを得るためには、鋳造後に溶体化処理を含む熱処理が必要であり、熱処理変形の矯正などの追加作業を伴うため、生産工程上の大きな問題となっている。そのため、熱処理なしで高延性を発揮できる合金が業界から求められている。また、近年のエンジンの高出力化、ディーゼルエンジンの採用により、エンジンからの放熱による温度上昇に起因して、Al-Si-Mgダイカスト合金製品の機械的特性が長期間の使用中に変化することが問題点として指摘されている。さらに、車体組立工程においては、異種材料との接合を含む接合技術の開発が求められている。 このような自動車業界からの新たな要求と、エンジンからの放熱による加熱環境を背景に、本研究では、経年変化硬化を起こさず、溶体化処理なし、すなわち鋳造したまま(as-cast)の状態で非常に高い伸びが得られ、かつ鋳造性に優れたダイカスト合金の開発を目指した。また、異種材料との接合を可能にする接合技術として、セルフピアスリベット接合の可能性を検討した。 3. 研究背景: 研究テーマの背景: 自動車業界は、地球温暖化問題により、燃費向上とCO2排出量削減に対する継続的な圧力を受けている。車両の軽量化、特に鋼製部品からアルミニウム合金への置き換えは、これらの目標を達成するための重要な戦略である[1,2]。 既存研究の現状: Al-Si-Mg合金は、自動車構造部品における高品質ダイカスト用の確立された材料である[4,5,6]。しかし、これらの合金は通常、構造的完全性の要求条件である高い延性(10%を超える伸び)を得るために溶体化処理を必要とする。この熱処理工程は、製造プロセスに複雑さ、コスト、および潜在的な変形の問題を追加する。さらに、エンジンルーム内の動作環境は、これらの合金を高温にさらし、Al-Si-Mg系の経年劣化による長期的な物性低下に対する懸念を引き起こしている。 研究の必要性: 現在のAl-Si-Mgダイカスト合金の限界に対処するために、以下のような特徴を備えた新しい合金が強く求められている。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、以下の特性を示す自動車構造部品用の新しいダイカスト合金を開発することである。 さらに、本研究は、新開発された合金へのセルフピアスリベット(SPR)接合の適用可能性を調査することを目的とする。 主要な研究課題: 研究目的を達成するために、以下の主要な調査を実施した。 研究仮説: 5. 研究方法: 研究デザイン: 本研究では、合金開発と特性評価に焦点を当てた実験計画法を採用した。この研究では、組成変化とプロセスパラメータがAl-Si-Mgダイカスト合金の機械的特性と微細組織に及ぼす影響を系統的に調査した。 データ収集方法: 分析方法: 収集されたデータは、比較分析法を用いて分析した。機械的特性データ(耐力、伸び)を、異なる合金組成、経年変化条件、およびダイカスト厚さ間で比較して、これらの変数の影響を決定した。微細組織観察結果を機械的特性データと関連付けて、合金性能に影響を与える根本的なメカニズムを理解した。鋳造性は、実用的なダイカスト部品の機械的特性の均一性と鋳造欠陥の欠如に基づいて評価した。SPR接合の成功は、欠陥の目視検査と接合部の健全性に基づいて評価した。 研究対象と範囲: 本研究は、以下の系統的な変化を加えた実験的なAl-Si-Mgベースのダイカスト合金に焦点を当てた。 6. 主な研究成果: 主要な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な研究成果の要約: 本研究では、自動車構造部品用の新しい高延性ダイカスト合金の開発に成功した。この合金の主な特徴は以下のとおりである。 研究の学術的意義: 本研究は、戦略的な組成設計を通じて高延性as-castアルミニウム合金の開発の可能性を実証することにより、ダイカスト冶金学の分野に貢献する。本研究は、以下の事項に関する貴重な洞察を提供する。 実用的な意義: 開発されたダイカスト合金は、自動車産業に大きな実用的な利点を提供する。 研究の限界と今後の研究分野: 本研究は有望な新合金の開発に成功したが、いくつかの限界と今後の研究分野が存在する。

Read More

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, CAD, Efficiency, Magnesium alloys, Mechanical Property, Microstructure, Review, STEP, 자동차 산업

本論文概要は、[‘Applied Sciences’]誌に掲載された[‘Applications of Magnesium and Its Alloys: A Review’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本レビューでは、マグネシウムが、広範な応用分野に適している特筆すべき機械的特性と生物医学的特性の組み合わせにより、有望な材料として強調されています。論文の抄録は次のように述べています。 「マグネシウムは有望な材料です。マグネシウムは、広範な応用分野に適している驚くべき機械的特性と生物医学的特性の組み合わせを持っています。さらに、合金化により、これらの固有の特性の多くをさらに改善することができます。今日、マグネシウムは主に自動車、航空宇宙、および医療産業で使用されています。しかし、マグネシウムには、産業界と研究コミュニティが積極的に取り組んでいる固有の欠点があります。マグネシウムの急速な腐食は最も重大な欠点であり、マグネシウムの成長と他の応用分野への拡大を劇的に妨げてきました。本稿では、マグネシウムおよびその合金の工学的側面と生物医学的側面の両方、および応用についてレビューします。また、材料が直面する課題と、それらを克服する方法、および展望についても詳しく説明します。」 序論では、マグネシウムが元素として認識された時点から、第二次世界大戦での軍事用途から、現代の自動車、航空宇宙、家電製品、医薬品、汎用製品に至るまで、その歴史的意義を詳しく説明しています。本論文は、生体内で生分解される優れた生物学的特性、特に生体内での生分解性により、生体材料としてのマグネシウムへの関心が急速に高まっていることを強調しています。本レビュー論文は、マグネシウムとその合金の最近の進歩を総合的に提示することを目的としており、工学的および生物医学的応用に焦点を当て、課題に対処し、将来の展望について議論します。 3. 研究背景: 研究テーマの背景: アルカリ土類金属であるマグネシウムは、光沢のある銀白色の外観と高い反応性が特徴です。自然界では遊離状態では見られませんが、地球上および宇宙における豊富な存在量は、その重要性を強調しています。マグネシウムの独特な機械的特性と生物医学的特性の組み合わせにより、特に自動車、航空宇宙、および医療分野において有望な材料としての地位を確立しました。しかし、固有の欠点、特に急速な腐食は、多様な応用分野への広範な採用と拡大に課題をもたらしました。 既存研究の現状: 産業界と研究コミュニティは、マグネシウムの限界に対処するために積極的に取り組んでおり、腐食が主な焦点となっています。現在の研究では、これらの欠点を軽減し、さまざまな応用分野におけるマグネシウムの性能を向上させるためのさまざまな戦略が模索されています。世界のマグネシウム市場は、生体材料としての潜在力と、工学的応用分野における確立された役割に牽引され、成長を遂げています。中国は、世界の生産量の80%以上を占める支配的な生産国です。 研究の必要性: マグネシウムとその合金に対する持続的な関心と継続的な発展を考慮すると、現在の知識の状態に関する包括的な概要が不可欠です。本レビュー論文は、マグネシウムの特性と応用分野に関心のある専門家や研究者向けの入門書として機能し、当該分野における最近の進歩と発展を総合的にまとめます。マグネシウム技術の工学的側面と生物医学的側面の両方を明確に説明する統合されたリソースの必要性に対処します。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、マグネシウムおよびその合金の分野における最近の進歩と発展を総合的に提示することを目的としています。主な焦点は、それらの工学的および生物医学的応用を明らかにすることです。さらに、本論文は、マグネシウムの活用に内在する課題を詳細に説明し、これらの限界を克服するための潜在的な戦略を探求することを意図しています。最後に、さまざまな分野におけるマグネシウムおよびその合金の将来の展望について議論することを目的としています。 主な研究内容: 本レビューで探求する主な研究分野は次のとおりです。 研究仮説: 本論文はレビュー論文として、明示的に研究仮説を検証するものではありません。代わりに、既存の研究を総合して、マグネシウムおよびその合金の応用分野、課題、および将来の方向性に関する包括的な概要を提供します。本レビューは、課題にもかかわらず、マグネシウムがその独自の特性と限界を緩和するための継続的な進歩により、依然として非常に有望な材料であると暗黙のうちに仮定しています。 5. 研究方法論 研究デザイン: 本研究では、マグネシウムおよびその合金に関する既存の文献を体系的に調査し、統合するレビュー論文のデザインを採用しています。これは、当該分野の現在の知識の状態に関する包括的な概要を提供することを目的とした記述的レビューです。 データ収集方法: データ収集方法は、公開された論文、研究論文、業界レポート、および関連する学術リソースの包括的な文献レビューを含みます。著者らは、マグネシウムの応用分野に関する全体像を提示するために、さまざまな情報源から情報を収集しました。 分析方法: 分析方法は質的分析であり、文献レビューから収集された情報の統合と要約を含みます。著者らは、マグネシウムおよびその合金に関連する応用分野、特性、課題、および進歩を分析および分類し、構造化された記述的な概要を提示します。 研究対象と範囲: 研究対象は、マグネシウムおよびその合金です。レビューの範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 本論文は主に既存の文献の統合を提示し、マグネシウムの特性、応用分野、および課題に関する記述的分析を提供します。定量データは、表1. 選択された機械的特性に示されており、マグネシウム、その合金、代替金属、および生物組織の密度、圧縮強度、引張強度、および弾性率を参考文献とともに比較しています。 本論文には4つの図が含まれています。 図の名前リスト: 7. 結論: 主な研究結果の要約: 本レビューは、マグネシウムの独自の特性が、工学的応用と生物医学的応用の両方において非常に魅力的であると結論付けています。その軽量性、高い強度対重量比、および優れた被削性は、航空宇宙および自動車産業にとって有利です。生物医学分野では、その生体適合性と生分解性が特に価値があり、特に一時的なインプラントに役立ちます。しかし、急速な生分解、主に腐食が依然として重大な課題です。合金化や表面改質を含む緩和戦略は、マグネシウムの応用分野を拡大するために不可欠です。継続的な研究と技術の進歩は、これらの限界に継続的に対処しています。 研究の学術的意義:

Read More

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, CAD, Efficiency, Microstructure, Review, Segment, STEP, STP, 자동차 산업

本論文概要は、[‘MDPI’]が発行した[‘自動車産業で使用される車体パネルおよび構造部材用金属材料の最新動向'(Current Trends in Metallic Materials for Body Panels and Structural Members Used in the Automotive Industry)]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:自動車産業における車体パネルおよび荷重支持部材用の軽量で耐久性のある材料の開発は、車両性能を低下させることなく燃料消費量を削減したいという絶え間ない要望の結果です。本研究では、主に量産シリーズを特徴とする自動車産業におけるこれらの合金の使用に関する調査を扱っています。構造全体における軽量金属のシェアを増やすことは、燃料消費量と大気への二酸化炭素排出量を削減するための取り組みの一環です。環境持続可能性の側面を考慮すると、金属板は複合材料よりもリサイクルが容易です。同時に、過去10年間で、非鉄金属合金製のシートの塑性成形に関連する研究が増加しています。本論文は、自動車産業における金属材料の基本的な応用に関する最新の体系的な概要を提供します。本論文では、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに焦点を当てています。本研究は、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向に注目しています。 3. 研究背景: 研究テーマの背景: 自動車産業は、車両性能を低下させることなく燃料消費量と排出量を削減する必要性に駆り立てられています。これは、車体パネルおよび荷重支持部材に軽量で耐久性のある材料を開発し、適用する必要があることを意味します。自動車産業は大量生産を特徴とするため、材料の選択は技術的、材料的、経済的基準に基づいて非常に重要です。歴史的に鋼鉄が主要な材料でしたが、環境問題と燃費向上の必要性から、アルミニウム合金、チタン合金、マグネシウム合金などの軽量代替材料への進化が進行中です。 既存研究の現状: 既存の研究開発努力は、ウルトラライトスチールオートボディ(ULSAB)のようなプロジェクトに牽引された、先進高張力鋼(AHSS)グレードに大きく集中しています。特にアルミニウム合金を含む非鉄金属合金製のシートの塑性成形に関連する研究も、過去10年間で増加しています。鋼鉄の化学組成と微細構造の継続的な最適化とともに、必要な剛性と軽量化を達成するために、金属ベースのラミネートおよび異なる材料を組み合わせたハイブリッド構造への関心が高まっています。 研究の必要性: 本研究は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料の応用に関する最新の体系的な概要を提供するために必要です。特に、鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。これらの材料グループの現在の動向、限界、および潜在的な開発動向を理解することは、特に軽量化と持続可能性に対する要求が高まるにつれて、自動車分野における将来の材料選択と開発努力を導く上で非常に重要です。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、自動車産業における車体パネルおよび支持部品に使用される金属材料の応用に関する最新の概要を示すことです。主な金属材料グループである鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。また、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向を強調することを目的としています。 主な研究内容: 本論文で探求する主な研究分野は以下のとおりです。 研究仮説: 本論文はレビュー論文であり、明示的な研究仮説を提示していません。自動車産業における金属材料の応用に関する既存の知識と動向を体系的にレビューし、要約しています。 5. 研究方法論 研究デザイン: 本研究では、体系的レビューデザインを採用しています。これは、自動車産業における金属材料に関連する既存の研究および出版物を収集し、分析する文献レビューです。 データ収集方法: データ収集方法は、材料科学、自動車工学、および製造に関連する学術団体およびジャーナルの研究論文、業界レポート、規格、および出版物を含む既存の文献から情報を収集することを含みます。論文の最後にリストされている参考文献は、データ収集に使用された情報源を示しています。 分析方法: 分析方法は質的かつ記述的です。著者らは、さまざまな情報源から情報を体系的にレビューし、統合して、自動車産業における金属材料の現在の動向、応用分野、限界、および将来の方向性に関する概要を提供しました。本論文では、材料をグループとサブグループに分類し、その特性を説明し、レビューされた文献に基づいて応用分野を議論しています。 研究対象と範囲: 研究対象は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料です。範囲は、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに限定されています。本レビューでは、自動車の文脈におけるこれらの材料の応用分野、特性、限界、および開発動向に焦点を当てています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 本論文では、主に記述的な形式でデータが提示され、他の出版物から直接参照された表と図によって裏付けられています。表には、さまざまな自動車部品および出典資料への参照とともに、特定のグレードの鋼鉄、アルミニウム、チタン、およびマグネシウム合金がリストされています。図は、材料分類(鋼鉄、チタン合金)、加工方法(QP鋼熱サイクル、TWIP鋼製造)、および材料応用分野の例(Audi AL2車体構造、Bugattiチタン部品)を示しています。さまざまな鋼鉄グレードの引張強度と伸びのデータがグラフで示され(図1)、さまざまなステンレス鋼ファミリーの引張曲線が比較されています(図6)。 図リスト: 7.

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, ANOVA, Applications, CAD, Die casting, Die Casting Congress, Efficiency, Quality Control, STEP, Taguchi method, 금형, 알루미늄 다이캐스팅, 자동차 산업

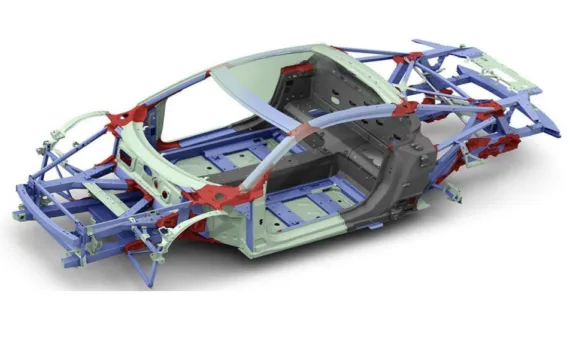

この論文の要約は、[‘Taguchiアプローチに基づくダイカストプロセスの最適化’]に基づいて作成され、発行元は[‘Elsevier’]です。 1. 概要: 2. 抄録または序論 軽量かつ優れた成形性により、アルミニウムダイカストは、特に自動車産業において重要な役割を果たしています。アルミニウムダイカストにおいて、気孔率は最も頻繁に遭遇する欠陥の1つであり、高強度用途におけるダイカスト部品の使用を制限します。本研究では、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金ダイカストの品質と効率を向上させるために、気孔率の形成を低減するダイカストパラメータの最適設定を得るために、Taguchiアプローチの使用を概念化しました。選択されたパラメータが気孔率の形成に及ぼす影響、およびその後のTaguchiアプローチを使用してパラメータの最適設定を達成しました。最終結果は、最適化されたパラメータがAl-Si8Cu3Feアルミニウム合金ダイカストの気孔率の形成に大きな影響を与えることを示しています。 3. 研究背景: 研究テーマの背景: 今日の多くの産業、特に自動車産業では、軽量材料を求めることが求められています。したがって、アルミニウム合金の世界生産量が増加し、アルミニウム消費量は一次金属の既存の生産能力を超えています。アルミニウムは、航空宇宙、防衛、自動車用途などのエンジニアリング部品のダイカスト分野で依然として最も広く加工されている金属です[1-2]。ダイカスト(DC)は、他のプロセスでは得られない部品を製造するために使用される最も特殊な製造プロセスの一つです。このプロセスの利点には、金型適合性、良好な機械的特性、および低コストが含まれます。アルミニウムダイカストプロセスには、効果的に決定および調整されると、ダイカスト部品の品質を向上させる多数のパラメータが存在します。これらの鋳造品において、内部気孔は最も一般的な欠陥です。この欠陥の主な原因は、ダイカストプロセスの最初の2つの充填段階中に液体金属に閉じ込められた空気です[3-6]。圧力ダイカストの気孔率は常に問題であり、かなりの研究、設計、および開発にもかかわらず、業界で要求される鋳物の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能になっています。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。アルミニウム合金の気孔率形成は、鋳物の機械的特性を低下させるだけでなく、アルミニウム鋳物の被削性および表面特性にも悪影響を与えるため、非常に重要です。ダイカストプロセスにTaguchi手法を実装することで、気孔率形成を大幅に低減できます。 既存研究の状況: 圧力ダイカストにおける気孔率は、長年の問題でした。かなりの研究、設計、および開発努力にもかかわらず、業界で要求される鋳造設計の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能です。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。 研究の必要性: ダイカストパラメータを最適化するための従来の手法である試行錯誤法は、時間がかかり、費用がかかります。Taguchi手法は、気孔率形成を最小限に抑えるためにプロセスパラメータを体系的に最適化することにより、ダイカストにおける継続的かつ迅速な品質改善のためのより効率的なアプローチを提供します。これは、アルミニウムダイカストの機械的特性および表面特性を向上させるために不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な焦点は、鋳造品質を向上させるために、圧力ダイカストにおけるプロセスパラメータが気孔率形成に及ぼす影響を調査することです。 主要な研究課題: 本研究は、Taguchi法を使用して、Al-Si8Cu3Feアルミニウム合金ダイカストにおける気孔率形成を最小限に抑えるためのダイカストパラメータの最適設定を特定することを目的としています。 研究仮説: この論文では、研究仮説を明示的に述べていません。ただし、暗黙のうちに、本研究は、Taguchi法を適用してダイカストパラメータ(注湯温度、充填時間、金型温度、射出圧力)を最適化することにより、Al-Si8Cu3Feアルミニウム合金ダイカストの気孔率を大幅に低減できるという仮定の下で実施されています。 5. 研究方法 研究デザイン: 本研究では、統計的実験計画法であるTaguchi法を採用して、ダイカストプロセスパラメータを最適化しました。4つの選択されたパラメータそれぞれに対して3つのレベルを持つL9直交配列を利用して実験を実施し、これらのパラメータが気孔率に及ぼす影響を分析しました。目標とする品質特性は、「小さいほど良い」鋳造気孔率でした。 データ収集方法: 実験は、TechnocratsモデルTDC-120高圧ダイカストマシンで実施されました。試験サンプルは、サイズが100mm x 100mm x 20mmのAl-Si8Cu3Feアルミニウム合金の正方形プレートでした。L9直交配列によって定義された9つの試験条件それぞれについて、ランダム化手法を使用して3つの鋳造品を製造しました。鋳造密度は実験的密度装置を使用して測定し、気孔率は次の式(1)を使用して計算しました。 気孔率 (%) =(Po-Ps) × 100 (1) ここで、psは測定された鋳造密度であり、poは気孔率のない完全緻密鋳造の密度(2.79 g/cm³)です。 分析方法: シグナル対ノイズ比(S/N比)を使用して気孔率の変動を分析し、目標はそれを最小限に抑えること(「小さいほど良い」特性)でした。S/N比は、式(2)を使用して計算しました。 S/N比 (n) = − 10 log (∑(1/yᵢ²)/n) (2) 分散分析(ANOVA)を実施して、鋳造気孔率に対する各パラメータの統計的有意性と寄与率を決定しました。 研究対象と範囲: 本研究は、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金のダイカストプロセスの最適化に焦点を当てました。調査されたプロセスパラメータは次のとおりです。

Read More

![Fig. 1.Some automotive components made of Mg alloy and obtained weight reduction[14]](https://castman.co.kr/wp-content/uploads/image-1099-570x342.webp)

![Fig. 1. Lean Manufacturing pillars [1]](https://castman.co.kr/wp-content/uploads/image-732-556x342.webp)

![Figure 2. Use of magnesium-based materials in the automotive industry. Reproduced with permission from Sankaranarayanan, S. and M. Gupta (2021). “Emergence of god’s favorite metallic element: Magnesium based materials for engineering and biomedical applications.”; published by Elsevier, 2021 [54].](https://castman.co.kr/wp-content/uploads/image-820-570x342.webp)

![Figure 9. Baseline part and demonstration part geometry (reproduced with permission from Reference [279]; copyright © 2024, The Minerals, Metals & Materials Society).](https://castman.co.kr/wp-content/uploads/image-803-570x342.webp)