By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, Applications, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), STEP, 알루미늄 다이캐스팅

この紹介記事は、[WT Werkstattstechnik]によって発行された論文「自動車生産におけるメガキャスティングの機会とリスク – アルミニウムダイカスト製白車体」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 電気自動車メーカーであるテスラは2018年にメガキャスティングの特許を取得し、その中で、後処理としての熱処理を必要とせずに、アルミニウム高圧ダイカスト(HPDC)を用いて単一工程で車体を製造する新しい製造方法を紹介しました。このアプローチは、確立された車体工場での慣例とは対照的です。本論文は、アーヘン工科大学(RWTH Aachen University)の工作機械・生産工学研究所(WZL)の専門家チームによって執筆され、自動車産業およびサプライヤー産業にとってのメガキャスティングの意味合いを探るべく、SWOT分析を通じてメガキャスティングの機会とリスクを調査しています。 3. 研究背景: 研究トピックの背景: 電動モビリティの台頭に伴い、確立された相手先ブランド供給(OEM)メーカーは、生産戦略を再編し、新規参入の市場参加者と競争する必要に迫られています。このパラダイムシフトは、新興企業と既存企業の両方にとって、組織構造を根本的に再考し、革新的な製造プロセスを採用する機会をもたらします。車体構造の文脈においては、鋼製の自立式シェル構造が依然として最も普及している方法です。 既存研究の現状: しかしながら、構造用複合構造におけるアルミニウムダイカスト部品の利用は、近年着実に増加しています。この傾向は、材料消費量を増加させることなく部品点数を削減できる可能性によって推進されています。さらに、鋳造技術は、ストラットタワーに代表されるような複雑な形状や形状の作成を可能にします。テスラのメガキャスティング構想は、大型アルミニウムダイカスト部品をさらに進化させ、フロントエンドや車体全体などの車体部品全体を単一の鋳造プロセスで製造することを想定しています。テスラの特許出願は、車両生産の再構築されたパラダイムに対するビジョンを明確に示しています。 研究の必要性: 本論文は、確立された車体構造手法のより広い状況の中で、メガキャスティングの位置づけを明らかにすることを目的としています。考えられるメガキャスティングの概念を探求し、メガキャスティングに内在する製品および生産関連の機会とリスクを解明します。 4. 研究目的と研究課題: 研究目的: 本稿の目的は、確立された車体構造手法の全体像の中でメガキャスティングを分類し、考えられるメガキャスティングの概念を探求し、メガキャスティングに関連する製品および生産関連の機会とリスクを特定することです。 主要な研究課題: WZLアーヘン工科大学の専門家チームは、メガキャスティングの機会とリスクを調査するためにSWOT分析を実施しました。 5. 研究方法 研究デザイン: 本研究では、メガキャスティングを評価するためにSWOT(強み、弱み、機会、脅威)分析フレームワークを採用しました。 データ収集方法: WZLアーヘン工科大学の「メガキャスティング」プロジェクトチームのメンバーがそれぞれ独立して6つのSWOT分析を実施し、その後、専門家による議論と統合が行われました。 分析方法: 独立して実施されたSWOT分析の結果は、「Bild 4. Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion. Grafik: WZL」(図4. 製品および生産側のメガキャスティングに関するSWOT分析。図:WZL)に示されているように、OEMの視点から「製品「車体」」と「生産「車両生産」」に基づいて分類および整理されました。 研究対象と範囲: 本研究は、自動車生産領域、特にOEMの視点からのメガキャスティングに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 「Bild 4」にまとめられたSWOT分析は、「製品「車体」」におけるメガキャスティングの主な強みとして、部品点数と接合工程の削減、機能統合、および熱処理不要のアルミニウム合金の使用を明らかにしています。「生産「車両生産」」における生産関連の強みには、自動化、接合、および治具技術の複雑さの軽減、OEMの価値創造の向上、および新規事業におけるフットプリント、投資コスト、およびサイクルタイムの削減の可能性が含まれます。

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, ANOVA, Applications, CAD, Casting Technique, Die casting, Efficiency, Sand casting, STEP, 금형

本紹介記事は、[Special Casting & Nonferrous Alloys]誌に掲載された論文「Manufacturing of Thin-walled Impeller Based on Optimization of Sand Mold 3D Printing Forming Process」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究では、砂型3Dプリント成形プロセスを最適化するためにBox-Behnken応答曲面法を採用しました。引張強度とガス発生量を性能応答として、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの水平範囲を決定することに焦点を当てました。数値シミュレーションを用いて最適なプロセスパラメータの組み合わせを特定し、その後、薄肉インペラーの試作を低圧鋳造プロセスを用いて検証しました。その結果、樹脂インクジェット量が1.44%、硬化剤添加量が0.21%、プリント層厚さが0.30 mmの場合、プリントされた砂型は2.15 MPaの引張強度と8.92 mL/gのガス発生量を示し、予測値とほぼ一致することが示されました。これらの最適化された条件下では、インペラー鋳物は完全で明確な形状を示し、要求される技術仕様を満たしました。本研究は、高強度、低ガス発生量、および材料消費量の削減を達成するために3Dプリント砂型成形プロセスを最適化することにより、同様の製品の製造に貴重な参考資料を提供することを目的としています。 3. 研究背景: 研究トピックの背景: 砂型3Dプリント技術の鋳造分野での応用が拡大するにつれて、鋳物の設計概念は従来の造型技術の制約を受けなくなり、特に航空宇宙、自動車、造船などの産業において、より複雑、薄肉、軽量、高精度な鋳物設計へと進化しています[1-3]。これにより、高品質の部品成形を保証するために、優れた技術的性能を備えた3Dプリント鋳造砂型が必要となっています。従来の方法では、添加剤と生砂を混合・攪拌し、一定の強度の砂型を形成し、それを鋳型箱に入れ、手作業または機械的に砂型を突き固めて造型を完了していました。対照的に、砂型3Dプリントは、粉末ベースの離散堆積とマイクロドロップレット噴射の原理に基づいています[4]。 既存研究の現状: 既存の最適化手法は、多くの場合、単一変数アプローチを使用しており、パラメータ間の相互作用効果を捉えられていません。この制約から、多変量統計技術、特に応答曲面法(RSM)の採用が進んでいます。先行研究では、鋳造プロセス最適化におけるRSMの有効性が実証されています。例えば、Li Ningら[8]は、アルミニウム合金ホイールの低圧鋳造パラメータを最適化するためにRSMを使用し、鋳型寿命と鋳造効率を考慮しました。Wang Yanfengら[9]は、Box-Behnken RSMと数値シミュレーションを用いてA357アルミニウム合金の金型鋳造を最適化しました。Zhan Quan Quanら[10]は、引張強度を最大化するために、3Dプリントフラン樹脂砂の最適パラメータを決定するためにRSMを使用しました。 研究の必要性: バインダーと硬化剤の含有量を増やすと、3Dプリント砂型の強度は向上しますが、ガス発生量も増加し、成形精度が低下する可能性があります[5]。さらに、材料消費量の増加は、印刷コストを上昇させます。逆に、砂敷きプロセスの層厚さを調整すると、印刷効率と鋳型強度の両方に影響を与えます[6]。層を薄くすると印刷時間が長くなり、層を厚くすると粒子間の結合力が弱まる可能性があります。したがって、性能、材料使用量、およびコスト効率のバランスを取るためには、3Dプリントプロセスを最適化することが重要です。 4. 研究目的と研究課題: 研究目的: 本研究は、応答曲面法(RSM)を用いて3Dプリント砂型の成形プロセスを最適化することを目的としています。目標は、薄肉インペラー鋳物用の高引張強度、低ガス発生量、および材料消費量の削減を達成するために、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの最適な組み合わせを特定することです。この研究はまた、インペラー試作品の低圧鋳造を通じて最適化されたプロセスを検証し、同様の用途への参考資料を提供することを目指しています。 主要な研究課題: 5. 研究方法 研究計画: 本研究では、3Dプリントプロセスを最適化するために、応答曲面法(RSM)内のBox-Behnken計画(BBD)アプローチを採用しました。樹脂インクジェット量(A)、硬化剤添加量(B)、およびプリント層厚さ(C)を独立変数として、3因子3水準の実験計画を利用しました。引張強度とガス発生量を応答変数として選択しました。 データ収集方法: BBDマトリックス(論文中の表5)に従ってパラメータを変化させながら、ExOne S-Max Pro 3Dプリンターを使用して「8」の字型の試験片を印刷しました。原材料はシリカ砂、バインダーは3Dプリントフラン樹脂、硬化剤は3Dプリント硬化剤でした(仕様は表1〜3を参照)。

Read More

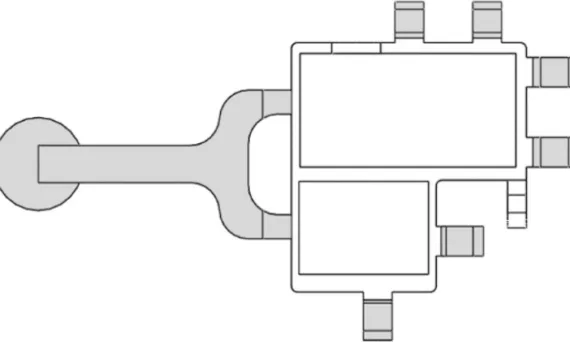

この論文要約は、The International Journal of Advanced Manufacturing Technology に掲載された論文「A computer-aided system for multi-gate gating-system design for die-casting dies」に基づいています。 1. 概要: 2. 研究背景: ダイカストにおけるゲートシステムの設計は、従来、ダイカスト専門家の深い知識と経験に大きく依存する、複雑で時間のかかる作業でした。現在の産業慣行では、業界のベストプラクティス、プロセス物理学、そして多数のデータベースを参照する必要があり、手作業による設計は「非常に時間がかかり、煩雑な作業」とされています。ダイカスト業界では、特に効果的なゲートシステムを設計するために、専門家の手作業による負担を軽減できるシステムの必要性が認識されています。 既存のダイカスト金型設計用コンピュータ支援システムは、ゲートシステム設計プロセス全体を自動化する点で不十分な場合が多くあります。市販されている多くのCADシステムでは、プロセスパラメータやゲートシステム仕様を手動で入力する必要性が依然として高いです。さらに、これらのシステムは、複雑な形状のダイカスト部品にますます必要となる、多ゲート・ゲートシステム設計の複雑さに対応できるほど洗練されていないことが多いです。 したがって、本研究は、ダイカスト業界における手作業による専門家主導のプロセスへの依存を減らし、設計効率を向上させるために、多ゲート・ゲートシステムを設計できるコンピュータ支援システムを開発する必要性によって動機付けられています。 3. 研究目的と研究課題: 主な研究目的は、ダイカスト金型における多ゲート・ゲートシステムの設計に特化したコンピュータ支援システムを開発し、実装することです。 本研究で取り組む主要な研究課題は以下の通りです。 明示的な仮説としては述べられていませんが、本研究は、以下の暗黙の研究仮説に基づいて進められています。 4. 研究方法: 本研究では、コンピュータ支援設計ツールの作成と実装に焦点を当てたシステム開発アプローチを採用しています。システムの設計は、3つの主要なモジュールを含む構造化された方法論に基づいています。 データ収集方法: システムは、「部品、プロセス、機械、材料情報」を入力として活用します。パラメータ決定のために、業界のベストプラクティスや、ワードのゲートシステムマニュアル[24]に概説されているような経験式を組み込んでいます。ゲートシステムコンポーネントのフィーチャーライブラリもCADモデル生成に利用されています。 分析方法: システムはMATLABを使用して実装されました。システムの有効性の検証は、「ダイカスト部品の例でテスト」することによって行われました。結果は「業界慣行」と比較して評価され、システムの出力の定性的な評価を示しています。 研究対象と範囲: 本研究は、「ダイカスト金型用の多ゲート・ゲートシステム設計」に特化したコンピュータ支援システムの開発に焦点を当てています。範囲は、ゲートシステムの設計とCADモデル生成に限定されており、パラメータ決定の自動化とフィーチャーライブラリの利用を重視しています。「流れのシミュレーション研究は、本研究の範囲外です。」 5. 主な研究結果: 本研究の主な成果は、多ゲート・ゲートシステム設計のための機能的なコンピュータ支援システムの開発です。システムは3つのモジュールで構成されており、設計プロセスの重要な側面を自動化することに成功しています。 統計的/定性的な分析結果: 論文には、「システムはダイカスト部品の例でテストされており、システムから得られた結果は業界慣行に準拠している」と記載されています。これは、システムの出力が確立された業界標準および専門家の期待と一致していることを示唆する、定性的な検証を示しています。 データ解釈: 結果は、提案された多ゲート・ゲートシステム設計のためのコンピュータ支援システムの実現可能性と有効性を示しています。システムは、プロセスパラメータの決定、ゲートシステム設計、およびCADモデル生成を統合することに成功し、従来複雑であったタスクへの合理化されたアプローチを提供します。業界慣行に対する定性的な検証は、システムの実際的な適用性と、ダイカスト金型設計における効率を向上させる可能性を示唆しています。 図表名リスト: 6. 結論と考察: 主な結果の要約: 本研究では、ダイカストにおける多ゲート・ゲートシステム設計のためのコンピュータ支援システムを開発することに成功しました。システムは、プロセスパラメータ、ゲートシステムパラメータ、およびフィーチャーライブラリを使用したCADモデルの生成を自動化する3つのモジュールで構成されています。ダイカスト部品の例でのテストでは、システムの結果が業界慣行と一致していることが示されました。 研究の学術的意義: 本研究は、多ゲート・ゲートシステム用の自動設計システムのギャップに対処することにより、この分野に貢献しています。業界のベストプラクティスを統合し、重要なパラメータ決定とCADモデリングの段階を自動化する体系的なアプローチを示しています。 実用的な意義: 開発されたシステムは、ダイカスト業界に大きな実用的な利点をもたらします。ダイカストエンジニアの作業負荷を軽減し、設計リードタイムを短縮し、特に多ゲートを必要とする複雑な部品の場合、ゲートシステム設計の一貫性を向上させる可能性があります。多ゲート設計を処理するシステムの能力は、産業用途における重要な利点として強調されています。 研究の限界:

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, CAD, Die casting, Microstructure, Review, STEP, Thin films, 금형

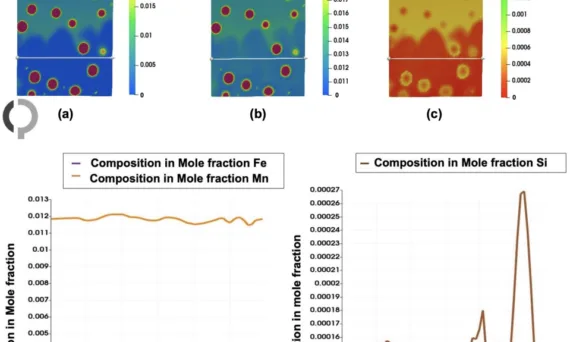

本紹介内容は[MDPI]が発行した[“Phase Field Simulation of Al–Fe–Mn–Si Quaternary Eutectic Solidification”]の研究内容です。 1. 概要: 2. 概要 / 導入 本研究では、多成分系における共晶平衡相を3次元マルチフェーズフィールドシミュレーションによって調査します。方向凝固プロセスを強調し、金属間化合物相Al13Fe4、ラメラ構造(FCC-A1)、および特定の温度で凝固された液体からの四元相ベータ-AlMnSiの成長ダイナミクスを検証します。4相反応L → Al13Fe4 + FCC-A1 + ベータ-AlMnSiによって記述される共晶変態を解析し、微細組織選択マップを作成します。このマップは、安定な成長モードと初期系組成およびラメラ間隔を関連付けます。結果は、合金元素の偏析挙動と変態速度論への影響に関する詳細な洞察を提供し、複雑な合金系における共晶微細組織の進化の理解を深めます。 3. 研究背景: 研究トピックの背景: アルミニウム合金は、優れた機械的特性と持続可能性の潜在力により、自動車、航空宇宙、輸送産業で広く利用されています。環境持続可能性に対する世界的な重視の高まりとアルミニウム合金の需要の増加は、リサイクルアルミニウム合金を組み込むことで効果的に対処できます。このアプローチは、生産コストを削減するだけでなく、エネルギー消費も削減します。一般的に使用されるアルミニウム合金の中でも、3000系は軽量性、高い機械的強度、優れた成形性[1]で注目されています。Fe、Mn、Siなどの主要な合金元素は、これらの特性を向上させる上で重要な役割を果たします。Feはダイカスト中の金型焼き付きを防止し[2]、Siは液相流動性を向上させ[3,4]、Mnは金属間化合物を安定化させ[5,6]、それによって機械的特性を向上させます。しかし、これらの元素の適切な組成を選択することは重要であり、重量分率を超えると脆い金属間化合物[7]の形成につながり、機械的性能に悪影響を与える可能性があります。したがって、相形成の有効な制御は、設計および製造中のアルミニウム合金の機械的特性を最適化するために不可欠です[8-11]。 既存研究の現状: 多成分合金の広大な組成空間を探求するために、凝固および平衡条件下での相挙動を予測するために計算手法が用いられています。熱力学モデルは、アルミニウム合金を設計するための貴重なツールです[12,13]。CALPHADアプローチは、アルミニウム合金の材料設計およびプロセス最適化に広く使用されています[1,14]。CALPHAD法の強みは、多成分系における熱力学的挙動を予測するために自己整合性のあるパラメータを使用できることにあります[8,15]。フェーズフィールドモデリングは、凝固[16]、偏析[17-19]、粒成長[20]などの複雑な系をシミュレートする別の計算アプローチであり、熱力学的に基礎付けられた偏微分方程式[21]を使用します。熱処理中の析出物の形態、サイズ、体積分率、および空間分布の変化を正確に予測することは、析出硬化効果を理解するために重要です。Al2Cu析出物のようなメソスケールシミュレーションは、これらのプロセスへの洞察を提供します[22]。フェーズフィールド法、特に拡散界面アプローチを用いたものは、明示的な界面追跡の必要性をなくすことでモデリングを簡素化します[21]。熱力学モデルによるアルミニウム合金の理解と設計は、数値シミュレーションによって強化されます。これらのモデルにより、微細組織の進化に影響を与えるさまざまな要因の分析が可能になります[22-27]。しかし、アルミニウム合金における明確な四元相の証拠は限られています。例えば、α-AlMnSi相は四元系に大きく広がり、三元系Al-Fe-Si系に近づいていますが、Al-Fe-Mn-Si系のアルミニウムリッチコーナーには安定な四元相は存在しません[28]。計算熱力学とマルチフェーズフィールドモデルを組み合わせることで、多成分系における相分布の詳細な分析が可能になります。Warmuzek [29]によれば、棒状のFCC-A1形態は、2つの主要な反応を伴う共晶変態を通じて形成される可能性があります。しかし、多成分アルミニウム合金における四元相に関する実験データは依然として不足しています。さらに、Al13Fe4は、Al-Fe-Mn-Si系において、Al基合金の微細組織と特性に影響を与える重要な金属間化合物相です。この相は、Al-Fe-Si系のAlリッチコーナーに形成される唯一の平衡相であり、共晶反応の一部として凝固中に形成されます。この相は、リサイクルアルミニウム合金で特に一般的であり、鉄はアルミニウムへの溶解度が低いため蓄積する傾向があります。Quan Liら[7]によって報告されているように、Al13Fe4金属間化合物相は、応力集中源として作用し、延性と耐食性を低下させることにより、鉄含有量の多いリサイクルアルミニウム合金の機械的特性に悪影響を与えます[30]。したがって、この相の形成、形態、および他の金属間化合物との相互作用を理解することは、その有害な影響を軽減する合金を設計するために不可欠です[31]。このような研究は、アルミニウム合金の構造性能、リサイクル性、機械的特性、および耐食性の向上に貢献します[32]。 研究の必要性: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。本研究では、FCC-A1のラメラ構造、金属間化合物析出、微細組織の進化、および四元相としてのベータ-AlMnSiの空間分布に焦点を当てています。これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。 主要な研究: 本研究は以下に焦点を当てています。 これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 5. 研究方法 研究デザイン: 本研究では、方向凝固プロセスを強調し、多成分系における共晶平衡相を調査するために、3次元マルチフェーズフィールドシミュレーションを採用しています。本研究で採用されたモデルは、Steinbachら[21,46]によって開発されたマルチコンポーネントマルチフェーズフィールド(MPF)モデルであり、OpenPhaseソフトウェアバージョン4.7を使用して実装されています。シミュレーションでは、60 × 60 × 120グリッドセル、グリッド解像度1 × 10−7 mの3Dボックスを考慮しました。 データ収集方法: 熱力学情報は、Thermo-Calcソフトウェアバージョン2021bに実装されたCALPHAD法を使用して、COST-507データベースから取得されます。システム温度は、一定の温度勾配と冷却速度[47]を考慮した凍結温度法を使用して更新されます。核生成は、核形成の障壁を超える局所的な駆動力に関連するAL Greerのアプローチ[49,50]に基づいてモデル化されました。 分析方法: フェーズフィールド法[40]は、相変態中の材料の微細組織進化をモデル化するために使用される確立された数値シミュレーション技術です。この方法では、「拡散界面モデル」を採用して、相間の相互作用を解決します。マルチフェーズフィールド(MPF)モデルは、相全体の溶質組成の進化を表す拡散方程式を組み込んでいます。熱力学的最小化は、相フィールドから導出された混合組成と個々の相分率に基づいて相濃度を決定するために不可欠です。 研究対象と範囲:

Read More

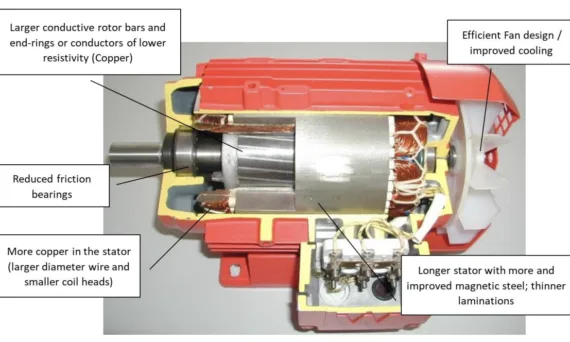

この記事では、[EU-MORE]が発行した論文「D 4.1. MOTOR SYSTEM EFFICIENCY TRENDS」を紹介します。 1. 概要: 2. 抄録または序論 論文「D 4.1. MOTOR SYSTEM EFFICIENCY TRENDS」は、エネルギー効率の重要性に対する世界的な意識の高まりと、モーターの最低エネルギー性能基準(MEPS)の実施の増加によって推進されている、モーターシステム効率の動向の概要を提供します。この文書では、モーター効率クラスの進展を強調し、IE3を超えてスーパープレミアム(IE4)およびウルトラプレミアム(IE5)レベルに達しています。誘導モーター、永久磁石モーター、同期リラクタンスモーターなど、さまざまなモーター技術について議論し、特に固定速度および可変速度アプリケーションに焦点を当てて、それらの効率とさまざまなシナリオでの適用性を評価しています。レポートでは、モーターシステムの効率を最適化する上での可変速ドライブ(VSD)の役割も探求し、強化された監視、メンテナンス、およびシステム全体のパフォーマンスのためのデジタル技術の統合について掘り下げています。 3. 研究背景: 研究トピックの背景: エネルギー効率とその複数の利点に対する意識の高まりと、モーターに関する最低エネルギー性能基準(MEPS)を実施する国が増加していることが、この研究の核心となる背景を形成しています。この世界的な傾向は、モーターのエネルギー効率の大幅な進歩を促し、IE3規格を超えてスーパープレミアム効率モーター(IE4およびIE5)を達成するに至りました。この論文は、これらの進歩とその産業応用への影響を理解する必要性に取り組んでいます。 既存研究の現状: 現在の市場では、IE4効率の誘導モーターが入手可能であり、永久磁石モーターや同期リラクタンスモーターなどの技術により、IE4およびIE5の効率限界を超えることが可能になっています。三相かご形誘導モーター(SCIM)は、その信頼性から固定速アプリケーションで依然として好まれています。しかし、ラインスタート永久磁石モーター(LSPM)やDOL同期リラクタンスモーター(SynRM)などの技術も代替として登場しています。可変速アプリケーションでは、永久磁石同期モーター(PMSM)と同期リラクタンスモーター(SynRM)は、誘導モーターに代わる効率的で信頼性の高い代替品として認識されており、同期速度でローター損失を排除することでIE5効率レベルを超えることができます。 研究の必要性: モーター効率の動向を理解することは、産業界がエネルギー効率の高いソリューションを採用し、進化するMEPS規制に準拠するために不可欠です。この研究は、利用可能なモーター技術、その効率特性、およびモーターシステムの性能をさらに最適化するためのデジタル技術の可能性に関する包括的な概要を提供するために必要です。この知識は、エネルギー節約と運用効率を最大化するために、モーターの選択、アプリケーション、およびメンテナンスに関する情報に基づいた意思決定を行うために不可欠です。 4. 研究目的と研究課題: 研究目的: このレポートの主な目的は、モーターシステムの効率における現在の動向を分析し、提示することであり、モーター設計の技術的進歩、可変速ドライブの役割、およびデジタル技術の統合に焦点を当てています。モーター技術と効率改善に関するハンドブックレベルの概要を提供し、この分野における最新の開発と機会について関係者に情報を提供することを目指しています。 主な研究内容: 研究仮説: このレポートは、記述的かつ分析的な性質のものであり、特定の仮説を検証するのではなく、動向と技術的な概要を提示することに焦点を当てています。したがって、研究仮説は明示的に定式化されていません。 5. 研究方法 研究デザイン: このレポートでは、モーター技術と効率の動向に関連する既存の文献、業界標準、および市場データのレビューに基づいた記述的研究デザインを採用しています。情報を統合して、モーターシステム効率の現状と将来の方向性に関する包括的な概要を提供します。 データ収集方法: データは、電気モーター、可変速ドライブ、およびモーターシステムにおけるデジタル技術に関連するカタログデータ、技術文献、業界レポート、および規格文書から収集されます。特定の情報源は、カタログデータに基づくISR-UC、およびVSD効率に関するIEA-4EMSAなど、文書全体で参照されています。 分析方法: 分析は質的であり、さまざまなモーター技術と効率クラスの比較評価を含みます。効率の動向、技術の比較、およびモーターシステムの性能に対するさまざまな要因の影響を示すために、図と表を通じてデータが提示されます。レポートは情報を統合して、モーターシステム効率における主要な動向、機会、および課題を特定します。 研究対象と範囲: 研究範囲は、産業応用に関連するさまざまな電気モーター技術を包含し、三相ラジアル磁束モーターに焦点を当てています。誘導モーター、同期モーター(永久磁石および同期リラクタンス)、およびこれらの技術のラインスタートバージョンが含まれます。範囲は、可変速ドライブとモーターシステムに適用可能なデジタル技術にも及びます。地理的な範囲は、主にEU-MOREのようなEU規制とイニシアチブを考慮して、ヨーロッパのコンテキストに焦点を当てています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: この調査では、モーター効率は技術の進歩と規制圧力によって推進され、継続的に向上していると結論付けています。同期モーター技術と高度な誘導モーター設計は、IE4およびIE5効率レベルを達成するための鍵となります。可変速ドライブと新興のワイドバンドギャップ半導体は、特に可変負荷アプリケーションにおいて、モーターシステムの効率を最適化する上で重要な役割を果たします。デジタル技術は、強化された監視、メンテナンス、およびプロセス最適化を通じて、さらなる効率向上に大きな可能性を提供します。ただし、これらの利点を実現するには、モーター駆動ユニットのすべてのコンポーネントを考慮し、デジタル技術の実装に対する障壁に対処するシステムレベルのアプローチが必要です。 研究の学術的意義: このレポートは、モーター効率の最新動向に関する貴重なハンドブックレベルの概要を提供し、多様な情報源からの情報を構造化されたアクセス可能な形式に統合しています。モーター技術の進化に関する学術的な理解に貢献し、高効率を達成するためのモーター設計、制御戦略、およびデジタル統合の相互作用を強調しています。さまざまなモータータイプとその性能特性の包括的な分析は、電気工学およびエネルギー効率の知識体系に追加されます。 実際的な意味合い: 調査結果は、エネルギー効率を改善し、運用コストを削減しようとしている業界にとって大きな実際的な意味合いを持っています。このレポートは、エンジニアや意思決定者が特定のアプリケーションに適切なモーター技術とVSDを選択するのに役立ちます。モーターシステムの設計と最適化に対するシステムレベルのアプローチの重要性を強調しています。さらに、状態監視、予知保全、およびプロセス最適化のためのデジタル技術の採用の利点を強調し、産業環境におけるスマートモーターシステムの実装のためのロードマップを提供します。 研究の限界と今後の研究分野:

Read More

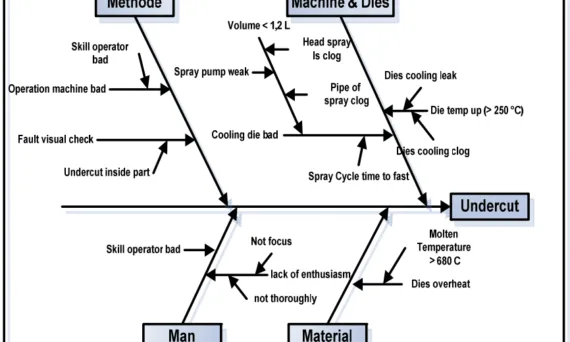

この記事では、[ARPN Journal of Engineering and Applied Sciences]が発行した論文「Corrective and preventive actions of motor cycle cylinder component leak problem on casting process」を紹介します。 1. 概要: 2. 概要またははじめに 不良品は、製造プロセスにおける望ましくない品質逸脱です。オートバイのシリンダー部品の鋳造プロセスにおいて、不良品問題は主要な問題の一つであり、その発生率は4.47%です。本研究は、目標値を3.6%に設定し、この問題を低減することを目的としています。問題分析と是正処置の開発には、品質補助ツールとしてのセブンツールを用いたPlan Do Check Action (PDCA)手法を使用しました。分析の結果、問題の原因はシリンダー部品のアンダーカットとポーラスであることが示されました。材料、機械、検査に関連する是正処置が実施されました。是正処置の結果、不良品率は3.17%に低下しました。予防処置は、将来の再発を防ぐために、不適合製品の潜在的な原因を減少させるために実施されました。 3. 研究背景: 研究トピックの背景: 今日、オートバイ産業は巨大な産業となり、製品品質に高い基準を適用しています。ファイゲンバウム(Feigenbaum, 1991)によれば、品質とは、マーケティング、エンジニアリング、製造、そして製品とサービスが顧客の期待を満たすために使用されるメンテナンスに至るまでの、製品とサービス全体の特性の組み合わせです。一方、ANSI/ASQC規格(1978)の定義に基づくと、品質とは、与えられた満足の必要性を保証できる製品またはサービスのすべての特徴と特性です。クロスビーは、トータルクオリティマネジメント(TQM)は、顧客満足度を高め、すべての管理者と従業員の関与を優先し、定量的な方法を使用する経営システムの戦略と統合であると主張しました(Bhat dan Cozzolino, 1993)。ISO 9001: 2008に基づき、品質マネジメントシステムの採用は、組織の戦略的意思決定として望ましいものです。組織における品質マネジメントシステムの設計と実施は、組織環境、さまざまな必要性、主な目的、利用可能な製品、適用されるプロセス、組織の規模と構造によって影響を受けます。 既存研究の状況: 組織は、品質方針、品質目標、監査結果、データ分析、是正処置および予防処置、および経営上の考慮事項を用いることによって、品質マネジメントシステムの有効性を継続的に改善する必要があります。組織は、再発を防止するために、不適合の原因を減少させるための是正処置を行う必要があります。予防処置は、起こりうる問題の予防に正確でなければなりません。PDCAサイクルは、継続的な改善を生み出すために使用される手法であり、作業プロセスまたはプログラムの実行に効果的に使用されます。PDCAサイクルは、一時的および永続的な改善という2種類の改善を行う可能性があります。セブンツール(7つの品質補助ツール)は日本発の用語であり、QCサークルおよび継続的改善と切り離すことはできません。セブンツールは、パレート図、特性要因図、チェックシート、ヒストグラム、散布図、フローチャート、管理図です。 研究の必要性: 不良品は、製造プロセスにおける望ましくない品質逸脱であり、産業における主要な問題の一つです。オートバイのシリンダー部品の鋳造プロセスでは、不良品問題が4.47%の割合で発生しており、これは企業の目標値である3.6%を上回っています。したがって、不良品率を目標値以下に低減するためには、是正処置と予防処置が必要です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ダイカストプロセスにおけるシリンダー部品の不良品率を低減し、企業目標である3.6%を達成することです。 主な研究: 本研究は、ダイカストで製造されたオートバイのシリンダー部品のリーク問題の原因を分析し、PDCA手法とセブンツールを用いて是正処置と予防処置を実施し、不良品率を低減することに焦点を当てています。 研究仮説: 本論文では、研究仮説は明示的に述べられていません。しかし、PDCAとセブンツールを適用し、欠陥の根本原因(アンダーカットとポーラス)を特定し、是正処置と予防処置を実施することで、不良品率を4.47%から目標値の3.6%未満に低減できると暗黙のうちに仮説を立てています。 5. 研究方法 研究デザイン: 本研究では、PDCA手法とセブンツールを用いて、オートバイのシリンダー部品の鋳造プロセスにおけるリーク問題という不良問題を分析します。研究方法のステップは、問題の明確化、研究目的の決定、文献レビュー、研究範囲の確立、データ収集と計算、データ分析、是正処置の開発、予防処置の開発、研究結果の結論です。

Read More

By userAluminium-J, Technical Data-JCAD, CFD, Die casting, Efficiency, finite element simulation, FLOW-3D, High pressure die casting, High pressure die casting (HPDC), Review, STEP

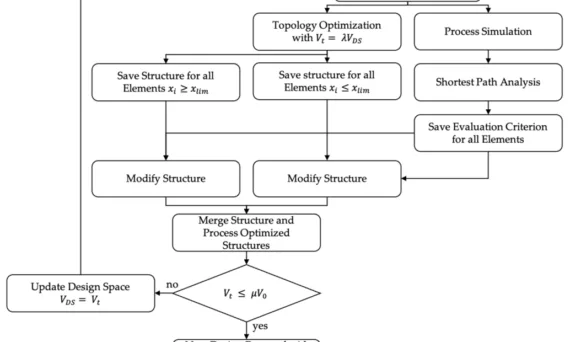

この記事では、[MDPI Materials] によって発行された論文 [“構造最適化とプロセス保証の統合:鋳造部品の陰関数モデリング”] を紹介します。 1. 概要: 2. 概要または序論 製造可能な鋳造部品の構造最適化は、依然として挑戦的で時間のかかる課題です。今日では、トポロジー最適化 (TO) に続いて、設計案の手動再構築と、設計案を保証するためのプロセス保証シミュレーションが行われています。その結果、このプロセスは満足のいく妥協点に達するまで繰り返し反復されます。この記事では、陰関数ジオメトリモデリングを使用して、構造的およびプロセス的に最適化されたダイカスト部品を自動的に生成するために、構造最適化とプロセス保証の結果を組み合わせる方法を示します。したがって、現在の設計案を評価し、2つの反復間の製造可能性の改善を定量的に測定するための評価基準が開発されました。提案された方法をテストするために、片持ち梁をプルーフの例として使用します。組み合わせた反復法は、手動で設計された部品および直接最適化アプローチと比較され、機械的性能と製造可能性について評価されます。トポロジー最適化 (TO) とプロセス保証 (PA) 結果の組み合わせは自動化されており、設計案の手動再構築を大幅に強化することが示されています。さらに、製造可能性の改善は、計算量を削減しながら、この分野の以前の研究と同等以上であり、反復時間を大幅に短縮するために適切なメタモデルの必要性を強調しています。 3. 研究背景: 研究トピックの背景: 今日の製品開発は、市場投入までの時間の短縮と、エラーを最小限に抑えた製品設計の必要性によって特徴付けられます。したがって、部品は構造的に最適化され、プロセスも最適化されるべきです。なぜなら、最適化されたプロセス設計は、製造コストと不良率を削減するからです [1]。これらの最適化タスクは時間がかかり、高度な専門知識を必要とし、その結果を複数の手作業と組み合わせる必要があります。その結果、鋳造部品の構造最適化とプロセス保証を組み合わせるデジタルエンジニアリングには、大きな可能性があります [1-4]。 既存研究の現状: 基本的に、構造とプロセスの最適化は、2つの専門部門間で分担されており、部門間で部品が反復的に引き渡されます。各部門は、それぞれのプロセス用に取得したファイルを準備する必要があり、その後、最適化結果に基づいて新しい部品を手動で再設計する必要があります。このプロセスは、満足のいく妥協点に達するまで繰り返されます [1,2]。したがって、この記事では、構造的およびプロセス的に最適化された部品を自動的に作成するために、陰関数モデリングによる構造最適化とプロセス保証 (PA) の組み合わせに取り組みます。鋳造部品の構造最適化に関する既存の研究には、最小フィーチャサイズ、対称性、押し出しなどの製造制約を伴うトポロジー最適化 (TO) が含まれます。プロセスシミュレーションは、既知の形状の金型またはインゲートシステムを最適化するために使用されます。プロセス知識は、製造制約によって市販のTOに組み込まれていますが、プロセス知識のTOへのより深い統合は限られています。フルスケールの鋳造プロセスシミュレーションをTOに組み込んだ既存の研究は、高い反復時間のために計算コストが高くなります。 研究の必要性: 文献には、HPDC (高圧ダイカスト) および LPDC (低圧ダイカスト) 用の形状連動評価基準の開発に関するギャップがあり、TO中のプロセスシミュレーションの必要性を潜在的に減らすことができ、それでも設計案の製造可能性を質的に記述するのに十分な情報を示すことができます。設計案の形状を修正するための評価基準を調査し、プロセス全体を完全に自律化するために自動化を高度化する必要があります。この記事では、部品形状の修正のみに焦点を当てており、例えば [33] に示されているようなインゲートシステムの修正は、この記事の範囲外です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、TOとPAの結果を自動的に組み合わせ、構造的およびプロセス的に最適化された設計案を作成するための新しいワークフローを提示することです。鋳造プロセスベースの基準に基づいて、構造的に最適化された形状は、製造可能性を高めるために陰関数モデリングを介して修正されます。長期的な目標は、開発された基準を評価するためのメタモデルで鋳造プロセスシミュレーションを置き換えることです。 主な研究課題: 主な研究課題は、鋳造プロセス用の形状連動評価基準の機能性を開発し、証明することに焦点を当てています。ワークフローは、プロセス知識を鋳造部品のTOに統合し、陰関数モデリングを使用してTOとPAの結果を組み合わせます。PAには、CFDベースのプロセスシミュレーションに続いて、最短経路解析と評価基準の計算が使用されます。 研究仮説: 提案されたワークフローは、標準的なTO部品と比較して製造可能性が向上した新しい設計案をもたらすでしょう。TOとPAの組み合わせは、構造的およびプロセス的に最適化された部品につながるでしょう。 5. 研究方法 研究デザイン: この研究では、TOとPAを並行して実施し、その後、陰関数モデリングを使用してそれぞれの最良の側面を組み合わせるワークフローを採用しています。ワンステップ最適化と反復最適化アプローチを区別しています。ワークフローは、HPDCプロセスとLPDCプロセスの両方でテストされています。 データ収集方法: TOには、nTopologyソフトウェア (バージョン 3.0.4) と、SIMPを備えた密度ベースのTO法が使用されています。プロセスシミュレーションは、Flow-3D

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, Applications, CAD, Die casting, Efficiency, High pressure die casting, Microstructure, Review, STEP, 자동차 산업

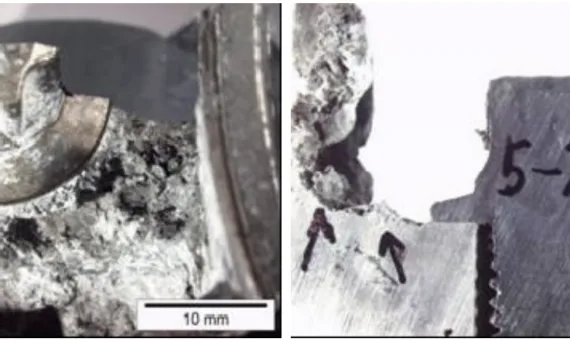

本記事では、ResearchGateで発行された論文「New Generation of Brake Callipers to Improve Competitiveness and Energy Savings in Very High Performance Cars」をご紹介します。 1. 概要: 2. 概要または序論 近年の材料科学および製造プロセス研究は、エネルギー消費と軽量化に焦点が当てられています。軽合金と半凝固プロセスは、自動車および航空宇宙産業への応用において有望な技術として浮上しました。効果的な微細構造制御は、部品の機械的挙動にとって非常に重要です。鍛造は最適な方法ですが、コストも最も高くなります。鋳造はより経済的ですが、欠陥が発生する可能性があります。半凝固プロセスは、鋳造と鍛造の間のギャップを埋め、欠陥制御を改善します。スクイズキャスティング、チクソフォーミング、レオキャスティングなどの新しい半凝固法は、鍛造と同等の特性を持つ部品を製造できます。半世紀にわたる開発にもかかわらず、より詳細なレオロジーデータが必要です。これらのプロセスは、欠陥を減らし、表面品質と寸法精度を向上させます。主要な課題は、研究室の技術を手頃な価格での大量生産に移転することです。本論文では、高性能産業部品、特にブレーキキャリパーの競争力と省エネを向上させるために、特殊セラミックロストコアを使用したレオキャスティングプロセスのさらなる最適化段階を紹介します。この方法は、重力鋳造と比較して、機械的特性と美的特性を向上させながら、適切な強度を維持し、高性能車および将来の応用分野での使用を促進します。 3. 研究背景: 研究テーマの背景: 本研究は、特に産業用自動車および航空宇宙用途において、材料科学および製造プロセスにおけるエネルギー消費と軽量化に対する要求の高まりという背景の下で行われています。軽合金と半凝固プロセスは、これらの要求を満たす有望なソリューションとして特定されています。微細構造の制御は、製造された部品の機械的挙動を決定する上で非常に重要であることが強調されています。 既存研究の現状: 鍛造は高性能部品の製造に最適な方法として認識されていますが、最もコストのかかる方法でもあります。鋳造技術は経済的にはより競争力がありますが、伝統的にボイド、空洞、介在物、酸化物などの欠陥が発生しやすく、鍛造と同等の性能レベルを達成できません。半凝固プロセスは、このギャップを埋め、改善された欠陥制御を提供する手段として浮上しています。既存の研究では、スクイズキャスティング、チクソフォーミング、レオキャスティングなどの半凝固法を探求し、新しい製造ルートを通じて鍛造に匹敵する性能を達成しようとしています。しかし、これらのプロセスをさらに最適化するためには、より詳細なレオロジーデータに対する継続的なニーズがあります。 研究の必要性: 過去半世紀にわたる半凝固鋳造における著しい進歩にもかかわらず、これらのプロセスを最適化するためには、追加の、より詳細なレオロジーデータに対する需要が依然として存在します。研究室から産業界への技術移転は、手頃な価格での大量生産のための中心的な課題のままです。特にブレーキキャリパーのような高性能自動車用途において、競争力と省エネを向上させるために生産プロセスを最適化する必要があります。本研究は、高性能部品の大量生産に適したレオキャスティングプロセスをさらに開発および最適化することにより、これらのニーズに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、最適化されたレオキャスティングプロセスを使用して新世代のブレーキキャリパーを開発することにより、高性能車の競争力と省エネを向上させることです。これには、ブレーキキャリパーに適切な強度を維持しながら、重力鋳造と比較して、機械的特性の向上と優れた美的特性を達成することが含まれます。 主要な研究: 主要な研究は、レオキャスティングプロセスを使用したブレーキキャリパーの製造と、製造プロセスにおける特殊セラミックロストコアの実装に焦点を当てています。本研究では、これらのレオキャストブレーキキャリパーの機械的特性、微細構造、および大量生産の可能性を調査します。 5. 研究方法 研究デザイン: 本研究では、ブレーキキャリパー製造のためのレオキャスティングプロセスの開発と最適化に焦点を当てた実験的デザインを採用しています。これには、ATS Companyによって開発された革新的なレオキャスティングプロセスと、TCS垂直油圧プレスRotorone 400トンモデルを使用することが含まれます。プロセスでは、A357合金とセラミックロストコアを使用します。 データ収集方法: データは、以下を通じて収集されました。 分析方法: 分析方法は以下を含みました。 研究対象と範囲: 研究対象は、セラミックロストコアを用いたレオキャスティングプロセスによってA357アルミニウム合金を使用して製造されたブレーキキャリパーです。研究の範囲は、これらのブレーキキャリパーの大量生産のためのレオキャスティングプロセスを最適化し、それらの機械的および美的特性を評価することに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: Figure名リスト: 7. 結論: 主な調査結果の要約:

Read More

本概要は、欧州アルミニウム協会が発行した「The Aluminium Automotive MANUAL」に基づき、アルミニウムを使用した自動車車体および車体部品の製造におけるダイカスト技術の適用に焦点を当てています。 1. 車体部品およびモジュール: 2. エンジンクレードルおよびエンジンマウント: 3. サスペンションストラットドーム: 4. フロントエンドキャリア: 5. クロスカービーム(インストルメントパネルサポート): 6. リアフレーム: 7. 車体構造におけるその他のアルミニウム部品:

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Magnesium alloys, STEP, STP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、’9th European All-Wheel Drive Congress Graz’ が発行した「Applicability of high strength thread forming Aluminum bolts in magnesium power train components」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要 「パワートレイン部品のマグネシウム製クランプ部品と組み合わせたアルミニウム製ねじ込みボルトは、コストと重量を削減する高い可能性を提供します。本論文では、マグネシウムナット材における高強度ねじ込みボルトの適用性について、アルミニウムボルトとMgナット材の機械的特性、クリープとリラクゼーション、およびボルト接合部の腐食挙動に焦点を当てて議論します。」 序論 「マグネシウムパワートレイン部品を締結するための現在の技術は、メートルねじ鋼またはアルミニウムボルトの使用です。使用される材料の物理的および化学的特性により、高温での高い締結荷重損失や、費用のかかる腐食保護システムを必要とする強い腐食攻撃などの困難な問題が発生します。本論文の目的は、機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価することです。このボルト締結システムの利点は、鋼製ボルトと比較して軽量化、締結荷重損失の低減、接触腐食の低減、およびねじ込み技術(穴あけおよびねじ切り作業の排除)の使用によるコスト削減です。 ギアボックスなどのパワートレイン部品は、現在、主にアルミニウム合金から製造されています。CO2排出量を削減するというプレッシャーにより、OEMおよびサプライヤーは車両の重量を削減することを余儀なくされています。そのための選択肢の1つは、アルミニウム合金をマグネシウム合金に置き換えることです。しかし、マグネシウムは、特に腐食とリラクゼーションに関して、締結技術を適合させる必要があります。」 3. 研究背景: 研究トピックの背景: 現在のマグネシウムパワートレイン部品の締結ソリューションは、主にメートルねじ鋼またはアルミニウムボルトを利用しています。しかし、これらの従来の方法では、高温での著しい締結荷重の損失や腐食攻撃を受けやすいなどの課題に直面しています。これらの問題は、複雑で費用のかかる腐食保護システムを必要とします。自動車産業におけるCO2排出量と車両重量の削減への推進は、ギアボックスなどのパワートレイン部品において、アルミニウム合金をより軽量なマグネシウム合金に置き換えることを推進しています。この移行には、特にマグネシウム用途における腐食およびリラクゼーション性能に関して、締結技術の適合が求められます。 既存研究の現状: 自動車におけるアルミニウムボルトの既存の用途は、主に機械加工されたねじ山を採用しており、通常は合金EN AW 6056(AlSi1MgCuMn)およびEN AW 6013(AlMg1Si0,8CuMn)を使用しています。しかし、ねじ込みアルミニウムボルトは、特に高いねじ山被覆率を持つダイカストコア穴において、ねじ山形成中のナット材の抵抗により、より高い強度特性を必要とします。現在の規格および出版物は、主にメートルISOねじ山と組み合わせて機械加工されたメートルナットねじ山に対処しており、マグネシウムにおけるねじ込みの特定の考慮事項を無視しています。 研究の必要性: 本研究は、特にマグネシウム部品用に調整された高強度ねじ込みアルミニウムボルトを開発および評価する必要性によって必要とされています。このアプローチは、鋼製ボルトと比較して軽量化を達成し、締結荷重の損失を最小限に抑え、接触腐食を低減し、穴あけおよびねじ切り作業を排除することにより、ねじ込み技術を通じてコスト削減を実現することを目的としています。機械的特性、リラクゼーション挙動、および耐食性の包括的な評価は、要求の厳しいパワートレイン環境におけるこの締結ソリューションの適用性を検証するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主要な研究目的は、「機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価すること」です。 主要な研究: 本論文は、「マグネシウムナット材における高強度ねじ込みボルトの適用性」の評価に焦点を当てており、特に以下の点を強調しています。 研究仮説: 正式な仮説として明示されていませんが、研究は「マグネシウム合金に使用されるねじ込み高強度アルミニウムボルトは、コストと重量を削減する大きな可能性を提供する」という暗黙の前提の下で実施されています。この研究は、機械的特性、リラクゼーション、および耐食性において許容可能な性能を示すことにより、この可能性を検証することを目的としています。 5. 研究方法 研究デザイン: 本研究では、異なる材料の組み合わせと条件の比較試験を含む実験的デザインを採用しています。この研究では、静的および動的負荷、高温、および腐食環境下でのさまざまなマグネシウムダイカスト合金におけるねじ込みアルミニウムボルトの性能を調査します。 データ収集方法: データは、一連の管理された実験を通じて収集されました。 分析方法:

Read More

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-1417-570x342.webp)