user 06/03/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Review , STP , 자동차 산업 本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Computational Materials Engineering and Artificial Intelligence for Sustainable Casting Industry」に基づいています。 1. 概要: 2. アブストラクト: 世界の金属鋳造産業は、炭素削減とカーボンニュートラルに関連する莫大な持続可能性と規制の課題に直面しています。統合計算材料工学(ICME)技術と、最近の人工知能(AI)および機械学習(ML)のブームによって可能になった金属鋳物のデジタル設計と製造は、業界がこれらの課題を克服するための大きな機会を提供します。本プレゼンテーションでは、ICMEアプローチを使用した鋳造合金設計とプロセス革新のいくつかの例を示します。また、鋳造品質管理と特性予測をサポートするためのAI/MLツールの適用事例も紹介します。さらに、持続可能な成長のためにICMEとAI/MLツールを組み合わせて金属鋳造産業を活性化し、革命を起こすための将来の機会についても議論します。 3. 緒言: 金属鋳造を含む材料および製造業は世界経済の根幹ですが、同時に気候変動に対する責任も負っており、その脱炭素化は炭素緩和戦略の重要な優先事項となっています。2050年までに気候中立を達成するというパリ協定の目標を達成するために、米国、中国、欧州連合を含む主要経済国は野心的な排出削減目標を発表しています。そのため、世界の鋳造業界は、特に自動車産業をはじめとするあらゆる分野の顧客がクリーンエネルギーと持続可能な生産に移行しているため、炭素排出削減に関連する莫大な規制上および持続可能性の課題に直面しています。現在、産業排出量の大部分は鉄鋼(24%)とアルミニウム(3%)の生産によるものです。しかし、これらの金属のリサイクル率は驚くほど低く、鉄鋼で45%、アルミニウムで30%です。これらの再生不可能な金属の循環性を高め、製造活動におけるエネルギー消費を削減することは、カーボンニュートラルな社会と循環型経済に大きく貢献するでしょう。Figure 1は、1)より良い材料設計と製造/エネルギー効率による使用量の削減/延長、2)修理、再利用、再製造、リサイクル、3)限定的だがクリーンな一次材料生産、4)再生不可能な材料の廃棄を最小限またはゼロにすることによって達成できる材料循環と持続可能性のビジョンを示しています。 4. 研究の概要: 研究トピックの背景: 世界の金属鋳造産業は、炭素削減目標とカーボンニュートラルへの推進により、持続可能性と規制に関する大きな圧力に直面しています。自動車のような主要な顧客セクターはクリーンエネルギーに移行しており、サプライヤーに持続可能な生産慣行を要求しています。 従来の研究の状況: 統合計算材料工学(ICME)は、計算ツールを介して取得された材料情報を工学製品の性能解析および製造プロセスシミュレーションと統合する手法として登場しました。これは、多くの場合均一な材料特性に依存する従来のCAD/CAE/CAMアプローチとは対照的です。人工知能(AI)と機械学習(ML)は急速に発展している分野であり、MLは特定の目的のために予測や決定などの出力を生成するシステムとして定義されます。鋳造シミュレーションとデジタル製造ツールはますます採用されています。 研究の目的: 本プレゼンテーションの目的は以下の通りです。 中核研究: 本研究の中核は、金属鋳造産業における持続可能性の課題に対処するためのICMEおよびAI/ML技術の適用と統合に焦点を当てています。これには、先進的な合金設計(Figure 2に示されるリサイクルアルミニウム合金など)およびプロセス開発(Figure 3)のためのICMEの活用、ならびに予測的品質管理、特性予測(Figure 4に示されるUTS予測など)、および製造プロセスの最適化のためのAI/MLの利用が含まれます。本研究は、これらのデジタルツールが材料の循環性、エネルギー効率、および全体的な持続可能性をどのように向上させることができるかを探求します。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造産業における持続可能性を向上させるための統合計算材料工学(ICME)および人工知能/機械学習(AI/ML)手法の適用について議論するプレゼンテーションおよびレビューです。革新と応用の例を強調し、将来の方向性を示します。 データ収集と分析方法: 本稿では、以下の使用と結果について説明し、参照しています。 研究トピックと範囲: 本稿で議論されている研究トピックと範囲は以下の通りです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 金属鋳造は長い歴史を持っていますが、現在、そのカーボンフットプリントに関連する重大な技術的および社会的課題に直面しています。業界がリサイクル合金の使用と循環材料経済の概念を受け入れることが不可欠です。これらの課題を克服するために、鋳造業界は効率を改善し、エネルギー消費を削減するために新しいICMEおよびAI/MLツールを活用する必要があります。さらに、輸送業界がクリーンエネルギー技術に移行するにつれて、ICMEおよびAI/MLが重要な役割を果たすことができる軽量で高性能な鋳物に対する機会が生まれるでしょう。 8. 参考文献: 9.

Read More

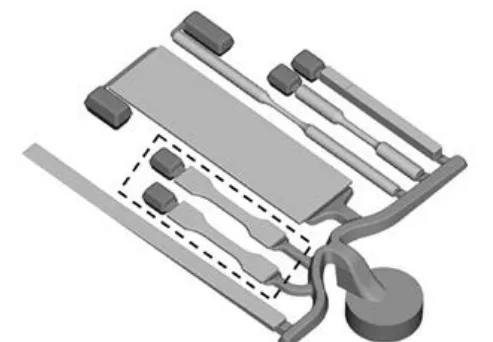

本紹介論文は、「La Metallurgia Italiana」によって発行された論文「Influence of Mg and Ti on both eutectic solidification and modifying efficiency in Sr-modified Al-7Si cast alloys」に基づいています。 1. 概要: 2. 抄録: マグネシウム(Mg)とチタン(Ti)は、市販のA356合金に常に存在する主要な合金元素であり、ストロンチウム(Sr)は共晶組織の良好な改質を達成するために一般的に添加されます。ほとんどの研究は市販のA356合金におけるストロンチウムの役割に焦点を当ててきましたが、マグネシウムとチタンがストロンチウムの改質効率と相互作用する可能性についてはほとんど注意が払われていませんでした。これらの観点から、本研究は、Sr改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を調査することを目的としています。共晶凝固経路におけるSrの役割を評価するために、冷却曲線分析と共晶シリコン粒子の定量的微細組織評価を組み合わせて実施しました。熱分析結果は、マグネシウムを含む合金がAl-7Si合金と比較して、共晶凝固の熱パラメータが5 °C以上大幅に低下することを示しています。一方、チタンは同じ凝固特性に対してわずかな影響しか及ぼさないようです。金属組織学的調査およびシリコン粒子のいくつかの幾何学的パラメータの関連する統計分析は、マグネシウムとチタンの存在が粒子の寸法と形態の両方の変化を誘発することを示しています。その結果、これらの実験結果は、チタンやマグネシウムなどの合金元素が冷却曲線から得られる熱パラメータに及ぼす影響を、熱分析を使用してストロンチウム改質効率を評価する際に考慮に入れる必要があることを示唆しています。 3. はじめに: Al-Si合金は、その軽量性、良好な鋳造性、低コスト、および凝固プロセスから生じる微細組織に依存する有利な機械的特性により、自動車および航空機鋳造部品の広大な多様に使用される主要なアルミニウム合金です。この点に関して、溶湯接種[1,2]、合金化[3]、および熱処理プロセスのパラメータ調整[4]による特性改善に関するかなりの量の研究が行われてきました。合金の凝固挙動を制御するために、熱分析(TA)は金属鋳造産業にとって効果的な技術であることが証明されています。この非破壊的かつ迅速なオンライン監視方法は、実際には、溶湯品質を評価し、鋳造前に処理パラメータを監視することを可能にします。TAは、結晶粒微細化および改質の程度[5,6]、一次相および共晶相の両方の凝固領域に関連する特性温度[7,8]、および金属間化合物形成[9]に関する情報を提供できます。共晶シリコン相の微細化と冷却曲線の関連する変化に関しては、この側面は文献で広範囲に調査されてきました。共晶成長温度の低下は、溶湯の改質レベルを評価するために使用されており、共晶相の熱的および微細組織的パラメータ間の相関を示唆しています[10]。対照的に、改質剤と合金元素間の相互作用およびそれがTA冷却曲線に及ぼす影響に焦点を当てた科学的研究は比較的不足しています[11,12]。 4. 研究の要約: 研究テーマの背景: マグネシウムとチタンは、市販のA356(Al-7Siベース)合金の一般的な合金元素であり、ストロンチウムはしばしば共晶改質のために添加されます。Srの役割はよく研究されていますが、MgとTiがSrの改質効率と相互作用する機構はあまり理解されていません。Al-Si合金の微細組織的および機械的特徴に対する合金元素の影響は十分に確立されており、TAは溶湯品質管理の効果的な手法として受け入れられつつあります。しかし、特に合金元素の相互作用を考慮したTAを介したSr改質効率の評価など、化学組成が冷却曲線パラメータに及ぼす影響については、これまでほとんど注意が払われていませんでした[11,34]。 従来の研究状況: 微細組織の制御、特にシリコン粒子のサイズと形態は、Al-Si合金の特性にとって重要です。化学的改質は、多くの場合ストロンチウムを用いて行われ、粗大な板状シリコンを微細な繊維状組織に変化させます[8,13,14]。マグネシウムは、Mg₂Siの析出を促進し、Al-Si鋳造合金の機械的特性を改善するために添加されます。いくつかの研究では、マグネシウム添加がシリコン粒子の改質レベルをわずかに増加させることが示唆されています[21]。さらに、ナトリウムまたはストロンチウムが存在しない場合でも、マグネシウムは粗大な層状から針状への形態変化を可能にしますが、繊維状組織は達成されず、したがって弱い改質効果を示します[11,22]。Al-Si合金の機械的特性を改善する別の方法は、一次アルミニウムの結晶粒サイズを小さくすることです。したがって、チタンの溶湯への添加は、その潜在的な結晶粒微細化効果のために一般的な鋳造所の慣行です[23]。これにもかかわらず、いくつかの最近の研究は、チタンが実際に一次アルミニウム相の結晶粒を微細化するが、二次デンドライトアーム間隔(SDAS)には有意な影響を与えず、したがって機械的特性のわずかな向上しかもたらさないことを示しています[7]。チタンの存在は、熱分析パラメータにもいくつかの影響を示します。Xuら[7]は、A357合金への0.2 wt.%から0.8 wt.%のチタン添加が、一次相特性温度の上昇と再輝の抑制を引き起こすことを報告しました。他の研究では、チタンが冷却曲線の共晶領域にも影響を与え、特性温度パラメータを低下させることが強調されています[24]。定量的微細組織調査に関しては、近年、合金元素と熱処理プロセスの両方の影響が、統計的アプローチと組み合わせた画像解析によって深められてきました。これらの点に関して、定量的画像解析とシリコン粒子分布に特に注意が払われています。Alexopoulosら[25]は、シリコン粒子サイズと平均伸びの間に相関関係を見出し、合金元素の添加がシリコン粒子のサイズ分布の変化に反映されると結論付けました。Tiryakioğlu[26]は、540 °Cでの異なる処理時間での溶体化処理を調査し、共晶シリコンのサイズとアスペクト比分布に対するそれらの影響を評価しました。特に、報告された研究では、3パラメータ対数正規分布が等価直径とアスペクト比の両方に最もよく適合することがわかっています[26]。そうでなければ、いくつかの研究では、異なる結晶粒微細化剤[27]、合金元素[22]、複合改質元素および凝固速度[8,28]の影響を、シリコン粒子の特性パラメータの平均値の変化とそれらの標準偏差を単に考慮することによって評価しました。一方、一部の著者は、平均値の大きなばらつきのために、上記のパラメータの中央値を考慮しました[10,29]。冷却曲線の分析は、凝固プロセスを制御し最適化するための効果的なアプローチであることが示されており、TAは、低共晶シリコン合金の改質度を評価するために鋳造現場で広く使用されています。特に、未改質合金と改質合金の共晶成長温度の差は、改質レベルを評価するために広く使用されています[9,10]。さらに、再輝や共晶プラトーの持続時間など、他の温度および時間関連パラメータが、シリコン改質の制御のために提案されています[8,32,33]。結果に影響を与える可能性のある実験変数および問題(例えば、未改質溶湯の冷却曲線との比較の可能性、冷却速度の変動性、溶湯およびるつぼ温度の安定性)の中で、合金元素の凝固経路への相互作用はこれまで広範囲に調査されていません。HeuslerとSchneider[11]は、Al-11%Si合金におけるナトリウムおよびストロンチウムの改質効率に対するマグネシウムの影響について、冷却曲線による系統的な調査を行いました。Tahiriら[12]は、A356合金の冷却曲線と微細組織に対する結晶粒微細化剤とストロンチウムの複合添加の影響を調査し、TiB2とストロンチウム間の部分的反応がストロンチウムの改質効率の部分的低下につながると報告しました。 研究の目的: 本研究は、ストロンチウム改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を実験的に調査することを目的としています。具体的には、マグネシウムとチタンの添加から生じるストロンチウム改質合金の共晶相凝固の変化を調べます。また、冷却曲線分析と共晶シリコン粒子の定量的金属組織学的調査に基づく複合的アプローチを通じて、共晶相変化の定量的証拠を提供することを試みます。 コア研究: 本研究の中核は、Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Tiの3種類のSr改質Al-Si合金を調製することにあります。研究は、特に共晶凝固領域におけるこれらの合金の凝固中の冷却曲線を分析し、熱パラメータを決定することに焦点を当てています。これは、画像解析と統計的手法を用いた共晶シリコン粒子の等価直径と真円度を含む定量的微細組織評価と組み合わされます。MgとTiの添加がSr改質効率に及ぼす相互作用効果は、異なる合金間でこれらの熱的および微細組織的パラメータを比較することによって評価されます。 5. 研究方法 研究デザイン: 3種類の参照合金(Al-7Si、Al-7Si-0.4Mg、Al-7Si-0.4Mg-0.12Ti)を調製しました。一次アルミニウムインゴット、純シリコン、純マグネシウム、およびAlTi10マスター合金を適宜使用しました。溶湯は窒素で脱ガス処理されました。AlSr15マスター合金を添加して、目標ストロンチウム含有量100 ppmを達成しました。実際の化学組成は、光学発光分光計(OES)分析によって検証されました(Tab. 1)。熱分析は、予熱した鋼製カップに溶湯を注入して実施し、冷却曲線はTA試験から切り出した試料について定量画像解析(IA)を実施して記録しました。 データ収集・分析方法: 熱分析(TA): 冷却曲線は、カップの中心、底部から15mmの位置に配置されたK型熱電対(直径1.5mm)を使用して記録されました。温度と時間のデータは20Hzの周波数で記録されました。冷却曲線とその一次微分は、平滑化、曲線フィッティング、および特性凝固温度(Tmin、TG)の決定のために、専用のMatlab®コードを使用して処理されました。再輝過冷度(ΔTE = TG – Tmin)および共晶成長温度の低下(ΔTG)が計算されました。TG,0(未改質合金の成長温度)は、Eq. 1

Read More

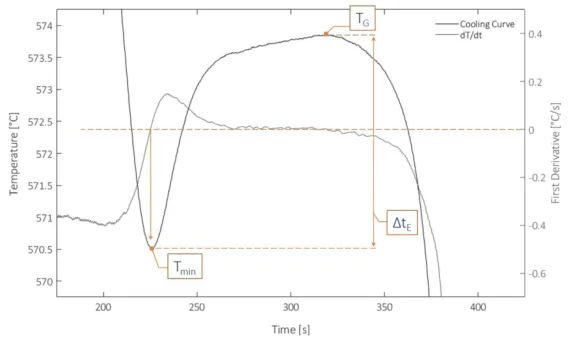

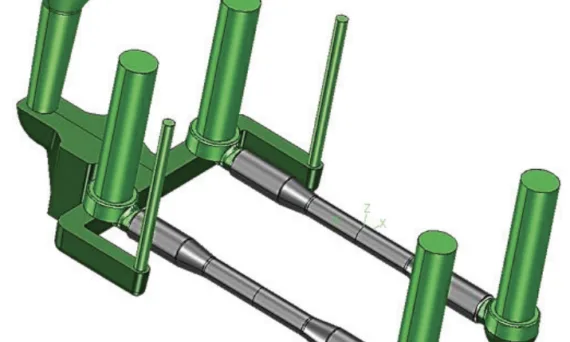

user 04/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , IGES , Magnesium alloys , Microstructure , Quality Control , Review , 금형 この論文概要は、Metal誌に掲載された論文「Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived」に基づいています。 1. 概要: 2. 研究背景: 研究トピックの背景: 金属鋳造業界は、e-モビリティ、ギガキャスティング技術の出現、環境への配慮の高まりなど、市場と製品の変化によって変化を迫られています。パートIでは、これらの変化する市場と製品、境界条件について議論しました。パートIIでは、業界内の技術開発に焦点を当て、一般的なトレンドと課題への対応としての新技術と再評価技術について考察します。 既存研究の現状: 金属鋳造技術は、Gartnerのハイプサイクルやコンドラチエフ波などの技術中心モデルや経済レベルの観察によって説明できるサイクルを経験しています。鋳造業界は、市場の変化や境界条件の変化に関連する影響を受けており、これらの影響はパートIで議論されています。 研究の必要性: 金属鋳造技術は直線的に進化するのではなく、サイクルを経験します。新しいアイデア、市場ニーズ、特許の満了などが技術の再興を後押しする可能性があります。鋳造業界は、市場と境界条件の変化に関連する影響を受けており、新技術と再評価技術を議論し、今後の研究の方向性を示す必要があります。 3. 研究目的と研究課題: 研究目的: 本研究の目的は、金属鋳造業界における技術開発を調査し、新技術と再評価技術を議論することです。読者に今後の研究のための出発点を提供することを目的としています。 主要な研究課題: 研究仮説: 本論文は概要レベルであり、特定の研究仮説は立てられていません。しかし、論文全体を通して、新技術と再評価技術が金属鋳造業界の将来にとって重要であるという暗黙の仮説が存在します。 4. 研究方法 研究デザイン: 本研究は、金属鋳造技術の現状、課題、トレンドに関する文献レビューに基づいた解説記事です。パートIで議論された境界条件と対照的に、パートIIでは技術指向のアプローチを採用しています。 データ収集方法: 本研究は、既存の文献、特に金属鋳造技術に関する学術論文、業界レポート、および専門家の意見に基づいて情報収集を行っています。図2は、Google ScholarとScopusからの半凝固鋳造技術に関する出版数を引用しています。 分析方法: 本研究は、文献レビューに基づいて、金属鋳造技術の現状、課題、トレンドを記述的に分析しています。技術的な観点から、主要な新技術と再評価技術を特定し、それらの利点と限界を評価しています。 研究対象と範囲: 本研究は、金属鋳造業界、特に高圧ダイカスト(HPDC)およびアルミニウム合金鋳造に焦点を当てています。ただし、議論はより広範な金属鋳造技術にも関連しています。 5. 主要な研究結果: 主要な研究結果: データ解釈: 図2は、半凝固鋳造技術に関する出版数が、レオキャスティングでは近年増加傾向にあるものの、チクソキャスティングでは減少傾向にあることを示しています。図3は、レオキャスティング技術の応用例として、薄肉のラジオフィルターが製造可能であることを示しています。図4は、レオキャスティングが、従来の鋳造法と比較して、強度を維持しながら延性を向上させる可能性があることを示唆しています。図5は、複合鋳造における接合強度を向上させるための設計原則を示しています。図6は、複合鋳造とハイブリッド鋳造が、複雑な形状や機能統合を実現できることを示しています。図7は、コラプシブルコアが、複雑な内部形状を持つ鋳造部品の製造を可能にすることを示唆しています。図8は、3D砂型プリンターが、複雑なコアパッケージを製造できることを示しています。図9は、スマート鋳造を実現するための設計原則を示しています。図10は、スマート鋳造が、製品の継続的な進化を可能にすることを示唆しています。図11は、HPDCプロセスにおけるデータ収集の複雑さを示しています。図12は、ラムダアーキテクチャが、リアルタイム性と正確性のバランスを取るためのデータ処理アーキテクチャであることを示しています。図13は、データ分析が、鋳造プロセスの理解、特性評価、予測、制御に役立つことを示唆しています。図14は、デジタルツインが、鋳造プロセスの設計と生産段階の両方をカバーできることを示しています。 図の名前リスト: 6.

Read More

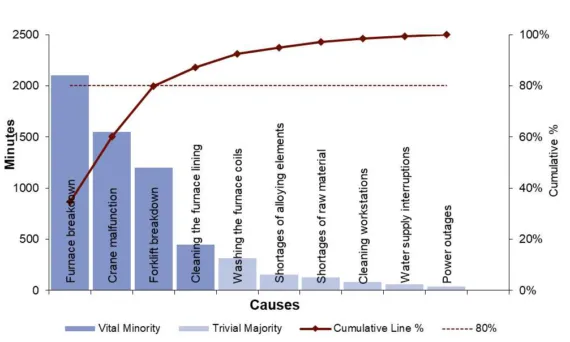

user 04/10/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Aluminium die coating , aluminum alloys , Aluminum Casting , CAD , Die casting , Microstructure , Quality Control , Sand casting , secondary dendrite arm spacing , Thin films , 자동차 산업 本紹介論文は、「Jönköping University, School of Engineering, Dissertation Series No. 084」によって発行された「The Effect of Microstructural Features, Defects and Surface Quality on the Fatigue Performance in Al-Si-Mg Cast Alloys」論文に基づいています。 1. 概要: 2. 抄録: 地球温暖化により、産業界は二酸化炭素(CO2)排出量を削減するために、より軽量な部品を製造する必要に迫られています。これを達成するための有望な候補として、アルミニウム-シリコン(Al-Si)鋳造合金があり、高い重量対強度比、優れた耐食性、良好な鋳造性を提供します。しかし、これらの合金の機械的特性のばらつきを理解することは、重要な用途向けの高性能部品を製造する上で不可欠です。欠陥や酸化物は、機械的特性に悪影響を与えるため、疲労用途において鋳造部品が不合格となる主な理由です。 Al-Si鋳物におけるα-アルミニウム素地、Al-Si共晶、表面粗さ、気孔、水素含有量、酸化物、金属間化合物などのパラメータと疲労性能との相関関係に関する包括的な理解は、まだ達成されていません。 本論文で提示された研究では、最先端の実験技術を用いて、周期的荷重下でのAl-Si-Mg鋳造合金の機械的特性およびき裂発生・進展挙動を調査しました。走査型電子顕微鏡(SEM)と電子後方散乱回折(EBSD)、デジタル画像相関法(DIC)、集束イオンビーム(FIB)加工を組み合わせたその場(In-situ)周期的試験を実施しました。これらの技術により、水素含有量、表面粗さ、酸化物、金属間化合物相を含む、疲労性能に影響を与えるパラメータに関する包括的な研究が可能になりました。具体的には、溶湯品質、銅(Cu)含有量、酸化介在物(oxide bifilms)、表面品質、および気孔率の影響を調査しました。 熱処理されたAl-Si合金におけるCu濃度の増加は、金属間化合物相の量を増加させ、き裂挙動に影響を与えました。さらに、高ひずみ領域から遠く離れた領域であっても、き裂発生サイトで酸化介在物が検出されました。Siリッチおよび鉄(Fe)リッチな金属間化合物が、これらの介在物上に析出していることが観察されました。これらの酸化物は非常に小さいため、一般的に非破壊検査では検出されませんが、比較的低い引張応力で開口するように見えるため、機械的特性に影響を与えます。最後に、Al-Si合金の鋳肌(casting skins)は、疲労性能を向上させるという点で興味深い効果を示し、そのような合金に対する表面研磨の悪影響を浮き彫りにしました。 3. 緒言: 温室効果ガス、特にCO2の排出削減は世界的な主要な焦点であり、自動車などの産業においてアルミニウムのような軽量材料の使用を推進しています[1]。アルミニウム-シリコン(Al-Si)鋳造合金は、高い強度対重量比、費用対効果、耐食性、鋳造性により、主要な候補です[2, 3]。リサイクルアルミニウムの使用が増加しており、一次生産と比較して大幅なエネルギー節約を提供します[4-6]。純アルミニウムは強度が限られていますが、特にSi、Cu、Mgとの合金化は、固溶強化および析出強化を通じて機械的特性を向上させます[7-12]。しかし、鋳造アルミニウム部品の高サイクル疲労(HCF)性能は依然として課題であり、疲労は全破壊の約90%を占めます[13]。酸化膜(bifilms)や気孔などの欠陥は、疲労寿命を大幅に低下させます[14-17]。しばしば部品の潜在的な疲労寿命のわずか1%に制限します[17]。気孔のような一部の欠陥は検出できますが[19]、酸化介在物のような他の欠陥は破壊が発生するまで隠れたままであることが多いです[20, 21]。粗さを含む表面状態も、疲労発生に決定的な影響を与えます[16]。機械加工された試験片に対する標準的な実験室疲労試験は、鋳肌(casting skins)を持つ実際の部品の挙動を完全には表していない可能性があります[22]。したがって、組織特徴、欠陥、および表面品質が、鋳造Al-Si合金の機械的性能、特に疲労にどのように影響するかについてのより良い理解は、要求の厳しい用途向けに部品を最適化するために不可欠です。 4. 研究の概要: 研究トピックの背景: CO2排出削減のための軽量部品の必要性は、様々な産業、特に自動車産業においてAl-Si鋳造合金の使用を推進しています[1, 2]。これらの合金は、高い強度対重量比や良好な鋳造性といった有利な特性を提供します[3]。しかし、特に疲労が重要な部品への適用は、固有の組織特徴や欠陥によってしばしば制限されます。 先行研究の状況: 疲労破壊は、鋳造Al部品における主要な課題です[13]。気孔や酸化介在物のような欠陥、および表面粗さは、疲労性能を著しく低下させることが知られています[14-17, 22]。多くの研究が存在しますが、α-アルミニウム素地、Al-Si共晶、様々な欠陥(気孔、酸化物)、金属間化合物相、水素含有量、および表面粗さ間の複雑な相互作用が疲労寿命に及ぼす影響に関する包括的な理解はまだ不足しています[24]。特に、表面粗さや溶湯状態から生じる欠陥の役割に関しては、文献中に矛盾する結果やギャップが存在します[24]。 研究の目的: 本研究の主な目的は、様々な組織特徴、欠陥(酸化物/介在物、気孔を含む)、溶湯品質パラメータ(水素含有量)、合金添加物(特に銅)、および表面品質(粗さ、鋳肌)が、Al-Si-Mg系鋳造合金の機械的特性、特に疲労性能(き裂発生および進展)に及ぼす影響を調査し、理解することでした[25, 28]。目標は、高性能用途向けにこれらの合金を最適化し、生産におけるエネルギー消費を潜在的に削減するための知識を提供することでした。 コア研究: 本研究は、Al-Si-MgおよびAl-Si-Mg-Cu鋳造合金の疲労性能に影響を与えるいくつかの主要な側面に焦点を当てました: 5.

Read More

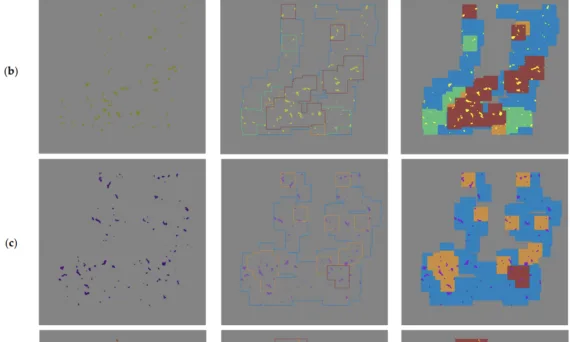

user 04/08/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , CAD , convolutional neural network , deep learning , Die casting , Quality Control , Segment , 금형 , 알루미늄 다이캐스팅 本稿は、「[MDPI]」によって公開された論文「[Automated Defect Detection through Flaw Grading in Non-Destructive Testing Digital X-ray Radiography]」に基づいています。 1. 概要: 2. 抄録: プロセスオートメーションは、特殊な技術と装置を利用して生産プロセスを自動化および強化し、より高い製造効率、生産性、コスト削減をもたらします。アルミニウムダイカスト産業は、自動車や航空宇宙などの安全性が重要な分野に部品を供給する製造において、プロセスオートメーションソリューションの導入から大きな恩恵を受けてきました。しかし、この部品製造方法は製造上のきず(flaw)を生成しやすく、そのため、これらの部品の使用適合性を確認するために適切な非破壊検査(NDT)が必要となります。近年、機械学習はデジタルX線ラジオグラフィにおけるきずの検出と分類のための自動化ソリューション開発ツールとして中心的な役割を担っています。これらの機械学習ベースのソリューションは、製造業における高い生産スループットに対応するため、部品検査用にますます開発・導入されています。本研究は、検出されたきずが部品を使用不適格にする可能性のある欠陥(defect)に該当するかどうかを評価する欠陥等級判定アルゴリズムの開発に焦点を当てています。ASTM 2973-15(アルミニウムおよびマグネシウムダイカスト検査のための標準デジタル参照画像)に導かれ、K-D(k次元)ツリーを利用した等級判定パイプラインが開発され、検出されたきずを効果的に構造化し、システムが許容可能な等級判定基準に基づいて決定を下せるようにしました。このソリューションは、異なる等級判定基準への適合性という点で動的であり、デジタルX線ラジオグラフィアプリケーションにおける自動意思決定(合否判定)を実現する可能性を提供します。 3. 緒言: プロセスオートメーションは、特殊な技術と装置を利用して生産を強化し、ハードウェア、ソフトウェア、ITを組み合わせて製造オペレーションを管理・制御することで、より高い製造効率、生産性、コスト削減を実現します[1]。アルミニウムダイカスト(ADC)産業は、製造におけるプロセスオートメーションソリューションの導入から大きな恩恵を受けており、自動車や航空宇宙産業などの分野に供給されるアルミニウムダイカスト部品の非常に高い生産スループットを達成しています[2]。この製造技術は、溶融アルミニウム合金を金型に注入し、金型を冷却して部品を取り出す工程を含みます。しかし、この生産方法は関連するプロセスにより製造上のきずが発生しやすく、適切なモニタリングが必要です[3]。それでもなお、アルミニウムダイカスト(ADC)は、製品の軽量化、大量生産要件に対する競争力のあるコスト、高い生産スループット、より高いプロセス自動化の可能性、およびより良い製品の一貫性など、他の製造プロセスに比べていくつかの利点を提供します[4]。 製造されたアルミニウムダイカスト部品の欠陥が見過ごされることがどれほど危険であるかを考えると、要求される製造部品に対して適切なNDT検査を実施することが不可欠です[5]。NDT技術(ラジオグラフィ、超音波探傷、目視検査、赤外線サーモグラフィ、液体浸透探傷、渦電流探傷など)は、部品に損傷を与えたり機能を損なったりすることなく、きずの検出を可能にする様々な技術を提供します[6]。研究によると、ラジオグラフィはアルミニウムダイカスト部品の品質を評価するために使用される様々なNDT手法の中で最も好まれる方法として際立っています[7]。この何世紀も前からあるラジオグラフィ手順は、材料を透過するのに十分な強度のX線またはガンマ線を使用し、検査対象部品の体積全体を徹底的に検査することを可能にします[8]。X線は人間の自然な視覚では見えないため、画像取得中にX線信号に含まれる潜在的な情報を明らかにするために、デジタル検出器アレイ(DDA)、光子計数検出器、X線フィルムなどのセンサーを使用する必要があります。 デジタルラジオグラフィ(DR)は、従来のフィルムラジオグラフィの使用をますます置き換えています。このイメージングモードでは、検出器の感応ユニット(ピクセル)によって捕捉されたX線光子が数値に変換されます。さらに、視覚的な訴求力と人間の理解を容易にするために、ピクセル値の2Dマトリックスがグレースケール分布に変換され、デジタルラジオグラフが形成されます。デジタルラジオグラフィ画像は計算処理に有用です[9-12]。したがって、画像特性の様々な後処理調整(例:知覚可能なコントラスト、シャープネス、明るさ)や他の画像フィルタリングプロセスがデジタルラジオグラフィ画像で可能です。DRシステムの適切な性能を確保し、NDTでのデジタル画像の使用を完全に統合するために、関連する規格が確立されています。NDT規格をラジオグラフィ試験に組み込むことは、様々な産業全体で正確で信頼性の高い検査を保証するために重要です。NDT規格は、ラジオグラフィ技術、露出パラメータ、画質、および結果の解釈に関する必須のガイドラインを提供します。これらの規格は、亀裂や介在物などのきずを検出することが安全性と品質保証にとって重要である航空宇宙や自動車などの産業で広く適用されています。これらの規格を理解し、遵守することは、ラジオグラフィ検査の一貫性と信頼性を高め、NDTプロセスの不可欠な部分となります。米国機械学会(ASME)、米国材料試験協会(ASTM)、国際標準化機構(ISO)などの団体は、NDT産業内の実践の標準化に対する規制監督を提供しています。産業におけるNDT実践の理想的なケースは、NDT検査員の資格に関する運用NDT規格(例:ISO 9712)の要件を満たした有資格のNDT検査員によってNDT検査が実施されることです。そのような訓練された検査員は、関連する運用NDT規格に従ってラジオグラフィ画像を取得し、解釈します[13]。画質が許容可能であると見なされた後、検査員は関連する検出された指示に焦点を当て、部品が受け入れられるか拒否されるかを評価し、決定します(図1参照)。NDT実践における潜在的なエラーを防ぐための規制があるにもかかわらず、NDT検査員が人間であるためにエラーを犯す可能性を排除するのは誤りです[14, 15]。NDT検査員によるラジオグラフィ画像の解釈は、疲労、検査経験、精神状態などの要因によって影響を受ける可能性があります。したがって、構造化された規制ガイドラインのセットを実施した後でも、ある研究では視覚的な人間による解釈の有効性が約80%であることがわかりました[16]。 近年の計算能力の向上に伴い、非破壊検査(NDT)プロセスを自動化するアイデアが考案され、開発され、製造された部品の100%検査を達成するための実行可能な道筋が提供されています。NDTデータからのきずの認識と評価を自動化するための人工知能(AI)ソリューションの使用は、特に材料のラジオグラフィ画像におけるきずの識別のために、NDT分野の多くの研究者によって広く探求されてきたアプローチです[17]。この自動化は、伝統的に人間のオペレーターによって実行されてきたタスクを自動化する必要性の高まりによって推進されています[18]。プロセスオートメーションを活用した製造業におけるNDTの需要増加と、この増大する検査ニーズを満たすための有資格NDT検査員の減少を考慮すると、非破壊検査におけるAI使用の必要性はますます明らかになります[19]。コンピュータビジョンベースのソリューションは有益である可能性がありますが、安全性が重要な分野での受け入れを促進するためには、関連する運用NDT規格に従って開発および適用されなければなりません。 4. 研究の概要: 研究トピックの背景: アルミニウムダイカスト(ADC)部品は広く使用されていますが、内部の製造上のきず(flaw)の影響を受けやすいです[20, 21]。自動化されたダイカストにおける高い生産スループットは、時間、コスト、および検査タスクを実施するための有資格NDT人員の不足といった交絡因子の影響により、製造されたすべての部品を検査することを困難にしています。統計的サンプリングを使用する産業もありますが、これは製造されたすべての部品の100%検査には劣ります。コンピュータベースのNDT、特にデジタルX線ラジオグラフィは、100%検査への道を提供します。ADC部品はしばしば重要な機能を果たし、その故障は重大な経済的および安全上の影響を引き起こす可能性があります[22]。効果的なNDTを通じてこれらの部品の品質と完全性を確保することが最も重要です。 先行研究の状況: デジタルX線ラジオグラフィを用いた自動欠陥認識(ADR)は、ADCの品質管理においてますます重要になっています。先行研究ではADRアルゴリズムが探求されてきました。例えば、オブジェクト検出手法(YOLO、RetinaNet、EfficientDet)は欠陥識別の支援において有望であることが示されました[23]。YOLOv3_EfficientNet[24]や様々な畳み込みニューラルネットワーク(CNN)[25, 26]などの深層学習モデルが、きず検出を合理化するために適用され、より良い精度のためのアーキテクチャの継続的な改良を示しています。しかし、複雑な欠陥形状、様々なラジオグラフィ条件[26]、深層学習モデルが様々なきずタイプや鋳造条件にわたって効果的に一般化するために必要な広範なトレーニングデータ[23]、および高度なCNNの高い計算要件がリアルタイムの産業応用を妨げる[25]など、課題は残っています。決定的に重要なのは、きずの識別と特性評価において実質的な進歩が存在する一方で[17, 28]、検出されたきずの重大度と影響を判断して使用適合性を評価する欠陥等級判定は、まだ十分に研究されていない分野であるということです。既存の研究では、運用基準に従った明確な等級判定プロセスなしに、検出された不連続部をきずまたは欠陥として扱うことがよくあります[29-31]。 研究の目的: 本研究は、包括的なきず等級判定アルゴリズムを開発することにより、ADRにおけるギャップを埋めることを目的としています。目的は以下の通りです: コア研究: 本研究の核心は、アルミニウムおよびマグネシウムダイカストのデジタルX線ラジオグラフィ画像のための新しいきず等級判定方法論の開発と適用です。この方法論は、他のアルゴリズムによって実行される初期の検出および特性評価段階に続きます。これは特に、気孔、湯回り不良、引け巣、異物などの不連続性の異なる重大度レベルに対するデジタル参照画像を提供するASTM E2973-15規格によって主に導かれる、確立された基準に基づいて検出されたきずを等級判定することに焦点を当てています[27]。 本研究は、ASTM E1316で定義されている重要な区別を強調しています: 開発されたアルゴリズムは、検出され特性評価されたきず(通常はセグメンテーションマスクとして入力される)を受け取り、規格(またはカスタム基準)から導出された等級判定ルールに照らして評価し、それらが欠陥に該当するかどうかを判断し、最終的に合否判定を下します。等級判定プロセスは、定義された評価領域(ASTM E2973に従って700mm²)内のきず面積や数量などのきず特性を考慮します。この方法論の重要な構成要素は、検出されたきずの効率的な空間的構成とクエリのためのK-Dツリーデータ構造の使用です。 5. 研究方法論 研究設計: 本研究は、きずの検出、セグメンテーション、および特性評価ステップに続く独立したパイプラインとして意図された、きず等級判定アルゴリズムを設計します。入力は、個別のきずとそのクラスを識別するセグメンテーションマスクであると想定されます。出力は、等級判定に基づく合否判定です。等級判定ロジックは、ASTM E2973-15規格から導出されたルールに基づいており、4つのきずカテゴリ(気孔、引け巣、湯回り不良、異物)に焦点を当てています。 主要な方法論的ステップは以下の通りです: データ収集と分析方法: 等級判定パイプラインをテストおよび検証するために、テスト画像が合成的に生成されました。4つのクラス(気孔、引け巣、湯回り不良、異物)について、様々なサイズと形態を持つ実際のきず(アルミニウムダイカスト部品のグラウンドトゥルースアノテーションから)が抽出され、きずのリポジトリが形成されました。これらの抽出されたきずは、その後、背景画像上にランダムに配置されました。各きずクラスには、後続の処理ステップによる識別のために、固有のカラーコードが割り当てられました(表1)。(図4aは生成されたきずを示し、4bはカラーコード化された分類を示します)。この合成アプローチにより、様々なきず分布を持つ多様なデータセットの作成が可能になりました。 ASTM E2973-15規格は参照画像を使用します(例:気孔については図2)。計算アプリケーションのために、これらの視覚的参照は、700mm²の検査領域内のきず面積と数量に基づく定量的なデジタルメトリック(等級判定ルール)に変換されました。きず面積範囲と700mm²あたりの最大数量に基づいて重大度等級(1〜4)を定義するカスタム参照表(表2)が研究に使用されました。skimage.measure.regionpropsライブラリは、バイナリマスクから検出されたきず(ブロブ)の幾何学的特性(面積など)を抽出するために使用されました。K-Dツリーは、きずの重心を空間的に整理することにより、効率的な分析を可能にしました。 研究トピックと範囲:

Read More

This introduction paper is based on the paper “IMPROVING PRODUCTION EFFICIENCY AND QUALITY IN AN ALUMINUM PROCESSING COMPANY THROUGH LEAN PRACTICES” published by “Innovative Mechanical Engineering”. 1. 概要: 2. 抄録: 本論文は、アルミニウム鋳造会社MTC「ニサル」における生産効率と品質を向上させるためのリーン方法論の適用を分析するものである。同社は、アルミニウムおよびその合金の製造、精製、成形を専門としている。主な事業部門は、プロファイル押出部門とアルミニウムロッド製造部門の2つである。主な調査結果は、主に設備故障に起因する生産時間14%の短縮と、かなりの欠陥率を示しており、欠陥の71%は作業者の不注意に起因する。5S方法論や統計的工程管理(SPC)などのリーン手法を導入することにより、分析結果から改善の余地がある領域が明らかになった。5S監査の結果、職場環境の整理整頓と清掃状況は5点満点中平均1.73点であった。5Sの清掃段階は1.38点と最も低い点数であった。EN AW 2011合金ビレットの製造に関するSPC分析の結果、工程能力指数(Cp)は1.154、工程能力性能指数(Cpk)は1.015であった。これらの値は、工程が不良であり、一貫性に欠けることを示している。リーン技術を導入することにより、同社はダウンタイムを削減し、欠陥を最小限に抑え、全体的な生産効率と品質を向上させることを目指している。これにより、MTC「ニサル」はアルミニウム市場において強力な競争相手としての地位を確立するのに役立つであろう。 3. 序論: 金属生産、特にアルミニウム生産は、世界経済において重要な役割を果たしている。アルミニウム産業は、エネルギー集約度、環境への影響、原材料の入手可能性、市場競争などの課題に直面している。リーンおよびシックスシグマ方法論は、生産性の最適化、廃棄物の最小化、品質の向上を通じて、これらの課題に対処する上で効果的であることが証明されている。アルコア、ノルスクハイドロ、リオティントなどの企業からの事例や、ナイジェリアやポルトガルでの研究は、アルミニウム製造におけるリーンおよびシックスシグマの導入が成功していることを示している。本論文は、セルビアのアルミニウム加工会社であるMTC「ニサル」におけるアルミニウム生産の有効性と品質に対するリーンおよびシックスシグマのアプローチの影響を調査し、特に中小企業におけるリーン技術の適用における研究ギャップに対処しながら、この特定の状況におけるリーン技術の適用に関する徹底的な分析を提供することを目的とする。 4. 研究の概要: 研究テーマの背景: アルミニウム産業は世界経済にとって不可欠であるが、エネルギー集約度、環境問題、激しい競争などの課題に直面している。リーンおよびシックスシグマ方法論は、この分野における生産性と品質を最適化する上で効果的であることが証明されている。しかし、セルビアのアルミニウム会社、特に中小企業におけるリーン技術の適用に関する研究は限られている。 先行研究の現状: アルコア、ノルスクハイドロ、リオティントなどの主要なアルミニウム企業における過去の研究と導入事例では、リーンおよびシックスシグマ方法論を通じて、生産性、エネルギー効率、欠陥削減、コスト削減に大きな改善が見られたことが示されている。ナイジェリアとポルトガルでの研究でも、生産時間の短縮や職場環境の改善など、アルミニウム生産におけるリーン原則のプラスの影響が実証された。 研究の目的: 本研究は、セルビアの中小規模アルミニウム鋳造会社であるMTC「ニサル」において、リーン方法論、特に5Sと統計的工程管理(SPC)を適用して生産効率と品質を向上させることを目的としている。本研究は、同社のアルミニウムロッド製造プロセスにおける非効率性と改善の余地がある領域を特定し、この特定の状況におけるリーン導入の潜在的な利点を実証しようとするものである。 コアスタディ: コアスタディは、MTC「ニサル」での事例研究を含み、アルミニウム鋳造作業に焦点を当てている。直接観察、構造化面接、定量的データ分析を用いて、現在の生産状況を評価する。5S監査、SPC、パレート分析、石川ダイアグラムなどのリーンツールを使用して、廃棄物を特定し、工程能力を分析し、生産停止と欠陥の根本原因を特定する。本研究では、非効率性に対処し、全体的な生産パフォーマンスを向上させる上で、5SおよびSPC導入の有効性を検証する。 5. 研究方法: 研究デザイン: 本研究では、セルビアのアルミニウム鋳造会社であるMTC「ニサル」に焦点を当てた事例研究のデザインを採用している。これには、リーン方法論を使用して改善の余地がある領域を特定するための、現在の生産プロセスに関する詳細な分析が含まれる。 データ収集および分析方法: データ収集方法は以下のとおり。 研究テーマと範囲: 研究は、MTC「ニサル」のアルミニウム鋳造生産工場に焦点を当て、原材料の受け入れからビレットの切断までの全工程を網羅した。範囲には、生産効率、品質、職場環境、工程能力の分析、および廃棄物、停止、欠陥の主な原因の特定が含まれていた。5S方法論とSPCの適用を具体的に検証した。 6.

Read More

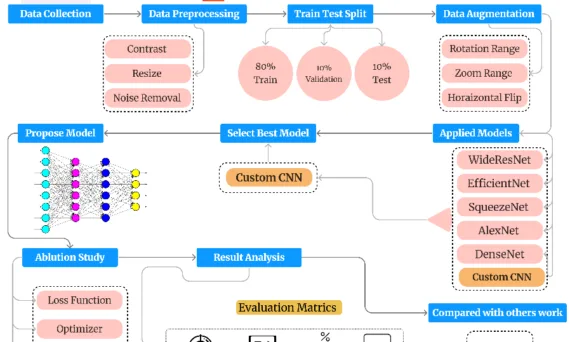

この紹介資料は、「IEOM Society International」によって発行された論文「Improving Die-Casting Part Classification using Transfer Learning with Deep Convolutional Neural Networks」に基づいています。 1. 概要: 2. 抄録: 製品品質は、企業の競争優位性と消費者の要求を決定するため、今日の製造プロセスにおいて極めて重要な要素です。問題は、従来の技術や品質管理方法が現在の環境では効果が薄れてきており、その結果、先進技術への需要が高まっていることにあります。本研究は、ダイカスト部品の欠陥を特定する上で深層学習(DL)技術の有効性を設計し評価することを目的としています。データセットは前処理され、モデルの過学習リスクを軽減し汎化能力を向上させるためにデータ拡張技術が採用されています。5つの事前学習済みDLモデル(AlexNet、DenseNet、EfficientNet、SqueezeNet、WideResNet)が、提案されたカスタム畳み込みニューラルネットワーク(CNN)モデルと比較されました。評価は、精度(precision)、再現率(recall)、正解率(accuracy)、F1スコアを含む性能指標を用いて行われました。提案されたカスタムCNNモデルは98.08%の最高正解率を達成し、他のすべてのモデルを上回りました。次に高い正解率はSqueezeNetモデルの97.70%でした。結果は、提案されたDLベースのアプローチ、特にカスタムCNNモデルが、品質管理プロセスを大幅に改善し、不良品の製造を低減できることを示しています。 3. 緒言: あらゆる製造会社の主な目標は、鋳造プロセスにおける欠陥や不良を排除することにより、グローバル市場での収益性と競争力を維持することです(Gupta et al. 2023)。鋳造は、モーター、発電機、コンプレッサーなどの産業機械や、ストーブ、家具、キッチン用品などの家庭用品を含む様々な用途で採用される、非常に適応性の高いプロセスです。ダイカストは、特に航空宇宙、自動車、電子機器、現代製造業において、複雑な金属部品を製造する上で不可欠です(Duan et al. 2023)。 欠陥製品は、脆弱で信頼性の低い構造をもたらし、重大なリスクを引き起こす可能性があります。すべての鋳造製品は、顧客の期待を満たし、品質基準を維持するために、出荷前に包括的な検査が必要です(Oh et al. 2020)。鋳造会社は、欠陥製品が納入された場合、収益損失や潜在的な注文キャンセルの重大なリスクに直面します。このような問題は、会社の評判を損ない、顧客関係を悪化させ、長期的に業績に悪影響を与える可能性があります。従来、ダイカストの欠陥検出は、コストがかかり、時間がかかり、人的ミスを起こしやすい手動検査技術に依存してきました(Yousef & Sata 2023)。産業プロセスの自動化とデジタル化に伴い、より効率的で精密な欠陥検出システムへの需要が高まっています。転移学習は、限られたデータという課題に対処するための効果的な解決策であることが示されており、事前学習済みモデルを特定のタスクに適応させることができます。DL手法は、検査プロセスを自動化することにより、欠陥検出の速度と精度を大幅に向上させ、製品品質の向上と生産コストの削減をもたらします。本研究は、ダイカストにおける欠陥検出を改善し、それによって製造プロセスの最適化、廃棄物の削減、およびより高い生産品質の確保を促進することを目的としています。 4. 研究の概要: 研究テーマの背景: 製品品質は製造業において最も重要です。ダイカストは複雑な部品に不可欠なプロセスですが、欠陥は故障につながる可能性があります。従来の検査方法は現代の要求には不十分であり、自動化され、正確で効率的な欠陥検出システムの必要性が生じています。深層学習(DL)と転移学習は有望な解決策を提供します。 先行研究の状況: 研究者たちは、鋳造欠陥検査のために様々な人工知能(AI)およびDL技術を適用してきました。研究には、鋳鉄部品に対する深層学習の使用(Wang & Jing, 2024)、小規模データセットを用いたCNN(Dong et al., 2020)、限られたデータでのEfficientNetB7などのアルゴリズム評価(Pranav et al., 2023)、鋼材欠陥用の軽量ネットワーク開発(Lal et al., 2023)、ポンプインペラ用CNNの使用(Chigateri et al.,

Read More

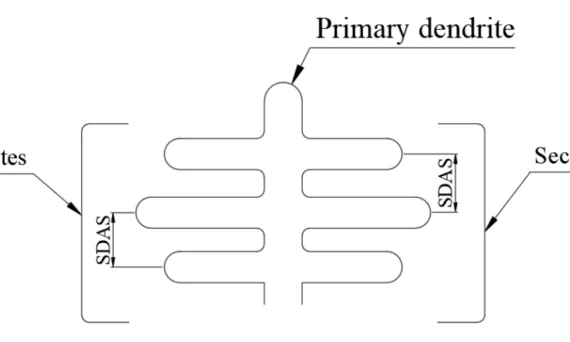

user 04/02/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , casting microstructure inspection , convolutional neural network , deep learning , Die casting , Microstructure , Quality Control , secondary dendrite arm spacing , Segment この紹介論文は、「Metals」によって発行された論文「Casting Microstructure Inspection Using Computer Vision: Dendrite Spacing in Aluminum Alloys」に基づいています。 1. 概要: 2. 抄録: 本稿では、畳み込みニューラルネットワーク(CNNs)を用いた二次デンドライトアーム間隔(SDAS)の決定について調査します。目的は、産業的に許容可能な予測精度を持つSDAS予測のための深層学習(DL)モデルを構築することでした。モデルは、高圧ダイカスト合金EN AC 46000 AlSi9Cu3(Fe)、重力鋳造合金EN AC 51400 AlMg5(Si)、およびインゴットとして鋳造された合金EN AC 42000 AlSi7Mgの研磨サンプルの画像で訓練されました。カラー画像は、訓練パラメータ数を減らすためにグレースケールに変換されました。比較的単純なCNN構造が、91.5%のR²値で非常に高い精度で様々なSDAS値を予測できることが示されています。さらに、モデルの性能は、訓練中に使用されなかった材料、すなわち重力鋳造EN AC 42200 AlSi7Mg0.6合金、および高圧ダイカスト合金EN AC 43400 AlSi10Mg(Fe)とEN AC 47100 Si12Cu1(Fe)でテストされました。このタスクでは、CNNの性能はわずかに劣りましたが、依然として産業的に許容可能な基準内でした。したがって、CNNモデルは、産業的に許容可能な予測精度でSDAS値を決定するために使用できます。 3. 緒言: デンドライトのサイズと二次デンドライトアーム間隔(SDAS)は、所与の材料の凝固速度に強く依存することがよく知られています[1,2]。加えて、合金の化学組成もこの構造特性に追加的な影響を与えます[3]。さらに、一部の著者は機械的特性とSDASの関係を示しています[1,4–8]。破壊力学特性も、化学組成、気孔や酸化膜などの鋳造欠陥[8]、およびSiまたはFeリッチな脆性相のサイズと形状[9]に依存します。ほとんどの著者はSDASと極限引張強さ(UTS)および伸び(E)の関係を示していますが、多くの著者はSDASが降伏強度(YS)に有意な影響を与えないことを示しています。さらに、別の研究では、材料の硬度はSDASに依存するものの、この関係だけでは十分に説明できないことが示されています[10]。したがって、一部の材料特性はSDASの値から直接決定できると仮定するのが合理的です。したがって、材料のSDAS値を知ることは有用である可能性があります。この点で、SDASを決定する自動化された方法は大きな利点となる可能性があります。人工知能(AI)の範囲は、材料科学よりもコンピュータサイエンスや電気工学などの分野でより重要です。しかし、過去30年間で、材料科学においても多くの応用が見られます。一般に、AIの中核アルゴリズムであるニューラルネットワークは、早くも1998年に材料科学に応用されています[11]。Singhらは、鋼圧延における108の変数のそれぞれの関数としてYSとUTSを推定しました。 4. 研究の概要: 研究トピックの背景: SDASは、鋳造アルミニウム合金における重要な微細構造特性であり、凝固条件と組成に影響され、機械的特性と相関しています。標準的なSDASの決定は、顕微鏡画像からの手動測定に依存しており、時間がかかり、主観的になる可能性があります。品質管理における効率と一貫性のために、このプロセスを自動化することが望まれます。 先行研究の状況: AI、機械学習(ML)、深層学習(DL)は、材料科学において、組成、プロセスパラメータ、または微細構造から特性(例:YS、UTS、疲労強度)を予測するため、および欠陥検出や微細構造分類などのタスクに適用されてきました。いくつかの研究では、プロセスパラメータやシミュレーション結果に基づいてSDASを予測するために人工ニューラルネットワーク(ANN)が使用されました[21]。しかし、DL法を用いて微細構造画像から直接SDASを決定する文献は現在ありませんでした。CNNは、様々な材料科学の画像ベースのタスクにおいて、浅層学習や従来の画像解析手法と比較して優れた性能を示しています[19,23,24]。 研究の目的: 本研究の目的は、アルミニウム合金のグレースケール微細構造画像から直接、産業的に許容可能な精度でSDAS値を予測できる深層学習(DL)モデル、具体的には畳み込みニューラルネットワーク(CNN)を開発し、評価することでした。目標は、手動のハイパーパラメータ調整を回避する完全自動化された手法を作成することでした。 中核研究: 研究の中核は以下を含みます: 5. 研究方法論 研究デザイン: 本研究では、深層学習を用いた定量的、コンピュータビジョンベースのアプローチを採用しました。教師あり学習戦略が用いられ、CNN回帰モデルが入力微細構造画像をスケーリングされたSDAS(S)を表す連続出力変数にマッピングするように訓練されました。モデルの予測精度は、訓練に使用された合金タイプと使用されなかった合金タイプの両方で評価されました。 データ収集と分析方法: 研究トピックと範囲: 本研究は、畳み込みニューラルネットワークを用いて2D微細構造画像から直接、鋳造アルミニウム合金の二次デンドライトアーム間隔(SDAS)を予測することに焦点を当てました。範囲には、高圧ダイカスト(HPDC)、重力ダイカスト、およびインゴット鋳造によって製造されたいくつかの一般的なAl-SiおよびAl-Mg合金が含まれました。本研究では、訓練セットに含まれる材料に対するモデルの精度と、訓練中に見られなかった材料への汎化能力を調査しました。 6.

Read More

本紹介資料は、【NADCA】が発行した【”アルミニウム高圧ダイカストにおけるプロセスパラメータと品質特性の相関関係”】論文の研究内容です。 1. 概要: 2. 概要 (Abstract) アルミニウム高圧ダイカストは、最も生産性の高い製造プロセスの1つです。 部品の複雑さが増し、品質要件が高まっています。 高圧ダイカストの課題は、多数の品質に影響を与えるプロセスパラメータにもかかわらず、高い品質基準を達成することです。 すべての品質影響パラメータの相互作用は、最大10〜25%の非常に高いスクラップ率につながります。 これらのパラメータは、ダイカストマシン、炉、温度調節システムなど、プロセスのさまざまなシステムによって一元的に監視されていません。 現在、プロセスで測定されている典型的なパラメータは、第1段階と第2段階のピストン速度、強化圧力などです。 しかし、排気された空気の湿度など、部品の品質を制御する多くのパラメータがあります。 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to drive metal and plastic production line for Injected Components)は、すべての品質管理パラメータを考慮したインテリジェントな認知システムを開発することにより、高圧ダイカストのスクラップ率を削減することを目的としています。 このプロジェクトの枠組みの中で、収縮気孔率、コールドシャット、歪みなどのいくつかの欠陥を持つ部品の製造を可能にする特別な鋳造形状が開発されました。 ダイには、ショット音など、これまで適用されていなかった新しいプロセスパラメータを監視するために、多くの新しい革新的なセンサーが装備されています。 センサーデータ、機械および周辺機器のプロセスパラメータは、鋳物の品質指数とともに1つの共通データベースに保存されます。 その後、認知ネットワークは、測定されたセンサーデータに基づいて将来の部品の品質指数を計算できるようになります。 3. 研究背景: 研究テーマの背景: 革新的な自動車の車体構造において、高圧ダイカスト部品の数が増加しています。 構造要素としてアルミニウム部品を使用する理由は、軽量化です。 先行研究の状況: 高圧ダイカスト(HPDC)は、良好な表面品質、高い寸法精度、および高い引張強度を備えた部品を製造する生産性の高い製造方法です。 ただし、多数のパラメータが部品の品質に影響します。 従来のデータ収集(図2)には、ピストン速度、切り替えポイント、昇圧圧力、加熱油温度、炉温度、スプレーユニットパラメータなどのパラメータが含まれます。 これらは通常、個々のユニットによって制御および測定されます。 他の影響パラメータ(湿度、排気空気量、プランジャー加速度、合金組成の変動など)は、通常、測定または保存されません。 研究の必要性: すべての品質影響パラメータ間の相互作用により、10〜25%の高いスクラップ率が発生します。 この値は、他の製造プロセスのスクラップ率の10倍、あるいは1000倍を超えています。 4. 研究目的と研究課題: 研究目的: 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to

Read More

user 03/22/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Permanent mold casting , Quality Control , Sand casting , secondary dendrite arm spacing , 금형 , 자동차 산업 This paper summary is based on the article [‘Effects of microstructure and casting defects on the fatigue behavior of the high-pressure die-cast AlSi9Cu3(Fe) alloy’] presented at the [‘Procedia Structural Integrity’] 1. Overview: 2. Research Background: Background of the Research Topic: (研究背景) 近年、高圧ダイカスト(HPDC)部品は、「優れた柔軟性と高い生産性」により、自動車産業を中心に大量生産部品への適用が拡大しています。HPDCプロセスは、「金型の急速充填と高い冷却速度」を特徴とするため、本質的に「気孔率や酸化皮膜」、「冷間凝着(cold joints)」など、「PD CEN/TR 16749:2014規格およびFioreseら(2015年)によって定義される」多種多様な鋳造欠陥が発生しやすいという課題があります。これらの鋳造欠陥は、機械的特性に悪影響を及ぼし、「疲労亀裂の起点となり、鋳物の疲労挙動を劣化させる」可能性があります。したがって、自動車部品のような複雑形状の鋳物の性能評価において、ダイカストアルミニウム合金の疲労挙動を理解することは非常に重要です。 Status of Existing Research: (既存研究の状況) ダイカストアルミニウム合金部品の静的機械特性に関する研究は広範囲に実施されていますが、「高圧ダイカスト欠陥が疲労特性に及ぼす影響を調査した研究は非常に少ない」のが現状です。既存研究では、鋳造欠陥が静的強度に及ぼす影響はケースによって異なり、破断伸びにおいては大きな変動が見られることが報告されています。Avalleら(2002年)は、HPDC AlSi9Cu3(Fe) 材の静的特性が気孔率の増加とともに低下することを報告しました。疲労特性に関する研究では、Avalleら(2002年)やMayerら(2003年)の研究で、HPDC AlSi9Cu3(Fe) 合金やMg合金において、気孔や冷間凝着が疲労強度低下の要因となること、亀裂が気孔から発生することが示されています。Huら(2014年)のAlMg5Si2Mn合金の研究では、金型鋳造材と比較してHPDC材の方が疲労限度が高いことが示唆されています。砂型鋳造、金型鋳造、低圧ダイカストに関する研究でも、欠陥を含む材料の疲労強度は低下し、欠陥のサイズや表面からの距離が疲労寿命に影響を与えることが確認されています。これらの研究では主に、破壊表面解析や金属組織学的特性評価によって鋳造欠陥の疲労挙動への影響が調査されています。

Read More

![Figure 1 Vision of material circularity and manufacturingsustainability (modified, based on [1])](https://castman.co.kr/wp-content/uploads/image-2324-570x342.webp)

![Figure 6. Sample images of parts produced by compound (a–c) and hybrid casting (d); (a,b) AlSi7Mg0.3 LPDC subsize front axle carrier frame demonstrator with integrated EN AW-6060 extrusion, general (a) and detail view (b); (c) AlSi9Cu3 HPDC e-motor housing demonstrator with integrated aluminum tubes as cooling channels, cast by ae group AG, Gerstungen, Germany; (d) aerospace secondary structure hybrid bracket combining a CFRP and an aluminum HPDC component [131] (all images by Fraunhofer IFAM).](https://castman.co.kr/wp-content/uploads/image-603-570x342.webp)

![Figure 5: Comparison of real cast part and simulation results regarding cold shuts [2]](https://castman.co.kr/wp-content/uploads/Figure_5_Comparison_of_real_cast_part_and_simulation_results_regarding_cold_shuts_2-570x342.webp)