本稿は、「Euro PM2009 – Non-Ferrous Materials – Processing」に掲載された論文「Development of Platinum-Base Superalloy Components via Powder Metallurgy」に基づき作成されました。 1. 概要: 2. 要旨: ミンтек社は以前、白金基超合金を開発したが、これらの合金は鋳造が難しく成形性が限られているため、粉末冶金が潜在的な製造ルートとして検討された。本研究では、粉末冶金に基づく2つの方法を用いて、Pt₈₄:Al₁₁:Cr₃Ru₂の原子組成を持つ合金化白金粉末を製造した。最初の方法では、アルミニウム、クロム、ルテニウムの元素粉末を白金スポンジと共に溶融して予備合金を形成した。次に、この予備合金を再溶解し、水アトマイズ法で予備合金化白金粉末を製造した。2番目の方法では、水アトマイズ法で製造した純白金粉末を、アルミニウム、クロム、ルテニウムの元素粉末と混合し、機械的に合金化した。予備合金化粉末および機械的合金化粉末は、純白金粉末の形態、サイズ分布、密度を参照して特性評価され、一軸圧縮された。圧粉体は焼結された。光学顕微鏡、XRD、EDX分析を組み合わせて、焼結試料の粉末特性、微細構造、硬度を特性評価し、純白金圧粉体および同組成の鋳造合金と比較した。 3. 緒言: 白金は、自己触媒用途および宝飾品用途での使用でよく知られている。しかし、特定の合金元素の存在下でのニッケルとの特性の類似性から、構造用途向けの高温材料としての白金合金の使用に注目が集まっている。長年にわたり、ニッケル基超合金がこれらの用途の主要材料であった。航空機および陸上タービンのタービンブレードにおけるNBSAの使用は典型的な例である。しかし、より高い動作温度が要求される新しい用途のため、基材金属としてのニッケルはその温度限界に達しつつある。代替材料が必要とされ、イリジウム(1)、ロジウム(2)、白金(3)などの白金族金属は、より高い融点を持つという付加的な利点と共にニッケルと同様の挙動を示すため、有望な候補と見なされた。ミンтек社は、NBSAと同様の微細構造を持つ白金基超合金(PBSA)を開発した(4-6)。白金超合金の微細構造はPt-Al系に基づいている。この系は、Pt基γマトリックス中にγ’ Pt₃Al粒子を含む微細構造で構成される。このPt-Al基系をNiとCr(7)またはRuとCr(8)で合金化することにより、Pt₃AlのL1₂構造を首尾よく安定化させた。Pt₈₄:Al₁₁:Ru₂:Cr₃の組成を持つ四元合金が開発され、最良の構造を示すように最適化された(7)。白金基超合金の高温腐食挙動に関する研究では、NBSAを上回る良好な結果が示されている(9)。白金基超合金のクリープ特性に関する調査でも、特定の白金基合金が高い高温応力破断強度と延性を持ち、潜在的な高温合金であることが示されている(10)。しかし、PBSAの鋳造性および成形性の悪さから、従来の鋳造および成形方法によるこれらの合金の製造は困難であり、粉末冶金ルートを検討する必要性が生じている(4)。 4. 研究の要約: 研究テーマの背景: 白金基超合金(PBSA)は、ニッケルと同様の合金化特性を示しながらより高い融点を提供するため、高温構造用途向けのニッケル基超合金(NBSA)の代替として検討されている。[緒言] 従来の研究状況: ミンтек社は以前、Pt-Al系をベースとし、Pt基γマトリックス中にγ’ Pt₃Al析出物を特徴とし、Ni、Cr、Ruなどの合金元素によって安定性が向上したPBSAを開発した。[緒言] これらのPBSAは、良好な高温耐食性とクリープ特性を示したが、鋳造性および成形性の悪さが課題であった。[緒言] 研究の目的: 本研究は、これらの先端合金の鋳造および成形に伴う課題を克服するために、特にPt₈₄:Al₁₁:Cr₃Ru₂組成を対象として、PBSAの実行可能な製造経路としての粉末冶金を調査することを目的とした。[要旨、緒言] 核心研究: 本研究は、2つの異なる粉末冶金技術に焦点を当てた。第一に、予備形成合金の水アトマイズ法、第二に、元素粉末と水アトマイズ法による純白金とのメカニカルアロイングである。[要旨] これらの方法で製造された粉末の特性、およびそれらの焼結体の特性を徹底的に評価し、比較した。[要旨] 5. 研究方法論 研究デザイン: 本研究は、2つの粉末冶金ルートを用いて、目標組成Pt₈₄:Al₁₁:Cr₃Ru₂を持つ合金化白金粉末を製造するように設計された。(i) 予備合金化後の水アトマイズ法、(ii) 純Pt粉末と元素添加物のメカニカルアロイング。[実験手順] その後、粉末を圧縮・焼結し、得られた材料を特性評価して各ルートの有効性を評価した。[実験手順] データ収集・分析方法: 粉末製造には、Ptスポンジと元素成分を溶融して予備合金粉末を作製し、その後水アトマイズ法(水圧200バール、過熱度100℃)で処理し、150µm未満に篩分する工程が含まれた。[実験手順] メカニカルアロイング粉末は、水アトマイズ法で作製した純Pt粉末(500µm未満)を元素Al、Cr、Ruと共にミリングして調製した。[実験手順]粉末特性評価には、アーノルドメーターを用いた見かけ密度の測定、マルバーンマスターサイザー2000、光学顕微鏡、SEM、XRD、EDXを用いた粒子形状、サイズ、分布の評価が含まれた。[実験手順]予備合金粉末の粉末圧縮は、MPIF標準41に従って80トン一軸プレスを用いて行い、メカニカルアロイング粉末は17.50mmの金型を用いて10~35MPa(表1に詳細記載)の中程度の圧力で圧縮した。[実験手順、表1]焼結および熱処理はアルゴン雰囲気中で行い、試料を毎分8℃の昇温速度で1450℃まで加熱し、5時間保持した。[実験手順] 焼結後の熱処理には、一部の予備合金およびメカニカルアロイング圧粉体を1450℃で100時間再加熱し、メカニカルアロイング圧粉体を1250℃で100時間再加熱する工程が含まれた。[実験手順]圧粉体の特性評価には、純粋なバルク白金密度に対する圧粉体密度の評価が含まれた。焼結圧粉体は、焼結密度、微細構造(光学顕微鏡およびEDX使用)、硬度について分析し、同組成の鋳造合金と比較した。[実験手順] 研究トピックと範囲: 本研究は、粉末冶金によるPt基超合金部品(Pt₈₄:Al₁₁:Cr₃Ru₂)の開発に焦点を当て、予備合金化ルートとメカニカルアロイングルートの粉末製造法を比較した。[要旨、緒言] 研究範囲には、粉末特性の評価、および焼結圧粉体の微細構造と機械的特性の評価が含まれた。[要旨、緒言] 6. 主要な結果: 主要な結果: 粉末特性: 予備合金粉末は単峰性の粒子径分布を示し、粒子の50%が43.8µmより大きかった(図1および表2参照)。対照的に、メカニカルアロイング粉末はより微細で、粒子の50%が6.7µmより小さく、その粒子径分布は単峰性と二峰性の間であった(図1、表2)。両方の粉末タイプは丸みを帯びた不規則な形態を示した(図2)。EDX分析により、両方の粉末で合金化が成功したことが確認された(表3)。しかし、予備合金粉末では酸素が検出され、水アトマイズ中に酸化が起こったことを示唆する一方、ミリング粉末は無酸素であった。[粉末化学組成、表3]

Read More

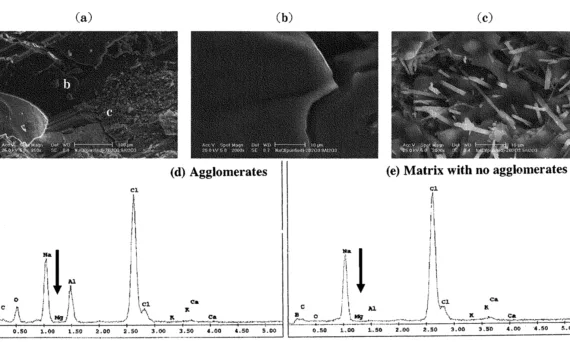

user 07/10/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , Microstructure , Salt Core , thermophysical properties , 金型 , 자동차 本稿は、「J. JFS (日本鋳造工学会誌)」に掲載された論文「Strength of Aluminum Borate Whisker Reinforced Alkali Halides Salt Core (ホウ酸アルミニウムウィスカで強化したアルカリハライド中子の強度)」を基に作成した紹介資料です。 1. 概要: 2. 抄録: 高圧ダイカスト用ソルト中子の研究を行った。3種類のアルカリハライド、すなわち塩化ナトリウムNaCl (98%)、臭化カリウムKBr (99.7%)、臭化ナトリウムNaBr (99.7%)をソルト材料として準備した。塩化カリウムKClの強化に最適な強化材であるホウ酸アルミニウムウィスカをソルト中子の強化材として選択した。これらのソルト材料を電気抵抗炉で溶解し、30Kの過熱度で永久鋳型に鋳込んだ。強度を決定するために4点曲げ試験を実施した。KBrおよびNaBrの最大ウィスカ添加率は約10 vol%であり、ウィスカ添加量の増加に伴い強度は約25 MPaまで直線的に増加した。これらの塩とは対照的に、NaClはホウ酸アルミニウムウィスカで強化できなかった。SEM-EDX局所分析の結果、NaCl中の凝集したウィスカ近傍でのみマグネシウム不純物が検出され、NaCl中のマグネシウム不純物が強度にある程度影響を与えることが示唆された。高純度NaCl (99.5%)は実際にホウ酸アルミニウムウィスカで強化でき、最大ウィスカ添加率は約7.6 vol%で、最大強度はウィスカ添加に伴い約20 MPaまで直線的に増加した。 3. 緒言: 消失性中子を利用したダイカストプロセスは、複雑なアンダーカット形状を有する製品の製造法として注目されている。一般的にダイカスト法は、金型を利用した鋳造法の中で生産性、製造コストに最も優れているものの、成形に消失性中子を必要とするアンダーカット品への適用は困難であった。しかし、鋳物の需要の多くを占める自動車部品への要求として製品の軽量化や機械的強度の向上、部品点数の低減によるコスト削減などがあり、アンダーカット品のダイカスト化が近年ますます切望されるようになってきている。通常ダイカストプロセスでは、溶湯の高速射出時に中子に大きな衝撃力がかかるために消失性中子には高い強度が要求される。一方で、鋳造後の製品から熱処理なしで短時間に中子を除去できることも同様に重要である。つまり、中子は強度と除去性を兼ね備えていなければならず、こうした消失性中子として砂中子 [Ref. 1, 2]、金属置き中子 [Ref. 3, 4]、プラスチック中子、ソルト中子 [Ref. 5-7] などがこれまでに提案されている。この中でソルト中子は、コンクリート並みの高強度を有しかつソルト自身が水溶性であるために除去性も極めてよいという点で優れていることが報告されている。ソルト中子の成形方法には焼結法と溶融成形法があるが、形状自由度の点で溶融成形法は優位であるにもかかわらず、これまであまり研究されていない。そこで前報 [Ref. 7] では、塩化カリウムをセラミックウィスカ・粒子で強化し溶融成形したソルト中子の強度について検討し、ホウ酸アルミニウムウィスカを強化材に用いると特異的に高強度が得られ、ダイカストへの使用に適していることを報告した。そこで本報では、塩化カリウムと化学的に似た性質をもつアルカリハライド類である塩化ナトリウム、臭化ナトリウム、臭化カリウムについてもホウ酸アルミニウムウィスカによる強化が可能かどうかについて検討した。 4. 研究の概要: 研究テーマの背景: 本研究は、特に自動車部品向けの高圧ダイカストにおいて、複雑なアンダーカット形状を製造するための、高強度で容易に除去可能な消失性中子の必要性に取り組んでいる。ソルト中子は有望であるが、最適な性能を得るための強化についてはさらなる調査が必要である。 従来の研究状況: 従来の研究では、溶融成形によりホウ酸アルミニウムウィスカで強化されたKClベースのソルト中子が高い強度を示すことが示唆されていた [Ref. 7]。しかし、この強化方法が他のアルカリハライドに適用可能かについては十分に理解されていなかった。ソルト中子の製造方法としては焼結法と溶融成形法が知られており、溶融成形法は形状自由度に優れるものの、研究はあまり進んでいなかった。 研究の目的: 本研究の目的は、溶融成形時にホウ酸アルミニウムウィスカが異なるアルカリハライド塩(NaCl、KBr、NaBr)に及ぼす強化効果を調査し、それらの性能を以前に研究されたKClベースの中子と比較すること、特にNaClの強化における不純物の影響に焦点を当てることであった。 研究の核心: 研究の核心は、様々な量のホウ酸アルミニウムウィスカで強化された3種類のアルカリハライド(工業用NaCl、KBr、NaBr、および高純度NaCl)からソルト中子を調製することであった。これらの材料を溶解し、永久鋳型に鋳造した。得られたソルト中子の機械的強度は、4点曲げ試験を用いて決定した。ウィスカの分散、破壊挙動、および特にNaCl中の不純物の役割を理解するために、SEMおよびEDXを含む微細構造解析を実施した。 5. 研究方法論

Read More

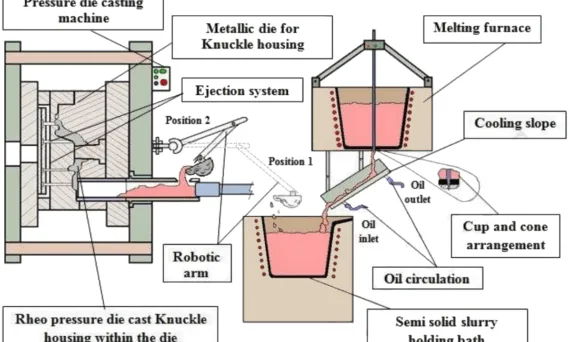

user 07/08/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介論文は、「Journal of Materials Processing Technology」によって発行された論文「Studies on Die Filling of A356 Al alloy and Development of a Steering Knuckle Component using Rheo Pressure Die Casting System」に基づいています。 1. 概要: 2. 抄録: 本研究では、レオ圧力ダイカスト (RPDC) システムの一部として、半凝固スラリーのダイ充填を調査するために、数値流体力学 (CFD) モデルを開発する。ダイ充填キャビティは自動車のステアリングナックルのものに対応し、スラリーはA356アルミニウム合金で作られる。CFDシミュレーションで使用されるレオロジーモデルは実験的に決定される。現在の数値モデルから得られた結果には、ダイキャビティ内のスラリーの流動場、粘度変化、固相率分布、ダイ充填段階中のキャビティ内凝固中の温度および圧力分布が含まれる。本研究の主な目的は、開発された部品の望ましい微細構造および機械的特性のためのゲーティング配置、注入温度、および射出条件を決定することである。当該合金スラリーのダイ充填能力に対する射出条件の影響を研究するために、最終射出速度を2~3.2 m/sの間で変化させて5つの射出プロファイルを研究する。本研究の知見を裏付けるために、凝固した部品の異なる位置からサンプルを取得することにより、主に光学顕微鏡およびマクロ硬度測定の形で、微細構造形態および構造特性相関を研究した。 3. はじめに: 自動車産業における燃費向上のための要求は、自動車部品の軽量化、特に他の軽量自動車部品と比較して優れた強度対重量比および伸び値を必要とするサスペンション部品の軽量化に向けた努力を動機付けている。アルミニウムおよびマグネシウム合金の鍛造や従来のダイカストなどの伝統的な製造プロセスは、多段階の処理ステップ、一貫性のない機械的特性、デンドライト微細構造、および液体偏析などの課題を提示する。半凝固ダイカスト、特にレオダイカスト (RDC) およびその変形であるレオ圧力ダイカスト (RPDC) は、改善された構造的完全性と費用対効果を備えた、健全でニアネットシェイプの部品を製造するための有望なワンステップソリューションとして浮上している。これらのプロセスの成功は、複雑なダイキャビティの適切な充填を保証するために、ほぼ球状の初晶粒子を持つ半凝固スラリーの調製に大きく依存する。多くの研究がチクソダイカスト (TDC) およびRDCを調査してきたが、RPDCにおけるダイ充填のCFDシミュレーション、特に実験的検証を伴うものは比較的少ない。本研究は、CFDシミュレーションを用いてA356 Al合金ステアリングナックルのRPDCプロセスパラメータを最適化し、実験作業によって検証することにより、このギャップを埋めることを目的とする。 4. 研究の概要: 研究トピックの背景: 主な動機は、燃費を向上させるための軽量自動車部品の必要性である。伝統的に鋼鉄または鋳鉄で作られていた自動車のサスペンション部品は、アルミニウムおよびマグネシウム合金を使用して開発されている。しかし、これらの軽合金の従来の製造方法では、しばしば欠陥や特性のばらつきが生じる。 従来の研究状況: 従来の研究では、従来のグラビティダイカスト (GDC)、高圧ダイカスト (HPDC)、スクイズキャスティング、およびチクソダイカスト (TDC) やレオダイカスト

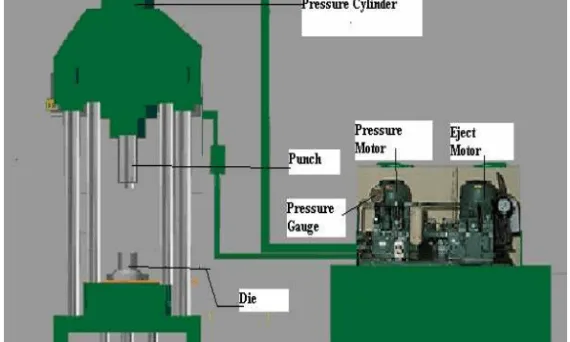

Read More

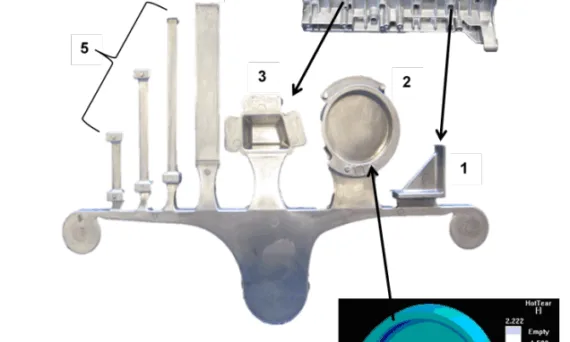

本紹介論文は、「[International Journal of Engineering Research & Technology (IJERT)]」により発行された論文[Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy]に基づいています。 1. 概要: 2. 抄録: 従来のダイカスト法では、高いゲート速度での溶湯流動が非層流を引き起こし、鋳造品の品質に影響を与えます。従来のダイカスト部品に一般的に見られる潜在的な欠陥は、凝固収縮およびガス巻き込みに起因する気孔です。スクイズ鋳造や半凝固鋳造(チクソキャスティングやレオキャスティング[1]など)のような高健全性ダイカストプロセスが開発されてきました。しかし、スクイズ鋳造は半凝固プロセスよりも単純で経済的です。スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。調査によると、遅い射出速度は乱流を低減し、空気の巻き込みを少なくし、凝固中に印加される圧力は収縮孔やガス気孔を除去し、熱抵抗を減少させ、凝固を促進し、鋳造材料の微細構造と機械的特性の改善に効果があります。このプロセスの軽量非鉄金属合金への適合性は、自動車および航空宇宙産業向けのこの新興プロセスに対する需要を増大させています。本研究では、9%のSiを含むアルミニウム-シリコン合金LM-24について、直接スクイズ鋳造プロセスの研究が行われました。LM-24は、薄肉鋳造に適した優れた鋳造特性を持つ、広く使用されている圧力ダイカスト用アルミニウム合金です。実験計画とパラメータは、圧力、湯流れ温度、金型温度の変動を伴って編成されました。結果は、スクイズ鋳造材料の密度の増加が、気孔のほぼ完全な除去、表面仕上げの改善、微細構造の改善、硬度および引張強度の増加を示しています。乱流を避けるために、供給速度はより低い値に制御されます。LM-24アルミニウム合金の場合、700°Cの湯流れ温度、200°Cの金型温度、および100 MPaの圧力が、より良い機械的特性を得るための最適な組み合わせであることがわかりました。 3. 緒言: 鋳造による金属成形技術は紀元前4000年まで遡ります。圧力ダイカストは、鋳造品の大量生産の需要拡大に応えて1820年代初頭に登場しました。金属ダイへの圧力下での金属射出は、最初は手動クランクを使用した純粋に機械的なものでした。その後、用途の拡大に伴い、空気圧および油圧システムが使用されるようになりました。しかし、進歩は1920年代のコールドチャンバープロセスの開発まで限定的でした。スクイズ鋳造のアイデアは、凝固中の溶融金属に蒸気圧をかけるというもので、早くも1878年にChernovによって考案されました。最初の科学的なスクイズ鋳造実験は、1931年にドイツでG. WelterによってAl-Si合金に対して行われ、1937年にはV. M. Plyatskiiが加わりました。西洋での研究の大部分は、アルミニウム合金、銅合金、マグネシウム合金に焦点が当てられてきました。 スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。主なバリエーションは次のとおりです。 4. 研究の要約: 研究トピックの背景: 高いゲート速度と非層流を特徴とする従来のダイカストプロセスは、しばしば凝固収縮やガス巻き込みによる気孔などの欠陥を引き起こします。これらの限界を克服するために、スクイズ鋳造や半凝固鋳造(例:チクソキャスティング、レオキャスティング [1])のような高健全性ダイカストプロセスが開発されました。スクイズ鋳造は、特に自動車および航空宇宙産業向けの高品質な軽量非鉄合金部品を製造するための、よりシンプルで経済的な代替手段として提示されています。 従来研究の状況: スクイズ鋳造の概念は1878年から知られており、1930年代から体系的な科学的調査が開始されました。これまでの研究は、主にアルミニウム、銅、マグネシウム合金に集中しています。溶湯の低速供給と凝固中の高圧印加を含むこのプロセスは、乱流、空気の巻き込み、気孔を低減し、それによって鋳造部品の微細構造と機械的特性を向上させることが確立されています。 研究目的: 本研究の主な目的は、アルミニウム-シリコン合金LM-24(9% Si含有)の直接スクイズ鋳造プロセスのパラメータを調査し、最適化することでした。この研究は、鋳造されたLM-24合金の機械的特性を向上させるための、印加圧力、湯流れ温度、および金型温度の最適な組み合わせを決定することを目的としました。 核心的研究: 研究の核心は、LM-24アルミニウム合金の直接スクイズ鋳造に関する実験的調査でした。実験計画は、主要なプロセスパラメータである印加圧力(0、40、60、80、100 MPa)、湯流れ温度(660°C、700°C、750°C)、および金型温度(200°C、250°C)を体系的に変化させることに焦点を当てました。これらの変動が、鋳造合金の得られた表面仕上げ、機械的特性(極限引張強さ、耐力、伸び、硬度を含む)、および微細構造に及ぼす影響を徹底的に評価し、最適な処理条件を特定しました。 5. 研究方法論 研究デザイン: 本研究では直接スクイズ鋳造プロセスを用いました。調査材料は、9%のSiを含むアルミニウム-シリコン合金LM-24(BS1490:1988)であり、その詳細な組成はTable-1に示されています。合金の溶解は、電気抵抗加熱式のるつぼ炉(最高温度1200℃)で行われ、酸化を防ぐために工業用アルゴンガスを注入して不活性雰囲気としました。Figure-2に概略図が示されている、金型加熱、凝固中の加圧、鋳造品突き出しの関連設備を備えた総合的な直接スクイズ鋳造機(容量50T、突き出しシリンダー容量25T)が使用されました。Figure-3に示すダイとパンチは、硬化鋼EN24から製造され、二硫化モリブデン(MoS2)でコーティングされました。200℃または250℃への金型予熱は、デジタル温度コントローラーを備えた携帯型電気ヒーターを使用して行われました。 データ収集・分析方法: あらかじめ計量された量の溶融LM-24合金を下型キャビティに注入しました。注入前に、溶湯表面の自然酸化を防ぐためにホウ酸と硫黄の混合物を溶湯表面に散布し、酸化物や不純物を除去するために溶湯をスキミングしました。 研究トピックと範囲: 本研究は、LM-24 Al-Si合金の直接スクイズ鋳造における鋳造パラメータの最適化に焦点を当てました。研究の範囲は以下の通りです。 6. 主要な結果: 主要な結果:

Read More

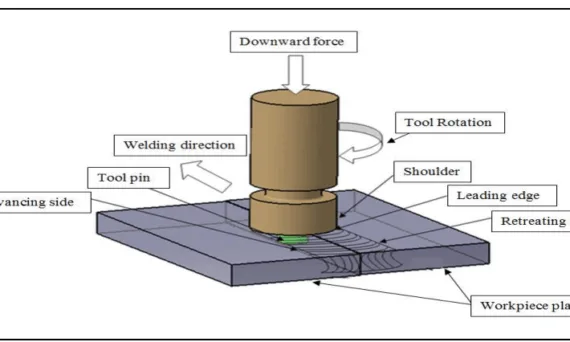

user 07/04/2025 Aluminium-J , automotive-J , Copper-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Magnesium alloys , Microstructure , Review , STEP , 자동차 산업 溶融溶接の限界を超える、高品質・高効率な固相接合技術の全貌 この技術概要は、Verma, S. M. & Misra, J.P.によって発表された学術論文「A Critical Review of Friction Stir Welding Process」(DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015)に基づいています。株式会社STI C&Dの専門家が、製造業の専門家向けにその内容を要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究が製造業の専門家にとって重要なのか 航空宇宙、自動車、船舶などの分野では、軽量かつ高強度な金属合金の需要が急速に高まっています。しかし、これらの材料、特にアルミニウムやマグネシウム合金を従来の溶融溶接(アーク溶接、ガス溶接など)で接合する際には、深刻な問題に直面します。高いエネルギー密度は、広い熱影響部(HAZ)を生み出し、その結果、機械的特性(延性、引張強度など)の低下、歪み、凝固割れ、気孔(ポロシティ)といった欠陥を引き起こします。 これらの欠陥は製品の信頼性を著しく損なうため、その対策は製造現場における長年の課題でした。このような背景から、材料を溶融点以下の温度で接合する「固相接合」技術が注目されています。その中でも、1991年に英国のTWI(The Welding Institute)によって発明された摩擦攪拌接合(FSW)は、これらの課題を克服する画期的な解決策として登場しました。本レビュー論文は、このFSW技術の全体像を俯瞰し、その利点、課題、そして将来性を明らかにすることで、製造業のエンジニアや研究者に実践的な指針を提供することを目的としています。 アプローチ:研究方法の解明 本研究は、特定の実験を行うのではなく、これまで世界中で発表されてきた摩擦攪拌接合(FSW)に関する膨大な学術論文や報告を収集し、それらを批判的に分析・統合する「レビュー論文」という形式をとっています。研究者らは、以下の重要な側面に焦点を当てて、FSW技術の体系的な理解を目指しました。 この網羅的なアプローチにより、FSWに関する断片的な知識を一つにまとめ上げ、技術者や研究者が直面する課題解決のための信頼性の高い知識ベースを構築しています。 ブレークスルー:主要な研究結果とデータ 本レビュー論文は、FSWに関する多岐にわたる研究成果を統合し、以下の重要な知見を明らかにしました。 実業務への実践的示唆 本レビュー論文から得られる知見は、製造現場の様々な部門で直接的に活用できます。 論文詳細 A Critical Review of Friction Stir Welding Process 1. 概要: 2. 論文要旨: 摩擦攪拌接合(FSW)は、航空宇宙、船舶、自動車などの製造業において、様々な金属合金や非金属を接合するために急速に普及している永久的な固相接合プロセスである。現在、金属合金の溶接は、気孔欠陥の低減、熱影響部(HAZ)の縮小、シールドガス不要、環境への配慮、歪みの低減といったFSW独自の特長により、従来の溶融溶接から置き換えられつつある。本章では、FSWの重要な側面、すなわちプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果について批判的な評価を行う。また、FSWに関連する困難やその他の問題にも言及し、世界の研究コミュニティがこの分野で広範な研究を行うためのガイドラインを提供することも目的とする。 3. 緒言: 現代において、接合プロセス産業は急速に成長している。19世紀半ばに登場した溶接技術は、その後多くのアーク溶接やガス溶接などの溶融溶接技術へと発展した。しかし、これらの技術はエネルギー密度が高く、広い熱影響部(HAZ)や、歪み、機械的特性の低下といった凝固欠陥を引き起こす。特にアルミニウムやマグネシウムのような反応性元素には適していない。これらの欠点を克服するため、母材の融点以下の温度で接合を行う固相接合技術が探求されてきた。FSWは、1991年にTWIによって発明された革新的な固相接合技術であり、欠陥が少なく、環境に優しく、エネルギー効率が高いことから「グリーンテクノロジー」として確立されている。 4. 研究の要約: 研究トピックの背景: 高強度・軽量な金属合金の需要増加に伴い、高品質な接合技術が求められている。従来の溶融溶接は、特にアルミニウム合金などにおいて多くの課題を抱えており、それに代わる技術としてFSWが注目されている。 従来の研究の状況:

Read More

user 07/04/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介論文は、「International journal of metalcasting」に掲載された論文「New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカスト(HPDC)に適した新しい耐摩耗性過共晶アルミニウム-シリコン合金を開発するための革新的なコンセプトを紹介する。従来の過共晶AlSi17Cu4Mg合金は、良好な耐摩耗性を提供するものの、高い鋳造温度と初晶シリコンの研磨性のためにHPDCにおいて課題を抱えている。提案されたアプローチは、鋳造温度を下げるためにシリコン含有量を17 wt.-%から14 wt.-%に低減し、鉄を添加して硬質のα-Al15Fe3Si2金属間化合物を形成することで、減少した初晶シリコンの体積分率を補償し、トライボロジー特性を向上させるものである。クロム(Cr)およびマンガン(Mn)の添加は、コンパクトなα相金属間化合物の形成を促進し、有害なβ-Al5FeSi板状晶の生成を回避するために用いられる。本研究では、これらの新しいAlSi14Cu4FeCrMn合金のスラッジ形成、微細構造、機械的特性、およびHPDCプロセス性を調査し、一体型エンジンブロックなどの用途において、鋳造性と耐摩耗性が向上した可能性を示している。 3. 緒言: 過共晶AlSi17Cu4Mg合金は、耐摩耗性が重要視される鋳物、例えば空調用コンプレッサーハウジングや一体型エンジンブロックなどに適用される。これらの合金は、低い熱膨張係数、ならびに室温および高温での良好な機械的特性も有している。これらの合金の高い耐摩耗性は、凝固中に形成される初晶シリコン結晶(硬度最大1148 HV)に由来する。過共晶Al-Si合金製のエンジンブロックは、鋳鉄ライナー付きのハイポ共晶Al-Siブロックと比較して軽量化を実現し、燃料消費量の削減、ひいてはCO2排出量の低減につながる[1]。過共晶Al-Si合金製の一体型エンジンブロックは、ダイ充填時の乱流が少ないため、低圧ダイカストプロセスによってのみ製造されている[2]。高圧ダイカストは最も生産性の高い鋳造プロセスの1つであるが、高圧ダイカストプロセスによる一体型エンジンブロックの製造は、以下の理由により制限されている: 4. 研究の概要: 研究テーマの背景: 本研究は、特にエンジン部品のような高い耐摩耗性が要求される用途向けの過共晶Al-Si合金に焦点を当てている。これらの合金は有益である一方、高圧ダイカスト(HPDC)での使用は、高い鋳造温度や金型摩耗といった、高いシリコン含有量に関連する問題によって制約を受けている。 先行研究の状況: 先行研究によれば、微細な初晶シリコン粒子の均一な分布が、シリンダーブロック表面の最適な特性を得るための鍵であり、これは従来、リンの添加によって達成されてきた。しかし、リンはシリコンの析出温度を上昇させ、鉄が存在すると有害なβ板状晶の形成を促進する可能性がある[6]。鉄(Fe)はアルミニウム鋳造合金における最も一般的な有害不純物である。典型的な二次Al-Si合金は、通常0.2 wt.-%から0.8 wt.-%の範囲の鉄レベルを含んでいる。高圧ダイカストでは、溶融Al合金が鋼製ダイに焼き付くのを防ぐために鉄がしばしば添加される。鉄は固溶アルミニウムへの溶解度が非常に低く、凝固中に様々なタイプの複雑な金属間化合物相を形成する。これらの金属間化合物鉄相の複雑な形状は、鋳造性、さらには合金の機械的特性に大きな影響を与える。Al-Si合金では、Al5FeSi相(β相としてよく知られている)とα-Al8Fe2Si相(通常スラッジとして知られている)が存在する。β-Al5FeSi相は非常に大きく硬い板状の形状をしており、機械的特性、特に延性に悪影響を与える。機械的特性の劣化の度合いは、体積分率と板状晶のサイズに依存する。両方のパラメータは、溶湯中の鉄含有量と凝固条件の関数である。冷却速度がβ相の長さに重要な影響を与えることはよく知られている。通常の鋳造条件と中程度の鉄レベルでは、β相は50 µmから500 µmの範囲のサイズに成長することがある。非常に高い冷却速度で凝固した少量の鉄を含む合金では、金属間化合物粒子は通常10 µmから50 µmのサイズを有する。さらに、β相の板状形態は、凝固中の供給困難を引き起こし、収縮気孔形成の傾向を高めることが予想される[7]。鋳造性および機械的特性に対する鉄のこの有害な影響を回避するために、β相の板状形態をよりコンパクトなα相に変換する必要がある。ここでは、マンガンが鉄の影響を中和し、β板状晶を金属間化合物α相形態に改質するための合金元素として広く使用されている。Siと共にMnが存在する場合、一次α-Al15(Fe,Mn)3Si2相は、コンパクト、星形、樹枝状、またはチャイニーズスクリプト結晶として現れることがある。α相のすべての形態は、β相よりも機械的特性に対する害が少ない。しかし、α相のコンパクトな形態が最良の解決策である。Al-Si-Fe溶湯へのMnとCrの複合添加は、コンパクトな形で成長するα相の析出にもつながる可能性がある。ここで、鉄はMnとCrによって部分的に置換され、α-Al15(Fe,Mn,Cr)3Si2相を形成する。約815 HVの高いマイクロ硬度のため[8]、α相は初晶シリコンに加えて耐摩耗性化合物として機能することができる。しかし、Al-Si溶湯中の複雑な金属間化合物α-Al15(Fe,Mn,Cr)3Si2粒子は、高い析出温度と溶湯よりも高い密度を有し、炉の底にスラッジとして沈降し、炉の有効容量を減少させる可能性がある。スラッジの形成は、溶湯中のMnとFeの減少により、合金のダイ焼き付き傾向を高める可能性もある[9]。スラッジ形成はしばしば工業的に発生し、溶湯の化学組成と炉温度の2つの変数に依存する。Fe、Mn、Crの量が増加すると、スラッジ形成温度が上昇し、炉内の溶湯温度に達することがある。したがって、元素の量は溶湯中で制限されなければならず、α相の析出温度が溶湯温度を超えないようにする必要がある。一方、これらの元素は、Si粒子の減少した体積分率を補償するコンパクトなα粒子の高い体積分率を得るために溶湯中に望まれる。ここでは、最適値を見つける必要がある。JorstadとGobrechtはスラッジ現象を研究し、Al-Si-Cu合金用のスラッジファクター(SF)を定義した。これは、スラッジ形成を引き起こす可能性のあるFe、Mn、Crの臨界比を決定するために使用できる[10,11]。このファクターは式(1)から計算される:Sludge Factor = Fe + 2 x wt. % Mn + 3 x wt. %Cr (1)スラッジファクターが高いほど、スラッジ形成温度が高くなり、ショットチャンバーとダイの摩耗に有害な結果をもたらす溶融および鋳造温度の上昇につながる。 研究目的: 本研究の目的は、高圧ダイカスト用に特別に調整された新しい耐摩耗性過共晶AlSi合金を開発することであった。既存の合金の限界を克服するための目的は以下の通りである:

Read More

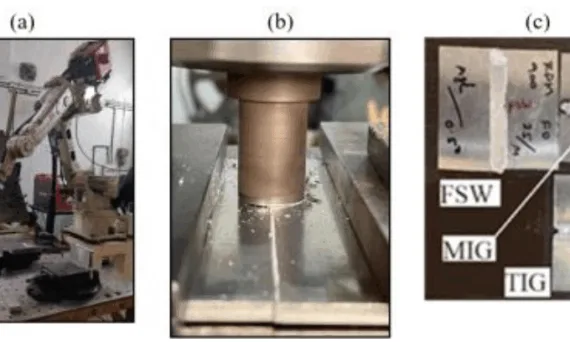

user 07/03/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , Quality Control , STEP , 自動車産業 , 金型 Al-6061プレート接合の最適解を探る:FSW、MIG、TIG溶接の強度と微細構造の徹底比較 本技術概要は、Aaluri Praveen Reddy氏およびSaurabh Dewangan氏によって執筆され、ACTA METALLURGICA SLOVACA(2023年)に掲載された学術論文「A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS」に基づいています。HPDC専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか アルミニウム合金、特にAl-6061は、その軽量性、耐食性、加工性の良さから多くの産業で不可欠な材料です。しかし、その低い融点と高い熱伝導率のため、アーク溶接には特有の難しさが伴います。溶接部の品質、特に機械的強度の確保は、製品の信頼性に直結する最重要課題です。 従来、TIG溶接やMIG溶接が用いられてきましたが、近年では固相接合である摩擦攪拌接合(FSW)も注目されています。しかし、これらの3つの主要な溶接法を同一条件下で直接比較し、どの手法がAl-6061の接合に最適なのかを包括的に示した研究は多くありませんでした。本研究は、このギャップを埋め、エンジニアが用途に応じて最適な溶接法を選択するための、データに基づいた明確な指針を提供します。 アプローチ:研究手法の解明 本研究では、Al-6061合金プレート(寸法100×50×4 mm)の接合に、以下の3つの手法を用いました。 溶接後、各プレートからASTM-E8規格に準拠した引張試験片をワイヤ放電加工機(WEDM)で切り出しました。そして、引張試験、ロックウェル硬さ試験(Bスケール)、走査型電子顕微鏡(FESEM)による破面解析、そして微細構造観察を実施し、各溶接部の特性を詳細に評価しました。 発見:主要な結果とデータ 本研究から得られた主要な結果は、溶接法の選択がAl-6061接合部の性能に劇的な影響を与えることを示しています。 HPDCオペレーションへの実践的な示唆 この研究結果は、ダイカスト製品の二次加工やアセンブリにおける溶接プロセスの最適化に、直接的な知見を提供します。 論文詳細 A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS 1. 概要: 2.

Read More

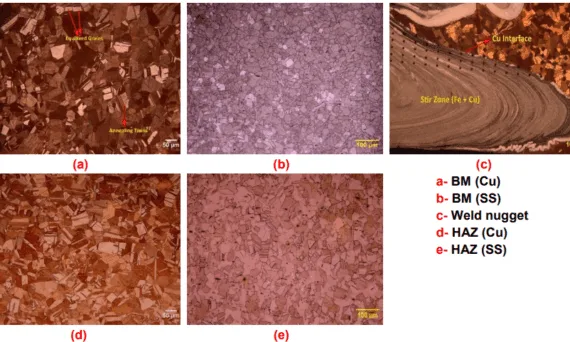

user 07/03/2025 Aluminium-J , Copper-J , FSW-J , Technical Data-J Applications , CAD , Die casting , Mechanical Property , Microstructure , Quality Control , STEP , 金型 異材接合の壁を越える:摩擦攪拌接合(FSW)における銅とステンレス鋼の接合界面で何が起きているのか? この技術概要は、S. Ramachandran氏らによる学術論文「A combined full-field imaging and metallography approach to assess the local properties of friction stir welded (FSW) copper-stainless steel joints」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDCの専門家にとって重要なのか エンジニアリングの世界では、異なる特性を持つ材料を組み合わせる「異材接合」のニーズが絶えず高まっています。しかし、例えば銅とステンレス鋼のように、物理的特性(融点:Cu-1085°C vs SS-1400-1500°C、熱伝導率:Cu-401 W/m-K vs SS-17-19 W/m-K)が大きく異なる材料を接合しようとすると、大きな壁に直面します。 論文のIntroductionで指摘されているように、従来の溶融溶接では、一方の材料が他方よりずっと早く溶けてしまい、金属間化合物や気孔、高温割れといった欠陥が発生しやすくなります[1]。これは製品の機械的特性を低下させ、早期破壊の原因となり得ます。この問題は、インサート成形などで異材を扱う機会のあるHPDCの現場においても、決して他人事ではありません。材料の健全性をいかに保つかは、あらゆる先進的な製造プロセスの共通課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究者らは摩擦攪拌接合(FSW)というプロセスを採用しました。FSWは、回転するツールを材料に押し込み、摩擦熱と塑性流動によって材料を溶かすことなく接合する「固相接合」技術です。これにより、溶融溶接に伴う多くの問題が回避されます[2]。 本研究では、FSWで接合された銅とステンレス鋼の継手に対し、以下の複合的な分析手法が用いられました。 発見:主要な研究結果とデータ 本研究は、FSWによって銅とステンレス鋼の間に形成される複雑な接合部の特性を明らかにしました。 HPDCオペレーションへの実践的な示唆 この研究はFSWに関するものですが、その発見はHPDCの専門家にとっても重要な示唆を与えてくれます。 論文詳細 A combined full-field imaging and metallography approach to assess the local properties of friction

Read More

高品質・異材接合・低歪み。製造プロセスの革新を実現します。 摩擦攪拌接合(FSW)とは? 摩擦攪拌接合(Friction Stir Welding)は、材料を溶かすことなく、特殊なツールを回転させながら圧力を加えて接合する画期的な「固相接合技術」です。融点以下の温度で接合するため、従来の溶融溶接で発生しがちだった気孔(ブローホール)や割れなどの欠陥がなく、極めて高品質な接合部を実現します。 FSWが選ばれる理由:6つのメリット 主な適用分野 当社のFSW技術は、最先端産業のクリティカルな部品製造に採用されています。 キャストマンの強み:選ばれる技術力 お問い合わせ 貴社の課題を、次世代の接合技術で解決しませんか? 摩擦攪拌接合(FSW)に関するご相談、試作・量産のお見積りは、お気軽にお問い合わせください。専門スタッフが、お客様の製品開発を強力にバックアップいたします。 Contact UsTel : +82-31-351-5022Fax: +82-31-351-5033E-mail : sales@castman.co.kr

user 07/02/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , Die casting , Microstructure , Quality Control , STEP , 금형 ショットスリーブの寿命を5,000回から80,000回へ。熱変形を制し、鋳造品質とコスト効率を劇的に改善する技術的アプローチ このテクニカルブリーフは、F. Miglierina氏およびB. Vianello氏によって執筆され、「6TH INTERNATIONAL TOOLING CONFERENCE」で発表された学術論文「SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION」に基づいています。HPDCの専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 大型で複雑な部品を低コストかつ高品質で生産することが求められる現代のダイカスト技術において、ショットスリーブの寿命と信頼性は、生産効率とコストを左右する根源的な課題です。 従来のショットスリーブは、溶融金属が注入されるたびに急激な熱衝撃にさらされます。この連続的な温度変化は、鋼材の強度低下や表面の熱疲労亀裂を引き起こし、溶融アルミニウムによる腐食や溶損を加速させます(Ref. [1], [2])。特に、溶湯の落下領域では局部的な摩耗が激しく、穴が開くことでプランジャーの急速な摩耗や焼付き、最終的には鋳造品質の悪化につながります(Figure 1)。 さらに、スリーブの上下で生じる大きな温度差は、スリーブの「曲がり」や内径の「楕円化」といった熱変形を引き起こします(Figure 2, 3)。この変形は、プランジャーの異常摩耗を促進するだけでなく、射出プロセスの不安定化を招き、一貫した品質の製品を得ることを困難にします。これらの問題は、頻繁なスリーブ交換によるダウンタイムとコスト増大の直接的な原因となっていました。 アプローチ:研究手法の解明 この課題を克服するため、研究者たちは単一の対策ではなく、材料科学とエンジニアリングを組み合わせた統合的なアプローチを採用しました。その核心は以下の4つの選択に集約されます。 ブレークスルー:主要な発見とデータ この統合的アプローチは、ショットスリーブの性能に劇的な改善をもたらしました。 HPDCオペレーションへの実践的な示唆 この研究結果は、現場の製造環境に直接応用できる貴重な知見を提供します。 論文詳細 SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION 1. 概要: 2. Abstract: 現代のダイカスト技術は、高品質と低コストを維持しつつ、より複雑で大きな部品の加工に焦点を当てている。この目標は、より高速な成形サイクルで20kgを超えるアルミ合金ダイカスト部品を生産し、ショットスリーブのようなプレスの機械部品の寿命を改善することで達成できる。Zanussi Metallurgica社は、2000トンのコールドチャンバーと21kgのアルミ射出能力を持つ横型ダイカストマシンに、Omnia Press社から供給された一体型温度調節回路付きショットスリーブ(長さ980mm、穴径140mm)を装備することを決定した。このスリーブは温間加工鋼製で、塩浴で硬化され、表面はNipre® Duplexでコーティングされている。ユーザーの注意深い使用と特別な設計のおかげで、ショットスリーブは稼働サイクルの終わりに80,000回の射出に達することができた。本レポートの目的は、この成功した条件をもたらした技術的解決策を紹介し、一定の鋳造品質を保証する長寿命のショットスリーブを提案することである。 3. Introduction: ダイカスト金型の開発と設計において重要な研究が行われてきた。製鋼所や熱処理会社は、高品質で耐摩耗性のある金型を生産するためのいくつかの新技術を導入し、より高品質で低コストのアルミ鋳造品を目指してきた。しかし、ショットスリーブと射出グループはこれまで真剣に考慮されてこなかった。 4. 研究の要約: 研究トピックの背景: ショットスリーブは、主に「熱疲労」と「機械的摩耗」という2つの理由で劣化する。溶融金属が注がれるたびに熱衝撃を受け、鋼の抵抗力が失われ、表面に亀裂が生じる。また、射出段階ではピストンや合金中のシリカ粒子による継続的な摩耗にさらされる。これらの要因が組み合わさることで、スリーブの変形(楕円化、曲がり)や早期の破損が発生し、鋳造品質の低下と生産コストの増大を招いていた。 従来の研究の状況: 従来のスリーブ温度制御方法として、外部の銅製プレートやジャケットの使用、溶湯落下領域のみを冷却する4穴水冷回路、あるいはスリーブ下部と「ビスケット」部を冷却するオイル回路などが存在した。しかし、これらの方法はスリーブ全体の温度を均一に制御するには不十分であり、熱変形を完全に防ぐことはできなかった(Page 14-15)。 研究の目的:

Read More

![Fig. 6: Double-logarithmic plot of strain rate vs. applied stress for various Mo-9Si-8B alloys. Data for a single-crystalline Nickelbase superalloy CMSX-4 are shown for comparison [14].](https://castman.co.kr/wp-content/uploads/image-2454-570x342.webp)