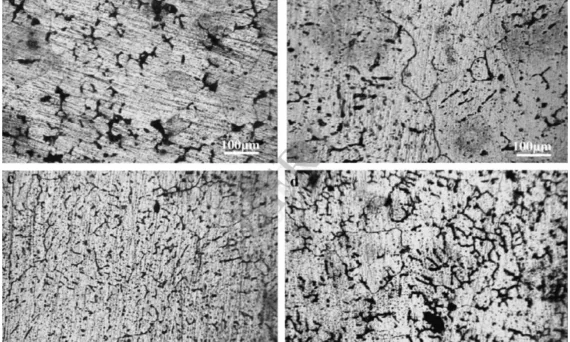

本技術要約は、Jelena Pavlovic-Krstic氏の博士論文「Impact of casting parameters and chemical composition on the solidification behaviour of Al-Si-Cu hypoeutectic alloy」(2010年、オットー・フォン・ゲーリケ大学マクデブルク)に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 多忙な専門家のための30秒要約です。 課題:この研究がHPDC専門家にとってなぜ重要なのか 自動車および航空宇宙産業において軽量化と高性能化への要求が高まるにつれ、Al-Si-Cu亜共晶合金はシリンダーヘッドのような核心部品に広く使用されています。これらの部品の寿命と信頼性は、最終製品の微細組織、特に二次デンドライトアーム間隔(SDAS)によって決定されます。SDAS値が小さいほど(すなわち、組織が微細であるほど)、引張強度、伸び、疲労寿命などの機械的特性が向上します。 しかし、複雑な形状を持つ鋳造品の全部位で均一かつ微細なSDAS値を得ることは非常に困難です。特に、熱と機械的応力が集中する燃焼室表面のような領域では、20µm未満という非常に厳しいSDAS要求を満たす必要があります。従来は冷却速度などの鋳造プロセス変数の制御に主眼が置かれていましたが、これは複雑な金型設計と生産条件により限界がありました。本研究は、これらの限界を克服する新たなアプローチ、すなわち合金の化学成分の変化が微細組織に与える影響を探求した点で大きな意義があります。 アプローチ:研究方法論の分析 本研究は、Al-Si-Cu合金の凝固挙動を深く理解するために、実際の産業環境と管理された実験室環境の両方を活用しました。 核心的発見:主要な研究結果とデータ この研究は、鋳造プロセス変数と化学成分がSDASに与える影響を明確に示す、いくつかの重要な結果を導き出しました。 [H3] 発見1:鋳造プロセス変数がSDASに与える影響 予想通り、冷却速度を高めるプロセス変数は、SDASを減少させるのに効果的でした。 [H3] 発見2:化学成分による驚くべき微細組織制御効果 本研究の最も注目すべき発見は、合金仕様内での微細な化学成分の変化が、主要なプロセス変更と同じくらい強力な効果をもたらし得るという点です。 研究開発および操業への実用的な示唆 本論文の結果は、さまざまな役割の専門家に対して、条件付きの洞察を提供します。 専門家Q&A:疑問を解消 Q1: なぜ他の微細組織特性よりもSDASに焦点を当てたのですか? A1: 論文の序論と要旨によれば、SDASはAl-Si合金の機械的特性と非常に高い相関関係を示すためです。SDAS値が低いほど、引張強度、伸び、疲労寿命といった核心的な性能指標が向上する傾向が明確であり、鋳造品質を評価する信頼性の高い指標として使用されます。 Q2: 論文では、Tiの添加はSDASを減少させるが、特定のしきい値があると述べられています。これは実際には何を意味しますか? A2: 研究結果(Sec 5.5.2)によると、Ti含有量を0.12wt%まで増加させるとSDASが最適に微細化されますが、それ以上添加すると逆にSDASが再び増加する傾向が見られました。これは、微細組織制御のための最適なTi含有量が存在し、その値は結晶粒微細化のための最適値と必ずしも一致しない可能性を示唆しています。したがって、目的に合わせた精密なTi含有量の管理が重要です。 Q3: 研究で提案された新しい運動学的パラメータ「Δτ*」は、なぜ重要なのでしょうか? A3: 従来、SDASは総凝固時間(tf)と関連付けて予測されていましたが、本研究では化学成分が多様に変化する場合、このモデルの精度が大幅に低下することを確認しました(Sec 5.5.1)。その代わり、デンドライト凝集点(DCP)とAl-Si共晶核生成との間の時間間隔であるΔτが、SDAS値と非常によく相関することがわかりました。これは、Δτが化学成分の変化を考慮したデンドライトの成長速度をより正確に予測する指標となり得ることを意味します。 Q4: ストロンチウム(Sr)は結果にどのような影響を与えましたか? A4: 論文(Sec 5.5.5)によると、SrはAl-Si共晶シリコン組織を微細化する改良剤として機能しますが、デンドライトの成長に関連する初期の凝固段階にはほとんど影響を与えませんでした。つまり、液相線温度、デンドライト凝集点(DCP)、そして最終的なSDAS値には有意な変化を引き起こしませんでした。 Q5:

Read More

user 08/20/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Sand casting , STEP , 자동차 この技術的要約は、Ong Chin Yeeが2012年にUTHM(Batu Pahat)で発表した学術論文「Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting」を基に作成されました。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIを活用してHPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 重力鋳造(GDC)では、製造業者は垂直または水平のマルチキャビティモールドで製造された製品が同一の品質を持つと仮定します。しかし、実際には気孔、亀裂、機械的特性の不均一性などの欠陥がこの仮定を覆します(Ref. [24])。これらの欠陥は、自動車や航空宇宙部品などの重要な用途で製品性能を損ない、コストのかかる再作業や不具合を引き起こす可能性があります。この研究は、モールド配置が鋳造品質にどのように影響するかを理解することで、製造業者が製品の信頼性と一貫性を向上させるための情報に基づいた意思決定を行うことができる、重要な業界課題に取り組んでいます。 アプローチ:研究方法の解説 本研究では、A356アルミニウム合金を用いて、軟鋼モールドに垂直および水平のマルチキャビティを配置して鋳造物を作製しました(Ref. [24], Section 3.1)。方法論は以下の通りです: この厳格なアプローチは、配置間の鋳造品質の包括的な比較を保証します。 ブレークスルー:主要な発見とデータ 本研究は、垂直および水平配置間の機械的特性と微細構造に大きな違いがあることを明らかにしました(Section 4.3): これらの結果は、溶融金属の流れと乱流の減少による垂直配置の優れた性能を強調しています(Section 4.3.6)。 HPDC製品への実際的影響 この研究は、重力鋳造作業を最適化するための実際的な洞察を提供します: 垂直配置を採用することで、製造業者はより強く信頼性の高い鋳造物を得られ、スクラップ率を減らし、コスト効率を向上させることができます。 論文の詳細 1. 概要: 2. 抄録: マルチキャビティ重力鋳造は、垂直および水平モールド配置で一般的に使用されますが、製造業者は製品品質が同一であると仮定します。本研究はA356合金の鋳造物を調査し、垂直配置が水平配置と比較して硬度(5.55%高い)、衝撃強度(11.8~46.15%高い)、引張強度(11.81%高い)、微細気孔率(5.35%低い)で優れていることを明らかにしました。 3. 序論: 序論では、重力鋳造がサンドキャスティングよりも優れた寸法精度で複雑な金属部品を製造するプロセスであると説明しています(Ref. [1])。マルチキャビティ製品が同一であるという業界の仮定にもかかわらず、機械的特性と欠陥の潜在的な違いを強調しています(Section 1.2)。

Read More

user 08/19/2025 Aluminium-J , Copper-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Casting Technique , Die casting , Microstructure , Quality Control , Review , STEP , 금형 この技術概要は、S. Ezhil Vannan S. Paul Vizhianによって発表された学術論文「Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites」(Vol. 2 Issue 8, August – 2013, ISSN: 2278-0181)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 軽量かつ高強度なアルミニウム基複合材料(MMC)は、自動車や航空宇宙分野でますます重要になっています。しかし、セラミック系の強化繊維(本研究では玄武岩繊維)をアルミニウム溶湯に添加する際、根本的な課題が生じます。それは「濡れ性」の低さです。 本論文の序論で指摘されているように、繊維表面の負の電子とアルミニウム表面の負の酸素アニオン単層との間の反発力により、溶湯が繊維に均一に浸透しにくくなります[9]。その結果、繊維と母材の間に空隙(ボイド)が生じたり、繊維が凝集したりして、期待される機械的特性が得られないケースが多くあります。これは、HPDCプロセスにおいても、材料の充填不良や機械的特性のばらつきといった品質問題に直結する重要な課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究チームは玄武岩繊維の表面改質というアプローチを取りました。具体的な手法は以下の通りです。 ブレークスルー:主要な研究結果とデータ 本研究は、銅コーティングがアルミニウム基複合材料の機械的特性に劇的な改善をもたらすことをデータで明確に示しました。 HPDC製品への実践的応用 この研究結果は、HPDCの現場にいくつかの重要な示唆を与えます。 論文詳細 1. 概要: 2. Abstract: 本研究の目的は、銅コーティングされた短玄武岩繊維で強化したAl合金複合材料の効果を調査し、未コーティングの短玄武岩繊維Al金属基複合材料(MMC)と比較することであった。2.5, 5, 7.5, 10 wt.%の短玄武岩繊維で強化した5種類のAl MMCをスクイズキャスト法で作製した。両タイプのMMC(コーティングおよび未コーティング)について、ASTM規格に基づき、弾性率、極限引張強度、延性、および微細構造変化を試験した。結果として、短玄武岩繊維へのCuコーティングは、短玄武岩繊維の均一な分布と繊維の軸方向への整列によりヤング率を増加させ、最小限の偏析で合金の極限引張強度も母材強化と合金結晶粒の微細化により増加したが、ボイドの存在により延性は著しく減少した。両MMCの微細構造と破断面は、それぞれ光学顕微鏡とSEMマイクログラフを用いて観察された。破断面での繊維の引き抜けが観察されなかったこと、および機械的特性が向上したことは、液体合金による繊維の良好な濡れ性に起因するものであった。 3. Introduction: 金属基複合材料(MMC)の特性は、金属母材と繊維表面との間の界面現象に強く依存する[1]。界面は複合材料の全体的な性能において最も重要な役割を果たす。液体金属による強化材の濡れ性は、高い界面結合強度を達成するための鍵となる要素である。界面結合を改善する方法には、母材組成の改質[2]、強化材のコーティング[3]、プロセスパラメータの制御[4]などがある。これらの方法の中でも、母材と強化材間の濡れ性を改善するための繊維表面の改質または金属コーティングが有効である[5]。繊維表面への金属コーティングには多くの技術があるが、無電解銅コーティングは、その単純さ、低コスト、使いやすさから研究コミュニティで非常に好まれている[6]。また、望ましくない界面反応を防ぎ、強化材の全体的な表面エネルギーを増加させることで濡れ性を促進するために成功裏に適用されてきた[7-8]。 4. Summary of the study: 本研究は、アルミニウム合金7075を母材とし、短玄武岩繊維を強化材として使用した金属基複合材料(MMC)の開発と特性評価を行った。特に、繊維と母材間の濡れ性および界面結合性を改善する目的で、無電解めっき法による銅コーティングを繊維に施し、その効果を未コーティングの繊維を用いた複合材料と比較した。2.5%から10%までの異なる重量分率の繊維を含む複合材料をスクイズキャスト法で作製し、引張試験と微細構造観察を通じて、コーティングがヤング率、引張強度、延性、繊維の分散性に与える影響を定量的に評価した。

Read More

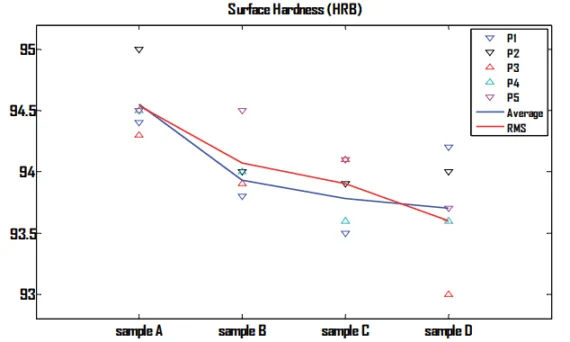

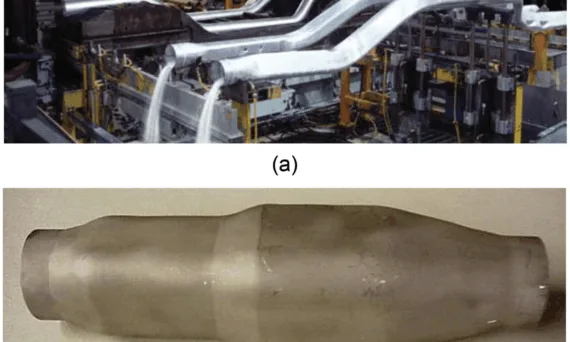

user 08/19/2025 Copper-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , conformal cooling , Die casting , Efficiency , Microstructure , Quality Control , secondary dendrite arm spacing , STEP , 金型 , 금형 本技術概要は、Bagherian, E-R., Fan, Y., Cooper, M., Frame, B., & Abdolvand, A.によってMetallurgical Research and Technology誌(2016年)に発表された学術論文「Effect of water flow rate, casting speed, alloying elements and pull distance on tensile strength, elongation percentage and microstructure of continuous cast copper alloys」に基づいています。これは、高圧ダイカスト(HPDC)の専門家のために、CASTMANがAIの支援を受けて分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 HPDCを含むあらゆる鋳造プロセスにおいて、目標は強度、延性、構造的完全性に関する厳格な仕様を満たす部品を生産することです。最終的な微細組織、特に結晶粒のサイズと形態が、これらの特性を決定する主要因です。この研究は、連続鋳造システムで実施されたものですが、すべてのHPDCエンジニアが取り組む普遍的な変数、すなわち冷却速度(金型の熱管理に類似)、充填速度(鋳造速度に関連)、合金組成を分離して検討しています。これらのレバーが最終製品にどのように正確に影響を与えるかを理解することは、欠陥の削減、部品性能の向上、サイクルタイムの最適化にとって極めて重要です。 アプローチ:方法論の解明 研究者たちは、Rautomead RS垂直上方連続鋳造機を使用して、さまざまな銅合金棒を製造しました。他のパラメータを一定に保ちながら、一度に1つのパラメータを体系的に変化させ、その効果を分離しました。 各試行について、得られたサンプルの引張強度と伸び率をインストロン万能試験機で分析し、金属組織学的観察によってその微細組織を調査しました。 画期的な発見:主要な研究結果とデータ この研究は、各パラメータが最終的な鋳造製品にどのように影響を与えるかについて、明確でデータに基づいた結論を導き出しました。 HPDC製品への実践的示唆 プロセスは異なりますが、冶金学的原理は普遍的です。この研究は、HPDCの文脈における鋳造プロセス最適化のための貴重な洞察を提供します。 論文詳細 1. 概要: 2. 要旨: 鋳物の凝固、ひいては微細組織と機械的特性を制御するほとんどのパラメータは、化学組成、溶湯処理、冷却速度、および温度勾配である。本研究では、水流量、鋳造速度、合金元素、および引抜距離が、連続鋳造銅合金の引張強度、伸び率、および微細組織に及ぼす影響の特性評価が実施された。引張強度、伸び率、および結晶粒組織に基づく有意な差が調査され、これらのパラメータがサンプルの物理的および機械的特性を改善できることも見出された。特定の例として、水流量はサンプルの伸びを10%から25%に改善することができた。

Read More

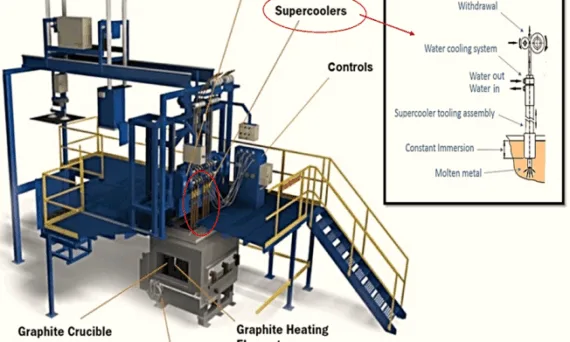

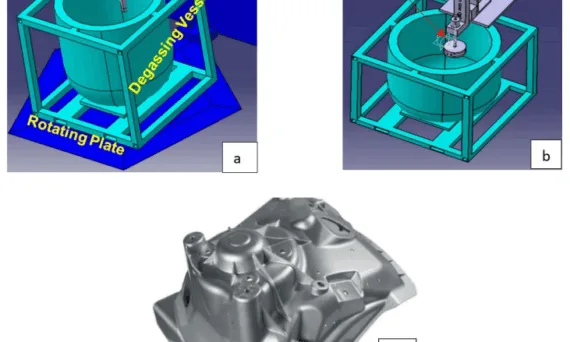

user 08/19/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Quality Control , STEP , 자동차 この技術要約は、R. HaghayeghiがLa Metallurgia Italiana(2022年)に発表した論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて、HPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 Al-Si-Cu合金の気孔は、自動車部品(例:ラダーフレーム、エンジンブロック)を生産するHPDC製造業者にとって持続的な課題です。論文の序論によると、気孔はAl-Fe相による供給チャネルの閉塞、合金元素の偏析、凝固の最終段階での金属間化合物の析出により発生し、この段階では透過性が最も低くなります[1]。Fe-Cuの相互作用は気孔をさらに悪化させ、部品の構造的完全性と機械的性能を損ないます。プロセスエンジニアや品質管理者にとって、気孔と不純物を減らすことは、厳格な業界基準を満たし、信頼性の高い高性能部品を確保するために不可欠です。 アプローチ:研究方法論の解明 この研究では、Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯を対象に、新しい回転脱ガス-超音波システムと従来のインペラー脱ガス(インペラー-Nと呼ばれる)を比較しました。論文の実験セクションに記載された方法論は以下の通りです: 目標は、HPDCプロセスにおける水素除去、不純物削減、全体的な溶湯品質に対するこれらの処理の影響を評価することでした。 進展:主要な発見とデータ 論文の結果セクションでは、回転脱ガス-超音波システムによる顕著な改善が確認されました: HPDC製品への実際的影響 この研究は、論文の結果に基づいたHPDC運用への実際的な洞察を提供します: 論文の詳細 1. 概要: 2. 抄録: 新しい回転脱ガス-超音波システムを導入し、インペラー-Nと比較しました。結果、インペラー-Nに比べ1/3の時間で溶湯からの水素除去が向上し、ガス除去は回転インペラーに比べ20%増加しました。不純物はインペラー-Nに比べ3倍、未処理溶湯に比べ6倍削減されました。より優れたキャビテーション分散、バブル表面積の増加、ドロス形成の減少、浮揚率の向上により、脱ガスと不純物除去が改善されました。初めて、超音波溶湯処理が400kgの溶湯に実施され、従来の最大処理量は200kgでした。 3. 序論: Al-Si-Cu合金は自動車HPDC用途で広く使用されていますが、供給チャネルの閉塞、合金偏析、金属間化合物の析出による気孔問題が発生します[1]。Fe-Cuの相互作用は気孔を増加させ、高度な溶湯処理技術が必要です。この研究は、400kgの溶湯における回転脱ガス-超音波方法の気孔および不純物への影響を、イン�ペラー脱ガスと比較します。 4. 研究の概要: 研究テーマの背景: Al-Si-Cu合金の気孔と不純物は、エンジンブロックなどの自動車部品の品質を損ないます。 従来の研究状況: 以前の研究[1-3]は、Fe-Cuの相互作用が気孔の主要な原因であることを確認し、大規模な溶湯処理では限定的な成功を収めました[4,5]。 研究の目的: 400kgのAl-Si-Cu溶湯における回転脱ガス-超音波システムの水素除去と不純物削減効果を評価します。 核心研究: 回転脱ガス-超音波方法とインペラー-Nを比較し、水素除去、不純物削減、機械的特性の改善に焦点を当てました。 5.

Read More

この紹介論文は、「MATERIAL SCIENCE AND TECHNOLOGY」に掲載された「A REVIEW STUDY IN ENHANCING THE OPTIMISATION PROCESS FOR AA6351 ALLOY USING FSW TECHNIQUES – LITERATURE SURVEY」論文に基づいています。 1. 概要: 2. 要約: 摩擦攪拌接合(Friction stir welding)は、ワークピースを溶融することなく二つのワークピースを接合するために使用される最適なツールを用いた固相接合です。熱はワークピースとツールの間の摩擦によって生成されます。この熱は金属を溶融させることなく、軟化させるだけです。ツールは接合目的で軟化した表面に沿って移動します。接合の範囲は、それらのニーズに応じて日々増加しています。本論文は、アルミニウムおよびその合金におけるFSWプロセス解析、機械的特性、微細組織特性、接合部の溶接後熱処理、実験計画法、接合部の腐食に基づいてレビューしています。 3. 序論: 摩擦攪拌接合(FSW)の使用は、アルミニウム、マグネシウム、銅合金、さらにはポリマーなど、従来の方法では接合が困難な材料を接合する際に、融接技術に対して複数の利点があるとされています。特に、FSWの適用においては、従来の溶接方法で頻繁に発生する凝固割れ、酸化、変形、気孔などの欠陥が発生しません。摩擦攪拌接合継手の機械的特性は、ツール回転速度、溶接速度、軸力、ツールピン形状、ツール挿入深さ、滞留時間などを含む多くの要因によって影響を受ける可能性があります。 4. 研究の要約: 研究テーマの背景: 固相接合、すなわちSWは、1991年にTWI(Taiwan Welding Institute)によって開発された技術です。このプロセスは、様々な構造添加物、車両部品、船舶部品、自動車の製造に使用されています。このプロセスを通じて、AA5083、AA2024、AA7075などのアルミニウム合金が開発されました。ピン形状のツール、ツールショルダー直径、D/d比、回転速度、溶接速度がすべて方法パラメータです。 既存研究の状況: AA6351合金における同種および類似継手の摩擦攪拌接合継手の極限引張強さ(UTS)と極限伸び(UE)が、様々なツール構成を利用して調査されました。UTSとUEは特定の比率まで増加し、その後同種継手においてその比率を超えると減少することが示されました。継手の機械的特性はプロセス要因に関して分析され、UTS、UE、垂直力の間の相関関係が確立されました。 研究の目的: この技術の目標は、複数のプロセス要因に依存する値を持つ応答曲面を最大化することです。応答曲面法は4つの主要ステップで構成されます:(i)研究対象プロセスについて十分なデータを収集するための実験計画法(DOE)の作成;(ii)実験結果に適切にフィットする2次多項式面に基づく数学的モデルの開発;(iii)1つまたは複数の応答を最適化できるパラメータの決定;(iv)入力と出力の関係の分析。 中核研究: 本研究で調査された材料は、6mm厚シート形式で供給されたAA6351アルミニウム合金でした。AA6351のブランクは、摩擦攪拌接合手順を使用して突き合わせ接合する前に、長さ180mm、幅80mmの寸法に切断されました。実験キャンペーンの過程で、高炭素鋼製のピン形状ツールが使用され、この器具はショルダー直径12mm、基部直径3.5mmの截頭円錐ピン、高さ1.7mm、ピン角度30°を有していました。 5. 研究方法論 研究設計: 提案された完全要因実験計画が要約され、33 = 27のコード化された条件と非コード化された条件を含むすべての設計マトリックスが示されています。機械加熱、周囲湿度、温度などの制御不可能な要因は、実験をランダムな順序で実行することによって考慮されました。 データ収集および分析方法: 引張試験は、2つの応答変数であるUTSとUEを測定するために、サーボ油圧万能試験機(MTS Systems Corporation, Eden Prairie, MN,

Read More

user 08/11/2025 Aluminium-J , Semiconductor-J , Technical Data-J Applications , CAD , Die casting , Microstructure , Quality Control , STEP , 金型 , 금형 , 자동차 Ti/Cr多層PVDコーティングでSKD61金型鋼の寿命を最大化:表面特性の比較分析 このテクニカルブリーフは、Seung Wook Kim氏によって執筆され、Journal of the Semiconductor & Display Technology(2021年)に掲載された学術論文「Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか SKD61は、ホットプレスやダイカスト工程で金型材料として広く採用されている工具鋼です。特に、プランジャースリーブのような部品は、600℃を超える溶融金属が繰り返し射出されるという、熱的、機械的、化学的に極めて過酷な環境に置かれます。これにより、表面には「熱疲労(thermal fatigue)」による侵食や腐食が発生し、製品品質の低下や金型寿命の短縮という深刻な問題を引き起こします。これまでイオン窒化処理やPVDコーティングなど様々な表面改質技術が研究されてきましたが、特にプランジャースリーブの射出入口部分の性能を効果的に改善する決定的な解決策は確立されていませんでした。本研究は、この長年の課題に対し、最適なPVDコーティング仕様を特定することで、信頼性と生産性の向上に貢献するものです。 アプローチ:研究手法の解明 この課題を解決するため、研究者らは体系的な比較実験を計画しました。 まず、ベース材料としてSKD61鋼を選択し、12個のサンプルを製作しました。これらのサンプルは、実際の使用環境を模倣するため、Table 5に示される条件で均一な熱処理が施されました。 次に、DCスパッタリング法を用いて、4種類の異なる多層PVDコーティングを施しました(Figure 1参照)。 コーティング後、サンプルは800℃で24時間熱処理され、熱疲労をシミュレートしました(Figure 2)。その後、以下の3つの重要な表面特性を評価しました。 このアプローチにより、どのコーティング材料と厚さの組み合わせが、過酷なダイカスト環境においてSKD61鋼の表面を最も効果的に保護できるかを定量的に明らかにしました。 ブレークスルー:主要な研究結果とデータ 熱処理試験後の分析により、コーティングの種類と厚さがSKD61鋼の表面特性に劇的な影響を与えることが明らかになりました。 HPDCオペレーションへの実践的な示唆 本研究の結果は、理論的な興味にとどまらず、現場の製造プロセスに直接応用できる貴重な知見を提供します。 論文詳細 Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using

Read More

user 08/07/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , CFD , Die casting , Efficiency , Electric vehicles , Microstructure , Permanent mold casting , Review , 금형 , 자동차 산업 CALPHADとICMEが拓く、次世代自動車向け軽金属材料と製造技術の最前線 この技術概要は、A. A. Luo氏によって執筆され、CIM Journal (2021年)に掲載された学術論文「Recent advances in light metals and manufacturing for automotive applications」に基づいています。HPDC(高圧ダイカスト)専門家のために、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 今日の自動車産業における「10%の重量削減は6%の燃費向上をもたらす」という経験則は、特にEVの時代においてその重要性を増しています。バッテリーは従来の液体燃料よりエネルギー密度が低いため、車両重量の増加は避けられず、航続距離に直接影響します(10%の軽量化で約14%の航続距離改善)。このため、フォードF150のような量産車でもアルミニウムを多用したアーキテクチャが採用されるなど、軽金属の利用が急速に拡大しています。 しかし、単に材料を置き換えるだけでは不十分です。アルミニウム、マグネシウム、チタンといった軽金属は、それぞれに特有の課題を抱えています。例えば、リサイクルアルミに含まれる鉄(Fe)は脆い金属間化合物を生成し、延性を低下させます。マグネシウムは高温での強度が低く、チタンは原料と加工のコストが非常に高いです。これらの課題を克服し、性能を最大化する新しい合金と製造プロセスをいかに効率的に開発するかが、業界全体の大きなテーマとなっています。 アプローチ:研究方法の解明 本研究は、特定の実験に限定されるものではなく、近年の軽金属分野における複数の重要な進歩をレビューし、統合的な視点を提供するものです。その中核となるアプローチは、CALPHAD(CALculation of PHAse Diagrams) と ICME(Integrated Computational Materials Engineering) の活用です。 ブレークスルー:主要な発見とデータ 本論文で示された主要な研究成果は、各軽金属において具体的な進歩を明らかにしています。 HPDCオペレーションへの実践的な示唆 この研究成果は、現場のエンジニアや品質管理者、設計者にとって、具体的で実践的なヒントを提供します。 論文詳細 Recent advances in light metals and manufacturing for automotive applications 1. 概要: 2. アブストラクト: アルミニウム、マグネシウム、チタン合金などの先進的な軽金属は、軽量化と構造効率向上のため、自動車産業での使用が増加している。本稿では、CALPHAD(状態図計算)モデリングと実験的検証を用いて新しいアルミニウム、マグネシウム、チタン合金を設計・開発した例を示す。また、軽合金の鋳造および成形プロセスにおける最新のプロセス革新についても要約する。ICME(統合計算材料工学)は、計算ツールに取り込まれた材料情報を、工学製品の性能解析や製造プロセスシミュレーションと統合するものと定義される。本稿では、CALPHADおよびICMEツールを用いた合金開発と軽合金の先進的加工の例、そして自動車軽量化のための軽金属研究の将来的な課題を強調する。 3. 序論: 今日の自動車における経験則として、10%の重量削減は6%の燃費向上をもたらす。バッテリー駆動の電気自動車では、バッテリーのエネルギー密度が液体燃料より低いために増加した推進システムの重量を相殺する必要がある。車両重量をさらに削減することで、航続距離を伸ばすことができ、10%の重量削減で約14%の航続距離改善が見込める。そのため、近年の北米で生産される車両は、従来モデルよりも大幅に軽量化されている。車両の軽量化は、(1)構造荷重を支えるのに必要な材料の量を最小化する設計最適化、および(2)より高い比剛性または比強度を持つ材料を使用する材料置換によって達成される。 4. 研究の要約: 研究トピックの背景: 自動車産業では、燃費規制の強化と電気自動車の普及に伴い、車両の軽量化が最重要課題となっている。アルミニウム、マグネシウム、チタンなどの軽金属は、鉄鋼材料に代わる有望な選択肢であるが、コスト、成形性、特定の環境下での性能(例:耐熱性)など、それぞれに課題を抱えている。

Read More

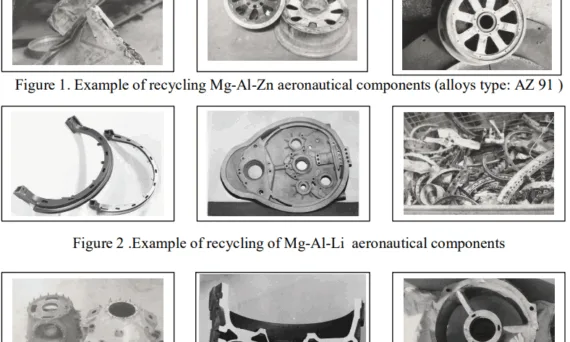

航空宇宙スクラップを高性能な犠牲陽極へ転換:最大75%のコスト削減を実現するリサイクル技術 この技術概要は、A. Buzaianu氏らによって発表された学術論文「Recycling of magnesium alloys aeronautical parts for obtaining sacrificial anodes」(2008年)に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、STI C&Dのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか マグネシウム合金は、その低密度、良好な成形性、そして高いリサイクル性から、特に航空宇宙産業において非常に価値のある材料です。しかし、その利用は高コストであるという誤解や、二次材料供給業者の不足によって妨げられてきました。特に、使用済みとなった航空宇宙部品(エンジン部品や機体部品など)は、多くの場合、複雑な塗装が施されており、そのリサイクルは技術的な課題とされてきました。 本研究は、これらの廃棄される運命にあった高価値なマグネシウム合金部品を、鋼構造物の腐食を防ぐための「犠牲陽極」として再生させるという、実用的かつ経済的な課題に取り組んでいます。これは、廃棄物削減という環境的要請と、インフラ防食のための低コスト材料の需要という産業的ニーズの両方に応えるものです。 アプローチ:方法論の解明 本研究では、廃棄された航空宇宙部品から得られる多様なマグネシウム合金(AZ91、RZ5、Mg-Al-Liなど)をリサイクルするための具体的なプロセスを確立しました。研究者らは、以下の体系的なアプローチを取りました。 ブレークスルー:主要な発見とデータ 本研究は、リサイクルされたマグネシウム合金が、高性能な工業製品として生まれ変わる可能性をデータで裏付けました。 HPDCオペレーションへの実践的な示唆 本研究の成果は、製造現場のエンジニアや管理者に直接的な利益をもたらす可能性を秘めています。 論文詳細 Recycling of magnesium alloys aeronautical parts for obtaining sacrificial anodes 1. 概要: 2. 要旨: 近年、マグネシウムリサイクル冶金学は新しいタイプの合金を開発しており、その中には特殊な電気化学的特性を示すものもあります。これらの応用は、エネルギー変換技術において有望な分野を見出しています。本稿では、マグネシウム合金部品の解体から生じる航空宇宙部品やスクラップ材料のリサイクルに関する技術データを紹介し、塗装されたマグネシウム部品のリサイクル問題の解決も試みます。このアプローチは、廃棄部品や再溶解材料の余剰分をリサイクルし、環境への影響とコストを削減するための優れた品質の方法を確立することを目的としています。陽極材料として使用されるマグネシウムベースの合金は、従来の材料(Zn、Pbなど)と比較して、構造特性の高い均一性と優れた電気化学的性能を特徴とします。海水中で作動する犠牲陽極としてマグネシウム合金を非従来的に使用する場合、特殊な合金元素が陽極プロセスの改善に寄与します。これらの合金元素がマグネシウム犠牲陽極に与える影響を調査しました。リサイクル材料を陽極製造に使用することで、バージン材料のコストに対し、収集、成形工場から精錬所への輸送、再溶解、組成調整の全工程を含めて、Mg合金のコストを最大75%削減できることがわかりました。 3. 緒言: マグネシウム合金は、低密度、良好な成形・機械加工性、特有の電気化学的特性、そして高いリサイクル性を有するため、価値のある材料です。マグネシウム合金の使用コストが高いという誤った考えが存在しますが、これは二次材料供給業者の不足や、多目的用途向けに従来のマグネシウム合金を効率的に代替するためのノウハウが多様なユーザー産業で不足していることに一部起因します。これらの状況から、近年マグネシウム産業は新しい合金やコーティングの開発、加工技術の改善に拍車をかけています。その結果、マグネシウムの供給は大幅に拡大し、Mg合金の完全なリサイクルを達成するための研究開発努力も同様に拡大しています。 4. 研究の要約: 研究トピックの背景: マグネシウム合金は、軽量でリサイクル性が高いという利点から、特に航空宇宙産業で広く利用されています。しかし、使用済みの部品、特に塗装が施された部品のリサイクルは技術的な課題を抱えていました。一方で、鋼構造物の腐食を防ぐための犠牲陽極として、マグネシウムは非常に高い電位差を持つため、優れた防食効果が期待できます。本研究は、この二つの側面を結びつけ、廃棄される航空宇宙部品を価値ある犠牲陽極へと転換する技術の確立を目指しました。 従来の研究の状況: 従来、犠牲陽極としては亜鉛(Zn)やアルミニウム(Al)が主に使用されてきましたが、マグネシウムはより高い駆動電圧を提供できる可能性がありました。しかし、その製造コストや、不純物が性能に与える影響が課題とされていました。リサイクル技術に関しても、特に塗装皮膜や多様な合金が混在するスクラップからの高純度な金属回収は困難でした。 研究の目的: 本研究の目的は、塗装済みを含むマグネシウム合金製の航空宇宙部品をリサイクルし、高性能な犠牲陽極を製造するための実用的かつ経済的な技術プロセスを確立することです。具体的には、環境負荷とコストを削減しつつ、優れた電気化学的性能を持つ陽極を製造するための溶解・精錬方法、特にフラックスの役割を明らかにすることを目指しました。 中核研究: 研究の中核は、(1) 航空宇宙用Mg合金スクラップ(AZ91, RZ5,

Read More

本技術概要は、Saleh S Saleh Elfallah氏が2012年に発表した学術論文「ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING」に基づいています。本論文は、Gemini、ChatGPT、GrokなどのLLM AIの助けを借りて、CASTMANのエキスパートがHPDCの専門家向けに分析および要約しました。 キーワード エグゼクティブサマリー 課題:HPDCプロフェッショナルにとってこの研究が重要な理由 重力ダイカスト(GDC)は、自動車、エレクトロニクス、航空宇宙などのさまざまな産業で広く使用されている製造プロセスです。複数のキャビティを持つ金型を使用することで、生産効率を向上させることができますが、各製品の品質が均一であるとは限りません。特に、金型配置(垂直または水平)は、製品の機械的特性と微細構造に影響を与える可能性があります。 多くの製造業者は、金型配置に関係なく、すべての製品が同じ品質であると想定していますが、実際には、各製品の特性(強度、内部欠陥、微細構造など)は異なる場合があります。したがって、どの金型配置が製品の品質を維持するのに適しているかを判断するために、多キャビティ金型における垂直配置と水平配置の製品を調査し、比較する必要があります。 アプローチ:方法論の解明 本研究では、A356アルミニウム合金を使用して、異なる金型配置(垂直と水平)で製造された重力ダイカスト製品の機械的特性と微細構造を分析しました。使用された方法論は、ビッカース微小硬さ試験、アイゾッド衝撃試験、引張試験、密度試験、多孔性試験、および光学顕微鏡観察です。これらの試験により、各金型配置で製造された製品の特性を定量的に評価することができました。 ブレークスルー:主要な発見とデータ HPDC製品への実用的な影響 論文詳細 ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE

Read More

![Table 3-1 Solid solubility of elements in aluminum [2]](https://castman.co.kr/wp-content/uploads/Table-3-1-Solid-solubility-of-elements-in-aluminum-2-570x342.webp)

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2682-570x342.webp)

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2803-570x342.webp)