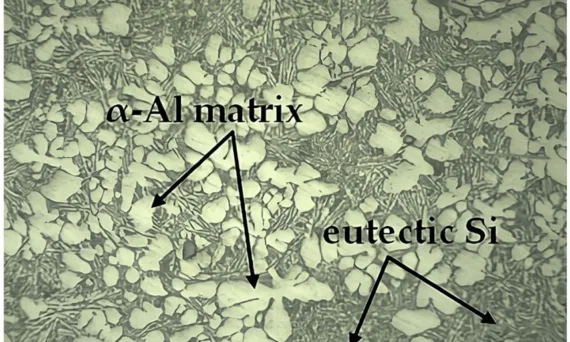

user 05/28/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Heat Sink , Microstructure , thermophysical properties , 금형 本紹介論文は、「Materiali in tehnologije / Materials and technology」によって発行された論文「DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY」に基づいています。 1. 概要: 2. アブストラクト: 高い熱伝導率と良好な鋳造性および陽極酸化性を兼ね備えたアルミニウム合金を開発するために、低Si含有アルミニウム合金であるAl-(0.5-1.5)Mg-1Fe-0.5SiおよびAl-(1.0-1.5)Si-1Fe-1Zn合金を潜在的な候補として評価しました。開発された合金は、ADC12合金と比較して170-190%レベル(160-180 W/(m·K))の熱伝導率、60-85%レベルの流動性、そして同等以上の引張強度を示しました。各開発合金系において、主要合金元素であるMgおよびSiの含有量が増加するにつれて、熱伝導率は低下し、強度は増加しました。流動性はMg含有量に反比例し、Si含有量に正比例しました。Al-(1.0-1.5)Si-1Fe-1Zn合金は、表面エネルギーが低いため、より良好な薄肉鋳造性を示しました。低Si含有の実験用アルミニウム合金では、流動性は凝固間隔、潜熱、または粘度よりも、主に溶湯表面エネルギー、Alデンドライトコヒーレンシーポイント(DCP)、および最初の金属間化合物結晶化点(FICP)に依存していました。 3. 緒言: LED照明などの電気機器から除去する必要のある熱量が、高出力化の傾向に伴い急速に増加しているため、放熱部品の開発が最近特に注目されています。最も一般的なヒートシンク材料であるアルミニウムには、克服すべき固有の欠点があります。高純度アルミニウムは優れた熱伝導率を有しますが、ダイカストが非常に困難であるため、これらの合金元素の添加による熱伝導率の損失が発生するにもかかわらず、合金元素を添加する必要があります。市販のAl-Si系アルミニウム合金であるADC12合金は、ヒートシンク用の最も一般的なアルミニウム合金です。放熱に有利な三次元の複雑な形状を持つヒートシンクは、ADC12合金のように、高圧ダイカストプロセスを使用することで、コストペナルティなしに高い生産性でネットシェイプに製造できます。しかし、100 W/(m·K)未満の低い熱伝導率と、高いSi含有量に起因するADC12合金の不十分な陽極酸化特性は、電気機器の電力要件の増加に伴い深刻な問題となっています。他の市販アルミニウム合金も、ダイカストが困難であるか、高出力電気機器用の放熱部品として使用するには導電率が低すぎます。 4. 研究の概要: 研究トピックの背景: 高出力電気機器の放熱部品向けに、高い熱伝導率、良好な鋳造性、および良好な陽極酸化性を備えたアルミニウム合金の必要性が高まっています。ADC12のような既存の市販合金は、熱伝導率と陽極酸化性の点で限界があります。 従来の研究状況: 一般的なヒートシンク合金であるADC12は、高いSi含有量のため、低い熱伝導率(

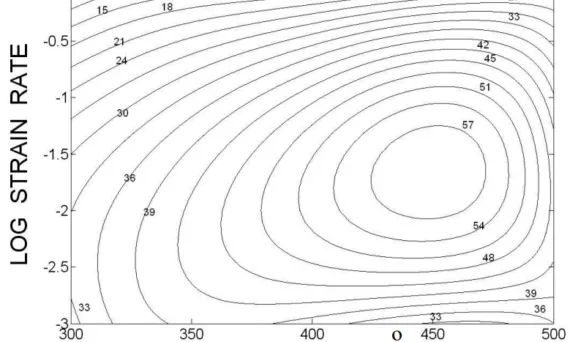

user 05/27/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 산업 , 해석 本稿は、「[Conference Paper]」に掲載された論文「[DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS]」に基づいています。 1. 概要: 2. 要旨: 低圧鋳造Mg-3Al-1Zn (AZ31) 合金は、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度範囲で熱間圧縮試験が行われました。直径30 mm、高さ10 mmの円盤状試験片が、特別に製作された炉を備えた万能試験機 (FIE) を用いて試験されました。温度は50 °C間隔で変化させ、ひずみ速度は0.001 S⁻¹、0.01 S⁻¹、0.1 S⁻¹、1.0 S⁻¹としました。合金の熱間変形特性は、動的材料モデルに基づいて開発された加工マップを用いて研究されました。この合金の動的再結晶 (DRX) 領域が特定され、これは合金の熱間加工に最適な領域です。粒界割れ、流れの局在化、くさび割れの領域(もしあれば)は、加工マップから確立されます。より高いひずみ速度では、材料は流れの局在化を起こし、これは一貫した特性を得るための機械的加工において避けなければなりません。流動応力データは、材料の二次加工中の微細構造の最適化に役立ちます。最終的な再結晶組織および微細構造に対する加工変数の影響について議論されます。 3. 緒言: 密度1.738 g cm⁻³のマグネシウムは、すべての構造用金属の中で最も軽量であり、近年、軽量構造材料としての需要が増加しています。マグネシウムは、高強度、良好な鋳造性、顕著な機械加工性、良好な溶接性、優れた寸法安定性、および有利な熱間成形性といった優れた特性を有しています。これらの特性により、マグネシウムは、航空宇宙および自動車産業、ならびにマテリアルハンドリング装置、携帯工具、さらにはスポーツ用品において、多くの亜鉛およびアルミニウムダイカスト、鋳鉄および鋼部品、ならびにアセンブリを経済的に置き換えることができます。 エンジニアリング設計にマグネシウム合金を選択する最大の利点は、その低密度にあり、これがより高い比機械的特性につながります。これらの有利な特性は、自動車および航空宇宙部品、マテリアルハンドリング装置、携帯工具、さらにはスポーツ用品の設計および製造における重量削減の側面に大きく貢献することができます。 しかしながら、マグネシウムの生産は、その高い生産性と寸法精度のため、これまでのところダイカストの分野に限定されています。したがって、プロセス最適化のためのデータベースを提供し、新しい合金の導入を導くために、市販のMg合金の熱間加工性を調べる余地があります。 加工マップの概念の基礎は、1984年に米国オハイオ州ライト・パターソン空軍基地(WPAFB)の加工・高温材料部門で築かれました。ALPID(Analysis of Large Plastic Incremental Deformation)と呼ばれる金属加工プロセスのシミュレーションのための有限要素モデル(FEM)は、商業的利用のための成熟段階に達していました。すぐに、ソリューションが検討中の材料により特有で現実的になるように、このシミュレーションモデルに材料挙動を導入することが不可欠であると認識されました。シミュレーションモデルは、温度、ひずみ速度、ひずみなどの適用された加工パラメータに対する材料の応答(流動応力)を関連付ける構成方程式の形で材料挙動を受け入れます。その後の研究では、この概念をANTARESなどのFEMコードに統合し、機械的加工の科学のための加工マップの冶金学的解釈が追求されました。 4. 研究の概要:

Read More

user 05/26/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 , 자동차 산업 本紹介論文は、「Procedia Structural Integrity」によって発行された論文「Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components」に基づいています。 1. 概要: 2. 要旨: 金型インサートは、ダイカストプロセスで一般的に使用される金型の重要な構成要素です。その目的は、キャビティやアンダーカットのような鋳物の特定形状を実現することです。また、いくつかの重要な領域で冷却システムを改善するためにも使用されます。各インサートは、金型の熱状態を制御し、すべてのホットスポットを効率的に冷却するために、少なくとも1つの単純な冷却チャネルを有しています。溶融金属が形状に鋳込まれ、次に凝固した鋳物によって生じる機械的応力と共に、厳しい周期的熱条件は、インサートを熱機械疲労にさらします。熱機械疲労は、一定サイクル後にインサート表面に観察される亀裂の主な原因であり、コンポーネントを使用不能にし、交換を要求します。この状況は、直接的および間接的なコストに悪影響を及ぼします。本稿では、ダイカストプロセスを通じて製造されたアルミニウム合金シリンダーブロックのオイルドレンチャネルを実現するために使用される金型インサートについて、この現象を研究しました。本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形で実現された同じインサートにコンフォーマルチャネルを使用することにより、より効率的な冷却システムを設計および分析することです。 3. 緒言: ダイカストプロセス、特に高圧ダイカスト(HPDC)は、自動車産業を中心にアルミニウム合金部品の製造に広く使用されています。これらのプロセスにおける主要な問題の1つは、ダイとそのコンポーネントの耐久性であり、これらは高温(670~710°Cの溶融アルミニウム)、高い射出速度(30~100 m/s)、および圧力(50~80 MPa)にさらされます。金型インサートは、特定の鋳造形状を作成し、重要領域の冷却を強化するために不可欠です。これらのインサートは通常、熱状態を管理し、ホットスポットを冷却するための冷却チャネルを備えています。 ダイカストダイおよびインサートは、厳しい周期的な熱的および機械的負荷を受けます。これらの条件は熱機械疲労を引き起こし、これが一定サイクル後のインサート表面の亀裂(しばしば「ヒートチェック」と呼ばれる)の主な原因となります。この損傷によりインサートは使用不能となり、交換が必要となり、直接的および間接的なコストが発生します。巨視的には、亀裂は、ダイ表面が急速に加熱され、その後潤滑剤スプレーによって急冷される際の熱衝撃によって開始されます。加熱中、ダイ表面には圧縮応力が発生し、冷却中には引張応力が発生します。コフィン・マンソン式(1)は、亀裂発生までの反転回数を塑性ひずみ振幅に関連付けます。熱ひずみ(式(2))および結果として生じる応力(式(3))は、降伏強度を超えると塑性変形(式(4))を引き起こす可能性があります。疲労寿命は、サイクルあたりの散逸エネルギー(式(5)および(6))にも強く影響されます。 本稿では、アルミニウム合金シリンダーブロック(HPDC)のオイルドレンチャネルに使用される金型インサートにおける熱機械疲労を調査します。この研究では、有限要素解析(FEM)を使用して、高温および熱勾配のゾーンを特定します。これらの結果に基づいて、積層造形によって実現されるコンフォーマルチャネルを使用した、より効率的な冷却システムが設計および分析されます。 4. 研究の概要: 研究トピックの背景: ダイカストダイ、特に金型インサートの耐久性は、高温および周期的な機械的負荷を含む過酷な動作条件のため、重要な懸念事項です。熱機械疲労は主要な故障メカニズムであり、インサートの亀裂および耐用年数の短縮につながり、生産コストと効率に悪影響を及ぼします。これらの問題を軽減するためには、インサートの効果的な冷却が不可欠です。 従来の研究状況: ダイカストダイの寿命予測および熱機械現象に関するいくつかの研究が行われています。Srivastavaら(2004)は、FEMソフトウェアを使用してダイカストダイの熱疲労亀裂を予測する方法論を提示し、温度および熱勾配が増加すると故障までのサイクル数が大幅に減少することを示しました。FEMソフトウェアは熱機械問題を非常にうまくシミュレートできることが示されています(Astaritaら(2013)、Sepeら(2014))。コフィン・マンソン式(1)は疲労を記述するためによく知られています。Sissaら(2014)は、疲労寿命予測のためのエネルギー基準を提案しました。低い熱膨張係数や高い熱伝導率などの材料特性は、熱機械疲労耐性にとって重要です(Luら(2019))。インサート冷却システムの設計は、温度制御において重要な役割を果たします。 研究の目的: 本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形によって同じインサートにコンフォーマルチャネルを使用して、より効率的な冷却システムを設計および分析することです。 コア研究: 本研究は、アルミニウム合金シリンダーブロックのオイルドレンチャネルの製造に使用される金型インサートの有限要素解析(FEM)を含みます。従来の冷却システムを備えたインサートの温度場を決定するために過渡熱解析が実行されました。この温度場は、応力を評価するための後続の構造解析における荷重として使用されました。これらの結果に基づいて、積層造形(具体的には選択的レーザー溶融 – SLM)用に設計されたコンフォーマル冷却チャネルを備えた新しい冷却システムが提案されました。次に、このコンフォーマル冷却システムの性能が、温度分布、熱勾配、および応力場の観点からシミュレートされ、従来のシステムと比較されました。 5. 研究方法論 研究設計: 本研究は比較シミュレーションアプローチに従いました。 データ収集および分析方法: 熱モデル(従来冷却): 構造解析: コンフォーマル冷却チャネルモデル: 研究トピックと範囲: 本研究は以下に焦点を当てました:

Read More

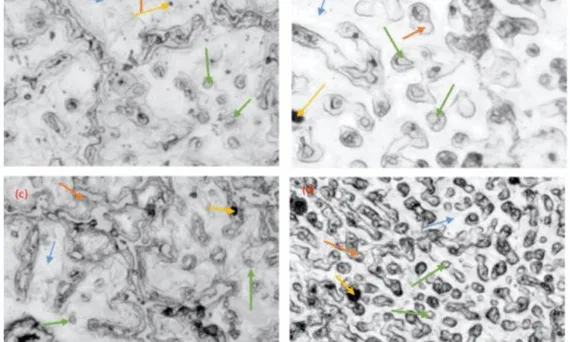

user 05/25/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Magnesium alloys , Microstructure , Review , STEP , STP , 자동차 산업 本稿は、「Metals」誌に掲載された論文「Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、拡散駆動型熱後処理と組み合わせたコールドスプレー堆積法を表面改質プロセスとして検討し、費用対効果が高く一般的なアルミニウム合金鋳物の界面近傍の微細組織、微小機械的特性、および微小化学的特性の改善を目指します。本研究は、コールドスプレーによって誘起される高圧ダイカストアルミニウムの界面近傍特性の発展と進化、および表面改質に関する探索的調査であったため、重要な目的の一つは、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することでした。費用対効果の高い高圧ダイカストA365システムの界面近傍領域に、ニッケル、銅、およびチタンのコールドスプレー改質を検討しました。3つの純金属コーティングのそれぞれについて、界面近傍、界面下、および表面の進化が記録されました。分析は、2つの後処理コーティング-基板原子拡散に触発された熱処理条件でも継続されました。エネルギー分散型X線分光法、電界放出型走査電子顕微鏡、光学顕微鏡、および関連するコールドスプレー文献の独自の文脈化から得られた様々な洞察を用いて、注目すべき結果が記録され議論されました。銅供給材料を熱後処理とともに使用した場合、多様な表面ベースの金属間化合物がエキゾチックな拡散ゾーンおよび著しく酸化された領域とともに形成され、熱的に活性化された銅コールドスプレー凝固物は今後の研究から除外されました。しかし、ニッケルとチタンの両方のコールドスプレー表面改質処理は、正しい処理段階が直接的かつ時系列的に実行されれば、可能性と将来性を示しました。その結果、費用対効果の高い合金化アルミニウム鋳物のコールドスプレー表面微細組織および特性改質に関するさらなる研究のためのプラットフォームが提示されます。 3. 緒言: コールドガスダイナミックスプレー(CGDS)、または略してコールドスプレーは、粒子状の供給材料が加熱されたキャリアガス流によって輸送され、ド・ラバルノズルを出て基板に超音速で衝突することによって材料を固化・堆積させる固相材料処理技術です[1]。CGDS処理は、独自の用途特有の特性を持つコーティングを実現するためのツールとして最初に概念化されました[2]。1980年代にソビエト連邦でCGDS処理が偶然発見された後、この固相技術プロセスは再製造および修理[3]分野、ならびに積層造形(AM)コミュニティ[4]に採用されました。超音速で加速された粒子は、高いひずみ速度で基板上に堆積され、厚さまたは形状が達成されるまで層ごとに材料を固化させます[5]。したがって、CGDS処理および材料固化の成功は、粒子-基板および粒子-粒子間の冶金学的および機械的結合に依存します。本研究は、自動車産業で一般的に使用される費用対効果の高い高圧ダイカスト(HPDC)A365アルミニウム合金の、破壊または衝撃靭性および強度に関する界面近傍特性を、基板材料の元の表面状態と比較して改善するための潜在的に適切な経路として、CGDSベースの材料表面改質処理の検査に対する予備的かつ探索的なアプローチを取りました。この研究は、A201などのプレミアムアルミニウム合金に通常関連する改善された機械的特性、すなわち特性を達成する費用対効果の高い鋳造部品を製造しようとするアルミニウム自動車産業によって動機付けられました。本研究は、利用される表面改質方法の関数として、一般的な鋳造可能なアルミニウム合金とその用途特有の性能にその後リンクできる構造-処理-特性の洞察を自動車材料および材料加工エンジニアに提供することを目的としています。 4. 研究の概要: 研究トピックの背景: 自動車産業は、改善された機械的特性を持つ費用対効果の高い鋳造部品を求めています。A201などのプレミアムアルミニウム合金は、優れた靭性と高温特性を提供しますが、高価で加工が困難です。A356、A365、E357などの一般的な合金の高度な化学的または機械的表面改質は、高度な製造ソリューションとして機能します。本稿全体を通して注目されるように、A365はアルミニウム鋳造所での普及により、本研究で関連する高圧ダイカスト(HPDC)アルミニウム合金として選択されました。CGDSは、強化剤または強靭化剤をターゲット基板または母材に堆積させるための有望な技術です。 従来の研究状況: 歴史的に、CGDSの熱後処理作業は、自己相似的な基板と供給材料の組み合わせで行われ、熱処理の最適化を簡素化してきました。例えば、Rokniら[14]は、Al 7075について研究しました。熱後処理は、堆積した材料の性能を向上させる手段として依然として非常に貴重です。CGDSを介して互いに付着した多材料システムから生じる独自の特性を適切に理解するには、さまざまな供給材料-基板材料の組み合わせについて、はるかに多くの研究開発を探求する必要があります。Rokniら[15]は、Al 7075-T6基板に噴霧されたAl 7075供給材料粒子について、熱後処理によって誘起される関係を再検討し記録しました。以前の研究では、CGDSが、選択された粉末-基板材料の組み合わせについて、CGDS処理からのバルク材料基板システムにおいて、とりわけ耐衝撃性および破壊靭性を改善できることも示されています。Jafarlouら[16]は、薄いクロムカーバイドおよびニッケルコーティングのCGDSベースの凝固と組み合わせた熱処理により、AM 15-5析出硬化型ステンレス鋼の機械的特性が改善されることを実証しました。さらに、Yangら[17]は、Al 5052およびその他のAlベースのコーティングのCGDS凝固が、鋼ベースの基板の「疲労亀裂伝播性能」を向上させることを明らかにしました。疲労または衝撃挙動の改善、耐摩耗性[18]、トライボロジー性能[19]、硬度[20]、および耐食性[21]の向上も、ターゲット基板試料に堆積された適切に設計および処理されたCGDS凝固物からすべて得られます。Huangら[22]による研究は、改善された耐摩耗性および耐食性、室温延性、および「良好な振動減衰特性」の間の仮説的なバランスを示しました。 研究の目的: 本研究は、HPDC A365アルミニウム合金のCGDSベースの材料表面改質処理の予備的かつ探索的なアプローチを取りました。銅、ニッケル、チタンをコールドスプレーコーティング材料として検討し、界面近傍、界面下、および表面の進化を、CGDS堆積およびその後の熱後処理(溶体化処理およびT6熱処理)の関数として記録しました。この研究は、CGDSコーティングと熱後処理がコーティング-基板の局所的な微細組織および微小化学的特性に及ぼす実際的な影響に関するさらなる研究のためのプラットフォームを提供することを目的としました。また、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することも目指しました。 核心的研究: 本研究の核心は、HPDC A365アルミニウム合金基板に純粋な銅、ニッケル、およびチタンの供給材料粉末をCGDSを用いて堆積させることでした。その後、コーティングされた試料を熱後処理(500°Cで80分間の溶体化処理、およびその後のT6熱処理:24時間の自然室温時効、続いて170°Cで150分間の人工時効)に供しました。A365基板の界面近傍および界面下領域、ならびにコーティング-基板界面における微細組織および微小化学的進化を、光学顕微鏡、電界放出型走査電子顕微鏡(FESEM)、およびエネルギー分散型X線分光法(EDS)を用いて特性評価しました。 5. 研究方法論 研究デザイン: 本研究は探索的研究として設計されました。HPDC A365アルミニウム合金(組成はTable 1参照)を基板材料として使用しました。3つの純金属供給材料(銅、ニッケル、チタン)をCGDSコーティング用に選択しました。電気めっき、無電解めっき、溶融亜鉛めっき、およびCGDSの方法が検討され、CGDSがコーティングの連続性と実験室規模の製造再現性の点で最良であると判断されました。コーティングは基板試料の2つの広い面に堆積されました。堆積後、試料は拡散を促進し、微細組織の変化を観察するために溶体化処理およびT6熱処理を受けました。コーティングされていないA365試料も参照として処理されました。 データ収集・分析方法: 研究トピックと範囲: 本研究は、銅、ニッケル、またはチタンによるCGDS表面改質とそれに続く熱処理を受けたHPDC A365アルミニウム合金の表面および界面下の微細組織および微小化学的発達と進化に焦点を当てました。主なトピックは次のとおりです。 6. 主な結果: 主な結果: 鋳放しおよびCGDS処理(熱処理前): 溶体化熱処理試料 (Figure

Read More

本稿は、「Materiali in tehnologije / Materials and technology」誌に掲載された論文「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。 1. 概要: 2. 抄録: 低炭素、高合金、析出硬化型MARAGING鋼は、20世紀60年代初頭に航空宇宙工学用途の高強度構造材料として開発されました。高い焼入れ性、良好な靭性、高い耐熱疲労性といった優れた特性に加え、保護雰囲気なしで非常に小さな歪みで済む簡単な熱処理が可能であるため、MARAGING鋼は金型やダイの製造に成功裏に使用されています。これらの鋼の主な欠点は、特にダイが使用中に広範な摩耗にさらされる場合、比較的低い耐摩耗性です。本論文は、金型製造に使用される既存のMARAGING鋼の概要とその一般的な特性を示します。また、耐摩耗性の向上に特に焦点を当てて、適用された改質およびコーティングプロセスの結果も提示します。 3. 緒言: Mo、Ti、Alを合金元素として使用するFe-Ni-Co合金系に属する低炭素高合金MARAGING鋼は、20世紀60年代初頭に航空宇宙工学における高強度構造材料として開発されました。Crを添加して組成を改質することにより、Fe-Ni-CrまたはFe-Ni-Co-Cr合金系が作製され、これらの系に属するMARAGING鋼は腐食性の高い環境での用途に適しています²。その後、MARAGING鋼は、他の工具材料よりも優れた特性により、工具の製造に使用されるようになりました¹⁻³: 高合金工具鋼と比較したMARAGING鋼の主な欠点は、比較的低い硬度(最大HRC = 50–57)と、その結果としての不十分な耐摩耗性です。硬度が低いため、MARAGING鋼は切削工具の製造には適していませんが、金型やダイ(ダイカスト用およびポリマー加工用)、成形工具などの製造には適しています¹﹐²。MARAGING鋼の比較的高価な価格(標準的な方法で製造された高合金工具鋼よりも数倍高価)は、粉末金属成形によって製造された工具鋼も同様の価格であるため、現代の工作機械産業において大きな欠点とは見なされません。本論文は、MARAGING鋼の概要を示し、表面改質によってMARAGING鋼の耐摩耗性を向上させる可能性に関する我々の研究結果を提示します。 4. 研究の概要: 研究テーマの背景: MARAGING鋼は、高い靭性、歪みの少ない単純な熱処理、良好な溶接性など、金型やダイの製造に優れた特性を備えています。しかし、その主な限界は比較的低い耐摩耗性であり、特にダイが使用中に広範な摩耗にさらされる場合に顕著です。このため、そのような用途での性能と寿命を向上させるための表面改質が必要とされています。 従来の研究状況: 従来の研究文献(参考文献3-5)では、MARAGING鋼の耐摩耗性を向上させるために、窒化処理および/または軟窒化処理が一般的に推奨されています。さらなる研究(参考文献6-10)では、浸炭処理、浸硼処理などの他のthermo-chemical treatmentsや、物理蒸着(PVD)コーティングプロセスの適用が検討されてきました。本論文は、文献からの知見と、MARAGING鋼の耐摩耗性向上に関する著者らの研究結果を提示します。 研究の目的: 本研究は、金型およびダイ製造に使用されるMARAGING鋼の概要を提示し、その一般的な特性を明らかにすることを目的としています。主な焦点は、これらの鋼の主な欠点である耐摩耗性を向上させるために適用された、様々な表面改質およびコーティングプロセスの結果を提示することです。 研究の核心: 本研究の核心は、MARAGING鋼14 10 5(化学組成はTable 2に詳述)に対する様々な表面処理の効果に関する実験的調査です。検討された処理には、浸炭処理、浸硼処理、窒化処理(Tenifer塩浴およびプラズマ中)、プラズマ窒化とPVD TiNコーティングからなるデュプレックストリートメントが含まれます。これらの処理の効果は、微細構造解析、硬度分布プロファイル、および摩耗、エロージョン、凝着摩耗耐性を評価する包括的なトライボロジー試験によって評価されました。 5. 研究方法論 研究計画: 本研究では、以下の2つのアプローチを採用しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下の主要な領域を対象としました。 6. 主な結果: 主な結果:

Read More

user 05/22/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , CAD , Casting Technique , Efficiency , Magnesium alloys , Mechanical Property , Microstructure , Review , 금형 この紹介論文は、「[International Journal of Applied Engineering Research]」によって発行された論文「[Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process]」に基づいています。 1. 概要: 2. 抄録: 軽量材料の開発は、すべてのエンジニアと科学者にとって挑戦的な課題の一つです。マグネシウムは軽量材料として、純粋な形態では高い腐食性と平均的な機械的特性のために用途が限られています。合金元素は、マグネシウム合金の腐食性および機械的特性を改善する傾向があります。マグネシウム合金の粒子強化金属基複合材料は、マグネシウムの有用性を向上させるための一つの解決策です。本論文では、商業用マグネシウム合金(AZ91)を母材として使用したSiC粒子強化金属基複合材料の特性評価を提示します。不活性雰囲気中での攪拌鋳造法によって調製された複合材料について、光学顕微鏡および走査型電子顕微鏡(SEM)を用いた微細構造観察が行われました。引張強度や硬度などの機械的特性が調査されました。降伏強度、極限強度、引張破面も本研究で評価されました。 3. 緒言: 金属基複合材料(MMC)の生産は、単一材料と比較してより魅力的な特性を提供するため、過去30年間で強化されてきました。自動車、航空宇宙、スポーツ、エレクトロニクス、医療分野など、あらゆる工学分野で軽量材料の需要が高まっています。マグネシウムは有望な軽量材料(すべての構造用金属の中で最も軽い)の一つであり、アルミニウムよりもさらに軽く、現在、工学用途では十分に活用されていません。マグネシウムの密度は1.74 g/cm³であり、鋼鉄より約70%、アルミニウムより35%軽いです。しかし、純粋なマグネシウムは開放雰囲気中での腐食性が高く、機械的特性が劣るため、その直接的な応用は限られています。これらの特性を補うために、マグネシウム合金が構造用途に使用されます。マグネシウム合金ベースのMMCは、マグネシウム合金の利点(軽量)と強化された機械的特性を提供すると考えられています。SiC、Al2O3、TiC、MgOなどのセラミック粒子のような粒子状強化材をマグネシウム合金に添加すると、室温および高温での剛性と強度を大幅に向上させることができます。MMCの製造には、攪拌鋳造、ガス含浸、粉末冶金、スクイズ鋳造、スプレーデポジション、射出成形、in-situ技術など、さまざまな利用可能な技術が用いられてきました。これらのうち、攪拌鋳造プロセスは、マグネシウム合金ベースのMMCを製造するための最も経済的なプロセスの1つです。本研究は、真空補助攪拌鋳造によって製造されたSiCp強化AZ91マグネシウム合金複合材料の合成と特性評価に焦点を当てています。 4. 研究の概要: 研究トピックの背景: エネルギー効率の向上や性能改善といった利点から、軽量材料に対する工学的需要は継続的に増大しています。最も軽量な構造用金属であるマグネシウムは、大幅な軽量化の可能性を提供します。しかし、純粋な形態では耐食性が低く機械的特性も劣るため、合金化や複合材料の開発が必要です。炭化ケイ素(SiC)などのセラミック粒子で強化されたマグネシウム基金属基複合材料(MMC)は、低密度を維持しつつ、剛性や強度といった機械的特性を向上させる道筋を提供します。 先行研究の状況: マグネシウムMMCに関しては広範な研究が行われており、様々な強化材(例:SiC、Al2O3)や製造方法が探求されてきました。一般的な製造技術には、攪拌鋳造、粉末冶金、スクイズ鋳造、スプレーフォーミングなどがあります。攪拌鋳造は、粒子強化MMCの製造において、費用対効果と拡張性に優れていると広く認識されています。これまでの研究では、強化材の種類、サイズ、体積分率、およびプロセスパラメータが、マグネシウム複合材料の微細構造と機械的挙動に及ぼす影響が強調されてきました。 研究の目的: 本研究の主な目的は、真空補助攪拌鋳造プロセスを用いてSiC粒子(SiCp)強化AZ91マグネシウム合金金属基複合材料を合成することでした。この研究は、SiC粒子の重量パーセント(3%、6%、9%、12%)を変えることが、AZ91合金の微細構造および機械的特性(特に引張強度、降伏強度、硬度)に及ぼす影響を系統的に調査し、特性評価することを目的としました。さらに、開発された複合材料の破壊挙動を評価することも目指しました。 核心研究: 本研究の核心は、平均粒子径20ミクロンのSiC粒子を異なる重量パーセント(3、6、9、12 wt%)で強化したAZ91マグネシウム合金母材複合材料の製造を含みます。製造は真空補助攪拌鋳造法を用いて行われました。その後の特性評価には以下が含まれます: 5. 研究方法論 研究設計: 本研究では、SiCp強化AZ91マグネシウム合金MMCを合成し、その特性を評価するために実験的研究設計を用いました。独立変数はSiC粒子強化材の重量パーセント(0%、3%、6%、9%、12%)であり、従属変数は複合材料の微細構造的特徴と機械的特性でした。 データ収集および分析方法: 研究トピックと範囲: 本研究は、様々なSiC含有量(0 wt%~12 wt%)を持つAZ91/SiCp MMCの合成に焦点を当てました。研究範囲には、結果として得られる微細構造の特性評価が含まれ、特に結晶粒微細化とSiC粒子分布に焦点を当てました。本研究では、降伏強度、極限引張強度、ビッカース硬度(マイクロおよびマクロの両方)などの主要な機械的特性を調査しました。研究範囲の重要な部分は、SiC含有量、観察された微細構造、および結果として得られる機械的特性との関係を分析し、これらの複合材料の引張破壊挙動を調べることでした。 6.

Read More

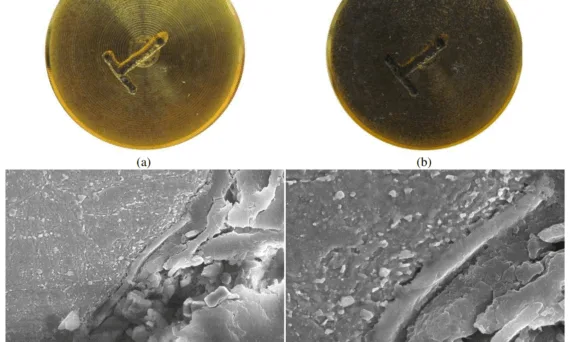

user 05/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , STEP , 금형 本稿は、「NADCA Transactions」に掲載された論文「The coating failure of coated core pin for die casting process」に基づいています。 1. 概要: 2. 抄録: コアピンのソルダリングは、高圧ダイカストプロセスを用いたアルミニウム鋳物の生産性を制限する問題の一つです。ダイソルダリングを低減するために、通常、コアピンにはセラミックコーティングが施されます。その結果、コーティングの寿命がソルダリングプロセスとコアピンの寿命を左右します。本研究は、ダイカスト条件と同様の条件下におけるコアピン上のコーティングの破損メカニズムを分析するために設計されました。実験を加速するために、コーティングされたコアピンに高強度超音波振動を加えました。コーティングされたコアピンは、様々な温度の水、オイルソルトバス、溶融亜鉛、および溶融A380合金中で一定時間振動させました。試験したコアピンのコーティング破損を特徴付けるために、SEMおよびXRDが使用されました。実験結果は、水、オイル、溶融塩、および溶融亜鉛中の低温で試験されたコーティングの主な破損メカニズムが、鋼マトリックスからのコーティング剥離であることを示しています。溶湯の温度が上昇するにつれて、コーティングの破損は加速します。高温では、溶融亜鉛およびA380合金で試験されたコアピンにおいて、コーティングの断片化および剥離が発生します。コーティング破損箇所における亜鉛またはアルミニウムと鋼との反応は、コーティングの断片化を引き起こし、高温でのコーティング破損を加速させます。 3. 緒言: 高圧ダイカスト(HPDC)は、軽量金属および合金の部品を製造するための最も効率的で費用効果の高い方法です。コアピンのような、質量が小さく表面積対体積比が大きい小さな金型部品は、容易に加熱され、アルミニウムが金型材料(鋼)に「はんだ付け」されてコア上に堆積する状態、一般にソルダリングと呼ばれる状態を引き起こす可能性があります[1-6]。過酷な条件下では、ソルダリングはわずか数回の鋳造サイクル後に発生します[2, 5]。これにより、金型は一般的に高価であり、ダウンタイムは生産損失につながるため、コストが増加します[2]。鋳肌の損傷は、特に耐圧性において製品の品質を低下させます[7]。 高圧ダイカストにおいて、ソルダリングは金型表面の保護膜の「ウォッシュアウト」と密接に関連していることがよく知られています。ウォッシュアウトは、溶融合金が金型上の保護膜を破壊するときに発生します[1-2]。保護膜がないと、溶融合金は金型表面と直接接触する可能性があります。金型材料中の鉄は溶湯に溶解し、溶湯中の材料やその他の元素は金型表面に拡散します[2]。その結果、金型表面に金属間化合物層が形成されます[1, 2-11]。Hanらは、ダイソルダリングは溶融アルミニウム合金と金型表面の鋼との反応によって引き起こされ、反応温度で液体である相が形成されることを見出しました。この液体は、凝固時に金型と鋳物を接合する接着剤として機能し、その結果、金型にソルダリングが発生します[5, 7, 9, 11-12]。ShankarとApelianは、ソルダリングが起こり始めるコアピン上の場所にピラミッド型の金属間化合物層が形成されることを報告しています[6, 8, 10]。我々の以前の論文では、コーティングされたコアピン上のソルダリング形成のメカニズムを提案し[2, 12]、ソルダリング手順を5つのステップで説明しています。ステップ1では、局所的なコーティング破損が発生します。次に、ステップ2では、コーティング破損領域における溶融アルミニウムと鋼マトリックスとの反応によりピットが形成されます。金属間化合物相がピット内に形成されます。ステップ3では、ピットは鋼マトリックスの深部(アルミニウム中の鋼の溶解による)とコーティングの下側の両方に成長し、コーティングの断片化と剥離を引き起こします。ステップ4では、成長する隣接するピットが結合してはるかに大きなピットを形成します。ステップ5では、鋼の局所的な溶解によるアンダーカットが大きくなりすぎるため、鋳肌が著しく損傷するか、鋳型からの鋳物の突き出し中にコアピンが破損します。以前の研究結果に基づくと、ソルダリングプロセスはコーティングの破損と鋼マトリックスと溶融材料との間の反応によって決定されることは明らかです。しかし、局所的なコーティング破損がどのように発生し、熱疲労と溶融金属中の鋼マトリックスの溶解速度がコーティング破損にどのように影響するかは不明です。 4. 研究の概要: 研究テーマの背景: コアピンのソルダリングは、アルミニウム合金の高圧ダイカスト(HPDC)における生産性とコアピン寿命を制限する重要な問題です。セラミックコーティングはソルダリングを軽減するために適用され、コーティング寿命が重要な要素となります。これらのコーティングの破損メカニズムを理解することは、ダイカスト作業を改善するために不可欠です。 従来の研究状況: これまでの研究により、ソルダリングは保護膜のウォッシュアウトと金属間化合物層の形成に関連していることが確立されています[1-11]。Hanらは、溶融アルミニウムと鋼との反応がソルダリングの原因であることを特定しました[5, 7, 9, 11-12]。ShankarとApelianは、初期のソルダリング箇所の形態を記述しました[6, 8, 10]。著者らの以前の研究[2, 12]では、局所的なコーティング破損から始まる、コーティングされたコアピン上の多段階ソルダリングメカニズムが詳述されています。ソルダリングプロセスは、コーティングの破損と鋼と溶融金属の反応によって支配されることが知られていました。 研究の目的: 本研究は、1) 鋼マトリックスの微細構造変化を引き起こす加熱効果、2) セラミックコーティングと鋼ピン間の結合を弱める可能性のある温度効果、および3) 溶融材料と鋼との間の化学反応の効果の結果としての、コーティングされたコアピンのコーティング破損を理解することに焦点を当てました。コーティングプロセス中に発生するセラミックコーティングの欠陥は、本研究では考慮されていません。コーティングされたコアピンの寿命は、最近開発された加速試験法[9]を用いて評価されました。 核心研究: 本研究では、様々な熱処理(270°C、450°C、700°C)を受けたH-13鋼の微細構造変化を調査しました。TiNおよびLumenaコーティングされたH-13コアピンの寿命を評価するために、高強度超音波振動を用いた加速試験法が採用されました。これらのピンは、水(室温)、オイル(270°C)、溶融塩(700°C)、溶融亜鉛(450°Cおよび700°C)、および溶融A380アルミニウム合金(700°C)の様々な媒体で試験されました。本研究では、コーティング破損メカニズム、溶融金属中のH-13鋼の溶解速度、および温度と化学反応の影響を分析しました。特性評価にはSEMおよびXRDが使用されました。 5. 研究方法論 研究設計: 本研究は、熱サイクルによるH-13鋼の微細構造変化を調査し、模擬ダイカスト条件下でのコーティング破損メカニズムを評価するように設計されました。これには以下が含まれます。 データ収集及び分析方法: 研究テーマ及び範囲: 6.

Read More

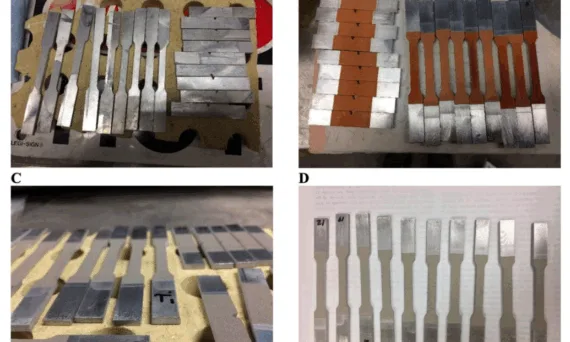

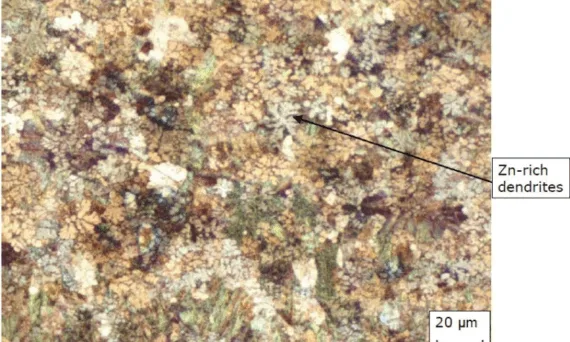

本紹介論文は、「Journal of Manufacturing and Materials Processing (MDPI)」により発行された論文「[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、半固体状態で行われる溶接プロセスである過渡液相拡散接合(TLPDB)後、ZnAl4Cu3亜鉛合金中間層を有するSSM-ADC12アルミニウム合金試験片の機械的特性を観察した。実験の目的は、接合温度(400、430、460、490、および520 °C)、接合時間(60、90、および120分)、およびZnAl4Cu3亜鉛合金の厚さ(0.5、1.0、および2.0 mm)といったパラメータが、機械的特性および形成される欠陥の種類にどのように影響するかを調査することであった。結果は、TLPDBプロセス後の異なるパラメータによって接合強度が著しく変化することを示している。最大接合強度32.21 MPaは、接合温度490 °C、接合時間20分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金層で達成された。逆に、溶接パラメータを変更すると接合強度に影響を与えた。最小接合強度2.73 MPaは、接合温度400 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金中間層で達成された。ビッカース微小硬さの結果は、接合ゾーンがSSM-ADC12アルミニウム合金の母材(BMs)(86.60 HV)およびZnAl4Cu3亜鉛合金(129.37 HV)と比較して低い硬さ値を有することを示した。最大硬度は83.27 HVであり、これは接合温度520 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金から得られた。しかし、界面近傍では、MgZn2金属間化合物(IMCs)の形成により硬さ値が増加した。疲労結果は、SSM-ADC12アルミニウム合金のBMsにおける応力振幅が31.21 MPaであり、このTLPDBプロセスから得られる材料(TLPDB Material)における応力振幅が20.92 MPaであることを示した(繰り返し荷重の限界が10^6サイクルを超えた場合)。微細構造検査により、β共晶Si IMC再結晶構造からη(Zn–Al–Cu)およびβ(Al2Mg3Zn3) IMCsへの変態が明らかになった。SEMにより、幅6–11 µmおよび長さ16–44 µmへのサイズ縮小が観察された。最後に、この実験ではボイドまたは気孔および座屈欠陥が見つかった。 3. 緒言: ADC12アルミニウム合金は、その軽量性と強度により、エンジン部品、トランスミッションケース、ホイール、構造部品などの自動車部品に一般的に使用されている[1]。一方、航空宇宙産業では、軽量で強度と耐熱性に優れた材料が要求される特定の航空宇宙部品にこれらの合金を適用している[2]。さらに、エレクトロニクス産業では、その熱伝導性と機械加工性により、電子機器のハウジング、ヒートシンク、コネクタなどの電子・電気部品にこれらの合金を適用している[3]。したがって、ADC12アルミニウム合金は、優れた鋳造性、比較的高い強度、良好な耐食性、良好な熱伝導性、および良好な機械加工性により、その使用率が継続的に増加している[4]。ガス誘起半固体(GISS)プロセッシングは、特にアルミニウムベースの合金において、金属マトリックス複合材料および先端材料の製造に使用される方法である。この技術は、溶融金属マトリックスにガス気泡を導入し、球状微細構造を持つ半固体状態への遷移を引き起こすものである[5]。ADC12アルミニウム合金は、一般的にGISSプロセスを用いて成形される。Janudomら[6]は、ADC12アルミニウム合金の半固体ダイカストの実現可能性を調査し、GISSプロセスを用いてこの種の材料を成形する大きな可能性を見出した。これにより、特性が向上し、微細構造の均一性が増した材料を製造できる。さらに、Gautam[7]は、ADC12 Al合金の半固体レオキャストプロセスを研究した。結果は、微細構造がほぼ球状を示し、マトリックス構造内で比較的均一に分布し、最良の機械的特性は引張強度223 MPa、伸び6.5%、硬さ87

Read More

この紹介論文は、[THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES]に基づいています。 1. 概要: 2. 要旨: 「金属-電解質」系における鋳造犠牲ガルバニ陽極合金の電気化学的不均一性が現れる主な理由は、金属の性質、組成、構造などに関連する内部要因です。鋳造陽極の製造技術を開発する際には、合金の構造的均一性を確保することに特別な注意を払う必要があります。鋳造陽極の構造と基本特性の形成における主な役割は、鋳型内の溶湯の凝固条件に影響を与える熱プロセスによって果たされます。本論文では、冷却条件に応じた鋳造亜鉛犠牲合金(ZSA)の構造と基本電気化学的特性の研究結果を提示します。異なる冷却強度における凝固金属(金属が冷却されるとき)と形状(鋳型が加熱されるとき)の温度場の分析により、鋳造サイクルの持続時間を最適化することが可能になりました。これは、鋳型の初期温度によって決定される冷却条件を考慮し、トレッド全体の厚さにわたって均一な構造と材料の安定した電気化学的特性を保証します。例えば、18kgの亜鉛合金トレッドの鋳造では、鋳造前の鋳型温度は120-160℃であるべきであることが確立されています。これらの条件下では、鋳造犠牲陽極合金の必要な品質は、電流容量効率93-96%、腐食電位-E = 815-820 mV vs. SHEで達成されます。必要な鋳造サイクル時間は10-14分です。様々な形状とサイズの犠牲陽極についても同様のデータが得られました。数値シミュレーション法を用いた亜鉛陽極と鋳造金型(砂質-粘土質、鋳鉄、鋼製水冷式)との熱的相互作用の研究結果に基づき、水冷式金型への陽極鋳造の妥当性が示され、最も有利な熱除去条件と鋳造トレッドの均一な構造の取得が提供されます。得られた結果に基づいて、様々なサイズの亜鉛陽極の鋳造技術が開発され、これは高く安定した電気化学的特性を提供します。 3. 緒言: 熱プロセスは、溶湯の凝固中の鋳物のほとんどの特性形成において主導的な役割を果たします[1-11]。したがって、鋳型内の溶湯の凝固条件を研究することは、鋳造の熱理論の最も重要な課題です。この問題の緊急性は、犠牲陽極(SA)を鋳造する際に、金属鋳型の著しい温度変動があるという事実[12]によっても左右されます。したがって、亜鉛SA [組成 ZSA1: Zn+(0,4-0,6%)Al および ZSA2: Zn+(0,5-0,7%)Al+(0,1-0,3%Mg+0,1-0,3%Mn)、不純物 Fe-0,0015%未満、Cu-0,001%未満、Pb-0,005%未満] の鋳造中に、一連の鋳鉄鋳型の1つで温度を連続的に監視したところ、鋳型の初期温度がシフト中に80℃から260℃に変化することが注目されました(Fig.1)。明らかに、これはSA使用の初期段階で発生するZSA電気化学的特性の不安定化と低下、ならびに同じグレードの合金や同じ溶解からの個々のSAの有効性に関する矛盾したデータを説明できます[13]。 4. 研究の概要: 研究トピックの背景: 熱プロセスは、溶湯凝固中の鋳物の特性を決定する上で極めて重要です。これは特に犠牲陽極(SA)に当てはまり、金属鋳型での製造プロセスは、最終製品の性能に影響を与える可能性のある大幅な温度変動を伴います。 従来の研究状況: 従来の研究では、亜鉛犠牲陽極(ZSA)の鋳造中に金属鋳型で大幅な温度変動(シフト中に80℃から260℃、Fig.1)が観察されました。このような変動は、ZSAの電気化学的特性の不安定化と低下を引き起こし、同じ合金グレードや溶解内であっても、その有効性に関する矛盾したデータをもたらすと考えられています[13]。 研究の目的: 本研究の主な目的は、冷却の熱条件に応じたZn-Al合金[13]から作られた鋳造犠牲陽極の構造と基本的な電気化学的特性を研究することです。 研究の核心: 本研究では、鋳造中の熱プロセスが亜鉛犠牲合金(ZSA1およびZSA2)の構造および電気化学的特性に及ぼす影響を調査しました。主な側面は以下の通りです。 5. 研究方法論 研究デザイン: 本研究では実験的アプローチを採用しました。これには、制御された様々な熱条件下でのZSAの鋳造、その後の熱分析、微細構造特性評価、および電気化学的性能試験が含まれます。また、ZSAと鋳型間の熱的相互作用を研究するために数値シミュレーション法も利用されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図の名称リスト: 7.

Read More

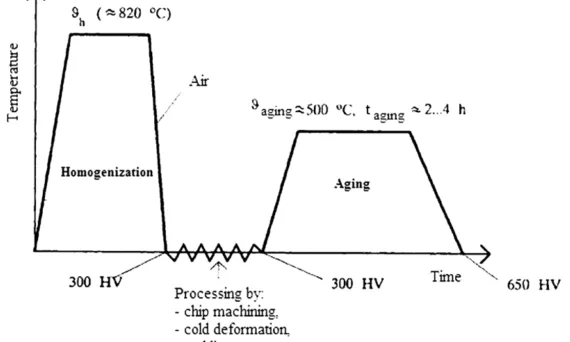

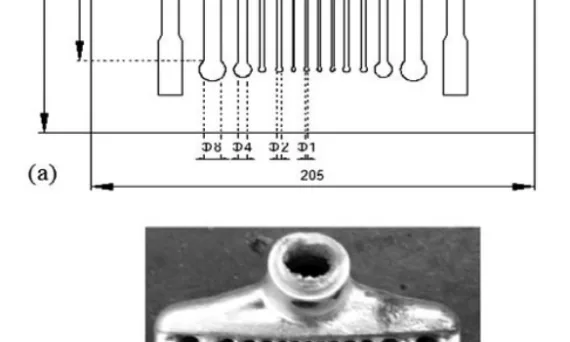

user 05/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Microstructure , 금형 本紹介論文は、「NADCA 2015 Die Casting Congress & Exposition (North American Die Casting Association)」により発行された論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。 1. 概要: 2. 抄録: 2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本論文では、機械的特性と最も重要なダイカストプロセス変数との関係を肉厚と共に記述します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても記述し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。 3. 序論: 亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスでは達成できない1mm(0.04インチ)未満の薄肉で、大小さまざまな部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示され、0.25mm(0.01インチ)という薄肉の部品製造に使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯中ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の第二相または新しい相の生成へと合金元素が拡散することに基づいていることが知られています。拡散が起こる速度は、さまざまな固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、本論文に初期結果が記述されており、一般的なダイカストプロセス変数がHF合金の機械的特性に及ぼす影響、ならびに自然時効および人工時効の両方の影響を調べることです。 4. 研究の概要: 研究トピックの背景: 従来の亜鉛ホットチャンバーダイカスト合金(Zn-4%Al)は薄肉鋳造が可能ですが、高流動性(HF)合金(Zn-4.5%Al)はさらに高い鋳造流動性を示し、0.25mmという薄肉を可能にします。他の合金と同様に、HF合金は、液体溶湯中の合金元素の溶解度が固相中よりも高いために時効を起こし、過飽和一次相から第二相への拡散、または新しい相の生成を引き起こします。亜鉛合金は室温で時効することで知られています。 従来の研究状況: 従来の研究(References 1, 2)では、従来の亜鉛合金における時効現象が詳細に記述されています。本研究は、より新しいHF合金に焦点を当てることで、その理解を深めるものです。 研究の目的: 主な目的は、一般的なダイカストプロセス変数(肉厚、ゲート速度、金型温度など)がHF合金の機械的特性に及ぼす影響を調べることです。さらに、本研究は、自然(室温)時効と人工時効の両方がこれらの特性に及ぼす影響を調査することを目的としています。 研究の核心: 本研究は、HF亜鉛合金のプロセス-特性関係および時効特性を調査します。これには以下が含まれます。 5. 研究方法論 研究デザイン: 実験計画法(DOE)アプローチを採用し、特にStat-EaseによるDesign-Expert 7を適用して、鋳造回数を最小限に抑えました。DOEには、肉厚1.5mm、金型温度160°C、ゲート速度40m/sのセンターポイント条件が含まれていました。平板試験片は、0.4、0.8、1.5、および3mmの厚さで高圧ダイカストされました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

![Fig. 6. Temperature in the core of the insert [°C].](https://castman.co.kr/wp-content/uploads/image-2291-570x342.webp)