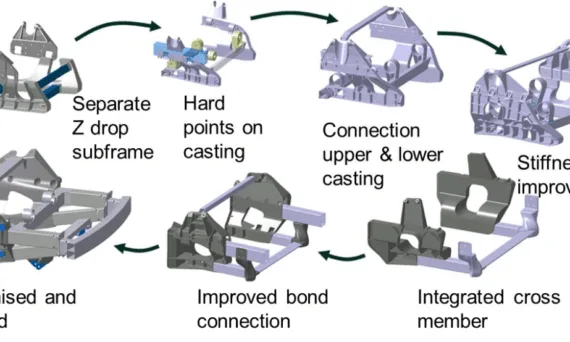

本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。 1. 概要: 2. 要旨: 本論文では、ハイエンドEスポーツカーのリア構造向けに、デジタルツイン技術を用いた統合構造鋳造品の開発について紹介しました。トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固、機械的特性予測、そして部品製造のための低圧ダイカスト(LPDC)を用いた最終検証が、デジタルツインのために詳細に記述されています。満足のいく品質を持つ鋳造品の微細構造と機械的特性が、熱処理条件下で記述されています。 3. 緒言: アルミニウム合金は、軽量化がエネルギー消費を改善しCO2排出量を削減するための最も効果的かつ効率的なアプローチの一つであることが証明されて以来、輸送分野における軽量材料としてますます使用されています。アルミニウム合金の鋳造品は、幾何学的に複雑な部品にとって極めて重要です。鋳造中の高温かつ複雑なプロセスにより、部品が生産される前にリーン構造の特性改善の可能性を認識し活用することは、製品開発にとって非常に重要となります。新しい開発技術として、デジタルツインは現在、部品をゼロから作り上げ、出荷までのすべてのプロセスステップを考慮する製造プロセスのスマートな開発において信頼性がありますが、鋳造製造における応用はまだ稀です。本研究では、ハイエンドEスポーツカーのリア構造向けの統合構造鋳造品のデジタルツイン支援開発を紹介しました。 4. 研究の概要: 研究テーマの背景: 輸送分野における軽量化材料への需要の高まりは、エネルギー効率の向上と排出ガス削減を目的としており、アルミニウム合金の使用を推進しています。アルミニウム合金鋳造品は、特に幾何学的に複雑な部品の製造に重要です。鋳造プロセスの複雑さから、特に実際の生産前にこれらの構造の特性を改善することが不可欠です。 従来の研究状況: デジタルツイン技術は、全ての工程段階を網羅する製造業におけるスマート開発のための信頼できる手法として登場しています。しかしながら、鋳造製造業におけるその適用はまだ広まっていません。 研究の目的: 本研究の目的は、ハイエンドEスポーツカーのリア構造向け統合構造鋳造品の開発を、デジタルツイン技術を用いて紹介し、詳述することです。これには、トポロジー最適化から最終部品検証までのプロセス実証が含まれます。 中核研究: 本研究の中核は、統合構造鋳造品の開発へのデジタルツイン技術の適用です。これには、トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固のシミュレーション、機械的特性の予測、そして低圧ダイカスト(LPDC)製造による部品の最終検証が含まれます。本研究ではまた、熱処理された鋳造品の微細構造と機械的特性も調査します。 5. 研究方法 研究デザイン: 本研究は、デジタルツイン技術を用いた統合構造鋳造品開発の包括的アプローチを実証するために設計されました。これには以下が含まれます: データ収集・分析方法: 研究テーマと範囲: 本研究は以下のテーマを扱いました: 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: デジタルツイン技術は、構造最適化設計から最終的な機械的特性に至るまで、鋳造製造を開発することが可能です。湯口システムの最適化、溶湯充填、改質および欠陥形成、そして機械的特性のマッピングは、比較的正確なデータを用いてデジタル解析から得ることができます。A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN.

Read More

user 06/05/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Air cooling , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Review , 금형 , 자동차 산업 この紹介論文は、「Materials and Manufacturing Processes」によって発行された論文「Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy」に基づいています。 1. 概要: 2. 要旨: 高圧ダイカストは、近い将来、自動車産業において高負荷構造部品として使用されることが期待されています。したがって、本研究では、ダイカストパラメータと時効処理が高性能ダイカストアルミニウム合金の引張特性に及ぼす影響を調査しました。我々の結果は、HPDC AlMg5Si2Mn試験片(射出圧力100 MPa、高レベル高速射出速度、速度切替点位置220 mmで形成)が、良好な内部品質と優れた引張特性(351.1 MPa、200.7 MPa、13.77%)を有することを示しています。試料密度は、圧力損失により金型充填方向に沿って減少しました。250°Cで3時間時効処理後、引張強さと降伏強さは、それぞれ351.1 MPaおよび200.7 MPaから380.5 MPaおよび246.9 MPaへと大幅に増加しました。伸びは、1時間時効処理後に13.77%から5.5%に初期的に減少し、その後11.48%に回復しました。さらに、冷却方法が機械的特性に及ぼす影響はごくわずかであることがわかりました。 3. 緒言: 軽量化は、燃料危機の負の影響により、現代の自動車開発において不可欠な要素です。ダイカストは、その良好な寸法精度、表面品質、および健全性により、自動車産業のニーズに適しており、車体への使用が増加しています[1]。さらに、高性能ダイカストアルミニウム合金は、内部気孔やFeリッチ金属間化合物によって引き起こされる低い延性を補うために必要とされています[2]。必然的に、様々な超強靭ダイカストアルミニウム合金が開発されており、その中でもMagsimal-59®(AlMg5Si2Mn)は優れた延性を特徴としています。良好な延性は、Mgの添加とFe含有量の低減(≤0.2%)の結果であり、これらはいずれもFeリッチ金属間化合物の負の影響を最小限に抑えます[3]。さらに、Hielscherら[4]、Kochら[5]、およびFrankeら[6]は、AlMg5Si2Mnが鍛造、レオキャスティング、スクイズキャスティング、およびダイカストのプロセスに適しており、したがって展伸アルミニウム合金と共にリサイクル可能であり、自動車産業において有望な材料であると報告しています。一方、射出パラメータはダイカストの内部品質を決定し、適切な射出パラメータは望ましくない欠陥(例えば、介在物、フローラインクラック、湯じわ)を排除することができます[7]。ADC12[8]やA380[9]などの様々なダイカスト合金の機械的性能に対する射出パラメータの影響の最適化は、したがって、ダイカストの内部品質と表面品質の両方にとって重要です。これまでの研究は、主にダイカストAlMg5Si2Mn合金の微細構造形成、引張特性、疲労抵抗、および腐食挙動に焦点を当ててきました。例えば、Jiら[10]は、時効処理がAlMg5Si1.5MnFe0.25Ti0.2ダイカストの降伏強度を改善し、これは焼付硬化のみに起因すると報告しました。Otarawannaらは、AlMg5Si2Mnダイカストの表面層形成[11]、欠陥帯[12]、および湯流れ・凝固機構[13]を解明しました。さらに、Huら[14]は、重力金型鋳造とダイカストAlMg5Si2Mn板の耐食性を比較し、後者がより微細な結晶粒径のために優れていると結論付けました。しかし、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響に関する研究はほとんど行われていません。 4. 研究の概要: 研究背景: 高圧ダイカストは、自動車分野における高負荷構造部品としてますます考慮されています。AlMg5Si2Mn合金は、その高性能と延性により有望な候補です。このようなダイカストの内部品質は、射出パラメータによって著しく影響を受けます。 先行研究の状況: AlMg5Si2Mn合金に関する先行研究は、微細構造、引張特性、疲労、腐食、および類似合金の時効処理効果などの側面に焦点を当てていました。AlMg5Si2Mnダイカストにおける表面層、欠陥帯、および湯流れ・凝固機構の形成が調査されてきました。他のダイカスト合金(例:ADC12、A380)については射出パラメータの最適化が行われてきましたが、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響を具体的に扱った研究は不足していました。 研究目的: 本研究は、ダイカスト射出パラメータ(射出圧力、高速射出速度、速度切替点位置)およびその後の人工時効処理が、高性能AlMg5Si2Mnダイカストアルミニウム合金の引張特性と内部品質に及ぼす影響を調査することを目的としました。 研究の核心: 本研究の核心は、主要な射出パラメータ、具体的には射出圧力、高速射出速度、および速度切替点の位置の変動が、高圧ダイカスト(HPDC)AlMg5Si2Mn合金の機械的特性(引張強さ、降伏強さ、伸び)および密度にどのように影響するかを体系的に調査することでした。これには、観察された変化を理解するための微細構造解析が含まれていました。さらに、本研究は、人工時効処理(250°Cで1、2、および3時間)および異なる冷却方法(空冷、炉冷)が、最適に鋳造された合金の機械的特性に及ぼす影響を調べました。 5. 研究方法論 研究設計: データ収集および分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: AlMg5Si2Mnダイカストの微細構造と機械的特性に及ぼす射出パラメータと時効処理の影響が体系的に研究され、主な結論が以下に要約されます。最適な射出パラメータは、圧力100 MPa、高レベル高速射出速度、および速度切替点220

Read More

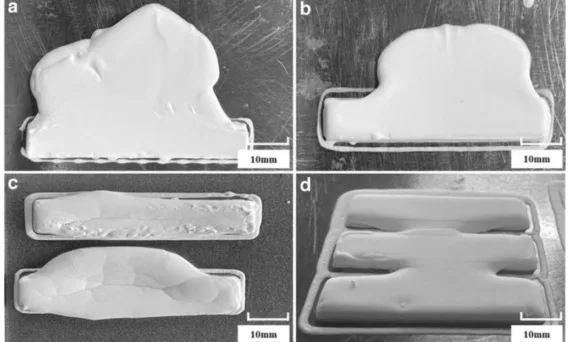

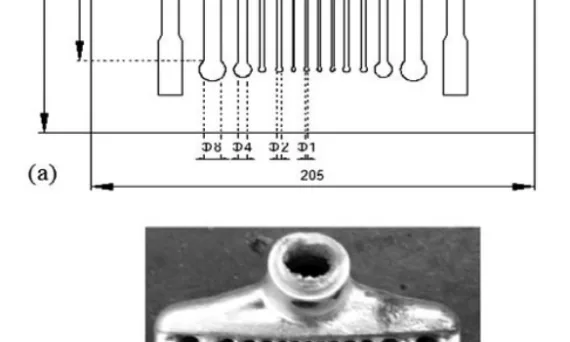

user 06/04/2025 Aluminium-J , Technical Data-J Al-Si alloy , CAD , Casting Technique , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Review , secondary dendrite arm spacing , STEP , 금형 本稿は、「Dissertation, Technischen Universität Wien, Fakultät für Maschinenwesen und Betriebswissenschaften」より発行された論文「Interface of steel inserts in Al-Si alloy castings」に基づいています。 1. 概要: 2. アブストラクト: アルミニウム合金は、その低密度と優れた機械的特性により非常に重要な材料です。アルミニウムシリコン鋳造合金は、自動車、航空宇宙、エンジニアリング分野に不可欠です。アルミニウムシリコン合金は鋳造プロセスに適していますが、シリコンは脆い針状粒子を形成し、鋳造構造物の耐衝撃性を低下させます。鋼または鋳鉄のインサートは、局所的に強度と耐摩耗性を向上させます。鉄基合金の比較的高い溶融温度により、鉄部品を鋳型内に配置し、溶融Al湯で囲み、凝固させることでインサートを埋め込むことができます。鋼製インサートは、gravity casting、low pressure die casting、squeeze castingによってAl-Si合金に埋め込まれます。gravity castingには、表面状態の異なる酸化処理およびエッチング処理された鋼棒が使用されます。鋼製キューブインサートを用いたgravity castingでは、Al (99.8%)、AlSi7、AlSi7Mg0.3を用い、鋳型を室温(RT)および高温にするなど、さまざまな熱的条件が使用されます。ステップ形状のlow pressure die castingには、高さの異なるインサートリングが使用されます。Bitscheの論文では、AlSi7Mg0.3のsqueeze castingによって鋼製インサートをアルミニウムに埋め込む可能性を実証するために、デモ軸方向サンプルが設計されました。Feの線熱膨張係数(CTE)はAlの約半分です(ΔCTE > 12ppm/K)。凝固中、Al合金は約6 vol.%収縮します。凝固温度直下では降伏強度が非常に低いため、インサート周囲で塑性変形が発生します。弾性応力が275°C以下で蓄積すると仮定すると、FeとAlの間の残りのミスフィット体積は約1 vol.%になります。対応する線長変化は弾性範囲を超えます。蓄積する弾性応力は、使用温度におけるAl合金の降伏強度に依存します。マグネシウムの添加はα-Alの析出硬化を可能にします。純Alの室温降伏強度は約50MPa、AlSi12共晶の降伏強度は約150MPaであり、Mg2Siによる合金の析出硬化後は200MPaを超えます。したがって、鋳物の0.3%の変形は、インサート周囲のAl合金の異なる微細構造構成要素内で、異なる程度の塑性変形と弾性応力を引き起こします。インサート部品を囲むAlバルク領域の内部応力は、X線回折によって測定されます。インサートなしで急冷されたα-Alマトリックス中の75±25MPaの圧縮応力レベルは、Siとの熱的ミスフィットに起因します。インサート近傍では、Al中に100MPaの範囲の接線方向引張応力が確認されます。粗面を持つ鋼製インサートを埋め込むMg含有Al-Si合金の時効硬化に伴い、接合強度は増加します。走査型電子顕微鏡(SEM)および光学顕微鏡(LOM)は、サンプルの微細構造、特にアルミニウムと鋼の間の界面を特徴付けるために使用されます。界面反応は、化学的に洗浄された鋼ではAl-Fe-Si相を生成しますが、自然酸化された鋼では生成しません。Al鋳物は、デンドライト間領域にα-デンドライトとAlSi12共晶から構成されます。鋳型に近いほどSDAはバルクよりもはるかに小さく、これは鋳型から凝固が始まり冷却速度が速いためです。金属組織学的検査により、いくつかの亀裂、ガス巻き込み、収縮孔が確認され、これらはレーザー超音波によって非破壊的にも検出されました。このような欠陥は、界面での凝固が遅れると増加します。要約すると、鋼製インサートの形状や表面処理、特に埋め込みAl合金の凝固条件は、反応接合、ギャップ、気孔などの界面品質に重大な影響を及ぼします。凝固は、再溶解を避ける必要がある界面に沿って開始する必要があります。凝固前線間には十分な供給が必要です。 3. 序論: アルミニウムは、応用されてからまだ1世紀ほどのエンジニアリング材料ですが、鋼に次いで世界で2番目に多く使用される金属となっています。アルミニウムは、私たちが働く建物から運転する車、飲む缶、利用する飛行機に至るまで、私たちの生活の多くの側面で重要な構成要素です。軽量、高剛性、高強度、耐食性、リサイクル性といった非常に魅力的な特性の組み合わせは、ほぼ無限の用途に最適であり、現代生活に不可欠なものとして日々使用されています。アルミニウムは、機能性と先進的な形状、そして手頃なコストでの設計可能性を兼ね備えた材料を求める主要な設計者、建築家、エンジニアにとって選択される金属です。アルミニウム合金は、含有される主要な合金元素によって分類されます。4XXX系は主に鋳造の容易さのためにシリコンと合金化されています。アルミニウムシリコン合金は鋳造プロセスに適しています。複雑な形状の信頼性の高い鋳物を製造することが可能であり、供給不良の部分で得られる最小限の機械的特性は、より高強度だが鋳造性の低い合金で作られた鋳物よりも高くなります。シリコンは溶湯の流動性を高め、溶融温度を下げ、凝固に伴う収縮を減少させ、原料として非常に安価です。シリコンはまた、低密度(2.34 g cm-3)であり、鋳造部品の全体重量を減らす上で利点となる可能性があります。シリコンはアルミニウムへの溶解度が非常に低く、これらの鋳造合金ではほぼ純粋なシリコンとして共晶的に偏析し、硬いため耐摩耗性を向上させます。低い熱膨張係数はピストンに利用され、シリコン粒子の高い硬度は耐摩耗性に寄与します。鋳造合金中のシリコンの最大量は22-24% Si程度ですが、粉末冶金で作られた合金では40-50% Siにもなります。シリコン含有量を増やすと延性を犠牲にして強度が増加しますが、この効果はそれほど顕著ではありません。アルミニウムは鋼の約3分の1の密度と剛性しかありません。鋳造、機械加工、押出が容易です。鋳込みインサートは通常、鋳鉄または鋼で作られます。金属コアは、鋳物が鋳型キャビティから排出される前に取り外せるように、鋳型のパーティングラインと平行に鋳型内に配置する必要があります。形状も鋳物から容易に取り外せるようにする必要があります。鋳込みインサートは、より良い表面仕上げと鋳物の急速凝固を可能にし、プロセスの機械的特性を向上させます。本研究では、Al合金の微細構造、およびさまざまな鋳造プロセスで準備された鋼とアルミニウム鋳物との間の接合について議論します。界面は主に光学顕微鏡(LOM)および走査型電子顕微鏡(SEM)を使用して調査されました。 4. 研究の概要: 研究トピックの背景: アルミニウム合金は、その有利な特性により様々な産業で極めて重要です。Al-Si鋳造合金は、複雑な形状を製造するために特に重要です。しかし、強度や耐摩耗性などの局所的な特性を向上させたり、異なる材料機能を組み合わせたりするために、インサート(多くは鋼製)がアルミニウム部品に鋳込まれます。このようなハイブリッド部品の性能にとって、インサートと鋳造アルミニウム間の接合品質および界面の特性は非常に重要です。この界面に影響を与える要因には、鋳造プロセス、合金組成、インサート材料と表面処理、および鋳造中と冷却中の熱的条件が含まれます。アルミニウムと鋼の間の熱膨張係数と凝固収縮の違いは、界面での残留応力、ギャップ、またはその他の欠陥を引き起こす可能性があります。 先行研究の状況: 本学位論文でレビューされたように、先行研究は、アルミニウム合金の分類、強化メカニズム(熱処理や時効硬化など)、Al-Si鋳造合金の特性など、アルミニウム合金の様々な側面をカバーしてきました。gravity die casting、low pressure die casting、squeeze

Read More

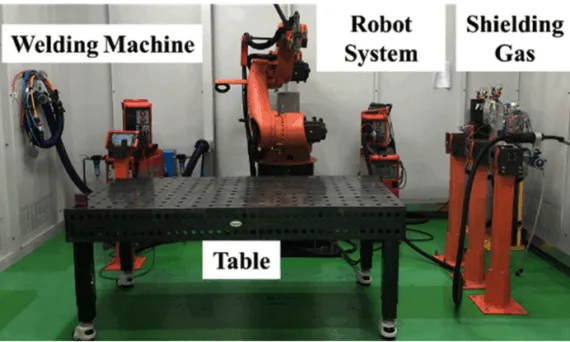

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 06/03/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Review , STP , 자동차 산업 本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Computational Materials Engineering and Artificial Intelligence for Sustainable Casting Industry」に基づいています。 1. 概要: 2. アブストラクト: 世界の金属鋳造産業は、炭素削減とカーボンニュートラルに関連する莫大な持続可能性と規制の課題に直面しています。統合計算材料工学(ICME)技術と、最近の人工知能(AI)および機械学習(ML)のブームによって可能になった金属鋳物のデジタル設計と製造は、業界がこれらの課題を克服するための大きな機会を提供します。本プレゼンテーションでは、ICMEアプローチを使用した鋳造合金設計とプロセス革新のいくつかの例を示します。また、鋳造品質管理と特性予測をサポートするためのAI/MLツールの適用事例も紹介します。さらに、持続可能な成長のためにICMEとAI/MLツールを組み合わせて金属鋳造産業を活性化し、革命を起こすための将来の機会についても議論します。 3. 緒言: 金属鋳造を含む材料および製造業は世界経済の根幹ですが、同時に気候変動に対する責任も負っており、その脱炭素化は炭素緩和戦略の重要な優先事項となっています。2050年までに気候中立を達成するというパリ協定の目標を達成するために、米国、中国、欧州連合を含む主要経済国は野心的な排出削減目標を発表しています。そのため、世界の鋳造業界は、特に自動車産業をはじめとするあらゆる分野の顧客がクリーンエネルギーと持続可能な生産に移行しているため、炭素排出削減に関連する莫大な規制上および持続可能性の課題に直面しています。現在、産業排出量の大部分は鉄鋼(24%)とアルミニウム(3%)の生産によるものです。しかし、これらの金属のリサイクル率は驚くほど低く、鉄鋼で45%、アルミニウムで30%です。これらの再生不可能な金属の循環性を高め、製造活動におけるエネルギー消費を削減することは、カーボンニュートラルな社会と循環型経済に大きく貢献するでしょう。Figure 1は、1)より良い材料設計と製造/エネルギー効率による使用量の削減/延長、2)修理、再利用、再製造、リサイクル、3)限定的だがクリーンな一次材料生産、4)再生不可能な材料の廃棄を最小限またはゼロにすることによって達成できる材料循環と持続可能性のビジョンを示しています。 4. 研究の概要: 研究トピックの背景: 世界の金属鋳造産業は、炭素削減目標とカーボンニュートラルへの推進により、持続可能性と規制に関する大きな圧力に直面しています。自動車のような主要な顧客セクターはクリーンエネルギーに移行しており、サプライヤーに持続可能な生産慣行を要求しています。 従来の研究の状況: 統合計算材料工学(ICME)は、計算ツールを介して取得された材料情報を工学製品の性能解析および製造プロセスシミュレーションと統合する手法として登場しました。これは、多くの場合均一な材料特性に依存する従来のCAD/CAE/CAMアプローチとは対照的です。人工知能(AI)と機械学習(ML)は急速に発展している分野であり、MLは特定の目的のために予測や決定などの出力を生成するシステムとして定義されます。鋳造シミュレーションとデジタル製造ツールはますます採用されています。 研究の目的: 本プレゼンテーションの目的は以下の通りです。 中核研究: 本研究の中核は、金属鋳造産業における持続可能性の課題に対処するためのICMEおよびAI/ML技術の適用と統合に焦点を当てています。これには、先進的な合金設計(Figure 2に示されるリサイクルアルミニウム合金など)およびプロセス開発(Figure 3)のためのICMEの活用、ならびに予測的品質管理、特性予測(Figure 4に示されるUTS予測など)、および製造プロセスの最適化のためのAI/MLの利用が含まれます。本研究は、これらのデジタルツールが材料の循環性、エネルギー効率、および全体的な持続可能性をどのように向上させることができるかを探求します。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造産業における持続可能性を向上させるための統合計算材料工学(ICME)および人工知能/機械学習(AI/ML)手法の適用について議論するプレゼンテーションおよびレビューです。革新と応用の例を強調し、将来の方向性を示します。 データ収集と分析方法: 本稿では、以下の使用と結果について説明し、参照しています。 研究トピックと範囲: 本稿で議論されている研究トピックと範囲は以下の通りです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 金属鋳造は長い歴史を持っていますが、現在、そのカーボンフットプリントに関連する重大な技術的および社会的課題に直面しています。業界がリサイクル合金の使用と循環材料経済の概念を受け入れることが不可欠です。これらの課題を克服するために、鋳造業界は効率を改善し、エネルギー消費を削減するために新しいICMEおよびAI/MLツールを活用する必要があります。さらに、輸送業界がクリーンエネルギー技術に移行するにつれて、ICMEおよびAI/MLが重要な役割を果たすことができる軽量で高性能な鋳物に対する機会が生まれるでしょう。 8. 参考文献: 9.

Read More

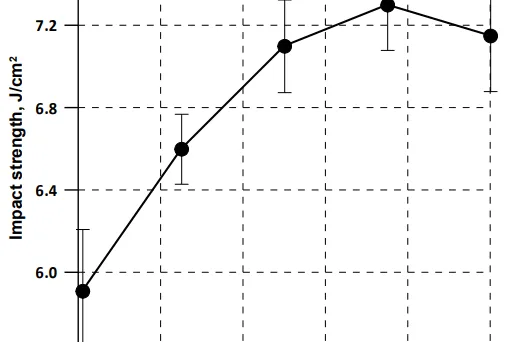

この紹介論文は、「Impact strength of squeeze casting AlSi13Cu2-CF composite」という論文に基づいており、「ARCHIVES of FOUNDRY ENGINEERING」によって発行されました。 1. 概要: 2. 要旨: 本論文は、Niコーティング炭素繊維(CF)で強化されたAlSi13Cu2マトリックス複合材料の微細構造と衝撃強度に関する研究結果を提示するものであり、炭素繊維の体積分率は5%、10%、15%である。複合材料懸濁液は攪拌法を用いて調製され、その後25、50、75、100 MPaの異なる圧力下でスクイズキャスティングされた。研究の一環として、アルミニウムマトリックス中の繊維分布が評価され、炭素繊維体積分率と印加圧力の関数としての複合材料の衝撃強度の変化が決定された。炭素繊維上のNiコーティングの存在は、液体アルミニウム合金による濡れ性を明確に改善し、適用された攪拌パラメータと組み合わせることで、比較的均質な構造を持つ複合材料を製造できることが見出された。Charpy’s testにより、複合材料の衝撃強度は75 MPaでスクイズキャスティングプロセスを実行することで最高値に達することが示された。次の研究段階では、複合材料の衝撃強度は炭素繊維体積分率の増加とともに増加し、15%の繊維では8 J/cm²に近いことが見出された。破面観察により、複合材料中の亀裂成長は準へき開破壊機構で伝播することが明らかになった。破壊の生成中、その表面に垂直に配置されたすべての繊維はせん断された。同時に、繊維周囲の金属マトリックスは塑性変形し、特徴的な延性破壊を生じた。繊維を通る破面形成は、強化材とマトリックスの凝集的で強力な結合を示している。言及された現象に加えて、繊維-マトリックス界面の剥離および成分間のボイド形成が破面で観察された。 3. 緒言: 炭素繊維で強化されたシルミンベースの複合材料は、高い比強度、高い弾性率、高い耐亀裂性、高温での耐クリープ性、低い熱膨張係数、および耐食性により、魅力的な構造材料である[1-5]。しかし、均質な構造と高い運用特性を備えた高品質の鋳造品を得ることは、深刻な技術的問題である。複合材料の製造に使用される繊維は、直径が数マイクロメートルであり、数千本の個々のフィラメントまで高い充填密度を持つ束の形で調製される。1100°C未満の温度では、炭素繊維はアルミニウムに実質的に濡れず、長時間の接触では液体金属と反応して脆く吸湿性のAl4C3炭化物を形成し[6-8]、これが複合材料の大幅な弱化または破壊につながる可能性がある。上記の要因は、複合材料懸濁液中の繊維の偏析を引き起こし、結果として鋳物の構造的不均一性を引き起こす[9]。濡れ条件を改善し、炭素繊維を保護するために、様々な種類の強化材表面処理が行われ、その結果として[7, 8, 10, 11]、技術的コーティング(例:Ni、Cuから)、バリアコーティング(例:SiC、B4C、TiC、SiO2)、および特殊コーティング(例:Na、Na2B4O7、B2O3)が製造される。その他の技術的問題は、複合材料懸濁液の高い粘度と非常に低い流動性である。粘度は強化フィラメントの参加により増加し、それらの状態に依存する。 4. 研究の概要: 研究テーマの背景: AlSi13Cu2マトリックス複合材料の機械的特性向上のための炭素繊維(CF)強化。炭素繊維の濡れ性確保、均一分散、欠陥最小化が課題。スクイズキャスティングは凝固時の高圧印加により有望な製造法である。 従来の研究状況: 炭素繊維強化によるアルミニウム合金の特性向上は報告されているが、濡れ性の悪さやAl4C3生成が問題であった。繊維への表面コーティング(Niなど)が検討されてきた。スクイズキャスティングは金属マトリックス複合材料製造に有効と認識されている。 研究の目的: スクイズキャスティング圧力と炭素繊維体積分率がAlSi13Cu2-CF複合材料の衝撃強度に及ぼす影響を評価すること。 核心的研究: Niコート炭素繊維(CF)で強化したAlSi13Cu2マトリックス複合材料を繊維体積分率5%, 10%, 15%で調製。攪拌法で懸濁液を作製。異なる圧力(25, 50, 75, 100 MPa)でスクイズキャスティングし最適圧力を決定。その後、最適圧力で異なる繊維体積分率の複合材料を作製。アルミニウムマトリックス中の繊維分布、炭素繊維体積分率と印加圧力の関数としての衝撃強度の変化を評価。微細構造と破面も分析した。 5. 研究方法論 研究デザイン: 研究は2段階で実施された。 データ収集と分析方法: 研究テーマと範囲: 本研究では以下を調査した: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 8.

Read More

user 05/30/2025 Aluminium-J , Technical Data-J Applications , CAD , Computer simulation , conformal cooling , Die casting , Efficiency , Heat Sink , Microstructure , Review , 金型 , 금형 本稿は、「Polymers」に掲載された論文「Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels」に基づいています。 1. 概要: 2. アブストラクト: 低圧ワックス射出成形において、冷却時間とは、金型内の溶融プラスチックが固化し、変形することなく安全に取り出せる温度まで冷却される期間を指します。しかし、射出成形されたワックスパターンの大量生産には、冷却効率が不可欠です。本研究は、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率に対する、冷却チャネル内壁の様々な表面粗さの影響を調査することを目的としています。提案された予測式により、射出成形品の冷却時間は表面粗さによって決定できることがわかりました。高速度鋼ロッドへのファイバーレーザー加工を用いることで、異なる表面粗さレベルを持つ微細構造の作製が可能になります。結果は、冷却チャネル壁の表面粗さと成形ワックスパターンの冷却時間との間に明確な関連性があることを示しています。低圧ワックス射出成形に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を用いると、約34%の冷却効率向上により時間を節約できます。冷却チャネル内壁に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を利用すると、冷却時間を最大約60%節約できます。これらの知見は、効率向上のための射出成形プロセスの最適化における冷却チャネル表面粗さの重要な役割を強調しています。 3. イントロダクション: 冷却段階は、射出成形工程における処理時間の大部分を占めます。コンフォーマル冷却チャネル (Conformal cooling channels, CCs) は、プラスチック射出成形やダイカストを含む様々な製造プロセスにおいて、放熱性を向上させる能力があるため、金型能力を強化するための推奨標準となっています。CCは広く利用されていますが、その冷却効率には限界があります。本研究は、特に低圧ワックス射出成形における大量生産のための、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率向上に焦点を当てています。そのアプローチは、冷却チャネルの内面粗さを変更することを含みます。ファイバーレーザーパターニングを用いて冷却チャネル表面に特徴的な微細構造を作製することにより、冷却材の接触面積を増加させ、それによって熱伝達と冷却効率を向上させる可能性があります。本研究では、冷却チャネル内壁の異なる表面粗さレベルと、アルミニウム充填エポキシ樹脂製簡易金型の冷却性能との関係を調査します。 4. 研究の概要: 研究トピックの背景: 冷却段階は、射出成形におけるサイクルタイムと効率を決定する重要な要素です。コンフォーマル冷却チャネル (CCs) は、成形品の形状に沿って設計され、従来のストレート冷却チャネルと比較して放熱性が向上します。アルミニウム充填エポキシ樹脂は、簡易金型製作 (rapid tooling) に利用されます。このような金型の冷却効率を高めることは、低圧ワックス射出成形におけるワックスパターンの大量生産のような用途にとって不可欠です。 先行研究の状況: 先行研究では、CCを用いた鋼製コアの塑性損失 [6]、温度分布の改善 [7]、シミュレーションによる冷却効率評価 [8]、タグチメソッドを統合した主成分分析による最適化 [9]、CC設計のための生物模倣工学的アプローチ [10]、サイクルタイムと反り低減のための革新的なCCシステム [11, 14]、ハイブリッド冷却モデル [15]、CCシステム選択手法 [12]、CCを用いた金型の金属積層造形 [13] など、CCの様々な側面が検討されてきました。CCは広く採用されていますが

Read More

user 05/29/2025 Aluminium-J , Salt Core-J , Technical Data-J Alloying elements , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , Mechanical Property , Microstructure , Review , Salt Core , 금형 本稿は、「[3D Printing and Additive Manufacturing]」誌に掲載された論文「[Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method]」に基づいています。 1. 概要: 2. アブストラクト: スラリーの含有量と成形プロセスパラメータの最適化は、スラリーマイクロ押出直接成形法において重要な効果をもたらします。本稿では、硫酸マグネシウム一水和物(MgSO4)とポリビニルピロリドン(PVP)を原料としてスラリーを調製し、スラリーの成分比と成形プロセスの最適化について議論しました。最適なスラリー含有量は、硫酸マグネシウム一水和物64 wt.%とPVP-EtOHからなるバインダー36 wt.%です。プリンティング速度、押出圧力、および押出径に対するプリンティング層高さの比率を含むプロセスパラメータが影響因子として選択されました。直交実験の結果、プリンティング速度850 mm/min、押出圧力250 kPa、押出径に対する層高さ510 μmが最適化されたプロセスパラメータであることが示されました。最適化されたプリンティングパラメータ下では、調製されたサンプルの表面粗さは23.764 μmであり、X、Y、Z方向の寸法偏差はそれぞれ0.71%、0.77%、2.56%でした。 3. 緒言: 航空宇宙、自動車、電気通信産業の急速な発展に伴い、複雑な内部空洞を持つ中空複合鋳造品がますます広く使用されるようになり、その構造は複雑化と精密化の方向に進んでいます。これらの鋳造品は複雑な内部オーバーハング中空構造を有しており、成形プロセス中に支持を提供し、鋳造後に除去される可溶性コアを必要とします。その結果、可溶性サポートコアの材料組成精度に対する要求が高まっています。水溶性塩コアは、その良好な機械的強度と水溶性により注目を集めており、鋳造後のサポートコア除去率が高い複雑な中空複合鋳造品の製造に適しています。しかし、従来のサポートコア作製法には、複雑な金型設計、高エネルギーコスト、長いサイクルタイムといった欠点があり、複雑な構造の内部中空複合鋳造品の開発を著しく制約しています。したがって、金型なしで新しい水溶性塩サポートコア成形プロセスを探求することは非常に重要です。近年、3Dプリンティングとも呼ばれる積層造形技術は、そのユニークな成形上の利点から注目を集めています。スラリーマイクロ押出直接成形法は、金型に頼らずに部品を自由に成形できる積層造形技術の一種です。低コスト、小型装置、高速成形、短いイタレーション期間という利点から、水溶性塩サポートコアの作製において幅広い応用が期待されています。 4. 研究の概要: 研究トピックの背景: 航空宇宙、自動車、電気通信産業における中空複合鋳造品の需要増加に伴い、複雑な内部構造を形成するための効率的で精密なサポートコア技術が求められています。水溶性塩コアは有望な解決策ですが、従来の製造方法には限界があります。スラリーマイクロ押出直接成形法は、この課題に対応できる新しいアプローチを提供します。 従来の研究状況: 従来の研究では、KNO3ベースやアルカリ金属炭酸塩・塩化物ベースの塩コアが溶融鋳造法などで作製されてきました。これらの方法は一定の成果を上げていますが、金型設計の複雑さやコスト面での課題がありました。スラリーベースの積層造形に関する研究も行われていますが、特にMgSO4とPVPを用いた水溶性コアの精密制御を目的としたスラリー組成とプロセスパラメータの系統的な最適化は十分に行われていませんでした。本論文では、「magnesium sulfate monohydrate (MgSO4) and polyvinylpyrrolidone (PVP) as raw materials」を用いたアルコールベースのDIW技術におけるパラメータ最適化と精度制御に関する報告は少ないと指摘しています。 研究の目的: 本研究の主な目的は、「slurry

Read More

user 05/28/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Heat Sink , Microstructure , thermophysical properties , 금형 本紹介論文は、「Materiali in tehnologije / Materials and technology」によって発行された論文「DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY」に基づいています。 1. 概要: 2. アブストラクト: 高い熱伝導率と良好な鋳造性および陽極酸化性を兼ね備えたアルミニウム合金を開発するために、低Si含有アルミニウム合金であるAl-(0.5-1.5)Mg-1Fe-0.5SiおよびAl-(1.0-1.5)Si-1Fe-1Zn合金を潜在的な候補として評価しました。開発された合金は、ADC12合金と比較して170-190%レベル(160-180 W/(m·K))の熱伝導率、60-85%レベルの流動性、そして同等以上の引張強度を示しました。各開発合金系において、主要合金元素であるMgおよびSiの含有量が増加するにつれて、熱伝導率は低下し、強度は増加しました。流動性はMg含有量に反比例し、Si含有量に正比例しました。Al-(1.0-1.5)Si-1Fe-1Zn合金は、表面エネルギーが低いため、より良好な薄肉鋳造性を示しました。低Si含有の実験用アルミニウム合金では、流動性は凝固間隔、潜熱、または粘度よりも、主に溶湯表面エネルギー、Alデンドライトコヒーレンシーポイント(DCP)、および最初の金属間化合物結晶化点(FICP)に依存していました。 3. 緒言: LED照明などの電気機器から除去する必要のある熱量が、高出力化の傾向に伴い急速に増加しているため、放熱部品の開発が最近特に注目されています。最も一般的なヒートシンク材料であるアルミニウムには、克服すべき固有の欠点があります。高純度アルミニウムは優れた熱伝導率を有しますが、ダイカストが非常に困難であるため、これらの合金元素の添加による熱伝導率の損失が発生するにもかかわらず、合金元素を添加する必要があります。市販のAl-Si系アルミニウム合金であるADC12合金は、ヒートシンク用の最も一般的なアルミニウム合金です。放熱に有利な三次元の複雑な形状を持つヒートシンクは、ADC12合金のように、高圧ダイカストプロセスを使用することで、コストペナルティなしに高い生産性でネットシェイプに製造できます。しかし、100 W/(m·K)未満の低い熱伝導率と、高いSi含有量に起因するADC12合金の不十分な陽極酸化特性は、電気機器の電力要件の増加に伴い深刻な問題となっています。他の市販アルミニウム合金も、ダイカストが困難であるか、高出力電気機器用の放熱部品として使用するには導電率が低すぎます。 4. 研究の概要: 研究トピックの背景: 高出力電気機器の放熱部品向けに、高い熱伝導率、良好な鋳造性、および良好な陽極酸化性を備えたアルミニウム合金の必要性が高まっています。ADC12のような既存の市販合金は、熱伝導率と陽極酸化性の点で限界があります。 従来の研究状況: 一般的なヒートシンク合金であるADC12は、高いSi含有量のため、低い熱伝導率(

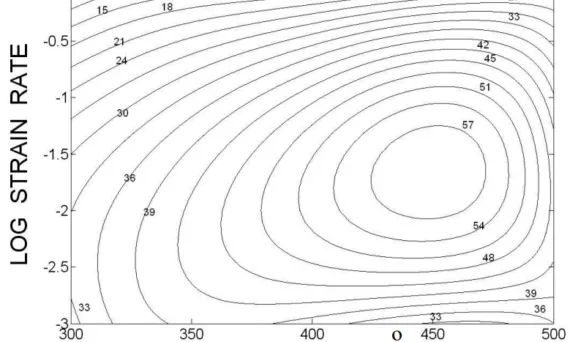

user 05/27/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 산업 , 해석 本稿は、「[Conference Paper]」に掲載された論文「[DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS]」に基づいています。 1. 概要: 2. 要旨: 低圧鋳造Mg-3Al-1Zn (AZ31) 合金は、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度範囲で熱間圧縮試験が行われました。直径30 mm、高さ10 mmの円盤状試験片が、特別に製作された炉を備えた万能試験機 (FIE) を用いて試験されました。温度は50 °C間隔で変化させ、ひずみ速度は0.001 S⁻¹、0.01 S⁻¹、0.1 S⁻¹、1.0 S⁻¹としました。合金の熱間変形特性は、動的材料モデルに基づいて開発された加工マップを用いて研究されました。この合金の動的再結晶 (DRX) 領域が特定され、これは合金の熱間加工に最適な領域です。粒界割れ、流れの局在化、くさび割れの領域(もしあれば)は、加工マップから確立されます。より高いひずみ速度では、材料は流れの局在化を起こし、これは一貫した特性を得るための機械的加工において避けなければなりません。流動応力データは、材料の二次加工中の微細構造の最適化に役立ちます。最終的な再結晶組織および微細構造に対する加工変数の影響について議論されます。 3. 緒言: 密度1.738 g cm⁻³のマグネシウムは、すべての構造用金属の中で最も軽量であり、近年、軽量構造材料としての需要が増加しています。マグネシウムは、高強度、良好な鋳造性、顕著な機械加工性、良好な溶接性、優れた寸法安定性、および有利な熱間成形性といった優れた特性を有しています。これらの特性により、マグネシウムは、航空宇宙および自動車産業、ならびにマテリアルハンドリング装置、携帯工具、さらにはスポーツ用品において、多くの亜鉛およびアルミニウムダイカスト、鋳鉄および鋼部品、ならびにアセンブリを経済的に置き換えることができます。 エンジニアリング設計にマグネシウム合金を選択する最大の利点は、その低密度にあり、これがより高い比機械的特性につながります。これらの有利な特性は、自動車および航空宇宙部品、マテリアルハンドリング装置、携帯工具、さらにはスポーツ用品の設計および製造における重量削減の側面に大きく貢献することができます。 しかしながら、マグネシウムの生産は、その高い生産性と寸法精度のため、これまでのところダイカストの分野に限定されています。したがって、プロセス最適化のためのデータベースを提供し、新しい合金の導入を導くために、市販のMg合金の熱間加工性を調べる余地があります。 加工マップの概念の基礎は、1984年に米国オハイオ州ライト・パターソン空軍基地(WPAFB)の加工・高温材料部門で築かれました。ALPID(Analysis of Large Plastic Incremental Deformation)と呼ばれる金属加工プロセスのシミュレーションのための有限要素モデル(FEM)は、商業的利用のための成熟段階に達していました。すぐに、ソリューションが検討中の材料により特有で現実的になるように、このシミュレーションモデルに材料挙動を導入することが不可欠であると認識されました。シミュレーションモデルは、温度、ひずみ速度、ひずみなどの適用された加工パラメータに対する材料の応答(流動応力)を関連付ける構成方程式の形で材料挙動を受け入れます。その後の研究では、この概念をANTARESなどのFEMコードに統合し、機械的加工の科学のための加工マップの冶金学的解釈が追求されました。 4. 研究の概要:

Read More

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-570x342.webp)

![Figure 3.23 Demo-axial sample as a compound casting, a) Steel insert positioned in a squeeze casting mould [58], b) Steel insert (top) and compound casting [58], c) Cross section of the sample [57]](https://castman.co.kr/wp-content/uploads/image-2329-570x342.webp)

![Figure 1 Vision of material circularity and manufacturingsustainability (modified, based on [1])](https://castman.co.kr/wp-content/uploads/image-2324-570x342.webp)