user 03/16/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing この論文の要約は、”Effect of Addition of Grain Refiner and Modifier on Microstructural and Mechanical Properties of Squeeze Cast A356 Alloy”と題された論文に基づいており、”Transactions of the Indian Institute of Metals”にて発表されました。 1. 概要: 2. 研究背景: 自動車、航空宇宙、防衛などの産業において、アルミニウム-シリコン (Al-Si) 合金、特にA356グレードは、低密度と、高強度、優れた鋳造性、優れた熱伝導性、良好な耐食性および耐摩耗性などの有利な特性の組み合わせにより、広く利用されています。先行研究では、重力ダイカストAl-Si合金の機械的特性は、ホウ素やチタンなどの造粒剤、およびストロンチウムなどの改質剤の添加によって改善されることが示されています。加圧鋳造法であるスクイーズ鋳造も、アルミニウム合金の機械的特性を向上させることが知られています。 しかし、既存の研究では、マスター合金を用いて造粒および改質された鋳造Al合金へのスクイーズ鋳造の適用に関する包括的な研究には限界があります。したがって、これらの複合プロセスの影響をさらに調査する必要があります。したがって、この研究は、Al-Si合金に対する造粒および改質と組み合わせたスクイーズ鋳造の影響を調査するために不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

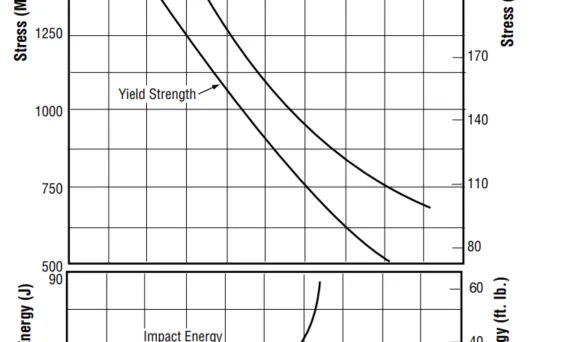

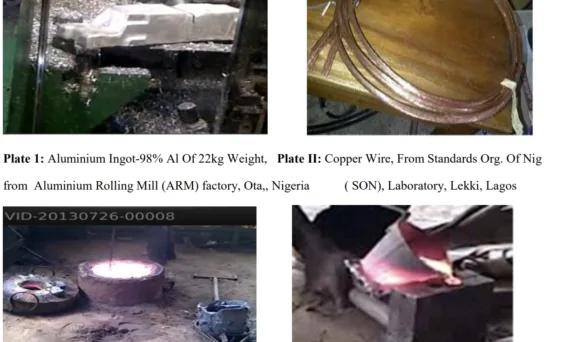

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , 金型 , 자동차 本紹介記事は、[International Journal of Materials, Methods and Technologies]によって発行された論文[“Al-Cu合金の化学的および機械的特性に対する熱力学的処理の影響”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 本研究論文は、金属組織学的検査によって特性評価されたAl-9.37Cu合金の開発について調査しています。ダイカスト法を用いて鋳造された合金は、溶体化処理、水焼入れ、空冷焼入れ、および過時効処理などの一連の処理を受けました。研究の結果、Al-9.37Cuの強度は、合金を圧延し、時効処理を行った場合に大幅に向上することが示されました。これは、アルミニウムの結晶粒界に沿って、またはその近傍で大きな析出物が成長し、金属が降伏する際の転位の移動を妨げるためです。しかし、合金を200℃(500℃)を超えて加熱すると、平衡正方晶相が形成され、完全にインコヒーレントとなり、繊維状組織による強化効果が低いため、引張強度の値が低下することが観察されました。 序論では、アルミニウム合金において強度を高めるための合金元素としての銅の役割を強調し、耐食性とのトレードオフを認識しています。アルミニウムのような軽量金属において、均質な材料特性を得るためには、合金元素の均一な分布が重要であることを強調しています。また、アルミニウム製造の簡単な歴史的背景を提供し、Al-Cu平衡状態図(Fig.1)を参照しながら、異なる温度におけるアルミニウム中の銅の溶解度について論じています。序論の結論として、本研究の目的は、熱力学的時効がAl-Cu合金に及ぼす影響、特に過熱時の内部応力とひずみの影響を調査することであると述べています。 3. 研究背景: 研究課題の背景: 本研究は、アルミニウムの軽量性および耐食性を維持しながら、その機械的強度を高めるという課題に取り組んでいます。アルミニウムは、その固有の低密度と耐食性から、特に輸送産業において様々な用途に理想的な材料です。銅との合金化は強度を向上させる一般的な方法ですが、得られたAl-Cu合金の特性に対する熱力学的処理の影響を最適化するためには、詳細な調査が必要です。本研究では、ダイカストされたAl-9.37Cu合金の特性に対する、ダイカスト、溶体化処理、焼入れ、時効、および温間加工を含む様々な熱力学的処理の影響を理解することに焦点を当てています。 既存研究の現状: 序論で引用されている既存の研究は、アルミニウム中の銅の溶解度が温度に依存し、異なる相と微細組織の形成に影響を与えることを示しています。Al-Cu平衡状態図(Fig.1)は、固溶限とθ(Al2Cu)のような金属間化合物の形成を示すために参照されています。(Kacer et al 2003)および(Ashby and Jones, 2006)として参照されている先行研究は、アルミニウム合金とその冶金学的開発の基礎的な側面を探求しています。しかし、本論文では、ダイカスト、溶体化処理、焼入れ、時効、温間加工を含む熱力学的処理が、Al-9.37Cu合金の特性に及ぼす具体的な影響をより深く掘り下げています。 研究の必要性: 本研究は、ダイカストで使用されるAl-Cu合金の加工パラメータを最適化するために必要です。熱力学的処理が微細組織と機械的特性に及ぼす影響を理解することは、高性能部品を製造するために不可欠です。本研究は、純アルミニウムの強度の限界と、不適切な加工による特性劣化の可能性に対処し、制御された熱処理と変形を通じてAl-Cu合金の強度と延性のバランスを実現するための洞察を提供することを目的としています。本研究は、優れた耐食性と高い強度対重量比を備え、大きな変形に耐えることができる代替の非鉄合金製品の開発に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、Al-Cu合金、特にAl-9.37Cuの化学的および機械的特性に対する熱力学的処理の影響を調査することです。これには、ダイカスト、溶体化処理、焼入れ(水および空気)、時効(自然および人工)、および温間加工が合金の微細組織、引張強度、硬度、および延性に及ぼす影響を特性評価することが含まれます。本研究は、合金の機械的性能を向上させるためにこれらの処理を最適化することを目指しています。 主要な研究課題: 本論文で取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本研究では、熱力学的処理がAl-9.37Cu合金に及ぼす影響を調査するために実験計画法を採用しています。研究では、ダイカストを用いて合金を鋳造し、続いて鋳造サンプルに様々な熱処理および温間加工プロセスを施します。引張試験および硬度測定を含む機械的試験と、金属組織学的検査を実施して、得られた特性と微細組織の変化を評価します。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究対象は、98%アルミニウムインゴットと銅線から作製されたAl-9.37Cu合金です。研究の範囲は以下に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究は、ダイカストされたAl-9.37Cu合金の機械的特性が、熱力学的処理によって大きく影響を受けると結論付けています。圧延と時効は強度を高めますが、高温での過時効は強度を低下させます。溶体化処理、それに続く水焼入れ、および室温で6時間の時効処理は、合金の強度と硬度を最適化し、高い強度対重量比を必要とする用途に適したものにします。微細組織分析は、析出物の形成と分布が機械的特性を決定する重要な要因であることを裏付けています。 研究の学術的意義:

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介内容は、[韓国生産技術研究院、全北大学]が発行した[“高圧ダイカスト用アルミニウム合金の熱伝導性と鋳造性に及ぼす添加元素の影響”]の研究内容です。 1. 概要: 2. 概要 / 序論 概要: 高圧ダイカストは精密鋳造法の一つである。生産性が高く、複雑な形状と正確な寸法を持つ部品の製造に適している。近年、デバイスで発生する熱を制御し、製品の効率と寿命に直接影響を与える効率的な放熱部品の需要が増加している。高熱伝導率のダイカストアルミニウム合金は、この用途に特に必要とされている。本研究では、ダイカストアルミニウム合金に添加された元素がその熱伝導率に及ぼす影響を評価した。その結果、Mnはアルミニウム合金の熱伝導率を著しく低下させることがわかった。Cu含有量が増加すると、鋳造アルミニウム合金の引張強さが増加し、1 wt%のCuが鋳造アルミニウムの最小機械的特性を確保することが示された。Si含有量が増加すると、合金の流動長が比例して増加した。2 wt%のSiを含むアルミニウム合金の流動長は、ALDC12合金の約85%であった。表面クラックのないAl-1 wt%Cu-0.6 wt%Fe-2 wt%Siダイカスト合金の最適組成を用いて放熱部品を製造することに成功した。これは、Si組成が2 wt%未満の合金の凝固収縮に起因する粒界割れであることが判明した。 序論 高圧ダイカスト工法は、正確に機械加工された金型に溶融金属を注入し、必要な鋳造形状と完全に一致する鋳物を得る精密鋳造法である。ダイカスト工程を適用すると、精密で複雑な形状の部品を短時間で大量生産できるため、生産性が非常に高い [1,2]。近年、自動車や電気電子産業など、様々な分野で部品の高効率化や集積化などに起因する発熱問題が大きく浮上している。したがって、部品の温度上昇による製品の効率低下や寿命短縮を防ぐために、放熱特性に優れた部品開発が大きく求められている。一般的に放熱特性が要求される部品の場合、熱伝導率の高いAI展伸材合金や99 wt%以上のAIを利用した鋳造工法が適用されているが、低い流動性、劣悪な鋳造性及び金型焼付き抵抗性のためダイカスト工程には適用されていない。 3. 研究背景: 研究テーマの背景: 近年、自動車や電気電子産業において、部品の高効率化と集積化に伴い、発熱問題が顕著になっている。部品の温度上昇は、製品の効率低下や寿命短縮を招くため、優れた放熱特性を持つ部品の開発が不可欠となっている。一般的に放熱部品には、熱伝導率の高いアルミニウム展伸材合金や純アルミニウムを用いた鋳造法が用いられるが、ダイカスト工法への適用は、材料の流動性や鋳造性、金型焼付き抵抗性の問題から困難であった。 既存研究の現状: ダイカスト用Al合金は、合金の鋳造性や製品の物理的・化学的特性を向上させるために添加される微量の金属元素によって、熱伝導率が低下する傾向がある。例えば、溶湯の流動性や鋳造性を向上させるためのSi添加 [4]、強度や被削性を向上させるためのCuやMn添加 [5-7]、金型の焼付き抵抗性を向上させるためのFe添加 [8] など、Alに添加される微量金属元素の量が増加するほど、製品の熱物性は劣化する。 研究の必要性: ダイカスト工法を適用可能であり、かつ優れた放熱特性を有するAl合金の開発には、微量添加元素の組成最適化が不可欠である。既存のALDC12合金は、熱伝導率が99 W/m·kと純アルミニウム(234 W/m·k)に比べて非常に低く、従来の合金組成および製造方法では放熱部品の製造が不可能である [3]。したがって、高い熱伝導率だけでなく、ダイカスト鋳造が可能な高圧ダイカスト用Al合金の開発が非常に求められている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、高圧ダイカスト用Al合金の熱伝導性に及ぼす添加元素の影響を評価し、放熱特性に優れたAl合金開発のための最適合金組成を導き出すことである。 主要研究: 本研究では、添加する合金元素の種類と量を変化させ、熱伝導性および流動性に及ぼす影響を検討し、導き出された最適合金組成を用いて、実際の自動車用音響機器に適用される放熱部品を製作し、その性能を比較評価した。 5. 研究方法 研究デザイン: 本研究は、添加元素(Si、Fe、Cu、Mg、Mn)の含有量を変化させながら、Al合金の熱伝導性、流動性、機械的特性、および微細組織を分析する実験的研究として設計された。 データ収集方法: 分析方法: 測定された熱拡散率、比熱、および密度を用いて熱伝導率を計算し、添加元素の種類と含有量変化による熱伝導率、流動性、機械的特性、および微細組織の変化を分析した。image analysisを用いてAl-Cu析出物の面積分率を測定した。 研究対象と範囲: 本研究の研究対象は、様々な添加元素(Si、Fe、Cu、Mg、Mn)をそれぞれ0.2〜2 wt%添加したAl合金である。 6. 主な研究結果: 主要研究結果: 提示されたデータの分析:

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介記事は、[MS&T19®]によって発行された論文[“Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。 3. 研究背景: 研究トピックの背景: 自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。 既存研究の現状: 現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Heat Sink , Magnesium alloys , Mechanical Property , 金型 この紹介記事は、[Conference Paper September 2010]によって発表された論文「”Development of a New High Fluidity Zinc Die Casting Alloy”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要 オンタリオ州ミシサガのTeck Product Technology Centre (PTC) で、4.5%AI、0.01%Mg、0.03%Cuを含む新しいホットチャンバー亜鉛ダイカスト合金が開発されました。この合金は、優れた流動性と合金7に匹敵する機械的特性を持つことが判明しました。この高流動性(HF)合金は、特に湿潤環境での粒界腐食と、ASTM B117塩水噴霧法を用いた耐食性について試験されました。この合金は、多くの薄肉用途に使用できることが実証されました。HF合金は、一部の用途でアルミニウムおよびマグネシウムダイカスト合金を代替でき、極薄肉が要求される新しい用途を生み出しています。HF合金は現在、クリープ強度試験が行われています。 はじめに 1929年、ニュージャージー亜鉛会社は、薄肉部品の鋳造用に設計されたZAMAK合金7を開発しました。現在まで、高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした。薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まったため、Teck Product Technology Centre (PTC) で新しい超高流動性亜鉛合金を開発する研究プログラムが開始されました。エネルギー省 (DOE) 鋳造金属連合と、最近では北米ダイカスト協会 (NADCA) が、4.5%Al、0.01%Mg、0.03%Cuを含む合金の開発プロジェクトを後援しました。その後の工業試験により、この高流動性(HF)合金の優れた鋳造性が証明されています。この合金は、肉厚0.3 mm (0.012 in.) で、電気めっきに適した表面品質を備えた健全な鋳物を製造することが示されています。他のZAMAK合金と比較してHF合金中のアルミニウム量を増加させたことで、組成が共晶組成に近づき、機械的特性の厳密な試験が必要になりました。アルミニウム含有量と機械的特性の相関関係を確立するために、さまざまな量のアルミニウムを含む一連の合金が試験されました。 マグネシウムは、亜鉛合金に耐食性を向上させるために添加されます。HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性の試験が必要になりました。HF合金は、特に粒界腐食と耐食性について、ASTM B117塩水噴霧法を用いて評価されました。どちらの試験でも、合金3および5と比較して適切な耐食性が証明されました。HF合金は最近、薄肉部品の製造に指定されています。新しい合金は現在、クリープ特性試験が行われています。 3. 研究背景: 研究トピックの背景: 研究は、「薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まった」ために開始されました。 1929年に開発された既存の合金であるZAMAK合金7は、高流動性亜鉛合金として唯一利用可能な選択肢であり、現代の要求を満たす技術的なギャップを浮き彫りにしました。 既存研究の現状: 本研究以前は、「高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした」。 これは、亜鉛ダイカストにおいて高流動性を必要とする用途向けの材料の選択肢が限られていることを示しています。 研究の必要性: この研究は、「薄肉用途の市場が絶えず拡大」し、「エネルギーを節約する必要性」に対処するために必要でした。 既存の材料の限界を克服し、進化する産業ニーズを満たすためには、新しい超高流動性亜鉛合金の開発が不可欠でした。

Read More

user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , Permanent mold casting , 금형 この記事では、UNIVERSITÀ DEGLI STUDI DI PADOVA and AALEN HOCHSCHULE FÜR TECHNIK UND WIRTSCHAFTが発行した論文「INVESTIGATION ON THE EFFECTS OF INNOVATIVE MELT TREATMENTS ON MICROSTRUCTURE AND MECHANICAL BEHAVIOUR OF DIECAST AL ALLOYS」を紹介します。 1. 概要: 2. 概要または序論 革新的で高性能な材料の研究は、多くの分野の開発において重要な役割を果たしています。材料特性を向上させるための一般的な戦略の1つは、相補的な材料を組み合わせて優れた性能を達成することであり、これは複合材料研究の根底にある原則です。金属基複合材料(MMC)は、その性能と加工の多様性から特に興味深いものです。本研究では、溶融アルミニウムに対する革新的な溶湯処理を調査し、溶融アルミニウム中に酸化アルミニウム(Al2O3)粒子をその場生成し、溶融物中に分散させて凝固金属に組み込むことを目的としています。Al2O3を強化材として使用することの二重の利点、すなわち、アルミニウム合金の硬度、強度、弾性率を向上させる機械的強化と、より微細な微細組織を得ることによって合金性能を向上させる結晶粒微細化剤としての利点について検討します。本研究では、純アルミニウムおよびAl-Cu合金に対する処理の効果を調べ、パーマネント金型鋳造と高圧ダイカスト(HPDC)の両方で試験を実施しました。HPDCプロセスは、Al、Mg、Zn基合金部品の製造に不可欠であり、特に自動車やその他の大量生産産業で用いられています。真空や半凝固金属鋳造などのHPDCにおける最近の進歩は、鋳造品質を向上させています。Al-Cu合金は、その強度と延性で知られており、析出硬化によって強化され、展伸材と鋳造材の両方で広く使用されています。しかし、熱間割れ感受性や腐食の問題も抱えています。溶湯処理は、溶融アルミニウムにアルゴンと酸素を注入し、Al2O3粒子を生成および分散させ、合金特性と微細組織を向上させることを目的としています。 3. 研究背景: 研究テーマの背景: 革新的な材料の開発は工学において重要であり、金属基複合材料(MMC)は、その強化された特性と多様な加工性により、ますます重要性を増しています。アルミニウム合金、特にAl-Cu合金は、展伸材と鋳造材の両方で不可欠であり、高い強度と靭性を提供します。高圧ダイカスト(HPDC)は、Al、Mg、Zn基合金部品の製造に不可欠なプロセスであり、特に自動車産業やその他の大量生産産業で広く用いられています。ダイカストアルミニウム合金の機械的特性を向上させ、欠陥を低減することは、現在も研究が進められている分野です。 既存研究の現状: 材料科学における既存の研究は、複合材料における材料の組み合わせなどの手法を通じて材料特性を向上させることに焦点を当てています。金属基複合材料、特にAl2O3のようなセラミック相で強化されたものは、強度、硬度、高温性能の向上について十分に文書化されています。先行研究では、インサイチュ法およびエクスサイチュ法で製造されたAl2O3強化MMCが検討されています。また、Al2O3粒子はAl-Cu合金において結晶粒微細化剤として作用し、熱間割れを低減する可能性があることも研究で示されています。真空アシストHPDCや半凝固HPDCなどのHPDCの革新は、欠陥を低減し、部品品質を向上させることを目的としています。しかし、金属マトリックス中にナノスケールの強化材を生成および分散させるための費用対効果が高く、工業的に拡張可能な方法の開発には課題が残っています。 研究の必要性: HPDCとAl-Cu合金の進歩にもかかわらず、熱間割れ感受性、多孔性、耐食性などの限界が依然として存在します。機械的特性が向上した金属マトリックスナノコンポジット(MMNC)を製造し、低い破壊靭性や被削性などの限界を克服することが重要な研究分野となっています。既存のMMC製造法の多くは、費用がかかり、従来の製造環境での使用が複雑です。ダイカストアルミニウム合金の特性を向上させるための、費用対効果の高い効果的な方法、特に強度を向上させ、微細組織を微細化し、HPDCのようなプロセスにおける熱間割れ感受性を低減する可能性のあるAl2O3のような強化粒子のその場生成と分散が求められています。本研究は、より要求の厳しい構造用途に適したダイカストアルミニウム合金の性能を向上させるための、革新的で費用対効果の高い溶湯処理の必要性に取り組むものです。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、溶融アルミニウム中にAl2O3粒子をその場生成する革新的な溶湯処理の実現可能性を調査し、この処理がダイカストアルミニウム合金の微細組織と機械的挙動に及ぼす影響を評価することです。これには、生成されたAl2O3粒子が凝固金属中に保持されるかどうか、およびそれらが機械的特性にどのように影響するかを評価することが含まれます。 主な研究内容: 5. 研究方法 研究デザイン: 本研究では、革新的な溶湯処理がアルミニウム合金に及ぼす影響を評価するために実験計画法を採用しました。溶湯処理は、攪拌しながら溶融アルミニウムにアルゴンと酸素ガス混合物を注入することからなります。実験は、誘導炉と脱ガスユニットを用いた小規模および大規模のセットアップで実施されました。処理時間、ガス流量、インペラーサイズ、および鋳造方法(パーマネント金型およびHPDC)を系統的に変化させ、それらの影響を評価しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、4種類のアルミニウム合金でした。 研究の範囲は以下を含みます。

Read More

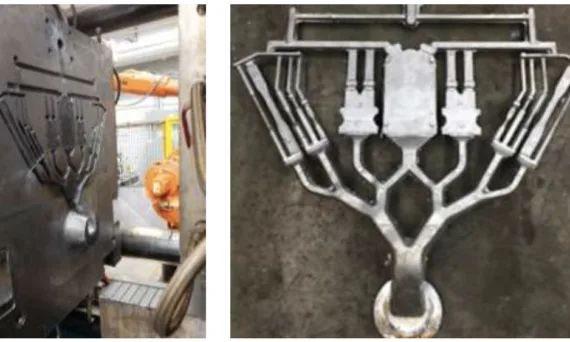

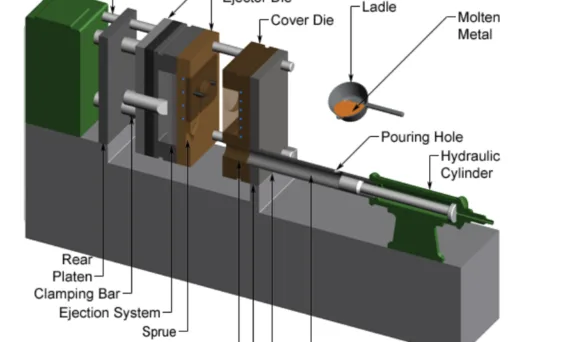

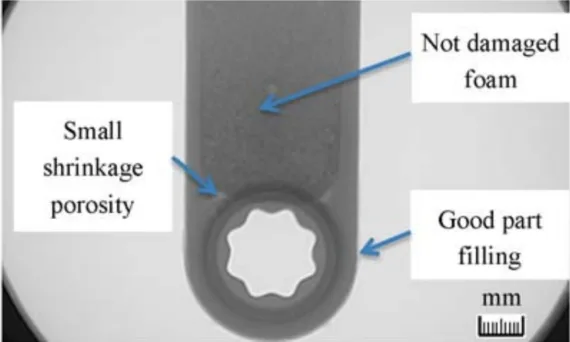

user 03/11/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Casting Technique , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Salt Core , 금형 本論文概要は、[‘MDPI’]発行の[‘高圧ダイカストで製造されたアルミニウムフォームとマグネシウム複合鋳造’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究は、軽量複合部品の製造における高圧ダイカスト(HPDC)技術を調査しています。本研究の目的は、マグネシウム鋳造部品にコアとして使用される様々なアルミニウムフォームとHPDC射出パラメータが、特性と重量に及ぼす影響を評価することです。本論文では、部品特性と軽量化のバランスを達成することに焦点を当て、HPDCマグネシウム部品の軽量化のためにアルミニウムフォームを使用することの妥当性を探求しています。研究では、最終的な鋳造製品の品質に対する様々なアルミニウムフォームと射出パラメータの影響を評価するために、アルミニウムフォームの種類と密度、金属温度、プランジャ速度、および増圧を適切な値の範囲内で変化させました。本研究では、アルミニウムフォームコアを使用して健全な複合鋳造品を製造することに成功し、特に自転車部品のデモンストレーション部品など、軽量化が求められる用途において、マグネシウム-アルミニウムフォーム複合材の製造におけるHPDCの可能性を実証しました。 3. 研究背景: 研究テーマの背景: 本研究の主な推進力は、燃料消費量と二酸化炭素排出量を削減するための車両設計、特に輸送産業における軽量化の需要の高まりです。鋼鉄や鉄などの重い材料を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが主要な傾向です。自転車産業の場合、この傾向は、高性能自転車に炭素繊維を使用し、鋼鉄、アルミニウム、チタンを使用しない明確な傾向に現れています。HPDCによって製造されたマグネシウム部品は、すでに自動車および自転車分野で利用されており、業界は、マグネシウム軽量構造によって提供される軽量性と機械的特性のバランスが有利となる新たな用途を模索し続けています。HPDCは、年間5,000〜10,000個以上の大量生産に経済的に実現可能な高生産性プロセスとして強調されています [2]。 既存研究の現状: 既存の研究では、HPDCは鋳造品質に影響を与える多数のパラメータによって影響を受ける複雑なプロセスであることを認識しています [6]。主なパラメータには、射出パラメータ、金型温度、合金の鋳造性、部品形状、冷却速度、および装置の種類が含まれます。内部気孔はHPDC部品の既知の欠点であり、他の鋳造方法と比較して熱処理と機械的特性を制限します。気孔を緩和し、HPDC部品の性能を向上させるための戦略が模索されており、これには新しいHPDCバリアントが含まれます。アルミニウム-マグネシウム複合材を使用することは、軽量化戦略の1つであり [13]、BWMアルミニウム-マグネシウムブロック [14] がその例です。しかし、マグネシウムとアルミニウムコア間の金属結合を達成することは、アルミニウムのアルミナ表面層のために困難です [15]。軽量化のための代替方法には、塩コアを使用して中空部品を作成すること [16-18] や、改善された特性を持つ新しいHPDC合金を開発すること [19] があります。アルミニウムフォームの使用は重要な進歩として認識されており [20]、「図1. アルミニウムフォームの製造に最も多く用いられるプロセスの一部」に示され、「表1. 様々なフォーム製造ルートの長所と短所」に要約されている様々な製造方法があります。 研究の必要性: HPDCを介してアルミニウムフォームコアを使用して複合鋳造品を得る際の主な課題は、高速および特定の圧力によるコアの変形または崩壊を防ぎながら、鋳造欠陥を回避することです。本論文では、アルミニウムフォームコア複合鋳造に特化したHPDCパラメータを理解し、制御することにギャップがあることを特定しています。したがって、アルミニウムフォームコアを使用して高品質の複合部品を得るためにHPDCパラメータを分析および制御する研究が必要であり、この特定の用途におけるコアの完全性と鋳造の健全性の課題に対処する必要があります。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機械的特性と軽量化の妥協点を達成する複合鋳造品を製造するために、様々なアルミニウムフォームとHPDC射出パラメータの影響を評価することです。最終的な目標は、現在、鍛造アルミニウム、チタン、マグネシウム、または炭素繊維などの材料を使用して製造されている自転車用ロッドを製造するためのHPDCプロセスを開発することです。HPDC機能に合わせて再設計された自転車用ロッドは、「図2. (a) 3Dロッド設計; および (b) アルミニウムフォームコアの配置と例の詳細」に示されています。 主要な研究課題: 主要な研究課題は、以下の最適な組み合わせを決定することに焦点を当てています。 これらの調査は、軽量構造用途に適したアルミニウムフォームコアを使用して、健全なマグネシウム-アルミニウム複合鋳造品を生成するパラメータを特定することを目的としています。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で実施されています。 5. 研究方法論 研究デザイン: 本研究では、アルミニウムフォームの種類とHPDCプロセスパラメータの体系的な変化を伴う実験的デザインを採用しています。AM60B合金と3種類の異なるアルミニウムフォームコアを使用して鋳造品を製造しました。圧力効果がフォームの完全性に及ぼす影響を評価するために、ダイカスト、プラスチック射出、およびHPDCプロセスを使用した予備試験を実施しました。その後、マグネシウム-アルミニウムフォーム複合鋳造品を製造するために、950トンのHPDCマシンでHPDC試験を実施しました。 データ収集方法: データ収集方法は以下の通りです。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 本研究は、以下の事項に焦点を当てました。 6. 主な研究結果: 主要な研究結果: 本研究の主な知見は以下の通りです。

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing , 금형 この論文の紹介は、[‘Machines, MDPI’] によって発行された [‘A Comprehensive Study of Cooling Rate Effects on Diffusion, Microstructural Evolution, and Characterization of Aluminum Alloys] に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:「冷却速度(CR)は、さまざまなプロセスを通じて製造された金属部品の微細構造に決定的な影響を与えます。冷却媒体、表面積、熱伝導率、温度制御などの要因は、予測可能および予測不可能な影響の両方に影響を与える可能性があり、それが機械的特性の結果に影響を与えます。この包括的な研究では、拡散、微細構造の発達、アルミニウム合金の特性評価におけるCRの影響、およびさまざまな製造プロセスと後処理の影響を調査し、それらの影響を予測できる分析モデルを研究しています。レーザー粉末床溶融結合法(LPBF)、指向性エネルギー堆積法(DED)、鋳造、鍛造、溶接、熱間等方加圧(HIP)など、多様な製造方法で遭遇する広範囲のCRを検討します。たとえば、CRを変化させると、アルミニウム合金の凝固と微細構造の進化の種類が異なり、それによって最終用途中の機械的特性に影響を与える可能性があります。この研究ではさらに、焼入れ、焼鈍、析出硬化などの後処理熱処理が、アルミニウム合金の微細構造と機械的特性に及ぼす影響を調べます。特定のアルミニウム合金の目標とする材料特性を達成するためにCRを予測および最適化するために使用される数値モデルと分析モデルについて説明します。CRとその影響を理解することは非常に重要ですが、CRが合金特性にどのように影響するかについての文献は不足しています。この包括的なレビューは、CRが微細構造と機械的特性に及ぼす影響に関する徹底的な文献レビューを通じて、知識のギャップを埋めることを目的としています。」 序論:「冷却速度(CR)とは、合金の製造における冷却段階中に温度が低下する速度であり、この温度変化率は材料科学および工学において非常に重要です[1-3]。例として、Al-Cu合金の微細構造と特徴は、図1に示すように、CRによって大きく影響を受けます。」 3. 研究背景: 研究テーマの背景: 冷却速度(CR)は、製造中に金属部品の微細構造に決定的な影響を与える重要な要素です。この影響は、冷却媒体、表面積、熱伝導率、温度制御などの要因が重要な役割を果たすさまざまな製造プロセス全体に及びます。これらの要因は、最終製品の機械的特性に対する予測可能および予測不可能な影響に総合的に寄与します。 既存研究の現状: 冷却速度(CR)とその影響の重要性は認識されているにもかかわらず、現在の文献には注目すべきギャップが存在します。さまざまな合金の特性に冷却速度(CR)がどのように直接影響するかを具体的に詳述した包括的な研究が不足しています。この理解の欠如は、望ましい材料結果を得るための製造プロセスを正確に制御および最適化する能力を妨げています。 研究の必要性: 特定された知識のギャップを埋めるために、この包括的なレビューは不可欠です。これは、金属材料の微細構造と機械的特性に対する冷却速度(CR)の影響を徹底的に調査することを目的としています。既存の研究を統合および分析することにより、このレビューは、冷却速度(CR)と合金特性の間の複雑な相互作用についてのより深い理解を提供し、最終的には、より情報に基づいた効果的な製造戦略に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 本包括的研究は、アルミニウム合金の文脈における冷却速度(CR)の多面的な影響を探求することを目的としています。主な目的は、CRが以下の項目に及ぼす影響を解明することです。 主な研究課題: 本研究で調査された主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示的に述べられていませんが、この研究は次の基本的な前提に導かれています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を綿密に調査して知識を統合し、研究目的に対処する包括的なレビューデザインを採用しています。 データ収集方法: データ収集方法は、冷却速度がアルミニウム合金に及ぼす影響に関連する幅広い学術論文、研究論文、および技術出版物の徹底的かつ体系的なレビューに基づいています。 分析方法: 分析方法には、収集された文献の批判的な評価と統合が含まれます。これには以下が含まれます。 研究対象と範囲: 研究はアルミニウム合金に焦点を当てており、以下を含む広範囲を網羅しています。 6. 主な研究成果: 主な研究成果:

Read More

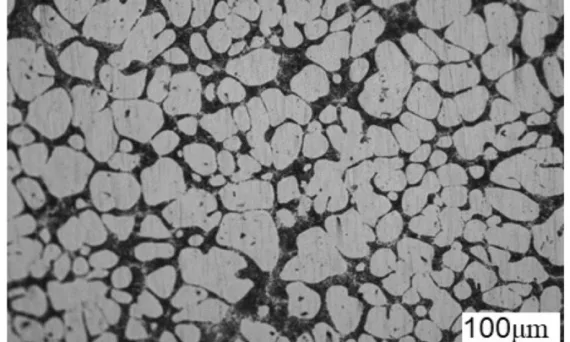

この論文は、[‘AU J.T.’発行の「A Comparative Analysis of Grain Size and Mechanical Properties of Al-Si Alloy Components Produced by Different Casting Methods」に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 本研究は、様々な鋳造方法で製造されたアルミニウムシリコン合金部品の鋳造組織と機械的特性を比較するために実施されました。この目的のために、砂型鋳造、チル鋳造、およびスクイズ鋳造法を用いて、Al-8%Si合金から同じ形状とサイズの同様の製品を製造しました。鋳造品の微細組織の結晶粒径は、スクイズ鋳造、チル鋳造、砂型鋳造の順に大きくなることが観察されました。逆に、鋳造品の機械的特性は、砂型鋳造、チル鋳造、スクイズ鋳造の順に向上しました。したがって、スクイズ鋳造品は、高品質部品を必要とする工学用途において、鋳造肌のままの状態で使用でき、チル鋳造品および砂型鋳造品は、非工学用途またはより低い品質部品を必要とする工学用途において、鋳造肌のままの状態で使用できます。 序論 鋳造または金属鋳造は、紀元前2000年に遡る最も初期の金属成形法の一つであり、当時使用されていたプロセスは、今日使用されているものと原理的にほとんど変わりません(Amstead et al. 1979)。Wright (1990) と Rao (1992) は、金属鋳造はもっと早くから存在していたと考えています。Rao (1992) は紀元前3500年、Wright (1990) は鋳造の起源を約6000年前と見ています。彼はさらに、鋳造における多くの発展は東洋から来たものであり、紀元前1000年以前に中国人は鉄の鋳造方法を開発し、るつぼ鋼の鋳造方法は後にインドで発明されたと指摘しました。東洋の鋳造技術は中東とヨーロッパに輸出され、最初の鋳鉄製大砲は1500年頃にイングランドで製造されました。アメリカで作られた最初の既知の鉄鋳物は、1642年に作られた鋳鉄製調理鍋でした(Jain 1992)。この質素な始まりから、現代の鋳造産業は成長しました。今日、長年にわたって進化してきた数多くの鋳造プロセスが存在します。これらの鋳造プロセスは、一般的に砂型鋳造と特殊鋳造の2つの広範なクラスに分類できます。特殊鋳造には、ダイカスト、重力鋳造、インベストメント鋳造、遠心鋳造、加圧鋳造などが含まれ、それぞれに独自の特徴的な利点と欠点があります。砂型鋳造は、製造される鋳物の約80%を占めています(Mikhailov 1989)。1979年には、英国で製造される鋳物の80%がグリーンサンドモールド(Williams 1979)であり、連邦ドイツでは1986年の鋳造生産量の67%がグリーンサンドモールドであったと推定されています(Weiss and Kleinheyer 1987)。エンジニアリング製品や消費財は、砂型鋳造やダイカストなど、多くの技術によって製造されています。それぞれの代替技術は、独自の明確な能力と関連コストによって特徴付けられ、特定の用途分野を決定します。良好な比較のために、スクイズ鋳造、加圧ダイカスト、チル鋳造、砂型鋳造による製品の製造について検討します。砂型鋳造とスクイズ鋳造の比較を行う中で、Lynch et al. (1975) は、砂型鋳造部品は表面仕上げが粗いものの、砂型鋳造はアンダーカットやチャンネルを部品に鋳込むことができ、多くの小型部品を同時に同じ鋳型で鋳造できるため、生産性が向上するという安価な製造手段を提供すると指摘しました。一方、スクイズ鋳造は、収縮や微細孔のない完全密度の部品と、砂型鋳造よりも滑らかな表面仕上げとより近い公差を実現できます。さらに、高い生産速度と高い金属利用効率により、費用対効果の高い製造プロセスです。スクイズ鋳造で得られる最大重量は、アルミニウム基合金で19kgです(Clegg 1991; Yue and Chadwick 1996)。しかし、チル鋳造で得られる最大重量は、アルミニウム基合金、マグネシウム基合金、鋳鉄、銅基合金でそれぞれ70kg、25kg、13.6kg、9kgです(West and

Read More

user 03/10/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J A380 , Alloying elements , aluminum alloy , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Mechanical Property , Microstructure , Review , 금형 , 알루미늄 다이캐스팅 この論文の紹介は、”CINDAS LLC” によって発行された “Aerospace and High Performance Alloys Database Ferrous • FeUH H-13 August 2008” に基づいて作成されました。 1. 概要: 2. 抄録または序論 1.0 Generalこの中合金、マルテンサイト系、空冷硬化型、超高強度鋼は、組成、熱処理、および多くの特性において H-11 および H 11 Mod と類似しています。鋼種 H-11、H-11 Mod、および H-13 は、航空機および着陸装置の用途において重要な、優れた耐熱衝撃性を持ちながら 300 ksi の極限引張強度まで熱処理できる能力など、いくつかの特性を示します。これらの鋼種は通常、オーステナイト化し、空気、不活性ガス、油、または熱塩浴で冷却することにより硬化されます。焼戻しを行うと、焼戻し曲線に二次硬化の極大を示し、1050~1100F で二重または三重焼戻しを行うと、通常、高い室温極限引張強度 (220~250 ksi) と良好な破壊靭性および室温および高温での最大疲労強度を兼ね備えた高硬度 (44~48 Rc) を発現します。H-13 鋼は、超高強度用途の構造用鋼としては H-11 Mod ほど一般的に使用されていませんが、入手可能性やわずかに優れた耐摩耗性、および H-13 のその他の特性が利点となる場合には H-11 Mod の代替として使用できます。 3. 研究背景: 研究トピックの背景: 既存研究の現状:

Read More

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom right).](https://castman.co.kr/wp-content/uploads/image-1396-570x342.webp)

![Figure 1. Microstructure of the Al-Cu alloy generated at different CRs with different methods: (a–c) using sand mold casting method, CR 1.65 K/s, (d–f) using cooper mold casting method, CR 5.7 K/s, (g–i) using twin-roll casting method, CR 117.3 K/s [4]. Reprinted with permission from the publisher.](https://castman.co.kr/wp-content/uploads/image-1091-570x342.webp)