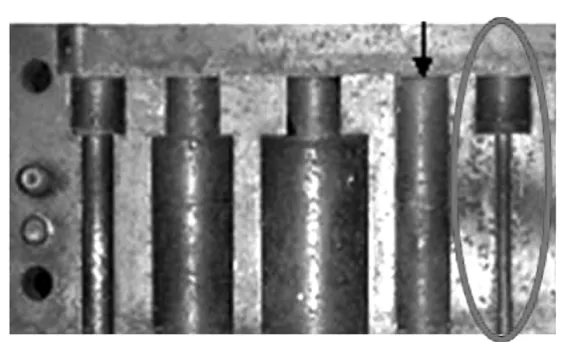

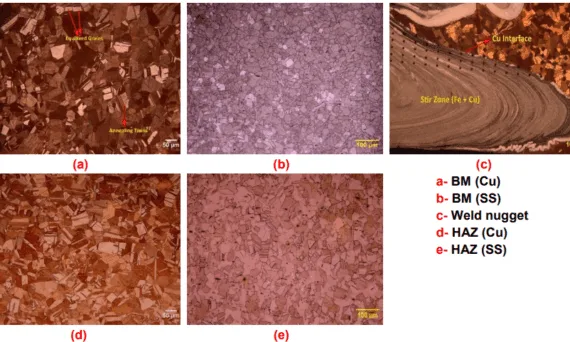

user 07/03/2025 Aluminium-J , Copper-J , FSW-J , Technical Data-J Applications , CAD , Die casting , Mechanical Property , Microstructure , Quality Control , STEP , 金型 異材接合の壁を越える:摩擦攪拌接合(FSW)における銅とステンレス鋼の接合界面で何が起きているのか? この技術概要は、S. Ramachandran氏らによる学術論文「A combined full-field imaging and metallography approach to assess the local properties of friction stir welded (FSW) copper-stainless steel joints」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDCの専門家にとって重要なのか エンジニアリングの世界では、異なる特性を持つ材料を組み合わせる「異材接合」のニーズが絶えず高まっています。しかし、例えば銅とステンレス鋼のように、物理的特性(融点:Cu-1085°C vs SS-1400-1500°C、熱伝導率:Cu-401 W/m-K vs SS-17-19 W/m-K)が大きく異なる材料を接合しようとすると、大きな壁に直面します。 論文のIntroductionで指摘されているように、従来の溶融溶接では、一方の材料が他方よりずっと早く溶けてしまい、金属間化合物や気孔、高温割れといった欠陥が発生しやすくなります[1]。これは製品の機械的特性を低下させ、早期破壊の原因となり得ます。この問題は、インサート成形などで異材を扱う機会のあるHPDCの現場においても、決して他人事ではありません。材料の健全性をいかに保つかは、あらゆる先進的な製造プロセスの共通課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究者らは摩擦攪拌接合(FSW)というプロセスを採用しました。FSWは、回転するツールを材料に押し込み、摩擦熱と塑性流動によって材料を溶かすことなく接合する「固相接合」技術です。これにより、溶融溶接に伴う多くの問題が回避されます[2]。 本研究では、FSWで接合された銅とステンレス鋼の継手に対し、以下の複合的な分析手法が用いられました。 発見:主要な研究結果とデータ 本研究は、FSWによって銅とステンレス鋼の間に形成される複雑な接合部の特性を明らかにしました。 HPDCオペレーションへの実践的な示唆 この研究はFSWに関するものですが、その発見はHPDCの専門家にとっても重要な示唆を与えてくれます。 論文詳細 A combined full-field imaging and metallography approach to assess the local properties of friction

Read More

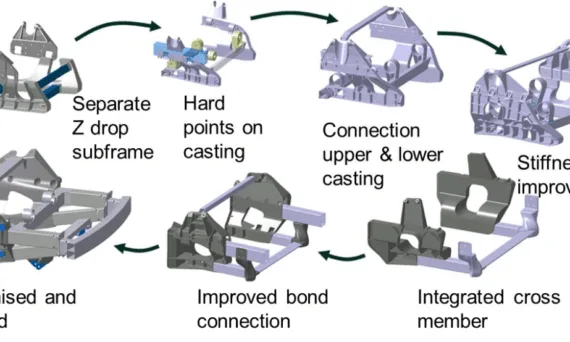

本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。 1. 概要: 2. 要旨: 本論文では、ハイエンドEスポーツカーのリア構造向けに、デジタルツイン技術を用いた統合構造鋳造品の開発について紹介しました。トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固、機械的特性予測、そして部品製造のための低圧ダイカスト(LPDC)を用いた最終検証が、デジタルツインのために詳細に記述されています。満足のいく品質を持つ鋳造品の微細構造と機械的特性が、熱処理条件下で記述されています。 3. 緒言: アルミニウム合金は、軽量化がエネルギー消費を改善しCO2排出量を削減するための最も効果的かつ効率的なアプローチの一つであることが証明されて以来、輸送分野における軽量材料としてますます使用されています。アルミニウム合金の鋳造品は、幾何学的に複雑な部品にとって極めて重要です。鋳造中の高温かつ複雑なプロセスにより、部品が生産される前にリーン構造の特性改善の可能性を認識し活用することは、製品開発にとって非常に重要となります。新しい開発技術として、デジタルツインは現在、部品をゼロから作り上げ、出荷までのすべてのプロセスステップを考慮する製造プロセスのスマートな開発において信頼性がありますが、鋳造製造における応用はまだ稀です。本研究では、ハイエンドEスポーツカーのリア構造向けの統合構造鋳造品のデジタルツイン支援開発を紹介しました。 4. 研究の概要: 研究テーマの背景: 輸送分野における軽量化材料への需要の高まりは、エネルギー効率の向上と排出ガス削減を目的としており、アルミニウム合金の使用を推進しています。アルミニウム合金鋳造品は、特に幾何学的に複雑な部品の製造に重要です。鋳造プロセスの複雑さから、特に実際の生産前にこれらの構造の特性を改善することが不可欠です。 従来の研究状況: デジタルツイン技術は、全ての工程段階を網羅する製造業におけるスマート開発のための信頼できる手法として登場しています。しかしながら、鋳造製造業におけるその適用はまだ広まっていません。 研究の目的: 本研究の目的は、ハイエンドEスポーツカーのリア構造向け統合構造鋳造品の開発を、デジタルツイン技術を用いて紹介し、詳述することです。これには、トポロジー最適化から最終部品検証までのプロセス実証が含まれます。 中核研究: 本研究の中核は、統合構造鋳造品の開発へのデジタルツイン技術の適用です。これには、トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固のシミュレーション、機械的特性の予測、そして低圧ダイカスト(LPDC)製造による部品の最終検証が含まれます。本研究ではまた、熱処理された鋳造品の微細構造と機械的特性も調査します。 5. 研究方法 研究デザイン: 本研究は、デジタルツイン技術を用いた統合構造鋳造品開発の包括的アプローチを実証するために設計されました。これには以下が含まれます: データ収集・分析方法: 研究テーマと範囲: 本研究は以下のテーマを扱いました: 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: デジタルツイン技術は、構造最適化設計から最終的な機械的特性に至るまで、鋳造製造を開発することが可能です。湯口システムの最適化、溶湯充填、改質および欠陥形成、そして機械的特性のマッピングは、比較的正確なデータを用いてデジタル解析から得ることができます。A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN.

Read More

user 05/29/2025 Aluminium-J , Salt Core-J , Technical Data-J Alloying elements , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , Mechanical Property , Microstructure , Review , Salt Core , 금형 本稿は、「[3D Printing and Additive Manufacturing]」誌に掲載された論文「[Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method]」に基づいています。 1. 概要: 2. アブストラクト: スラリーの含有量と成形プロセスパラメータの最適化は、スラリーマイクロ押出直接成形法において重要な効果をもたらします。本稿では、硫酸マグネシウム一水和物(MgSO4)とポリビニルピロリドン(PVP)を原料としてスラリーを調製し、スラリーの成分比と成形プロセスの最適化について議論しました。最適なスラリー含有量は、硫酸マグネシウム一水和物64 wt.%とPVP-EtOHからなるバインダー36 wt.%です。プリンティング速度、押出圧力、および押出径に対するプリンティング層高さの比率を含むプロセスパラメータが影響因子として選択されました。直交実験の結果、プリンティング速度850 mm/min、押出圧力250 kPa、押出径に対する層高さ510 μmが最適化されたプロセスパラメータであることが示されました。最適化されたプリンティングパラメータ下では、調製されたサンプルの表面粗さは23.764 μmであり、X、Y、Z方向の寸法偏差はそれぞれ0.71%、0.77%、2.56%でした。 3. 緒言: 航空宇宙、自動車、電気通信産業の急速な発展に伴い、複雑な内部空洞を持つ中空複合鋳造品がますます広く使用されるようになり、その構造は複雑化と精密化の方向に進んでいます。これらの鋳造品は複雑な内部オーバーハング中空構造を有しており、成形プロセス中に支持を提供し、鋳造後に除去される可溶性コアを必要とします。その結果、可溶性サポートコアの材料組成精度に対する要求が高まっています。水溶性塩コアは、その良好な機械的強度と水溶性により注目を集めており、鋳造後のサポートコア除去率が高い複雑な中空複合鋳造品の製造に適しています。しかし、従来のサポートコア作製法には、複雑な金型設計、高エネルギーコスト、長いサイクルタイムといった欠点があり、複雑な構造の内部中空複合鋳造品の開発を著しく制約しています。したがって、金型なしで新しい水溶性塩サポートコア成形プロセスを探求することは非常に重要です。近年、3Dプリンティングとも呼ばれる積層造形技術は、そのユニークな成形上の利点から注目を集めています。スラリーマイクロ押出直接成形法は、金型に頼らずに部品を自由に成形できる積層造形技術の一種です。低コスト、小型装置、高速成形、短いイタレーション期間という利点から、水溶性塩サポートコアの作製において幅広い応用が期待されています。 4. 研究の概要: 研究トピックの背景: 航空宇宙、自動車、電気通信産業における中空複合鋳造品の需要増加に伴い、複雑な内部構造を形成するための効率的で精密なサポートコア技術が求められています。水溶性塩コアは有望な解決策ですが、従来の製造方法には限界があります。スラリーマイクロ押出直接成形法は、この課題に対応できる新しいアプローチを提供します。 従来の研究状況: 従来の研究では、KNO3ベースやアルカリ金属炭酸塩・塩化物ベースの塩コアが溶融鋳造法などで作製されてきました。これらの方法は一定の成果を上げていますが、金型設計の複雑さやコスト面での課題がありました。スラリーベースの積層造形に関する研究も行われていますが、特にMgSO4とPVPを用いた水溶性コアの精密制御を目的としたスラリー組成とプロセスパラメータの系統的な最適化は十分に行われていませんでした。本論文では、「magnesium sulfate monohydrate (MgSO4) and polyvinylpyrrolidone (PVP) as raw materials」を用いたアルコールベースのDIW技術におけるパラメータ最適化と精度制御に関する報告は少ないと指摘しています。 研究の目的: 本研究の主な目的は、「slurry

Read More

user 05/22/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , CAD , Casting Technique , Efficiency , Magnesium alloys , Mechanical Property , Microstructure , Review , 금형 この紹介論文は、「[International Journal of Applied Engineering Research]」によって発行された論文「[Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process]」に基づいています。 1. 概要: 2. 抄録: 軽量材料の開発は、すべてのエンジニアと科学者にとって挑戦的な課題の一つです。マグネシウムは軽量材料として、純粋な形態では高い腐食性と平均的な機械的特性のために用途が限られています。合金元素は、マグネシウム合金の腐食性および機械的特性を改善する傾向があります。マグネシウム合金の粒子強化金属基複合材料は、マグネシウムの有用性を向上させるための一つの解決策です。本論文では、商業用マグネシウム合金(AZ91)を母材として使用したSiC粒子強化金属基複合材料の特性評価を提示します。不活性雰囲気中での攪拌鋳造法によって調製された複合材料について、光学顕微鏡および走査型電子顕微鏡(SEM)を用いた微細構造観察が行われました。引張強度や硬度などの機械的特性が調査されました。降伏強度、極限強度、引張破面も本研究で評価されました。 3. 緒言: 金属基複合材料(MMC)の生産は、単一材料と比較してより魅力的な特性を提供するため、過去30年間で強化されてきました。自動車、航空宇宙、スポーツ、エレクトロニクス、医療分野など、あらゆる工学分野で軽量材料の需要が高まっています。マグネシウムは有望な軽量材料(すべての構造用金属の中で最も軽い)の一つであり、アルミニウムよりもさらに軽く、現在、工学用途では十分に活用されていません。マグネシウムの密度は1.74 g/cm³であり、鋼鉄より約70%、アルミニウムより35%軽いです。しかし、純粋なマグネシウムは開放雰囲気中での腐食性が高く、機械的特性が劣るため、その直接的な応用は限られています。これらの特性を補うために、マグネシウム合金が構造用途に使用されます。マグネシウム合金ベースのMMCは、マグネシウム合金の利点(軽量)と強化された機械的特性を提供すると考えられています。SiC、Al2O3、TiC、MgOなどのセラミック粒子のような粒子状強化材をマグネシウム合金に添加すると、室温および高温での剛性と強度を大幅に向上させることができます。MMCの製造には、攪拌鋳造、ガス含浸、粉末冶金、スクイズ鋳造、スプレーデポジション、射出成形、in-situ技術など、さまざまな利用可能な技術が用いられてきました。これらのうち、攪拌鋳造プロセスは、マグネシウム合金ベースのMMCを製造するための最も経済的なプロセスの1つです。本研究は、真空補助攪拌鋳造によって製造されたSiCp強化AZ91マグネシウム合金複合材料の合成と特性評価に焦点を当てています。 4. 研究の概要: 研究トピックの背景: エネルギー効率の向上や性能改善といった利点から、軽量材料に対する工学的需要は継続的に増大しています。最も軽量な構造用金属であるマグネシウムは、大幅な軽量化の可能性を提供します。しかし、純粋な形態では耐食性が低く機械的特性も劣るため、合金化や複合材料の開発が必要です。炭化ケイ素(SiC)などのセラミック粒子で強化されたマグネシウム基金属基複合材料(MMC)は、低密度を維持しつつ、剛性や強度といった機械的特性を向上させる道筋を提供します。 先行研究の状況: マグネシウムMMCに関しては広範な研究が行われており、様々な強化材(例:SiC、Al2O3)や製造方法が探求されてきました。一般的な製造技術には、攪拌鋳造、粉末冶金、スクイズ鋳造、スプレーフォーミングなどがあります。攪拌鋳造は、粒子強化MMCの製造において、費用対効果と拡張性に優れていると広く認識されています。これまでの研究では、強化材の種類、サイズ、体積分率、およびプロセスパラメータが、マグネシウム複合材料の微細構造と機械的挙動に及ぼす影響が強調されてきました。 研究の目的: 本研究の主な目的は、真空補助攪拌鋳造プロセスを用いてSiC粒子(SiCp)強化AZ91マグネシウム合金金属基複合材料を合成することでした。この研究は、SiC粒子の重量パーセント(3%、6%、9%、12%)を変えることが、AZ91合金の微細構造および機械的特性(特に引張強度、降伏強度、硬度)に及ぼす影響を系統的に調査し、特性評価することを目的としました。さらに、開発された複合材料の破壊挙動を評価することも目指しました。 核心研究: 本研究の核心は、平均粒子径20ミクロンのSiC粒子を異なる重量パーセント(3、6、9、12 wt%)で強化したAZ91マグネシウム合金母材複合材料の製造を含みます。製造は真空補助攪拌鋳造法を用いて行われました。その後の特性評価には以下が含まれます: 5. 研究方法論 研究設計: 本研究では、SiCp強化AZ91マグネシウム合金MMCを合成し、その特性を評価するために実験的研究設計を用いました。独立変数はSiC粒子強化材の重量パーセント(0%、3%、6%、9%、12%)であり、従属変数は複合材料の微細構造的特徴と機械的特性でした。 データ収集および分析方法: 研究トピックと範囲: 本研究は、様々なSiC含有量(0 wt%~12 wt%)を持つAZ91/SiCp MMCの合成に焦点を当てました。研究範囲には、結果として得られる微細構造の特性評価が含まれ、特に結晶粒微細化とSiC粒子分布に焦点を当てました。本研究では、降伏強度、極限引張強度、ビッカース硬度(マイクロおよびマクロの両方)などの主要な機械的特性を調査しました。研究範囲の重要な部分は、SiC含有量、観察された微細構造、および結果として得られる機械的特性との関係を分析し、これらの複合材料の引張破壊挙動を調べることでした。 6.

Read More

user 05/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Microstructure , 금형 本紹介論文は、「NADCA 2015 Die Casting Congress & Exposition (North American Die Casting Association)」により発行された論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。 1. 概要: 2. 抄録: 2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本論文では、機械的特性と最も重要なダイカストプロセス変数との関係を肉厚と共に記述します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても記述し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。 3. 序論: 亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスでは達成できない1mm(0.04インチ)未満の薄肉で、大小さまざまな部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示され、0.25mm(0.01インチ)という薄肉の部品製造に使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯中ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の第二相または新しい相の生成へと合金元素が拡散することに基づいていることが知られています。拡散が起こる速度は、さまざまな固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、本論文に初期結果が記述されており、一般的なダイカストプロセス変数がHF合金の機械的特性に及ぼす影響、ならびに自然時効および人工時効の両方の影響を調べることです。 4. 研究の概要: 研究トピックの背景: 従来の亜鉛ホットチャンバーダイカスト合金(Zn-4%Al)は薄肉鋳造が可能ですが、高流動性(HF)合金(Zn-4.5%Al)はさらに高い鋳造流動性を示し、0.25mmという薄肉を可能にします。他の合金と同様に、HF合金は、液体溶湯中の合金元素の溶解度が固相中よりも高いために時効を起こし、過飽和一次相から第二相への拡散、または新しい相の生成を引き起こします。亜鉛合金は室温で時効することで知られています。 従来の研究状況: 従来の研究(References 1, 2)では、従来の亜鉛合金における時効現象が詳細に記述されています。本研究は、より新しいHF合金に焦点を当てることで、その理解を深めるものです。 研究の目的: 主な目的は、一般的なダイカストプロセス変数(肉厚、ゲート速度、金型温度など)がHF合金の機械的特性に及ぼす影響を調べることです。さらに、本研究は、自然(室温)時効と人工時効の両方がこれらの特性に及ぼす影響を調査することを目的としています。 研究の核心: 本研究は、HF亜鉛合金のプロセス-特性関係および時効特性を調査します。これには以下が含まれます。 5. 研究方法論 研究デザイン: 実験計画法(DOE)アプローチを採用し、特にStat-EaseによるDesign-Expert 7を適用して、鋳造回数を最小限に抑えました。DOEには、肉厚1.5mm、金型温度160°C、ゲート速度40m/sのセンターポイント条件が含まれていました。平板試験片は、0.4、0.8、1.5、および3mmの厚さで高圧ダイカストされました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

user 05/08/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Mechanical Property , Microstructure 本稿は、「Technische Universität Darmstadt」より発行された論文「Influence of Zr, Cr and Sc alloying on the microstructure and mechanical properties of a Al-Mg-Si casting alloy」に基づいています。 1. 概要: 2. 抄録: 本研究では、Sc、Cr、Zrを添加した新しいAl-Mg-Si-Mn鋳造合金を開発し、その微細組織と機械的特性を調査した。Al-Mg-Si-Mn合金の示差走査熱量測定(DSC)により、共晶溶融温度が595℃であることが確認され、Cr、Zr、Scの添加は合金の凝固挙動を変化させなかった。Cr、Zr、Scの微量添加は、主にα-Al相とα-Al15(Mn,Fe)3Si2相から成る微細組織を本質的に変化させなかったが、層間間隔をわずかに変化させた。Scを含まない合金ではAl3ZrおよびAl7Cr金属間化合物が観察され、Scを含む合金ではAl3ScおよびAl3Zr相が観察された。Zr、Cr、Scは主に固溶体を強化した。微小硬度およびナノ硬度測定では、合金グループ内で一貫した傾向が示された。ZrまたはZr+Crの添加は、母材合金と比較して降伏強度および引張強度を大幅に増加させなかったが、Scの添加は引張特性を著しく向上させた。SZ11合金(Sc+Zr)は、S2(Scのみ)合金と同様の結果を示した。鋳造まま状態からの人工時効(T5)処理は、母材合金において析出硬化をもたらさなかった。Scを含まない合金は225℃でのT5処理に最もよく反応し、Scを含む合金は325℃でナノ分散したAl3Sc析出物により最大の効果を得た。高温溶体化処理(T6)は繊維状共晶の球状化を引き起こし、強度を低下させたが延性を向上させた。予想外に、HPDC合金はT6処理に対して延性の面で肯定的な反応を示した。 3. 緒言: 軽量Al合金は、輸送部門における省エネルギーと燃費向上のためにますます重要になっている。Al-Mg-Si系展伸材(6xxx系)は、時効硬化による優れた強度ポテンシャルにより広く使用されている。Al-Si系鋳造合金がアルミニウム鋳物の90%以上を占める一方で、Al-Mg-Si系鋳造合金はそれほど一般的ではないが、良好な鋳造性、耐食性、および鋳放し状態での機械的特性により、自動車および航空宇宙分野での利用が増加している。本論文の目的は、市販のMagsimal®59合金の機械的特性を、Sc、Cr、Zrの合金化によって改善することである。スカンジウム添加は、Al3Sc析出物の形成と結晶粒微細化により強度を大幅に向上させることが知られているが、その高コストが使用を制限している。ジルコニウムは加工性を向上させ、より安価であり、クロムは結晶粒構造制御と靭性向上のために使用される。主な目的は、Sc、Zr、Crを含むAl-Mg-Si合金に関する知識を深め、ScおよびZrの単独添加がAl-Mg-Si合金の微細組織と特性に及ぼす影響を調査し、Zrおよび/またはCrによるScの完全または部分的置換によって同様の機械的特性と析出挙動を得る可能性を探ることである。 4. 研究概要: 研究テーマの背景: アルミニウム合金は、特に輸送分野において、様々な産業で軽量化を実現し、燃料消費と排出物を削減するために不可欠である。熱処理性と良好な特性バランスで知られるAl-Mg-Si合金は、主に展伸材として使用されている。しかし、複雑な形状の製造能力と良好な機械的性能を組み合わせるために、高性能Al-Mg-Si鋳造合金、特に高圧ダイカスト(HPDC)用の合金開発への関心が高まっている。Zr、Cr、Scなどの元素による微量合金化によってこれらの合金を最適化することで、その微細組織と機械的特性を向上させることができる。 従来の研究状況: これまでの研究では、鋳放し状態で良好な機械的特性を示すMagsimal®59、Hydronalium 511、Aural11などの市販鋳造合金を含む、Al-Mg-Si系の利点が確立されている。Sc(大幅な強化、結晶粒微細化)、Zr(加工性向上、Al3Zr析出物)、Cr(結晶粒構造制御、靭性)のアルミニウム合金への個別添加の効果は、主に展伸材や他のAl合金系に関する研究から知られている。しかし、これらの元素を組み合わせた添加、特にSc置換に焦点を当てたAl-Mg-Si 鋳造 合金、とりわけHPDC材に関する包括的な研究は限られている。これらの複雑な多成分合金における相形成を理解するためには、熱力学的モデリングと相図計算が不可欠である。 研究目的: 本研究の主な目的は、スカンジウム(Sc)、ジルコニウム(Zr)、クロム(Cr)の系統的な合金化を通じて、市販のAl-Mg-Si鋳造合金(Magsimal®59)の機械的特性を改善することである。具体的な目的は以下の通りである。 核心研究: 本研究の核心は、Magsimal®59組成をベースに、Zr、Cr、Scを個別および組み合わせて系統的に添加した新しいAl-Mg-Si-Mn鋳造合金の開発と調査であった。これらの合金は高圧ダイカスト(HPDC)によって製造された。研究は以下に焦点を当てた。 5. 研究方法論 研究設計: 本研究は、合金元素Zr、Cr、ScがAl-Mg-Si-Mn母合金(市販のMagsimal®59)に及ぼす影響を系統的に調査するように設計された。これらの元素の濃度を個別に、または組み合わせて変化させた一連の実験合金が開発された(詳細はTable 3.6参照)。すべての合金は、工業的応用に適した条件を確保するために高圧ダイカスト(HPDC)を用いて製造された。本研究では、開発された合金を、鋳放し状態および様々な熱処理条件(T5およびT6)において母合金と比較した。 データ収集・分析方法: 研究テーマ・範囲: 本研究は、Al-Mg-Si-Mn鋳造合金、具体的にはMagsimal®59母材組成に、ジルコニウム(0.1-0.2 wt.%)、クロム(0.1-0.3 wt.%)、スカンジウム(0.1-0.2 wt.%)およびそれらの組み合わせ(例:Cr+Zr、Sc+Zr)を添加したものを対象とした。範囲は以下を含む。 6. 主な結果: 主な結果:

Read More

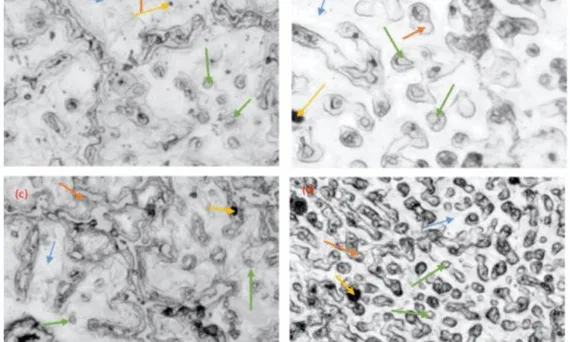

user 05/07/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , CAD , Die casting , IGS , Mechanical Property , Microstructure , Salt Core , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 本紹介論文は、「[The Japan Institute of Metals and Materials]」によって発行された論文「[High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting]」に基づいています。 1. 概要: 2. 抄録: NaCl-Na2CO3混合塩は、アルミニウムダイカストプロセス用の水溶性中子材料として提案されている。重力鋳造によって作製されたNaCl-Na2CO3試料の機械的特性と微細構造が調査された。混合塩は純粋な塩と比較して優れた特性を示した。共晶領域が層状構造から粒状構造に変化したため、高温での圧縮試験中に塑性変形が発生した。NaCl初晶相と共晶領域を持つ混合塩が最も適した中子材料であることが見出された。 3. 緒言: ダイカストアルミニウム部品は、高い生産性と優れた機械的特性により、自動車産業で広く使用されている。部品の性能を向上させ、コストを削減するためには、内部にキャビティを持つ複雑な形状の部品を鋳造する必要があり、これは中子の使用によって達成される。金属または砂中子がアルミニウムダイカストプロセスに一般的に使用されるが、水溶性塩中子は機械的クリーニングが不可能なキャビティから容易に除去できるため、中子材料としてより魅力的である。NaCl粉末の高圧圧縮によって形成される塩中子は最も一般的に使用されるタイプであるが、強度が不足しているため、重力鋳造または低圧鋳造にしか使用できない。 したがって、高圧ダイカストで使用するための多くの高強度塩中子が提案されてきた。例えば、Yaokawaらは塩とセラミックスの複合材料を提案し、JelínekとAdámkováはアルカリシリケートを用いた高圧スクイーズによるNaClまたはKCl中子を提案した。我々の研究グループは以前、重力鋳造によって作製されたKCl–NaCl–K2CO3-Na2CO3系の高強度混合塩中子を発表した。ダイカストマシンで鋳造された開発された中子材料は、高い寸法精度、滑らかな表面、および重力鋳造のものよりも高い強度を示し、高圧ダイカストプロセスによってADC12合金クローズドデッキタイプシリンダーブロックを成功裏に鋳造した。我々はこの塩混合物をKBr-NaBr-K2CO3-Na2CO3系にさらに発展させ、水中での溶解度が高いため除去性が向上した。しかし、これらの塩混合物の機械的特性は室温でのみ試験された。塩混合物の高温機械的特性は、ダイカストプロセス中に塩中子が高速度のアルミニウム合金溶湯にさらされるため、鋳造設計上の考慮事項として有用な知識である。しかし、開発された塩中子の高温での高温機械的特性はまだ不明である。 単結晶および多結晶NaClの高温機械的特性は多くの研究者によって調査されてきた。単結晶NaClは室温でも塑性変形を示すが、多結晶NaClは融点の約半分以上に加熱されるまでは脆性であり、その後塑性挙動も示し始める。多結晶NaClの機械的強度は約200–350°Cで最大に達する。しかし、高温での塩混合物の機械的特性はまだ文書化されていない。本研究では、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査した。 4. 研究の概要: 研究テーマの背景: 本研究は、アルミニウムダイカスト、特に高圧プロセス用の堅牢な水溶性中子材料の必要性に取り組んでいる。既存のNaCl粉末中子は強度が不十分であり、溶湯との相互作用中に経験する高温での塩中子の性能は、塩混合物については十分に調査されていない重要な設計上の考慮事項である。 先行研究の状況: 高強度塩中子を開発するための先行研究には、塩-セラミック複合材料や加圧スクイーズ塩中子が含まれる。著者らのグループは、良好な室温特性を持つ多成分塩混合物を開発していた。しかし、ダイカスト中に経験する高温でのこれらの塩混合物の機械的挙動に関する知識のギャップが存在した。純粋なNaClに関する研究は高温での脆性-延性遷移を示したが、塩混合物に関するデータは不足していた。 研究の目的: 本研究の主な目的は、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査することであった。この調査は、これらのコアの設計およびアルミニウムダイカストプロセスへの応用、特に溶融金属への暴露を考慮した必須データを提供することを目的とした。 核心的研究内容: 研究の核心は、重力鋳造により様々な組成のNaCl-Na2CO3混合塩を作製することであった。これらの試料を次に、室温から250°Cまでの範囲の温度で圧縮試験に供し、最大応力や破断ひずみを含む機械的特性を評価した。室温での微小ビッカース硬さ測定が行われた。さらに、鋳放し状態および高温圧縮後の試料の微細構造を走査型電子顕微鏡(SEM)を用いて分析し、変形メカニズム、特に共晶構造内の変化に焦点を当てて理解を深めた。 5. 研究方法論 研究設計: 本研究は、NaCl-Na2CO3塩混合物の高温機械的性能を評価するように設計された。共晶および非共晶組成を含む様々な組成物を、予熱された鋼製鋳型に重力鋳造することによって調製した。次いで、円筒状試料を温度スペクトル全体にわたって圧縮試験に供した。観察された機械的挙動を構造的特徴および熱的・機械的負荷下でのそれらの変化と関連付けるために、微細構造解析が用いられた。 データ収集・分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 重力鋳造によって調製され、圧縮試験によって評価されたNaCl-Na2CO3塩混合物に関する研究から、以下の主な結論が得られた。(1) 塩混合物は、その純粋な構成塩と比較して著しく大きな最大応力と破断ひずみを示す。高温で観察される塑性変形は、共晶領域内の微細構造がラメラ構造から粒状構造へと変化することに起因する。(2) 初晶相と共晶領域を含む塩混合物は、純粋な共晶塩混合物よりも優れた高温機械的強度を示す。特に、初晶NaClを含む塩混合物は、初晶Na2CO3を含む混合物よりも低温で優れた延性を示すため、中子材料としてより適していると考えられる。 8. 参考文献: 9.

Read More

user 05/02/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , High pressure die casting , Mechanical Property , Microstructure , Salt Core , 금형 この紹介資料は、「[韓国鋳造工学会誌]」に掲載された論文「[セラミック溶融コアの微세組織と機械的特性]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本研究は、セラミック粒子の添加による低融点溶融コアの開発に関するものである。高圧ダイカストまたはスクイズキャスティングプロセスにおいて、複雑な内部形状やアンダーカットを必要とする一体型鋳造部品を製造するために、新しい概念の塩コア(salt core)が導入された。セラミック粒子の添加は微細組織の生成を助け、溶融コアの機械的特性を向上させた。高い圧縮強度を有する新しい溶融コア材料の製造のための新技術が確立された。セラミック粒子の添加は溶融コア材料の機械的特性を向上させた。セラミック粒子の割合と機械的強度との間には、60%まで増加する関係が存在した。 3. 序論 (Introduction): ダイカスト法では、メタルコア、コーティングされたシェル(shell)、高融点コアなどが使用されている。これらの方法は、溶湯が浸透したり、コアの強度が弱くて破損したりする現象が起こり、鋳造後の抽出が非常に困難であるという欠点がある。新しい溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520°C程度の低融点化学塩(salt)を基本素材として使用し、セラミック粒子を添加して強度とコア物性を向上させる[1, 2]。これらのコアは、溶融金属が低速/高速で注入されてもコアが破壊されたり、溶融金属がコア内部に浸透したりしないという利点を持つ。これは、熱伝導率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができるため、ダイカストを行っても溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できる。 本研究では、鋳造時に必要な溶融コアの特性を評価した。また、溶融コアの機械的特性を評価しようとした。ダイカスト[3-6]と高圧凝固に該当する溶湯鍛造法(Squeeze casting)は、金型に溶融金属を注入した後、油圧装置を利用して機械的な高圧力を溶湯に加え、定められた金型空間を充填させると同時に50〜200 MPaの加圧下で凝固完了させる鋳造プロセスである[7-13]。このように加圧力が作用する状態で、溶融コアが破壊や崩壊することなく強度を維持しなければならない。新たに開発された溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520℃程度の低融点化学塩(salt)を基本素材として使用する。熱伝達率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができる。したがって、ダイカストプロセスでも溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できるという利点がある。しかし、低融点コアの融点が低いため、製品製造時に複雑な内部が凝固前に溶融する現象が見られる可能性がある。本研究は、このような複雑な形状実現の利点を活かし、溶融コアが溶融する欠点を減らす方策をダイカストプロセスに適用し、適切な溶融コアの製造方法と機械的特性を調査しようとした。低融点化学塩にセラミック粒子の含有量を変化させて強度の変化を分析した。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): ダイカストおよびスクイズキャスティングプロセスでは、鋳造部品に複雑な内部形状やアンダーカットを作成するためにコアが必要となることが多い。従来のコア方式は、破損、溶湯浸透、除去困難などの課題に直面している。低融点塩ベースの溶融コアは潜在的な利点を提供するが、高い鋳造圧に耐える十分な機械的強度と、早期溶融を避けるための熱的安定性が必要である。 従来の研究状況 (Status of previous research): 本論文は、セラミック粒子で強化された新しい概念の塩コアを紹介する。一般的なコア技術が存在し[3-13]、溶融塩の特性が知られているが[1]、この研究は特に高圧ダイカストおよびスクイズキャスティング用途向けに機械的特性を改善するために、低融点塩とセラミック添加剤の新しい組み合わせに焦点を当てている。既存のコアの限界と基本的な低融点塩コアの潜在的な問題点から、強化された材料に関するこの調査が必要とされる。 研究の目的 (Purpose of the study): 本研究の目的は、低融点塩ベースにセラミック粒子を添加することにより、新規な溶融コア材料を開発し評価することである。この研究は、これらの新しい溶融コアの製造技術を確立し、高圧ダイカストおよびスクイズキャスティングへの適合性のために機械的特性(特に圧縮強度)を改善し、添加されたセラミック粒子の量と結果として得られるコア強度との関係を理解することを目的とする。 中核研究 (Core study): 研究の中核は、低融点化学塩ベースに様々な重量パーセント(20 wt.%、40 wt.%、50 wt.%、60 wt.%)のセラミック粒子を混合して溶融コアサンプルを製造することであった。これらの異なるコア組成物の機械的特性、特に室温圧縮強度を測定した。さらに、破断したコア表面の微細組織をSEMを用いて分析し、セラミック粒子の添加がコアの内部構造にどのように影響し、その機械的強度と関連しているかを理解した。 5. 研究方法論 (Research Methodology)

Read More

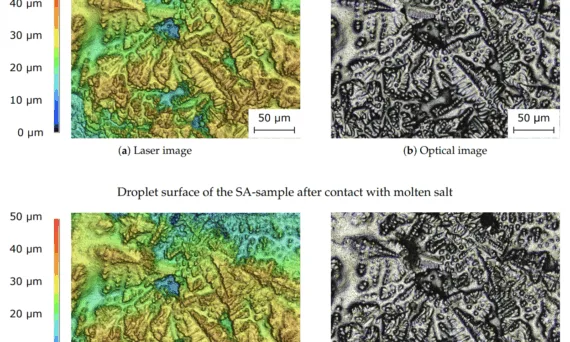

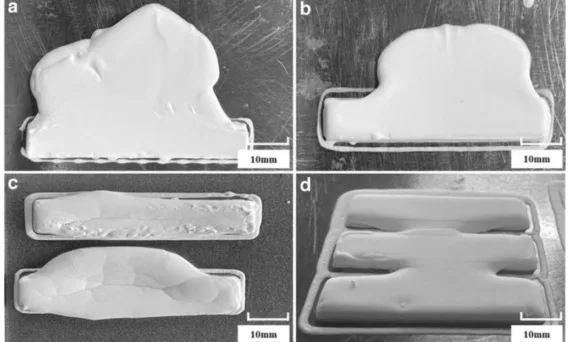

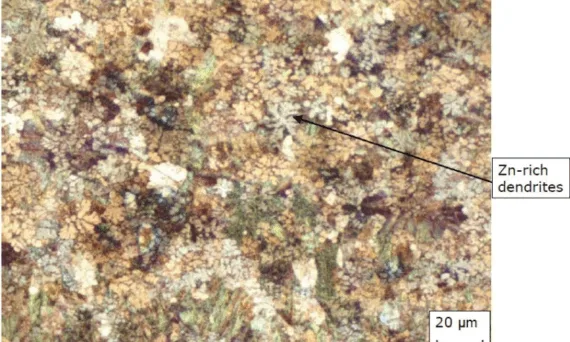

user 04/16/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , CAD , Casting Technique , Die casting , Mechanical Property , Microstructure , Review , Salt Core , thermophysical properties 本紹介資料は、「Materials (MDPI)」によって出版された論文「Influence of Salt Support Structures on Material Jetted Aluminum Parts」に基づいています。 1. 概要: 2. 抄録: 金属を対象としたほとんどのアディティブ・マニュファクチャリングプロセスと同様に、マテリアルジェッティングプロセスも完全な3D造形能力を得るためにはサポート構造が必要です。サポート構造は後工程で除去する必要があり、これがコスト増加と製造プロセスの遅延を招きます。この問題に対する一つのアプローチは、迅速かつ経済的なサポート除去を可能にする、塩(salt)で作られた水溶性サポート構造の使用です。本稿では、材料噴射法によるアルミニウム部品に対する塩サポート構造の影響を分析します。塩は溶融状態で適用され、溶融塩は一般的に腐食性があるため、サポート材とビルド材との相互作用を調査することが重要です。塩の他の特徴的な特性としては、高い融点と低い熱伝導率があり、これらは既にプリントされた構造物の再溶解を引き起こす可能性があり、また低い冷却速度のために塩の上にプリントされるアルミニウムの微細構造に影響を与える可能性があります。3つの異なるサンプル形状について、光学顕微鏡、共焦点レーザー走査顕微鏡、エネルギー分散型X線分光法、および微小硬さ試験を用いて調査しました。結果は、再溶解、微小硬さ、化学反応に関して、プロセスへの明確な影響はないことを示しています。しかし、塩の上にプリントされたアルミニウムでは、より大きなデンドライトアーム間隔(dendrite arm spacing)が観察されます。 3. 緒言: マテリアルジェッティング(MJT)アディティブ・マニュファクチャリングプロセスは、ビルド材料の制御された液滴単位の堆積に基づいています。市販のMJTプリンターは主にフォトポリマーやワックスの加工に焦点を当てています[1]。しかし、溶融金属[2]や溶融塩[3]の加工も実証されています。金属部品は、ポリマー、ワックス、塩と比較して高い機械的強度を提供するため、産業用途で特に注目されています。アディティブ・マニュファクチャリングの最大の利点は、おそらく設計の自由度でしょう。Jayabalら[4]、Sukhotskiyら[5]、Zhangら[6]によって示されているように、複雑な形状やある程度の傾斜を持つ構造物は、金属MJTでプリントできます。しかし、完全な3D造形能力のためには、ほとんどのアディティブプロセスは何らかのサポート構造を必要とします。これらのサポート構造の欠点は、プリントプロセス後に除去する必要があることであり、これがコストを増加させ、加工チェーンを遅らせます[7]。したがって、サポート構造の必要性は、例えば部品の向きを変えることによって、可能な限り最小限に抑えるべきです。サポート構造はしばしば部品と同じ材料で作られます。この場合、Husseinら[8]が示したように、機械加工に必要な労力を削減する低体積分率の微細構造を使用することで、サポート構造を最適化できます。別のアプローチは、部品とは異なる材料でサポート構造を作ることです。これにより、例えば溶解によってより容易に除去できます[9]。水溶性材料は、既に鋳造業界で高圧ダイカスト用のコアを作るために使用されています[10]。純粋な塩[11]に加えて、塩混合物で作られた鋳造コアに関する研究も行われています[12]。特に液相で塩を取り扱う場合、すなわちコアの鋳造においては、金属に対する溶融塩の腐食性を考慮する必要があります[13]。多くの塩のもう一つの特徴は、低い熱伝導率です[14]。これらのすべての側面は、溶融塩の加工を鋳造業界からアディティブ・マニュファクチャリングに移す際に考慮する必要があります。 4. 研究の概要: 研究テーマの背景: 金属のマテリアルジェッティング(MJT)は複雑な形状のためにサポート構造を必要としますが、その除去はコストと時間を増加させます。水溶性の塩は、従来の金属サポートと比較して、より迅速かつ経済的なサポート除去のための潜在的な解決策を提供します。 先行研究の状況: 先行研究では、AlSi12(a)のMJTプロセス[16]が実証され、MJTによる塩の加工が探求され、その加工性からKCl-NaClが適切な候補として特定されました[3]。水溶性塩コアの使用はダイカストで知られています[10]。溶融塩に関する潜在的な問題には、腐食性[13]と低い熱伝導率[14]があり、これらはビルド材料に影響を与える可能性があります。アディティブ・マニュファクチャリングにおける異種材料間の界面に関する研究は存在します[15]。 研究の目的: 本研究は、「サポート材料として塩を導入することが、我々のMJTプロセスにどのように影響するか?」という研究課題に答えることを目的としました。具体的には、材料噴射法によるAlSi12(a)アルミニウム部品のサポート構造として共晶KCl-NaCl塩混合物を使用することによる潜在的な悪影響を調査しました。調査は以下の点を特定することに焦点を当てました: 研究の核心: 研究の核心は、ビルド材料としてAlSi12(a)を、サポート材料として共晶KCl-NaCl混合物を使用して、3つの異なるサンプル形状(AS-サンプル:塩上にアルミニウムをプリント;SA-サンプル:アルミニウム上に塩をプリント;UL-サンプル:塩サポートとプリントプレート上に部分的にアルミニウムをプリント)をプリントすることでした。アルミニウムと塩サポート構造間の相互作用を評価するために、光学顕微鏡、共焦点レーザー走査顕微鏡(CLSM)、エネルギー分散型X線分光法(EDX)、および微小硬さ試験を用いて、界面およびバルク特性を特性評価しました。 5. 研究方法論 研究デザイン: 実験的アプローチを用い、異なる条件下でプリントされたAlSi12(a)アルミニウム構造を比較しました:固化した塩(KCl-NaCl)サポート構造上にプリントされたアルミニウム(AS-サンプル)、固化したアルミニウム上にプリントされた塩(SA-サンプル)、および塩サポートとプリントプレート上に部分的にプリントされたアルミニウム(UL-サンプル)。これにより、異なる接触シナリオ(固体塩上の溶融Al、固体Al上の溶融塩)における相互作用を調査し、参照条件(プリントプレート上のAl)と比較することが可能になりました。 データ収集・分析方法: 研究テーマと範囲: 本研究は、材料噴射法によるAlSi12(a)アルミニウム合金と共晶KCl-NaCl水溶性塩サポート構造との間の相互作用に特に焦点を当てました。範囲には、潜在的な腐食、熱効果(再溶解、デンドライトアーム間隔などの微細構造変化)、化学的残留物、およびビルド材料とサポート材料間の界面またはその近傍における結果としての機械的特性変化(微小硬さ)の調査が含まれました。 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究では、材料噴射法によるAlSi12(a)アルミニウム部品の水溶性サポート構造としてKCl-NaCl塩混合物を使用する影響を調査しました。光学顕微鏡、CLSM、EDX、および微小硬さ試験による分析の結果、プロセスや最終部品特性に対する明確な悪影響は見られませんでした。具体的には、アルミニウム-塩界面での腐食の明確な視覚的兆候はなく、溶融塩との接触によるアルミニウム表面の有意な再溶解もなく、塩上にプリントされたアルミニウムとアルミニウム上にプリントされたアルミニウムとの間で微小硬さに有意な変化はありませんでした。観察された軽微な影響は、塩上にプリントされたアルミニウムにおけるより粗いデンドライト構造であり、これは塩の低い熱伝導率による遅い冷却速度に起因すると考えられます。EDXは1つの事例で微量の塩素残留物の可能性を検出しましたが、有意な化学反応生成物はありませんでした。これらの結果は、KCl-NaClが、特に単純な形状に対して、アルミニウムのMJTのための潜在的に適切な水溶性サポート材料であることを示唆しています。しかし、より複雑な形状やより大きなサポート構造での性能を評価するためには、さらなる研究が必要です。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁じられています。Copyright © 2025 CASTMAN. All rights

Read More

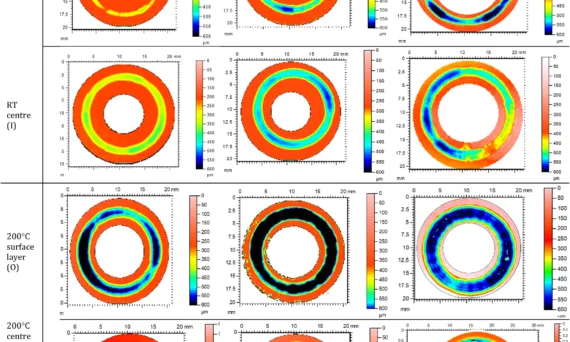

user 04/08/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , 자동차 산업 本紹介内容は、「[出版社名: Elsevier B.V.]」が出版した論文「[論文タイトル: Wear properties of a new Al80Mg10Si5Cu5 multicomponent alloy]」に基づいています。 1. 概要: 2. 概要: 本研究は、軽量自動車用途、特に後輪ドラムディスク向けに、Al80Mg10Si5Cu5系をベースとして新たに開発された多成分アルミニウム軽量合金の摩耗に関するトライボロジー特性を調査するものです。サンプルは、鋳造合金リターン材と二次アルミニウムインゴットを用い、高圧ダイカスト(HPDC)法で製造され、室温(RT)および200℃で試験されました。A180Mg10Si5Cu5合金は、RTおよび特に200℃において、参照合金であるAlSi9Cu3と比較して高い硬度と耐摩耗性(摩耗率で10倍の低減)を示すことが観察されました。HPDC鋳造部品の外面層(スキン)を維持することの影響がボールオンディスク試験で研究され、トライボロジー特性の向上と接触面の機械加工回避の可能性が示されました。表面層を持つ鋳放し状態のA180Mg10Si5Cu5合金は、RTにおいて5 × 10⁻⁴ mm³/N·m²の摩耗率係数を示し、これはスキンなしのサンプルよりも50%低い値でした。表面層を持つ溶体化処理サンプル(440℃で72時間、75℃で水焼入れ、自然時効)は、11 × 10⁻⁴ mm³/N·m²の摩耗率係数を示し、これは表面層なしのサンプルよりも約20%低い値でした。AlSi9Cu3合金の摩耗率は、RTにおいてスキンなしのサンプルで50%以上減少しました。200℃では、表面層を持つサンプルの摩耗率係数の方が低い値でした。 3. 緒言: 多成分コンセプトに基づくアルミニウム多相および非等原子量高エントロピー合金(HEA)は、単相合金とは対照的に、優れた物理的および機械的特性を有することが示されています[1]。これらの合金において強化された単相微細構造を得るための急速凝固プロセスの効果は、最近の研究でまとめられています[2]。一方、産業界における軽量車両への要求は、アルミニウム鋳造部品の製造、特に高圧ダイカスト(HPDC)によるGIGAPRESS技術を用いた電気自動車において急成長を引き起こしています[3]。電気自動車市場は継続的に拡大しており、軽量化は航続距離を伸ばすために重要です。アルミニウム製ドラムブレーキは、後輪ブレーキの力が前輪ブレーキよりも低く、運動エネルギー回生システム(KERS)を使用することでブレーキ力を低減できるため、軽量電気自動車に使用できます。また、前輪ディスクブレーキは後輪ドラムブレーキよりも先に作動し、後輪ブレーキの圧力が低減されます[4]。アルミニウム製ドラムは鉄製ドラムよりも軽量で、放熱性が向上し、フェードが減少し、ねずみ鋳鉄ディスクの腐食の可能性やディスク故障を回避できます[5]。AlSiCuはHPDCで最も一般的に使用されるアルミニウム合金ですが、その機械的特性には特定の制限があります[6]。AlSiMgCu合金はより高い耐食性と強度を提供し、一般的に熱処理によって改善され、良好な耐摩耗性と摩擦が要求されるさまざまな自動車部品に適しています[7,8]。不十分な耐摩耗性はアルミニウム合金の問題ですが[9]、Al合金のトライボロジー特性は、合金元素の種類と量を調整したり、外部からの強化相を導入したり、熱処理を行ったりすることで向上させることができます[10–12]。鋳鉄製ブレーキを置き換え、車両重量を削減するために、アルミニウム基複合材料(AMC)ブレーキローターが開発されました。AMCはアルミニウム合金よりも高い熱伝導率、低い密度、高い比強度を持っています。AMCは、カスタマイズされた特性を得るために、Al2O3、SiC、SiO2などの硬質セラミック粒子で強化された延性のあるアルミニウムマトリックスを特徴としています[13]。しかし、AMCの主な欠点は、製造コスト(特に機械加工コスト)、粒子サイズと分布の制御の難しさ(摩耗特性が強化粒子の体積とサイズに大きく依存するため)[14]、複雑な鋳造プロセス、そして主としてリターン材やスクラップの低いまたは困難なリサイクル性です。AMCではない鋳造アルミニウム合金の摩耗特性を向上させる最も一般的な方法は、シリコン合金化です。Siの割合を増やすと、より多くの硬質Si結晶が生成され、合金の硬度と耐摩耗性が向上します。トライボロジー用途では、通常、共晶相のアルミニウムと組み合わされた初晶シリコン相を持つ過共晶Al-Si合金(Si > 13 wt%)が用いられます。シリコン相の種類、形態、サイズ、分布は、塑性変形したアルミニウムマトリックス領域で荷重の重要な部分を支持することにより、摩擦と耐摩耗性を向上させる上で重要です[15–17]。これらの合金では、SiはMgと結合してMg2Siとして析出する傾向があります。Mg量の増加は耐摩耗性の向上を促進します[18]。複雑な金属間化合物相は、摩耗メカニズムにおける接合部の成長と凝着を防止する鍵となります。金属間化合物相が多い合金は摩耗率が低くなります[19]。合金中の銅の増加は機械的特性を向上させ、耐食性を低下させ、気孔率を増加させる可能性があります[20,21]。AlSi7Mg合金では、微細な結晶粒を促進し、硬度と耐摩耗性を向上させて摩擦係数を低下させるAl₂Cu金属間化合物相を得るために、最低1 wt%のCuが必要でした[22]。アルミニウム鋳造合金の硬度を向上させるメカニズムは、MgとAl、およびCuとSiの反応によっても影響を受け、合金の強化に関与する異なる析出物を促進します。異なる相の形成とその挙動の定義は、β(Mg2Si)、θ(Al₂Cu)、S(Al₂CuMg)またはQ(Al5Cu2Mg8Si6)など、いくつかの相が近接してまたは同時に析出する可能性があるため、複雑な作業です[23]。熱処理中、溶体化温度、冷却速度、時間は重要な役割を果たし、いくつかの複雑な相互作用をもたらします。最適な温度での時効処理は、強度と延性を低下させる可能性のある大きく非整合な粒子の析出を回避します。Fe、Mn、Crなどの他の元素の少量の組み合わせは、Al-Si合金の硬度と強度を向上させ、耐摩耗性を高めます[24]。AlSiやAlSiCuMg(X)などの鋳造アルミニウム合金のトライボロジー研究に焦点を当てた研究[25–27]が最も多く行われています。高シリコンアルミニウム合金では、一般に、荷重の増加に伴い、摩耗メカニズムは延性剥離、アブレージョン、脆性剥離からプラウイングアブレージョン摩耗へと変化します[28]。アブレージョンと酸化は、軽度摩耗領域における主要な摩耗現象ですが、常にそうとは限りません。剥離、凝着、および激しい塑性変形は、AlSi9Cu3 HPDC合金の過酷摩耗領域で支配的です[23]。剥離は、表面下クラック核生成とその後のクラック伝播によって発生する表面層の塑性変形による大きな摩耗粒子の除去と関連付けられています[29,30]。このメカニズムは、表面下分離が接着して摩擦係数を増加させる移着層を形成する高温で特に顕著です[31]。さらに、高温での摩耗率は室温よりも10倍大きいと報告されています[32]。これらの条件下では、激しい塑性変形、材料および層の移着と蓄積を伴うスカッフィングメカニズムが発生する可能性があります。高温では層間の接着力が低下し、剥離が促進される可能性があります。いくつかの研究では、摩耗メカニズムは温度によって、RTでの剥離から部分的なアブレージョン摩耗へ、150℃以上では塑性変形と酸化摩耗(塑性緩和メカニズムが支配的になる)へと変化します[33–36]。AlSi9Cu3合金では、異なる相の析出により、硬度、機械的および摩耗特性が低下します[23,24]。摩耗率は150℃よりも高い温度ではRTよりもはるかに高くなりますが、温度との線形比例関係はなく、約200℃で著しく増加します。AMCおよびアルミニウム合金における摩耗試験の温度上昇は、表面層のより高い緻密性と平均抵抗を促進し、粒子の酸化を加速します。表面層の破壊前に表面層が形成されると、摩耗率は減少します[6]。しかし、表面層が緻密でない場合、表面粒子が除去され、表面が損傷し、剥離が発生して摩耗率が増加します[23]。軽度から過酷な摩耗への遷移メカニズムは、適用荷重、相手材ボール材料、滑り速度、接触面温度などの試験変数の組み合わせによって説明されます。通常、過酷摩耗は合金の熱軟化による大規模な塑性変形に関連しており、条件によっては、アルミニウム合金は剥離摩耗を制御しながら非過酷摩耗条件で動作することができます[9]。AlSiCu(Fe)鋳造合金で軽度摩耗メカニズムを得るための条件が研究されています[9,11,12,16,37–39]。また、摩耗用途にコーティングを使用することへの関心が高まっていることも注目されます[40,41]。ボールオンディスク(BOD)試験は、材料の摩耗特性を決定するために最も広く用いられる試験の1つです。ボールオンディスク試験データを分析する摩耗率メカニズムは、3つの主要な段階またはフェーズに分けることができます[42–45]。第1フェーズは、表面突起の変形と残留粒子数の増加により、母材とボール間の最大接着力で表面層が除去されることに対応します。第2フェーズは、通常、保護的なトライボケミカル表面層の形成、またはプラウイングと突起変形プロセスの減少に関連しています。ピン表面温度の上昇が、滑り面に酸化物層を形成し、軟質マトリックス材料が相手材ボール表面に露出するのを防ぎ、ピン表面の摩耗率を減少させるサブフェーズが存在する場合もあります[46,47]。第3フェーズは、トライボロジー条件の界面定常状態によって特徴付けられます。摩耗率に対する適用荷重の影響は合金によって異なり、一部の合金は低荷重で低い摩耗率を示し、中程度の荷重で摩耗率が急激に増加し、高荷重で徐々に増加します。低い適用圧力は、通常、摩耗によって形成されたデブリが相手材表面の谷に捕捉されるのを促進します。デブリが谷に捕捉されるため、ディスクの突起による点接触が接触面にシフトします。接触面へのシフトとサンプルの加工硬化が定常状態摩耗につながりました[48,49]。適用圧力の増加は温度上昇を示し、酸化物層の除去につながりました[48]。破断/断片化した酸化物層と相手材表面の摩耗デブリは、機械的混合層(MML)または移着膜(TF)の形成を引き起こす可能性があります。適用圧力の影響下で、移着膜(TF)の変形は摩耗デブリのひずみ硬化をもたらし、TFの硬度を高めます[48]。TFの絶え間ない形成と除去は、金属間の接触を防ぎ、摩耗率が定常状態摩耗領域で一定に保たれます。軽度から過酷な摩耗値への遷移は、適用荷重に応じて約4~8Nから最大30Nまで変化する可能性があります[50]。一般に、比摩耗率の値は適用荷重の増加とともに増加します。商用ブレーキローターの場合、摩擦係数(COF)の値は0.45~0.69の間です。一部の著者にとっては、荷重増加に伴うCOF値の線形増加はありません[51]。他の著者にとっては、例えばAl-Al2O3 MMCおよびAl-SiC MMC合金では、ブレーキローター用途で0.30~0.60の安定した摩擦係数を持つ線形増加があります[52]。ドラムブレーキの軽度または過酷な摩耗状態を定義するために報告されている摩耗率は異なります。Al7.1Si合金ではk = 15 × 10⁻³ mm³/N·m[53]、LM17合金では6 × 10⁻³ mm³/N·m、圧力と速度(それぞれ0.2–1.0 N/mm²および1.6 m/s)がブレーキローターの制動条件を代表するアルミニウム複合材では7.5–10 × 10⁻³ mm³/N·m[54]で過酷な摩耗率が報告されています。ブレーキローター用途向けのルチルおよびシリマナイト鉱物ハイブリッドAMC(HAMC)で強化されたLM27合金は、商用ローター材料で500mで約16.5 × 10⁻³ mm³/N·m、HAMCで18 × 10⁻³ mm³/N·mの摩耗率を示し、最終的な定常摩耗値はそれぞれ約6および7 × 10⁻³ mm³/N·mでした。0.37×10⁻⁴~2.37×10⁻⁴ mm³/N·mの値は、一般的に過酷摩耗領域内にあります[55]。しかし、アルミニウム鋳造合金の場合、15Nの試験力では、約5

Read More

![Figure 2.2 World aluminum production, adopted from [18].](https://castman.co.kr/wp-content/uploads/image-2221-570x342.webp)