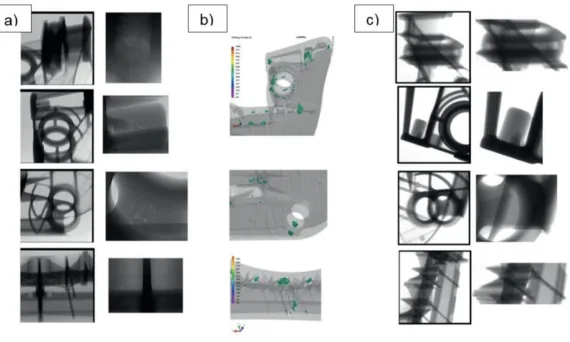

user 04/07/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , finite element simulation , High pressure die casting , Microstructure , 금형 , 자동차 산업 本入門記事は、”Characteristics and distribution of microstructures in high pressure die cast alloys with X-ray microtomography: A review”([出版社]:China Foundry発行)に基づいて作成されています。 1. 概要: 2. 概要: AlおよびMg合金の高圧ダイカスト(HPDC)は、自動車産業でますます使用されています。鋳造品の微細構造は、鋳造品の機械的特性に決定的な影響を与え、その中で微細構造特性は、微細構造と特性の関係の研究の基礎となります。過去10年間で、HPDC AlおよびMg合金、特に微細孔とα-Feの微細構造特性は、X線マイクロコンピュータ断層撮影(μ-CT)を用いて、二次元(2D)から三次元に研究されてきました。本論文では、HPDC合金の微細構造の3D特性と形成メカニズム、その空間分布、および機械的特性への影響に関する現在の理解の概要を提供します。さらに、HPDC合金における異種微細構造の形成と制御のための今後の研究方向について概説します。 3. 序論: グローバルな工業化は、自動車の軽量化の要求を推進し、複雑な形状のニアネットシェイプ成形、高い生産効率、および低い生産コストという利点を持つAlおよびMg合金高圧ダイカスト(HPDC)部品の使用増加につながっています。HPDCは利点を提供しますが、従来のHPDC部品には、金型充填中の乱流による気孔が含まれていることがよくあります。これらの気孔は、機械的特性に悪影響を及ぼします。高真空ダイカスト(HVDC)技術は、気孔率を低減するために開発されましたが、Feのような不純物元素は依然として脆い金属間化合物を形成し、機械的特性に影響を与える可能性があります。微量合金化と金属間化合物特性の制御は、鋳造特性を最適化するために重要です。従来の2D分析技術は、微細構造の空間分布を明らかにするには限界があります。X線マイクロトモグラフィー(μ-CT)は、強力な3D技術として登場し、HPDC AlおよびMg合金の相特性と形成に関する理解を豊かにしています。本レビューでは、X線マイクロトモグラフィーを使用してHPDC合金の相特性と分布に関する現在の知識を要約し、今後の研究方向を強調します。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両の需要の高まりにより、AlおよびMg合金HPDC部品の使用が必要となっています。これらの鋳造品内の微細構造は、その機械的特性を決定的に決定します。微細構造と特性の関係を理解することは、鋳造性能を最適化するために不可欠です。気孔率と金属間化合物相は、HPDC合金の機械的挙動に影響を与える主要な微細構造の特徴です。 以前の研究状況: アルキメデスの原理、光学顕微鏡(OM)、走査型電子顕微鏡(SEM)などの従来の方法は、2D断面微細構造特性評価を提供していましたが、HPDC合金内の相の空間分布と形態を明らかにするには不十分です。これらの2D技術は、気孔の複雑さと体積を過小評価し、気孔数を過大評価する可能性があります。 研究の目的: 本研究は、X線マイクロコンピュータ断層撮影(μ-CT)を用いて、HPDC AlおよびMg合金の3D微細構造特性に関する現在の理解の包括的な概要を提供することを目的としており、特に微細孔とFeリッチ金属間化合物に焦点を当てています。本レビューでは、これらの微細構造の形成メカニズム、空間分布、および機械的特性への影響を網羅しています。 コアとなる研究: 本レビューの核心は、X線マイクロトモグラフィーを利用して以下を調査した研究を要約することに焦点を当てています。 5. 研究方法論 研究デザイン: 本研究は、X線マイクロトモグラフィーのHPDC AlおよびMg合金の微細構造の特性評価への応用に着目した様々な研究論文の知見を統合したレビュー論文です。 データ収集と分析方法: 本レビューのデータは、X線マイクロトモグラフィーを使用してHPDC AlおよびMg合金の微細構造を研究した出版物の包括的な文献調査を通じて収集されました。分析方法には、選択された出版物からの主要な知見、方法論、および結論を要約および統合することが含まれます。 研究テーマと範囲: 本レビューは、X線マイクロトモグラフィーを使用したHPDC AlおよびMg合金微細構造特性評価の範囲内で、以下のテーマに焦点を当てています。 6. 主な結果: 主な結果: 図の名前リスト: 7. 結論:

Read More

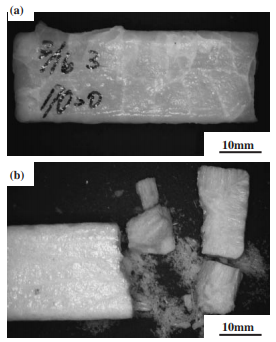

user 04/07/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , Aluminum Casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 この入門記事は、[発行元:”Archives of Foundry Engineering”]が発行した論文「”Effect of Core Temperature at HPDC on the Internal Quality of the Casting”」に基づいています。 1. 概要: 2. 概要: 高圧ダイカスト (HPDC) は、寸法精度と複雑な形状が高い、広範囲のアルミニウム部品を製造するための最も生産的な鋳造方法の 1 つです。高圧鋳造のプロセスパラメータは、一般的に、鋳物中の気孔の存在や微細組織など、鋳物の最終的な品質に直接影響を与えます。空気の巻き込みに加えて、気孔率は水素の溶解によっても引き起こされる可能性があります。水素は、高温で水蒸気と溶融物の反応によって放出され、凝固中に放出されます。これらの欠陥は、強度や延性、特に疲労特性などの機械的特性の大幅な低下につながる可能性があります。本稿の目的は、高圧金型のコア温度が、2つの幾何学的バリアントにおけるアルミニウム鋳物の気孔の存在と分布、および微細組織に及ぼす影響を記述することです。コアの温度は、コアの温度調整回路で使用する2つの流動媒体、すなわち脱イオン水と熱媒体油を変更することによって変化させ、コア温度130±5℃と165±5℃で作業しました。両方の幾何学的バリアントにおいて、水(コア温度130±5℃)を使用した場合、油(コア温度165±5℃)を使用した場合よりも高い気孔率が得られました。逆の結果がミクロ気孔率で観察され、テンパリングオイルでより高いミクロ気孔率が観察されました。水冷コアを使用した鋳物の微細組織は、α相 (Al) と共晶 Si のより微細な結晶粒によって特徴付けられました。テンパリングオイルでは、微細組織は、α相 (Al) の粗大な結晶粒と、鋭いエッジを持つ形状の Si ラメラによって特徴付けられました。 3. 導入: 高圧ダイカストは、最終的な鋳造部品の品質に大きな影響を与える多くの要因を考慮に入れる複雑なプロセスです。高圧ダイカストプロセスの基本的なパラメータは、主に保持温度、鋳造および金型温度、静水圧または加圧圧力、および入口チャネル内の合金流量です。高圧ダイカスト製品の機械的特性は、主に金型温度、入口での金属速度、および印加される鋳造圧力に関連しています [1-3]。 金型温度、溶融金属の流動性、部品形状の複雑さ、および高圧ダイカスト中の冷却速度はすべて、鋳造部品の健全性に影響を与えます。これらの要因が適切に制御されていない場合、最終鋳物にさまざまな欠陥が発生する可能性があります。運転中の工具の熱プロファイルは、高品質の部品を製造する上で別の重要な側面です。金型温度は、溶融金属からの熱除去、金型の充填、および鋳造特性の正しい設定に影響を与える重要な要素です [4-6]。ダイカストにおける欠陥の一般的な原因は、金型が最適な温度になっていないことです。この問題は、温度調節装置 [7,8] を使用することで回避できます。 本稿の目的は、高圧ダイカスト金型コアの温度調整回路を流れる媒体が、鋳造管の高さの2つの幾何学的バリアントにおける鋳物の内部品質の変化に及ぼす影響を評価することです。本稿の実験部では、コア温度調整の媒体として脱イオン水と熱媒体油を用いて作業しました。高圧ダイカストの内部品質は、鋳物の選択された重要な位置における気孔率分析と構造分析の組み合わせによって評価されました。この評価は、温度調整媒体の変更が鋳物の内部品質にどのように影響するかをよりよく理解するのに役立つはずです。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト (HPDC) は、精密な寸法と複雑な形状を持つアルミニウム部品を製造するための非常に生産的な方法です。HPDC 部品の品質は、プロセスパラメータ、特に気孔率と微細組織に大きく影響されます。気孔率は、空気の巻き込みに加えて、凝固中の水素溶解と放出によって発生し、強度や疲労強度などの機械的特性を損なう可能性があります。最適な金型温度を維持することは、HPDC において欠陥を最小限に抑え、鋳造の健全性を確保するために不可欠であり、多くの場合、温度調節装置によって達成されます。 従来の調査状況: 先行研究では、高圧ダイカストにおける金型温度の重要な役割が確立されています。金型温度、溶融金属の流動性、部品形状の複雑さ、冷却速度などの要因は、鋳造の健全性に影響を与えることが知られています。正しい金型温度を維持することは、熱除去、金型充填、および鋳造特性の設定に不可欠です。既存の研究では、ダイカストにおいて金型が最適温度になっていないという一般的な問題に対処するために、温度調節装置を使用することを強調しています [7, 8]。研究では、金型温度制御を改善するために、コンフォーマル冷却 [8]

Read More

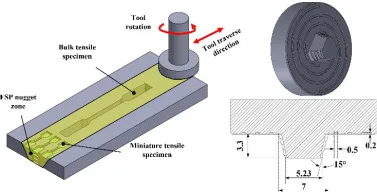

user 04/04/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , Microstructure , 자동차 산업 この入門論文は、”Friction Stir Processing: A Thermomechanical Processing Tool for High Pressure Die Cast Al-Alloys for Vehicle Light-weighting”(”[Manufacturing Letters]”発行)に基づいて作成されています。 1. 概要: 2. 概要: 本研究では、高圧ダイカスト(HPDC)の熱機械加工に摩擦攪拌処理(FSP)を用い、組織を改質し、機械的特性を向上させることを目的とする。FSPは、薄肉フラットプレート形状の2種類のHPDCアルミニウム合金、すなわち(a)汎用、高鉄、HPDC A380合金と(b)プレミアム品質、低鉄HPDC Aural-5合金に対して実施された。その後の機械試験では、降伏強さと引張延性がそれぞれ約30%と約65%向上することが示された。さらに、FSPはA380合金の疲労寿命を約10倍、Aural-5合金の破壊靭性を約70%向上させた。これらの知見は、HPDC Al合金ベースの構造部品の組織を改質するFSPの能力を強調するものであり、長期的な耐久性と信頼性のために、強度、延性、破壊靭性、および高い疲労特性の良好な組み合わせを示すことができることを示唆している。 3. 導入: ゼロカーボン排出への要求の高まりに応えるため、自動車OEM(相手先商標製品製造業者)は、重量のある構造用鋼アセンブリを軽量アルミニウム構造鋳物に置き換えることで、軽自動車(LD)の構造重量を低減するための低コストソリューションを模索している。高圧ダイカスト(HPDC)アルミニウム鋳物は、自動車設計におけるショックタワー、ピラー、フロアレールなどの重要な耐荷重ボディ構造において、OEMに設計、軽量化、品質の利点を提供する。HPDC Al鋳物を使用することで、複雑な構造プロファイル、高い耐久性、効果的な部品ユニット化を実現できる[1]。さらに、電気自動車技術が進歩するにつれて、ハイブリッドパワートレインと自動車の電化が自動車セクター内でますます重要になっている。軽量電気自動車の追求において、HPDCアルミニウム鋳物は、バッテリー用軽量エンクロージャーや、さまざまなパワートレインおよびトランスミッションコンポーネントの製造において重要な役割を果たすことができる。 Alダイカスト業界では、金型寿命の延長と最終鋳物の延性のバランスを取ることが常に課題である。この分野の研究は、両方の側面を改善し、低コストを維持するために材料化学を改質することを目的としたものが頻繁に行われている[2]。汎用ダイカストでは、高価な金型摩耗を低減するためにFeとMnが使用されるが、Fe濃度が高いと全体的な延性、ひいては疲労寿命が低下する。HPDC Al合金の化学組成には、溶融性、湯回り性、耐引裂き性を向上させるためにSiが添加される。さらに、HPDC合金を強化するためにCu、Zn、Mgが使用される。しかし、多元素組成のため、HPDC Al合金は、さまざまな金属間化合物を頻繁に生成する。頻繁に観察される2つの金属間化合物は、針状のβ-FeSiAl (FeSiAl5) と多面体のα-FeSiAl (Al15(MnFe)3Si2) である。中でもベータ相は、全体的な機械的特性、特に延性に関して有害な影響を及ぼす。HPDC Al合金には、針状シリコンとかなりの量の第二相粒子も含まれており、引張強度と延性に悪影響を及ぼす[3,4]。さらに、HPDC Al合金に固有のデンドライト組織は、鍛造組織と比較して機械的特性が低い。加えて、これらの合金はガスおよび収縮の気孔率を示し、機械的負荷下での応力集中と亀裂の発生部位となる。これらのHPDCプロセス関連および材料化学関連の有害な特徴が、車両構造部品としてのHPDC Al合金の用途を制限してきた[3]。 4. 研究の概要: 研究トピックの背景: HPDCアルミニウム鋳物は、その利点にもかかわらず、固有の微細組織欠陥と材料化学的制約により、延性、疲労寿命、破壊靭性などの機械的特性が損なわれている。これらの制約は、自動車業界における軽量化と耐久性の要求の高まりという文脈において、車両構造部品へのより広範な応用を妨げている。 これまでの研究状況: これまでの研究努力は、有害な特徴を軽減するために、合金化学とHPDCプロセスの改質に焦点が当てられてきた。真空アシストHPDCは、ガスおよび収縮気孔率を低減する。Silafont、Castasil、Auralなどのプレミアム低Fe HPDC Al合金は、有害なベータ相を排除することにより延性を向上させるために開発された。ストロンチウム(Sr)添加は、針状シリコンをより微細で繊維状の組織に改質するために使用され、強度と延性を向上させる。Sr改質合金であるAural-5は、構造用途で成功を収めている。しかし、収縮気孔率、デンドライト組織、せん断帯形成、外部凝固結晶(ESC)、第二相粒子など、課題は依然として残っている。 研究の目的: 本研究の目的は、薄肉HPDC Al合金の組織を改質し、機械的特性を向上させるための熱機械的後処理ツールとして、摩擦攪拌処理(FSP)を調査することである。このアプローチは、機械的性能の低下の原因となる微細組織欠陥と制約に直接対処することにより、コストのかかる合金組成とHPDCプロセス最適化の代替案を提供する。 コアとなる研究: コアとなる研究は、2種類のHPDCアルミニウム合金、(i)高鉄A380と(ii)低鉄Aural-5の両方を薄肉フラットプレート形状でFSP処理することである。本研究では、FSPが組織の発達と、引張特性、疲労寿命、引裂き靭性などの機械的特性に及ぼす影響を評価する。機械的性能は、FSPが構造用途向けのHPDC Al合金の全体的な性能を向上させる効果を示すために、クーポンレベルの試験を通じて評価される。 5. 研究方法

Read More

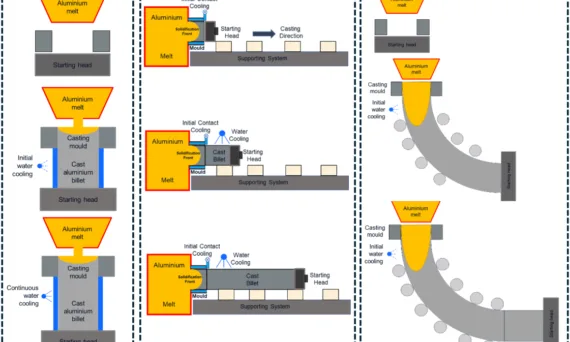

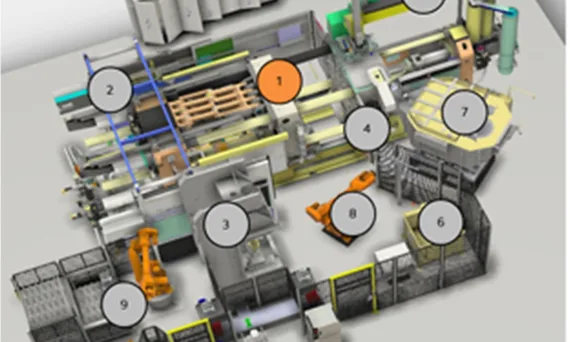

この入門記事は、”[Publisher]”によって公開された論文 “[Data Models for Casting Processes – Performances, Validations and Challenges]” に基づいています。 1. 概要: 2. 抄録: データ駆動モデルとそれに関連するデータ学習および訓練スキームは、軽金属鋳造プロセスに活用できます。本論文では、垂直ダイレクトチル鋳造および高圧ダイカスト (HPDC) アプリケーションのためのデータ訓練および学習演習とともに、データモデル構築プロセスの基礎を紹介します。効率的なデータベース構築、データ変換とサンプリング、およびリアルタイムモデル構築と検証の概念について簡単に説明します。厳密な性能研究は、2つの実世界のケーススタディに対して追加で実施されました。モデル構築手法には、データソルバーとインターポレーターのさまざまな組み合わせが適用され、データ訓練には機械学習スキームが使用されています。 3. 導入: データ駆動型およびハイブリッド物理-データ駆動型技術は、プロセスモデリングスキームをよりデジタル指向およびサイバーベースの製造プロセスへと変革しています。これらのデジタル化変革は、より迅速かつ効果的なモデリングを通じて、エネルギー効率、生産性、およびイノベーションを促進します。鋳造プロセスは、金属およびプラスチック部品を製造するために使用されてきた最も伝統的な材料プロセスの1つです。アルミニウムやマグネシウムのような軽金属の場合、さまざまな鋳造プロセスが、妥当な強度を備えた高品質の部品を製造するために使用されています [1]。データリアルタイムおよび縮小モデルは、初期設計のペースを上げ、鋳造機械を制御することにより、これらの鋳造プロセスのデジタル化において重要な役割を果たすことができます [2]。これにより、ダウンタイムの準備とコストのかかる反復的な試行錯誤が削減され、新しいプロセス設計のための材料とコストが節約されます [3]。連続ダイレクトチル鋳造のような材料プロセスを改善する機会は数多くあります。たとえば、新しい鋳造セットアップ (合金成分など) の計画中や、適切なパラメータセットを選択する際などです。数値シミュレーションはこれらのプロセスを最適化するのに役立ちますが、単一のプロセスパラメータセットの結果を評価するには計算コストが高くなります [4]。本論文では、効率的なデータモデルの作成、その性能、検証、および鋳造プロセスにおける課題の概要を示します。適切なデータソルバーとインターポレーターの組み合わせの役割、データ学習と訓練の効果が検討され、適用可能性と信頼性の問題が精査されました。垂直ダイレクトチル鋳造 (VDCC) および多サイクル高圧ダイカスト (HPDC) の2つの実世界のケーススタディが検討されました。プロセス入力パラメータの変動に基づく応答の予測と推定の可能性が、さらなるプロセス最適化と制御のために検討されました。 4. 研究の概要: 研究トピックの背景: 本研究は、プロセスモデリングをデジタル指向およびサイバーベースの製造へと変革する上で、データ駆動型およびハイブリッド物理-データ駆動型技術の重要性が増していることに取り組んでいます。伝統的な材料プロセスである鋳造は、データモデルによるデジタル化がエネルギー効率、生産性、およびイノベーションを向上させることができる分野として特定されました。 先行研究の状況: 洗練された多物理的有限要素 (FE) および数値流体力学 (CFD) 技術を使用した数値シミュレーションが鋳造プロセスモデリングに利用されていますが、特にさまざまなプロセスパラメータを評価するには計算コストが高くなります。この制限は、迅速なプロセス最適化と設計を妨げます。 研究の目的: 本論文の目的は、鋳造プロセス用の効率的なデータモデルの作成、性能、検証、および課題の概要を提供することです。データソルバーとインターポレーターの役割、データ学習と訓練の効果、および鋳造におけるデータモデルの適用可能性と信頼性を調査します。 コアスタディ: 本研究の核となるのは、垂直ダイレクトチル鋳造 (VDCC) と多サイクル高圧ダイカスト (HPDC) という2つの異なる鋳造プロセスに焦点を当てたケーススタディを検討することです。この研究では、さまざまなデータソルバーとインターポレーターの組み合わせを検討し、データ訓練に機械学習スキームを採用することにより、プロセス応答を予測および推定するデータモデルの可能性を探ります。この研究では、産業用鋳造アプリケーションの文脈におけるこれらのデータモデルの性能、検証、および精度を精査します。 5. 研究方法論 研究デザイン: 本研究では、垂直ダイレクトチル鋳造 (VDCC)

Read More

user 04/03/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Die casting , Efficiency , High pressure casting , High pressure die casting , STEP , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Rocznik Ochrona Środowiska」によって発行された論文「Green Innovations in Foundry Production Processes of Automobile Castings」に基づいています。 1. 概要: 2. 抄録: 本論文は、自動車部品の生産におけるエネルギー節約と化学物質使用に関する個々の可能性を扱っています。具体的には、エンジンブロックやギア・クラッチハウジングのような形状が複雑な鋳造品を high-pressure die-casting technology を用いて生産するアルミニウム鋳造工場の操業に焦点を当てています。生産プロセスに関して、鋳造作業は高いエネルギー消費と大量の廃水発生を特徴とします。一方で、様々なイノベーションを導入し、節約を追求する大きな可能性も存在します。本論文は、鋳造作業全体にわたる選ばれた革新的なソリューションを提示し、エネルギー消費節約、廃水生産削減、化学物質使用量削減におけるそれらの利点を評価することを目的としています。提示された節約の影響は、部品生産に関する財務面と、CO2 production に関する環境面の両方で評価されます。 3. 序論: 今日、環境保護への関心が高まっており、人間のあらゆる活動分野に関連する有害物質の生産を削減する一般的な取り組みが進んでいます。これは産業部門(Lenort et al. 2019, Gabrylewicz et al. 2021)および一般の工業生産にも当てはまります。green production(Saetta & Caldarelli 2020)や都市および関連するグリーンロジスティクス(Sharma et al. 2023, Chamier-Gliszczynski 2012)といった新しいトレンドがここで適用されています。廃棄物を最小限に抑え、回収し、廃棄物管理システムを構築する圧力もあります(Espuny et al. 2022, Ignatowicz et al. 2021)。製品ライフサイクル全体(LCA)を通じてすべての活動を監視・評価するという包括的なアプローチを適用することも重要です(Bajdur et al. 2023, Chamier-Gliszczynski & Krzyzynski 2005)。生産性と効率性に対する高い要求を持つ現代の工業生産は、現在、エネルギー資源面での節約を見つけることに非常に注力しています。あらゆる種類のエネルギーにおけるエネルギー節約の達成(Kuczynski

Read More

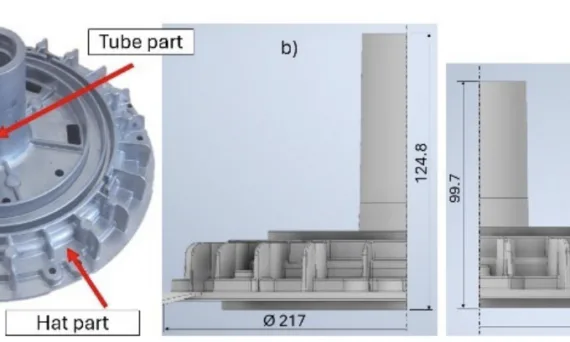

user 04/03/2025 Aluminium-J , Copper-J , Technical Data-J CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Taguchi method , 金型 , 금형 , 해석 この紹介資料は、「International Journal of Engineering and Management Research」に掲載された論文「Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストにおける最適なパラメータ設定を予測するために、数値シミュレーションアプローチが提案されています。最適なパラメータの中でも、温度は他のパラメータよりも鋳造品質により大きな影響を与えることが示されました。本研究の成果は、ダイカストにおける不適切なプロセスパラメータ設定によって発生する鋳造欠陥の解決策を見つける上で有益でした。したがって、数値最適化技術と鋳造シミュレーションの組み合わせは、ダイカスト産業における鋳造製品の品質を向上させるためのツールとして役立ちます。本論文は、欠陥の原因となる射出圧力、溶湯温度、保持時間、プランジャー速度などの重要なパラメータを解析し、最適化することを目的としています。本研究論文では、有限要素解析技術を使用するProCASTシミュレーションソフトウェアを用いて、最適な圧力、温度、保持時間、プランジャー速度のパラメータを提供するための取り組みが行われました。溶湯温度、射出圧力、保持時間、プランジャー速度を変化させてパラメータを最適化する数値解析は、ホットスポットにおける凝固時間に関して、シミュレーションモデルにおける欠陥解析を研究するための重要なパラメータです。 3. 緒言: ダイカストプロセスは、プロセスパラメータの関与により、しばしば品質や生産性の低下に悩まされます。MohantyとJena (2014) によれば、ゼロ欠陥部品を達成するためにはプロセスパラメータを制御する必要があります。ダイカストプロセスにおける不良率は11~13%であることが判明しました。この不良の原因は、ブローホール、不十分な射出圧力、不適切な充填時間、気孔(ポロシティ)、ホットスポットです。プロセスパラメータを制御するためには、プロセスパラメータが鋳造に与える影響とその欠陥への影響を知る必要があります。本研究では、図1に示すように、ダイカストローター部品と、溶湯がゲーティングシステムに入る箇所と底部断面の2つの断面について調査します。 4. 研究概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスは、プロセスパラメータのばらつきにより、品質問題や生産性の低さに影響を受けやすいです。これらのばらつきは、ブローホール、気孔、不適切な充填、ホットスポットなどの鋳造欠陥を引き起こし、著しい不良率(11-13%)をもたらす可能性があります。 従来の研究状況: MohantyとJena(2014)などの従来の研究では、ゼロ欠陥部品を達成するためのプロセスパラメータ制御の必要性が強調され、業界の高い不良率が指摘されています。不良の主な原因として、不適切なパラメータ設定に直接関連する欠陥が特定されています。 研究目的: 本研究は、数値シミュレーションアプローチを用いて、重要なHPDCパラメータ、具体的には射出圧力、溶湯温度、保持時間、プランジャー速度を解析し、最適化することを目的としています。目標は、凝固時間を最小化し、それによって鋳造欠陥を削減し、製品品質をシックスシグマレベルに向上させる最適なパラメータ設定を決定することです。 中核研究: 本研究の中核は、有限要素解析(FEA)を用いるProCASTシミュレーションソフトウェアを使用して、ローター部品のHPDCプロセスをモデル化することです。体系的な数値最適化技術が適用され、定義された範囲内で4つの主要パラメータ(温度、圧力、速度、保持時間)が変化させられました(表2)。本研究では、これらの変化がローターおよび特定の断面(CS AAおよびCS BB、図1)のホットスポットにおける凝固時間に与える影響を分析します。目的は、欠陥解析と品質改善に不可欠と考えられる最小凝固時間を生み出すパラメータの組み合わせを特定することです。 5. 研究方法論 研究デザイン: 本研究では、数値シミュレーションと最適化の方法論を採用しています。ローター部品のHPDCプロセスは、有限要素法(FEM)に基づくProCASTソフトウェアを使用してシミュレーションされました。多段階最適化アプローチ(図5、図6)が用いられ、4つの主要パラメータ(温度、圧力、速度、保持時間)のそれぞれが、定義された範囲内の25レベルにわたって順次解析され(表2、図4)、凝固時間を最小化しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は、アルミニウム合金ローター部品(外径100 mm、内径25

Read More

user 04/02/2025 Copper-J , Salt Core-J , Technical Data-J aluminum alloys , ANOVA , CAD , Casting Technique , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Salt Core , 금형 本紹介論文は、「Materials Transactions / Japan Foundary Engineering Society」により発行された論文「Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセス用の消失性塩中子を開発するために、4つの二元系 NaCl-Na2CO3, KCI-K2CO3, KCI-NaCl および K2CO3-Na2CO3 の強度を調査した。永久鋳型鋳造技術を用いて溶融塩から作製した試験片の強度を決定するために、4点曲げ試験を実施した。NaCl-Na2CO3 系の強度は、Na2CO3 組成が 20 mol% から 30 mol% の間、および 50 mol% から 70 mol% の間で 20 MPa を超えた。最高強度は NaCl-70 mol%Na2CO3 の組成で約 30 MPa

Read More

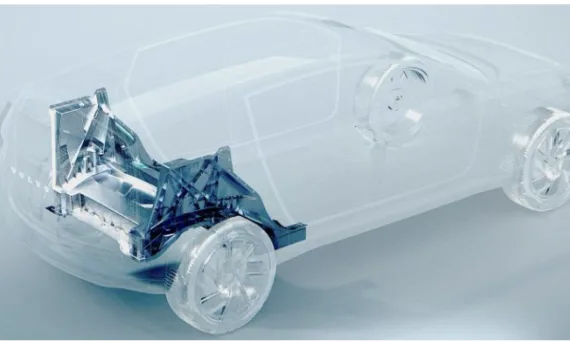

user 04/02/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , AZ91D , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , Microstructure , 금형 , 자동차 산업 本紹介資料は、「Journal of Magnesium and Alloys」に掲載された論文「Progress and prospects in Mg-alloy super-sized high pressure die casting for automotive structural components」に基づいています。 1. 概要: 2. 抄録: Teslaのギガキャスティング(Giga-Casting)プロセスの導入以来、自動車産業では、電気自動車および内燃機関自動車の両方の軽量化を促進する大きな可能性から、超大型構造部品のコンセプトが広く受け入れられています。これらの超大型部品は、アルミニウム合金の3分の2、鋼鉄の4分の1の密度しかない優れた軽量特性を持つMg合金を使用することで、さらに軽量化できます。この卓越した特性は、構造的完全性を損なうことなく大幅な重量削減を達成するという魅力的な展望を提供します。本レビューは、Mg合金高圧ダイカスト(HPDC)プロセスに関する研究を検討し、Mg合金を超大型自動車HPDC部品に組み込む将来の展望についての洞察を提供します。 3. 緒言: 気候変動とその悪影響に対する懸念が高まる中、世界各国は温室効果ガス排出という重大な問題に対処するための取り組みを強化しています。政策立案者は、特に電気自動車(EV)の普及促進に焦点を当て、包括的なCO2排出政策の実施に注目しています。しかし、EVは、従来の燃焼エンジンと比較してEVバッテリーの重量が大幅に増加しているため、同様のサイズのICE車と比較して、数百から数千キログラムの大きな重量差を示すことがあります。その結果、車両の軽量化は、環境性能の向上と性能向上の両方を可能にするため、将来の自動車産業にとって極めて重要です。自動車の軽量化の分野で、最近の最も画期的な進歩の1つは、Teslaのギガキャスティング技術[1]です。この先進的な高圧ダイカスト(HPDC)技術により、EV構造用の超大型一体部品の製造が可能になります。この革新的なアプローチを採用することで、Teslaは171個の複雑な車両部品を、フロントとリアのアンダーボディというわずか2つの鋳造品に統合しました。これにより、30%の驚異的な重量削減と40%の印象的なコスト削減が実現し、EVの効率と性能を向上させるための競争力のあるソリューションとなっています[1]。ギガキャスティングの成功は世界的に大きな注目を集め、自動車産業が超大型構造部品を採用し、従来の車体およびシャシー要素の数を大幅に削減するきっかけとなりました。一方、現在の超大型自動車部品の代替材料の調査を通じて、より高度な軽量化技術の追求への関心が高まっており、特にMg合金に焦点が当てられています。地球上で最も軽い構造材料として知られるMg合金は、アルミニウム合金のわずか3分の2、鋼鉄の4分の1の密度しか示しません。この卓越した重量対強度比により、Mg合金は構造的完全性を損なうことなく大幅な重量削減を達成するための非常に有望な選択肢として位置づけられています。Mg合金の探求は、効果的で革新的な軽量化ソリューションを求める自動車産業の探求を推進する上で大きな可能性を秘めています。2023年6月に発表された革新的な成果[5]として、重慶大学の国家マグネシウム合金工学研究センター(CCMg)は、Chongqing Millison Technologies Inc.およびChongqing Boao Magnesium Aluminium Manufacturing Company Ltdと協力し、Millisonの8800Tギガプレスマシンを使用して、世界最大のMg合金自動車ダイカスト部品の試作に成功しました。図1に示すように、リアアンダーボディとバッテリーエンクロージャー用アッパーカバーという2つの超大型ボディインホワイト(BIW)部品が鋳造され、両部品の投影面積は2.2 m²を超え、現在入手可能な最大のMg合金自動車HPDC部品としての地位を確立しました。Al合金鋳造品と比較して32%の顕著な軽量化を実現したこれらのMg合金超大型鋳造品は、自動車産業における軽量化用途に大きな可能性を示しています。この可能性に基づき、本研究は、大型で薄肉の自動車構造部品向けのMg合金HPDCプロセスに関して行われた調査のレビューを提示することを目的としています。Mg合金、溶湯処理、酸化物関連欠陥、ホットティア、現在のMg合金超大型製品などのトピックをカバーし、超大型自動車HPDC部品の製造にMg合金を利用する際の重要な側面を探求し、超大型自動車部品の軽量特性を向上させる有望な手段としてのMg合金の実現可能性についての洞察を提供します。 4. 研究の概要: 研究テーマの背景: 自動車産業は、特に重量が増加するEVの普及に伴い、効率改善と環境性能向上のために車両重量を削減する必要に迫られています。Teslaのギガキャスティングに代表される超大型構造部品は、Al合金を用いて部品統合、コスト削減、軽量化を実現する道筋を示しています。Mg合金のようなより軽量な材料を探求することで、さらなる重量削減が可能です。 従来の研究状況: Al合金を用いたギガキャスティングは自動車産業で確立されつつあります[1, 2, 3, 4]。自動車用途のMg合金に関する研究では、大型構造部品に適した非熱処理(NHT)形態で、鋳造性や延性などの望ましい特性を持つ適切な合金系(例:AM、AZ、AJ、AEシリーズ)が特定されています[6-11]。合金元素(Al、Si、Zn、Sr、Ca、RE)がMgの特性に及ぼす影響に関する研究が行われています[12-40]。溶湯処理技術(脱ガス、フラックス精錬、電磁・超音波・浮遊選鉱・濾過などの非フラックス精錬)は、Mg合金鋳造品の品質にとって重要であることが知られています[41-78]。Mg HPDCにおける一般的な欠陥、例えばダイソルダリング(Alよりは軽微)、酸化物介在物/バイフィルム、ホットティアなどが研究されています[79-132]。鋳造品の健全性を向上させるために、真空HPDC(VADC/SVDC)やVACURALなどの先進的な鋳造技術が使用されています[135-146]。大型Mg合金鋳造品の試作成功例も報告されています[5, 図8]。 研究の目的: 本レビューは、大型・薄肉の自動車構造部品に特化したMg合金高圧ダイカスト(HPDC)プロセスに関する既存の研究を検討することを目的としています。Mg合金を超大型自動車HPDC部品に組み込むことの実現可能性、利点、課題、および将来の展望についての洞察を提供することを目指しています。 研究の核心: 本論文は、Mg合金超大型HPDCに関連するいくつかの主要な領域をレビューします: 5. 研究方法論 研究デザイン: 本研究は包括的な文献レビューです。科学論文、技術報告書、業界出版物から得られた既存の知識を統合し、評価します。

Read More

user 04/02/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Salt Core , STEP , 금형 , 자동차 산업 この紹介資料は、「La Metallurgia Italiana」によって発行された論文「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本稿の目的は、自動車、特に商用車およびバスにおける軽量化最適化を強化し、深めることである。詳細には、本研究の目的は、小型商用車(LCVs)向けに、技術的に信頼性が高く費用対効果の高いアルミニウム合金製安全部品を開発することである。この目的のために、従来の溶接板金構造と比較して約40/50%の重量削減目標を持つ、LCVs用独立懸架フロントサスペンション向けアルミニウムクロスビームの様々なソリューションが分析された。さらに、耐食性の向上、塗装やカチオン電着塗装の不要化、リサイクル性および寿命末期における残存価値の向上といった、さらなる環境上の利点も考慮されるべきである。詳細には、このプロジェクトの目標は、以下のプロセスを通じて達成された:いくつかの異なる軽量化ソリューションの技術的および経済的研究と最良ケースの選択;構造FEAおよび鋳造プロセスシミュレーションの助けを借りて選択されたソリューションの改善;ライフサイクルアセスメント(ここでは記述せず);プロトタイプ製作および予備的な実験的相関分析。 3. 序論 (Introduction): 車両重量の削減は、燃料消費と環境排出を削減することにより、自動車のカーボンフットプリントを緩和する顕著な方法である。さらに、軽量化は出力重量比と乗客の安全性を向上させ、積載量の増加を可能にする[1]。これらの理由から、近年、自動車における軽量化設計は指数関数的に増加している。しかしながら、特に安全関連部品においては、商用車およびバスでは「鋼鉄(steel)」と「鉄(iron)」の使用が依然として主流である[2]。これは、高い破断応力と剛性の要求、およびコスト制限のためである。特に、現在の既知の技術水準では、この範囲の車両向けにアルミニウム製のサスペンションクロスビームは開発されていない。サスペンションクロスビームの機能は、フレームとの接続を保証し、すべてのサスペンション要素(例:コントロールアーム、バンパー、スプリングなど)、ステアリングシステム、および駆動系部品を支持し、すべての理論的な運動学的サスペンション「ハードポイント(hard points)」を接続することである。これらの重要な機能を確実に果たすために、これらの部品はミッション荷重(疲労、過負荷、衝撃的な単一イベントなど)に耐え、良好な車両ハンドリングのための高い剛性を保証し、路面振動を低減し、LCVsで頻繁に発生する可能性のある過負荷(標準、積載量、加速など)を支持し、結果として生じる応力をシャシーフレーム全体に正しく分散させる必要がある。したがって、商用車用サスペンションクロスビームは、通常、金属板部品または鋼管を溶接し、腐食を防ぐために保護処理して作られる。本研究の目的は、技術的に信頼性が高く費用対効果の高いLCVs用アルミニウム合金製安全関連サスペンション部品を開発することにより、この現状技術を克服することである。機械的特性を最適化し、使用材料を削減することにより、最終構造は機械的抵抗と剛性の点で従来のシステムと同等またはそれ以上になるだろう。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 自動車産業は、燃費向上、排出ガス削減、車両性能および積載量改善のために軽量化ソリューションを模索している。商用車(LCVs)の場合、サスペンションクロスビームのような安全部品は、高い機械的要求とコスト制約のため、伝統的に鋼鉄で作られている。アルミニウムのような材料を使用した軽量代替品の開発は課題を提示するが、大きな利点を提供する。 従来の研究状況 (Status of previous research): 高張力鋼(Advanced High Strength Steel)、軽合金、複合材料などの代替材料が軽量化のために探求されているが、LCV安全部品への適用は、コストおよび高い応力抵抗と剛性の必要性によって制限されている[2]。ダイカストで中空構造を作成するための特定の技術(例:ソルトコア、セラミックコア、ガス射出プロセスなど)[3, 4]は存在するが、LCVクロスビームのような用途での持続可能な工業化のためにはさらなる開発が必要である。研究時点では、この範囲の車両向けにアルミニウム製サスペンションクロスビームが開発されたという既知の情報はなかった。 研究の目的

Read More

user 04/02/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Aluminum Casting , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Die casting , Heat Sink , High pressure die casting , High pressure die casting (HPDC) , Sand casting , 알루미늄 다이캐스팅 本紹介資料は、「[The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM)]」によって発行された論文「[New Trends in Aluminum Die Casting Alloys for Automotive Applications]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 生態系のバランスを保つため、燃料消費を削減するための新しい技術が開発されています。これらの新技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要性を増しています。軽量性、リサイクル性、機械加工性、耐食性といったアルミニウム合金の利点は、これらの合金の適用分野を拡大させました。これらのアルミニウム合金の特性により、燃料節約型の軽量材料選択は自動車部品にとって重要な役割を果たします。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、船舶、防衛用途にも広がっています。製造方法によると、アルミニウム合金は一般的に鋳造、圧延、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。しかし、アルミニウム鋳造技術の発展に伴い、アルミニウムダイカスト法によって複数のボディ部品を一体で製造することが可能になりました。特に電気自動車においては、アルミニウムダイカスト部品の数が増加すると予測されています。本研究では、自動車産業におけるアルミニウムダイカスト合金使用の重要性を強調します。アルミニウムダイカスト合金開発に関するこれまでの研究と動向も要約します。 3. 序論 (Introduction): 近年、軽量材料の使用による重量削減は、燃費向上と有害排出物削減において重要な役割を果たしています。自動車用途向けの軽量構造設計によるCO2排出削減の重要性は、中強度アルミニウム合金の使用増加につながりました(Taub et al, 2007)。鋼部品を高強度アルミニウム合金に置き換えることは、軽量化のための自動車産業の注目点となりました(Baser, 2012)。アルミニウムは、地球上で供給可能な2番目の金属元素と見なすことができます。今日の産業において鋼鉄に次いで最も使用される材料です。アルミニウム合金は、その軽量性、低密度、良好な成形性、高い耐食性の特性により広く好まれています(Cuniberti et al, 2010)。 過去10年間の省エネルギーに関する研究は、軽量で経済的な車両の生産が燃料消費削減に重要な役割を果たすことを明らかにしています。アルミニウム合金は、乗用車、バス、主に列車、さらには船舶用途の建造物にも広く好まれています(Zeytin, 2000)。実際、アルミニウム合金は航空・防衛産業で長年使用されてきました。航空・防衛用途で見られた利点により、自動車産業へのアルミニウムの適用が始まりました。 4. 研究の要約 (Summary of the study): 研究テーマの背景 (Background of the research topic): 生態系のバランスと燃料消費削減の必要性が、新しい自動車技術の開発を推進し、アルミニウムのような軽合金の使用を強調しています。アルミニウム固有の利点(軽量性、リサイクル性、機械加工性、耐食性)は、自動車部品だけでなく、航空宇宙、船舶、防衛分野における燃料節約型の軽量材料選択にとって重要です。アルミニウム合金は鋳造、圧延、鍛造、押出によって製造され、ダイカストはサスペンションシステム、エンジン、ギア部品に一般的に使用されます。発展する鋳造技術は、特に電気自動車(EV)に関連する大型の一体型ボディ部品の生産を可能にしています。 先行研究の状況 (Status of previous

Read More

![Fig. 4: 3D morphology of porosity in HPDC AM60 alloys: (a) overall view of porosities in specimen; (b) a zoom-in area showing four types of porosities, such as gas-shrinkage pore (c), gas-pore (d), net-shrinkage (e), and island-shrinkage (f) [25]](https://castman.co.kr/wp-content/uploads/Fig._4_3D_morphology_of_porosity_in_HPDC_AM60_alloys_a_overall_view_of_porosities_in_specimen_b-570x342.webp)

![Fig. 6. Sketch of the casting technique used by Gibbs Die Casting to cast Mg alloys [144].](https://castman.co.kr/wp-content/uploads/image-2016-368x342.webp)