By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, CFD, Die casting, High pressure die casting, Review, Salt Core, 金型, 자동차

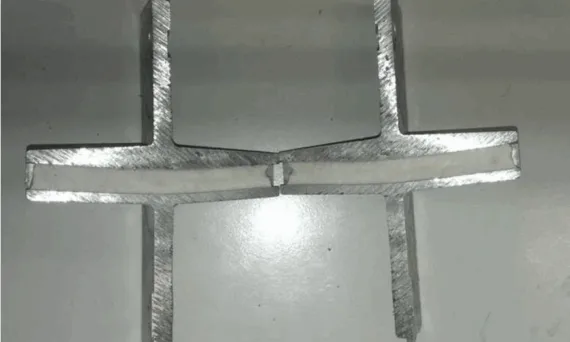

本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, ANOVA, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Microstructure, temperature field, 금형, 자동차 산업

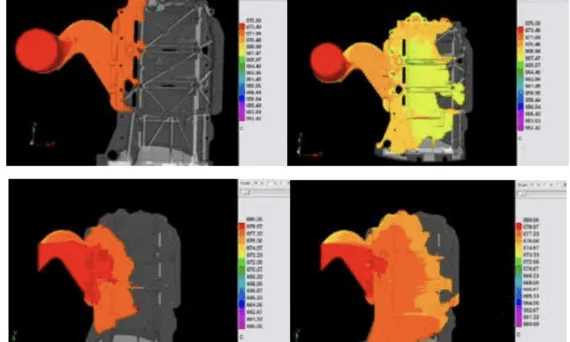

本紹介論文は、「Mälardalen University Press Licentiate Theses」によって発行された論文「OPTIMIZATION PRODUCT PARTS IN HIGH PRESSURE DIE CASTING PROCESS」に基づいています。 1. 概要: 2. アブストラクト: 本論文は、統計ツールを用いた実験的観察と数値シミュレーションにより、A380合金の高圧ダイカスト(HPDC)における金型温度の最適化について述べるものです。本研究の目的は、これらの欠陥の発生を最小限に抑え、それによって欠陥のない部品の生産を最大化するための最適な金型温度を決定することです。 HPDCでは、溶融金属が高速(アルミニウム合金の場合40-60 m/s)で金型に射出されます。金型温度は、不良部品の発生率に重要な役割を果たします。したがって、非常に複雑な形状を持つ自動車部品(EF7モーターのラダーフレーム)のHPDCにおける溶融金属の流動パターンを検討し、最適な金型温度を決定しました。 生産プロセスにおける欠陥は、表面欠陥、内部欠陥、寸法欠陥の3つのカテゴリーに分類されます。実験で生産されたサンプルは、存在する欠陥に応じて分類されました。 鋳造欠陥に影響を与えるもう1つの重要なパラメータは冷却速度です。金型温度は、初期段階と最終充填位置で測定されました。実験は、150°Cから250°Cの範囲の金型温度で行われました。その結果、初期段階と最終充填位置の間の金型内の溶融金属の温度差は20〜25°Cでした。 回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの統計ツールを使用して、ダイカスト実験からのデータの解釈を容易にしました。 プロセスの挙動を研究し、影響パラメータに関するより良い知識を得て、必要なパラメータを測定するために、いくつかのケーススタディを実行します。収集されたデータは、次の目的で利用されます。 ProCastソフトウェアを使用して流体の流れと凝固ステップをシミュレーションし、その結果は実験測定によって検証されました。この合金の最適な金型温度は200°C以上であることがわかりました。 実験結果の統計分析により、ラダーフレームのHPDCにおいて、210°Cから215°Cの金型温度範囲内で欠陥が最小化され、良品部品が最大化されることがわかりました。 3. 緒言 (はじめに): 高圧ダイカスト(HPDC)プロセスは、アルミニウム、マグネシウム、銅、亜鉛から部品を製造するために広く使用されている製造方法であり、金型への正確な適合性、良好な機械的特性、低コスト、複雑な形状の部品を製造できる能力などの利点があります。このプロセスは、自動車産業や航空宇宙産業を含む様々な産業で不可欠です。しかし、HPDC部品の品質は、溶湯温度、射出圧力、金型温度、部品の複雑さ、射出速度など、多くのパラメータに影響されます。本研究は、製造された部品の欠陥に対する金型温度の影響を調査することに焦点を当てています。部品の複雑化と最適化の必要性の高まりに伴い、数値解析手法は製造プロセスに関連する物理的問題を解決するための不可欠なツールとなりつつあり、従来の試行錯誤によるアプローチと比較して時間とコストを大幅に削減できます。本論文は、特にダイカストアルミニウム合金とその自動車産業への応用を取り上げ、鋳造形状、製造パラメータ、ダイカストプロセス構成要素間の関係を理解し最適化することで、廃棄物を削減し欠陥を最小限に抑えることを目的としています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、A380アルミニウムなどの合金を使用し、特に自動車分野で複雑な金属部品を製造するための重要な製造プロセスです。このプロセスでは、溶融金属を高速・高圧で金型に射出します。HPDCはネットシェイプに近い形状での製造や良好な機械的特性といった利点がありますが、最終的な部品品質はプロセスパラメータに非常に敏感です。最適でない条件では欠陥が発生し、コスト増や廃棄物の原因となります。これらのパラメータ、特に金型温度を最適化することは、健全な鋳物を保証するために不可欠です。これらのパラメータ間の複雑な相互作用を理解し最適化するために、数値シミュレーションツールがますます利用されています。 先行研究の状況: 本研究は、HPDCプロセスの物理、凝固理論、および欠陥形成メカニズムに関する既存の知識体系に基づいています。核生成理論(例:古典的ギブスモデル、非古典的モデル)および凝固微細構造の発達に関する確立された理論が、研究の科学的基盤を形成しています。ProCastのような計算ツールを鋳造プロセスにおける流体の流れ、熱伝達、および凝固のシミュレーションに使用することは、十分に開発された分野です。本研究は、これらの確立された原理とツールを適用して、新たに設計された複雑な自動車部品(EF7エンジン用ラダーフレーム)の金型温度を最適化し、欠陥を最小限に抑えるという特定の課題に取り組みます。 研究の目的: 本研究の主な目的は、A380アルミニウム合金の高圧ダイカスト(HPDC)において、欠陥の発生を最小限に抑え、それによって良品部品の生産を最大化するための最適な金型温度を決定することです。具体的な目的は次のとおりです。 核心的研究: 本研究の核心は、HPDCプロセスによって製造されるA380アルミニウム合金自動車部品(EF7モーターのラダーフレーム)の金型温度最適化に関する包括的な調査です。これは、実験的観察と数値シミュレーションの組み合わせによって達成されました。実験は、金型温度(150℃から250℃)と溶湯温度を体系的に変化させながら、欠陥形成を監視することによって行われました。その複雑な形状のために選択されたラダーフレームが試験部品として使用されました。ProCastソフトウェアを使用した数値シミュレーションにより、流体の流れと凝固段階をモデル化し、その結果は実験測定によって検証されました。回帰分析、ANOVA、PCAなどの統計ツールを使用して実験データを分析し、最適なプロセス条件を特定しました。 5. 研究方法: 研究計画: 本研究では、実験と数値シミュレーションを組み合わせたアプローチを採用しました。実験は、工業用HPDC機(IDRA1600)を使用し、A380アルミニウム合金を用いて、EF7モーターの複雑な自動車部品である「ラダーフレーム」を製造する形で行われました。調査した主な変数は金型温度で、150℃から250℃の範囲とし、溶湯温度も監視・制御しました。ProCastソフトウェアを用いて、様々な条件下での金型充填および凝固プロセスをモデル化する数値シミュレーションを実施しました。その後、シミュレーション結果の精度と信頼性を確保するために、実験測定によって検証を行いました。 データ収集・分析方法: データ収集には、初期段階と最終充填位置での金型温度の測定、およびダイ入口(射出開始時)とダイ出口(射出終了時)での溶湯温度の測定が含まれました。信頼性を確保するために各条件で3回の繰り返し実験を行い、合計800回の実験を実施しました。欠陥部品を特定し、X線検査、三次元測定機(CMM)、金属組織検査、目視検査などの様々な分析手法を用いて欠陥の種類(表面、内部、寸法)を決定しました。データ分析は、回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの一連の統計ツールを使用して行われました。ProCastソフトウェアは、流体の流れと凝固のシミュレーションに使用され、温度分布、充填パターン、および潜在的な欠陥箇所に関する洞察を提供しました。 研究課題と範囲: 本論文の範囲は、高圧ダイカスト法を用いて、複雑な形状で欠陥を最小限に抑えたA380アルミニウム合金製部品の製造に焦点を当てています。中心的な研究課題は、鋳造欠陥を最小限に抑えるための金型温度の最適化です。本研究は、非常に複雑な形状を持つ特定の自動車部品(ラダーフレーム)の品質に対する金型温度の影響を調査します。本研究は、実験結果をモデル化し、シミュレーション結果を経験的に確認するために、エンジニアリングProCastソフトウェアを使用した数値シミュレーションと実験作業を組み合わせています。また、ランナーやオーバーフローの位置などの設計パラメータと、金型温度や溶湯温度などの製造パラメータとの関係も探求します。 6. 主要な結果: 主要な結果: 本研究は、複雑なラダーフレーム部品において欠陥を最小限に抑え、A380アルミニウム合金のHPDCによる良品部品の生産を最大化するための最適な金型温度範囲を特定することに成功しました。 図のリスト: 7. 結論:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, AUTOMOTIVE Parts, CAD, Computer simulation, Die casting, Efficiency, Heat Sink, High pressure die casting, 금형

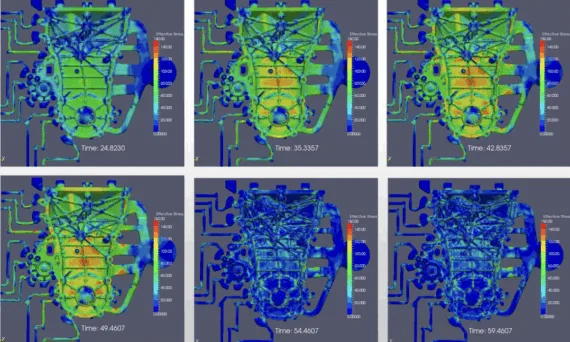

本紹介論文は、「[INTERNATIONAL JOURNAL OF INNOVATIONS IN ENGINEERING RESEARCH AND TECHNOLOGY [IJIERT] (NOVATEUR PUBLICATIONS)]」によって発行された論文「[DEVELOPMENT AND APPLICATION OF CASTING DISTORTION & COMPENSATION TECHNOLOGY BASED ON AUTOMATIC ITERATION METHOD]」に基づいています。 1. 概要: 2. 抄録: 鋳造のそりや変形は、ダイカスト生産においてしばしば遭遇する主要な欠陥の一つであり、解決が非常に困難です。従来の方法には、低効率、重労働、劣悪な作業環境といった問題がありました。本稿では、Cast-Designerが新たに開発した変形補正ソルバーDCS(Distortion Compensation Solver)を紹介します。これは、事前に鋳造の変形やそりを予測し、自動繰り返し最適化技術によって公差要件を満たす鋳造製品を見つけることができます。このようなツールと技術により、鋳造変形を効果的に低減し、直接的に機械加工要件を満たすことが可能になります。 3. 緒言: 先進的な製造技術として、ダイカストは高い寸法精度、良好な機械的特性、高い生産効率という利点を持っています。自動車用アルミニウムおよびアルミニウム-マグネシウム合金部品の生産において、強力な技術的・経済的優位性があります。しかし、様々な理由から、多くのダイカストアルミニウム部品では、初期設計段階で製造要因がほとんど考慮されていません。複雑な構造、大きな肉厚差、高い精度要求は、ダイカストの開発と生産において大きな課題となります。中でも、変形やそりの欠陥は、複雑な鋳造品において一般的で制御が難しい問題の一つです。鋳造変形欠陥は、不適切な鋳造品設計、突き出し時のアンバランス、金型温度の不均衡など、多くの原因によって引き起こされます。変形欠陥が鋳造品の品質に与える影響は主に以下の通りです:1) 鋳造品の寸法精度への影響;2) 後工程の機械加工への影響;3) 鋳造後に深い機械加工が必要な部品の場合、鋳造品表面の緻密層が除去されることで内部の巣欠陥(気孔や収縮など)が露出し、鋳造品の外観やシール性能(シール要件のある部品の場合)に影響を与える。 4. 研究の概要: 研究テーマの背景: 鋳造変形(そり)は、ダイカスト生産における重要かつ解決困難な欠陥です。これは、不適切な鋳造品設計、突き出し時の不均衡な力、不均一な金型温度など、様々な原因から生じます。この欠陥は、鋳造品の寸法精度を損ない、必要な後工程の機械加工を複雑にします。鋳造後に大幅な材料除去が必要な部品の場合、変形によって気孔や収縮といった内部欠陥が露呈する可能性があります。 従来の研究状況: 鋳造変形を管理するための従来の方法には以下が含まれます: 研究の目的: 本稿では、Cast-Designerが新たに開発したDistortion Compensation Solver (DCS)を紹介します。この研究は、事前に鋳造の変形やそりを予測し、自動繰り返し最適化を利用して公差要件を満たす鋳造製品を見つける技術を実証することを目的としています。目標は、鋳造変形を効果的に低減し、従来の方法の限界を克服して、直接的に機械加工要件を満たすことです。 中核研究: 研究の中核は、Cast-Designerソフトウェアスイート内で開発されたDistortion Compensation Solver (DCS)技術に焦点を当てています。この技術は自動繰り返し法を採用しています。まず、有限要素解析を用いて熱応力と機械的応力、およびそれによって生じる変形を計算する、鋳造プロセスの正確なシミュレーションから始まります。予測された変形に基づいて、DCSは予測された変形の反対方向に補正を適用することにより、金型キャビティ形状を繰り返し修正します。このプロセスは、凝固および冷却後の最終的な鋳造品が指定された寸法公差内に収まるようにすることを目的としています。 5.

Read More

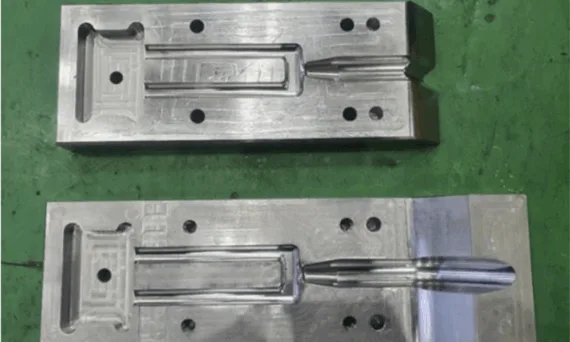

本紹介資料は、「International Journal of Mechanical Engineering」に掲載された論文「Minimise the Nonfilling defect in the high pressure casting process component for an automotive application with metal flow simulation analysis」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセスは、あらゆるエンジニアリング用途を解決するための、世界で不可欠な主要鋳造プロセスの一つです。高圧ダイカスト製品は、航空宇宙、自動車、家庭用、農業、その他のエンジニアリング用途など、非常に多くの用途で使用されています。高圧ダイカストプロセスにおける不良率は約7%から10%です。不良率には、表面欠陥および内部欠陥による不合格品が含まれます。表面欠陥は目視可能であり、プロセス稼働中に最大限解決できます。すべての表面欠陥の中で、充填不足(non-filling)は、鋳物のあらゆる構成において最も繰り返し発生する欠陥の一つです。コールドショット、チップオフ、クラック、鋳物破損などの一部の表面欠陥は、プロセス自体で排除できます。しかし、充填不足のような表面欠陥は、すぐには解決できません。これには、マシンパラメータの最適化や金型設計コンセプトのような分析が必要です。 3. 緒言: 高圧ダイカストプロセスでは、高温の溶融金属を閉じた鋼製金型に射出します。鋳物の厚さに応じて、鋳物の凝固のために一定時間(最小6秒~最大15秒)保持する必要があります。凝固後、金型が開き、鋳物が突き出され、エキストラクタが鋳物を回収します。次の操作を行う前に、金型を所望の温度値(240°C)まで冷却する必要があります。そうしないと、鋳物が金型に固着する可能性があります。この目的のために、金型はRO水と混合された特殊な化学クーラントを使用して冷却されます。金型は、鋳物の面積に応じて、スプレーにより数秒間(最小4秒~最大10秒)化学クーラントで冷却されます。その後、次のサイクルが繰り返されます。鋳物は、バリや余分な突出材料を除去するためのさらなる工程に進みます。 4. 研究の概要: 研究テーマの背景: 現在の高圧ダイカストプロセスでは、不合格品が非常に高いコストをもたらしています。不合格率は最大9%に達し、これは組織にとって非常に大きな損失です。これらの不合格品は、充填不足5%、ボディリーク3%、残りが表面欠陥によるものです。表面欠陥の寄与はわずか1%までです。充填不足欠陥は、表面欠陥の一つとしても知られています。一部の表面欠陥は、金属温度、圧力、速度などのプロセスパラメータを変更することによって、プロセス自体で低減できます。1バッチ数量(500個)の不合格品詳細の寄与をパレート分析で示します。提示されたパレート分析によると、充填不足欠陥が全鋳造不合格品の約47%を占めており、最も重要な欠陥となっています。 先行研究の状況: 論文によると、従来の方法では、ダイカスターが機械と金型から欠陥のない新しい鋳物を得るまで、試行錯誤を通じてプロセスパラメータを微調整することが含まれます。この手動アプローチは時間がかかると説明されています。MAGMASOFTのようなシミュレーション方法は存在し、圧力ダイカストを含む様々な鋳造プロセスに広く使用されており、乱流充填や金属温度を分析する機能を提供します。 研究の目的: 本研究は、金属流動シミュレーション解析を用いることにより、自動車部品向け高圧ダイカスト部品における充填不足欠陥を最小化することを目的としています。シミュレーションを使用して金属流動経路を確認し、異なる場所での温度を分析し、鋳物内の欠陥位置を特定し、ランナー設計とマシンパラメータを最適化することで、不良を削減しプロセスを改善することが目的です。 研究の核心: 研究の核心は、MAGMASOFT流動シミュレーションソフトウェアを使用して自動車部品の高圧ダイカストプロセスを分析することでした。主に金属の入口位置とランナー断面積を変えた4つの異なるランナー設計モデルが作成されました。シミュレーションでは、ショットサイクルの3つのフェーズ(S1:低速アプローチ、S2:高速充填、S3:増圧)にわたる溶融金属の金型への乱流充填を分析しました。金属温度、圧力、速度、充填時間、充填率などの主要なパラメータを、様々な場所と段階(モデルごとに18段階を分析)で評価し、4つのランナー設計の性能を比較しました。目標は、充填不足欠陥のリスクを最もよく軽減する設計を特定することでした。シミュレーション結果は、最適な設計(Model-4)に基づいて金型を製造するために使用され、その後、結果を検証するために実験的試行が行われました。 5. 研究方法論 研究設計: 本研究では、シミュレーションに基づく比較研究を行い、その後、実験的検証を行いました。高圧ダイカスト金型用の4つの異なるランナー設計をMAGMASOFTを使用してシミュレーションしました。シミュレーション結果(充填時間、充填率、温度分布)を比較して、充填不足欠陥を最小化するための最適な設計を特定しました。次に、選択された設計(Model-4)に基づいて金型を製造し、実際の不良率を測定してシミュレーション予測を検証するための生産試行を実施しました。 データ収集と分析方法: データ収集には以下が含まれました: 研究トピックと範囲: 本研究は、自動車部品の高圧ダイカスト(HPDC)プロセスに焦点を当てました。主な範囲は、金属流動シミュレーション解析(具体的にはMAGMASOFT)の適用による充填不足欠陥の削減でした。研究には以下が含まれました: 6. 主な結果: 主な結果: 図表リスト: 7.

Read More

By userAluminium-J, automotive-J, Salt Core-JApplications, CAD, Casting Technique, Die casting, High pressure die casting, Microstructure, Review, Salt Core, Sand casting, 금형, 자동차 산업

本稿は、「Journal of Sensor Science and Technology」に掲載された論文「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。 1. 概要: 2. アブストラクト: ソルトコアは、環境問題への解決策として電気自動車部品の鋳造プロセスへの応用が注目されています。しかし、ソルトコアは高圧ダイカストで使用するには機械的強度がまだ低いのが現状です。本研究では、強化材の使用によるKClベースソルトコアの曲げ強度の改善を調査しました。KClおよびNa2CO3粉末を母材とし、ガラス繊維および炭素繊維を強化材として使用しました。炭素繊維およびガラス繊維の含有量が曲げ強度特性に及ぼす影響を調査しました。ここでは、比較的少量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト用の曲げ強度が改善された新しい繊維強化ソルトコア組成物を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線形収縮率、蒸留水中での16.25 g/min.m²の水溶性、0.058%の吸湿率など、改善された特性を示します。 3. はじめに: アルミニウム高圧ダイカスト(HPDC)合金は、高強度、高剛性、良好な成形性、有利な重量比、優れた耐食性により、エレクトロニクスおよび自動車産業分野で広く利用されています。近年、複雑な内部形状と高品質要件を持つ部品を製造するために、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスが提案されています。このプロセスでは、金属凝固後に容易に溶解できる一時的なコアとしてソルト材料を使用し、複雑な内部形状を正確に作成し、より良い表面仕上げを提供します。ソルトコアは、高強度、寸法精度、鋳造除去性、耐湿性、リサイクル性といった利点があります。しかし、ソルトコア材料固有の低い強度、湿度への脆弱性、凝固中の変形、コア除去の難しさなど、量産には依然として限界があります。従来のソルトコアは無機塩(例:KCl、NaCl、CaCO3、Na2CO3、Na2SO4)で構成されており、これらは脆く、補強効果がなく、収縮や亀裂が発生しやすく、強度が低下します。したがって、ソルトコアの機械的強度を高めることが不可欠です。 4. 研究の概要: 研究テーマの背景: ソルトコアは、特に自動車用途において、鋳造部品の複雑な内部形状を作成するためのHPDCでますます重要になっています。しかし、その固有の低い機械的強度は、特にダイカストの高圧下での使用において大きな制限となっています。従来のソルト材料は脆く、亀裂が発生しやすいです。 従来の研究状況: ソルトコアの強度を改善するためのこれまでの取り組みには、充填密度と均一性を高めるための製造プロセスの最適化や、コアの特性を理解するためのシミュレーションの使用などがありました。ホウ酸アルミニウムウィスカー、アルミナ粉末、シリカ粉末などのさまざまな強化材が検討されてきましたが、これらは多くの場合、限定的な強度向上しかもたらさなかったり、溶融塩の流動性に悪影響を及ぼしたりしました。ガラス繊維などの強化繊維はセラミックマトリックス複合材料で有望な結果を示しており、KNO3ベースのソルトコアについて研究され、曲げ強度の向上と吸湿率の低減が実証されています。しかし、繊維含有量が多いと流動性が低下し、鋳造欠陥が発生する可能性があります。 研究の目的: 本研究は、安価なガラス繊維と炭素繊維を強化材として組み込むことにより、KClベースのソルトコアの機械的特性、特に曲げ強度を向上させることを目的としました。この研究では、さまざまな繊維含有量が曲げ強度、線形収縮率、水溶性、吸湿率に及ぼす影響を調査しました。さらに、この研究は、強化メカニズムを理解し、特に超低(0.3 wt%)ガラス繊維含有量で大幅な強度向上を達成するための最適組成を特定するために、走査型電子顕微鏡(SEM)を使用して強化ソルトコアの形態と亀裂微細構造を分析することを目的としました。 研究の核心: 本研究の核心は、さまざまな量のガラス繊維または炭素繊維(0.1 wt%~0.7 wt%)で強化されたKClベースのソルトコア(母材:KCl-60 mol%Na2CO3とMgCl2)の作製です。次に、これらの作製されたソルトコアの機械的および物理的特性を評価するために一連の試験を実施しました。具体的には、曲げ強度、線形収縮率、水溶性、吸湿率を測定しました。ソルトコア、特に未強化サンプルと0.3 wt%ガラス繊維強化サンプルの破断面の微細構造をSEMで分析し、繊維強化の効果を観察しました。 5. 研究方法論 研究デザイン: 本研究では実験的研究デザインを採用しました。強化繊維(ガラスおよび炭素)の組成を変えてソルトコアサンプルを系統的に作製し、その後、これらの強化材の効果を明らかにするために機械的および物理的特性を評価しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました: 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: 本研究は、強化繊維を組み込むことにより、KClベースのソルトコアの機械的特性が大幅に改善されることを実証しました。ガラス繊維と炭素繊維の両方が、亀裂伝播を抑制することにより曲げ強度を向上させるのに有効でした。特に、非常に少量(0.3

Read More

By userAluminium-J, Salt Core-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, High pressure die casting, Mechanical Property, Microstructure, Salt Core, 금형

この紹介資料は、「[韓国鋳造工学会誌]」に掲載された論文「[セラミック溶融コアの微세組織と機械的特性]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本研究は、セラミック粒子の添加による低融点溶融コアの開発に関するものである。高圧ダイカストまたはスクイズキャスティングプロセスにおいて、複雑な内部形状やアンダーカットを必要とする一体型鋳造部品を製造するために、新しい概念の塩コア(salt core)が導入された。セラミック粒子の添加は微細組織の生成を助け、溶融コアの機械的特性を向上させた。高い圧縮強度を有する新しい溶融コア材料の製造のための新技術が確立された。セラミック粒子の添加は溶融コア材料の機械的特性を向上させた。セラミック粒子の割合と機械的強度との間には、60%まで増加する関係が存在した。 3. 序論 (Introduction): ダイカスト法では、メタルコア、コーティングされたシェル(shell)、高融点コアなどが使用されている。これらの方法は、溶湯が浸透したり、コアの強度が弱くて破損したりする現象が起こり、鋳造後の抽出が非常に困難であるという欠点がある。新しい溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520°C程度の低融点化学塩(salt)を基本素材として使用し、セラミック粒子を添加して強度とコア物性を向上させる[1, 2]。これらのコアは、溶融金属が低速/高速で注入されてもコアが破壊されたり、溶融金属がコア内部に浸透したりしないという利点を持つ。これは、熱伝導率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができるため、ダイカストを行っても溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できる。 本研究では、鋳造時に必要な溶融コアの特性を評価した。また、溶融コアの機械的特性を評価しようとした。ダイカスト[3-6]と高圧凝固に該当する溶湯鍛造法(Squeeze casting)は、金型に溶融金属を注入した後、油圧装置を利用して機械的な高圧力を溶湯に加え、定められた金型空間を充填させると同時に50〜200 MPaの加圧下で凝固完了させる鋳造プロセスである[7-13]。このように加圧力が作用する状態で、溶融コアが破壊や崩壊することなく強度を維持しなければならない。新たに開発された溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520℃程度の低融点化学塩(salt)を基本素材として使用する。熱伝達率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができる。したがって、ダイカストプロセスでも溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できるという利点がある。しかし、低融点コアの融点が低いため、製品製造時に複雑な内部が凝固前に溶融する現象が見られる可能性がある。本研究は、このような複雑な形状実現の利点を活かし、溶融コアが溶融する欠点を減らす方策をダイカストプロセスに適用し、適切な溶融コアの製造方法と機械的特性を調査しようとした。低融点化学塩にセラミック粒子の含有量を変化させて強度の変化を分析した。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): ダイカストおよびスクイズキャスティングプロセスでは、鋳造部品に複雑な内部形状やアンダーカットを作成するためにコアが必要となることが多い。従来のコア方式は、破損、溶湯浸透、除去困難などの課題に直面している。低融点塩ベースの溶融コアは潜在的な利点を提供するが、高い鋳造圧に耐える十分な機械的強度と、早期溶融を避けるための熱的安定性が必要である。 従来の研究状況 (Status of previous research): 本論文は、セラミック粒子で強化された新しい概念の塩コアを紹介する。一般的なコア技術が存在し[3-13]、溶融塩の特性が知られているが[1]、この研究は特に高圧ダイカストおよびスクイズキャスティング用途向けに機械的特性を改善するために、低融点塩とセラミック添加剤の新しい組み合わせに焦点を当てている。既存のコアの限界と基本的な低融点塩コアの潜在的な問題点から、強化された材料に関するこの調査が必要とされる。 研究の目的 (Purpose of the study): 本研究の目的は、低融点塩ベースにセラミック粒子を添加することにより、新規な溶融コア材料を開発し評価することである。この研究は、これらの新しい溶融コアの製造技術を確立し、高圧ダイカストおよびスクイズキャスティングへの適合性のために機械的特性(特に圧縮強度)を改善し、添加されたセラミック粒子の量と結果として得られるコア強度との関係を理解することを目的とする。 中核研究 (Core study): 研究の中核は、低融点化学塩ベースに様々な重量パーセント(20 wt.%、40 wt.%、50 wt.%、60 wt.%)のセラミック粒子を混合して溶融コアサンプルを製造することであった。これらの異なるコア組成物の機械的特性、特に室温圧縮強度を測定した。さらに、破断したコア表面の微細組織をSEMを用いて分析し、セラミック粒子の添加がコアの内部構造にどのように影響し、その機械的強度と関連しているかを理解した。 5. 研究方法論 (Research Methodology)

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, AUTOMOTIVE Parts, CAD, Die casting, Efficiency, High pressure die casting, Microstructure, Permanent mold casting, Review, 금형

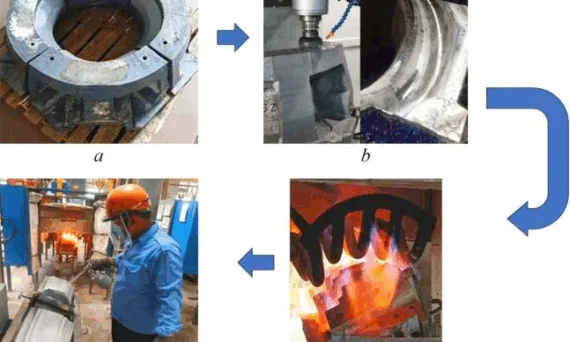

本紹介資料は、「Eastern-European Journal of Enterprise Technologies」によって発行された論文「Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials」に基づいています。 1. 概要: 2. アブストラクト: 金型ディスク自動車用途において、FCD550材をSKD6材に置換することにより、サイドダイの熱衝撃耐性を向上させた。主な課題は、生産プロセスの加速によって誘発される熱衝撃によるサイドダイの亀裂であり、これが生産停止や大量の顧客注文への未達につながっていた。本研究は、FCD550よりも熱衝撃によく耐える材料を特定し、それによってサイドダイの耐久性と製造プロセスの全体的な生産性を向上させることを目的とする。研究には、直接生産実験、FCD550およびSKD6材料の分析、ダイ特性の評価、材料変更前後の最終製品属性の評価が含まれた。実験室試験および機械設定トライアルを実施し、生産プロセスを変化させて結果を評価した。結果は、SKD6が金型ディスク自動車用途においてFCD550よりも熱衝撃に対して著しく耐性があることを示している。本研究では、データシートを用いてサイドダイ材料の強度を比較し、既存の冷却条件下で設定パラメータを調整した。実験では、標準温度を520–545 °Cから532–538 °Cに変更し、ソーク時間(soaking time)を最低270–540秒から332秒に短縮した。これにより、ソーク時間が69秒から46秒に、エージング時間(aging time)が190秒から180秒に短縮され、7台の機械全体での鋳造生産性が28日あたり194,870個から213,311個に増加し、サイドダイの亀裂なしに28日あたり200,000個という顧客の要求を満たした。TSD5605G規格に従った5つの製品サンプルの耐久性試験により、品質が顧客仕様を満たしていることが確認された。 3. 序論: 自動車部品製造における材料の熱衝撃耐性の研究は、特に車両が高度化し、厳しい条件に耐える部品への要求が高まる中で、その重要性は非常に大きい[1]。これらの重要な部品の中でも、ディスク自動車ホイールは、大きな荷重と繰り返しの応力に耐える中心的な役割を担っている[2]。その完全性を確保することは、車両性能だけでなく、安全基準の遵守にも不可欠である。製造会社は、高い販売注文と生産性向上の必要性に応えるため、製品品質を維持しながら生産プロセスを最適化するという課題に直面している。しかし、この効率追求は、製造プロセスにおけるサイドダイの亀裂発生に見られるように、意図せずに新たな課題を引き起こす可能性がある。顧客の要求を満たすことを目的とした生産方法の加速は、サイドダイ領域内で熱衝撃問題を引き起こし、亀裂や製品品質の低下を招いている[3]。これらの課題に対処するためには、熱衝撃を理解することが最も重要である。急激な温度変化は材料に機械的応力を誘発し、構造破壊につながる可能性がある[4]。したがって、サイドダイのような金型材料の熱衝撃耐性を向上させることは、生産能力を強化し、製品の完全性を維持するために不可欠である。本研究では、従来のFCD550材料と、向上した熱衝撃耐性を含む有望な特性を持つSKD6合金を比較することにより、サイドダイの熱衝撃耐性を向上させる方法を調査し、製造効率と部品の耐久性を改善することを目指す。 4. 研究概要: 研究テーマの背景: 自動車ホイールディスクのような自動車部品には、高い耐久性と動作応力に対する耐性が求められる。生産要求の増加は、製造プロセスの加速を必要とするが、これがダイカスト金型、特にサイドダイ領域において熱衝撃を引き起こし、亀裂や生産停止につながる可能性がある[3]。本研究の対象は、自動車ホイールディスク製品の生産に使用されるサイドダイの熱衝撃耐性である。 先行研究の状況: 先行研究では、ダイ材料における微小亀裂や関連現象[5]が特定され、熱伝導率[6]、焼戻し効果[7]、熱応力モデリング[10]などの側面が調査されてきた。しかし、加速された鋳造プロセスにおける熱衝撃によって直接引き起こされる亀裂という特定の問題は、大部分が未解決のままであった[9, 10]。SKD6鋼の特性(高熱動作性、良好な靭性、耐侵食性)は知られているが[10, 11, 12]、この特定の用途においてFCD550と比較して熱衝撃を緩和する潜在能力は評価が必要であった。 研究目的: 本研究の目的は、PSD3Kディスク自動車ホイールタイプ製品の生産において、サイドダイの熱衝撃耐性を向上させ、それによって製品の完全性と品質を維持しながら製造プロセスを加速することである。目的は以下の通りであった: 研究の核心: 本研究は、ディスク自動車ホイール鋳造用のサイドダイ用途におけるFCD550とSKD6材料の比較分析を行った。材料選定は、熱衝撃耐性に関連する特性(硬度、組成、特にバナジウム含有量)に焦点を当てた標準データシート(表1-4)の比較に基づいて行われた。SKD6が選定された。SKD6を用いてサイドダイを製作し(図1、図2)、その化学組成を検証した(表5)。冷却システムのコンセプトを視覚化した(図3)。ダイカストマシンを用いて実験的トライアルを実施し、FCD550とSKD6サイドダイの性能を比較した。初期トライアルでは既存の設定を使用し、その後SKD6ダイ用にパラメータ(温度、ソーク/エージング時間)を最適化した(表6、図8)。性能は、ダイと製品の目視検査、硬さ試験(図6)、微細構造分析(図5)、気孔率シミュレーション(図7)、サイクルタイム測定、およびTSD5605G規格に従った最終製品品質試験を通じて評価された。 5. 研究方法 研究デザイン: 本研究では比較実験デザインを採用した。以下の内容を含む: データ収集・分析方法: 研究対象と範囲: 本研究は、自動車ディスクホイール(PSD3Kタイプ)の高圧ダイカストに使用されるサイドダイの熱衝撃耐性向上に特化して焦点を当てた。範囲は以下を含む: 6.

Read More

By userAluminium-J, automotive-J, Copper-J, Technical Data-Jaluminum alloy, aluminum alloys, CAD, Computer simulation, Die casting, Efficiency, High pressure die casting, 金型, 금형, 해석

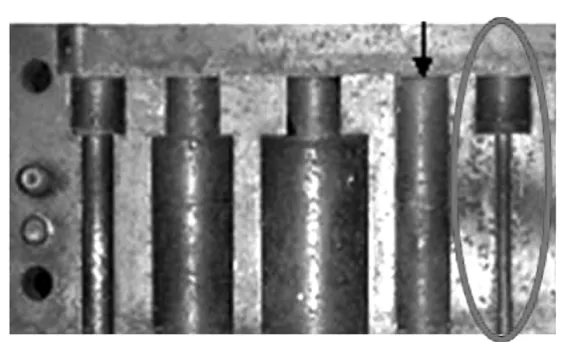

この紹介論文は、「韓国産学技術学会論文誌」によって発行された論文「誘導電動機回転子のダイカスト時における品質評価」に基づいています。 1. 概要 (Overview): 2. 抄録 (Abstract): 本研究では、産業現場で広く使用されている小型誘導電動機の回転子を生産工場でダイカスト(die casting)で製作する際のrotor core castの品質を評価するために、鋳造解析専用プログラムを用いて数値解析を行い、その結果を実験結果と比較して次のような結論を得た。第一に、誘導電動機回転子の高圧ダイカスト時に高速で射出されたアルミニウム溶湯の充填様相を経時的に評価した結果、溶湯は下部end ring部を先に充填し、水平に移動して上部end ring、core slot部を充填し、最終的にcore slot部で充填が完了する。第二に、mould内部での溶湯の充填様相を見ると、上部end ring、core slot部よりも下部end ring部で溶湯の流動による渦流が発生し、欠陥発生が予測され、現場の実験結果から下部end ring部の断面で大小多数の欠陥が発見された。第三に、ダイカスト作業で良好な品質の回転子を製作するためには、cast形状の変更や作業条件などの追加研究が必要であり、これについては今後報告する予定である。 3. 緒言 (Introduction): 誘導電動機は、産業現場で機械動力を生成するために広く使用されている。回転子(rotor)は、中心軸を中心に回転する部品である。誘導電動機用の回転子は、容量や使用目的に応じて種類が多様であり、しばしばrotor coreのslot部分に溶融アルミニウムを高圧のダイカスト(die casting)法で短時間で充填して製作される[1]。特に出力の低い小型誘導電動機の回転子は、生産工場でside gate typeのdie casting作業で製作されている。最近、cast品質に問題が発生していると現場から報告されており、これは電気効率の低下や高速回転時のunbalancing問題による騒音発生、追加の修正作業の必要性など、生産性向上の妨げとなっている。本研究は、現在のダイカスト作業条件下でのrotor end ring部分の品質を、解析的手法と実験的手法を用いて評価することを目的とする。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 小型誘導電動機の回転子は、一般的にダイカスト工程で製造される。しかし、鋳造されたアルミニウム部品の品質問題が懸念されており、これはモーターの性能(効率、騒音、不均衡による振動)に影響を与える可能性がある。 先行研究の状況 (Status of previous research): 本論文は、ダイカストの一般的な内容[1]と高圧ダイカストにおける欠陥発生[2-4]を認識している。特定の応用分野である小型誘導電動機回転子のダイカストで報告されている問題を強調し、現在の生産条件下での品質に関する集中的な調査の必要性を示唆している。 研究目的 (Purpose of the study): ダイカストで生産される小型誘導電動機回転子の鋳造品質を評価すること。具体的には、工程中の溶融アルミニウムの充填パターンを調査し、数値解析と実験的検証を通じてrotor

Read More

By userAluminium-J, automotive-J, Salt Core-J, Technical Data-Jaluminum alloy, aluminum alloys, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Magnesium alloys, Microstructure, Salt Core, STEP, 금형

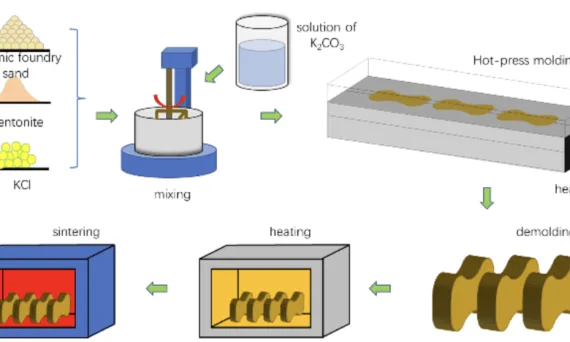

この紹介資料は、「[ARCHIVES of FOUNDRY ENGINEERING]」に掲載された論文「[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 多種多様な水溶性中子は、内部にキャビティ、湾曲した流路、アンダーカットを持つ中空複合鋳物の成形に広く用いられている。中でも、無機塩の水溶液をバインダーとして添加して作られた中子は、水に対する溶解性に優れている。しかし、優れた崩壊性は、しばしば低い耐吸湿性を伴う。本研究では、砂、ベントナイト、複合塩の中子砂混合物をホットプレスおよび焼結することにより、適度な強度と耐吸湿性を備えた水溶性中子を調製し、T字管(tee tube)試験片を鋳造した。実験結果によると、KCl-K2CO3をバインダーとする中子は0.9 MPa以上の強度が得られ、相対湿度80±5%で6時間保持しても0.3 MPaを維持した。その後の焼結プロセスにより、ホットプレスされた中子の耐吸湿性を大幅に向上させることができた(相対湿度85±5%で24時間保管後0.6 MPa)。後処理によって調製された水溶性中子は、滑らかな内面を持ち気孔欠陥のないT字管鋳物を鋳造するために使用でき、中子の除去も容易であった。 3. 緒言 (Introduction): 水溶性中子は、鋳物の内面を形成するために、水溶性の塩を主原料[1-4]またはバインダー[5-7]として作られる部品である。その優れた水溶性の崩壊性と環境適合性により、特に自動車、衛生陶器、その他の製品の軽量化および一体化プロセスにおいて、複雑なキャビティや湾曲した流路を持つ鋳物を製造するための高圧ダイカスト法やその他の鋳造法(重力、低圧)で広く使用されている[8-11]。一般に、ダイカスト用の水溶性中子には高い強度が要求されるため、主に塩溶融物を鋳造する方法で作られる。しかし、溶湯の衝撃がはるかに小さい重力鋳造や低圧鋳造には、比較的低い強度の中子が適しており、加圧焼結やバインダー結合プロセスなど、さまざまな材料やプロセスを用いて水溶性中子を形成することができる。しかし、K2CO3結合中子[14]のように崩壊性に優れた多くの水溶性中子は、湿度の高い環境下での吸湿性のために直接使用することができず、その広範な応用が制限されている[15]。KClをバインダーとして使用すると耐湿性は向上するが、溶解度が比較的低いため、より多くの水分を導入する必要があり、強度が低下したり、成形が困難になったりする可能性がある。本稿では、K2CO3の高い強度とKClの良好な耐湿性を活用することを目的として、低温でのホットプレス後に比較的高温で焼結するプロセスにより、KCl-K2CO3複合塩バインダーシステムを用いた水溶性砂中子の開発を探求する。 4. 研究の概要: 研究テーマの背景: 水溶性中子は、複雑な内部形状(キャビティ、流路、アンダーカット)を持つ中空鋳物の製造に不可欠である。その主な利点は、水中での優れた崩壊性と環境適合性であり、様々な産業における軽量化用途に適している。しかし、一般的な課題は、良好な崩壊性と、保管および取り扱い中の吸湿に対する十分な耐性とのバランスをとることである。 従来の研究状況: 従来の研究では、様々なタイプの水溶性中子が検討されてきた: 研究目的: 本研究の目的は、2段階プロセス(低温ホットプレス後の高温焼結)を用いてKCl-K2CO3複合塩バインダーを使用した水溶性砂中子を開発することであった。目標は、単純なホットプレス中子と比較して大幅に改善された耐吸湿性を持ちながら、鋳造後に容易に除去できるよう良好な水溶性崩壊性を維持する、適度な強度の中子を得ることであった。 中核研究内容: 本研究は、シリカ砂、ベントナイト、およびKClとK2CO3の複合バインダーを使用して水溶性砂中子を製造することを含んでいた。プロセスは、混合物をホットプレスした後、焼結ステップを経た。研究では、様々なパラメータが中子特性に及ぼす影響を体系的に調査した: 5. 研究方法論 研究設計: 本研究では実験的アプローチを採用した。水溶性砂中子サンプル(「8」字型ドッグボーン形状)を、ホットプレス法に続いて焼結プロセスを用いて作製した。バインダー組成(KCl/K2CO3比率)、バインダー量、ベントナイト含有量、加熱温度/時間、焼結温度/時間などの主要なパラメータを体系的に変化させた。得られた中子の特性を測定し、分析した。最後に、実際の応用における中子の性能を検証するために鋳造試験を実施した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、ホットプレス焼結プロセスを用いたKCl-K2CO3複合塩システムで結合された水溶性中子の開発と特性評価に焦点を当てた。範囲には以下が含まれる: 6. 主要な結果: 主要な結果: 図の名称リスト (Figure Name List): 7.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Microstructure, Salt Core, thermophysical properties

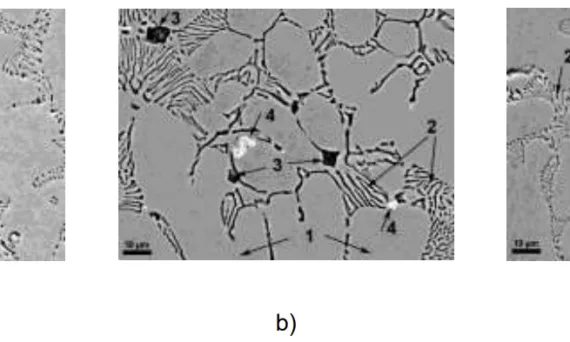

この紹介資料は、「[Journal/academic society of publication]」によって発行された論文「DESIGN OF A NEW CASTING ALLOYS CONTAINING LI OR TI+ZR AND OPTIMIZATION OF ITS HEAT TREATMENT」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本論文では、Al-Mg-Si系合金をベースに、Li添加による析出強化効果と、Ti+Zr添加による固溶体飽和および結晶粒微細化効果を目的とした新しい鋳造合金の設計を提案しました。AlMg5Si2Mn合金に1.0 wt.% Liを添加した合金、および0.1 wt.% Ti+0.1 wt.% Zrを添加した合金の永久鋳型鋳造による鋳放しおよび熱処理後の組織を、示差走査熱量測定(DSC)、微小硬さ測定、走査電子顕微鏡(SEM)、透過電子顕微鏡(TEM)、エネルギー分散型X線分析(EDS)を用いて調査しました。これらの合金の機械的特性は、最新の自動ボール圧痕(Automated Ball Indentation, ABI)法を用いて調査しました。この方法は標準引張試験と良好な一致を示し、試験された合金の硬さ、降伏応力、弾性係数を決定することが可能です。Liの添加は(Al)+(Mg2Si)共晶ラメラを薄くし、ラメラ間隔を大きくする改質効果を引き起こすことが観察されました。Ti+Zrの添加は共晶形態を変えませんが、α-Alデンドライトのサイズを強く減少させ、また初晶Mg2Si結晶の核生成粒子を生成します。研究対象合金を570℃で均質化処理するとMg2Siラメラが分解し、このプロセスは30分で板状ラメラを微細な球状に変態させます。LiおよびTi+Zr含有合金の両方で、硬さおよび微小硬さが同時に低下することが確認されました。さらなる加熱は硬さに顕著な変化をもたらしません。人工時効は硬さおよび微小硬さの増加につながります。得られた結果は、AlMg5Si2Mnの熱処理が、LiおよびTi+Zrによる析出硬化および固溶強化効果を助け、その機械的特性を改善することを示しました。 3. 緒言 (Introduction): 自動車および航空宇宙産業は、年々、軽量構造物製造のための新しい合金開発に強い関心を示しています。この文脈において、Al-Mg-Si系合金は、展伸材合金(6061, 6005など)を用いたシートや押出部品の製造、およびAlMg5Si2Mn合金を用いた薄肉鋳造のための有望な候補と考えられています。今日、Al-Mg-Si鋳造合金は、良好な耐食性、溶接性、高い表面仕上げ、そして特に良好な機械的特性を有することが確立されています。AlMg5Si2Mn合金への追加合金元素添加および熱処理を考慮すると、Cu, Zn, Cr, Ti, Zr, Sc+Zr, Liの添加および熱処理による機械的特性改善の可能性に関するデータは、かなり限定的であり、議論の余地があります[1-4]。Lenczowski[1]によると、T5状態のSc+Zr含有AlMg3Si1は、室温で270 MPa、250°Cで265 MPaの極限引張強さ(UTS)を示します。Petkowらの研究[2]からは、永久鋳型で鋳造されたAlMg5Si2Mn合金は、T6処理後に引張強さおよび極限引張強さがわずかに増加するものの、F調質状態で約2.5%であった破断伸びが人工時効後には1.4%に劇的に低下することがわかります。著者らのデータおよび文献情報[5]などによると、商用A356 T6のUTSは最大300 MPa、破断伸びは6.0%に達する可能性があります。A356に匹敵するのは永久鋳型鋳造AlMg5Si2Mn[6]であり、その極限引張強さは255~298 MPaの範囲で変動し、伸びは1.2~3.2%の範囲です。この伸びは、高圧ダイカスト(HPDC)されたAlMg5Si2Mn+0.2 wt.% Ti合金よりも一桁低く、この合金は鋳放し状態で15%に達することがあります[3]。Al-Mg-Si合金は時効硬化型合金のグループに属し、必要な特性の組み合わせを達成するために熱処理できることが知られています。しかし、最適な溶体化処理温度と時間、および人工時効の温度と時間はまだ確立されていません。熱処理と同様に、例えばLiやTi+Zrなどの元素をAlMg5Si2Mn合金に追加添加することが、組織形成と特性に及ぼす影響は、まだ十分に検討されていません。Fridlyanderらの初期の研究[7]からは、Al-CuまたはAl-Mg合金へのLi添加が、密度を低下させると同時に特性を大幅に向上させることができることは明らかです。近年、Al-Cu-LiおよびAl-Mg-Li展伸材合金の開発が大きく進展しました。しかし、まだ設計されたLi含有鋳造合金はありません。Li含有鋳造合金を設計するために、AlMg5Si2Mn鋳造合金をベース材料として使用することが提案されました。このアイデアは、AlMg5Si2Mn合金中のα-Al固溶体の組成が2.4 wt.% Mg、(0.3 –

Read More