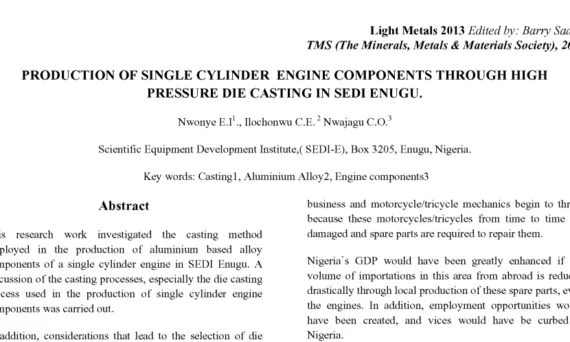

理論から生産まで:エンジン部品向け高圧ダイカストの実践的ガイド 本技術概要は、Nwonye E.I.、Ilochonwu C.E.、Nwajagu C.O.が執筆し、TMS(The Minerals, Metals & Materials Society)のLight Metals 2013(2013年)に掲載された学術論文「PRODUCTION OF SINGLE CYLINDER ENGINE COMPONENTS THROUGH HIGH PRESSURE DIE CASTING IN SEDI ENUGU」に基づいています。この内容は、CASTMANの専門家がHPDC(高圧ダイカスト)の専門家向けに要約・分析したものです。 キーワード 要旨 (Executive Summary) 課題:この研究がHPDC専門家にとって重要な理由 多くの開発途上国において、単気筒エンジンは日常生活を支える原動力であり、交通手段や発電を担っています。論文の「序論」で述べられているように、これらのエンジン部品に対する絶え間ない需要は大量の輸入につながり、国家のGDPに負担をかけています。 エンジニアや製造業者にとって、これは挑戦であると同時に機会でもあります。挑戦とは、輸入品と競争できる高品質で信頼性の高い部品を生産可能な現地製造基盤を確立することです。機会とは、この巨大な市場を獲得し、雇用を創出し、自国の技術成長を促進することにあります。本研究は、この目標を達成するための鍵となる技術として高圧ダイカスト(HPDC)の活用を探ることで、この問題に正面から取り組んでいます。 アプローチ:方法論の分析 現地生産の実現可能性を証明するため、研究者たちはエヌグの科学機器開発研究所(SEDI-E)で実施された全製造ワークフローを記録しました。論文は、複雑な形状、優れた表面品質、高い寸法一貫性を持つ部品を生産する能力から、砂型鋳造のような他の方法よりもHPDCが選ばれた理由を体系的に概説しています(Ref. [1])。 論文で詳述されている方法論は以下の通りです。 画期的な成果:主要な発見とデータ この論文は、単一の実験結果というよりも、成功した実施事例を包括的に示す研究に近いです。主要な発見は、同様の部品を生産しようとするすべての施設にとって実践的なガイドとなります。 HPDC製品への実践的示唆 この論文は特定の国の状況に焦点を当てていますが、その発見は世界中のHPDCオペレーションに普遍的な洞察を提供します。 論文詳細 PRODUCTION OF SINGLE CYLINDER ENGINE COMPONENTS THROUGH HIGH PRESSURE DIE CASTING IN SEDI ENUGU.

Read More

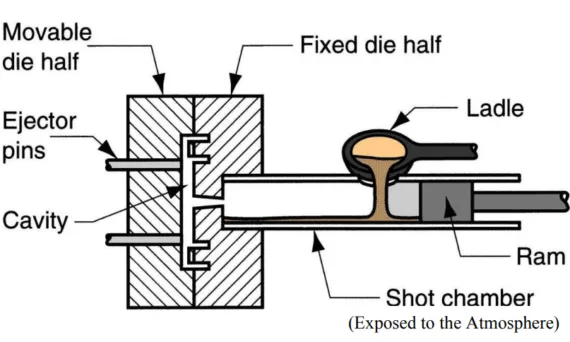

google AI 07/01/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , ANOVA , CAD , Die casting , High pressure die casting , Magnesium alloys , STEP , 金型 高整合性ダイカストにおけるプロセス・金型設計:アルミニウム・マグネシウム合金の鋳造欠陥を克服する 本テクニカルブリーフは、Varun Nandakumar氏が2014年にオハイオ州立大学大学院に提出した修士論文「Process and Tool Design for the High Integrity Die Casting of Aluminum and Magnesium Alloys」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 自動車業界では、燃費向上と排出ガス規制の強化という大きな流れの中で、車体の軽量化が最重要課題の一つとなっています。このため、従来の鉄鋼部品をアルミニウムやマグネシウムといった軽量合金に置き換える動きが加速しています。しかし、これらの軽量合金を構造部品に適用する際、製造プロセスが大きな壁となります。 特に、高い生産性を誇るHPDCは、そのプロセス特性上、溶融金属が高速で金型キャビティに射出されるため、空気の巻き込みや、アルミニウム溶湯に溶け込んだ水素ガスに起因する鋳巣(ポロシティ)の発生が避けられませんでした(Figure 11)。これらの内部欠陥は、部品の機械的特性(特に伸び)を著しく低下させ、熱処理時に「膨れ」を引き起こす原因となるため、HPDC製の部品はこれまで、高い強度や延性が求められる安全・構造部品への採用が見送られてきました。 本研究は、この根本的な課題に正面から取り組み、「どうすれば従来のHPDCプロセスで、構造部品に求められる高い品質(高整合性)を達成できるか」という問いに答えることを目指しています。 アプローチ:研究手法の解明 本研究では、高整合性鋳造を実現するために、鋳巣の2大要因である「溶存水素」と「巻き込み空気」をそれぞれターゲットとした、包括的なアプローチを採用しました。 ブレークスルー:主要な研究結果とデータ 本研究により、高整合性ダイカスト部品の製造に向けた、具体的かつ実践的な知見が得られました。 HPDC製品への実践的な示唆 本研究の成果は、理論に留まらず、実際の製造現場に直接応用できる多くのヒントを提供します。 論文詳細 Process and Tool Design for the High Integrity Die Casting of Aluminum and Magnesium Alloys 1. 概要: 2. 要旨: 現代の自動車における高効率化と低排出ガス化の要求は、従来の鉄鋼部品をアルミニウムやマグネシウムのような軽合金に置き換える大きな需要を生み出しています。これらの多くは構造的な荷重を受ける部品です。通常、これは従来のハイプレッシャーダイカスト(HPDC)のようなプロセスが、固有の空気および水素巻き込み問題のために参入できないことを意味していました。しかし、従来プロセスの品質管理を全体的に向上させることで、構造用途に使用可能な高整合性部品を製造することが可能です。本論文では、アルミニウムおよびマグネシウム合金用の高整合性鋳造品を製造可能にするために、従来のHPDCプロセスを改善するいくつかの手法を記述し、テストします。高品質な溶湯を得るための手法が研究され、ロータリー脱ガス装置が同様のアルミニウム合金の2つの実験試行に使用されます。同様に、既存の設備に真空を統合する手法が研究され、チルブロックを備えた真空アシストシステムの金型部分が完全に設計されます。チルブロックの設計は、統合システム工学研究室で利用可能なMAGMAおよびANSYSシミュレーションツールを使用してゼロから行われます。設計パラメータの変更効果を理解するために実験計画が完了します。最後に、最適な設計が3D CADソフトウェアで完成され、その後、自社で製造されます。 3. 緒言: ハイプレッシャーダイカスト(HPDC)は、溶融金属を精密に加工された鋼鉄の金型に射出し、凝固が完了するまで圧力を維持するプロセスです。このプロセスは「原材料から完成品までの最短距離」と呼ばれてきました。HPDCを他の鋳造プロセスと区別する主な要因は、射出される金属の圧力と速度です(Figure

Read More

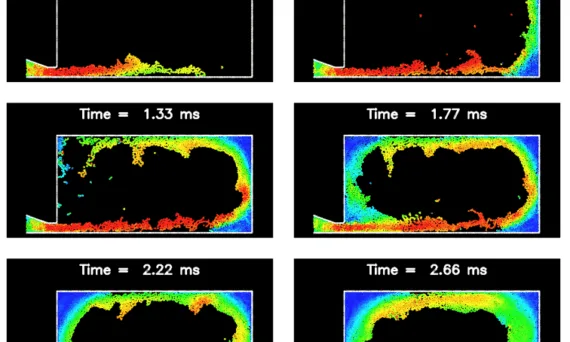

user 06/30/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Die Casting Congress , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , 금형 , 자동차 산업 この紹介論文は、「CSIRO Mathematical and Information Sciences, Victoria, Australia.」によって発行された論文「Modelling the High Pressure Die Casting Process Using SPH」に基づいています。 1. 概要: 2. 抄録: 本論文では、このCAST資金提供プロジェクトの過去4年間にわたるHPDCのSPHモデリングの進捗状況をレビューします。2次元の単純な金型の充填の初期の例は、流れパターンの複雑さ、特に自由表面挙動と分裂の役割を示しています。これらの単純な金型の充填における熱伝達の組み込みの影響、特に金型内部の熱境界条件の影響と金型自体への結合伝導モデリングの重要性が示されています。SPH予測の精度を実証するために、水アナログ実験を用いた2つの検証例が示されています。3Dへのモデリングの拡張と、複雑な3次元金型形状を表現するために使用される方法論について説明します。現実的な工業部品の充填をモデル化するためのこのSPHシステムの使用が提示されます。金型充填順序の重要性、および角部や緩やかに湾曲した表面からの流れの剥離の役割が示されています。表面の断片化の程度、液滴形成、およびボイドの強い過渡的な性質も示されています。最後に、実際の自動車用ピストンヘッドのランナー、ゲート、および金型の充填が示され、このような大規模計算に固有の困難について議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、特に自動車産業におけるトランスミッションハウジング、ピストンヘッド、ギアボックス部品などの大量生産、低コスト部品の製造にとって重要なプロセスです。このプロセスでは、液体金属(一般的にはアルミニウム合金)が高速(約50~100 m/s)かつ非常に高い圧力で複雑なゲートおよびランナーシステムを通って金型に射出されます。金型の幾何学的複雑さは、著しい自由表面の断片化を伴う強力な三次元流体流動をもたらします。最小限の巻き込みボイドを持つ均質な鋳造部品を形成するためには、金型の様々な部分が充填される順序とガス出口の位置が重要です。これは、ゲーティングシステムの設計と金型の幾何形状によって決定されます。 製品品質とプロセス生産性の両方の改善は、改良された金型設計を通じて達成できます。これには、金型充填のより効果的な制御と金型熱性能の開発が含まれます。数値シミュレーションは、さまざまな金型設計と充填プロセスの有効性を研究するための強力かつ費用効果の高い方法を提供します。 4. 研究の概要: 研究トピックの背景: HPDCは、溶融金属を高速・高圧で複雑な金型に射出することを特徴とする重要な工業プロセスです。複雑な流動パターン、自由表面の断片化、およびボイド巻き込みの可能性は、高品質な鋳物の実現に大きな課題をもたらします。金型充填プロセスを理解し制御することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 界面流をモデル化するためのオイラー法として、マーカーアンドセル(MAC)法やVOF(Volume of Fluid)法が用いられてきました。これらの手法の基本的な背景は、HwangとStoehr(1988)によるASM Metals HandbookやKotheら(1998)によって提示されています。VOF法は、MAGMAsoftやFlow-3Dなどのいくつかの商用ソフトウェアパッケージで使用されており、依然として金型充填シミュレーションで最も一般的で広く使用されている方法です。しかし、これらの手法は、複雑な界面現象の断片化や合体、数値拡散に課題を抱えることがあります。SPH(Smoothed Particle Hydrodynamics)は、流体を表現するために粒子のみを使用する特殊な数値手法であり、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。SPHは、複雑な自由表面や材料界面の挙動(断片化を含む)を容易かつ自然にモデル化でき、ラグランジュフレームワークは運動量支配の流れを非常によく処理し、多相、状態方程式、凝固などの複雑な物理現象を容易に実装できるという利点があります。Clearyら(2000)およびHaとCleary(2000)による最近の研究では、2次元における高圧ダイカストへのSPHの適用と、これらのSPH結果と水アナログ実験との良好な比較が報告されています。 研究の目的: 本稿では、SPHを用いた高圧ダイカストプロセスのモデリングにおいてなされた進捗をレビューし、実際のHPDC例における詳細な流体流動のシミュレーションに関する新しい結果を提示します。 核心研究: 本研究は、HPDCシミュレーションのためのSPH法の適用と開発に焦点を当てています。これには以下が含まれます。 5. 研究方法論 研究設計: 本研究では、流体流動をシミュレーションするための特殊な数値手法であるSPH(Smoothed Particle Hydrodynamics)を採用しています。SPHは、流体を表現するために粒子のみを使用し、これらは流体方程式が解かれる計算フレームワークです。SPHは複雑な流れを自動的に追跡し、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。材料は固定グリッドやメッシュではなく、自由に動き回る粒子によって近似されます。支配的な偏微分方程式は、これらの粒子の運動方程式に変換されます。 データ収集および分析方法: SPHの定式化には以下が含まれます。 様々なシナリオでシミュレーションが実施され、結果は速度、温度、または粘性によって色分けされた粒子プロット、および3D流れの場合はレンダリングされた表面メッシュを通じて可視化されました。検証のため、SPHの結果は水アナログ実験の実験データと比較されました。 研究トピックと範囲: 本研究はHPDCモデリングのいくつかの側面をカバーしています。 6. 主な結果: 主な結果:

Read More

user 06/24/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , High pressure die casting , Salt Core , STEP 本稿は、「Preprint submitted to Elsevier」により発行された論文「On determining the critical velocity in the high-pressure die casting machine’s shot sleeve using CFD」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカストにおけるピストン運動の低速段階での臨界プランジャ速度と、それをオープンソースソフトウェアを用いたCFD法でどのように決定できるかを調査します。溶湯-空気系は、空気を圧縮性完全気体として扱うオイラー的なvolume-of-fluidアプローチによりモデル化されます。乱流は、Menter SST k-ωモデルを用いたRANSアプローチにより扱われます。メッシュ移動に関する2つの異なる戦略が提示され、互いに比較されます。ソルバーは、解析モデルおよび実験データにより検証されます。次に、2Dメッシュを用いて最適速度を決定する方法が提示されます。第二段階として、これらの結果が実際の3D形状から得られた結果や、ダイのインゲートシステムのシミュレーション結果とどのように一致するかが議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品など、大量生産かつ低コストの自動車部品を製造するための重要なプロセスです [1-4]。一般的にアルミニウムまたはマグネシウムである液体金属は、ショットスリーブチャンバーに注入され、さらに複雑なゲートおよびランナーシステムを介して、通常50~100 ms⁻¹の高速で、最大100 MPaの非常に高い圧力下でダイに射出されます。通常の高圧ダイカストプロセスは、一般的に3つの段階で構成されます。これらの段階を次の図に示します(figure 1はこれらの段階を示しています。左から右へ:予備充填、ダイ充填(ショット)、保圧)。本稿の内容は、最初の段階のプロセスを中心に展開されます。 このプロセスの1つの側面は、高圧ダイカストマシンのショットスリーブ内で起こる流動プロセスです。ピストン径、チャンバー内の溶湯高さ、チャンバー長の各組み合わせに対して、解析的に[5, 6]または実験的に[7]決定できる臨界速度が正確に1つ存在します。Fauraらは、その速度に到達するための最適な加速度パラメータも定義しました[6]。健全な鋳造プロセスを達成するためには、プランジャ速度とその加速度プロファイルを慎重に選択する必要があります。Figure 2はこの主張を示しています。右の図では、プランジャはシステムの臨界速度以下で動作しています。空気と溶湯の界面、すなわち波はプランジャから分離し、チャンバー内部を自由に伝播します。これは、最終的な溶湯前面の背後に空気を巻き込み、鋳物内部に欠陥を生じさせる可能性があるため、避けるべきです。 2つの極端なケースをfigure 3にさらに示します。Figure 3(a)は、プランジャ速度が、チャンバー内で蓄積する波が自然に伝播しようとする速度よりもはるかに遅いプロセス設定を示しています。Figure 3(b)はもう一方の極端なケースを示しています。ここでは、プランジャが速すぎます。溶湯はプランジャの前面で、伝播する波が溶湯-プランジャ界面から材料を運び去ることができるよりもはるかに速く蓄積します。その結果、溶湯と空気の界面が円形チャンバーの天井に当たるとすぐに波が砕けます。 これらの図は、各溶湯高さとショットスリーブ径の組み合わせに対して、見つけなければならない適切な速度が1つだけであることを示しています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスには、プランジャがショットスリーブを通して溶融金属を押し出す重要な第一段階が含まれます。この「低速段階」におけるプランジャ速度は、空気の巻き込みと最終的な鋳造品質に大きく影響します。「臨界速度」、すなわち最適なプランジャ速度を決定することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 先行研究には、ショットスリーブ内の臨界速度と波のダイナミクスを決定するための解析モデル[5, 6]、この速度を測定した実験的研究[7]、およびGarber [29]による最適速度と充填度に関する研究が含まれます。KortiとAboudi [21]によるものなど、CFDシミュレーションも溶湯/空気界面のダイナミクス研究に使用されてきました。 研究の目的: 本稿は、オープンソースソフトウェア(OpenFOAM)を用いたCFD法により、HPDCの低速段階における臨界プランジャ速度を調査することを目的としています。目的は以下の通りです。 中核的研究: 本研究の中核は以下の通りです。 5. 研究方法論

Read More

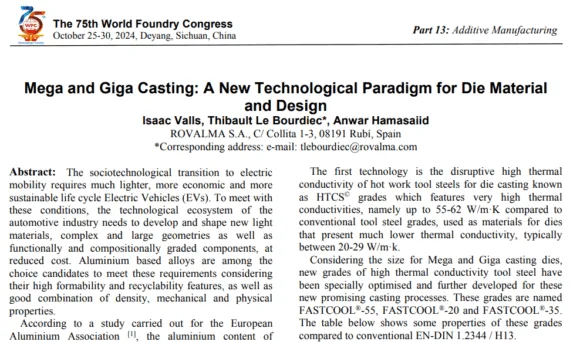

user 06/23/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , conformal cooling , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 자동차 , 자동차 산업 本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

user 06/22/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Microstructure , Quality Control , Review , STEP , 금형 本稿は、「クイーンズランド大学」より発行された論文「Mechanisms of Leaker Formation in Aluminium High Pressure Die Casting」に基づいています。 1. 概要: 2. 抄録: 本報告書では、一般的および特定のアルミニウム高圧ダイカストにおけるリーカー形成メカニズムの理解を深めます。この理解はいくつかの段階を経て展開されます。 既発表の研究のレビューにより、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定します。さらに、これらの各欠陥とそれらが鋳物の耐圧性に与える影響を理解するために、文献のレビューに焦点を当てます。レビューされた欠陥は、コールドフレーク、コールドシャット、ドラッグマーク、ガス気孔、酸化膜、介在物、表面層を除去または損傷させる二次作業、収縮気孔、焼付き、および表面割れです。この情報は、特定の鋳物におけるリーカーの「根本原因」の特定を支援する「フォールトツリー」を形成するために編集されます。 次に、自動車用ウォーターインレット鋳物の観察を用いて、特定の例におけるリーカーの可能性のある根本原因を特定します。リーカーの根本原因となる可能性のある欠陥として、コールドシャット、ガス気孔、収縮気孔、揮発性流体による表面気孔、ドラッグマーク、および表面割れが見つかりました。鋳物の重要領域の機械加工も、リーカー形成の可能性を高めるように見えました。 これらの欠陥の中で、コールドシャットがリーカーの最も重要な根本原因であるように見えました。コールドシャットおよびリーカーの発生に対するプロセスパラメータの影響を分析するために、金型および溶湯温度を操作してリーカーの発生を増加させる構造化された試験が実施されました。結果は、コールドシャットの発生および程度とリーカーの発生との間に強い関連性があることを示しています。さらに、結果は金型温度とリーカーの発生との間の関連性を示しています。 最後に、自動車用ウォーターインレット鋳物におけるリーカーの発生を低減するための多くの戦略が提案され、可能性のあるさらなる調査についての提案がなされています。 3. はじめに: 本文書は、Stephen Thompson氏の1998年の修士論文「アルミニウム高圧ダイカストにおけるリーカー欠陥の形成メカニズム」で提示された主要な調査結果と方法論を要約したものです。原著は、自動車用ウォーターインレット鋳物を特定のケーススタディとして、アルミニウム高圧ダイカストで「リーカー」欠陥が発生する理由について包括的な調査を提供しています。この要約は、ダイカスト技術の業界専門家および研究者向けに、ハンドブックスタイルの形式で、中核となる概念、研究の進展、および結論を提示することを目的としています。 4. 研究の要約: 研究トピックの背景: 高圧ダイカストは、鋳物あたりのコストが低く、生産率が高いため、複雑な部品の一般的な製造プロセスです。薄肉で寸法精度の高い部品を製造できます。しかし、特に流体を収容または送液することを目的とした鋳物は、「リーカー」と呼ばれる、圧力下で流体が鋳物壁を通過することを可能にする欠陥に悩まされる可能性があります。このような欠陥は、不良品となるか、封孔剤による含浸処理が必要になります。本研究は、リーカー欠陥が発生しやすいアルミニウム合金CA313製の自動車用ウォーターインレット鋳物に焦点を当てています。リーカーの形成は、多くの場合、他の鋳造欠陥の組み合わせの結果です。 先行研究の状況: 本論文の第2章では、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定するために、既発表の文献をレビューしています。文献によると、リークが発生するためには、鋳物の表面層と中心部を貫通する経路が存在しなければなりません。潜在的な原因として特定された欠陥は次のとおりです。 レビューでは、この情報を「フォールトツリー」(Figure 2.18)にまとめ、リーカーの根本原因を特定するのに役立てています。各潜在的な原因について、文献では次の点が調査されました。 本論文では、ガス気孔のような一部の欠陥は、リーカーの主な原因としてはしばしば軽視されるものの(分離した気泡を形成する傾向があるため)、他の欠陥との相互作用や特定の形成メカニズム(例:揮発性の離型剤によるもの)がリーク経路を引き起こす可能性があると指摘しています。収縮気孔、特に凝固範囲の長い亜共晶合金におけるデンドライト間気孔は、特に表面層が損なわれた場合にリーク経路を形成する可能性のある一般的な特徴として特定されています。 研究の目的: 本研究は以下の目的を持っていました(6ページに記載):I. リーカー形成の一般的なメカニズムを特定するために、既存の発表された研究をまとめる。II. ウォーターインレット鋳物のプロセスと鋳物の観察を用いて、リーカー形成の可能性のあるメカニズムを特定する。III. 発表された文献に基づいて、ウォーターインレット鋳物のリーカー形成に重要な影響を与える可能性のあるパラメータを提案する。IV. ステップIIで特定されたメカニズムとステップIIIで提案された重要なパラメータの重要性を、制御された実験を用いて確認する。V. 発表された知識と収集された経験を用いて、ウォーターインレット鋳物におけるリーカーの発生を低減するために使用できる可能性のある戦略を提案する。 中核研究: 研究の中核はいくつかの段階で構成されていました。 5. 研究方法論 研究デザイン: 研究は多段階アプローチで設計されました。 データ収集と分析方法: データ収集: 分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図のリスト (Figure Name

Read More

本紹介論文は、「鋳造工学 第78巻(2006)第10号」に掲載された論文「炭酸塩と塩化物の混合塩で成形したソルト中子の機械的性質」に基づいています。 1. 概要: 2. Abstract: The strength of salt core comprised of NaCl-Na2CO3, KCI-K2CO3, KC1-NaCl and K2CO3-Na2CO3 binary salt systems was investigated in order to develop expendable core for high pressure die casting using 4-point bending test, Vickers hardness measurement, and SEM observation of solidification structures and fracture surfaces. Bending specimens were fabricated from

Read More

user 06/16/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , High pressure die casting , ISO 14001 , Microstructure , Review , STEP 本紹介論文は、「Journal of Business and Industrial Marketing」によって発行された論文「Material flow cost accounting for aluminum gravity die casting in electrical products manufacturing」に基づいています。 1. 概要: 2. 要旨: 目的 – 本研究は、中小企業(SME)環境においてマテリアルフローコスト会計(MFCA)を適用する最良の方法を決定し、製造プロセス中の負の製品コストを可視化し、改善可能な箇所を特定することを目的としています。設計/方法論/アプローチ – 本研究では、インドで重力ダイカストを通じて電力部門で使用されるアルミニウムエネルギー製品を生産する中小企業において、MFCAツールの有用性を実証するためにケーススタディ・アプローチを使用しています。結果 – 結果によると、同社の重力ダイカストはMFCA分析の結果、27.38%の負の製品コストマージンを有しています。また、300kgの原材料処理に対して、負の材料コストは22,919ルピー、負のシステムコストは462ルピー、負のエネルギーコストは1,069ルピーであると決定されました。この会社の典型的な月間原材料処理量は45,000kgです。独創性/価値 – 本研究は、MFCAの導入が企業の環境意識と収益性を向上させることを示しています。著者らの知る限り、本研究は電気部品製造におけるアルミニウム重力ダイカストにMFCAを初めて導入したものです。 3. 緒言: 世界の原材料需要は2060年までに現在の2倍になると予測されており、それに伴い生産廃棄物の増加は避けられません。インドの製造業は、「メイク・イン・インディア」構想のもとで大幅に拡大しました。特に零細・中小企業(MSME)は重要な役割を果たしており、インドのGDPの約30%、総輸出の約半分を占めています。このような急速な経済発展と技術進歩は、原材料への需要を増大させ、地球の資源に負荷をかけ、一部の重要物質の枯渇と廃棄物の増加につながっています。廃棄物発生は、汚染と気候変動の一因となる主要な問題です。環境および経済パフォーマンスを改善する最も効果的な方法の一つは、廃棄物回収です。 中小企業は一般的に、大企業に比べて廃棄物管理が不十分です。過去には様々な環境管理技術や政策枠組みが導入されてきましたが、環境と財務の両方のパフォーマンスを全体として考慮するものはごくわずかです。さらに、これらの環境管理リソースのほとんどは、大企業を念頭に置いて作成されました。資金調達、人員、意識、知識、スキルの制約により、これらの戦略は中小企業に適用されるとしばしば不十分です。マテリアルフロー思考は、多くの視点と関心領域の根底にある共通の基盤を明らかにすることによって、この統合を促進します。マテリアルフロー思考を実行するために使用されるマテリアルフローコスト会計(MFCA)は、統合された最適化を大幅に改善することができます。環境管理会計(EMA)は、廃棄物に対する財務的責任を帰属させる手法としてMFCAを使用します。MFCAの最終目標は、負の環境影響を低減しつつ、経済的パフォーマンスを向上させることです。 インド国家生産性評議会(NPC)は、インドにおけるMFCA導入の主要な提唱者です。NPCは、ガイドブック、研修プログラム、ケーススタディライブラリなど、組織がMFCAを導入するのを支援するための多くのリソースを開発してきました。インドではMFCAはまだ始まったばかりですが、多くの熱意があります。NPCはインドでのMFCA導入を推進しており、今後数年間でより多くのインド企業がMFCAを導入する可能性が高いです。 しかし、急速な工業化は必然的に、資源枯渇の増加、廃棄物発生、経済拡大に伴う環境破壊をもたらします。その結果、インドの中小企業が環境に配慮した方法で製品を生産することが不可欠です。上記のニーズに焦点を当て、本研究はインドの製造業中小企業におけるMFCA導入の重要性を強調しています。状況を明らかにするために、一貫して作成されたMFCAの結果の文脈を提供するために、実際のインドの中小企業を使用したケーススタディをこれ以上見つけることができませんでした。MFCAの実際の適用は、その可能な適用の範囲と比較してやや制限されています。この枠組みの中で、我々の調査は、開発途上国におけるMFCAの適用に関連する研究に集中する必要性に対応しています。 4. 研究の概要: 研究テーマの背景: 本研究は、世界的な原材料消費の増加、人々の生活水準の向上に伴い、2060年までに原材料需要が現在の2倍に増加すると予測されるという背景に基づいています。その結果、現在のレベルと比較して生産廃棄物が増加することは避けられません。インドでは、「メイク・イン・インディア」プログラムの導入以来、製造業が大幅に拡大しています。インドの国内総生産の約30%は零細・中小企業(MSME)によって生み出されています。2018年から2019年にかけて、中小企業はインドの総輸出の約半分を占めていました。急速な経済発展と技術進歩は、地球規模および国内で原材料への需要を増大させています。需要の増加は地球の資源に負担をかけ、一部の重要物質の枯渇とより多くの廃棄物の発生につながっています。廃棄物発生は、汚染と気候変動の一因となる主要な問題です。 先行研究の状況: MFCAの概念は、1980年代後半から1990年代初頭にかけて、南ドイツの繊維会社Kunert内の環境管理プログラムから自然発生的に生まれ、最終的にはISO 14051規格に登場しました。しかし、MFCAフレームワーク自体はゼロから作られたわけではありません。工業生産における物質フローのインプット・アウトプット物質収支と物理的および「価値」評価は、1920年代から1930年代にかけてドイツで議論されていた2つの不可欠な要因でした。EMAの要素として、MFCAは組織内の各廃棄物フローに金銭的価値を割り当てようとします。MFCAの最終目標は、経済的パフォーマンスを向上させると同時に、負の環境影響を低減することです。物質フローの金銭的価値と企業への非効率性がMFCAの主な焦点です。それは、物質フローの金銭的価値と物理量が同じコインの裏表であることを例示しています。物理的な物質フラックスを測定することにより、技術分析と環境評価の両方の基礎として機能します。物質効率、毒性、臨界性などは、製品、空気、水、または土壌に入る物質の量を測定することによって追跡できる指標のほんの一部です。最後に、すべてのフローを金銭的に評価することにより、経済効率を最大化するのに役立ちます。高い環境コストは一般的に見られ、経営陣の注意を引き、その大きさが認識されると管理されます。環境コストの範囲はかなり広いです。MFCAは数量センターに基づいて機能します。材料、エネルギー、システム、廃棄物処理はすべて、各数量センターの総コストに関与しており、これは正の製品と負の製品に分類されます。したがって、MFCAは、廃棄物の真のコストを推定するための従来の原価計算よりも望ましいです。MFCAは、石炭鉱業、椅子製造、ゴムリサイクルおよび布地製造、電磁アイテム製造、醸造所での廃棄物削減決定の改善、マイクロブルワリー、プリント基板および廃棄物分別移送プラント、農業廃棄物リサイクルなど、さまざまな産業で成功裏に実施されてきました。文献レビューに基づくと、インドの学術文献におけるMFCAの概念は、果物加工、鋼管およびチューブ製造、シリンダー製造、その他いくつかの数えられる産業で実施されています。インドおよび他の開発途上国では、先進国と比較してMFCAに関する学術出版物が少ないことがわかっています。約69の調査論文の文献レビューに基づくと、Figure 1はさまざまな国におけるMFCA研究のレベルを示しています。最近の研究によると、サプライチェーン全体でMFCAを実施すると、コスト削減と環境影響のさらなる削減に役立ちます。ただし、展開は最初に企業レベルで開始する必要があります。ERP、技術知識、ライフサイクルアセスメント、ライフサイクル原価計算など、他の知識とMFCAを統合する文献はいくつかあります。研究者の意見では、MFCAを他の知識と統合することで、より実りある結果が得られるでしょう。MFCAに関する研究論文のほとんどはケーススタディベースの研究であり、体系的な文献レビュー、モデル開発に関する研究、アンケートベースの研究、企業へのMFCAの影響に関するメタ分析など、MFCAの文献に貢献する他の種類の研究論文はほとんどありません。 研究の目的: 本研究は、アルミニウムインゴットまたは合金からエネルギー製品を製造するインドの中小企業(SME)内にMFCAツールを展開することを目的としています。研究の目的は、生産手順の金銭的および物質的コストを視覚化および計算し、節約が可能になる場所を決定することです。MFCAは、プロセスのコストをその正の製品コストと負の製品コストに、プロセスの歩留まりに関連して分離する方法です。金銭的な観点から、どこで改善を行うべきかを明らかにすることができます。過去9か月間、MFCAの導入が経済と環境の両方に与えた影響を調査するために、事業のパフォーマンスが追跡されてきました。MFCAの導入は順調に進んでおり、その結果として得られる金銭と資源の節約の初期推定値は非常に有望です。この研究は、MFCAの導入が企業の環境意識と収益性を向上させることを示しています。この研究の一環として実施されたケーススタディの結果は、貧しい国々の他の中小企業が持続可能性を達成するためにMFCAを導入することを奨励するはずです。このケーススタディの結果は、インドの中小企業の間でMFCAの導入を促進するために使用されます。 研究の核心: 本研究の核心は、インドの中小企業(「A」社)で、アルミニウム製の電気製品を重力ダイカストで製造する際にMFCAを導入することです。この研究では、MFCAの導入が経済と環境に与えた影響を調査するために、9ヶ月間にわたり同社の操業実績を追跡しました。研究には以下の内容が含まれます。 5. 研究方法論 研究デザイン: 本調査にはケーススタディ研究が用いられました。研究の「何を」「どのように」という問いには、ケーススタディを実施することで答えることができ、因果関係を確立する実証的な方法となります。学術研究とその実用化の間のギャップは、フィールドワークによって狭められる可能性があります。インタビューや実地観察を通じて、現象を実際に発生したとおりに記録し分析します。ケーススタディは質的な性質を持つため、探索的研究での使用に特に適しています。したがって、ケーススタディ手法は、MFCA導入の手順と、それが事業の経済的および生態学的効率に与える影響を理解するのに適しています。 データ収集・分析方法: データは、直接観察および生産管理アシスタントと品質検査マネージャーへの詳細なインタビューを通じて収集されました。Stacks

Read More

user 06/05/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Air cooling , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Review , 금형 , 자동차 산업 この紹介論文は、「Materials and Manufacturing Processes」によって発行された論文「Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy」に基づいています。 1. 概要: 2. 要旨: 高圧ダイカストは、近い将来、自動車産業において高負荷構造部品として使用されることが期待されています。したがって、本研究では、ダイカストパラメータと時効処理が高性能ダイカストアルミニウム合金の引張特性に及ぼす影響を調査しました。我々の結果は、HPDC AlMg5Si2Mn試験片(射出圧力100 MPa、高レベル高速射出速度、速度切替点位置220 mmで形成)が、良好な内部品質と優れた引張特性(351.1 MPa、200.7 MPa、13.77%)を有することを示しています。試料密度は、圧力損失により金型充填方向に沿って減少しました。250°Cで3時間時効処理後、引張強さと降伏強さは、それぞれ351.1 MPaおよび200.7 MPaから380.5 MPaおよび246.9 MPaへと大幅に増加しました。伸びは、1時間時効処理後に13.77%から5.5%に初期的に減少し、その後11.48%に回復しました。さらに、冷却方法が機械的特性に及ぼす影響はごくわずかであることがわかりました。 3. 緒言: 軽量化は、燃料危機の負の影響により、現代の自動車開発において不可欠な要素です。ダイカストは、その良好な寸法精度、表面品質、および健全性により、自動車産業のニーズに適しており、車体への使用が増加しています[1]。さらに、高性能ダイカストアルミニウム合金は、内部気孔やFeリッチ金属間化合物によって引き起こされる低い延性を補うために必要とされています[2]。必然的に、様々な超強靭ダイカストアルミニウム合金が開発されており、その中でもMagsimal-59®(AlMg5Si2Mn)は優れた延性を特徴としています。良好な延性は、Mgの添加とFe含有量の低減(≤0.2%)の結果であり、これらはいずれもFeリッチ金属間化合物の負の影響を最小限に抑えます[3]。さらに、Hielscherら[4]、Kochら[5]、およびFrankeら[6]は、AlMg5Si2Mnが鍛造、レオキャスティング、スクイズキャスティング、およびダイカストのプロセスに適しており、したがって展伸アルミニウム合金と共にリサイクル可能であり、自動車産業において有望な材料であると報告しています。一方、射出パラメータはダイカストの内部品質を決定し、適切な射出パラメータは望ましくない欠陥(例えば、介在物、フローラインクラック、湯じわ)を排除することができます[7]。ADC12[8]やA380[9]などの様々なダイカスト合金の機械的性能に対する射出パラメータの影響の最適化は、したがって、ダイカストの内部品質と表面品質の両方にとって重要です。これまでの研究は、主にダイカストAlMg5Si2Mn合金の微細構造形成、引張特性、疲労抵抗、および腐食挙動に焦点を当ててきました。例えば、Jiら[10]は、時効処理がAlMg5Si1.5MnFe0.25Ti0.2ダイカストの降伏強度を改善し、これは焼付硬化のみに起因すると報告しました。Otarawannaらは、AlMg5Si2Mnダイカストの表面層形成[11]、欠陥帯[12]、および湯流れ・凝固機構[13]を解明しました。さらに、Huら[14]は、重力金型鋳造とダイカストAlMg5Si2Mn板の耐食性を比較し、後者がより微細な結晶粒径のために優れていると結論付けました。しかし、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響に関する研究はほとんど行われていません。 4. 研究の概要: 研究背景: 高圧ダイカストは、自動車分野における高負荷構造部品としてますます考慮されています。AlMg5Si2Mn合金は、その高性能と延性により有望な候補です。このようなダイカストの内部品質は、射出パラメータによって著しく影響を受けます。 先行研究の状況: AlMg5Si2Mn合金に関する先行研究は、微細構造、引張特性、疲労、腐食、および類似合金の時効処理効果などの側面に焦点を当てていました。AlMg5Si2Mnダイカストにおける表面層、欠陥帯、および湯流れ・凝固機構の形成が調査されてきました。他のダイカスト合金(例:ADC12、A380)については射出パラメータの最適化が行われてきましたが、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響を具体的に扱った研究は不足していました。 研究目的: 本研究は、ダイカスト射出パラメータ(射出圧力、高速射出速度、速度切替点位置)およびその後の人工時効処理が、高性能AlMg5Si2Mnダイカストアルミニウム合金の引張特性と内部品質に及ぼす影響を調査することを目的としました。 研究の核心: 本研究の核心は、主要な射出パラメータ、具体的には射出圧力、高速射出速度、および速度切替点の位置の変動が、高圧ダイカスト(HPDC)AlMg5Si2Mn合金の機械的特性(引張強さ、降伏強さ、伸び)および密度にどのように影響するかを体系的に調査することでした。これには、観察された変化を理解するための微細構造解析が含まれていました。さらに、本研究は、人工時効処理(250°Cで1、2、および3時間)および異なる冷却方法(空冷、炉冷)が、最適に鋳造された合金の機械的特性に及ぼす影響を調べました。 5. 研究方法論 研究設計: データ収集および分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: AlMg5Si2Mnダイカストの微細構造と機械的特性に及ぼす射出パラメータと時効処理の影響が体系的に研究され、主な結論が以下に要約されます。最適な射出パラメータは、圧力100 MPa、高レベル高速射出速度、および速度切替点220

Read More

user 06/04/2025 Aluminium-J , Technical Data-J Al-Si alloy , CAD , Casting Technique , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Review , secondary dendrite arm spacing , STEP , 금형 本稿は、「Dissertation, Technischen Universität Wien, Fakultät für Maschinenwesen und Betriebswissenschaften」より発行された論文「Interface of steel inserts in Al-Si alloy castings」に基づいています。 1. 概要: 2. アブストラクト: アルミニウム合金は、その低密度と優れた機械的特性により非常に重要な材料です。アルミニウムシリコン鋳造合金は、自動車、航空宇宙、エンジニアリング分野に不可欠です。アルミニウムシリコン合金は鋳造プロセスに適していますが、シリコンは脆い針状粒子を形成し、鋳造構造物の耐衝撃性を低下させます。鋼または鋳鉄のインサートは、局所的に強度と耐摩耗性を向上させます。鉄基合金の比較的高い溶融温度により、鉄部品を鋳型内に配置し、溶融Al湯で囲み、凝固させることでインサートを埋め込むことができます。鋼製インサートは、gravity casting、low pressure die casting、squeeze castingによってAl-Si合金に埋め込まれます。gravity castingには、表面状態の異なる酸化処理およびエッチング処理された鋼棒が使用されます。鋼製キューブインサートを用いたgravity castingでは、Al (99.8%)、AlSi7、AlSi7Mg0.3を用い、鋳型を室温(RT)および高温にするなど、さまざまな熱的条件が使用されます。ステップ形状のlow pressure die castingには、高さの異なるインサートリングが使用されます。Bitscheの論文では、AlSi7Mg0.3のsqueeze castingによって鋼製インサートをアルミニウムに埋め込む可能性を実証するために、デモ軸方向サンプルが設計されました。Feの線熱膨張係数(CTE)はAlの約半分です(ΔCTE > 12ppm/K)。凝固中、Al合金は約6 vol.%収縮します。凝固温度直下では降伏強度が非常に低いため、インサート周囲で塑性変形が発生します。弾性応力が275°C以下で蓄積すると仮定すると、FeとAlの間の残りのミスフィット体積は約1 vol.%になります。対応する線長変化は弾性範囲を超えます。蓄積する弾性応力は、使用温度におけるAl合金の降伏強度に依存します。マグネシウムの添加はα-Alの析出硬化を可能にします。純Alの室温降伏強度は約50MPa、AlSi12共晶の降伏強度は約150MPaであり、Mg2Siによる合金の析出硬化後は200MPaを超えます。したがって、鋳物の0.3%の変形は、インサート周囲のAl合金の異なる微細構造構成要素内で、異なる程度の塑性変形と弾性応力を引き起こします。インサート部品を囲むAlバルク領域の内部応力は、X線回折によって測定されます。インサートなしで急冷されたα-Alマトリックス中の75±25MPaの圧縮応力レベルは、Siとの熱的ミスフィットに起因します。インサート近傍では、Al中に100MPaの範囲の接線方向引張応力が確認されます。粗面を持つ鋼製インサートを埋め込むMg含有Al-Si合金の時効硬化に伴い、接合強度は増加します。走査型電子顕微鏡(SEM)および光学顕微鏡(LOM)は、サンプルの微細構造、特にアルミニウムと鋼の間の界面を特徴付けるために使用されます。界面反応は、化学的に洗浄された鋼ではAl-Fe-Si相を生成しますが、自然酸化された鋼では生成しません。Al鋳物は、デンドライト間領域にα-デンドライトとAlSi12共晶から構成されます。鋳型に近いほどSDAはバルクよりもはるかに小さく、これは鋳型から凝固が始まり冷却速度が速いためです。金属組織学的検査により、いくつかの亀裂、ガス巻き込み、収縮孔が確認され、これらはレーザー超音波によって非破壊的にも検出されました。このような欠陥は、界面での凝固が遅れると増加します。要約すると、鋼製インサートの形状や表面処理、特に埋め込みAl合金の凝固条件は、反応接合、ギャップ、気孔などの界面品質に重大な影響を及ぼします。凝固は、再溶解を避ける必要がある界面に沿って開始する必要があります。凝固前線間には十分な供給が必要です。 3. 序論: アルミニウムは、応用されてからまだ1世紀ほどのエンジニアリング材料ですが、鋼に次いで世界で2番目に多く使用される金属となっています。アルミニウムは、私たちが働く建物から運転する車、飲む缶、利用する飛行機に至るまで、私たちの生活の多くの側面で重要な構成要素です。軽量、高剛性、高強度、耐食性、リサイクル性といった非常に魅力的な特性の組み合わせは、ほぼ無限の用途に最適であり、現代生活に不可欠なものとして日々使用されています。アルミニウムは、機能性と先進的な形状、そして手頃なコストでの設計可能性を兼ね備えた材料を求める主要な設計者、建築家、エンジニアにとって選択される金属です。アルミニウム合金は、含有される主要な合金元素によって分類されます。4XXX系は主に鋳造の容易さのためにシリコンと合金化されています。アルミニウムシリコン合金は鋳造プロセスに適しています。複雑な形状の信頼性の高い鋳物を製造することが可能であり、供給不良の部分で得られる最小限の機械的特性は、より高強度だが鋳造性の低い合金で作られた鋳物よりも高くなります。シリコンは溶湯の流動性を高め、溶融温度を下げ、凝固に伴う収縮を減少させ、原料として非常に安価です。シリコンはまた、低密度(2.34 g cm-3)であり、鋳造部品の全体重量を減らす上で利点となる可能性があります。シリコンはアルミニウムへの溶解度が非常に低く、これらの鋳造合金ではほぼ純粋なシリコンとして共晶的に偏析し、硬いため耐摩耗性を向上させます。低い熱膨張係数はピストンに利用され、シリコン粒子の高い硬度は耐摩耗性に寄与します。鋳造合金中のシリコンの最大量は22-24% Si程度ですが、粉末冶金で作られた合金では40-50% Siにもなります。シリコン含有量を増やすと延性を犠牲にして強度が増加しますが、この効果はそれほど顕著ではありません。アルミニウムは鋼の約3分の1の密度と剛性しかありません。鋳造、機械加工、押出が容易です。鋳込みインサートは通常、鋳鉄または鋼で作られます。金属コアは、鋳物が鋳型キャビティから排出される前に取り外せるように、鋳型のパーティングラインと平行に鋳型内に配置する必要があります。形状も鋳物から容易に取り外せるようにする必要があります。鋳込みインサートは、より良い表面仕上げと鋳物の急速凝固を可能にし、プロセスの機械的特性を向上させます。本研究では、Al合金の微細構造、およびさまざまな鋳造プロセスで準備された鋼とアルミニウム鋳物との間の接合について議論します。界面は主に光学顕微鏡(LOM)および走査型電子顕微鏡(SEM)を使用して調査されました。 4. 研究の概要: 研究トピックの背景: アルミニウム合金は、その有利な特性により様々な産業で極めて重要です。Al-Si鋳造合金は、複雑な形状を製造するために特に重要です。しかし、強度や耐摩耗性などの局所的な特性を向上させたり、異なる材料機能を組み合わせたりするために、インサート(多くは鋼製)がアルミニウム部品に鋳込まれます。このようなハイブリッド部品の性能にとって、インサートと鋳造アルミニウム間の接合品質および界面の特性は非常に重要です。この界面に影響を与える要因には、鋳造プロセス、合金組成、インサート材料と表面処理、および鋳造中と冷却中の熱的条件が含まれます。アルミニウムと鋼の間の熱膨張係数と凝固収縮の違いは、界面での残留応力、ギャップ、またはその他の欠陥を引き起こす可能性があります。 先行研究の状況: 本学位論文でレビューされたように、先行研究は、アルミニウム合金の分類、強化メカニズム(熱処理や時効硬化など)、Al-Si鋳造合金の特性など、アルミニウム合金の様々な側面をカバーしてきました。gravity die casting、low pressure die casting、squeeze

Read More

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-570x342.webp)

![Figure 3.23 Demo-axial sample as a compound casting, a) Steel insert positioned in a squeeze casting mould [58], b) Steel insert (top) and compound casting [58], c) Cross section of the sample [57]](https://castman.co.kr/wp-content/uploads/image-2329-570x342.webp)