user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , Permanent mold casting , 금형 この記事では、UNIVERSITÀ DEGLI STUDI DI PADOVA and AALEN HOCHSCHULE FÜR TECHNIK UND WIRTSCHAFTが発行した論文「INVESTIGATION ON THE EFFECTS OF INNOVATIVE MELT TREATMENTS ON MICROSTRUCTURE AND MECHANICAL BEHAVIOUR OF DIECAST AL ALLOYS」を紹介します。 1. 概要: 2. 概要または序論 革新的で高性能な材料の研究は、多くの分野の開発において重要な役割を果たしています。材料特性を向上させるための一般的な戦略の1つは、相補的な材料を組み合わせて優れた性能を達成することであり、これは複合材料研究の根底にある原則です。金属基複合材料(MMC)は、その性能と加工の多様性から特に興味深いものです。本研究では、溶融アルミニウムに対する革新的な溶湯処理を調査し、溶融アルミニウム中に酸化アルミニウム(Al2O3)粒子をその場生成し、溶融物中に分散させて凝固金属に組み込むことを目的としています。Al2O3を強化材として使用することの二重の利点、すなわち、アルミニウム合金の硬度、強度、弾性率を向上させる機械的強化と、より微細な微細組織を得ることによって合金性能を向上させる結晶粒微細化剤としての利点について検討します。本研究では、純アルミニウムおよびAl-Cu合金に対する処理の効果を調べ、パーマネント金型鋳造と高圧ダイカスト(HPDC)の両方で試験を実施しました。HPDCプロセスは、Al、Mg、Zn基合金部品の製造に不可欠であり、特に自動車やその他の大量生産産業で用いられています。真空や半凝固金属鋳造などのHPDCにおける最近の進歩は、鋳造品質を向上させています。Al-Cu合金は、その強度と延性で知られており、析出硬化によって強化され、展伸材と鋳造材の両方で広く使用されています。しかし、熱間割れ感受性や腐食の問題も抱えています。溶湯処理は、溶融アルミニウムにアルゴンと酸素を注入し、Al2O3粒子を生成および分散させ、合金特性と微細組織を向上させることを目的としています。 3. 研究背景: 研究テーマの背景: 革新的な材料の開発は工学において重要であり、金属基複合材料(MMC)は、その強化された特性と多様な加工性により、ますます重要性を増しています。アルミニウム合金、特にAl-Cu合金は、展伸材と鋳造材の両方で不可欠であり、高い強度と靭性を提供します。高圧ダイカスト(HPDC)は、Al、Mg、Zn基合金部品の製造に不可欠なプロセスであり、特に自動車産業やその他の大量生産産業で広く用いられています。ダイカストアルミニウム合金の機械的特性を向上させ、欠陥を低減することは、現在も研究が進められている分野です。 既存研究の現状: 材料科学における既存の研究は、複合材料における材料の組み合わせなどの手法を通じて材料特性を向上させることに焦点を当てています。金属基複合材料、特にAl2O3のようなセラミック相で強化されたものは、強度、硬度、高温性能の向上について十分に文書化されています。先行研究では、インサイチュ法およびエクスサイチュ法で製造されたAl2O3強化MMCが検討されています。また、Al2O3粒子はAl-Cu合金において結晶粒微細化剤として作用し、熱間割れを低減する可能性があることも研究で示されています。真空アシストHPDCや半凝固HPDCなどのHPDCの革新は、欠陥を低減し、部品品質を向上させることを目的としています。しかし、金属マトリックス中にナノスケールの強化材を生成および分散させるための費用対効果が高く、工業的に拡張可能な方法の開発には課題が残っています。 研究の必要性: HPDCとAl-Cu合金の進歩にもかかわらず、熱間割れ感受性、多孔性、耐食性などの限界が依然として存在します。機械的特性が向上した金属マトリックスナノコンポジット(MMNC)を製造し、低い破壊靭性や被削性などの限界を克服することが重要な研究分野となっています。既存のMMC製造法の多くは、費用がかかり、従来の製造環境での使用が複雑です。ダイカストアルミニウム合金の特性を向上させるための、費用対効果の高い効果的な方法、特に強度を向上させ、微細組織を微細化し、HPDCのようなプロセスにおける熱間割れ感受性を低減する可能性のあるAl2O3のような強化粒子のその場生成と分散が求められています。本研究は、より要求の厳しい構造用途に適したダイカストアルミニウム合金の性能を向上させるための、革新的で費用対効果の高い溶湯処理の必要性に取り組むものです。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、溶融アルミニウム中にAl2O3粒子をその場生成する革新的な溶湯処理の実現可能性を調査し、この処理がダイカストアルミニウム合金の微細組織と機械的挙動に及ぼす影響を評価することです。これには、生成されたAl2O3粒子が凝固金属中に保持されるかどうか、およびそれらが機械的特性にどのように影響するかを評価することが含まれます。 主な研究内容: 5. 研究方法 研究デザイン: 本研究では、革新的な溶湯処理がアルミニウム合金に及ぼす影響を評価するために実験計画法を採用しました。溶湯処理は、攪拌しながら溶融アルミニウムにアルゴンと酸素ガス混合物を注入することからなります。実験は、誘導炉と脱ガスユニットを用いた小規模および大規模のセットアップで実施されました。処理時間、ガス流量、インペラーサイズ、および鋳造方法(パーマネント金型およびHPDC)を系統的に変化させ、それらの影響を評価しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、4種類のアルミニウム合金でした。 研究の範囲は以下を含みます。

Read More

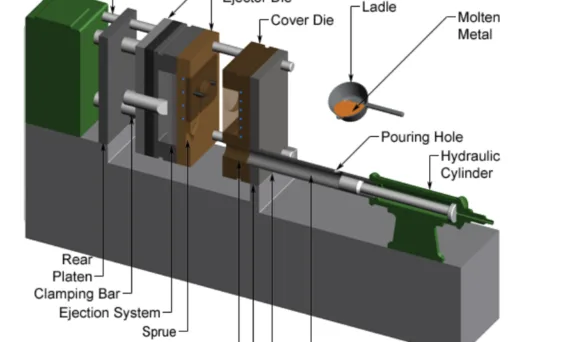

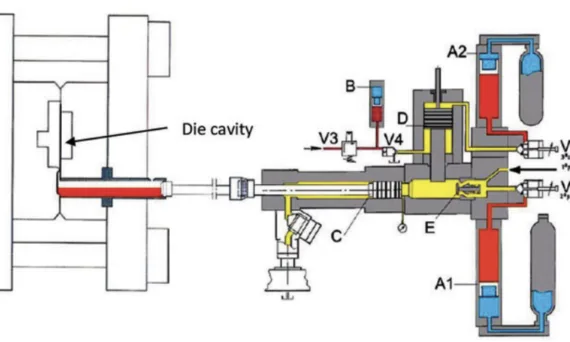

本記事では、[International Journal of Metalcasting]で発行された論文「INFLUENCE OF INJECTION PARAMETERS ON THE POROSITY AND TENSILE PROPERTIES OF HIGH-PRESSURE DIE CAST AI-SI ALLOYS: A REVIEW」を紹介します。 1. 概要: 2. 概要または序論 アルミニウム-シリコン合金は、Al鋳造合金として最も広く使用されており、自動車部品の高圧ダイカスト(HPDC)で広く利用されています。健全で信頼性の高い鋳造品を得るためには、HPDC中にいくつかのプロセスパラメータを制御する必要があります。さまざまなプロセス変数の中でも、ゲート速度や増圧(IP)などの射出パラメータの決定と制御は、HPDCプロセス全体を通して重要な要件です。本稿では、射出パラメータがダイカストの多孔質性および引張特性に及ぼす影響を批判的にレビューします。文献レビューの結果を要約し、ゲート速度とIPの最適値を提案します。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、大量生産と高い寸法精度が要求される鋳造部品の製造において、費用対効果の高いプロセスとして強調されています。HPDCの主な課題は、ダイキャビティ充填中の溶融金属の乱流によりガスや酸化物が巻き込まれ、多孔質性や鋳造品質の低下を引き起こすことです。コールドチャンバーHPDCにおける射出プロセスは、油圧ピストン-シリンダーシステムを用いて溶融金属をダイキャビティに射出することを含みます。プランジャーの動きの精密な制御は、バルブとガスアキュムレータによって実現されます。 既存研究の現状: Al-Si合金のHPDCに関する既存の研究文献は、主に微細構造と引張挙動に影響を与える鋳造パラメータ、特に射出段階の変数に焦点を当てています。ゲート速度と増圧は、主要な射出パラメータとして特定されています。ベントおよびオーバーフローの設計は鋳造品質にとって重要ですが、ベント設計を多孔質性分布または引張特性に直接関連付ける研究は限られています。多くのパラメータは相互に関連しており、数値シミュレーションソフトウェアを使用して最適化できます。 研究の必要性: 射出パラメータを理解し最適化することは、HPDC Al-Si合金鋳造品の品質を向上させるために不可欠です。射出パラメータが多孔質性および引張特性に及ぼす影響に関する包括的なレビューは、プロセス最適化を導き、鋳造品の信頼性を向上させるために必要です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、既存の文献に基づいて、高圧ダイカストAl-Si合金の多孔質性および引張特性に対する射出パラメータ、特にゲート速度と増圧の影響を批判的にレビューし、要約することです。 主な研究課題: 研究仮説: 論文の内容に基づくと、暗黙のうちに以下の仮説が立てられています。 5. 研究方法 研究デザイン: 本研究では、文献レビューデザインを採用しています。射出パラメータが、高圧ダイカストAl-Si合金の特性に及ぼす影響に関する既存の研究論文、技術記事、および業界出版物から得られた知見を体系的に調査し、統合します。 データ収集方法: データ収集方法は、HPDCおよび射出パラメータに関連する実験的研究、数値シミュレーション、および業界慣行に焦点を当てた公開文献から情報を収集することを含みます。情報源には、ダイカストおよび冶金学分野の学術雑誌、会議議事録、技術報告書、およびハンドブックが含まれます。 分析方法: 分析方法は質的であり、収集された文献の批判的レビューと統合を含みます。著者は、さまざまな研究からの知見を分析および比較して、ゲート速度、増圧、およびランナー/ゲート設計が多孔質性および引張特性に及ぼす影響に関する傾向、矛盾、およびコンセンサスを特定します。レビューは、現在の知識の状態を要約し、分析された文献に基づいて最適なパラメータ範囲を提案することを目的としています。 研究対象と範囲: 研究は、アルミニウム-シリコン(Al-Si)合金の高圧ダイカスト(HPDC)に焦点を当てています。範囲は、射出パラメータ、特にゲート速度と増圧、およびランナー/ゲート設計がこれらの合金の多孔質性と引張特性に及ぼす影響に限定されています。レビューには、この特定のドメイン内の実験結果、シミュレーション研究、および実用的なアプリケーションについて議論している文献が含まれています。 6. 主な研究成果: 主な研究成果:

Read More

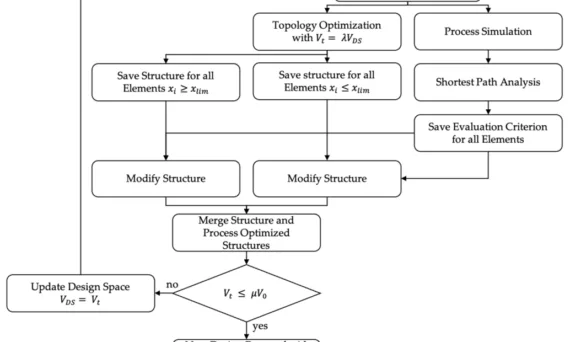

user 03/12/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Efficiency , finite element simulation , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , STEP この記事では、[MDPI Materials] によって発行された論文 [“構造最適化とプロセス保証の統合:鋳造部品の陰関数モデリング”] を紹介します。 1. 概要: 2. 概要または序論 製造可能な鋳造部品の構造最適化は、依然として挑戦的で時間のかかる課題です。今日では、トポロジー最適化 (TO) に続いて、設計案の手動再構築と、設計案を保証するためのプロセス保証シミュレーションが行われています。その結果、このプロセスは満足のいく妥協点に達するまで繰り返し反復されます。この記事では、陰関数ジオメトリモデリングを使用して、構造的およびプロセス的に最適化されたダイカスト部品を自動的に生成するために、構造最適化とプロセス保証の結果を組み合わせる方法を示します。したがって、現在の設計案を評価し、2つの反復間の製造可能性の改善を定量的に測定するための評価基準が開発されました。提案された方法をテストするために、片持ち梁をプルーフの例として使用します。組み合わせた反復法は、手動で設計された部品および直接最適化アプローチと比較され、機械的性能と製造可能性について評価されます。トポロジー最適化 (TO) とプロセス保証 (PA) 結果の組み合わせは自動化されており、設計案の手動再構築を大幅に強化することが示されています。さらに、製造可能性の改善は、計算量を削減しながら、この分野の以前の研究と同等以上であり、反復時間を大幅に短縮するために適切なメタモデルの必要性を強調しています。 3. 研究背景: 研究トピックの背景: 今日の製品開発は、市場投入までの時間の短縮と、エラーを最小限に抑えた製品設計の必要性によって特徴付けられます。したがって、部品は構造的に最適化され、プロセスも最適化されるべきです。なぜなら、最適化されたプロセス設計は、製造コストと不良率を削減するからです [1]。これらの最適化タスクは時間がかかり、高度な専門知識を必要とし、その結果を複数の手作業と組み合わせる必要があります。その結果、鋳造部品の構造最適化とプロセス保証を組み合わせるデジタルエンジニアリングには、大きな可能性があります [1-4]。 既存研究の現状: 基本的に、構造とプロセスの最適化は、2つの専門部門間で分担されており、部門間で部品が反復的に引き渡されます。各部門は、それぞれのプロセス用に取得したファイルを準備する必要があり、その後、最適化結果に基づいて新しい部品を手動で再設計する必要があります。このプロセスは、満足のいく妥協点に達するまで繰り返されます [1,2]。したがって、この記事では、構造的およびプロセス的に最適化された部品を自動的に作成するために、陰関数モデリングによる構造最適化とプロセス保証 (PA) の組み合わせに取り組みます。鋳造部品の構造最適化に関する既存の研究には、最小フィーチャサイズ、対称性、押し出しなどの製造制約を伴うトポロジー最適化 (TO) が含まれます。プロセスシミュレーションは、既知の形状の金型またはインゲートシステムを最適化するために使用されます。プロセス知識は、製造制約によって市販のTOに組み込まれていますが、プロセス知識のTOへのより深い統合は限られています。フルスケールの鋳造プロセスシミュレーションをTOに組み込んだ既存の研究は、高い反復時間のために計算コストが高くなります。 研究の必要性: 文献には、HPDC (高圧ダイカスト) および LPDC (低圧ダイカスト) 用の形状連動評価基準の開発に関するギャップがあり、TO中のプロセスシミュレーションの必要性を潜在的に減らすことができ、それでも設計案の製造可能性を質的に記述するのに十分な情報を示すことができます。設計案の形状を修正するための評価基準を調査し、プロセス全体を完全に自律化するために自動化を高度化する必要があります。この記事では、部品形状の修正のみに焦点を当てており、例えば [33] に示されているようなインゲートシステムの修正は、この記事の範囲外です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、TOとPAの結果を自動的に組み合わせ、構造的およびプロセス的に最適化された設計案を作成するための新しいワークフローを提示することです。鋳造プロセスベースの基準に基づいて、構造的に最適化された形状は、製造可能性を高めるために陰関数モデリングを介して修正されます。長期的な目標は、開発された基準を評価するためのメタモデルで鋳造プロセスシミュレーションを置き換えることです。 主な研究課題: 主な研究課題は、鋳造プロセス用の形状連動評価基準の機能性を開発し、証明することに焦点を当てています。ワークフローは、プロセス知識を鋳造部品のTOに統合し、陰関数モデリングを使用してTOとPAの結果を組み合わせます。PAには、CFDベースのプロセスシミュレーションに続いて、最短経路解析と評価基準の計算が使用されます。 研究仮説: 提案されたワークフローは、標準的なTO部品と比較して製造可能性が向上した新しい設計案をもたらすでしょう。TOとPAの組み合わせは、構造的およびプロセス的に最適化された部品につながるでしょう。 5. 研究方法 研究デザイン: この研究では、TOとPAを並行して実施し、その後、陰関数モデリングを使用してそれぞれの最良の側面を組み合わせるワークフローを採用しています。ワンステップ最適化と反復最適化アプローチを区別しています。ワークフローは、HPDCプロセスとLPDCプロセスの両方でテストされています。 データ収集方法: TOには、nTopologyソフトウェア (バージョン 3.0.4) と、SIMPを備えた密度ベースのTO法が使用されています。プロセスシミュレーションは、Flow-3D

Read More

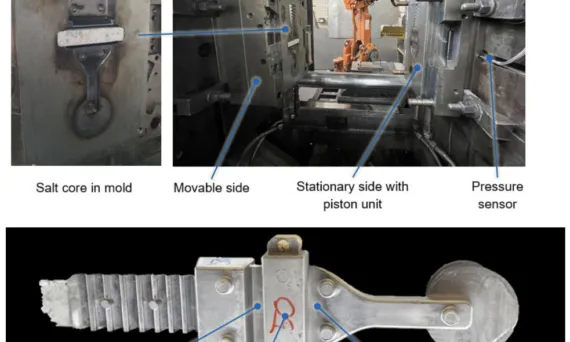

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , CFD , Computational fluid dynamics (CFD) , Die casting , High pressure die casting , Microstructure , Salt Core , 금형 この論文概要は、[‘VIABILITY OF FLAX FIBER-REINFORCED SALT CORES FOR ALUMINUM HIGH-PRESSURE DIE CASTING IN EXPERIMENT AND SIMULATION’]という論文に基づいており、[‘International Journal of Metalcasting’]に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 世界的な脱炭素化と排出量削減の要求の高まりは、軽量設計の概念を促進しており、中空部品またはアンダーカットのある部品がこのタスクを達成できます。アルミニウム高圧ダイカスト(HPDC)は、複雑でニアネットシェイプの3D部品を薄肉で大量生産するための経済的に効果的なプロセスであり、高い軽量化の可能性を提供します。しかし、高いゲート速度(60m/s)、高い充填圧力(1200 bar)、金型温度(最大280℃)、溶融温度(最大700℃)などの厳しい条件のため、HPDCによる複雑な中空軽金属部品の製造は困難です。後処理で除去される消耗品またはロストコアは、これらの複雑な形状を実現できます。課題は、プロセスにおける高い抵抗性と容易な除去性の両方をバランス良く備えたロストコア材料を見つけることです。 既存研究の現状: バインダーフリー塩と融点の高い塩混合物は、バインダー安定化コアよりも強度と表面品質が優れている適切なロストコア材料であることが証明されています。バインダーフリー塩コアは、粉末の焼結、溶融物の鋳造、またはスラリーの湿式圧縮成形によって製造できます。しかし、凝集のためにイオン結合に依存するバインダーフリー塩の脆さは、動的な負荷がクラックやフラッシュを引き起こす可能性があるHPDCでの適用を制限します。これらの問題を軽減するための既存のアプローチには、コアをゲートから遠ざける、機械パラメータを減らす、肉厚を厚くする、または高温での強度低下を受け入れるなどがあります。 研究の必要性: 従来の塩コアは、HPDCの非常に動的な負荷の下ではしばしば破損し、スクラップ部品につながります。特にモビリティ分野のように要求の厳しい分野で、複雑な中空部品へのHPDCの適用を拡大するためには、より堅牢なロストコア材料が必要です。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、HPDCにおけるロストコア用の新しい繊維強化塩材料の実現可能性を示すことです。本研究では、シミュレーションを利用してコアインサートに作用する過渡的な曲げモーメントを推定し、これらの知見を鋳造実験で検証します。 主要な研究課題: 取り組むべき主要な研究課題は次のとおりです。 研究仮説: 中心的な仮説は、フラックス繊維強化が塩コアの靭性を向上させ、HPDCの動的な負荷に耐えることを可能にし、複雑な中空アルミニウム部品の製造に実行可能な状態を維持できるということです。また、シミュレーションはHPDC充填中の塩コアにかかる負荷を正確に予測できるという仮説も立てられています。 4. 研究方法 研究デザイン: 本研究では、実験的調査とシミュレーションベースの調査を組み合わせた混合手法アプローチを採用しています。実験には、繊維強化塩コアの機械的特性を評価するための三点曲げ試験と、実際の鋳造条件下でのコアの生存可能性を評価するためのHPDC実験が含まれます。シミュレーションには、アルミニウム溶融金属の流れとHPDC充填中の圧力分布をモデル化するために、ANSYS Fluent 2023R1を使用した2Dおよび3D数値流体力学(CFD)分析が含まれます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、湿式圧縮成形によって製造されたフラックス繊維強化塩コアに焦点を当てています。2種類のフラックス繊維強化塩コア試験片(F0310およびF3010)と従来の焼結塩コア(NaCIEM)を試験しました。HPDC実験は、Italpress IP 300 SC冷間チャンバーダイカストマシンとEN-AC AlSi9Cu3(Fe)アルミニウム合金を使用して実施されました。シミュレーションは、コアインサートを備えた長方形パイプ鋳造形状の2Dおよび3Dモデルを使用して実行されました。 5. 主な研究結果: 主要な研究結果: データ解釈:

Read More

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , Review , STEP , 자동차 산업 本記事では、ResearchGateで発行された論文「New Generation of Brake Callipers to Improve Competitiveness and Energy Savings in Very High Performance Cars」をご紹介します。 1. 概要: 2. 概要または序論 近年の材料科学および製造プロセス研究は、エネルギー消費と軽量化に焦点が当てられています。軽合金と半凝固プロセスは、自動車および航空宇宙産業への応用において有望な技術として浮上しました。効果的な微細構造制御は、部品の機械的挙動にとって非常に重要です。鍛造は最適な方法ですが、コストも最も高くなります。鋳造はより経済的ですが、欠陥が発生する可能性があります。半凝固プロセスは、鋳造と鍛造の間のギャップを埋め、欠陥制御を改善します。スクイズキャスティング、チクソフォーミング、レオキャスティングなどの新しい半凝固法は、鍛造と同等の特性を持つ部品を製造できます。半世紀にわたる開発にもかかわらず、より詳細なレオロジーデータが必要です。これらのプロセスは、欠陥を減らし、表面品質と寸法精度を向上させます。主要な課題は、研究室の技術を手頃な価格での大量生産に移転することです。本論文では、高性能産業部品、特にブレーキキャリパーの競争力と省エネを向上させるために、特殊セラミックロストコアを使用したレオキャスティングプロセスのさらなる最適化段階を紹介します。この方法は、重力鋳造と比較して、機械的特性と美的特性を向上させながら、適切な強度を維持し、高性能車および将来の応用分野での使用を促進します。 3. 研究背景: 研究テーマの背景: 本研究は、特に産業用自動車および航空宇宙用途において、材料科学および製造プロセスにおけるエネルギー消費と軽量化に対する要求の高まりという背景の下で行われています。軽合金と半凝固プロセスは、これらの要求を満たす有望なソリューションとして特定されています。微細構造の制御は、製造された部品の機械的挙動を決定する上で非常に重要であることが強調されています。 既存研究の現状: 鍛造は高性能部品の製造に最適な方法として認識されていますが、最もコストのかかる方法でもあります。鋳造技術は経済的にはより競争力がありますが、伝統的にボイド、空洞、介在物、酸化物などの欠陥が発生しやすく、鍛造と同等の性能レベルを達成できません。半凝固プロセスは、このギャップを埋め、改善された欠陥制御を提供する手段として浮上しています。既存の研究では、スクイズキャスティング、チクソフォーミング、レオキャスティングなどの半凝固法を探求し、新しい製造ルートを通じて鍛造に匹敵する性能を達成しようとしています。しかし、これらのプロセスをさらに最適化するためには、より詳細なレオロジーデータに対する継続的なニーズがあります。 研究の必要性: 過去半世紀にわたる半凝固鋳造における著しい進歩にもかかわらず、これらのプロセスを最適化するためには、追加の、より詳細なレオロジーデータに対する需要が依然として存在します。研究室から産業界への技術移転は、手頃な価格での大量生産のための中心的な課題のままです。特にブレーキキャリパーのような高性能自動車用途において、競争力と省エネを向上させるために生産プロセスを最適化する必要があります。本研究は、高性能部品の大量生産に適したレオキャスティングプロセスをさらに開発および最適化することにより、これらのニーズに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、最適化されたレオキャスティングプロセスを使用して新世代のブレーキキャリパーを開発することにより、高性能車の競争力と省エネを向上させることです。これには、ブレーキキャリパーに適切な強度を維持しながら、重力鋳造と比較して、機械的特性の向上と優れた美的特性を達成することが含まれます。 主要な研究: 主要な研究は、レオキャスティングプロセスを使用したブレーキキャリパーの製造と、製造プロセスにおける特殊セラミックロストコアの実装に焦点を当てています。本研究では、これらのレオキャストブレーキキャリパーの機械的特性、微細構造、および大量生産の可能性を調査します。 5. 研究方法 研究デザイン: 本研究では、ブレーキキャリパー製造のためのレオキャスティングプロセスの開発と最適化に焦点を当てた実験的デザインを採用しています。これには、ATS Companyによって開発された革新的なレオキャスティングプロセスと、TCS垂直油圧プレスRotorone 400トンモデルを使用することが含まれます。プロセスでは、A357合金とセラミックロストコアを使用します。 データ収集方法: データは、以下を通じて収集されました。 分析方法: 分析方法は以下を含みました。 研究対象と範囲: 研究対象は、セラミックロストコアを用いたレオキャスティングプロセスによってA357アルミニウム合金を使用して製造されたブレーキキャリパーです。研究の範囲は、これらのブレーキキャリパーの大量生産のためのレオキャスティングプロセスを最適化し、それらの機械的および美的特性を評価することに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: Figure名リスト: 7. 結論: 主な調査結果の要約:

Read More

本概要は、欧州アルミニウム協会が発行した「The Aluminium Automotive MANUAL」に基づき、アルミニウムを使用した自動車車体および車体部品の製造におけるダイカスト技術の適用に焦点を当てています。 1. 車体部品およびモジュール: 2. エンジンクレードルおよびエンジンマウント: 3. サスペンションストラットドーム: 4. フロントエンドキャリア: 5. クロスカービーム(インストルメントパネルサポート): 6. リアフレーム: 7. 車体構造におけるその他のアルミニウム部品:

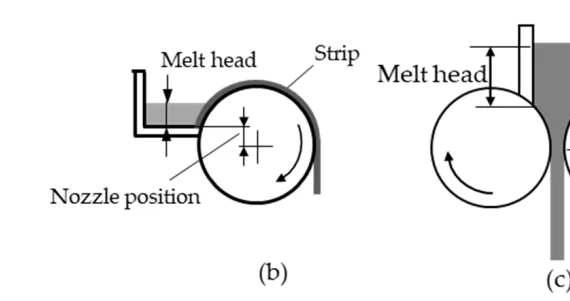

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Sand casting , 금형 , 자동차 산업 この論文の紹介は、[‘International Journal of Automotive Manufacturing and Materials’]誌に掲載された[‘アルミニウム合金半凝固加工技術の自動車への応用:レビュー’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 概要:「半凝固加工技術は、複雑な形状の高品質部品を製造する上で利点のあるアルミニウム合金部品の新しい成形技術です。過去50年間に、いくつかの半凝固金属の準備および成形方法が開発されてきました。いくつかの方法は、自動車分野で高品質部品を提供したり、鋳物の品質を向上させるために適用されています。本論文では、半凝固加工技術の開発と応用をレビューし、その将来の応用展望について議論します。」 序論:「近年、自動車メーカー、特に新エネルギー自動車メーカーは、省エネルギー、排気ガス削減、および包括的な製造コストの削減に有益であるため、自動車の軽量化にますます注目しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウム合金の密度が鉄鋼の約1/3に過ぎないため、車両の車体重量を大幅に削減できます。しかし、自動車におけるアルミニウム消費量を増やす上での課題は、アルミニウム合金の強度と弾性率の両方が通常、鉄鋼よりも低く、それが鉄鋼部品よりもアルミニウム合金部品に対するより高い品質要求につながることです。アルミニウム合金部品は通常、塑性変形プロセス(例:圧延、押出し、打ち抜き、鍛造)または鋳造プロセス(例:砂型鋳造、金型鋳造、ロストフォーム鋳造、および高圧ダイカスト)によって製造されます。塑性成形部品は優れた品質と性能を備えており、高応力条件下で使用できます。しかし、塑性成形プロセスは複雑な形状の部品を製造するために使用できません。鋳造プロセスは複雑な形状の部品を製造するために使用できますが、鋳造部品の品質と性能は、鋳造欠陥の発生により、通常、塑性成形部品よりも劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品を開発および製造することは、自動車部品サプライヤーにとって依然として大きな課題です。半凝固加工技術は、1970年代にマサチューセッツ工科大学で生まれたアルミニウム合金部品の新しい成形技術です[1,2]。このプロセスでは、合金は半凝固金属と呼ばれる固液混合状態に調製されます。半凝固金属では、球形またはほぼ球形の固体粒子が液体金属中に懸濁しています。液体金属と比較して、半凝固金属は特殊なレオロジー特性、流動挙動、および凝固挙動を持っています[3,4]。せん断応力下では、半凝固金属は液体のように流れ、半凝固金属の流体粘度はせん断応力が増加するにつれて減少します。」 3. 研究背景: 研究トピックの背景: 自動車産業は、エネルギー効率、排気ガス削減、製造コスト削減のために、車両の軽量化にますます注力しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウムの密度が鉄鋼の約3分の1であるため、車両重量を大幅に削減する効果的な戦略です。しかし、アルミニウム合金は鉄鋼に比べて強度と弾性率が低いため、自動車用途におけるアルミニウム合金部品には、より高い品質基準が求められます。 既存研究の現状: アルミニウム合金部品の従来の製造方法には、塑性変形プロセス(圧延、押出し、鍛造など)と鋳造プロセス(砂型鋳造、金型鋳造、高圧ダイカスト(HPDC)など)があります。塑性変形は、高応力用途に適した優れた品質と性能の部品を提供しますが、複雑な形状の製造には限界があります。鋳造プロセスは、複雑な形状に対してより高い設計自由度を提供しますが、塑性成形部品と比較して、固有の鋳造欠陥により、通常、品質が劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品の製造は、自動車サプライヤーにとって依然として大きな課題です。 研究の必要性: 従来の製造方法の限界に対処するために、半凝固加工技術がアルミニウム合金の新しい成形技術として登場しました。1970年代にMITの研究から生まれた[1,2]この技術は、半凝固金属と呼ばれる金属の固液混合状態を利用しています。半凝固金属では、球形またはほぼ球形の固体粒子が液体マトリックス中に懸濁しています。半凝固金属は、独自のレオロジー特性、流動挙動、および凝固特性を示します[3,4]。特に、せん断応力下では、粘度がせん断応力の増加とともに減少する液体のように振る舞います。この特性により、従来の鋳造と比較して品質が向上し、塑性成形部品に匹敵する複雑な形状の成形が可能になります。その結果、半凝固加工技術は、自動車、オートバイ、自転車、電気通信[5-7]など、さまざまな分野で高品位鋳物の製造と鋳造品質の向上に採用されています。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、特に自動車分野におけるアルミニウム合金の半凝固加工技術の進歩と応用を包括的に調査することを目的としています。さらに、この技術の将来の可能性と展望を探ります。 主な研究内容: 本論文で調査する主な研究分野は次のとおりです。 研究仮説: 明示的な仮説としては述べられていませんが、本論文は、半凝固加工技術が、従来の鋳造および塑性変形法の限界に対処し、自動車産業における高品質で複雑なアルミニウム合金部品の製造のための実行可能で有利な代替案を提供するという前提を暗黙的に調査しています。また、レオHPDCが自動車用途向けの半凝固加工における主流プロセスになりつつあるという仮説も探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献と産業応用を統合して、自動車産業におけるアルミニウム合金半凝固加工技術の包括的な概要を提供するレビューベースの研究デザインを採用しています。 データ収集方法: データ収集方法には、アルミニウム合金の半凝固加工に関連する公開された研究論文、技術レポート、および産業事例研究の徹底的なレビューが含まれます。文献検索は、プロセス開発、応用、および性能特性に関する情報を収集するために、科学データベースと業界出版物を網羅しています。 分析方法: 分析方法は定性的であり、収集されたデータを要約および統合することに焦点を当てています。 研究対象と範囲: 研究対象は、材料準備法と部品成形法の両方を含む、アルミニウム合金半凝固加工技術です。範囲は、自動車産業におけるこれらの技術の応用に特に焦点を当てており、部品品質、製造効率、および将来の応用展望などの側面を考慮しています。 6. 主な研究成果: 主な研究成果: レビューでは、半凝固金属準備の2つの主要なルート、チクソルートとレオルートが強調されています。固体金属の部分溶融を伴うチクソルートは、さらに、磁気流体力学的攪拌(MHD)[8-10]、溶射成形(Ospray)[11,12]、および冷却傾斜(SC)[13]などの特殊な溶融凝固技術を利用するタイプIと、ひずみ誘起溶融活性化(SIMA)[14-17]、再結晶および部分溶融(RAP)[9,13,18]、および等チャンネル角プレス(ECAP)[19]などの塑性変形プロセスを採用するタイプIIに分類されます。液体金属の部分凝固を伴うレオルートには、スワールエンタルピー平衡化装置(SEED)[20-23]、エンタルピー制御プロセス(ECP)[24,25]、ガス誘起半凝固(GISS)[26-30]、高速スラリー形成(RSF/RheoMetal)[31-33]、冷却傾斜(CS)[34-36]、および空冷攪拌棒装置(ACSR)[37-39]などの技術が含まれます。 チクソルートは通常、50%を超える固相率に適しており、レオルートは50%未満の固相率に適しています。レオルート法は一般的にエネルギー効率とコスト効率が高いため、2000年代初頭から半凝固金属準備開発の焦点となっています。SEED、GISS、RSF、およびACSRは、自動車用アルミニウム合金部品の製造に顕著に使用されています。 半凝固金属成形技術は大幅に進歩しており、鍛造、押出し、HPDC、砂型鋳造、および金型鋳造を網羅しています。チクソ鍛造、レオ鍛造、チクソHPDC、およびレオHPDCは、産業用途を実現しています。チクソプロセスは通常、50〜70%の固相率(チクソルート)の半凝固金属を使用し、レオプロセスは50%未満の固相率(レオルート)を使用します。HPDCは、鍛造よりも部品形状の複雑さと生産効率において利点があり、半凝固HPDCは自動車部品に特に適しています。半凝固金属のアディティブマニュファクチャリングは、最近の研究ホットスポットとして特定されています。 自動車における半凝固加工の商業的採用は、1990年代に米国とイタリアで始まり、1990年代から2000年代にかけてチクソ鍛造とチクソHPDCが普及しました。2010年以降、中国では応用が急速に成長し、レオHPDCが主流プロセスになっています。応用は、高品質部品の製造と鋳造品質の向上に分類されます。半凝固加工部品は欠陥が少なく、熱処理が可能になり、鉄鋼に匹敵する機械的特性を実現し、軽量化(鉄鋼/鋼部品と比較して35〜55%の削減)を促進します。例としては、Sliver Bases Die-Casting [43]が製造したトーションサポート、コントロールアーム、ブレーキキャリパー、シャーシブラケット、Kovolis Hedvikov [44]が製造したエンジンブラケット、SAG Fueltech Sweden [33]が製造したCABマウントとマフラーブラケットなどがあります。鋳造品質の向上に関しては、半凝固HPDCは、気泡、収縮、引張割れなどの欠陥を低減します。GISSCO [45]とRunxingtai

Read More

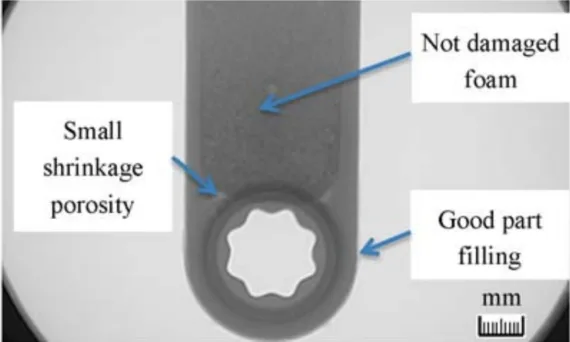

user 03/11/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Casting Technique , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Salt Core , 금형 本論文概要は、[‘MDPI’]発行の[‘高圧ダイカストで製造されたアルミニウムフォームとマグネシウム複合鋳造’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究は、軽量複合部品の製造における高圧ダイカスト(HPDC)技術を調査しています。本研究の目的は、マグネシウム鋳造部品にコアとして使用される様々なアルミニウムフォームとHPDC射出パラメータが、特性と重量に及ぼす影響を評価することです。本論文では、部品特性と軽量化のバランスを達成することに焦点を当て、HPDCマグネシウム部品の軽量化のためにアルミニウムフォームを使用することの妥当性を探求しています。研究では、最終的な鋳造製品の品質に対する様々なアルミニウムフォームと射出パラメータの影響を評価するために、アルミニウムフォームの種類と密度、金属温度、プランジャ速度、および増圧を適切な値の範囲内で変化させました。本研究では、アルミニウムフォームコアを使用して健全な複合鋳造品を製造することに成功し、特に自転車部品のデモンストレーション部品など、軽量化が求められる用途において、マグネシウム-アルミニウムフォーム複合材の製造におけるHPDCの可能性を実証しました。 3. 研究背景: 研究テーマの背景: 本研究の主な推進力は、燃料消費量と二酸化炭素排出量を削減するための車両設計、特に輸送産業における軽量化の需要の高まりです。鋼鉄や鉄などの重い材料を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが主要な傾向です。自転車産業の場合、この傾向は、高性能自転車に炭素繊維を使用し、鋼鉄、アルミニウム、チタンを使用しない明確な傾向に現れています。HPDCによって製造されたマグネシウム部品は、すでに自動車および自転車分野で利用されており、業界は、マグネシウム軽量構造によって提供される軽量性と機械的特性のバランスが有利となる新たな用途を模索し続けています。HPDCは、年間5,000〜10,000個以上の大量生産に経済的に実現可能な高生産性プロセスとして強調されています [2]。 既存研究の現状: 既存の研究では、HPDCは鋳造品質に影響を与える多数のパラメータによって影響を受ける複雑なプロセスであることを認識しています [6]。主なパラメータには、射出パラメータ、金型温度、合金の鋳造性、部品形状、冷却速度、および装置の種類が含まれます。内部気孔はHPDC部品の既知の欠点であり、他の鋳造方法と比較して熱処理と機械的特性を制限します。気孔を緩和し、HPDC部品の性能を向上させるための戦略が模索されており、これには新しいHPDCバリアントが含まれます。アルミニウム-マグネシウム複合材を使用することは、軽量化戦略の1つであり [13]、BWMアルミニウム-マグネシウムブロック [14] がその例です。しかし、マグネシウムとアルミニウムコア間の金属結合を達成することは、アルミニウムのアルミナ表面層のために困難です [15]。軽量化のための代替方法には、塩コアを使用して中空部品を作成すること [16-18] や、改善された特性を持つ新しいHPDC合金を開発すること [19] があります。アルミニウムフォームの使用は重要な進歩として認識されており [20]、「図1. アルミニウムフォームの製造に最も多く用いられるプロセスの一部」に示され、「表1. 様々なフォーム製造ルートの長所と短所」に要約されている様々な製造方法があります。 研究の必要性: HPDCを介してアルミニウムフォームコアを使用して複合鋳造品を得る際の主な課題は、高速および特定の圧力によるコアの変形または崩壊を防ぎながら、鋳造欠陥を回避することです。本論文では、アルミニウムフォームコア複合鋳造に特化したHPDCパラメータを理解し、制御することにギャップがあることを特定しています。したがって、アルミニウムフォームコアを使用して高品質の複合部品を得るためにHPDCパラメータを分析および制御する研究が必要であり、この特定の用途におけるコアの完全性と鋳造の健全性の課題に対処する必要があります。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機械的特性と軽量化の妥協点を達成する複合鋳造品を製造するために、様々なアルミニウムフォームとHPDC射出パラメータの影響を評価することです。最終的な目標は、現在、鍛造アルミニウム、チタン、マグネシウム、または炭素繊維などの材料を使用して製造されている自転車用ロッドを製造するためのHPDCプロセスを開発することです。HPDC機能に合わせて再設計された自転車用ロッドは、「図2. (a) 3Dロッド設計; および (b) アルミニウムフォームコアの配置と例の詳細」に示されています。 主要な研究課題: 主要な研究課題は、以下の最適な組み合わせを決定することに焦点を当てています。 これらの調査は、軽量構造用途に適したアルミニウムフォームコアを使用して、健全なマグネシウム-アルミニウム複合鋳造品を生成するパラメータを特定することを目的としています。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で実施されています。 5. 研究方法論 研究デザイン: 本研究では、アルミニウムフォームの種類とHPDCプロセスパラメータの体系的な変化を伴う実験的デザインを採用しています。AM60B合金と3種類の異なるアルミニウムフォームコアを使用して鋳造品を製造しました。圧力効果がフォームの完全性に及ぼす影響を評価するために、ダイカスト、プラスチック射出、およびHPDCプロセスを使用した予備試験を実施しました。その後、マグネシウム-アルミニウムフォーム複合鋳造品を製造するために、950トンのHPDCマシンでHPDC試験を実施しました。 データ収集方法: データ収集方法は以下の通りです。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 本研究は、以下の事項に焦点を当てました。 6. 主な研究結果: 主要な研究結果: 本研究の主な知見は以下の通りです。

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , Aluminium die coating , aluminum alloy , aluminum alloys , CAD , Die casting , Heat Sink , High pressure die casting , Microstructure , Quality Control , Sand casting , 금형 この論文要約は、[‘狭隘チャンネルダイギャップにおける純アルミニウムの流動性:ダイカスト中’]という論文に基づいており、[‘Metals, MDPI’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 優れた放熱特性を持つ軽量ヒートシンクへの需要が高まるにつれて、従来のダイカスト合金であるJIS ADC12 [1]よりも熱伝導率の高い純アルミニウムへの関心が高まっています。薄いフィンを持つヒートシンクを製造するには、ダイカストプロセス中の狭隘なダイギャップにおける純アルミニウムの流動性を理解することが不可欠です。しかし、このような条件下での純アルミニウムの流動性に対する鋳造条件の影響は、まだ十分に解明されていません。 既存研究の現状: アルミニウム合金の流動性に影響を与える要因に関する広範な研究が行われてきました。これらの要因には、凝固モード [2-7]、金属組成 [8-18]、溶融金属の過熱 [5,12-14,19-23]、粘度 [3,24-26]、表面張力 [27-29]、金型材料 [30-32]、金型温度 [33-40]、プランジャ速度 [13,34-38,40,41]、金型ギャップ [13,40,41]、金型振動 [42,43] などが含まれます。一般的に、アルミニウム合金の流動性は、ダイ温度、ダイギャップ、およびプランジャ速度が増加するにつれて向上することが知られています。しかし、これらの研究は主にアルミニウム合金と広いダイギャップに焦点を当ててきました。ダイカストにおける狭隘なダイギャップ内の純アルミニウムにこれらの研究結果が適用可能かどうかは不明確です。 研究の必要性: 狭隘な0.5 mmダイギャップでダイカストを行う際の純アルミニウム(99.9%Alおよび99.7%Al)の流動性に対する鋳造条件の特定の影響を明らかにすることが重要です。特に、流動性に影響を与える重要な鋳造パラメータであるプランジャ速度とダイ温度の役割について詳細な調査が必要です。さらに、アルミニウム純度と流動長の関係 [2–6] が狭隘なダイギャップシナリオでも維持されるかどうか、そしてこれらの条件下での純アルミニウムの流動長に対する不純物としての鉄(Fe)の影響を評価することが不可欠です。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、狭隘な0.5 mmダイギャップに鋳造される際の99.9%Alおよび99.7%Alの流動性に対するダイカスト条件の影響を明らかにすることです。本研究は、ダイカスト中の制限された形状における純アルミニウムの流動挙動に関するより深い理解を提供することを目的としています。 主要な研究課題: 本研究は、以下の主要な領域に焦点を当てています。 研究仮説: 本研究は、ダイカストにおいて流動性がダイ温度とプランジャ速度の増加とともに一貫して増加するという従来の仮説に挑戦します。特に狭隘なダイギャップ、特に純アルミニウムの場合、流動性とこれらのパラメータ間の関係が、凝固層の挙動などの要因により、従来の予想から逸脱する可能性があるという代替仮説を探求します。 4. 研究方法 研究デザイン: 本研究では、500 kNコールドチャンバーダイカストマシン(HC 50F、ヒシヌママシナリー、ランザン、日本)を利用した実験的デザインを採用しました。流動性試験には、チャンネル幅7 mm、チャンネルギャップ0.5 mmおよび1.0 mmのスパイラルダイ(図1に概略的に図示)を使用しました。 データ収集方法: 流動長測定は、鋳造されたスパイラル試験片から取得しました。各条件で12個の試験片を鋳造し、平均流動長を記録しました。合金(99.9%Al、99.7%Al、ADC12、Al-X%Fe)の化学組成は、発光分光分析法(PDA-500、SIMADZU、京都、日本)を使用して決定しました。光学顕微鏡(ECLIPSE LV150、ニコン、東京、日本)を使用して、ダイ表面および鋳造試験片の画像をキャプチャしました。 分析方法: 収集された流動長データを分析して、0.5 mmと1.0 mmの両方のダイギャップにおける純アルミニウムおよび他の合金の流動性に対するダイ温度(30 °Cおよび150 °C)およびプランジャ速度(0.2、0.4、0.6、および0.8

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Electric vehicles , High pressure die casting , Microstructure , Review Paper Summary: この論文は、[‘Elsevier’] によって出版された [‘On the potential of aluminum crossover alloys’] に基づいて作成されました。 1. 概要: 2. 概要または序論 論文の概要には、次のように述べられています。「ほぼ1世紀にわたり、市販のアルミニウム合金は、特定の狭い用途範囲で高性能を発揮するように開発および最適化されてきました。これは一般的に、それらの工業分類と一致しています。現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です。関連する材料は、最終製品のリサイクル性を低下させる異種材料の組み合わせの必要性を回避するための鍵となります。本レビューでは、市販のアルミニウム合金のある特定のクラスに通常限定される有利な特性を組み合わせた、新しいクラスの材料である「クロスオーバー合金」に関する現在の知識を要約しています。AlMg/AlCuMg (5xxx/2xxx) および AlMg/AlZnMg(Cu) (5xxx/7xxx) のクロスオーバー合金に焦点を当てています。最近入手可能な研究データは、優れた成形性と同時に高い時効硬化能を示す兆候を示しており、近い将来、より広範な産業用途への道を開く可能性があります。これらの新しい合金は、Mg を主要な構成要素としていますが、市販の AlMg 合金とは対照的に時効硬化性があるため、現在の合金分類スキームには適合しません。本レビューでは、クロスオーバー合金を革新的な合金設計手法を特徴とする、潜在的な新しいアルミニウム合金クラスとして正式に定義します。」 論文の序論セクションでは、地球温暖化と気候変動という地球規模の課題、および CO2 排出量を削減するための輸送部門における軽量化の需要の高まりについて詳しく説明しています。アルミニウム合金は、鋼の低密度代替材料として確立されていますが、その限られた特性スペクトルと異種材料ソリューションの必要性は、リサイクル性を妨げています。この論文では、これらの制限を克服するための新しい合金設計戦略として「クロスオーバー合金」の概念を紹介しています。これは、優れた成形性と高強度を単一の材料に組み合わせることで、異種材料の組み合わせの必要性を減らす可能性を示唆しています。 3. 研究背景: 研究トピックの背景: この研究は、温室効果ガス排出を緩和するために、自動車や輸送などの産業における軽量化をサポートする材料の喫緊の必要性に取り組んでいます。既存のアルミニウム合金を使用した従来の軽量化アプローチは、成形性と強度のトレードオフ、および異種材料設計から生じるリサイクル性の制約により不十分です。論文では、「現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です」と強調しています。 既存研究の現状: 現在の市販アルミニウム合金は、特定の用途向けに設計されており、2xxx (AlCuMg)、5xxx (AlMg)、7xxx (AlZnMg) シリーズなどのシリーズに分類され、特性スペクトルが限られています。AlZnMg(Cu) 合金は高強度を提供し、AlMg(Mn) 合金は優れた成形性を提供しますが、トレードオフが存在します。AlMgSi 合金は、市場での優位性と軟質状態での優れた成形性にもかかわらず、強度を高めるように調整すると成形性が損なわれます。論文では、「機械的性能の観点から、市販のアルミニウム合金は通常、加工中の成形性は低いが高使用強度は高い [19–21] か、成形性は優れているが最終強度は中程度 [21,22] です」と指摘しています。 研究の必要性: この研究は、加工中の優れた成形性と使用中の高強度の両方を同時に提供できる新しいアルミニウム合金を開発するために必要です。これは、製造プロセスを簡素化し、製品のリサイクル性を高め、より持続可能な軽量化ソリューションを実現するために不可欠です。論文では、「最先端の軽量化コンセプトに関連する制限を克服するには、加工中の優れた成形性と使用中の高強度の両方を特徴とする、拡張された特性ポートフォリオを提供できる新しい合金設計戦略の開発が必要です」と強調しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「クロスオーバー合金」の概念を新しいクラスのアルミニウム合金としてレビューし、正式化することです。これらの合金は、市販のアルミニウム合金の異なるクラス間の特性ギャップを埋めるように設計されており、具体的には、AlMg(Mn) 合金 (5xxx シリーズ) の成形性と

Read More

![Figure 3: Effect of Zn content on the yield strength of crossover alloys. Plots in (a) after stabilization (250°C/1 h) [109]; (b) after solutionizing and natural aging for 60 days, where onset of serrated flow is shifted to higher strain levels [114]; (c) engineering stress-strain curves after solution annealing (430°C/10 min) and quenching; (d) engineering stress-strain curves after aging for 24 h at 120°C [117]. (Reprinted from [109,114,117] with permission from Elsevier and Trans Tech Publications, Ltd.)](https://castman.co.kr/wp-content/uploads/image-1079-570x342.webp)