user 03/25/2025 Aluminium-J , Copper-J , Technical Data-J Applications , CAD , Copper Die casting , Copper Rotor , Die casting , Die Casting Congress , Efficiency , High pressure die casting , Review , 금형 本紹介資料は、ASNE が発行した「Copper in the Rotor for Lighter, Longer Lasting Motors」という論文に基づいています。 1. 概要: 2. 要約: 本論文は、モーター回転子においてアルミニウムの代わりにダイカスト銅を使用することの利点をレビューします。このモーター技術の進歩は、モーター業界で長年求められてきましたが、銅の高い融点による金型寿命の短さのために、圧⼒ダイカストによる製造の試みは失敗に終わっていました。製造上の問題を解決するために開発されたニッケル基合金高温金型技術について簡単にレビューします。本プログラム以前に行われた開発作業と、その作業から派生した商用モーターは、回転子に導電率の高い銅を使用することで達成できる電気エネルギー効率の向上に焦点を当てていました。代表的な産業用モーターの性能特性を示します。回転子内の銅に対応するために、突入電流と始動トルクを制御するための導体バー形状の変更について説明します。モーターメーカーのモデリングによると、回転子に銅を使用すると、同じ効率でアルミニウム回転子モーターよりも軽量なモーターを構築できます。15 Hp (11 kW) モーターについて計算された重量削減の例を示します。ここに示されているデータは、銅回転子を備えたモーターがより低温で動作することを示しています。業界の経験によると、低温動作はメンテナンスコストの削減、信頼性の向上、モーター寿命の延長につながります。 3. 研究概要: 研究テーマの背景: 国防コミュニティは、より軽量、低コスト、環境に優しく、信頼性の高い材料を必要としています。C-BCT (Copper-Based Casting Technology) プログラムは、防衛システムにおけるより軽量で効率的なコンポーネントのための銅基合金アプリケーションの開発を目的としており、特に電気モーター用のダイカスト銅回転子に焦点を当てています。 以前の研究の状況: 以前の研究では、銅回転子の利点 (高効率、低動作温度) が確認されていましたが、銅の融点が高いため金型寿命が短く、製造が困難でした。以前の研究は主に効率の向上に焦点を当てていました。 研究目的: この研究は、アルミニウム製の対応製品と比較して、電気エネルギー効率の向上または大幅な重量上の利点を備えたダイカスト銅回転子モーターを設計、製造、およびテストすることを目的としています。また、金型寿命の問題にも対処します。 コア研究: コア研究は 2 つの段階で構成されます。(1) 高温金型材料と最適な動作条件を調査することにより、銅圧⼒ダイカストにおける金型寿命の問題に対処すること、(2) ダイカスト銅回転子を備えたモーターの性能をアルミニウム回転子モーターと比較評価すること。 4. 研究方法論 研究デザイン: この研究には、材料科学的調査 (金型材料)、熱モデリング、および実験的テスト (モーターの動力計テスト) の組み合わせが含まれていました。 データ収集と分析方法: 研究テーマと範囲: この研究は、銅ダイカスト用金型材料、金型加熱技術、モーター性能テスト (効率、トルク、温度上昇、すべり、力率)、および銅回転子用のモーター設計最適化を対象としていました。範囲には、60 Hz および 400 Hz モーターが含まれていました。

Read More

この紹介論文は、Copper Development Association Inc.が発行した[“The die-cast copper motor rotor – a new copper market opportunity”]論文の研究内容をまとめたものです。 1. 概要: 2. 要旨 誘導電動機の製造業者は、ローターのかご形巻線(squirrel cage)のダイカストアルミニウムを銅に置き換えることで、モーター損失を大幅に削減し、電気エネルギー効率を向上させることができることを長い間知っていました。アルミニウムはダイカストが容易ですが、銅は融点が高いためダイカストがはるかに難しく、早期の金型故障につながります。この研究は、金型寿命の問題に取り組んでいます。高温金型材料の候補が調査されました。周期的な熱および応力勾配のコンピューターシミュレーションにより、「ヒートチェック(heat checking)」破壊メカニズムに関する洞察が得られました。約625℃に予熱および作動されるニッケル基合金金型システムが開発されました。ダイカスト銅モーターローターは、モーター損失が15〜20%減少し、動作温度が低下したモーターテスト結果を示しています。 3. 研究背景: 研究テーマの背景: 以前の研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。 Copyright © 2025 CASTMAN. All rights reserved.

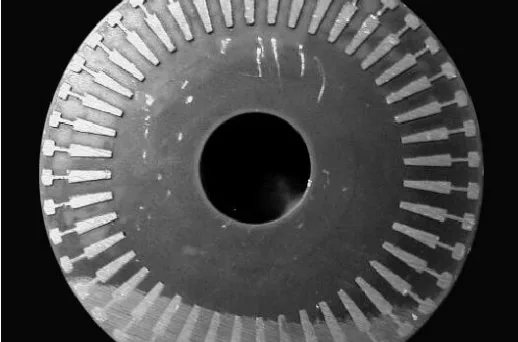

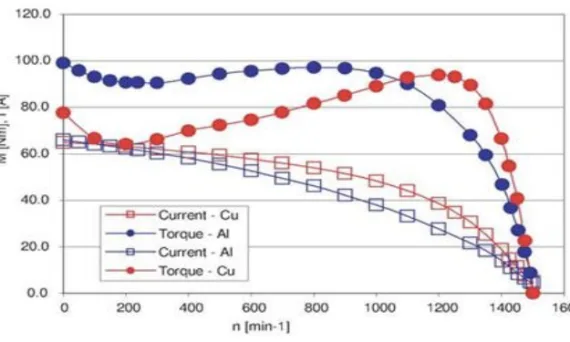

この紹介記事は、IJIREEICE が発行した論文「Analysis of Induction Motor with die cast rotor」の研究内容を紹介するものです。 1. 概要: 2. 要旨 (Abstract) 本論文は、低コストのダイカストまたは製造されたアルミニウムロータと、より高価な銅バーロータのどちらを使用するかという選択肢を提示します。工業国では、誘導電動機は全電力使用量の約50%を占めています。電動機効率のわずかな向上が、総電力消費量に大きな違いをもたらす可能性があります。アルミニウムの代わりに銅を使用すると、元のアルミニウムベースの電動機よりも高い効率が得られます。本論文では、ダイカストロータ、電動機効率、およびDCR技術を使用して国の展望を高めることについて議論します。 3. 研究背景: 研究テーマの背景: 電気モーター開発の歴史は、1888年のニコラ・テスラによる発明から始まります。より高い効率へのニーズは、1970年代後半に現れました。 先行研究の状況: 効率は、出力電力と入力電力の比率です。誘導電動機の損失は、鉄損、固定子I2R抵抗損失、回転子I2R抵抗損失、風損および摩擦損失、漂遊負荷損失の5つのカテゴリに分類されます。Fuchsloch氏とSIEMENSの同僚は、図1に示す典型的な損失分布を示しました。 研究の必要性: 効率低下とモーター性能に影響を与える要因は、相互に依存しています。モーターのコストとモーターの商業的影響も考慮する必要があります。 4. 研究目的と研究課題: 研究目的: 本論文は、DCR技術を使用してモーターの効率を向上させるさまざまな要因を扱います。 主要な研究: DCR技術を使用する利点、技術的な問題、さまざまな市場動向、競合他社の概要。インドにおけるDCR技術の採用について。 5. 研究方法論 {本論文は、誘導電動機の銅ダイカストロータ(CuDC)に焦点を当て、ダイカストロータ技術に関連する既存の文献、規格、および技術データをレビューおよび分析します。研究範囲は以下の通りです:} 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: この論文は、ダイカスト銅ローター(DCR)技術が誘導電動機の効率を大幅に向上させる可能性があることを強調しています。モーター効率規格の歴史的背景、銅ローター製造の課題、損失の削減、動作温度の低下、および潜在的なコスト削減の観点から見たDCRの利点について説明します。また、始動トルクや電流などの技術的な問題についても調査し、DCRとアルミニウムダイカストローターの比較分析を提示します。 8. 参考文献 (References): 9. 著作権 (Copyright): この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , Applications , CAD , Die casting , Efficiency , FLOW-3D , High pressure die casting , STEP , 금형 , 자동차 산업 本紹介資料は、[Hindawi Publishing Corporation] が発行した [“Experimental and Theoretical Studies on the Effect of Die Temperature on the Quality of the Products in High-Pressure Die-Casting Process”] 論文の研究内容です。 1. 概要: 2. 要約 A380 合金の高圧ダイカストにおける金型温度は、実験的観察と数値シミュレーションによって最適化されました。非常に複雑な形状を持つラダーフレーム (新しいモーター EF7 の一部) が実験サンプルとして選択されました。良好な部品を製造するために、金型温度と溶湯温度を調査しました。初期段階と最終充填位置での金型温度を測定し、これらの値の差を計算しました。ProCAST ソフトウェアを使用して部品の流体流れと凝固段階をシミュレーションし、その結果は実験測定によって検証されました。この合金に適した金型温度は 200°C 以上であることが示されました。 3. 研究背景: 研究テーマの背景: 高圧ダイカスト (HPDC) は、特に自動車産業において、高い寸法精度と生産性を持つ部品を製造するために広く使用されている製造プロセスです [1-7]。 先行研究の現状: 以前の研究は、プロセスパラメータの最適化 [14-16]、充填と凝固のシミュレーション [10, 11, 12]、プロセスパラメータが欠陥に及ぼす影響の研究 [6, 7, 8, 9,

Read More

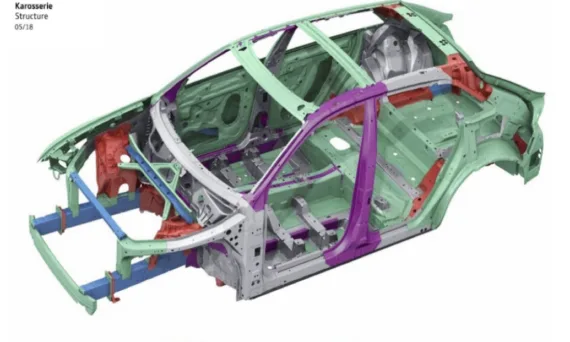

本紹介資料は、【NADCA】が発行した【”アルミニウム高圧ダイカストにおけるプロセスパラメータと品質特性の相関関係”】論文の研究内容です。 1. 概要: 2. 概要 (Abstract) アルミニウム高圧ダイカストは、最も生産性の高い製造プロセスの1つです。 部品の複雑さが増し、品質要件が高まっています。 高圧ダイカストの課題は、多数の品質に影響を与えるプロセスパラメータにもかかわらず、高い品質基準を達成することです。 すべての品質影響パラメータの相互作用は、最大10〜25%の非常に高いスクラップ率につながります。 これらのパラメータは、ダイカストマシン、炉、温度調節システムなど、プロセスのさまざまなシステムによって一元的に監視されていません。 現在、プロセスで測定されている典型的なパラメータは、第1段階と第2段階のピストン速度、強化圧力などです。 しかし、排気された空気の湿度など、部品の品質を制御する多くのパラメータがあります。 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to drive metal and plastic production line for Injected Components)は、すべての品質管理パラメータを考慮したインテリジェントな認知システムを開発することにより、高圧ダイカストのスクラップ率を削減することを目的としています。 このプロジェクトの枠組みの中で、収縮気孔率、コールドシャット、歪みなどのいくつかの欠陥を持つ部品の製造を可能にする特別な鋳造形状が開発されました。 ダイには、ショット音など、これまで適用されていなかった新しいプロセスパラメータを監視するために、多くの新しい革新的なセンサーが装備されています。 センサーデータ、機械および周辺機器のプロセスパラメータは、鋳物の品質指数とともに1つの共通データベースに保存されます。 その後、認知ネットワークは、測定されたセンサーデータに基づいて将来の部品の品質指数を計算できるようになります。 3. 研究背景: 研究テーマの背景: 革新的な自動車の車体構造において、高圧ダイカスト部品の数が増加しています。 構造要素としてアルミニウム部品を使用する理由は、軽量化です。 先行研究の状況: 高圧ダイカスト(HPDC)は、良好な表面品質、高い寸法精度、および高い引張強度を備えた部品を製造する生産性の高い製造方法です。 ただし、多数のパラメータが部品の品質に影響します。 従来のデータ収集(図2)には、ピストン速度、切り替えポイント、昇圧圧力、加熱油温度、炉温度、スプレーユニットパラメータなどのパラメータが含まれます。 これらは通常、個々のユニットによって制御および測定されます。 他の影響パラメータ(湿度、排気空気量、プランジャー加速度、合金組成の変動など)は、通常、測定または保存されません。 研究の必要性: すべての品質影響パラメータ間の相互作用により、10〜25%の高いスクラップ率が発生します。 この値は、他の製造プロセスのスクラップ率の10倍、あるいは1000倍を超えています。 4. 研究目的と研究課題: 研究目的: 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to

Read More

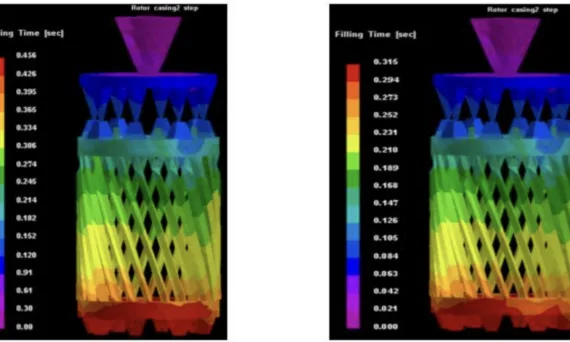

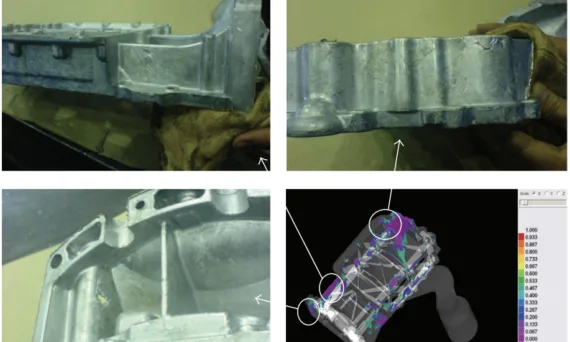

本紹介資料は、La Metallurgia Italiana誌に掲載された「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles(軽量商用車用高圧ダイカストアルミニウムサスペンションクロスビームの数値解析と実験解析)」の論文の研究内容です。 1. 概要: 2. 要約 本論文の目的は、自動車、特に商用車およびバスの軽量化最適化を改善および深化させることです。具体的には、この研究の目的は、アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全コンポーネントを開発することです。LCV用の独立懸架式フロントサスペンション用のさまざまなアルミニウムクロスビームソリューションが分析されており、従来の溶接鋼板構造と比較して約40/50%の軽量化目標が設定されています。さらに、耐食性の向上、塗装やカチオン電着が不要、リサイクル性や寿命末期の残存価値などの追加の環境上の利点も考慮する必要があります。このプロジェクトの目標は、次の方法によって達成されました。さまざまな軽量化ソリューションの技術的および経済的調査と最良事例の選択。構造FEAおよび鋳造プロセスシミュレーション、ゆりかごから墓場までのライフサイクルアセスメント(ここでは説明しません)、プロトタイプ実現、予備実験相関による、選択されたソリューションの改善。 3. 研究背景: 研究テーマの背景: 車両重量の削減は、燃料消費量と環境排出量を削減することにより、自動車の二酸化炭素排出量を削減するための注目すべき方法です。さらに、軽量化は出力重量比と乗客の安全性を向上させ、ペイロードの増加を可能にします[1]。 先行研究の現状: 近年、自動車の軽量化設計は飛躍的に増加しています。しかし、「鋼」と「鉄」の使用は、特に安全関連コンポーネントの場合、商用車やバスでは依然として優勢です[2]。商用車用サスペンションクロスビームは、通常、板金部品または鋼管を溶接し、腐食を防ぐために保護されています。主な技術トレンドは、特定の自動車分野に応じて、高張力鋼、軽合金、複合材料などの代替材料に注目しています。 研究の必要性: 軽合金や複合材料が最良の軽量化メリットを提供する場合でも、これらの技術のLCVへの使用は、破断時の応力と剛性が高く、コスト制限があるため、制限されています。特に、現在知られている技術水準では、アルミニウム製のサスペンションクロスビームは、これらの範囲の車両では開発されていません。 4. 研究目的と研究課題: 研究目的: アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全関連サスペンションコンポーネントを開発することにより、これらの技術水準を克服すること。完全なサスペンションアセンブリの予備ベンチマークを実施して、より高い軽量化メリットを提供する要素を評価し、サスペンションクロスビーム要素の研究対象を概説します。 主要な研究: これらの限界を克服するために、本研究では、研究対象コンポーネントの形状と製造技術を、機械的特性を最適化し、使用材料を削減することによって完全に考案しました。 5. 研究方法 さまざまなサスペンションクロスビーム軽量化ソリューションが開発されました(Fig. 1)。各ソリューションについて、材料、プロセス、技術、ビジネスケースを詳細に分析し、予備有限要素解析(構造MSC/MarcMentatおよびプロセスESI PROCAST)を実施しました。主要な荷重設定条件の力を決定するために、サスペンションシステムの弾性運動学的多体モデルを定義し、MSC/AdamsCarで実行しました。これらの荷重は、MSC Marc/Mentatで実行された構造FEAの入力として使用され、結果はESI/PROCASTプロセスFEAの出力と比較されました。金型が製造され、いくつかのプロトタイプが鋳造されました(Fig. 3)。設計中に実施された有限要素解析は、金型製造(局所冷却、スクイズ、チルベント、ゲートインジェクションなど)および初期プロセスパラメータの定義に役立ちました。鋳造品は、適切なX線装置と3Dスキャナー装置を使用して分析され、巨視的欠陥(多孔性および変形)が特定されました。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: さまざまな解析結果を比較した結果、最も軽量で経済的な可能性のあるソリューションは高圧ダイカストアルミニウムであるという結論に至りました。このソリューションの実現可能性は、適切な材料を使用し、導入部で説明した構造的限界を克服できる新しい設計コンセプトによって達成されました。生産用に選択された合金はAlSi9MgMn(Tab. 1)であり、鋳放し状態で高い機械的特性を保証します(Tab.1)。コンポーネントの全長にわたってスライダーを追加することによって得られる完全中空構造(Fig. 2)。スライダーはアンダーカットを回避するために広く使用されている技術ですが、特にLCVの分野では、中空構造コンポーネントの製造には適用されません。このソリューションにより、主要な垂直荷重の方向で、コンポーネントの剛性が鋼のベースラインと比較して約40%向上します。このコンポーネントの製造には、高トン数(少なくとも3000 t)の真空機械が必要です。一連のステップにより、サスペンションクロスビームの軽量化が向上しました(当初の35%から47%へ)。X線結果は、FEMシミュレーション中にすでに評価された最も厚い部分にいくつかの多孔性があることを確認しました(Fig. 4)。多孔性は最小限に抑えられ、正確なハードポイントアライメントが達成されました。 図表名リスト:

Read More

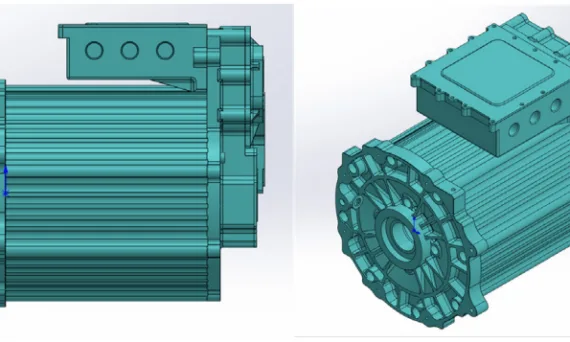

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Die casting , Efficiency , High pressure die casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、[Journal of Computers]誌に掲載された[“新エネルギー車モーターシェルダイカスト自動生産ラインの設計と生産スケジューリングの最適化”]論文の研究内容です。 1. 概要: 2. 要約 (Abstract) 本論文では、新エネルギー車駆動モーターの生産において、ダイカストアイランドを生産の中核とし、ハンドリングおよび搬送プロセスにロボットモジュールを追加することで、ダイカストアイランド周辺の自動化プロセスを改善し、生産プロセス全体の自動ローディングおよびアンローディングを実現します。次に、生産オーダーの要件に基づいて、モーターオーダーの生産プロセス全体の最適化をスケジューリングの目標とします。スケジューリングサブバッチによる生産順序の最適化を行い、金型交換コスト、保管コスト、スープ交換ロボットアームの待機時間からなる複合生産コストを、ダイカスト工場の生産スケジューリング最適化の目的関数として設定します。最適解の求解に関しては、シミュレーテッドアニーリングアルゴリズムを粒子群アルゴリズムに統合し、改良された粒子群アルゴリズムを用いて目的関数を最適化します。最後に、生産中のダイカストマシンとオーダー数をシミュレーションし、本論文のスケジューリングアルゴリズムの有効性を検証します。 3. 研究背景: 研究テーマの背景: 新エネルギー車は、世界の自動車産業の主要な方向性です。電気駆動システムは、新エネルギー車の重要なコンポーネントです。駆動モーターは、車両の動力性能を決定するコアコンポーネントです。モーターハウジングは、駆動モーターの主要な構成要素構造です。 先行研究の現状: 新エネルギー車駆動モーターハウジングの統合ダイカスト成形プロセスに関する研究は比較的少ないです。先行研究では、生産レイアウト、アルミニウム溶湯の数値シミュレーション、ダイカストプロセスパラメータ、およびインテリジェントユニットの設計に焦点を当てています。硬度を向上させるための埋め込み鋼スリーブに関するいくつかの研究があります。[6, 7, 8, 9, 10] 研究の必要性: 既存の駆動モーターハウジングのダイカスト生産は、生産ラインの設計、生産効率、および製品品質の改善が必要です。 4. 研究目的と研究課題: 研究目的: 新エネルギー車駆動モーターハウジングのダイカスト生産ラインを設計し、生産ライン設計の合理性と、生産プロセス全体の生産効率および製品品質の改善を研究すること。 主要な研究: 5. 研究方法 本研究では、設計、モデリング、シミュレーションを組み合わせて使用します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 本論文では、モーターハウジングのダイカスト用自動生産ラインの包括的な設計と最適化を提示します。改良された粒子群アルゴリズムを用いて、自動化、生産スケジューリング、およびコスト最適化を扱います。 研究結果の要約、研究の学術的意義、研究の実用的意義: 本研究は、新エネルギー車モーターハウジング用のダイカスト生産ラインを自動化および最適化するための実用的なソリューションを提供します。自動化、スケジューリング最適化、およびコスト削減戦略を統合することにより、この分野に貢献します。改良された粒子群アルゴリズムは、製造業における複雑なスケジューリング問題を解決するための貴重なツールを提供します。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

user 03/24/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , Die casting , finite element simulation , High pressure die casting , Mechanical Property , Microstructure この紹介論文は、[Publisher is not included in the paper] によって出版された [“Local stress/strain field analysis of die-casting Al alloys via 3D model simulation with realistic defect distribution and RVE modelling”] 論文の研究内容です。 1. 概要: 2. 要旨 ダイカストアルミニウム(Al)合金の変形と破壊挙動は非常に複雑です。特性の局所的なばらつきにより、材料の微細構造と機械的挙動は非常に異方性を示します。本論文では、実験および有限要素計算手法を用いて高圧鋳造 Al 合金部品の欠陥特性を定量的に研究し、局所的な気孔率と気孔サイズが塑性に及ぼす影響を解析することを試みました。実欠陥分布を持つ 3 次元固体は、3D X 線コンピュータ断層撮影を用いて得られ、有限要素モデル構築のための入力として使用されました。複合応力状態下における鋳造 Al 合金の損傷開始は、ミクロスケールからマクロスケールまで解析されます。微小多孔質凝集の 2 つのモードを通して亀裂伝播が生じます:凝集した気孔は、内部ネッキングと応力集中から亀裂を生成します。その後、それらは同じ方向に拡大し、特定の方向に凝集して最終的に破壊します。続いて、デジタル画像相関測定によって局所的な応力/ひずみ挙動を得ることにより、気孔率が不均一性に及ぼす影響を解明しました。さらに、微細構造の弾塑性変形に関する理論的枠組みと 3D 代表体積要素モデルを開発し、材料の周期的境界条件下での変形と損傷プロセスをシミュレーションしました。シミュレーション結果は、気孔周辺の局所的な応力/ひずみが変形とともに徐々に変化することを示しています。ダイカストプロセスにおいて、この方法は Al 合金の機械的挙動を予測する能力を示しています。 3. 研究背景: 研究テーマの背景: ダイカストアルミニウム(Al)合金は、自動車および航空宇宙産業において軽量化のために使用されています[1]。高圧ダイカスト(HPDC)は、Al 合金部品の主要な製造プロセスです[2, 3]。しかし、気孔タイプの欠陥は、製品の機械的特性に影響を与える可能性があります[4, 5]。気孔の存在は、微細構造の不連続性を引き起こし、外部荷重が加わったときに局所的な応力集中の可能性を高めます[6-8]. 先行研究の現状:

Read More

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , 자동차 산업 本導入論文は、International Journal of Metalcasting誌に掲載された「自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略(A NOVEL ALUMINIUM ALLOYS DESIGN STRATEGY FOR LOW USAGE OF CRITICAL RAW MATERIALS AND HIGH CASTING PROCESSIBILITY FOR AUTOMOTIVE APPLICATIONS)」の研究内容を紹介するものです。 1. 概要: 2. 要旨 欧州委員会(EC)が2023年に発表した第5次重要原材料(CRM)リストは、輸送産業における軽量材料の使用に新たな制約を課しています。この発表によると、アルミニウム(航空宇宙および自動車産業で最も広く使用されている軽量金属の1つ)はCRMと宣言され、主要な合金元素(ケイ素やマグネシウムなど)で臨界性が高まる傾向が見られました。したがって、自動車産業のさまざまな部品向けに新しいアルミニウム合金とその加工を開発する際に、臨界性の概念を実装するための新しいアプローチが必要です。本研究は、高圧ダイカスト(HPDC)の加工性を高めるとともに、アルミニウム合金中のCRMの使用量を削減するための戦略を説明することを目的としています。臨界性と鋳造性の評価を統合することにより、世界的な資源問題に対処しながら、現代の製造業の要求を満たす、持続可能で高強度のアルミニウム合金の開発に貢献することを提示します。この研究は、材料の研究開発におけるCRMの概念の実施もサポートします。 3. 研究背景: 研究テーマの背景: 持続可能性は、産業イノベーションの主要な推進力です。自動車産業は、エネルギー効率を最適化し、CO2排出量を削減することに重点を置いています。材料の選択と設計は、環境の持続可能性を達成するための鍵となります。 従来の研究の現状: 軽量金属、特にアルミニウム合金は、車両の軽量化と燃費向上に不可欠です。しかし、欧州委員会は、供給リスクと経済的重要性から、アルミニウムとその主要な合金元素(Si、Mg)を重要原材料(CRM)として指定しました。従来の研究は軽量化に焦点を当てていましたが、合金設計におけるCRMの使用を最小限に抑えることには明確に焦点を当てていませんでした。 研究の必要性: 自動車産業の主要な製造プロセスである高圧ダイカスト(HPDC)に特に適した、加工性を維持または改善しながらCRMの使用を最小限に抑えるアルミニウム合金を設計するための新しいアプローチが必要です。 4. 研究目的と研究課題: 研究目的: 軽量材料、特にアルミニウム合金においてCRMを削減しつつ、高いHPDC加工性を確保する方法論を提案すること。 主要な研究: 新しいアルミニウム合金設計のために、臨界性評価(CRM含有量の最小化)と鋳造性評価(HPDC加工性の最適化)を統合する戦略を開発すること。 5. 研究方法 本研究の方法論は、Ashbyら44の材料選択方法論と、計算ツール、主にCALPHAD(CALculation of PHAse Diagram)アプローチを組み合わせたものです。設計プロセスには以下が含まれます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 本論文は、特定の合金組成や実験データではなく、合金設計のフレームワークを提示しています。主な結果は以下の通りです。 図表名リスト: 7. 結論:

Read More

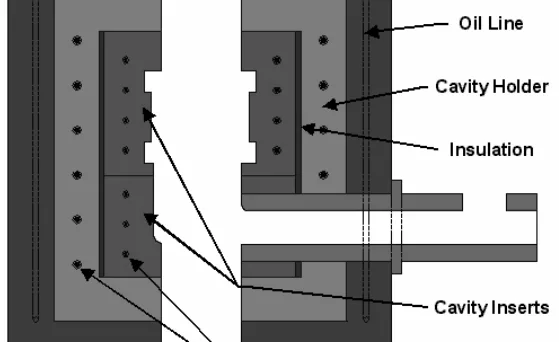

この紹介記事は、IJERTに掲載された「Thermal Factor of Aluminium High pressure Die Casting Container (Mould) to achieve Six Sigma Quality of Castings(アルミニウム高圧ダイカストコンテナ(金型)の熱的要因がシックスシグマ鋳造品質に及ぼす影響)」という論文の研究内容を紹介するものです。 1. 概要: 2. 概要(Abstract) 本論文は、アルミニウム高圧ダイカストコンテナ(金型)の温度要因を分析したものです。また、金型の予熱温度係数の表現式を開発し、溶融アルミニウム温度を維持することで、金型の予熱度合いに応じてシックスシグマ品質の製品が得られることを説明しています。モニタリングされた温度要因は、ダイカストプロセスにおいて非常に重要であり、生産効率と鋳造品質に良い影響を与えます。ダイカストでは、溶融金属が高温で、著しく低温の金型キャビティに圧入されます。その後、金型は金型材料の個々の表面層の熱ひずみにさらされます。金属金型内での鋳物の冷却速度が速くなることで、鋳物内の温度勾配が大きくなります。鋳物と金属金型の間での集中的な熱交換は流動性を損ない、不完全な補充やコールドジョイントの発生リスクを高めます。有限要素解析技術を用いたProCastシミュレーションソフトウェアを用いて解析と最適化を行いました。 3. 研究背景: 研究テーマの背景: ダイカストは、金属部品、特にアルミニウム合金の大量生産プロセスです。アルミニウム合金は、複雑な形状に対して軽量で高い寸法安定性を提供します。しかし、鋳造欠陥は一般的であり、プロセスは本質的に不確実です。 先行研究の状況: 研究の必要性: 既存の研究にもかかわらず、ダイカストにおける多くの要因と問題は未解明のままです。本研究では、特に鋳造品質に対する熱的要因の影響を取り上げています。不良を減らし、シックスシグマ品質を達成する必要があります。 4. 研究目的と研究課題: 研究目的: ダイカストプロセスにおける熱的要因が鋳造品の品質に及ぼす影響を調査し、ProCastシミュレーションを用いてプロセスを最適化すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 熱収支式は、熱パラメータを改善し、充填プロセスに関連する欠陥を予測することで、シックスシグマ製品を達成するのに役立ちます。 8. 参考文献: 9. 著作権:

![Figure 5: Comparison of real cast part and simulation results regarding cold shuts [2]](https://castman.co.kr/wp-content/uploads/Figure_5_Comparison_of_real_cast_part_and_simulation_results_regarding_cold_shuts_2-570x342.webp)