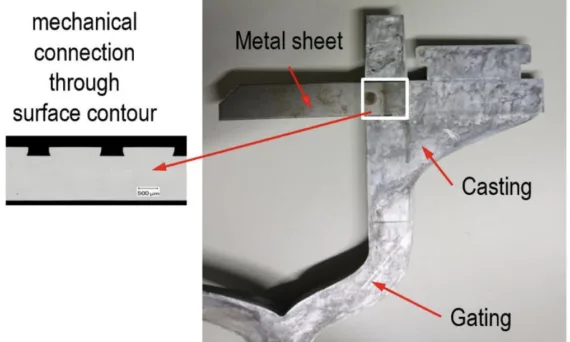

user 04/02/2025 Aluminium-J , Technical Data-J Applications , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , secondary dendrite arm spacing , STEP , 금형 , 자동차 산업 本紹介資料は、「IOP Conference Series: Materials Science and Engineering」に掲載された論文「Multi-scale simulation of hybrid light metal structures produced by high pressure die casting」に基づいています。 1. 概要: 2. 抄録: 現代の自動車構造部品では、軽量かつ機械的に安定した構造を実現するために、金属板と鋳造部品が組み合わされています。本研究では、鋼板とアルミニウム鋳造部品との接合が、高圧ダイカスト(HPDC)プロセスの一部として行われます。この方法により、溶接のような追加の接合工程を省略でき、時間とエネルギーを節約できます。板金と鋳物の組み合わせは、板金の構造化された表面(リブ)によって達成され、これは鋳造プロセス中に液状アルミニウム合金で充填され、凝固後に機械的な接続をもたらします。連成された流動および凝固シミュレーションを用いて、リブ内部の急速凝固に焦点を当ててハイブリッド鋳造プロセスを解析します。板金とアルミニウム合金の界面における高解像度(メソスケール)の充填および凝固シミュレーションは、溶湯流動と急速凝固の詳細を捉えることができます。メソスケールの流動および凝固シミュレーションを、ミクロスケールでの多相場シミュレーションに連成することにより、結果として生じる微細構造を計算できます。メソスケールシミュレーションの結果としてのリブ内部の凝固条件は、コールドチャンバーHPDCマシンで実施された実際の鋳造品で見られる実験結果と計算された微細構造を比較することによって検証できます。 3. 緒言: 高圧ダイカスト(HPDC)は、特に自動車産業において、大型で薄肉の構造部品にとって重要な製造プロセスです。HPDCは、複雑な大型アルミニウムまたはマグネシウム部品の製造を可能にし、これは複数の鍛造金属板を溶接で組み合わせるよりも効率的である場合があります。興味深い新しい応用は、アルミニウム鋳物と金属板を1つのハイブリッド鋳造プロセスステップで組み合わせることです。この方法により、溶接のような追加の接合工程を省略でき、時間とエネルギーを節約できます。板金と鋳物の組み合わせは、板金の構造化された表面(リブ)によって達成され、これは鋳造プロセス中に液状アルミニウム合金で充填され、凝固後に機械的な接続をもたらします。機械的接続は接着接続よりも強力ですが、溶接接続よりは弱くなります。接続強度にとって重要なのは、金属板の構造化された表面が完全に充填されることです。HPDC充填プロセスのシミュレーションは、かなりの量の空気巻き込みを伴うキャビティの非常に高速でカオス的な充填のため、困難です。ほとんどの商用シミュレーションプログラムは、残留空気の影響を近似するためのいくつかの特殊なモデルを用いて、鋳造プロセスを記述するために単相アプローチを使用しています[1-4]。本研究では、空気、溶湯、固相を含む鋳造プロセスの三相シミュレーションが使用されます。溶湯と空気の両方が圧縮性流体と見なされ、界面をシャープに保つための特別な処理を含むVolume-of-Fluid(VoF)アプローチによって分離されます。凝固プロセス中の溶湯流動性の低下は、デンドライトネットワークを通る流れを記述するために多孔質媒体アプローチによって処理されます。臨界固相率の値で、溶湯は完全に停止します。このアプローチは、商用鋳造シミュレーションパッケージSTAR-CCM+[5]に実装されています。湯回り不良(misrun)を引き起こす可能性のある空気の正しい処理と高速凝固は、ハイブリッド鋳造の調査にとって重要であると見なされます。なぜなら、空気の巻き込みと構造化された金属板表面が完全に充填される前の溶湯凝固が、板金と鋳物との間の機械的結合を弱める可能性があるためです。 4. 研究の概要: 研究テーマの背景: 現代の自動車部品は、軽量でありながら機械的に安定した構造を必要としています。金属板(例:鋼)と鋳造軽金属部品(例:アルミニウム)を単一の高圧ダイカスト(HPDC)プロセスで組み合わせるハイブリッド鋳造は、溶接のような従来の組立方法と比較して時間とエネルギーを節約することにより、潜在的な利点を提供します。これらのハイブリッド構造における機械的接続は、金属板上に設計された構造化表面(リブ)によって達成され、これは鋳造中に溶融合金によって充填されます。 先行研究の状況: 複雑なHPDCプロセス、特に急速な充填と潜在的な空気巻き込みのシミュレーションは困難です。多くの商用コードは単相近似を使用していますが、空気、溶湯、固相を考慮する多相アプローチはより詳細な記述を提供します。Volume-of-Fluid(VoF)法のような技術は自由表面追跡に使用され、多孔質媒体モデルと流動停止基準を組み合わせて、凝固が流体流動に及ぼす影響をシミュレートします。 研究の目的: 本研究は、マルチスケールシミュレーションアプローチを用いてハイブリッドHPDCプロセスを分析することを目的としており、特に金属板表面の小スケールリブ内で発生する溶湯流動、充填ダイナミクス、および急速凝固に焦点を当てています。主な目標は、ハイブリッド接合部の機械的完全性にとって重要なリブの完全充填に影響を与える要因を理解することです。さらに、本研究は、リブ内で予測された微細構造を実際の鋳造品の実験的観察結果と比較することによって、シミュレーション結果を検証することを目指しています。 中核研究: 研究の中核は、マルチスケールシミュレーション戦略を含みます。まず、HPDCプロセス全体のメジャースケールシミュレーションが、後続の高解像度メソスケールシミュレーションのための現実的な境界条件(溶湯速度と温度)を提供します。このメソスケールシミュレーションは、鋼板とアルミニウム合金(Al-5wt%Mg-1.8wt%Si)の間のリブ付き界面領域に特に焦点を当てています。0.2 x 0.2 mmのリブ内の詳細な充填および凝固挙動を捉えるために、三相(空気、溶湯、固相)VoFモデルを採用しています。メソスケールシミュレーションによって予測された熱条件(冷却速度)は、期待される微細構造を計算するために、ミクロスケール相場シミュレーション(MICRESS®ソフトウェアを使用)の入力として使用されます。本研究は、異なるプロセスパラメータ(流れに対するリブの向き、リブ上のキャビティ厚さ、溶湯速度)および凝固モデル(Scheil近似対相場由来固相率曲線)がリブ充填プロセスに及ぼす影響を体系的に調査します。最後に、シミュレーションされた微細構造は、検証のためにコールドチャンバーHPDCマシンで製造されたハイブリッド鋳造品の実験結果と比較されます。 5. 研究方法論 研究設計: 本研究では、実験的検証と組み合わせたマルチスケールシミュレーションアプローチを採用しました。完全なHPDCプロセスのマクロスケールシミュレーションは、重要なリブ付き界面の詳細なメソスケールシミュレーションのための境界条件を提供しました。メソスケールシミュレーションの結果(具体的には、局所的な凝固条件)は、結果として生じる微細構造を予測するために、ミクロスケール相場シミュレーションの入力として使用されました。これらのシミュレーション予測は、定義された条件下で製造された実験的なハイブリッド鋳造品で観察された微細構造と比較することによって検証されました。 データ収集および分析方法: 研究トピックと範囲: 本研究は、ハイブリッドHPDCプロセス中の鋼板上の0.2 x 0.2 mmリブ内におけるAl-Si-Mg合金の充填と凝固のシミュレーションに焦点を当てました。範囲には以下が含まれます: 6. 主要な結果: 主要な結果: 図表リスト: 7.

Read More

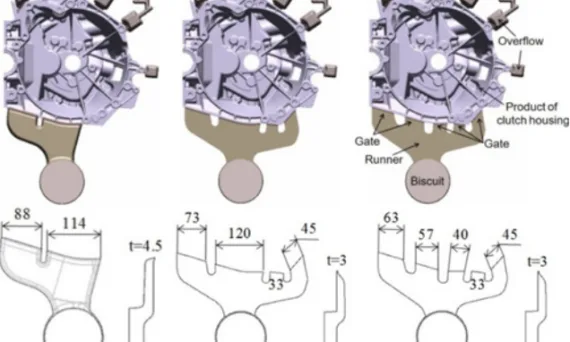

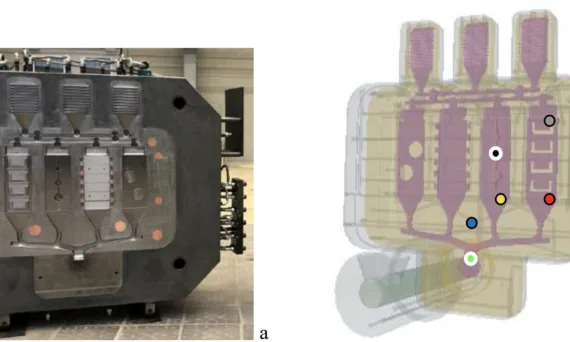

user 04/02/2025 Aluminium-J , automotive-J , Technical Data-J Aluminium die coating , aluminum alloy , aluminum alloys , AZ91D , CAD , Casting Technique , Die casting , High pressure casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , 금형 , 자동차 산업 本紹介資料は、「International Journal of Precision Engineering and Manufacturing」に掲載された論文「Mould Design for Clutch Housing Parts using a Casting Simulation of High Pressure Die Casting」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストを適用した自動車用クラッチハウジング部品を製造するために、以下の3つのゲートシステム設計が考慮されました。これらのゲートシステム設計を実際の実験で採用するにはコストと時間がかかりすぎるため、代わりに鋳造シミュレーションプログラムが使用されました。金型を充填する要素としての流動挙動が解析されました。溶湯が金型に完全に充填された後の空気圧とエアポケットに基づいて、最終的なゲートシステム設計が選択されました。5つのゲートを持つ3番目のゲートシステム設計は、他の設計よりも欠陥が少なく、均一であると予想されました。冷却チャネルとチルベントが設計されました。実際の鋳造試験では、合計5つの製品が製造されました。すべて健全であり、充填不足箇所や表面欠陥はありませんでした。実際の試験では、解析に基づいて引け巣の発生が予想されましたが、実際に引け巣が発生した製造品のそれらとは正確には一致しませんでしたが、類似していました。硬さは場所に関わらず約84 HVでした。 3. 緒言: 高圧ダイカストは、高速・高圧を用いる鋳造プロセスです。非鉄金属を金型に急速に充填し、その後凝固させ、鋳物を金型から取り出します。この方法は、複雑で精密な形状を持ち、均一な品質を持つ製品の大量生産に適しています。さらに、薄板タイプの製品を製造することも可能です。適用分野は拡大し続けています。高圧ダイカストはアルミニウム合金にしばしば適用され、最近では、自動車メーカーがマグネシウム合金を用いた高圧および高真空ダイカストの適用による大量生産の研究を行っています。高圧ダイカストで発生しうる欠陥には、空気や他の物質の巻き込みなどの流動欠陥、充填プロセス中の微小気孔(ブローホールやピンホール)、凝固プロセス中の引け巣などがあります。過去の金型設計では、金型設計者や現場技術者の試行錯誤法に多くの困難がありましたが、最近の高圧鋳造金型設計では、初期開発段階から充填および凝固プロセスに対してComputer Aided Engineering (CAE)を採用しており、製品品質の予測と評価に基づいて最適な金型設計計画を確立することが可能になっています。さらに、多くの設計者が現場経験に基づいてCAEと組み合わせた金型設計手法を採用するにつれて、不良率はコスト削減と開発期間短縮とともに減少しています。この分野で発表された論文のほとんどは、鋳造シミュレーションや鋳造技術、および大量生産の方法で製造コストを削減するための改善方法に焦点を当てています。対照的に、製品の品質を決定する金型設計に関する研究はほとんどありません。本研究では、鋳造ソフトウェアであるMAGMAを用いて、自動車エンジンの動力を制御または伝達するクラッチハウジング製品の鋳造シミュレーションを含みます。まず第一に、充填および凝固プロセスにおける潜在的な鋳造欠陥を予測または防止することにより、製品を大量生産するための最適なゲートシステム設計と鋳造条件が求められました。データベースに基づいて、鋳造コストを最小化する方法が次に求められました。最適なゲートシステム設計が金型設計に適用され、金型製作後、鋳造プロセスにおける欠陥を最小限に抑えた可能な限り最高の品質の製品が製造されました。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、複雑で精密、かつ均一な品質の部品、特に自動車産業向けのアルミニウムやマグネシウムなどの非鉄合金製の薄肉部品の大量生産に広く用いられる製造プロセスです。しかし、HPDCプロセスは、流動欠陥(空気巻き込み)、微小気孔(ブローホール、ピンホール)、引け巣などの欠陥が発生しやすい傾向があります。 従来の研究状況: 従来、金型設計は設計者や技術者の試行錯誤の経験に大きく依存していました。近年では、初期設計段階から充填および凝固プロセスをシミュレーションするために、Computer Aided Engineering(CAE)ツールがますます採用されています。これにより、金型設計の予測、評価、最適化が可能となり、欠陥、コスト、開発期間の削減につながっています。多くの研究がシミュレーション技術やコスト削減に焦点を当てていますが、金型設計が製品品質にどのように影響するかに特化した研究は比較的少ないです。 研究の目的: 本研究は、鋳造シミュレーションソフトウェア(MAGMAsoft)を利用して、HPDCによりALDC 12アルミニウム合金で製造される自動車用クラッチハウジング部品のための最適な金型を設計することを目的としました。具体的な目標は、最良のゲートシステム設計と鋳造条件を決定し、充填および凝固中の潜在的な鋳造欠陥を予測・防止し、シミュレーションデータに基づいて製造コストを最小化し、最終的に最適化された金型設計を通じて欠陥を最小限に抑えた高品質な部品を生産することでした。 研究の核心: 研究の核心は、Pro/ENGINEERとMAGMAsoftを使用してクラッチハウジング部品用の3つの異なるゲートシステム(Case I、II、III)を設計し、シミュレーションすることでした。Case Iは垂直ゲートを特徴とし、Case IIはサイドゲートを含む4つのゲートを使用し、Case IIIは流れを制御するためにCase IIを5つのゲートに変更したものです。冷却チャネルは計算された熱負荷(式1~8)に基づいて設計され、スポット冷却とライン冷却を組み合わせています。ガス排出を容易にするために、波形のチルベント(STD 61材)が設計されました。MAGMAsoftを使用して鋳造シミュレーションが実施され、定義されたHPDC条件下(ALDC 12合金、STD 61金型、特定の温度、速度、1600トンマシン)で各ゲート設計の充填挙動、温度分布、空気接触、空気圧、凝固パターンが解析されました。最も均一な充填と最も少ない欠陥を予測したシミュレーション結果に基づき、Case IIIが選択されました。最後に、Case

Read More

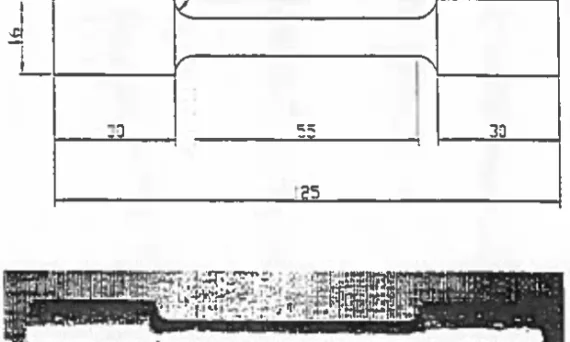

user 04/02/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Mechanical Property , Microstructure , 금형 , 자동차 산업 この紹介論文は、「MANUFACTURING TECHNOLOGY」によって発行された論文 [Monitoring of the microstructure and mechanical properties of the magnesium alloy used for steering wheel manufacturing]に基づいています。 1. 概要: 2. 抄録: 本論文は、マグネシウム製ステアリングホイールの微細組織と機械的特性について述べる。これらのステアリングホイールは高圧ダイカスト(High-pressure die casting, HPDC)によって製造される。HPDCは、マグネシウムやアルミニウム合金のような軽金属から複雑な機械部品を製造するための非常に優れたプロセスである。しかし、近年では、より軽量な車両と燃費向上の探求において、別の軽金属が前面に出てきている。ダイカスト自動車部品に最も一般的に使用されるマグネシウム合金はMg-Al-Mnタイプである。MgAl5Mnは、良好な耐食性、非常に優れた機械的特性、良好な鋳造性を備えた高純度マグネシウム合金である。MgAl5MnやMgAl6MnのようなMg-Al-Mn系合金は、MgAl9Znよりも優れた伸びと衝撃強度を持ち、主にホイールリムやステアリングホイールのような自動車安全システムに使用される。MgAl5Mn合金は、優れた延性とエネルギー吸収特性を良好な強度と組み合わせた合金である。この合金は、固相状態では固溶体αと中間相Mg17 Al12を含む。 3. 緒言: 近年、自動車産業で使用される、低密度で高延性の鋳造材料にかなりの注意が払われている。高い伸びは、自動車の衝突試験における安全性の保証となる。これらの鋳造品には、例えば車体が含まれる。ステアリングホイール生産のためのこれらの特性は、現在、適切な強度と低密度を持つマグネシウムを使用することによって達成されている。マグネシウム合金は最も軽量な工学金属の一つである。マグネシウム合金鋳物は、航空宇宙、自動車、電子機器の用途に使用される。主な利点は軽量であることである。典型的なマグネシウム合金の密度は1800 kg.m⁻³であり、アルミニウム合金の2700 kg.m⁻³と比較される[1]。アルミニウムは、マグネシウムベースの鋳造合金の主要な合金元素であり、亜鉛とマンガンも少量存在する。マグネシウム合金は融点が低く、比熱も低い。圧力ダイカストは、低い鋳造温度(650~700°C)のため、マグネシウム合金に最も一般的に使用される鋳造プロセスであり、ホットチャンバーダイカスト機を使用できる。マグネシウム合金の高圧ダイカストは、アルミニウム合金よりも薄い壁厚で製造できる[2]。自動車会社が軽量化の方法を模索するにつれて、自動車部品におけるマグネシウム合金ダイカストの使用は急速に増加している。一部の車両にはすでに10~20kgのMg合金部品が含まれている[3]。現在、量産車向けに最も人気のある部品は、インストルメントパネル、クロスカービーム、シートフレームである。ホイール、ギアボックスケーシング、サンプ、インレットマニホールドは、フォーミュラ1や他のレーシングカーで使用されている。これらの合金の主成分はほぼ完全にアルミニウムである(すなわち、これらはMg-Al-MnおよびMg-Al-Znの合金である)[4]。マグネシウム合金は、酸素との高い親和性のため、加工性が劣る。これらの困難にもかかわらず、マグネシウム合金は、壁厚2mm未満の複雑な鋳物の複雑な大規模生産さえも可能にするため使用される。我々の学科(リベレツ工科大学工学技術科)では、自動車産業の鋳物に使用されるマグネシウム合金の特性を観察することに関心を持っている。 4. 研究の概要: 研究テーマの背景: MgAl5MnのようなMg-Al-Mn系マグネシウム合金は、その低密度、良好な機械的特性(特に延性)、および高圧ダイカスト(HPDC)への適合性から、自動車部品での使用が増加している。ステアリングホイールは、これらの特性が車両の軽量化と安全性に寄与する主要な用途である。鋳造されたままのこれらの合金の微細組織と機械的特性をモニタリングすることは、部品の品質と性能を保証するために不可欠である。 先行研究の状況: 既存の知識には、一般的なマグネシウム鋳造合金(例:AZ91、AMシリーズのAM50、AM60)、それらの状態図(Mg-Al、Mg-Al-Mn)、および標準規格(ASTM、EN)の特性が含まれる。アルミニウムと亜鉛の含有量が低く、マンガン含有量が高い合金(研究対象のMgAl5Mnに対応するAM50など)は、より高い延性を示すことが知られており、安全性が重要な部品に適している。HPDCは、このような部品の主要な製造方法として確立されている。 研究の目的: 本研究は、高圧ダイカストプロセスによって自動車用ステアリングホイールの製造に使用される特定のマグネシウム合金、MgAl5Mn(VDA 260 – MgAl、ASTM AM50に類似)の微細組織と機械的特性をモニタリングし、特性評価することを目的とした。 中核研究: 研究の中核は、MgAl5Mn合金を使用してHPDCでステアリングホイールを製造することであった。次に、得られた鋳造品に対して、以下を含む詳細な分析を実施した: 5. 研究方法論 研究デザイン: 本研究は実験的アプローチを採用した。工業用HPDC装置と特定のマグネシウム合金(MgAl5Mn)を使用してステアリングホイールを製造した。これらの鋳造品からサンプルを抽出し、その後の材料特性評価を行い、製造プロセスが最終的な特性に与える影響を評価した。 データ収集と分析方法: 研究対象と範囲: 本研究は、HPDCによってステアリングホイール本体に鋳造されたMgAl5Mn合金(ASTM AM50相当)に特化した。範囲は以下を含む: 6.

Read More

user 03/31/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , Microstructure , Review , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「AIM / La Metallurgia Italiana」によって発行された論文「構造部品の成功したダイカストへの工具鋼メーカーの貢献 (The tool steel producer’s contribution to successful die casting of structural components)」に基づいています。 1. 概要: 2. 抄録: 自動車産業におけるダイカスト構造部品は、自動車の軽量化に大きく貢献し、燃費削減およびCO2排出量削減においてますます重要性を増しています。そのため、今日ではダイカストアルミニウム製のA、B、Cピラー、ショックタワー、またはドア部品が従来の鋼製部品に取って代わることが非常に多くなっています。これらの構造部品は、しばしば大きな寸法と複雑な設計によって特徴付けられます。構造部品用のダイカスト金型は、靭性、高温強度、および熱疲労抵抗に関して最高の要件を満たす必要があります。従来使用されてきた1.2343 (AISI H 11)、1.2344 (Η 13)、または1.2367のような熱間工具鋼では、これらの要件を満たせないことがよくあります。Kind & Co.は、特性を大幅に改善した3つの特殊熱間工具鋼、TQ 1、HP 1、およびHTRを開発しました。本報告書は、これらの鋼の特性に関する調査だけでなく、これらのグレードで得られた実用的な経験についても述べます。適切な熱処理は金型の性能にとって不可欠です。Kind & Coは最近、これらの大型ダイカスト金型に焦点を当てた、世界最大かつ最新の真空焼入れ炉の1つを設置しました。本報告書はまた、現代的な熱処理設備が高品質な構造部品の経済的なダイカストプロセスにどのように貢献するかを示します。 3. 序論: 国際的な自動車産業は、乗用車からのCO2排出量を大幅に制限するという政治的決定に直面しており、欧州連合は自動車産業に対して積極的な目標(例:130 g CO2/kmの義務的削減目標)を設定しています。軽量化はこれらの目標を達成するための重要な戦略であり、燃料消費とCO2排出に直接影響します。その結果、自動車メーカーは従来の鋼製部品に代わるダイカストアルミニウム構造部品の使用をますます増やしています。アウディはこのアプローチの先駆者であり、特にAUDI A8(FIG. 1)で顕著であり、現在ではドアフレーム(FIG. 2)やハッチバックサポートフレーム(FIG. 3)などの用途で一般的です。これらの部品はしばしば大きな寸法と複雑な設計によって特徴付けられ、ダイカストプロセスと金型自体に大きな課題をもたらします。金型は長い溶湯流路を処理する必要があり、潜在的により高い溶湯温度が必要となり、局所的な高い熱負荷と熱的不均一性を引き起こします。リブのような特徴を持つ複雑な形状は応力集中を引き起こし、グロスクラックのリスクを高める可能性があります。したがって、金型設計、工具鋼の選択、金型製造、および熱処理は慎重に検討する必要があり、関係するすべての当事者間の早期の協力が必要です。 4. 研究の概要: 研究テーマの背景: 燃費向上とCO2排出量削減のための自動車軽量化への要求の高まりは、大型で複雑なダイカストアルミニウム構造部品の広範な採用につながっています。 先行研究の状況: これらの大型構造部品の製造に必要な金型は、高い熱負荷、温度不均一性による大きな熱応力、複雑な形状による高い機械的応力など、極端な条件に直面します。1.2343 (H11)、1.2344 (H13)、1.2367などの従来の熱間工具鋼は、これらの厳しい条件下では、靭性、高温強度、熱疲労(ヒートチェック)抵抗性の点でしばしば性能限界に達します。これらの鋼は、適切な品質を得るためにESR(エレクトロスラグ再溶解)法で製造する必要があります。 研究の目的: 本研究は、大型構造部品のダイカストの課題に対処するためにKind & Co.によって特別に開発された3つの特殊熱間工具鋼(TQ 1、HP

Read More

user 03/30/2025 Aluminium-J , automotive-J , Technical Data-J Aluminium die coating , AUTOMOTIVE Parts , CAD , Die casting , Die Casting Congress , Electric vehicles , High pressure die casting , Magnesium alloys , Microstructure , Review , 자동차 산업 論文概要: この論文概要は、[‘High-pressure die-cast (HPDC) aluminium alloys for automotive applications’]と題された論文に基づいており、[‘Advanced materials in automotive engineering’]にて発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 本章では、自動車用途向けの新アルミニウム材料の開発に至る論理的なステップの短い歴史をたどり、高圧ダイカスト (HPDC) アルミニウム合金に焦点を当てています。また、プレミアム鋳造合金の現在の使用につながる推進要因を強調しています。この研究は、HPDCプロセスが亜鉛鋳造のみに使用されていた初期段階から、軽金属部品の大量生産のためのデフォルトの方法としての現代的な地位までの進化を扱っています。特に、自動車産業におけるより洗練された部品への要求の高まりに応えて、プレミアム鋳造合金の採用の動機となった要因を強調しています。 既存研究の現状: 当初、HPDC加工は、低コストの二次合金を使用した単純な鋳造に適していると考えられており、金属の取り扱いや延性についてはほとんど考慮されていませんでした。初期のアプリケーションの重要性が低かったため、鋳造健全性の評価は「緩い基準」に依存していました。しかし、装置の進歩と、高真空HPDC、スクイズキャスティング、半凝固鋳造などの冶金学的プロセスに関する理解が深まったことで、プロセス能力が大幅に向上しました。焦点は、装置中心の開発から材料科学的アプローチに移行し、特に1990年代に新しい低鉄含有量ダクタイルHPDC合金が導入されました。 研究の必要性: この研究の動機は、自動車産業がより優れた自動車モデルを継続的に追求していることに起因し、より高度な性能特性を備えた複雑な鋳造品が必要になったことにあります。現代の自動車用途では、熱処理可能、溶接可能、延性があり、より強度が高く、軽量設計のためにサイズが大きく、壁厚が薄いHPDC部品が要求されています。これらの厳しい要件は、製造業者の安全基準によって裏付けられており、高い品質基準が必要であり、HPDCにおける高度な合金開発とプロセス最適化の必要性を推進しています。 3. 研究目的と研究課題: 研究目的: 本章の目的は、自動車用途向けに調整された新しいアルミニウム材料の開発につながった論理的進展の簡潔な歴史的記述を提供することです。主な重点は高圧ダイカスト (HPDC) アルミニウム合金に置かれており、業界がプレミアム鋳造合金の利用に向かうようになった要因を明らかにします。さらに、Silafont®-36、Magsimal®-59、およびCastasil®-37の化学組成、機械的特性、および独自の属性を、加工および鋳造ガイドラインとともに詳述することを目的としています。実際の経験データは、一次低鉄ダクタイル合金に関する一般的な質問に答え、各コンポーネントの革新的な側面を強調するためにアプリケーション例を示します。 主な研究課題: 本章で探求する主な研究領域は、自動車分野におけるHPDCアルミニウム合金の進歩と応用を中心に展開しています。具体的には、本章では以下の点を調査します。 研究仮説: 正式な仮説として明示的に述べられていませんが、本章では以下の命題を暗黙的に探求しています。 4. 研究方法 研究デザイン: 本章では、自動車用途向けHPDCアルミニウム合金の進化をたどる記述的および歴史的研究デザインを採用しています。既存の知識、業界経験、および合金開発データを活用して、主題に関する包括的な概要を提示するレビューとして構成されています。 データ収集方法: 本章で提示されるデータは、業界慣行、合金仕様、および実際のアプリケーション例のレビューを通じて収集されます。記述された合金の加工および鋳造に関連する実際の経験および鋳造試験からのデータが含まれています。 分析方法: 分析は主に質的であり、合金特性、加工ガイドライン、およびアプリケーション例の記述的分析を含みます。本章では、性能データとアプリケーションシナリオを解釈して、特定の自動車部品に対するさまざまなHPDCアルミニウム合金の利点と適合性を強調しています。 研究対象と範囲: 本章の範囲は、自動車用途向けに特別に設計された高圧ダイカスト (HPDC) アルミニウム合金に焦点を当てています。研究の主な対象は、プレミアム合金であるSilafont®-36、Magsimal®-59、およびCastasil®-37と、自動車部品に使用されるアルミニウム合金の一般的な分類です。範囲は、これらの合金の化学組成、機械的特性、加工、鋳造、接合、および自動車産業におけるアプリケーション領域を包含します。 5. 主な研究結果: 主な研究結果: データ解釈: この研究は、自動車用途向けに調整された3つのプレミアムHPDCアルミニウム合金の開発と特性を強調しています。Silafont®-36は、熱処理によって汎用性を提供する多用途合金として位置付けられており、構造的および安全上重要な部品に適しています。Magsimal®-59は、熱処理の必要性を排除し、高い鋳造強度と耐食性を必要とするアプリケーションに優れています。Castasil®-37は、特に時効硬化が望ましくない暖かいエンジンルーム環境において、熱処理なしで高い延性と優れた鋳造性が要求される複雑な構造部品向けに設計されています。これらの合金は、HPDC技術の進歩を表しており、より軽量で、より強く、より複雑な自動車部品を可能にしています。 図表リスト: 6. 結論:

Read More

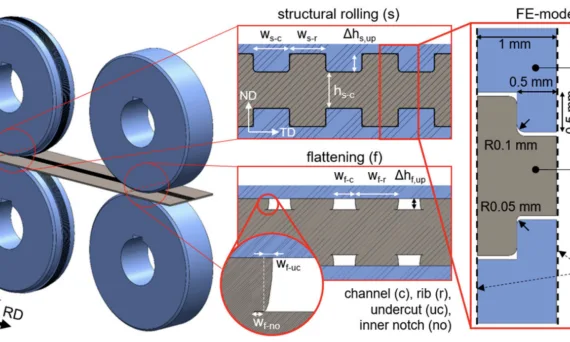

user 03/28/2025 Aluminium-J , Salt Core-J , Technical Data-J Applications , CAD , Die casting , Electric vehicles , High pressure die casting , Review , Sand casting , STEP , 自動車産業 , 자동차 , 자동차 산업 本紹介論文は、「[Machines]」によって発行された論文「Double-Sided Surface Structures with Undercuts on Cold-Rolled Steel Sheets for Interlocking in Hybrid Components」に基づいています。 1. 概要: 2. 抄録: 輸送部門において温室効果ガス排出量を削減したり、電気自動車の航続距離を延長したりするためには、軽量化戦略が不可欠です。軽量組立戦略の分野では、マルチマテリアル設計が大きな可能性を提供します。自動車分野で一般的に使用されるアルミニウムや鋼などの材料の接合は、溶融溶接などの従来プロセスが不適切であるため、課題をもたらします。したがって、新しい技術が設計オプションを拡張できます。以前の研究では、鋼板上のアンダーカット付き冷間圧延表面構造とダイカストアルミニウム間の機械的インターロックが提示されました。この方法は、今回、両方のシート表面に接合部を持つより複雑な用途向けに、両面構造へと拡張されました。両面構造の製造を調査するために、数値シミュレーションと検証実験が実施されました。さらに、上部構造と下部構造の相互の位置合わせが、結果として得られる構造形状と圧延荷重に及ぼす影響が分析されました。シフト(shifted)配置では、より有利な幾何学的パラメータ(例:24%大きいアンダーカット)と、約24.1%低い成形荷重(20%の高さ減少時)が観察されました。しかし、対応する実験では、構造化ローラーの著しく高い摩耗が発生しました。 3. 緒言: 軽量構造は、部品特性(剛性や衝突安全性など)を維持しつつ、温室効果ガス排出量の削減や電気自動車の航続距離延長の要求に応えるため、輸送部門において不可欠です[1, 2]。特に、低密度のアルミニウムと高強度鋼を組み合わせたマルチマテリアル設計は、魅力的な解決策です[3]。しかし、これらの異種材料を接合する際、溶接のような一般的な技術は脆い金属間化合物(IMP)を生成する可能性があります[4]。そのため、リベット接合やクリンチングのような機械的接合、ハイブリッド成形や鋳造プロセスを含む成形による接合プロセスが代替案として提供されます[5, 6, 7, 8]。特にハイブリッド鋳造は、複雑な部品形状と大量生産を可能にし、冶金的結合[9]または機械的インターロック[7]を達成する可能性があります。機械的インターロックは通常、表面構造化とその後の組立ステップを含みます。広い鋼板表面を構造化する有望な方法の一つは、多パス冷間圧延プロセスを用いてアンダーカット付きのチャネル構造を作成し、その後、例えばダイカストアルミニウムで充填することです[15, 16]。このプロセスは、以前に片面構造について研究され、最大45 MPaの接合強度を達成しました[16]。初期の構造圧延パスとそれに続く平坦化パスによりアンダーカット(Figure 1)が形成されます。本研究は、ルーフクロスビーム断面(Figure 2)に基づくデモンストレーター部品など、より複雑な部品に必要な両面構造へと概念を拡張し、鋼板インサートの両面に構造を製造するプロセスを調査します。 4. 研究概要: 研究テーマの背景: 特に鋼とアルミニウムを組み合わせた軽量マルチマテリアル部品の開発は、自動車産業にとって極めて重要です。溶融溶接で一般的な脆い金属間化合物の形成を回避する効果的な接合方法が必要です。ハイブリッド鋳造(例:高圧ダイカスト – HPDC)前の表面構造化による機械的インターロックは、実行可能な代替手段です。 先行研究の状況: 先行研究では、ダイカストアルミニウムとの機械的インターロックのために、鋼板上にアンダーカット付きの片面表面構造を作成する多パス冷間圧延プロセス(構造圧延後の平坦化圧延)が確立されました[15]。研究では、プロセスパラメータ、結果として得られる形状(アンダーカット Wf-uc、内部ノッチ Wf-no)、接合強度(最大45 MPa)[16]、プロセスのFEモデリング[17]、およびその後の曲げの影響[20]が調査されました。両面構造を必要とするデモンストレーター部品が概念化され、鋳造パラメータに焦点を当てた複合強度が分析されました[21]。しかし、成形プロセス分析は片面構造に限定されていました。 研究目的: 主な目的は、確立された冷間圧延および平坦化技術を使用して両面表面構造を製造する際の材料流動と構造形成を理解することでした。具体的には、両側からの同時圧痕がチャネルとアンダーカットの形成にどのように影響するかを調査し、2つの異なる配置、すなわち「ミラー(mirrored)」配置と「シフト(shifted)」配置(Figure 3)を比較することを目的としました。目標は、この理解を用いて、アンダーカット幅と結果として得られる接合強度に関してプロセスを最適化することでした。 中核研究: 本研究では、DC04鋼板上に両面構造を作成するために、冷間圧延および平坦化法を拡張しました。2つの構成が調査されました:ミラー配置(リブ対リブ、チャネル対チャネル)とシフト配置(リブ対チャネル)。有限要素(FE)シミュレーション(Abaqusを使用)が開発され、物理的な圧延実験によって検証されました。研究では、配置が結果として得られる構造形状(チャネル深さ ∆hs、アンダーカット幅 Wf-uc、内部ノッチ長さ Wf-no)および構造圧延と平坦化圧延の両パス中の必要な圧延荷重に及ぼす影響を分析しました。 5. 研究方法論 研究設計: 本研究では、両面表面構造に対する2つの異なる配置(ミラーおよびシフト)を調査する比較研究設計を採用しました。方法論は、数値シミュレーション(2D FEモデリング)と実験的検証(構造冷間圧延実験)を組み合わせました。 データ収集および分析方法:

Read More

user 03/28/2025 automotive-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Computer simulation , Die casting , Efficiency , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , 금형 , 자동차 산업 1. 概要 2. 研究背景 3. 研究目的および研究質問 4. 研究方法論 5. 主な研究結果 6. 結論と考察 7. 今後のフォローアップ研究 8. 参考文献 9. 著作権 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

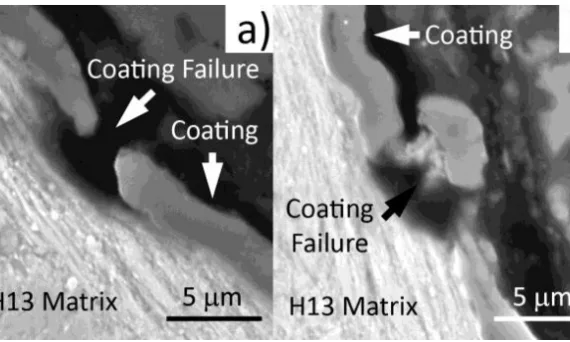

user 03/27/2025 Aluminium-J , Technical Data-J aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , 금형 , 알루미늄 다이캐스팅 本要約の内容は、「China Foundry」によって発行された論文「Mechanism of die soldering during aluminum die casting」に基づいています。 1. 概要: 2. 抄録 (Abstract): 溶損(Soldering)は、アルミニウム合金のダイカストまたは金型鋳造に関連する特有の鋳造欠陥である。これは、溶融アルミニウムが金型鋼の表面に付着または溶着し、鋳物の突き出し後もそこに残り、鋳物の表面欠陥や寸法不正確さを引き起こし、機械のダウンタイムを増加させる現象である。溶損は、無処理の金型鋼金型を使用してアルミニウム合金をダイカストする場合に容易に発生する。溶融アルミニウムが臨界温度よりも高い温度で金型鋼と接触すると、鉄とアルミニウムの原子が互いに拡散し、一連の金属間化合物相と液体のアルミニウムリッチなfcc相を形成する。この液相は金属間化合物相の間に存在する。冷却時に、液体のfcc相は金属間化合物相上で凝固し、鋳物内部に成長して溶損を引き起こす。臨界温度は、相図のアルミニウムコーナー付近の共晶温度である。金型が非反応性のセラミックコーティングで保護されている場合、溶損は局所的なコーティング破壊が発生する場所から始まる。溶融アルミニウムはコーティング破壊箇所を通じて金型鋼と接触し、鋼マトリックスを侵食して小さなピットを形成する。これらの小さなピットが成長するにつれて、コーティングは徐々に除去され、溶損はより深刻になる。無処理の鋼製金型およびコーティングされた金型材料における金型溶損のステップの詳細について議論する。 3. 緒言 (Introduction): ダイカスト(Die casting)、または高圧ダイカスト(HPDC)は、高圧を用いて溶融金属を鋼製の金型に射出する100年の歴史を持つプロセスである。この費用対効果の高いプロセスは、迅速な生産速度と高い金型あたり金属収率でネットシェイプ製品を生産することができる。他の金属鋳造プロセスでは、これほど多様な形状、微細なデザインの複雑さ、または厳密な寸法公差を許容するものはない。今日、ダイカストプロセスは全金属鋳物の3分の1以上を生産するために使用されており、そのほとんどがアルミニウム鋳物である[1]。 アルミニウムダイカストの生産性を制限する主要な問題の1つは、金型溶損(die soldering)である。溶損または焼付き(die sticking)は、溶融アルミニウムが金型表面に「溶接」される現象である。深刻な条件下では、金型溶損はわずか数回の鋳造サイクル後に発生し、機械のダウンタイム増加、鋳物の表面品質および圧力または漏れ気密性に関連するスクラップ、そして金型は一般的に高価でありダウンタイムは生産損失をもたらすためコスト増加を引き起こす。金型溶損は、低圧永久鋳型鋳造を含む他の金属金型鋳造プロセスにも関連している。 溶融金属に囲まれた金型の小さな形状部は、ダイカストプロセスの各実行中に金型本体よりも通常高い温度に加熱されるため、溶損形成が起こりやすい。鋳物に小さな穴を形成するために使用されるコアピン(Core pins)は、ダイカストプロセス中に溶損が発生しやすい金型のそのような形状部である。コアピンの使用は、鋳物に穴を開ける必要性を減らし、鋳造プロセスをより費用対効果の高いものにする。典型的なダイカストマシンは約10から100本のピンを使用する。ダイカスト業界は、H-13鋼がヒートチェックと摩耗に耐性があるという事実のために、金型とコアピンの製造にH-13鋼を使用している。 ダイカスト業界では2種類の溶損が主張されている。1つは、溶融アルミニウム合金と金型との間の化学的/冶金学的反応により高温で発生し[2]、もう1つは機械的相互作用により低温で発生する[3]。北米のダイカスト業界が厳しい国際競争に直面した1990年代まで、金型溶損を調査するための体系的な研究は限られていた。ダイカスターが生き残るためにはダウンタイムを最小限に抑え、生産性を向上させることが不可欠となったが、北米のほとんどのダイカスターは研究資源が不足している中小企業である。その結果、金型溶損に関する研究は、産業団体や政府機関によって後援されてきた。化学反応によって発生する金型溶損の理解には大きな進展があった。機械的相互作用による溶損についてはほとんど理解されていない。 本稿では、化学的相互作用の結果として発生する金型溶損について議論する。このタイプの溶損は、金型表面の保護膜の「ウォッシュアウト」と密接に関連していると一般的に認識されている[2]。ウォッシュアウトは、溶融アルミニウム合金が金型の保護膜(コーティングまたは潤滑剤)を破壊するときに発生する。その後、溶融アルミニウムは金型表面と接触し、通常H-13鋼である金型材料と反応する。金型潤滑剤は溶融金属によって容易に破壊される可能性があるが、コーティング、特に物理蒸着(PVD)プロセスを使用して作られたコーティングは、多くの鋳造サイクルの間、金型上に留まることができる。金型潤滑剤の大部分が除去されると、溶損は溶融金属と無処理の金型鋼との間の直接的な化学反応によって制御される。金型に強力なPVDコーティングがある場合、溶損はコーティングの局所的な破壊によって制御される。本稿では、無処理の鋼製金型およびコーティングされた金型またはコアピンにおける溶損について説明する。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 溶融アルミニウムが金型表面に付着する金型溶損は、アルミニウム高圧ダイカスト(HPDC)の生産性に対する重大な障害である。これは、鋳造欠陥(表面欠陥、寸法不正確さ)、金型メンテナンスのための機械ダウンタイム増加、スクラップ率の上昇、高価な金型および生産損失に関連するコスト増加につながる。通常H-13鋼で作られるコアピンのような形状部は、より高い動作温度のため特に影響を受けやすい。 先行研究の状況 (Status of previous research): 金型溶損に関する体系的な調査は1990年代まで限られていた。研究では、化学的/冶金学的反応による高温溶損と機械的相互作用による低温溶損が区別されている。溶融アルミニウム合金による保護膜(潤滑剤またはコーティング)の「ウォッシュアウト」または破壊としばしば関連付けられる化学反応メカニズムの理解には大きな進展があった[2]。PVDコーティングのような耐久性のあるコーティングが溶損を軽減する役割は認識されているが、局所的なコーティング破壊時には依然として溶損が発生する可能性がある。機械的溶損に関する理解は依然として限られている。 研究の目的 (Purpose of the study): 本研究は、溶融アルミニウム合金と金型鋼(特にH-13)との間の化学的相互作用の結果として発生する金型溶損のメカニズムを解明することを目的とする。無処理の鋼表面と非反応性セラミックコーティングで保護された表面の両方について、溶損を引き起こす条件と金型損傷の進行プロセスを詳述する。 中核研究 (Core study):

Read More

This paper summary is based on the article [‘Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products’] presented at the [‘Metals’] 1. 概要: 2. 研究背景: 研究トピックの背景: 金属鋳造は、人類が知る最も古い一次成形プロセスの一つです。鋳造部品の最初の例は数千年前のもので、主に銅ベースの合金が使用され、加工は通常、二分割の石またはセラミックの鋳型に依存していました。現代のインベストメント鋳造の前身であるロストワックス鋳造は、早くも6000年前に登場し、おそらくインダス文明に起源を持つと考えられています [1,2]。ヨーロッパでは、ギリシャ古代の青銅鋳物が金属鋳造の最初の頂点を画し、再び主にロストワックス法が用いられました [3,4]。 既存研究の状況: 19世紀の変わり目から、自動車の導入が転換点となり、新製品と大量生産を供給できる高い生産性プロセスをもたらしました。鋳造業界にとって、技術的および経済的な発展の組み合わせは、高圧および低圧ダイカストなどの新しいプロセスを促進しました。最初の圧力補助ダイカストマシンは、例えば、19世紀半ばに開発されました [11]。 研究の必要性: 鋳造業界は、他の製造業と同様に、絶え間ない変化にさらされています。最近、スマートマニュファクチャリング、スマートファクトリー、インダストリー4.0などの見出しの下に包含される開発によって、変化の速度と影響は増大しています。技術的なトレンドも状況に加わっています。ICE(内燃機関)を搭載した自動車から電気自動車への移行の影響は依然として不明確であり(セクション3.2.1参照)、大規模な構造鋳造への移行などの相殺効果を活用しているため、さらに不明確です(セクション3.2.2参照)。 3. 研究目的と研究課題: 研究目的: 本稿は、「金属鋳造技術の進歩」に関する Metals の特集号の紹介を提供することを目的としています。そうすることで、金属鋳造における選択された技術開発に焦点を当てるとともに、市場と境界条件における現在のトレンドも考慮に入れています。 主要な研究課題: このレビューは、金属鋳造業界が直面している主要な課題と、それらが業界の将来に与える影響を調査します。特に、以下の分野に焦点を当てています。 研究仮説: この論文はレビュー論文であり、特定の仮説を検証するものではありません。しかし、金属鋳造業界は、技術革新と市場の変化に適応することで、競争力を維持し、新たな機会を創出できるという前提に基づいています。

Read More

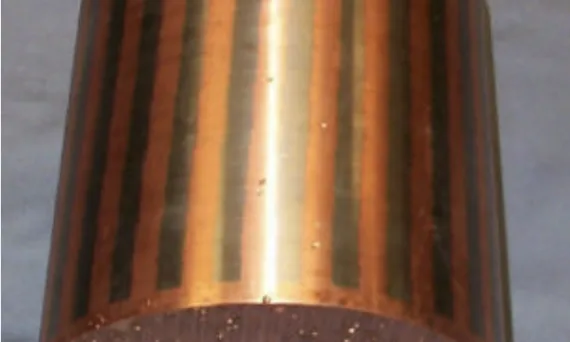

この紹介資料は、[‘Session – 4 : Paper – 1’] に掲載された「銅モーターローターの開発 – 製造上の考慮事項とモーターテスト結果」という論文に基づいています。 1. 概要: 2. 要約: 提供されたテキストには、明確な要約は含まれていません。しかし、序論と他のセクションで研究内容が要約されているため、これを要約の基礎として使用できます。 本論文は、銅の高い融点による金型寿命の短さという主要な課題に対処しながら、ダイカスト銅モーターローターの開発について要約しています。研究は、金型材料の選択、金型加熱および絶縁設計、ダイカストプロセス最適化、モーター性能試験、ローターバー設計を網羅しています。研究結果は、高温(600〜650℃)で動作するニッケル基合金が金型寿命の延長に有望であることを示しています。ダイカスト銅ローターを搭載したモーターは、アルミニウムローターと比較して、大幅な効率向上(1.2パーセントポイント以上)と損失低減(平均14%)を示しました。Flow 3Dシミュレーションを使用したショットプロファイル最適化により、気孔制御が達成されました。スキン効果を利用したローターバー設計も、モーター性能をさらに向上させるために検討されました。 3. 研究概要: 研究テーマの背景: 以前の研究状況: 研究目的: 主要な研究: 4. 研究方法 研究デザイン: データ収集と分析方法: 研究テーマと範囲: 5. 主要な結果: 主要な結果: Fig. 2 – Cross-section of rotor for three-phase motor showing copper filling the conductor bar slots. Fig. 3 – Photographs of sectioned end rings

Read More