user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , Heat Sink , High pressure die casting , Microstructure , Review , STEP , 금형 本紹介内容は MTSM2017 で発行された「High pressure die casting mould repair technologies」の研究内容です。 1. 概要: 2. 要旨 / はじめに 本論文は、高圧ダイカスト金型の補修に最も一般的に使用される技術を紹介するものです。高圧ダイカスト (HPDC) は、鋳造欠陥、表面粗さ、長い製造時間、薄肉断面の制限、寸法精度など、従来の鋳造における問題を効果的に解決します。HPDC の永久金型に一般的に使用される材料は、高合金熱間工具鋼であり、多くの場合 H13 (ASTM) が使用されます。使用中に、金型表面は、主に熱亀裂によって損傷します。補修は金型の寿命を延ばし、製造コストを削減します。 3. 研究背景: 研究テーマの背景: 金型は、HPDC プロセスにおいて最も複雑で高価な構成要素です。 既存の研究の状況: 先行研究では、HPDC 金型における最も重要な摩耗メカニズムは熱疲労であることが示されています。鋳造サイクル中の極端な温度変動は、表面の亀裂を引き起こします。 研究の必要性: これらの過酷な条件のため、高合金鋼が金型材料として使用されます。HPDC 金型は高価で複雑であるため、金型の寿命を延ばし、製造コストを削減するための補修技術の研究が不可欠です。 4. 研究目的と研究課題: 研究目的: 高圧ダイカスト金型を補修するための最も一般的な技術を説明すること。 主要な研究: この論文の主な研究は以下を説明します: 5. 研究方法 研究デザイン: これはレビュー論文であり、既存の知識と実践を統合しています。 データ収集方法: 文献レビューと既存の技術文書の分析。 分析方法: さまざまな補修技術の説明的な分析と比較。 研究対象と範囲: 範囲は、高圧ダイカスト金型の補修、特に H13 のような高合金工具鋼で作られたものに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

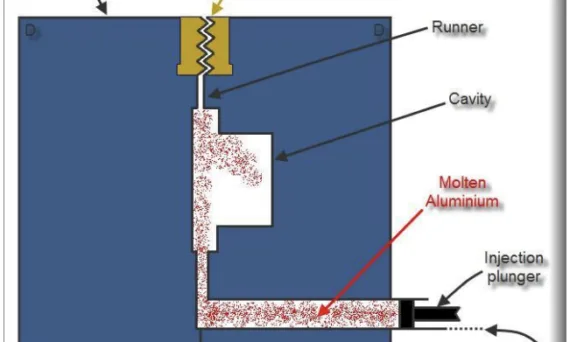

本紹介内容は、International Journal on Emerging Technologies誌に掲載された「Feature Library of Gating System for a Die-Casting Die」の研究内容です。 1. Overview: 2. Abstracts / Introduction ゲートシステムの設計は、ダイカストの専門家にとって時間のかかるプロセスであり、多くの手作業による入力と、設計を最終決定するための多数の反復が必要です。このプロセスには、ダイカストプロセスに関する深い知識が必要であり、この作業は完全にユーザーに依存しています。今日の産業界では、多くのCAD/CAMツールがダイカスト金型の設計、開発、製造に適用されています。しかし、ダイカスト金型の設計と製造全体を通してダイカストの専門家に依存しているため、非常に長いプロセスになっています。金型設計における主要な作業の1つであるゲートシステムの設計にも、多くの時間がかかります。ランナー、ゲート、オーバーフローなどのゲートシステムのさまざまなコンポーネントの設計が試みられています。フィーチャライブラリが提案されています。 3. Research Background: Background of the Research Topic: ダイカスト金型のゲートシステムは、ゲート、ランナー、オーバーフローウェル、ビスケットで構成されます (Fig. 1)。これらの要素は、湯口からキャビティへの溶融金属の流れを制御します。ゲートとランナーシステムの配置と設計は、欠陥のない鋳造品を得るために非常に重要です。 Status of Existing Research: ゲートシステムの設計は、反復的で、非常に時間がかかり、費用がかかる可能性があるプロセスであると説明されています[5]。既存の研究はさまざまな側面に焦点を当てていますが、包括的で、すぐに使用できるフィーチャライブラリが不足しています。 Necessity of the Research: 現在の手作業による設計と専門家の知識への依存は、ゲートシステム設計プロセスを非効率的にしています。フィーチャライブラリは、設計時間と労力を大幅に削減できます。 4. Research Purpose and Research Questions: Research Purpose: ゲート、ランナー、オーバーフロー設計のフィーチャライブラリを開発し、それによってダイカストエンジニアを支援し、設計時間を短縮すること。 Key Research: 本研究の主な研究分野はゲートシステムです。 5. Research

Read More

本紹介内容は、InterPACK’03®で発表された「Characterization of Mixed Metals Swaged Heat Sinks for Concentrated Heat Source」の研究内容です。 1. 概要: 2. 要約 / はじめに 要約4つのヒートシンクの組み合わせ(全アルミニウム、全銅、銅ベース/アルミニウムフィン、アルミニウムベース/銅フィン)の熱性能を実験的に研究。フィン間隔に基づくレイノルズ数1000〜4000の範囲で垂直風洞実験を実施。全銅ヒートシンクが最も低い熱抵抗(全アルミニウムより22%低い)を示した。銅ベース/アルミニウムフィンは11.4%、アルミニウムベース/銅フィンは全アルミニウムに比べて8.5%の性能向上を示した。 はじめに高温および熱放散は、電子システムの性能を制限する。ヒートシンクは、マイクロプロセッサおよびパワーエレクトロニクスにとって重要である。熱流束の増加に伴い、熱伝導率の高い材料(銅など)が必要となる。本論文は、熱拡散を改善するために、混合金属スウェージドヒートシンクに焦点を当てる。 3. 研究背景: 研究テーマの背景: 既存研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究課題: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析: 図表リスト: 7. 結論: 主要な結果の要約: 研究の学術的意義: 実用的な意味: 研究の限界と今後の研究分野: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights

Read More

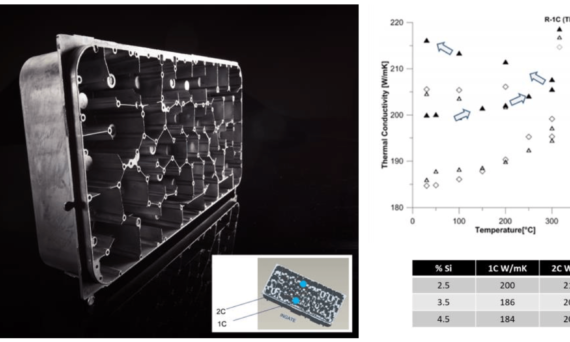

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介内容は、[韓国生産技術研究院、全北大学]が発行した[“高圧ダイカスト用アルミニウム合金の熱伝導性と鋳造性に及ぼす添加元素の影響”]の研究内容です。 1. 概要: 2. 概要 / 序論 概要: 高圧ダイカストは精密鋳造法の一つである。生産性が高く、複雑な形状と正確な寸法を持つ部品の製造に適している。近年、デバイスで発生する熱を制御し、製品の効率と寿命に直接影響を与える効率的な放熱部品の需要が増加している。高熱伝導率のダイカストアルミニウム合金は、この用途に特に必要とされている。本研究では、ダイカストアルミニウム合金に添加された元素がその熱伝導率に及ぼす影響を評価した。その結果、Mnはアルミニウム合金の熱伝導率を著しく低下させることがわかった。Cu含有量が増加すると、鋳造アルミニウム合金の引張強さが増加し、1 wt%のCuが鋳造アルミニウムの最小機械的特性を確保することが示された。Si含有量が増加すると、合金の流動長が比例して増加した。2 wt%のSiを含むアルミニウム合金の流動長は、ALDC12合金の約85%であった。表面クラックのないAl-1 wt%Cu-0.6 wt%Fe-2 wt%Siダイカスト合金の最適組成を用いて放熱部品を製造することに成功した。これは、Si組成が2 wt%未満の合金の凝固収縮に起因する粒界割れであることが判明した。 序論 高圧ダイカスト工法は、正確に機械加工された金型に溶融金属を注入し、必要な鋳造形状と完全に一致する鋳物を得る精密鋳造法である。ダイカスト工程を適用すると、精密で複雑な形状の部品を短時間で大量生産できるため、生産性が非常に高い [1,2]。近年、自動車や電気電子産業など、様々な分野で部品の高効率化や集積化などに起因する発熱問題が大きく浮上している。したがって、部品の温度上昇による製品の効率低下や寿命短縮を防ぐために、放熱特性に優れた部品開発が大きく求められている。一般的に放熱特性が要求される部品の場合、熱伝導率の高いAI展伸材合金や99 wt%以上のAIを利用した鋳造工法が適用されているが、低い流動性、劣悪な鋳造性及び金型焼付き抵抗性のためダイカスト工程には適用されていない。 3. 研究背景: 研究テーマの背景: 近年、自動車や電気電子産業において、部品の高効率化と集積化に伴い、発熱問題が顕著になっている。部品の温度上昇は、製品の効率低下や寿命短縮を招くため、優れた放熱特性を持つ部品の開発が不可欠となっている。一般的に放熱部品には、熱伝導率の高いアルミニウム展伸材合金や純アルミニウムを用いた鋳造法が用いられるが、ダイカスト工法への適用は、材料の流動性や鋳造性、金型焼付き抵抗性の問題から困難であった。 既存研究の現状: ダイカスト用Al合金は、合金の鋳造性や製品の物理的・化学的特性を向上させるために添加される微量の金属元素によって、熱伝導率が低下する傾向がある。例えば、溶湯の流動性や鋳造性を向上させるためのSi添加 [4]、強度や被削性を向上させるためのCuやMn添加 [5-7]、金型の焼付き抵抗性を向上させるためのFe添加 [8] など、Alに添加される微量金属元素の量が増加するほど、製品の熱物性は劣化する。 研究の必要性: ダイカスト工法を適用可能であり、かつ優れた放熱特性を有するAl合金の開発には、微量添加元素の組成最適化が不可欠である。既存のALDC12合金は、熱伝導率が99 W/m·kと純アルミニウム(234 W/m·k)に比べて非常に低く、従来の合金組成および製造方法では放熱部品の製造が不可能である [3]。したがって、高い熱伝導率だけでなく、ダイカスト鋳造が可能な高圧ダイカスト用Al合金の開発が非常に求められている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、高圧ダイカスト用Al合金の熱伝導性に及ぼす添加元素の影響を評価し、放熱特性に優れたAl合金開発のための最適合金組成を導き出すことである。 主要研究: 本研究では、添加する合金元素の種類と量を変化させ、熱伝導性および流動性に及ぼす影響を検討し、導き出された最適合金組成を用いて、実際の自動車用音響機器に適用される放熱部品を製作し、その性能を比較評価した。 5. 研究方法 研究デザイン: 本研究は、添加元素(Si、Fe、Cu、Mg、Mn)の含有量を変化させながら、Al合金の熱伝導性、流動性、機械的特性、および微細組織を分析する実験的研究として設計された。 データ収集方法: 分析方法: 測定された熱拡散率、比熱、および密度を用いて熱伝導率を計算し、添加元素の種類と含有量変化による熱伝導率、流動性、機械的特性、および微細組織の変化を分析した。image analysisを用いてAl-Cu析出物の面積分率を測定した。 研究対象と範囲: 本研究の研究対象は、様々な添加元素(Si、Fe、Cu、Mg、Mn)をそれぞれ0.2〜2 wt%添加したAl合金である。 6. 主な研究結果: 主要研究結果: 提示されたデータの分析:

Read More

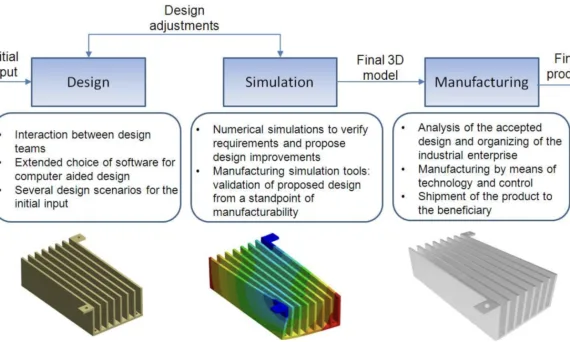

本紹介記事は、[Proceedings in Manufacturing Systems]によって発行された論文[“ECO-DESIGN OF HEAT SINKS BASED ON CAD/CAE TECHNIQUES”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに インダストリー4.0の文脈において、製造システムの全体的な性能は、組み込み電子機器の性能に大きく依存しています。これらのデバイスは、機械と装置間の情報を調整し、所望の入出力動作を達成するために不可欠です。競争力を維持するために、製造業者は製品ライフサイクル全体における製品の全体的な性能に基づいて、いくつかの設計意思決定ループを実行することにより、製品を改良しています。しかし、急速な技術開発により、これらの製品はすぐに陳腐化してしまいます。そのため、新製品への高い要求が電子廃棄物の大量発生を引き起こしています。この問題に対処するために、新しい設計原則が登場しました。エコデザインは、持続可能な技術の開発とともに、製造業者が環境要件と顧客要件の両方を満たす製品を構想するのに役立ちます。このような学際的なアプローチは、製品のライフサイクル全体に大きな影響を与える環境コストと材料の必要性のバランスを維持します。結果として、埋め立て地への廃棄量を削減し、最終製品への付加価値を高めます。貴重な知識は、ガイドライン、チェックリスト、ソフトウェア拡張機能を通じて新しい製品に伝達されます。製造システムに組み込まれたパワーエレクトロニクスは、高温に耐え、設計仕様に従って性能を発揮するために適切な熱設計が必要です。ヒートシンクは、電子機器の冷却に最も一般的に使用されるデバイスの一つです。本論文では、ヒートシンクのライフサイクル段階を扱い、従来からのCAD/CAE設計ツールをエコデザイン基準を満たすように拡張することについて議論します。ケーススタディとして、可変速ドライブのパッシブクーラーの設計における与えられた概念を例示します。 3. 研究背景: 研究トピックの背景: 現代の産業アプリケーションは、高度な自動化によって特徴付けられます。このような複雑なシステムは、機械やセンサーからの信号を処理することにより、所望の物理的出力(部品の位置決めなど)を生成します。制御ループ、意思決定、およびアクションは、機械的サブシステムと情報サブシステム間の継続的な情報交換の結果です。基本的に、数値制御軸は、機械部品(サーボドライブ、ギアボックスなど)と電気部品(PLC、可変速ドライブなど)で構成されており、トランスデューサーやセンサーから取得した情報に応じて変化する特定の信号を生成する役割を担っています[1]。インダストリー4.0の導入に伴い、より多くの物理デバイスが相互に接続されるようになりました。結果として得られるサイバーフィジカルシステム[2]の性能は、ハードウェアとソフトウェアの潜在能力によって等しいバランスで支配されています。これらの技術の利点を活用するために、企業はよりインテリジェントな機械と組み込み電子機器の統合を求めています。生態学的意識の高まりにより、このような製造システムは、次世代スマートファクトリー[3]の複雑なエネルギー監視およびデータ処理の意思決定能力のおかげで、環境に優しい製造製品を優先するようになります。生態学的意識を満たすために、次世代製造システムは持続可能な電子機器[4]を統合することも求められています。主要な廃棄物ストリームの一つである電子機器は、そのような部品やアセンブリ[5]の有害で複雑かつ高価な処理の性質のために、環境に対する懸念が高まっています。廃棄物ストリームに最終的に入る電子製品の10%未満がリサイクルされている[6]ため、環境に配慮した未来の電子産業に向けて、設計および技術革新の創造が推進されています。産業用電子機器の寸法は縮小され、多くのデバイス(数学コプロセッサ、マルチI/Oボードなど)が取り外され、同じ電子機器アセンブリにいくつかの機能を組み込んだソリューションに置き換えられました。このような置き換えはサイズを最小限に抑えましたが、冷却は依然として中心的な設計課題でした。これにより、熱設計が不可欠となり、与えられた産業化の状況において、持続可能な熱設計を開発する必要性が高まっています。ヒートシンクの持続可能性に関するアプローチは[7]で研究されています。この研究は、自然対流および強制対流冷却ヒートシンクを最適化するための「最小エネルギー」設計アプローチを追求しています。その目的は、過度のポンプ動力を必要とせずに、最小限の材料要件で熱伝達を最大化することです。別のアプローチが[8]で提示されています。この場合、持続可能性指標は、達成された熱性能と様々な冷却設計の材料投資との間の微妙なバランスを定量化するために使用され、環境的に最適な構成を選択できるようにします。 既存研究の状況: 先行研究では、ヒートシンクの持続可能性について検討されています。[7]では、自然対流および強制対流冷却ヒートシンクの最適化において、「最小エネルギー」設計アプローチが追求され、過剰なポンプ動力を必要とせずに、最小限の材料で最大の熱伝達を実現することを目指しています。[8]では、持続可能性指標を用いて、熱性能と様々な冷却設計における材料投資の微妙なバランスを定量化し、環境的に最適な構成を選択できるようにしています。 研究の必要性: 電子廃棄物の増加と製造の環境負荷は、産業工学における持続可能な設計手法への転換を必要としています。従来のヒートシンクの熱設計アプローチは、熱性能だけでなく、製品ライフサイクル全体における環境コストも考慮したエコデザイン原則を取り入れるように進化する必要があります。熱的に効率的で環境的に持続可能なヒートシンクの設計を促進する手法とツールが必要です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、産業用電子機器の冷却に使用されるヒートシンクの持続可能な設計アプローチを提示することであり、CAD/CAE技術を活用し、エコデザイン原則を統合します。本論文は、ヒートシンクのライフサイクル段階について議論し、従来からのCAD/CAEツールをエコデザイン基準を満たすように拡張する方法を示すことを目的としています。 主要な研究: 本論文では、環境に配慮したヒートシンクを設計するためのCAD/CAEアプローチの開発と実証に焦点を当てています。重要な側面は、ライフサイクルアセスメント(LCA)の考慮事項を設計プロセスに統合することです。本研究では、ケーススタディを用いて提案されたアプローチを例示しており、特に可変速ドライブ用のパッシブクーラーの設計に焦点を当て、性能と持続可能性の要件を満たすことを保証しています。 5. 研究方法 研究デザイン: 本研究では、エコデザインの考慮事項を強化したCAD/CAE駆動の設計手法を採用しています。このアプローチは、各段階で環境影響評価を組み込むことにより、従来のヒートシンク設計プロセスを拡張します。設計プロセスは反復的であり、図1に示すように、設計、シミュレーション、および製造段階と、設計調整のためのフィードバックループが含まれています。 データ収集方法: 本研究は、従来の意味での直接的な経験的データ収集を含みません。代わりに、以下を利用します。 分析方法: 分析には、多面的なアプローチが含まれます。 研究対象と範囲: 本研究の対象は、産業用アプリケーションにおける電子部品の冷却用に設計されたヒートシンクです。範囲は、可変速ドライブ用のパッシブヒートシンクのエコデザインに特に焦点を当てています。設計プロセスと方法論は、一般的なヒートシンク設計に適用可能として提示されていますが、この特定のケーススタディを通じて例示されています。ヒートシンクに考慮される材料は、アルミニウムA360.0-Fです。 6. 主な研究成果: 主要な研究成果: 本研究では、エコデザインヒートシンクのためのCAD/CAEアプローチの開発と実証に成功しました。主な成果は以下のとおりです。 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: 本研究では、産業工学におけるヒートシンク設計のための革新的なCAD/CAEアプローチを紹介し、エコデザイン原則を統合しました。これは、環境シナリオをそのコストで評価するための意思決定ループを組み込むことにより、従来のデザイン手法を拡張します。この研究は、製造基準と排出量推定を組み合わせることの新規性を強調しています。可変速ドライブ用ヒートシンクに関するケーススタディは、この新しいCAD/CAEアプローチの効率性を証明し、持続可能でありながらすべての設計要件を満たしています。このアプローチには、解析解、3D CADモデリング、熱および構造解析のためのCAEシミュレーション、およびLCA原則を使用した環境ベンチマークが含まれます。 研究の学術的意義: 学術的な意義は、特にヒートシンクのための持続可能な製品設計のための統合CAD/CAEフレームワークの開発にあります。これは、熱工学と環境影響評価を組み合わせた構造化された方法論を提供することにより、この分野に貢献しています。この研究は、製品ライフサイクル全体を考慮し、設計の初期段階で環境要因を組み込むことの重要性を強調しています。

Read More

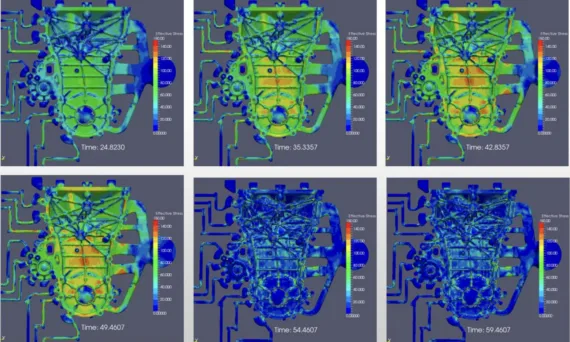

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J ADC12 , AZ91D , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , High pressure die casting (HPDC) , 금형 , 자동차 산업 この紹介記事は、[International Journal of Mechanical Engineering and Robotics Research]によって発行された論文[“Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 高圧ダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために不可欠です。本論文では、従来の工具鋼と比較して優れた強度と熱伝導率を示す新しいタイプの銅合金材料を用いた高性能チルベントの設計と開発について調査しています。有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。検証されたモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能比較を行いました。その結果、チルベント材料の変更が冷却時間、冷却速度、および金型内部の温度分布に有意な改善をもたらすことが明らかになりました。特に、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示されました。本研究は、高強度銅合金チルベントの使用が、急速な熱伝達とガスの迅速な放出を可能にすることでHPDCプロセスの効率と有効性を高め、鋳造部品のポーラス欠陥やバリ欠陥を低減することに貢献すると結論付けています。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、自動車産業において軽量金属部品の製造に広く利用されており、特にADC12のような軽量アルミニウム合金の使用が増加傾向にあります。チルベントは、ダイキャビティから空気を排出するためのHPDCにおける一般的な手法であり、通常、ジグザグ状のベントパスを持つ鋼製ブロック対で構成されています。しかし、従来の鋼製チルベントは、鋼の低い熱伝導率のために、溶融金属のフラッシングや欠陥防止の困難さといった制約を受けています。 既存研究の現状: 先行研究では、HPDCにおける凝固および熱プロセスの数値モデリングと有限要素モデリングが、プロセス効率の向上と冷却時間の短縮に大きく貢献することが示されています。シミュレーション研究では、正確な熱解析と欠陥低減に重要な様々なプロセスパラメータが分析されてきました。しかし、論文中で指摘されているように、「シミュレーション手法を用いた研究は数多く存在するものの、HPDCプロセスにおけるチルベントの設計と開発、およびエアベント問題にはほとんど注意が払われていません。」 研究の必要性: 本研究は、HPDCにおけるチルベントの設計と最適化に関する既存の研究文献におけるギャップを特定しています。従来の鋼製チルベントの限界、特にその低い熱伝導率が、代替材料の探求の必要性を促しています。本研究では、エアベント問題を解決し、HPDCプロセスの全体的な効率を向上させるための、より優れたチルベント設計の必要性を強調し、特にポーラス欠陥やバリ欠陥をターゲットとしています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAXを用いた新しいチルベント構成の性能を調査すること」です。これには、ベリリウム銅合金であるMoldMAXを用いた高性能チルベントを設計・開発し、HPDCにおける従来の工具鋼(H13)チルベントとの性能比較を行うことが含まれます。 主要研究課題: 主要な研究課題は、工具鋼(H13)チルベントと比較して、ベリリウム銅合金(MoldMAX)チルベントの性能を評価することです。この評価は、有限要素解析を用いた数値シミュレーションによって行われ、実験的試験によって検証されます。性能指標には、冷却時間、冷却速度、および金型内の温度分布が含まれます。 5. 研究方法 研究デザイン: 本研究では、チルベント内の熱伝達をモデル化するために、有限要素解析(FEA)を用いた数値シミュレーションアプローチを採用しています。「有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。」モデルは、異なるチルベント材料の熱性能を比較するように設計されました。 データ収集方法: 実験的検証は、「商用800トンダイカストマシンで実施されたアルミニウム合金鋳造の実時間実験試験」を用いて実施されました。チルベント表面の温度分布は、「高速赤外線カメラFLIR PM850をHPDCマシンに設置」し、射出時間15.9秒で測定されました。 分析方法: シミュレーションによる温度結果と実験測定値を比較して、FEA熱伝達モデルを検証しました。その後、検証されたモデルを用いて、冷却時間、冷却速度、および温度分布を分析することにより、MoldMAX銅合金チルベントと工具鋼(H13)チルベントの性能を比較しました。 研究対象と範囲: 研究対象は、HPDCで使用されるチルベントです。調査対象材料は、従来の工具鋼(H13)とMoldMAXベリリウム銅合金です。実験的検証およびシミュレーションで使用された鋳造材料は、アルミニウム合金ADC12です。範囲は、凝固するアルミニウム合金から熱を除去する際のチルベントの熱性能に限定されています。 6. 主な研究成果: 主要な研究成果:

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Heat Sink , Magnesium alloys , Mechanical Property , 金型 この紹介記事は、[Conference Paper September 2010]によって発表された論文「”Development of a New High Fluidity Zinc Die Casting Alloy”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要 オンタリオ州ミシサガのTeck Product Technology Centre (PTC) で、4.5%AI、0.01%Mg、0.03%Cuを含む新しいホットチャンバー亜鉛ダイカスト合金が開発されました。この合金は、優れた流動性と合金7に匹敵する機械的特性を持つことが判明しました。この高流動性(HF)合金は、特に湿潤環境での粒界腐食と、ASTM B117塩水噴霧法を用いた耐食性について試験されました。この合金は、多くの薄肉用途に使用できることが実証されました。HF合金は、一部の用途でアルミニウムおよびマグネシウムダイカスト合金を代替でき、極薄肉が要求される新しい用途を生み出しています。HF合金は現在、クリープ強度試験が行われています。 はじめに 1929年、ニュージャージー亜鉛会社は、薄肉部品の鋳造用に設計されたZAMAK合金7を開発しました。現在まで、高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした。薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まったため、Teck Product Technology Centre (PTC) で新しい超高流動性亜鉛合金を開発する研究プログラムが開始されました。エネルギー省 (DOE) 鋳造金属連合と、最近では北米ダイカスト協会 (NADCA) が、4.5%Al、0.01%Mg、0.03%Cuを含む合金の開発プロジェクトを後援しました。その後の工業試験により、この高流動性(HF)合金の優れた鋳造性が証明されています。この合金は、肉厚0.3 mm (0.012 in.) で、電気めっきに適した表面品質を備えた健全な鋳物を製造することが示されています。他のZAMAK合金と比較してHF合金中のアルミニウム量を増加させたことで、組成が共晶組成に近づき、機械的特性の厳密な試験が必要になりました。アルミニウム含有量と機械的特性の相関関係を確立するために、さまざまな量のアルミニウムを含む一連の合金が試験されました。 マグネシウムは、亜鉛合金に耐食性を向上させるために添加されます。HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性の試験が必要になりました。HF合金は、特に粒界腐食と耐食性について、ASTM B117塩水噴霧法を用いて評価されました。どちらの試験でも、合金3および5と比較して適切な耐食性が証明されました。HF合金は最近、薄肉部品の製造に指定されています。新しい合金は現在、クリープ特性試験が行われています。 3. 研究背景: 研究トピックの背景: 研究は、「薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まった」ために開始されました。 1929年に開発された既存の合金であるZAMAK合金7は、高流動性亜鉛合金として唯一利用可能な選択肢であり、現代の要求を満たす技術的なギャップを浮き彫りにしました。 既存研究の現状: 本研究以前は、「高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした」。 これは、亜鉛ダイカストにおいて高流動性を必要とする用途向けの材料の選択肢が限られていることを示しています。 研究の必要性: この研究は、「薄肉用途の市場が絶えず拡大」し、「エネルギーを節約する必要性」に対処するために必要でした。 既存の材料の限界を克服し、進化する産業ニーズを満たすためには、新しい超高流動性亜鉛合金の開発が不可欠でした。

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Heat Sink , High pressure die casting , Microstructure , Quality Control , Sand casting , 금형 この論文要約は、[‘狭隘チャンネルダイギャップにおける純アルミニウムの流動性:ダイカスト中’]という論文に基づいており、[‘Metals, MDPI’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 優れた放熱特性を持つ軽量ヒートシンクへの需要が高まるにつれて、従来のダイカスト合金であるJIS ADC12 [1]よりも熱伝導率の高い純アルミニウムへの関心が高まっています。薄いフィンを持つヒートシンクを製造するには、ダイカストプロセス中の狭隘なダイギャップにおける純アルミニウムの流動性を理解することが不可欠です。しかし、このような条件下での純アルミニウムの流動性に対する鋳造条件の影響は、まだ十分に解明されていません。 既存研究の現状: アルミニウム合金の流動性に影響を与える要因に関する広範な研究が行われてきました。これらの要因には、凝固モード [2-7]、金属組成 [8-18]、溶融金属の過熱 [5,12-14,19-23]、粘度 [3,24-26]、表面張力 [27-29]、金型材料 [30-32]、金型温度 [33-40]、プランジャ速度 [13,34-38,40,41]、金型ギャップ [13,40,41]、金型振動 [42,43] などが含まれます。一般的に、アルミニウム合金の流動性は、ダイ温度、ダイギャップ、およびプランジャ速度が増加するにつれて向上することが知られています。しかし、これらの研究は主にアルミニウム合金と広いダイギャップに焦点を当ててきました。ダイカストにおける狭隘なダイギャップ内の純アルミニウムにこれらの研究結果が適用可能かどうかは不明確です。 研究の必要性: 狭隘な0.5 mmダイギャップでダイカストを行う際の純アルミニウム(99.9%Alおよび99.7%Al)の流動性に対する鋳造条件の特定の影響を明らかにすることが重要です。特に、流動性に影響を与える重要な鋳造パラメータであるプランジャ速度とダイ温度の役割について詳細な調査が必要です。さらに、アルミニウム純度と流動長の関係 [2–6] が狭隘なダイギャップシナリオでも維持されるかどうか、そしてこれらの条件下での純アルミニウムの流動長に対する不純物としての鉄(Fe)の影響を評価することが不可欠です。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、狭隘な0.5 mmダイギャップに鋳造される際の99.9%Alおよび99.7%Alの流動性に対するダイカスト条件の影響を明らかにすることです。本研究は、ダイカスト中の制限された形状における純アルミニウムの流動挙動に関するより深い理解を提供することを目的としています。 主要な研究課題: 本研究は、以下の主要な領域に焦点を当てています。 研究仮説: 本研究は、ダイカストにおいて流動性がダイ温度とプランジャ速度の増加とともに一貫して増加するという従来の仮説に挑戦します。特に狭隘なダイギャップ、特に純アルミニウムの場合、流動性とこれらのパラメータ間の関係が、凝固層の挙動などの要因により、従来の予想から逸脱する可能性があるという代替仮説を探求します。 4. 研究方法 研究デザイン: 本研究では、500 kNコールドチャンバーダイカストマシン(HC 50F、ヒシヌママシナリー、ランザン、日本)を利用した実験的デザインを採用しました。流動性試験には、チャンネル幅7 mm、チャンネルギャップ0.5 mmおよび1.0 mmのスパイラルダイ(図1に概略的に図示)を使用しました。 データ収集方法: 流動長測定は、鋳造されたスパイラル試験片から取得しました。各条件で12個の試験片を鋳造し、平均流動長を記録しました。合金(99.9%Al、99.7%Al、ADC12、Al-X%Fe)の化学組成は、発光分光分析法(PDA-500、SIMADZU、京都、日本)を使用して決定しました。光学顕微鏡(ECLIPSE LV150、ニコン、東京、日本)を使用して、ダイ表面および鋳造試験片の画像をキャプチャしました。 分析方法: 収集された流動長データを分析して、0.5 mmと1.0 mmの両方のダイギャップにおける純アルミニウムおよび他の合金の流動性に対するダイ温度(30 °Cおよび150 °C)およびプランジャ速度(0.2、0.4、0.6、および0.8

Read More

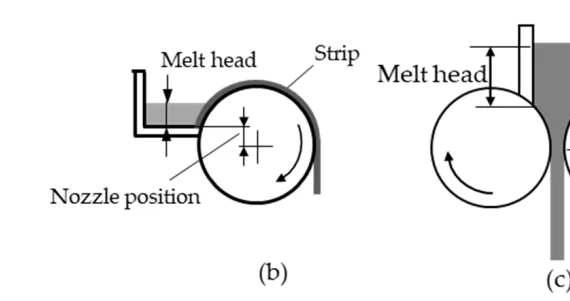

user 03/11/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , FLOW-3D , Heat Sink , Magnesium alloys , Microstructure , Permanent mold casting , Quality Control , radiator , Review , Salt Core , Sand casting , secondary dendrite arm spacing , STEP この論文の要約は、MDPI発行の「Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本稿は、Special Issue「Advances in Metal Casting Technology」のために書かれた社説の第2部であり、2022年11月に発表されたパートIを基にしています。パートIでは、グローバルな金属鋳造産業の概要を示し、e-モビリティやギガキャスティング技術の出現、鋳造産業への環境負荷低減圧力など、市場と製品の変化を強調しました。パートIIでは、視点を変え、業界内の技術開発を検討し、一般的なトレンドまたは先行する課題への対応として分類し、「新規技術と再活性化技術の両方」を網羅的に議論します。網羅的な記述は不可能であることを認めつつも、本レビューは「読者にさらなる研究のための出発点を提供する」ことを目指しています。最終章では、Special Issueへの寄稿を、議論された技術分野の文脈において位置づけます。パートIと同様に、著者の専門分野である「アルミニウム合金の高圧ダイカスト(HPDC)」に偏っている可能性があることをご了承ください。 3. 研究背景: 研究トピックの背景: 金属鋳造業界は、「e-モビリティ、ギガキャスティング技術の出現、鋳造業界への環境負荷低減圧力[1]」など、市場と製品の変化によって変化の時代を迎えています。これらの進化する要求は、分野における技術進歩の再検討を必要としています。「ガー Gartner hype cycle [2-4]」のような技術中心のモデルや、「コンドラチエフ波とその関連[5]」のような経済レベルの観察など、技術進化の周期的な性質は、新規技術と再活性化技術の両方を定期的に再評価することの重要性を強調しています。 既存研究の現状: 以前に発表された本論説のパートIでは、鋳造業界に影響を与える「変化する市場と境界条件」についてすでに「本稿のパートIで議論」しています。既存の研究には、グローバルな金属鋳造のトレンドの概要や、ギガキャスティングのような特定の技術の分析が含まれます。「半凝固金属加工」のような特定の技術への学術的および産業界の関心は、「図2」に示すように、Google ScholarやScopusのようなデータベースの出版トレンドによって証明されています。しかし、特に現在の業界の課題の文脈において、新規技術と再活性化技術の両方に焦点を当てた包括的なレビューが必要です。 研究の必要性: 「鋳造業界への環境負荷低減圧力の増大[1]」と、e-モビリティのような新しい市場の要求への適応は、鋳造所が高度な技術を探求し採用する「必要性」を生み出しています。本レビューは、この必要性に対応するために、「新規技術と再活性化技術の両方」の概要を提供し、「読者にさらなる研究のための出発点を提供」し、戦略的な技術採用の意思決定を支援することを目的としています。さらに、「新しいアイデア、新しい市場ニーズ、または制限特許の失効」により「技術の再出現」の可能性と技術の周期的な性質を理解することは、長期的な業界競争力にとって重要です。 4. 研究目的と研究課題: 研究目的: 本レビューの主な「目的」は、「業界内の技術開発を、一般的なトレンドまたは先行する課題への対応として見ることができる技術開発、言い換えれば、本稿では新規技術と再活性化技術の両方について議論する」ことを検討し、要約することです。専門家レベルのハンドブック概要をこれらの技術について提供し、金属鋳造における現在の最先端技術の文脈において位置づけることを目指しています。第二の目的は、Special Issue「Advances in Metal Casting Technology」への寄稿を、議論されたより広範な技術的展望の中に位置づけることです。 主な研究: 本レビューで探求される「主な研究」分野は以下の通りです。

Read More

This paper introduction was written based on the ‘Development of Copper MIM Powders for Thermal Management Applications’ published by ‘Not explicitly stated in the paper’. 1. 概要: 2. 概要または序論 概要 金属射出成形(MIM)は、使用される部品と材料の種類と量において、力強い成長を続けています。本稿では、熱管理アプリケーション用ヒートシンクのMIM用微細銅粉末の開発と応用について報告します。これは、小型電子デバイスの冷却ニーズの増大と、高価な材料に対して費用対効果の高いネットシェイプ成形法を使用する必要性から、開発にとって重要な分野です。Sandvik Osprey Ltd.は、ARC SeibersdorfでMIMフィードストックに組み込まれた微細低酸素粉末(90% -22µmおよび90% -31µm)を製造しました。完成部品の特性を示し、熱管理アプリケーションの可能性について議論します。 序論 銅は、高い熱伝導率と比較的高い焼結活性のために、熱管理アプリケーションに特に適した材料です。MIMのようなネットシェイププロセスと組み合わせることで、最適化された熱機能を備えた複雑なヒートシンク部品を製造できます[1,2]。ヒートパイプ用の多孔質要素を統合した複合構造も開発中です。 3. 研究背景: 研究トピックの背景: 小型電子デバイスの効率的な冷却ソリューションに対する需要の高まりにより、高度な熱管理材料と、高価な材料を加工するための費用対効果の高いネットシェイプ成形技術の開発が必要となっています。銅は、その固有の高い熱伝導率と良好な焼結特性により、熱管理アプリケーションに特に適した材料として認識されています。金属射出成形(MIM)は、最適化された熱機能を備えた複雑なヒートシンク部品を製造できる有望なネットシェイププロセスとして浮上しています。 既存研究の現状: ジョンソン&ライキング・タン[2]による以前の研究では、異なるプロセスで製造されたさまざまな銅粉末フィードストックを使用した銅MIM部品の製造が検討されています。これらの研究は、焼結部品の熱伝導率に及ぼす多孔性と不純物の重大な影響を強調しました。報告された焼結密度は93〜96%の範囲であり、対応する熱伝導率は280〜385 W/mKの範囲でした。これらの値の上限は、鍛造銅の性能に匹敵し、MIMが高性能銅部品の費用対効果の高い製造に潜在力を持つことを示しています。 研究の必要性: 従来の製造プロセス、例えばアルミニウム高圧ダイカストの限界と、固有の材料特性により、改良された熱管理戦略の探求が必要となっています。具体的には、元のアルミニウムヒートシンク設計は、単一の1.25WパワーLEDの放熱を管理するのに十分なだけでした。高出力密度化の傾向の高まりと、限られたスペースに複数のパワーLEDを収容する必要性から、強化された熱管理ソリューションの開発が求められています。本研究は、高性能ヒートシンクを製造するための実行可能な代替案として銅MIMを調査することにより、このニーズに対応します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、熱管理アプリケーション用に設計されたヒートシンクの製造における金属射出成形(MIM)用の微細銅粉末の開発と応用を調査することです。この研究は、MIM加工された銅部品の特性を評価し、特にLED冷却などの要求の厳しいアプリケーションにおける熱管理での使用の可能性を評価することを目的としています。 主な研究内容: 本研究は以下に焦点を当てています。 研究仮説: 本研究は、銅粉末の金属射出成形により、約380

Read More

![Fig. 1. Gating system nomenclature [22].](https://castman.co.kr/wp-content/uploads/image-1475-570x342.webp)

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom right).](https://castman.co.kr/wp-content/uploads/image-1396-570x342.webp)