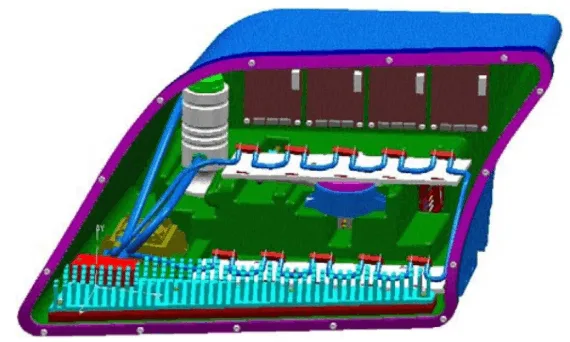

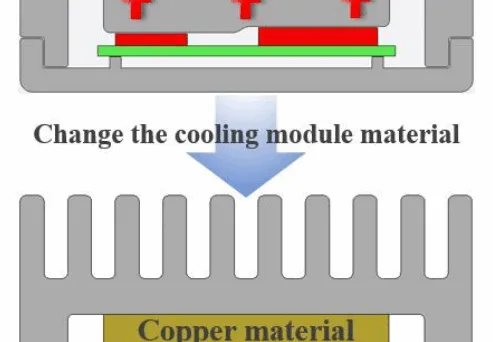

user 06/27/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , cold plate , cooling solutions , Die casting , Die casting Design , Heat Sink , Quality Control , 금형 , 알루미늄 다이캐스팅 本テクニカルブリーフは、Zhong, Yao-Nian氏が執筆し、International Journal of Advance in Applied Science Research (2024)に掲載された学術論文「Optimizing the Structural Design of Computing Units in Autonomous Driving Systems and Electric Vehicles to Enhance Overall Performance Stability」を基にしています。HPDCの専門家向けに、CASTMANのエキスパートが要約・分析しました。 エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 EVや自動運転システムの演算能力が飛躍的に向上するにつれて、発生する熱も増加しています。エンジニアは数十年にわたり、高圧ダイカスト(HPDC)技術を利用して、放熱フィンを一体化した軽量で複雑なアルミニウム合金製筐体を製造してきました。これは成功した戦略でした。しかし、演算密度の増加と、塵や湿気から部品を保護するための密閉型ファンレス設計の必要性が、従来のフィンのみの設計を熱的な限界点へと追い込んでいます。 過熱は、性能を低下させたりシステム障害を引き起こしたりすることで、車両の安全性と運用安定性を損なう可能性があります。業界は、先進的なダイカスト技術によって実現可能な、費用対効果の高い熱管理技術の進化を緊急に必要としています。本研究の序論で詳述されているように、この研究はまさにこの問題に取り組み、最適化された構造設計と材料設計を通じてコンピューティングユニット筐体の放熱効率を高める方法を探求しています。 アプローチ:研究方法論の解明 本研究は、熱管理に対する先進的かつ多層的なアプローチを概説しています。研究はまず、アルミニウム合金がその高い熱伝導率(90~130 W/m·K)、軽量性、そしてダイカストによる優れた加工性から、熱対策部品として理想的であることを再確認することから始まります。 調査の核心は、以下の2つの主要分野に焦点を当てています。 ブレークスルー:主要な研究結果とデータ この研究は、次世代の熱対策用HPDC設計に直接的な知見を提供する、いくつかの重要な発見をもたらしました。 💡 貴社のHPDCオペレーションへの実用的な示唆 この研究は、高性能な熱管理部品の設計と製造を改善するための、実行可能な洞察を提供します。 論文 詳細 自動運転システムおよび電気自動車におけるコンピューティングユニットの構造設計を最適化し、全体的な性能安定性を向上させる 1. 概要: 2. 要旨: 自動運転システムと電気自動車の急速な発展の中で、コンピューティングユニットの熱管理は、システムの性能と安定性に影響を与える重要な要素となっています。本稿では、最適化された構造設計を通じてコンピューティングユニットの放熱効率を高め、それによって全体的な性能安定性を向上させる方法を探ります。第一に、アルミニウム合金ケーシングは、その優れた熱伝導性、軽量性、加工の柔軟性により、コンピューティングユニットにとって理想的な材料選択です。熱伝導のメカニズムを詳細に分析し、熱伝導率の公式に基づいて設計を検討します。放熱効率を向上させるために、放熱表面積を増やすフィン設計を採用し、空気対流を利用して放熱を促進します。また、成形プロセスの実現可能性と放熱効率のバランスをとることを目指し、フィンサイズと間隔の設計についても議論します。第二に、銅ブロックの材料特性とアルミニウム合金ケーシングの特性を統合することにより、放熱モジュールの構造最適化が行われます。私たちは、熱伝導効率を高めるために局所的な材料の使用を考慮した「分解」設計コンセプトを提案します。電子部品からの発熱量が多い領域では、銅ブロックの高い熱伝導率が熱を迅速にアルミニウム合金ケーシングに伝達し、冷却効果を達成します。さらに、前述の放熱方法がより高い冷却要求を満たすのに不十分な場合、液冷コールドプレート技術が効果的な冷却ソリューションとなる可能性があります。コンピューティングユニットの液冷システムを電気自動車のバッテリーパックの冷却システムと統合することにより、熱負荷のバランスを達成し、システムのエネルギー効率と安定性を向上させることができます。本研究は、フィン設計、冷却モジュールの最適化、および液冷コールドプレート技術の統合利用を通じて、将来の電子機器の熱管理のための効果的で経済的な管理戦略を提供し、幅広い応用の可能性があります。 3. はじめに: 自動運転システムの需要が高まるにつれ、車両に搭載されたさまざまなセンサー、レーダー、カメラ、その他の知覚デバイスは、自動運転の安全性と正確性をサポートするためにリアルタイムで処理する必要のある大量のデータを生成します。これには、強力な処理能力と安定した熱管理が必要です。計算密度の増加に伴い、発生する熱も大幅に増加し、放熱に新たな課題を提示しています。高温環境では、これらのデバイスは過熱しやすく、動作の安定性に影響を与え、さらには車両の安全性を損なう可能性があります。自動運転システムや電気自動車のコンピューティングユニットは、その優れた熱伝導性、軽量性、機械的強度のため、しばしばアルミニウム合金製の金属ケーシングを使用します。この研究では、放熱効率を高めるために、フィン設計、冷却モジュールの最適化、および液冷コールドプレート技術を探求します。 4. 研究の概要: 研究テーマの背景:

Read More

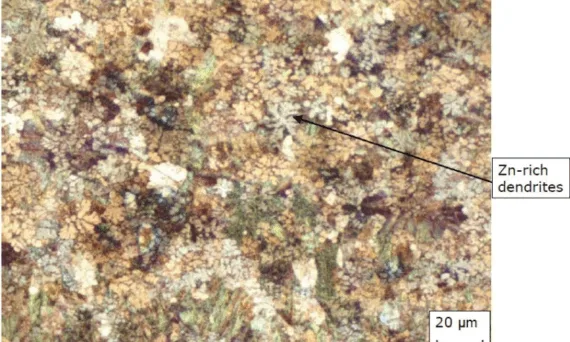

user 06/26/2025 Aluminium-J , automotive-J , Technical Data-J Air cooling , Al-Si alloy , Applications , CAD , Die casting , Heat Sink , Microstructure , STEP , 금형 , 자동차 (Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究) 本紹介論文は、「world foundry congress (wfc06)」によって発行された論文「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。 1. 概要: 2. 抄録: 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持し、(i)液相状態からの冷却、および(ii)固相状態から半凝固温度までの部分溶融の条件下での微細組織変化の比較研究を行った。半凝固合金の凝固中の微細組織に及ぼす冷却速度(0.01~100 K/s)の影響を調査した。合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、より微細で球状に近い固相を形成する。Sr添加による共晶シリコンの化学的改良処理は、報告されている結果とは対照的に、溶湯を液相から冷却する場合および固相から部分溶融する場合の両方で同じままであることが見出された。固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。 3. 緒言: 半凝固金属(SSM)加工では、合金は部分的に液相であり部分的に固相である温度範囲で処理される。このプロセスは、液相マトリックス中に分散した球状固相粒子(α粒子)を含む半凝固スラリーを利用する。所望の半凝固スラリーは、レオキャスティング/レオフォーミングの場合のように溶湯の制御された凝固によって、またはチクソキャスティング/チクソフォーミングの場合のように前処理された固体の部分溶融および等温保持によって得られる。アルミニウム-シリコン合金の半凝固金属加工は、鋳造のプロセス上の利点と鍛造加工の製品上の利点を有する[1-5]。 チクソキャスティング/チクソフォーミングプロセスでは、前処理された合金ビレットを半凝固温度まで加熱し、所望の固相率と微細組織を得るために等温保持した後、ダイカスト/鍛造される。したがって、成形前の部分溶融はSSM加工における重要なステップである。等温保持中、系は固相の形態をデンドライト状から球状に変化させることによって表面エネルギーを減少させる。半凝固合金の等温保持中の固相における形態変化の様々なメカニズムの概略図をFigure 1 [6]に示す。 Al-Si合金A356 (Al-7Si-0.3Mg)およびA357 (Al-7Si-0.6Mg)は、一般用途および自動車用途のSSM加工で広く使用されている[7-10]。Al-Si合金の粗大な針状の共晶シリコンは、亀裂の発生と伝播を促進し、それによって機械的特性を低下させる。これらの亜共晶Al-Si合金の特性は、共晶シリコンに構造的改良処理を施すことによって改善することができる。ナトリウム、ストロンチウム、アンチモン、希土類などの微量元素の添加は、共晶相における微細なシリコン形態をもたらす。ストロンチウム(Sr)は、その半永久的な改良効果、取り扱いの容易さ、および無毒性のため、亜共晶Al-Si合金の改良剤として広く使用されている。改良処理された合金を溶湯状態で保持すると、溶湯中に存在するSrのレベルが時間とともに低下する、すなわちフェーディングが生じる。初期値の半分にフェーディングするのに必要な時間は、通常数時間(10-14時間)のオーダーである[11]。Stuckyら[12]は、Srで改良処理されたA356合金の部分溶融および室温までの空冷が化学的改良処理の効果を無効にしたと報告している。しかし、同じ合金を完全に溶融して空冷した場合には、完全に改良処理された共晶微細組織が保持された。部分溶融した合金で改良処理効果がなかった理由は述べられていない。しかし、Srによる共晶シリコンの改良処理は、不純物誘起双晶に起因する化学現象である[13]。したがって、Siの形態は、溶湯からの凝固と部分再溶融条件の両方で同じであるべきである。 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を、(i)固相からの部分溶融、および(ii)液相状態から半凝固温度への冷却の条件下で半凝固状態で等温保持したときの微細組織変化の比較研究を行った。半凝固状態からの冷却中の微細組織に及ぼす冷却速度の影響を研究した。 4. 研究の概要: 研究背景: 本研究は、自動車および一般用途に一般的な材料であるAl-7Si-0.3Mg合金の半凝固金属(SSM)加工に焦点を当てている。SSM加工の重要な側面は、液相マトリックス中に球状固相粒子を有する微細組織を達成することである。通常ストロンチウム(Sr)による共晶シリコンの改良処理は、機械的特性を向上させるために重要である。 先行研究の状況: これまでの研究では、Srによる改良処理は溶融金属中で時間とともに「フェーディング」する可能性があることが示されている。Stuckyら[12]は、Srで改良処理されたA356合金について、部分溶融後の空冷は改良効果を無効にしたが、完全溶融と凝固はそれを保持したと報告した。この発見は、半凝固状態への処理経路が、最終的な微細組織、特に共晶シリコンの形態に大きな影響を与える可能性があることを示唆した。 研究目的: 本研究の目的は、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持した際の微細組織変化の比較研究を行うことであった。2つの条件が比較された:(i)液相状態から半凝固温度への冷却、および(ii)固相状態から半凝固温度への部分溶融。さらに、本研究は、半凝固状態からの凝固中の冷却速度(0.01~100 K/s)が微細組織に及ぼす影響を調査することを目的とした。 研究の核心: 研究の核心は、Sr (0.02%)で改良処理されたAl-7Si-0.3Mg合金試料を調製し、それらを590°C(固相率37%)の半凝固温度に到達させるために2つの異なる熱経路に供することであった。これらの経路は以下の通りである: 5. 研究方法論 研究計画: 本研究では実験的研究計画を採用した。市販のA356合金にAl-10Srマスターアロイを溶湯添加することにより、Sr (0.02%)改良Al-7Si0.3Mg合金を調製した。合金の化学組成をTable 1に示す。直径10mm、高さ10mmの重力ダイカスト円筒形試料を実験に使用した。これらの試料は、乾燥後にシェルを形成するセラミックスラリー(東郷化学株式会社製アロンセラミック)でコーティングした。シェルは実験中の溶融金属の容器として機能する。試料にクロメル-アルメル熱電対を挿入した後、コンピュータに接続されたKeithleyデータ収集システムに接続した。次に試料を垂直勾配炉に入れ、590°Cの半凝固温度(固相率37%)まで加熱し、この温度で等温保持した後、急冷または異なる冷却速度で冷却した。試料は、2つの異なる方法で半凝固温度に到達させた: データ収集・分析方法: 研究対象と範囲: 6.

Read More

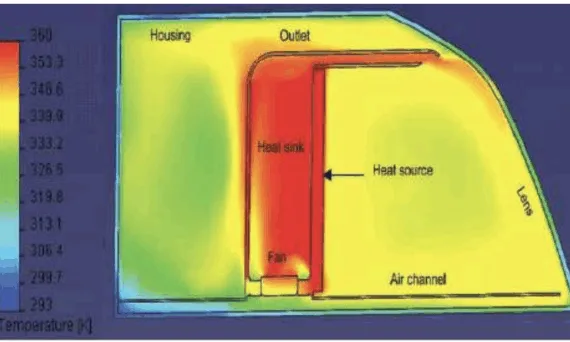

user 06/15/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Air cooling , Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , Efficiency , Heat Sink , 자동차 この導入論文は、「[発行ジャーナル/学会名は明記されていません(類似の参考文献に基づき、EuroSimE Conference Proceedingsと推定されます)]」によって発行された論文「[LIQUID COOLING OF BRIGHT LEDS FOR AUTOMOTIVE APPLICATIONS]」に基づいています。 1. 概要: 2. 抄録: GaNベースの材料技術の進歩に伴い、高輝度白色発光ダイオード(LED)は過去数年間で急速に普及し、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明など、多くの新しい照明用途で非常に有望であることが示されています。本稿の目的は、自動車のヘッドライト用途におけるこのようなLEDのアクティブ液体冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施されました。空冷およびパッシブ液体冷却法は不適切であると調査され除外されたため、アクティブ液体冷却ソリューションが選択されました。アクティブ液体冷却システムのいくつかの構成が研究され、最適な熱性能を見つけるための最適化作業が実施されました。 3. 緒言: 発光ダイオード(LED)は、その小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、ブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装照明に広く使用されています。より高出力のパッケージの開発に伴い、車両の前方照明用途向けの白色LED光源の使用が検討され始めています。LEDの多くの特性は、車両の前方照明にとって非常に有望な光源となっていますが、自動車のヘッドランプとしての白色LEDの使用はまだ初期段階にあります。現在、LEDは一部のコンセプトカーでのみ前方照明として登場しており、ヘッドライト用途に特化したLEDはありません。 現在、LEDは量産車にはルーメン出力が不十分な高コストソリューションです。法的要件ではランプあたり750 lmが規定されていますが、現在の高輝度LEDの平均出力はわずか40 lm/Wであるため、この基準を満たすにはより多くのLEDとより高い駆動電力が必要となります。 光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇は、LED効率の低下と発光波長のシフトを引き起こします。したがって、最適な効率動作と小さな色変動のためには、LEDの動作温度を最大動作温度(例:< 125 °C)よりも十分に低く保つ必要があります。これを達成するためには、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、計算流体力学(CFD)を使用した熱シミュレーションがすべてのレベルで実施されました。熱管理ソリューションの設計は、商用CFDソフトウェアFloTherm [2]を使用してサポートされました。 4. 研究の概要: 研究トピックの背景: 自動車用途、特に前方照明における高輝度LEDの採用拡大は、重大な熱管理の課題を提示しています。より高い光出力の要求は、消費電力と発熱の増加につながり、効果的に管理されない場合、LEDの性能、効率、信頼性に悪影響を与える可能性があります。 従来の研究状況: これまでの研究では、LEDは車両の前方照明に有望であるものの、標準生産には高コストでルーメン出力が不十分であるといった課題に直面していることが示されていました。効率を確保し、色ずれを防ぐためにLED接合部温度を最大許容限界(例:125°C)未満に維持することの重要性は十分に確立されていました。熱ソリューションは、デバイス、パッケージ、基板、システムレベルを網羅する包括的なものである必要があり、設計と解析にはしばしばCFDが用いられることが認識されていました。 研究の目的: 本研究の主な目的は、自動車のヘッドライトに使用することを目的とした高輝度LED用のアクティブ液体冷却ソリューションを調査、設計、最適化することでした。この研究は、LEDからの熱を効果的に放散し、その接合部温度を安全な動作限界内に維持できる熱管理システムを開発することを目的としていました。 中核研究: 本研究では、さまざまな冷却戦略を体系的に評価し、アクティブ液体冷却システムを設計しました。 5. 研究方法論 研究デザイン: 本研究は、自動車用LEDヘッドライト向けのさまざまな冷却技術(空冷、パッシブ液体冷却、アクティブ液体冷却)の比較分析を含んでいました。LEDデバイスからパッケージ、基板、およびシステム全体に至るまでの熱問題に対処する、多段階の熱設計アプローチに従いました。アクティブ液体冷却が選択された後、さまざまなシステム構成が研究され、選択された構成はその後、熱最適化の対象となりました。 データ収集・分析方法: データ収集と分析の主な方法は、計算流体力学(CFD)を用いた熱シミュレーションでした。商用CFDソフトウェアであるFloTherm(バージョン6.1)を利用して、LEDパッケージ、IMS基板、ヒートシンク、およびヘッドランプエンクロージャ内の完全な液体冷却システムをモデル化しました。これらのシミュレーションにより、温度プロファイル、熱流路、および圧力損失特性が得られ、熱管理ソリューションの評価と最適化が可能になりました。 研究トピックと範囲: 本研究は、特に自動車のヘッドライト用途向けの高輝度白色LEDの熱管理に焦点を当てました。その範囲は以下の通りです。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 本稿は、新しいヘッドライト用途向けにカスタマイズされた高輝度LED用のアクティブ液体冷却ソリューションの選択と最適化の手順を示しています。空冷およびパッシブ液体冷却は、LED接合部温度を最大許容レベル以下に維持するには不十分であるか、実際の用途では実現不可能であることがわかりました。これらのソリューションの一部は純粋に熱的な観点からは適切かもしれませんが、光学的および機械的設計を考慮に入れるとそうではありません。したがって、適切な熱管理ソリューションを求める際には、ヘッドライト設計のすべての側面を考慮に入れる必要があります。 したがって、これらの状況下では、アクティブ液体冷却が最適な冷却ソリューションとして選択されます。本稿では、アクティブ液体冷却のいくつかの異なるシステム構造が研究され、比較されています。そして、熱性能を最大化するために、液体流量とヒートシンクの熱最適化が実施されます。最適な熱ソリューションの探索において、熱管理だけが焦点となる要因ではありません。製造可能性や製品仕様など、関連するすべての問題も考慮に入れられます。 より明るい白色LEDの開発に伴い、特定の光出力に必要な駆動電力は将来的に継続的に減少するでしょう。したがって、熱放散も減少します。システムの電力要件の低減と熱放散の低下により、冷却ソリューションは再びパッシブ空冷のみに簡素化される可能性があります。 8. 参考文献: 9.

Read More

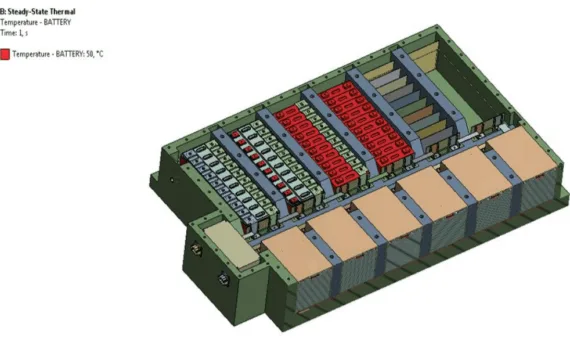

user 06/06/2025 Aluminium-J , automotive-J , Technical Data-J Air cooling , Applications , CAD , Cooling Plate , Electric vehicles , Heat Sink , Lithium-ion battery , Review , temperature field 本要約は、「Faculty of Mechanical Engineering TUL」より発行された修士論文「Innovation and design of the battery box for electric vehicles」に基づいています。 1. 概要: 2. 抄録: 本修士論文は、電気自動車用の新しいバッテリーボックスの革新と設計に焦点を当てています。論文の最初のセクションでは、リチウムイオン電池を使用する電気自動車の現在のテーマを概説するための文献レビューから始まり、熱管理システムとバッテリーボックス構築用材料の選択に関する包括的な理解を提供します。さらに、最初のセクションでは、特許データベースと非特許データベースの両方で見つかったバッテリーボックスに関連する現状とアイデアに関する情報を調査および検討することも含まれています。その後、5つの概念設計が開発され、それぞれにその技術システムを詳述する説明と図解スケッチが付随しています。最終的なコンセプトは、3Dモデルの作成を容易にするために、AHP(Analytic Hierarchy Process)法を使用して特定の基準に基づいて選択されました。最後のセクションでは、エンクロージャー内の角形バッテリーセルによって生成される温度を計算するために数値シミュレーションを利用します。この論文には、最終コンセプトの図面と選択されたシステムコンポーネントの部品図も含まれています。 3. 緒言: 電気自動車(EV)産業の推進への投資は、原油輸入を削減し、CO2排出量を抑制して環境負荷を最小限に抑えることを目的とする多くの政府の主要な焦点となっています。政府からの広範な政策支援により、EV産業の成長率と電気自動車の年間生産率は年々大幅に増加しています。化石燃料車の内燃機関(ICE)から離れるというこの一般的な傾向は、電気自動車が最も成熟した代替推進技術であるため、電気自動車(EV)に対する高い需要をもたらすでしょう。このような変化の背景には、EVのトランスミッションシステムを駆動するための主要な電源であるバッテリーパックなどのエネルギー貯蔵システムの開発があります。電気自動車は、直列または並列に接続された数千のセルで構成されるバッテリーモジュールからなるバッテリーパックにエネルギーを貯蔵します。最も一般的に使用されるバッテリーは、リチウムイオン二次電池です。バッテリーモジュールのアセンブリで構成されるバッテリーパックは、電気自動車の主要な電力伝送源です。電気自動車の実際の運転中、バッテリーパックとそのエンクロージャーは、さまざまな道路勾配による外部振動や衝撃などの過酷な環境条件にさらされます。これにより、さまざまな程度の応力と変形が発生します。車両の安全性はバッテリーパックの安全性に大きく依存し、それは変形や振動衝撃に耐える能力などの機械的特徴に依存します。さらに、車両の航続距離を延ばし、バッテリーパックのライフサイクルを延ばすことができるため、軽量車両が好まれます[1]。最近、車両設計と交通安全強化のためのバッテリーパックの開発が慎重に見直されています。研究開発(R&D)セルの電極材料と設計、バッテリーパックの熱設計、新しい充電構成、充電インフラストラクチャ、および充電状態(SOC)や健康状態(SOH)などのバッテリー状態を推定するためのバッテリーモデリング方法に、より大きな重点が置かれています[2]。既存の研究は、短絡、熱暴走など、ドライバー、車両、道路の安全性を損なう可能性のある不測の事態を防ぐことを目的としています[3]。バッテリーとバッテリーパックの主な敵は温度です。バッテリーの内部抵抗反応から生じるジュール効果と、バッテリーの化学反応によって生成される反応熱により、バッテリーパックに大きな熱負荷がかかります。走行中に電気自動車から熱を放散できない場合、バッテリーの性能とライフサイクルに確実に影響を与え、安全性に重大なリスクをもたらす可能性さえあります[4]。既存のバッテリーパックの冷却問題について、研究者たちは、空冷方式、液冷方式、相変化材料冷却方式など、一連のバッテリー熱管理ソリューションを作成しました。安全な操作のためには、バッテリー温度を50°C未満に維持する必要があると提案されています[5]、[6]。 バッテリーパック設計のもう1つの基準は価格です。主なコストはバッテリーセルと組み立てプロセスです。バッテリーセルは実際にはバッテリーメーカーによって価格が設定されますが、組み立てコストはバッテリーパックの設計によって異なります。バッテリーパックの設計者は、全体的なコストを可能な限り安くする必要がありますが、それでも高性能と安全性が求められます。材料の選択とコンポーネント設計などの組み立て方法は、バッテリーモジュールとバッテリーパックの費用対効果を決定する上で重要です[7]。 4. 研究の要約: 研究トピックの背景: 電気自動車(EV)の普及が進むにつれて、バッテリー技術、特にバッテリーボックスの設計と革新における進歩が求められています。バッテリーボックスは重要なコンポーネントであり、リチウムイオンバッテリーパックを収容し、さまざまな動作条件下での安全性、熱安定性、構造的完全性を確保します。効果的な熱管理は過熱や熱暴走を防ぐために最も重要であり、材料選択は重量、コスト、耐久性に影響を与えます。 従来の研究状況: 文献レビューでは、熱管理システム(能動的および受動的冷却、加熱)、バッテリーパック用材料の選択(鋼鉄やアルミニウムなどの金属、プラスチック、複合材料)、熱暴走現象と緩和策(モジュールおよびセルレベルでの熱障壁)、振動分離、バッテリーパックの配置戦略について取り上げました。特許調査によると、複合コンポーネントの使用、有機材料の使用、シーラントおよび接合技術の使用、爆発/衝撃耐性の向上、冷却サブシステムの統合、盗難防止(高価な)バッテリーの開発などの分野で活発な開発が行われていることが示されました。特許から特定された主要な革新の可能性には、繊維の使用、透明性、断片化、自動化、脈動、対称性が含まれます。中国はEVバッテリーボックスの特許出願における主要国です。非特許調査では、市場にはさまざまなバッテリーボックスのコンセプトと材料が存在し、重量を削減するために適切な場所で適切な(多くの場合非金属の)材料を使用するマルチマテリアルアプローチが増加傾向にあることが明らかになりました。カバーおよびバッテリーサブシステム全体のモジュラーソリューションも普及しています。バッテリーボックスと電気自動車用エンクロージャーは、潜在的な成長と安全上の懸念の最も重要な分野の1つと見なされているため、試験施設の開発も重要な革新の機会です。 研究の目的: 本修士論文の目的は、軽量設計の達成に主眼を置き、電気自動車用の新しいバッテリーボックスのための革新的な設計戦略を探求することです。これには、構造的完全性や安全性を損なうことなく全体の重量を最適化することを目的として、軽量バッテリーボックスを開発するための材料を徹底的に調査することが含まれます。この研究には、電気自動車用バッテリーボックスの現状に関する詳細な調査が含まれ、既存の設計、使用されている材料、問題点、製造プロセスを探求します。この情報を統合することにより、改善のための課題と機会を特定し、バッテリーボックスのための5つの革新的な概念設計を生成し、詳細な3Dモデルを作成するための最良の最終コンセプトを選択し、最終的なバッテリーボックスコンセプトの3Dモデル内の温度分布を計算および分析するために数値シミュレーション技術を利用します。 中核研究: 中核研究はいくつかの段階で構成されていました。 5. 研究方法論 研究設計: 本研究は多段階のプロセスとして設計されました。 データ収集と分析方法: データ収集: 分析方法: 研究トピックと範囲: 主要な研究トピックは、安全性や構造的完全性を損なうことなく軽量設計を達成することに重点を置いた、電気自動車用の新しいバッテリーボックスの革新と設計です。研究の範囲は次のとおりです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 本修士論文は、電気自動車用の新しいバッテリーボックスの革新と設計に焦点を当て、主な目標は軽量設計の実現でした。これは、弾力性があり、機能的で、大幅に軽量化されたバッテリーボックスを構築するための材料に関する包括的な調査を通じて、熱心に追求されました。作業の最初の部分では、リチウムイオン電池を使用する電気自動車(EV)バッテリーボックスに関する徹底的な文献レビューが行われ、熱管理と材料選択が強調されました。主な側面には、バッテリーの性能と安全性に対する熱管理の重要性、発熱に影響を与える要因、現在の熱管理ソリューションが含まれていました。この研究では、特許および非特許データベースからの現状と革新的なアイデアも調査し、中国の重要な特許活動と、軽量化のためのマルチマテリアル(多くの場合非金属)アプローチの市場動向に注目しました。このレビューと情報収集に続いて、5つの概念設計が開発されました。分析階層プロセス(AHP)を分析に採用し、コンセプト2を優先的な選択肢として選択しました。コンセプト2のバッテリーボックスは、堅牢な強度を維持しながら重量を削減するために、複合材料、特に炭素繊維で設計されています。優れた耐衝撃性、効果的な熱伝導性、耐久性、および長寿命を示します。その熱管理システムには、アルミニウム液体冷却プレートと熱伝導率1 W/m.Kのサーマルパッドグレードシリコンが含まれています。パックには、それぞれ10個のSamsung SDI 94 Ahバッテリーセルを備えた12個のバッテリーモジュールが収容されており、合計120個のセルと41.4

Read More

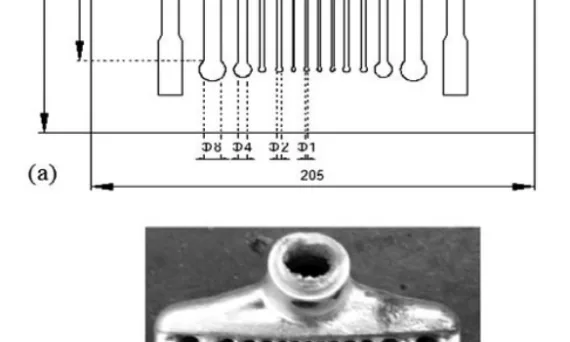

user 05/30/2025 Aluminium-J , Technical Data-J Applications , CAD , Computer simulation , conformal cooling , Die casting , Efficiency , Heat Sink , Microstructure , Review , 金型 , 금형 本稿は、「Polymers」に掲載された論文「Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels」に基づいています。 1. 概要: 2. アブストラクト: 低圧ワックス射出成形において、冷却時間とは、金型内の溶融プラスチックが固化し、変形することなく安全に取り出せる温度まで冷却される期間を指します。しかし、射出成形されたワックスパターンの大量生産には、冷却効率が不可欠です。本研究は、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率に対する、冷却チャネル内壁の様々な表面粗さの影響を調査することを目的としています。提案された予測式により、射出成形品の冷却時間は表面粗さによって決定できることがわかりました。高速度鋼ロッドへのファイバーレーザー加工を用いることで、異なる表面粗さレベルを持つ微細構造の作製が可能になります。結果は、冷却チャネル壁の表面粗さと成形ワックスパターンの冷却時間との間に明確な関連性があることを示しています。低圧ワックス射出成形に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を用いると、約34%の冷却効率向上により時間を節約できます。冷却チャネル内壁に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を利用すると、冷却時間を最大約60%節約できます。これらの知見は、効率向上のための射出成形プロセスの最適化における冷却チャネル表面粗さの重要な役割を強調しています。 3. イントロダクション: 冷却段階は、射出成形工程における処理時間の大部分を占めます。コンフォーマル冷却チャネル (Conformal cooling channels, CCs) は、プラスチック射出成形やダイカストを含む様々な製造プロセスにおいて、放熱性を向上させる能力があるため、金型能力を強化するための推奨標準となっています。CCは広く利用されていますが、その冷却効率には限界があります。本研究は、特に低圧ワックス射出成形における大量生産のための、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率向上に焦点を当てています。そのアプローチは、冷却チャネルの内面粗さを変更することを含みます。ファイバーレーザーパターニングを用いて冷却チャネル表面に特徴的な微細構造を作製することにより、冷却材の接触面積を増加させ、それによって熱伝達と冷却効率を向上させる可能性があります。本研究では、冷却チャネル内壁の異なる表面粗さレベルと、アルミニウム充填エポキシ樹脂製簡易金型の冷却性能との関係を調査します。 4. 研究の概要: 研究トピックの背景: 冷却段階は、射出成形におけるサイクルタイムと効率を決定する重要な要素です。コンフォーマル冷却チャネル (CCs) は、成形品の形状に沿って設計され、従来のストレート冷却チャネルと比較して放熱性が向上します。アルミニウム充填エポキシ樹脂は、簡易金型製作 (rapid tooling) に利用されます。このような金型の冷却効率を高めることは、低圧ワックス射出成形におけるワックスパターンの大量生産のような用途にとって不可欠です。 先行研究の状況: 先行研究では、CCを用いた鋼製コアの塑性損失 [6]、温度分布の改善 [7]、シミュレーションによる冷却効率評価 [8]、タグチメソッドを統合した主成分分析による最適化 [9]、CC設計のための生物模倣工学的アプローチ [10]、サイクルタイムと反り低減のための革新的なCCシステム [11, 14]、ハイブリッド冷却モデル [15]、CCシステム選択手法 [12]、CCを用いた金型の金属積層造形 [13] など、CCの様々な側面が検討されてきました。CCは広く採用されていますが

Read More

user 05/28/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Heat Sink , Microstructure , thermophysical properties , 금형 本紹介論文は、「Materiali in tehnologije / Materials and technology」によって発行された論文「DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY」に基づいています。 1. 概要: 2. アブストラクト: 高い熱伝導率と良好な鋳造性および陽極酸化性を兼ね備えたアルミニウム合金を開発するために、低Si含有アルミニウム合金であるAl-(0.5-1.5)Mg-1Fe-0.5SiおよびAl-(1.0-1.5)Si-1Fe-1Zn合金を潜在的な候補として評価しました。開発された合金は、ADC12合金と比較して170-190%レベル(160-180 W/(m·K))の熱伝導率、60-85%レベルの流動性、そして同等以上の引張強度を示しました。各開発合金系において、主要合金元素であるMgおよびSiの含有量が増加するにつれて、熱伝導率は低下し、強度は増加しました。流動性はMg含有量に反比例し、Si含有量に正比例しました。Al-(1.0-1.5)Si-1Fe-1Zn合金は、表面エネルギーが低いため、より良好な薄肉鋳造性を示しました。低Si含有の実験用アルミニウム合金では、流動性は凝固間隔、潜熱、または粘度よりも、主に溶湯表面エネルギー、Alデンドライトコヒーレンシーポイント(DCP)、および最初の金属間化合物結晶化点(FICP)に依存していました。 3. 緒言: LED照明などの電気機器から除去する必要のある熱量が、高出力化の傾向に伴い急速に増加しているため、放熱部品の開発が最近特に注目されています。最も一般的なヒートシンク材料であるアルミニウムには、克服すべき固有の欠点があります。高純度アルミニウムは優れた熱伝導率を有しますが、ダイカストが非常に困難であるため、これらの合金元素の添加による熱伝導率の損失が発生するにもかかわらず、合金元素を添加する必要があります。市販のAl-Si系アルミニウム合金であるADC12合金は、ヒートシンク用の最も一般的なアルミニウム合金です。放熱に有利な三次元の複雑な形状を持つヒートシンクは、ADC12合金のように、高圧ダイカストプロセスを使用することで、コストペナルティなしに高い生産性でネットシェイプに製造できます。しかし、100 W/(m·K)未満の低い熱伝導率と、高いSi含有量に起因するADC12合金の不十分な陽極酸化特性は、電気機器の電力要件の増加に伴い深刻な問題となっています。他の市販アルミニウム合金も、ダイカストが困難であるか、高出力電気機器用の放熱部品として使用するには導電率が低すぎます。 4. 研究の概要: 研究トピックの背景: 高出力電気機器の放熱部品向けに、高い熱伝導率、良好な鋳造性、および良好な陽極酸化性を備えたアルミニウム合金の必要性が高まっています。ADC12のような既存の市販合金は、熱伝導率と陽極酸化性の点で限界があります。 従来の研究状況: 一般的なヒートシンク合金であるADC12は、高いSi含有量のため、低い熱伝導率(

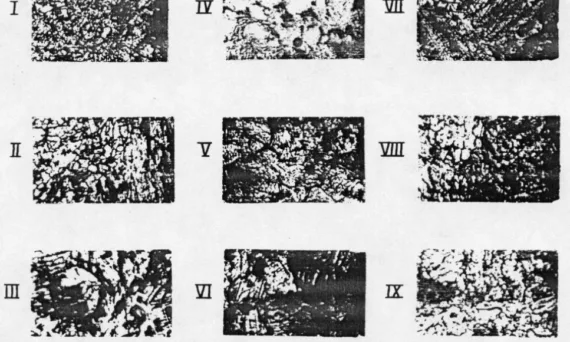

この紹介論文は、[THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES]に基づいています。 1. 概要: 2. 要旨: 「金属-電解質」系における鋳造犠牲ガルバニ陽極合金の電気化学的不均一性が現れる主な理由は、金属の性質、組成、構造などに関連する内部要因です。鋳造陽極の製造技術を開発する際には、合金の構造的均一性を確保することに特別な注意を払う必要があります。鋳造陽極の構造と基本特性の形成における主な役割は、鋳型内の溶湯の凝固条件に影響を与える熱プロセスによって果たされます。本論文では、冷却条件に応じた鋳造亜鉛犠牲合金(ZSA)の構造と基本電気化学的特性の研究結果を提示します。異なる冷却強度における凝固金属(金属が冷却されるとき)と形状(鋳型が加熱されるとき)の温度場の分析により、鋳造サイクルの持続時間を最適化することが可能になりました。これは、鋳型の初期温度によって決定される冷却条件を考慮し、トレッド全体の厚さにわたって均一な構造と材料の安定した電気化学的特性を保証します。例えば、18kgの亜鉛合金トレッドの鋳造では、鋳造前の鋳型温度は120-160℃であるべきであることが確立されています。これらの条件下では、鋳造犠牲陽極合金の必要な品質は、電流容量効率93-96%、腐食電位-E = 815-820 mV vs. SHEで達成されます。必要な鋳造サイクル時間は10-14分です。様々な形状とサイズの犠牲陽極についても同様のデータが得られました。数値シミュレーション法を用いた亜鉛陽極と鋳造金型(砂質-粘土質、鋳鉄、鋼製水冷式)との熱的相互作用の研究結果に基づき、水冷式金型への陽極鋳造の妥当性が示され、最も有利な熱除去条件と鋳造トレッドの均一な構造の取得が提供されます。得られた結果に基づいて、様々なサイズの亜鉛陽極の鋳造技術が開発され、これは高く安定した電気化学的特性を提供します。 3. 緒言: 熱プロセスは、溶湯の凝固中の鋳物のほとんどの特性形成において主導的な役割を果たします[1-11]。したがって、鋳型内の溶湯の凝固条件を研究することは、鋳造の熱理論の最も重要な課題です。この問題の緊急性は、犠牲陽極(SA)を鋳造する際に、金属鋳型の著しい温度変動があるという事実[12]によっても左右されます。したがって、亜鉛SA [組成 ZSA1: Zn+(0,4-0,6%)Al および ZSA2: Zn+(0,5-0,7%)Al+(0,1-0,3%Mg+0,1-0,3%Mn)、不純物 Fe-0,0015%未満、Cu-0,001%未満、Pb-0,005%未満] の鋳造中に、一連の鋳鉄鋳型の1つで温度を連続的に監視したところ、鋳型の初期温度がシフト中に80℃から260℃に変化することが注目されました(Fig.1)。明らかに、これはSA使用の初期段階で発生するZSA電気化学的特性の不安定化と低下、ならびに同じグレードの合金や同じ溶解からの個々のSAの有効性に関する矛盾したデータを説明できます[13]。 4. 研究の概要: 研究トピックの背景: 熱プロセスは、溶湯凝固中の鋳物の特性を決定する上で極めて重要です。これは特に犠牲陽極(SA)に当てはまり、金属鋳型での製造プロセスは、最終製品の性能に影響を与える可能性のある大幅な温度変動を伴います。 従来の研究状況: 従来の研究では、亜鉛犠牲陽極(ZSA)の鋳造中に金属鋳型で大幅な温度変動(シフト中に80℃から260℃、Fig.1)が観察されました。このような変動は、ZSAの電気化学的特性の不安定化と低下を引き起こし、同じ合金グレードや溶解内であっても、その有効性に関する矛盾したデータをもたらすと考えられています[13]。 研究の目的: 本研究の主な目的は、冷却の熱条件に応じたZn-Al合金[13]から作られた鋳造犠牲陽極の構造と基本的な電気化学的特性を研究することです。 研究の核心: 本研究では、鋳造中の熱プロセスが亜鉛犠牲合金(ZSA1およびZSA2)の構造および電気化学的特性に及ぼす影響を調査しました。主な側面は以下の通りです。 5. 研究方法論 研究デザイン: 本研究では実験的アプローチを採用しました。これには、制御された様々な熱条件下でのZSAの鋳造、その後の熱分析、微細構造特性評価、および電気化学的性能試験が含まれます。また、ZSAと鋳型間の熱的相互作用を研究するために数値シミュレーション法も利用されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図の名称リスト: 7.

Read More

user 05/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Microstructure , 금형 本紹介論文は、「NADCA 2015 Die Casting Congress & Exposition (North American Die Casting Association)」により発行された論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。 1. 概要: 2. 抄録: 2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本論文では、機械的特性と最も重要なダイカストプロセス変数との関係を肉厚と共に記述します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても記述し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。 3. 序論: 亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスでは達成できない1mm(0.04インチ)未満の薄肉で、大小さまざまな部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示され、0.25mm(0.01インチ)という薄肉の部品製造に使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯中ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の第二相または新しい相の生成へと合金元素が拡散することに基づいていることが知られています。拡散が起こる速度は、さまざまな固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、本論文に初期結果が記述されており、一般的なダイカストプロセス変数がHF合金の機械的特性に及ぼす影響、ならびに自然時効および人工時効の両方の影響を調べることです。 4. 研究の概要: 研究トピックの背景: 従来の亜鉛ホットチャンバーダイカスト合金(Zn-4%Al)は薄肉鋳造が可能ですが、高流動性(HF)合金(Zn-4.5%Al)はさらに高い鋳造流動性を示し、0.25mmという薄肉を可能にします。他の合金と同様に、HF合金は、液体溶湯中の合金元素の溶解度が固相中よりも高いために時効を起こし、過飽和一次相から第二相への拡散、または新しい相の生成を引き起こします。亜鉛合金は室温で時効することで知られています。 従来の研究状況: 従来の研究(References 1, 2)では、従来の亜鉛合金における時効現象が詳細に記述されています。本研究は、より新しいHF合金に焦点を当てることで、その理解を深めるものです。 研究の目的: 主な目的は、一般的なダイカストプロセス変数(肉厚、ゲート速度、金型温度など)がHF合金の機械的特性に及ぼす影響を調べることです。さらに、本研究は、自然(室温)時効と人工時効の両方がこれらの特性に及ぼす影響を調査することを目的としています。 研究の核心: 本研究は、HF亜鉛合金のプロセス-特性関係および時効特性を調査します。これには以下が含まれます。 5. 研究方法論 研究デザイン: 実験計画法(DOE)アプローチを採用し、特にStat-EaseによるDesign-Expert 7を適用して、鋳造回数を最小限に抑えました。DOEには、肉厚1.5mm、金型温度160°C、ゲート速度40m/sのセンターポイント条件が含まれていました。平板試験片は、0.4、0.8、1.5、および3mmの厚さで高圧ダイカストされました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

user 05/14/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , cooling solutions , Efficiency , Heat Sink , Review , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Applied Mechanics and Materials」によって発行された論文「The Summarize of High Power LED Headlamps Cooling Design of Automobile」に基づいています。 1. 概要: 2. 抄録: 高出力白色LEDの光束がさらに向上するにつれて、LEDは徐々に白熱灯やハロゲンランプに取って代わり、自動車照明の「第4世代光源(fourth generation light)」となるでしょう。現在、自動車用ヘッドランプへのLED応用には依然として多くの技術的困難があり、その中でも克服がより困難なものの一つがLEDヘッドランプの放熱(heat dissipation)問題です。本稿では、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を示します。 3. 緒言: 白色LEDは、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境保護などの利点により、新世代の自動車光源技術としてより良い選択肢となっています。自動車用ヘッドランプの光源としてLEDを使用することには多くの独自の利点があります。ほぼゼロの起動時間や低電圧電気安全性、長寿命といった特性に加え、特に複数のLEDランタンで構成できるため、LEDランプの外観を大幅に可塑化できます。中国は自動車産業が大きく発展する時期にあり、LEDヘッドランプの開発は自動車産業の発展を促進する上で大きな意義があります。 4. 研究の要約: 研究トピックの背景: LEDヘッドランプの開発は、いくつかの重要な課題に直面しています。LEDにおける電気エネルギーのかなりの部分、約70%が熱エネルギーに変換され、光になるのはわずか10%~30%です。効果的な冷却システムなしで長時間動作する高出力LEDカーヘッドランプの場合、LED温度が上昇する可能性があります。温度が125°Cを超えると、LEDの発光効率の低下や故障につながる可能性があります。したがって、自動車ヘッドランプにおけるLEDの広範な採用のためには、より優れた放熱システムの研究が不可欠です。 放熱(Heat-dissipation)は、LEDヘッドランプ、特に高出力LED(単一チップで1W以上を達成するものと定義)の開発における主要な障害として認識されています。熱が時間内に放散されない場合、LEDチップの接合部温度が急速に上昇し、炭化ケイ素(silicon carbide)が黄変したり、LEDの寿命が短縮されたり、さらには故障に至る可能性があります。 その他の重要な側面は次のとおりです。 先行研究の状況: 本稿は、既存のLEDヘッドランプ冷却ソリューションと現在の研究開発を要約しています。 既存のソリューションと分析 (熱問題 – Thermal Issue):LEDヘッドランプの温度は一般的に80°C未満であることが要求されます。現在の冷却ソリューションには以下が含まれます。 国内外の冷却技術に関する現在の研究: 国内外のLEDヘッドランプ特許技術の開発概要: 研究の目的: 本稿の目的は、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を提供することです。この研究は、LEDヘッドランプが80°C未満で動作することを保証するために、高効率の放熱技術を設計することの重要性を強調しています。 核心研究: 核心研究は、高出力自動車用LEDヘッドランプに適用可能な既存の放熱技術の包括的なレビューと要約を含みます。これには、さまざまな冷却方法の分析、国内外の最近の研究進捗の概要、および主要な自動車ランププロバイダーやメーカーからの特許技術の調査が含まれます。本稿は、この情報を統合して主要な課題を浮き彫りにし、LEDヘッドランプの冷却性能を向上させるための将来の方向性を提案します。 5. 研究方法論 研究設計: 本研究は文献レビュー方法論を採用しています。LEDヘッドランプ冷却技術に関連する既存の学術論文、会議議事録、特許、および技術報告書から情報を体系的に収集、統合、および議論します。 データ収集および分析方法: データは、公開された科学技術文献から収集されました。分析には、さまざまな冷却ソリューションの分類、さまざまな研究努力や特許設計からの主要な発見の要約、およびLEDヘッドランプ熱管理の分野における一般的な課題と傾向の特定が含まれていました。本稿は、一次的な実証研究や新しい実験データの生成を伴うものではなく、むしろ最先端技術の記述的かつ分析的な概要を提供します。 研究トピックと範囲: 主要な研究トピックは、高出力自動車用LEDヘッドランプの放熱の課題と解決策です。範囲は以下をカバーします。 6. 主要な結果:

Read More

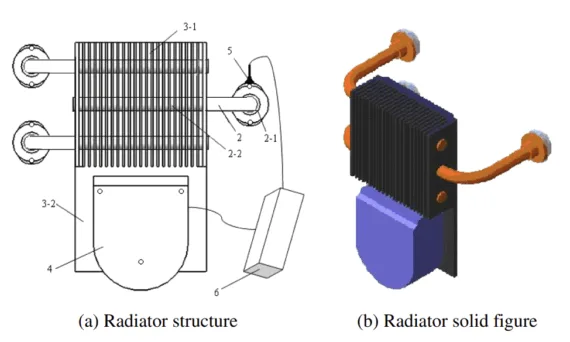

本稿は、「IEICE Electronics Express」に掲載された論文「Thermal management technology of high-power light-emitting diodes for automotive headlights」に基づいています。 1. 概要: 2. 要旨 (Abstract): 高出力LED(Light-Emitting Diodes)の放熱問題は、自動車用ヘッドライトへの応用を制限しています。LEDヘッドライト冷却のための熱需要は、熱伝達理論に基づいて分析されます。本研究では、温度フィードバック制御とヒートパイプおよびヒートシンクを組み合わせた能動的な放熱技術を提案します。対応するハードウェアおよびソフトウェア制御プロセスが設計されています。温度フィードバック制御は、合成ジェットデバイスの動作プロセスを判断・制御するMCU(Micro Control Unit)によって実現されます。ヒートパイプラジエーターの3DモデルはCATIAを用いて構築されます。このモデルは、流体熱力学シミュレーションソフトウェアFLOEFDを用いて最適化されます。最後に、サンプルランプを作製し、赤外線サーモメーターで試験します。各LED光源およびラジエーターフィンの温度分布を定量的に測定・分析します。これらの結果は、熱管理システムの設計と提案された技術が、周囲温度50°Cの条件下で高出力LED自動車用ヘッドライトの放熱問題を実際に解決することを確認するものです。 3. 緒言 (Introduction): 発光ダイオード(LED)は、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境親和性といった利点から、自動車用照明への応用が拡大しています。高出力・高輝度の白色LEDは、自動車用ヘッドライトの有力な候補となり、「第4世代」の光源として位置づけられています。しかし、LEDの電気光学変換効率が低いと、入力電力の大部分が熱に変換され、接合部温度が上昇します。高い接合部温度は、量子効率の低下、波長シフト、短寿命、さらには致命的な故障といった信頼性の問題を引き起こす可能性があります。したがって、適切な熱管理は、高効率照明システム、特にエンジンルーム近くの過酷な環境で作動し、高い密閉性、耐衝撃性、高温での安定性、そして限られたスペース内での動作が要求される自動車用ヘッドライトにLEDを採用する上で極めて重要です。効果的な熱設計は、LEDヘッドライトの正常な動作を保証し、性能を向上させるために不可欠です。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 自動車用ヘッドライト向けに有望視されている高出力LEDは、大量の熱を発生させます。この熱が効果的に管理されない場合、LEDの接合部温度が上昇し、性能低下や寿命短縮につながります。自動車用ヘッドライトは、高い周囲温度や限られたスペースといった厳しい条件下で作動するため、熱管理は特に困難な課題です。 先行研究の状況 (Status of previous research): LEDの熱管理については、フィンヒートシンク[17]やヒートパイプ[18]といった受動的冷却システム、能動的冷却システム[15, 16]など、様々な手法が研究されてきました。その他、マイクロチャネルヒートシンク[12, 13]、マイクロジェットアレイ冷却[21, 22]、電気流体力学的アプローチ[23]、熱電冷却[24]、MEMS技術を用いた相変化現象[25]、圧電ファン[26]といった先進的な手法も存在します。しかし、これらの戦略は、複雑な設計プロセス、信頼性の問題、コストの問題、あるいは冷却能力の不足を伴うことが多く、特に自動車用LEDヘッドライトの厳しい要求に対する実用化や普及の妨げとなっています。 研究の目的 (Purpose of the study): 本研究の目的は、高出力LED自動車用ヘッドライトの冷却要件を満たすために、温度フィードバック制御による放熱と組み合わせた効果的な冷却構造を設計することです。高出力LEDヘッドライトの応用と普及を制限している放熱問題を解決することを目指します。 研究の核心 (Core

Read More

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374-570x342.webp)