By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, CAD, CFD, Computational fluid dynamics (CFD), Die casting, High pressure die casting, High pressure die casting (HPDC), thermophysical properties, 알루미늄 다이캐스팅

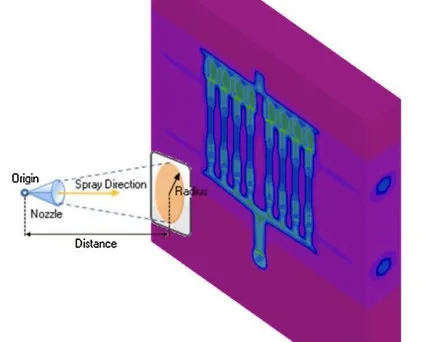

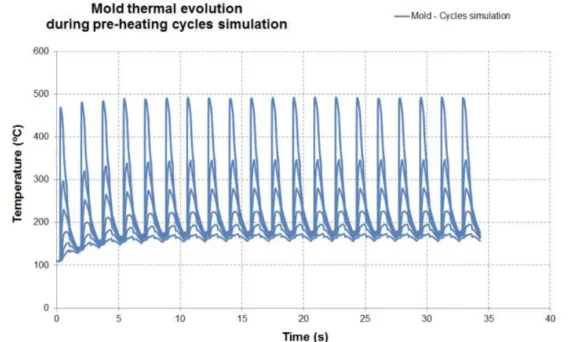

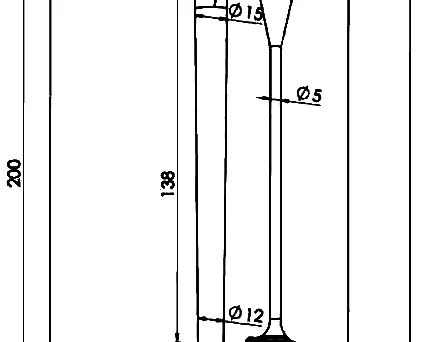

本論文概要は、[‘高圧ダイカストシミュレーションのための簡略化モデル’]と題された論文を、[‘Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015’]にて発表された内容に基づいて要約したものです。 1. 概要: 2. 研究背景: 研究トピックの背景: 金属鋳造プロセスの数値シミュレーションは、本質的に複雑なタイプのシミュレーションです。高圧ダイカスト (HPDC) シミュレーションは、工業プロセスが連続的な製造サイクルに基づいており、部品形状が複雑で、合金が非常に高速で射出されるため、さらなる課題があります。これらの要因が複合的に作用し、計算時間が長くなり、複雑なケースでは数日かかることもあります。 既存研究の現状: 数値シミュレーションは、金属鋳造業界で広く採用されているツールです。詳細なモデルは正確なプロセス予測に不可欠ですが、ある程度の精度を犠牲にしても迅速なソリューションが必要となる状況が発生します。この速度に対するニーズは、初期提案段階、設計代替案の迅速な評価、そして特にシミュレーションモデルの反復的な調整プロセスにおいて顕著です。 研究の必要性: HPDCシミュレーションでは、精度と計算効率のバランスを取ることが最も重要です。実験データとの相関関係を持たせるために反復的なシミュレーションを伴うシミュレーションモデルの調整の反復的な性質は、詳細なモデルを使用すると時間がかかりすぎる可能性があります。したがって、許容できない精度損失なしに、より高速な計算時間を提供する簡略化されたモデルを調査し、検証することは、実際のアプリケーション、特にモデル調整ワークフローにおいて不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究は、HPDCシミュレーションモデルを簡略化するためのさまざまな方法論を調査し、議論することを目的としています。本研究では、これらの簡略化の利点と欠点を評価し、計算速度と金型および鋳造部品の熱的挙動の予測精度とのトレードオフに焦点を当てています。 主要な研究課題: 本論文で取り組む主要な研究課題は以下のとおりです。 研究仮説: 中心となる仮説は、簡略化されたHPDCシミュレーションモデルは、特に熱的挙動の予測において、妥当なレベルの精度を維持しながら、計算時間を大幅に短縮できるということです。本研究では、この仮説を検証し、関連するトレードオフを定量化するために、特定の簡略化手法を探求します。 4. 研究方法論 研究デザイン: 本研究では、比較方法論を採用しています。簡略化されたモデルの精度は、詳細な3Dシミュレーションモデルから得られた結果と比較して評価します。参照モデルとして機能するこの詳細モデルは、以前の研究で実験結果に対してすでに検証されています。 データ収集方法: データは、商用有限要素ソフトウェアであるProCASTを使用して実行された数値シミュレーションを通じて収集されます。このソフトウェアは、数値流体力学 (CFD) と熱伝達解析を組み合わせてHPDCプロセスをシミュレーションするために使用されます。収集された主要なデータは、シミュレーション中の金型および鋳造部品内の特定の点における温度プロファイルです。 分析方法: 分析は、さまざまなシミュレーションシナリオにおける温度結果と計算時間を比較することに焦点を当てています。これらのシナリオには以下が含まれます。 簡略化されたモデルの精度は、詳細な3Dモデルの結果からの温度予測の偏差を定量化することによって評価されます。計算時間は、簡略化によって達成された計算効率の向上を評価するために直接比較されます。 研究対象と範囲: 本研究は、単純な円筒形キャビティ (Ø50 mm、長さ250 mm) を持つプロトタイプ金型を使用したHPDCプロセスに焦点を当てています。射出された合金は、一般的なアルミニウムダイカスト合金であるAlSi9Cu3であり、金型材料はH13鋼です。調査された簡略化は次のとおりです。 5. 主な研究結果: 主要な研究結果: データ解釈: 図のリスト: 6. 結論: 主な結果の要約:

Read More

By userAluminium-J, Technical Data-JApplications, CAD, CFD, Computational fluid dynamics (CFD), conformal cooling, Die casting, Efficiency, Heat Sink, 金型, 금형

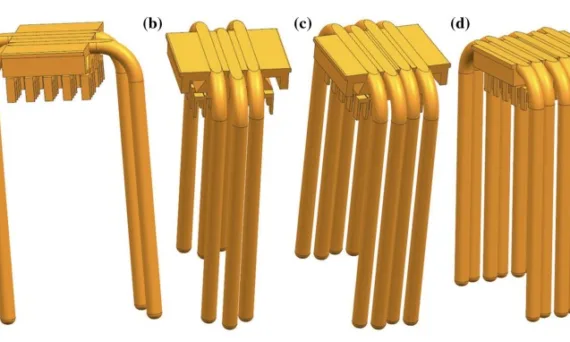

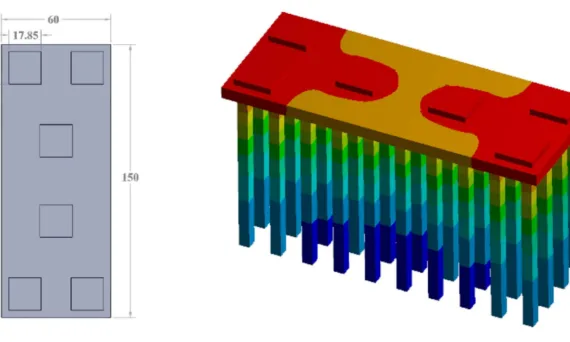

本要約は、[‘Scientia Iranica’ に掲載された論文 ‘Design of Conformal Cooling Channels Using Numerical Methods in a Metal Mold and Calculating Exergy Destruction in Channels’ に基づいて作成されました。] 1. 概要: 2. 概要または序論 金属金型において、より速い冷却はサイクルタイムの短縮、製品品質の向上、製品ロス低減を可能にします。しかし、従来の製造方法では、金型冷却チャネルは線形方向と限定された形状でのみ製作可能であり、金型冷却性能を制限していました。近年開発された積層造形技術は、複雑な形状とモノブロック3D製品の製造を可能にします。この技術により、様々な形状のコンフォーマル冷却チャネルを備えた金属金型を製作し、優れた冷却性能を確保できます。本研究では、モノブロック永久金型において最適な冷却性能を達成するために、コンフォーマル冷却チャネルを設計しました。本研究では、設計されたコンフォーマル冷却チャネルと従来の冷却チャネル金型について、定常状態条件下でCFD(数値流体力学)解析を実施しました。チャネル内の流速変化に応じた圧力損失、冷却チャネル出口温度、エクセルギー損失を計算しました。数値解析の結果、コンフォーマル冷却チャネルは従来の冷却チャネルよりも約5%高い冷却性能を達成できることが示されました。しかし、コンフォーマル冷却チャネルの圧力損失は従来の冷却チャネルよりも高く観察されました。また、コンフォーマル冷却チャネルのエクセルギー損失は従来の冷却チャネルよりも約12%大きくなりました。 3. 研究背景: 研究テーマの背景: 金属金型における冷却プロセスは、液体金属の凝固における重要な要素の一つであり、鋳造製品の品質に影響を与えます。冷却が均一でない場合、ホットスポット欠陥や歪みなどの成形不良が発生します。逆に、適切かつ迅速な冷却は製品品質にプラスの影響を与えます。従来の製造方法では、金型冷却チャネルは線形方向と円形断面でのみ製作可能です。これは金型冷却性能を制限します [1]。積層造形法で製作されたコンフォーマル冷却チャネルを備えた熱間押出ダイスの冷却性能に関する研究があります [2]。コンフォーマル冷却チャネル金型を使用した場合、標準冷却チャネル金型と比較して生産速度が最大300%向上することが観察されました。成形におけるサイクルタイムは、製品コストと品質に影響を与えます。サイクルタイムが短いほど、温度分布がより均一になり、部品の変形が少ないことが観察されました。したがって、コンフォーマル冷却チャネルを備えた射出成形金型では、より良い製品品質が得られました [3-9]。積層造形法で製作された金属金型の製造コストが高いという事実は、所望の性能を備えたコンフォーマル冷却チャネル設計を製造する必要性を生じさせます。有限要素法を用いて、金型冷却チャネルの冷却性能と液体金属の凝固プロセスをシミュレーションできます。数値研究の結果、コンフォーマル冷却チャネルを通じて凝固時間を短縮することで冷却性能を向上させることができることが示唆されました [10-12]。プラスチック射出成形金型用のコンフォーマル冷却チャネルが設計されました [1]。当該研究は、数値的および実験的に実施されました。 既存研究の現状: 数値および実験的研究の結果、コンフォーマル冷却チャネルを使用した場合、サイクルタイムが12.8%短縮されることが明らかになりました。また、Park and Dang [9] は、プラスチック射出成形金型用のコンフォーマル冷却チャネルを開発しました。研究結果は、コンフォーマル冷却チャネルを使用した場合、サイクルタイムが30%短縮されることを示しました。 摩擦損失、温度差による熱伝達、急激な膨張と圧縮は、システムにおけるエクセルギー損失を引き起こします [13-15]。溶融金属の熱は冷却チャネルを介して伝達されます。溶融金属と冷却チャネル間の熱伝達は、熱交換器の作動原理と類似しています。熱交換器におけるエクセルギー損失に関する多くの研究が文献に存在します。しかし、金属金型冷却チャネルにおけるエクセルギー損失に関する研究は、文献において非常に少ないです。熱交換器または熱力学的サイクルの最適作動条件を決定し、エクセルギー損失を低減するために、流体速度、圧力損失、温度分布などのパラメータが研究者によって調査されました。彼らは、エクセルギー損失はこれらのパラメータを改善することによって減少することを強調しました [16-19]。 近年開発された積層造形技術により、複雑な形状とコンパクトな構造で製品を製造できます。本研究では、従来の製造方法では製造できない様々な形状の金属金型内の冷却チャネルを設計しました。2種類の異なるコンフォーマル冷却チャネル金型を設計し、定常状態条件下で標準冷却チャネル金型と数値的に比較しました。各チャネルについて、様々な流量における熱伝達率、エクセルギー損失、圧力損失を計算しました。 研究の必要性: 積層造形法で製造された金属金型の高い製造コストのため、所望の性能を備えたコンフォーマル冷却チャネル設計を製造する必要性があります。コンフォーマル冷却チャネルは冷却性能を向上させることができますが、圧力損失およびエクセルギー損失の観点から従来の冷却チャネルとの比較分析が必要です。最適な冷却チャネル設計のためには、熱伝達性能だけでなく、エネルギー効率を考慮したエクセルギー分析が不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、金属金型において最適な冷却性能を達成するためにコンフォーマル冷却チャネルを設計し、数値的に解析して従来の冷却チャネル設計と比較することです。本研究は、熱伝達、圧力損失、エクセルギー損失の観点から性能差を評価することを目的としています。 主要な研究課題: 研究仮説: 5.

Read More

By userAluminium-J, heat sink-J, Technical Data-JAir cooling, Applications, Battery thermal management system, CFD, Cooling Plate, Efficiency, Electric vehicles, Heat Sink, Lithium-ion battery, Review, temperature field, thermophysical properties, 자동차

1.概要: 2. 研究背景: 本論文は、1900年代以降の温室効果ガス(GHG)濃度の上昇、特に内燃機関(ICE)による化石燃料の燃焼が主な原因であることを指摘しています。輸送部門はこれらの排出量に大きく寄与しており、温室効果ガス排出量削減と地球温暖化対策として、電気自動車(EV)とハイブリッド電気自動車(HEV)が注目されています。EVとHEVのパフォーマンスと寿命においてバッテリーの熱管理が重要な役割を果たすことが強調されています。 リチウムイオン電池は、高い比エネルギー密度と出力密度、軽量設計、長いサイクル寿命、比較的低い自己放電率などの利点から、EVとHEVで広く使用されています。しかし、リチウムイオン電池は熱暴走を起こしやすく、特定の条件下では火災や爆発の危険性があるという欠点も指摘されています。そのため、効果的なバッテリー熱管理システム(BTMS)が必要不可欠です。既存の研究では、液冷、相変化材料(PCM)、ヒートパイプなどが一般的なBTMSアプローチとして挙げられていますが、EVとHEVにおける空冷式BTMSに関する包括的なレビューは不足しているとして、本研究が実施されました。 3. 研究目的と研究課題: 主な目的は、EVとHEVにおける空冷式BTMSを包括的にレビューすることです。重要な研究課題としては、以下のような点が考えられます。 4. 研究方法: 本研究は、文献レビューの方法論を用いています。著者らは、空冷式BTMS、リチウムイオン電池、EV、HEVに関連するキーワードを用いて、Scopus、Web of Science、IEEE Xploreなどの関連データベースを体系的に検索したと思われます。収集された文献は、傾向の特定、さまざまな設計アプローチの評価、既存の空冷式BTMS技術のパフォーマンスと限界の評価を行うために分析されました。レビューには、実験的研究と計算流体力学(CFD)シミュレーションから得られた定量的データ(温度分布、発熱率など)が含まれている可能性があります。 5. 主要な研究結果(部分的なテキストに基づく): 部分的なテキストから、研究の主要な結果の一部がわかります。 6. 結論と考察: 結論では、空冷式BTMSの長所と短所が要約されていると考えられます。空冷式BTMSは費用対効果が高く、実装が容易ですが、極端な動作条件(高温環境、高Cレートの充放電など)では十分な冷却性能が得られない可能性があります。考察セクションでは、冷却性能、コスト、複雑さ、重量のトレードオフについて検討し、空冷式BTMSのパフォーマンスを向上させるための潜在的な戦略(液冷やPCMなどの他の技術とのハイブリッドアプローチの検討など)を提案していると考えられます。空冷式BTMSの課題と限界に対処するためのさらなる研究の必要性が強調されているでしょう。 7. 今後の研究: 今後の研究の方向性としては、以下の点が考えられます。 8. 参考文献: Copyright and Acknowledgements: This summary is based on the paper “A novel automated heat-pipe cooling device for high-power LEDs” by Chengdi Xiao et al. https://doi.org/10.1016/j.jpowsour.2021.230001Copyright © 2025 CASTMAN. All rights

Read More

1. 概要: 2. 研究背景: 高出力LEDは、照明、広告ディスプレイ、自動車用ヘッドライト、交通信号など、幅広い用途で人気が高まっています。蛍光灯や白熱灯と比較して、寿命が長く、信頼性が高く、省エネルギーで、応答速度が速く、様々な色を実現でき、環境にも優しいという利点があります。しかし、現在の技術レベルでは、高出力LEDのエネルギー効率は15~25%程度であり、残りの80%以上は熱として消費され、高い接合部温度を引き起こします。接合部温度は、性能と寿命を確保するために通常120℃以下に維持する必要があります。特に、3000lm/ランプ以上の高出力LED照明では、大量生産と幅広い用途において熱問題が重要な課題となります。従来の研究では、能動型、受動型、ハイブリッド冷却装置など、様々な冷却システムが高出力LEDの熱管理のために開発されてきましたが、自動制御機能が不足しているか、ファン故障時にシステム全体が故障するという問題がありました。そのため、信頼性が高く、効率的で、自己調整または自動制御機能を備えたヒートパイプ放熱器が必要とされています。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: 開発された自動化ヒートパイプ冷却装置は、高出力LEDの熱管理に効果的で、基板温度を自動制御し、安全に保護し、接合温度を適切な範囲に維持します。ヒートパイプと冷却フィンの数を増やすことが熱伝達を向上させる効果的な方法であることを確認しました。本研究の数値モデルは実験結果とよく一致し、モデルの妥当性を検証しました。本システムは信頼性が高く、省エネルギーで、冷却効率に優れています。ただし、実験環境の制約やLEDの種類の限定など、今後の研究で考慮すべき点があります。 7. 今後の研究: 様々な高出力LEDや実際の環境条件下での追加的な実験と数値解析を行い、本システムの性能をさらに向上させることができます。また、制御アルゴリズムやシステム設計の最適化のための更なる研究が必要です。様々な形状のヒートパイプや冷却フィンを用いた設計最適化研究も進めることができます。 8. 参考文献: 著作権: この要約は、Chengdi Xiaoらの論文「高出力LED用新規自動化ヒートパイプ冷却装置」に基づいて作成されました。 論文の出典: , http://dx.doi.org/10.1016/j.applthermaleng.2016.10.041 この資料は上記の論文に基づいて要約されており、商用目的での無断使用は禁止されています。Copyright © 2023 CASTMAN. All rights reserved.

この論文要約は、Engineering Research Expressに掲載された論文「Thermal study on novel spokes fin for high power LED」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Salt Core-J, Technical Data-JApplications, CAD, CFD, Die casting, Draft, FLOW-3D, Mechanical Property, Review, Salt Core

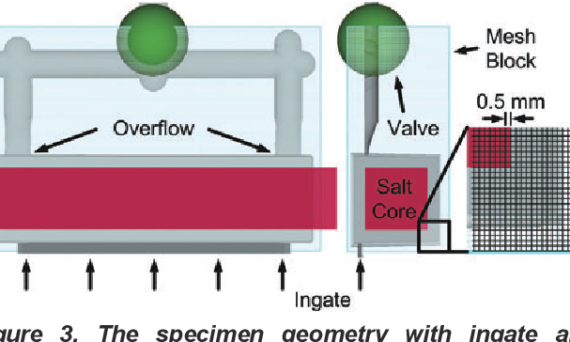

この論文概要は、[International Journal of Metalcasting/Summer 2013]に掲載された論文「[CORE VIABILITY SIMULATION FOR SALT CORE TECHNOLOGY IN HIGH-PRESSURE DIE CASTING]」に基づいて作成されました。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, heat sink-J, Technical Data-JAir cooling, Applications, CAD, CFD, Computational fluid dynamics (CFD), Efficiency, Heat Sink, heat spreader, Review, 해석

この論文概要は、Applied Sciences (MDPI) に掲載された論文「Advanced Thermal Management for High-Power ICs: Optimizing Heatsink and Airflow Design」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, CAD, CFD, Computational fluid dynamics (CFD), Die casting, High pressure die casting, High pressure die casting (HPDC), Mechanical Property, Microstructure

この論文概要は、Journal of Manufacturing Processes に掲載された論文 「A complete computer aided engineering (CAE) modelling and optimization of high pressure die casting (HPDC) process」 に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. Conclusion and Discussion: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

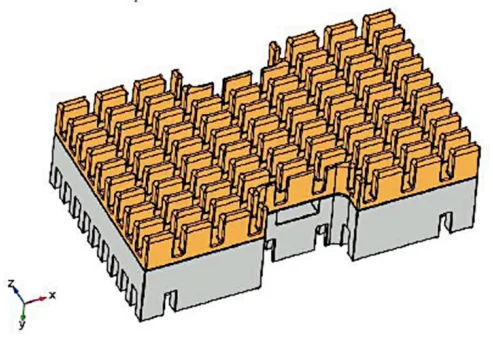

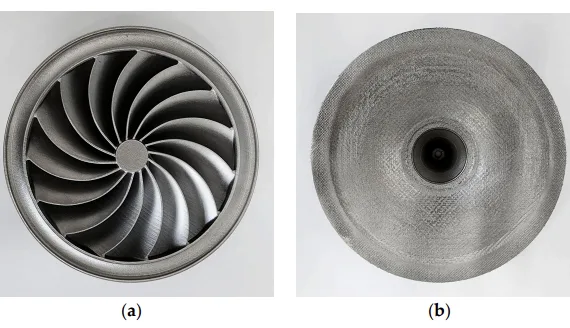

この論文の要約は、Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty という論文に基づいており、Metals, MDPI に掲載されました。 1. 概要: 2. 研究背景: 現代の工学において、遠心ファン、特に後退翼ファンは、高温回転速度で作動するエンジン冷却システムなどの高性能アプリケーションにおいて重要な部品です。これらの複雑な形状の製造は、多くの場合、重大な課題を伴います。砂型鋳造は、これらの複雑な形状を一体部品として製造するための実行可能な製造方法として浮上しており、複数部品の製造と組み立ての必要性を回避します。 しかし、既存の研究文献では、遠心後退翼ファンの鋳造金型設計とシミュレーションに特化した分野において、顕著なギャップが見られます。この空白は、特に大型アプリケーションにおいて顕著であり、大型ファン鋳物の独自な要求に対処する研究が著しく不足しています。 この研究は、大型で複雑な後退翼ファンの効率的な製造方法に対する産業界の要求によって必要とされています。現在の知識の限界に対処するため、本研究では鋳造シミュレーションを活用して砂型鋳造用のゲートシステムを設計および最適化し、最終的に高い形状複雑性と鋳造健全性を特徴とする大型後退翼ファンの製造を可能にすることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、大型アルミニウム後退翼ファンの製造のための鋳造シミュレーション主導の設計手法を考案し、検証することです。この目的は、砂型鋳造プロセスにおけるゲートシステムを最適化することで達成され、鋳造欠陥を排除し、最終製品の構造的健全性を確保することを目的としています。 主な研究課題: 研究仮説: 正式な仮説としては明示されていませんが、本研究では、トップダウンゲートシステムが、この複雑なファン形状の鋳造において、ボトムアップゲートシステム構成よりも優れていると暗黙のうちに仮定しています。この期待は、トップダウンシステムが、複雑な鋳物における欠陥を最小限に抑えるために不可欠な、より均一な温度分布と指向性凝固を促進するという予想される利点に基づいています。 4. 研究方法 研究デザイン: 本研究では、計算流体力学(CFD)と鋳造シミュレーションソフトウェアを統合してゲートシステムを設計および最適化する、シミュレーションベースの設計アプローチを採用しています。シミュレーションの結果は、その後の実験的鋳造と材料特性評価によって検証されます。 データ収集方法: データ収集は多面的であり、以下を含みます。 分析方法: 分析フレームワークは以下で構成されています。 研究対象と範囲: 本研究の対象は、要求の厳しいアプリケーション向けに設計された大型後退翼ファンです。範囲は以下によって定義されます。 5. 主な研究結果: 主な研究結果: 本研究の知見は、複雑な砂型鋳造のゲートシステム設計における鋳造シミュレーションの有効性を強調しています。トップダウンゲートシステムが優れた構成として浮上し、実験的に検証された健全な鋳造をもたらしました。異なるゲートシステムの主な結果を以下にまとめます。 統計的/定性的分析結果: データ解釈: シミュレーションデータは、トップダウンゲートシステムが、複雑な後退翼ファンの鋳造プロセスにおいて、より有利であることを強く示しています。シミュレーションによって予測された温度損失の低減、指向性凝固、およびポーラスの最小化は、実験的検証において健全な鋳造に直接つながりました。ボトムアップシステム、特に4ゲート設計は、溶融温度の維持と均一な凝固の達成に限界を示し、鋳造欠陥のリスクを高めました。 図表名リスト: 6. 結論と考察: 主な結果の要約: 本研究では、大型で幾何学的に複雑な後退翼ファンを砂型鋳造するためのゲートシステムの設計と最適化に鋳造シミュレーションを適用することに成功しました。トップダウンゲートシステムは、シミュレーションを通じて最適な設計として特定され、健全な鋳造をもたらし、その後の実験的鋳造と材料特性評価によって検証されました。 研究の学術的意義: 本研究は、特に大型遠心ファンなどの複雑な形状において、ゲートシステム設計の予測ツールとしての鋳造シミュレーションの有効性を強調することにより、学術的知識体系に貢献しています。異なるゲート構成の比較分析は、複雑な砂型鋳造における溶融金属の流れ挙動と凝固ダイナミクスに関する貴重な洞察を提供します。 実用的な意義: 本研究の知見は、砂型鋳造を使用して、形状難易度の高い大型後退翼ファンを製造するための実用的で堅牢な方法論を提供します。推奨されるトップダウンゲートシステム設計は、鋳造欠陥を最小限に抑え、産業アプリケーションにおけるこれらの重要な部品の品質と信頼性を向上させるための青写真を提供します。 研究の限界:

Read More

By userAluminium-J, automotive-J, Technical Data-JADC12, aluminum alloy, aluminum alloys, Aluminum Die casting, Applications, AUTOMOTIVE Parts, CFD, Computational fluid dynamics (CFD), Die casting, FLOW-3D, 금형, 자동차, 자동차 산업, 해석

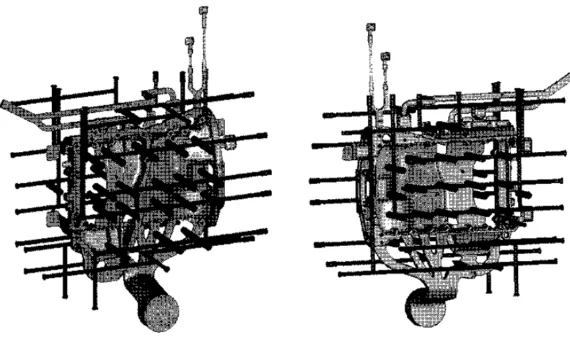

概要: 本論文は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスに関する研究です。現在使用されているアルミニウム合金の代替を目指し、最適なプロセスパラメータと材料特性を評価することで、欠陥を最小限に抑え、性能を最適化することを目的としています。アルミニウムとマグネシウム合金の熱特性の違いから生じる欠陥の軽減に重点が置かれています。 1. はじめに: クランクケース下部に設置されるオイルパンは、循環した潤滑油が集まる部品です。高温環境下にあるため、耐熱性材料の使用が不可欠です。現在、アルミニウム合金(ADC12)が使用されています。本研究では、アルミニウムをマグネシウム合金に置き換えることで大幅な軽量化(アルミニウム(2.8g/cm³)と比較してマグネシウム(1.8g/cm³)の密度は約35%低い)を実現することを検討しています。しかし、マグネシウム合金はヤング率が低い(アルミニウム73GPaに対しマグネシウム45GPa)ため、十分な剛性を維持するために設計の最適化が必要です。マグネシウム合金は比強度と比弾性率において優れた特性を示しますが、アルミニウムと比較して絶対強度と延性が低く、耐熱性も劣ります。そのため、自動車部品への適用は、耐熱性がそれほど厳しくない部品(シリンダーヘッドカバー、ステアリングホイール、インストルメントパネル、シートフレームなど)に限定されています。 2. 背景と文献レビュー: 本論文では、耐熱性を維持しながらコスト効率の高い合金化戦略に焦点を当てた、マグネシウム合金開発の研究状況について簡単にレビューしています。先進国と比較して、韓国における耐熱性マグネシウム合金自動車部品の採用が比較的少ない現状が指摘されており、国際競争力の強化のためにこの技術の早期開発が急務であることが強調されています。 3. 研究目的と課題: 主な目的は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスを最適化し、最適なプロセスパラメータを提示することです。主な研究課題は、マグネシウム合金オイルパンのダイカストプロセスにおいて、金型設計、鋳造条件、材料特性などが製品品質に及ぼす影響を明らかにすること、そして、欠陥のない高品質なマグネシウムオイルパンをどのように生産できるかを探ることです。仮説としては、マグネシウム合金の特性を考慮した最適化された金型設計と鋳造条件を適用することで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であるというものです。 4. 研究方法: 本研究では、シミュレーションと実験の両方を用いています。 5. 結果: 6. 考察と結論: この研究結果は、アルミニウム合金とマグネシウム合金の熱特性の違いがダイカストプロセスに大きな影響を与えることを示しています。最適化された金型設計と鋳造パラメータを用いることで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であることが確認されました。本研究の貢献は、CFDシミュレーションと実験的検証を含むダイカストプロセスの詳細な解析を行い、マグネシウム合金のプロセス最適化に関する知見を提供したことです。これにより、燃料効率の向上と排出ガスの削減に繋がる大幅な軽量化が実現します。 7. 制限事項: 本研究の範囲は、調査された特定のマグネシウム合金とオイルパンの形状に限定されています。より広範囲のマグネシウム合金や様々な形状への適用を検証するためには、さらなる研究が必要です。様々な動作条件下での耐久性試験を行うことで、マグネシウムオイルパンの実用性に関する結論がより強固なものとなります。 8. 今後の研究: 今後の研究としては、より広範囲のマグネシウム合金の検討、様々な金型設計の調査、実際の動作条件下での長期間性能試験の実施などを通して、マグネシウムオイルパンの長期的な性能と耐久性を評価する必要があります。様々な合金元素が鋳造特性と結果として得られる機械的性能に及ぼす影響についても、さらに調査する必要があります。試験された範囲を超える鋳造条件(より広い温度範囲や圧力範囲など)の変化の影響についても検討することができます。 参考文献: 著作権: 本資料は、Shin, Chung, and Kangによる研究論文に基づいて要約を作成したものです。 無断での商業利用は禁止されています。Copyright © 2024 CASTMAN. All rights reserved.

![Fig. 5. Double silica cooling structure with copper meshes (Ref. [186]).](https://castman.co.kr/wp-content/uploads/Fig.-5.-Double-silica-cooling-structure-with-copper-meshes-Ref.-186-570x342.webp)