user 03/18/2025 Aluminium-J , Technical Data-J Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Review , 자동차 この紹介資料は、[Fifth International Conference on CFD in the Process Industries, CSIRO]で発表された[“INDUSTRIAL SCALE DIE FILLING AND THE USE OF SHORT SHOTS TO UNDERSTAND THERMAL AND FLOW EFFECTS”]論文の研究内容をまとめたものです。 1. 概要: 2. 概要 (Abstract) 高圧ダイカスト(HPDC)における幾何学的複雑性と高速な流体速度は、顕著な自由表面分裂とスプラッシュを伴う強い3次元流体流れを引き起こします。HPDCのモデリングに特に適していることが証明されているシミュレーション手法は、SPH(Smoothed Particle Hydrodynamics)です。SPHでは、材料を固定された格子ではなく自由に移動する粒子で近似し、複雑な自由表面運動を伴う流体流れをより正確に予測できます。SPHでシミュレーションされたHPDC流れの3つの実用的な工業事例(自動車用ディファレンシャルカバー、電子機器ハウジング、亜鉛ドアロックプレートの鋳造)が示されています。これらの事例は、分裂した流体自由表面の詳細を示しています。 熱伝達と凝固を組み合わせた流れ予測の検証は、このようなモデリングにおいて重要な領域です。1つのアプローチは、ショートショットを使用することです。ショートショットでは、鋳造時に金属を不十分に充填するか、鋳造を途中で停止して、ダイキャビティを部分的にのみ充填します。凝固した部分鋳造物は、充填順序と充填中に発生する流れ構造に関する重要な情報を捉えています。実験とシミュレーションされたショートショットを比較することで検証を行うことができます。本研究では、ダイ温度、金属過熱度、充填量がショートショットに与える影響を調査します。最終的な凝固鋳造物の全体的な形状は予測とよく一致しますが、微細な部分は凝固する金属の表面挙動に依存すると考えられます。 3. 研究背景: 研究テーマの背景: 高圧ダイカスト(HPDC)は、自動車、家電、電子産業などにおける大量生産される低コスト部品の製造に不可欠なプロセスです。HPDCは、溶融金属(主にアルミニウム、マグネシウム、亜鉛)を高速(30-100 m/s)および高圧でダイに注入するプロセスです。 先行研究の状況: 先行研究では、HPDCのモデリングにSPH(Smoothed Particle Hydrodynamics)が利用されてきました。SPHは、複雑な自由表面流れのシミュレーションに適したラグランジュ(非格子)法です。先行研究には、水を用いた実験との検証や重力ダイカストへの適用などが含まれます(Ha et al., 1999)。多相流、実在状態方程式、圧縮性、凝固、破壊、多孔質媒体流れ、電磁現象、材料物性の履歴依存性といった複雑な物理現象も容易に組み込むことができます。 研究の必要性: ダイの複雑な形状は、顕著な分裂とスプラッシュを伴う3次元流体流れを引き起こします。ダイ設計および充填プロセスを最適化し、ポロシティなどの欠陥を予測・最小化するためには、正確なシミュレーションが必要です。特に、熱伝達と凝固を考慮したシミュレーションの検証が重要です。 4. 研究目的と研究課題: 研究目的: 産業規模のHPDCに対するSPHシミュレーションの適用可能性を実証し、検証のためのショートショットの利用方法を調査し、運転パラメータの影響を明らかにすること。 コアとなる研究課題: 5. 研究方法

Read More

user 03/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , AZ91D , CFD , Die casting , High pressure die casting , Sand casting , Taguchi method , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、Anveshana’s International Journal of Research in Engineering and Applied Sciencesに掲載された論文「IMPROVING QUALITY AND EFFICIENCY IN DIE CASTING OF COMPLEX HOUSINGS」の研究内容です。 1. 概要: 2. 概要 (Abstract) 生態学的バランスを提供するために、燃料消費を削減する新しい技術が開発されています。これらの新しい技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要になっています。軽量性、リサイクル性、機械加工性、耐食性の面でのアルミニウム合金の利点により、これらの合金の適用分野が増加しました。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、海洋、防衛用途でも増加しています。製造方法によると、アルミニウム合金は一般的に、鋳造、板金、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。この研究では、自動車産業におけるアルミニウムダイカスト合金の使用の重要性を強調しています。アルミニウムダイカスト合金の開発に関する研究とこれまでの傾向もまとめられています。 3. 研究背景: 研究テーマの背景: 以前の研究の状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

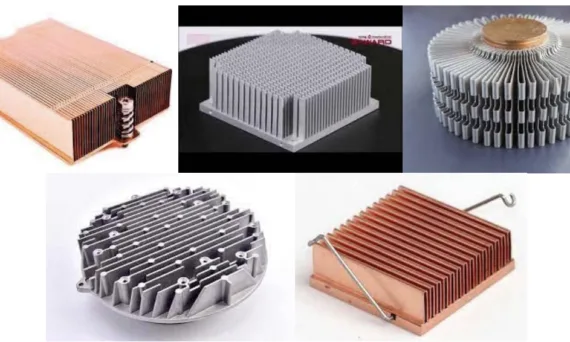

この論文の要約は、[Int. J. of Applied Mechanics and Engineering (IJME)]で発表された論文「[AN OVERVIEW OF HEAT SINK TECHNOLOGY]」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , Heat Sink , High pressure die casting , Microstructure , Review , STEP , 금형 本紹介内容は MTSM2017 で発行された「High pressure die casting mould repair technologies」の研究内容です。 1. 概要: 2. 要旨 / はじめに 本論文は、高圧ダイカスト金型の補修に最も一般的に使用される技術を紹介するものです。高圧ダイカスト (HPDC) は、鋳造欠陥、表面粗さ、長い製造時間、薄肉断面の制限、寸法精度など、従来の鋳造における問題を効果的に解決します。HPDC の永久金型に一般的に使用される材料は、高合金熱間工具鋼であり、多くの場合 H13 (ASTM) が使用されます。使用中に、金型表面は、主に熱亀裂によって損傷します。補修は金型の寿命を延ばし、製造コストを削減します。 3. 研究背景: 研究テーマの背景: 金型は、HPDC プロセスにおいて最も複雑で高価な構成要素です。 既存の研究の状況: 先行研究では、HPDC 金型における最も重要な摩耗メカニズムは熱疲労であることが示されています。鋳造サイクル中の極端な温度変動は、表面の亀裂を引き起こします。 研究の必要性: これらの過酷な条件のため、高合金鋼が金型材料として使用されます。HPDC 金型は高価で複雑であるため、金型の寿命を延ばし、製造コストを削減するための補修技術の研究が不可欠です。 4. 研究目的と研究課題: 研究目的: 高圧ダイカスト金型を補修するための最も一般的な技術を説明すること。 主要な研究: この論文の主な研究は以下を説明します: 5. 研究方法 研究デザイン: これはレビュー論文であり、既存の知識と実践を統合しています。 データ収集方法: 文献レビューと既存の技術文書の分析。 分析方法: さまざまな補修技術の説明的な分析と比較。 研究対象と範囲: 範囲は、高圧ダイカスト金型の補修、特に H13 のような高合金工具鋼で作られたものに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

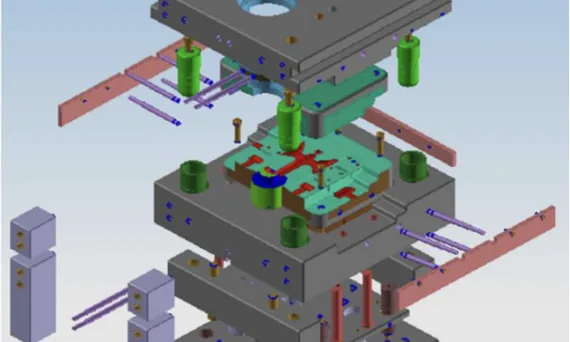

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die casting Design , High pressure die casting , High pressure die casting (HPDC) , Permanent mold casting , Sand casting , 금형 この紹介記事は、[Journal Publication of International Research for Engineering and Management (JOIREM)]によって発行された論文[“単一キャビティ圧力ダイカスト金型の設計:自動車部品用アルミニウム合金(AlSi-12)のCADツールとHPDC技術による製造”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要「製造業者は、高圧ダイカスト技術で説明される製造プロセスを使用して、金属部品のシャープで明確なテクスチャまたは滑らかな表面を作成できます。この技術のメカニズムは、溶融金属を27〜45 m/sの速度で再利用可能な金属ダイに強制的に注入します。製造業者は、部品を製造するために選択された金属の種類に基づいて、ホットチャンバー法またはコールドチャンバー法を使用して金属をダイに注入します。設計者は、経済的に成功する鋳物を製造するために、多数の製造性関連の要素をダイの設計に組み込む必要があります。この全体的な設計目標を達成するために、ダイは溶融金属で完全に満たされ、溶融金属の迅速かつ一貫した凝固、部品は損傷することなくダイから容易に排出され、部品は最小限のダイ構造とダイメンテナンスの困難さを必要とし、部品は顧客の公差要件を満たします。部品製造の適切な見積もりは、入札調達と製造リードタイムの短縮に不可欠です。このプロジェクトでは、単一キャビティ圧力ダイカスト金型の製造における設計上の考慮事項について簡単に紹介します。PDCツールの見積もりから出荷までのプロセスフローについて説明します。UNIGRAPHICS NXソフトウェアは、設計で行われる作業に使用されます。」 はじめに本稿では、単一キャビティ圧力ダイカスト金型の設計と製造に関する考察を詳述し、アルミニウム合金(AlSi-12)製の自動車部品製造への応用を強調しています。金属金型に加圧溶融金属を射出成形するダイカストは、重力に依存する永久金型鋳造とは対照的に、高速金属流動により複雑な形状を製造できる能力が強調されています。プロセスには、金型の閉鎖とロック、プランジャーまたはポンプによる溶融金属の供給、および完全な金型充填とベントからの空気排出を確実にするための制御された射出速度が含まれます。凝固中は圧力が維持され、その後、金型が開かれ、鋳物が排出されます。サイクル的な金型洗浄と潤滑はプロセスに不可欠です。圧力ダイカスト(PDC)ツールの見積もりから出荷までの設計プロセスは、UNIGRAPHICS NXソフトウェアによって促進されます。 3. 研究背景: 研究トピックの背景: 本研究は、特に複雑な形状を必要とする部品の大量生産における高圧ダイカスト(HPDC)の重要な役割に取り組んでいます。従来の砂型鋳造は大量生産には非効率的であると見なされ、HPDCのようなプロセスが必要となります。HPDCの金型設計は、最適な設計構成を得るために金型レイアウトと流れシミュレーションを最適化するために、CADとCAEの専門知識を必要とする、重要かつ複雑なタスクとして特定されています。 既存研究の現状: 既存の製造プロセス(永久金型鋳造など)はダイカストと比較され、圧力によって誘導される高速金属流動による複雑な形状の製造におけるダイカストの利点が強調されています。本稿では、特定の用途向けの設計プロセスを最適化することに焦点を当てながら、ダイカスト技術の確立された性質を暗黙のうちに認めています。 研究の必要性: 本研究は、ダイカストの効率的かつ経済的な生産の必要性に動機付けられています。成功する鋳物を実現するために、金型設計における製造性関連の要素を考慮することの重要性を強調しています。適切な設計により、完全な金型充填、迅速かつ一貫した凝固、容易な部品排出、最小限の金型構造とメンテナンス、および顧客の公差要件の遵守が保証されます。正確な製造見積もりは、費用対効果の高い入札調達と製造リードタイムの短縮に不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は以下のとおりです。 主な研究課題: 本研究は、単一キャビティ圧力ダイカスト金型設計に関連する主要な課題に取り組むことを目的としており、以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、単一キャビティ圧力ダイカスト金型の設計と製造プロセスに焦点を当てた設計ベースのアプローチを採用しています。UNIGRAPHICS NXソフトウェアを使用したCADモデリングを統合し、自動車部品(カバーCJ 145 mm LEFT & RIGHT)用の金型を設計します。設計プロセスは、部品仕様の理解からプロセス検証まで、構造化されたアプローチに従います。 データ収集方法: データ収集は設計プロセスに暗黙的に含まれており、主に部品仕様(「部品名:カバーCJ 145 mm LEFT & RIGHT」、「129500 & 129520」)、材料選択(「材料:アルミニウム合金」)、および運用パラメータ(「作業指示番号:1023005」、「顧客名:Akar Industries

Read More

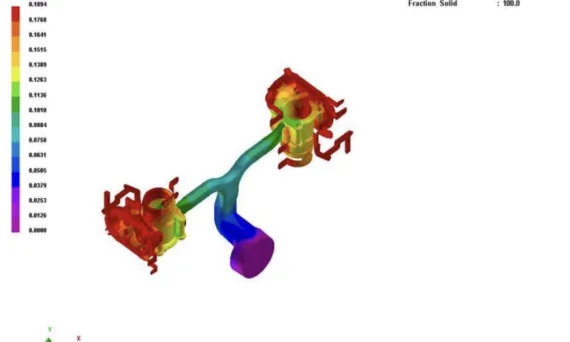

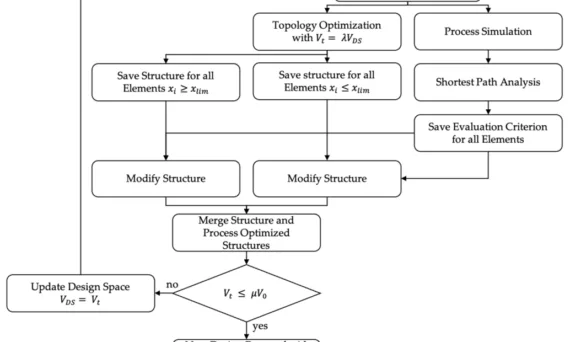

user 03/12/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Efficiency , finite element simulation , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , STEP この記事では、[MDPI Materials] によって発行された論文 [“構造最適化とプロセス保証の統合:鋳造部品の陰関数モデリング”] を紹介します。 1. 概要: 2. 概要または序論 製造可能な鋳造部品の構造最適化は、依然として挑戦的で時間のかかる課題です。今日では、トポロジー最適化 (TO) に続いて、設計案の手動再構築と、設計案を保証するためのプロセス保証シミュレーションが行われています。その結果、このプロセスは満足のいく妥協点に達するまで繰り返し反復されます。この記事では、陰関数ジオメトリモデリングを使用して、構造的およびプロセス的に最適化されたダイカスト部品を自動的に生成するために、構造最適化とプロセス保証の結果を組み合わせる方法を示します。したがって、現在の設計案を評価し、2つの反復間の製造可能性の改善を定量的に測定するための評価基準が開発されました。提案された方法をテストするために、片持ち梁をプルーフの例として使用します。組み合わせた反復法は、手動で設計された部品および直接最適化アプローチと比較され、機械的性能と製造可能性について評価されます。トポロジー最適化 (TO) とプロセス保証 (PA) 結果の組み合わせは自動化されており、設計案の手動再構築を大幅に強化することが示されています。さらに、製造可能性の改善は、計算量を削減しながら、この分野の以前の研究と同等以上であり、反復時間を大幅に短縮するために適切なメタモデルの必要性を強調しています。 3. 研究背景: 研究トピックの背景: 今日の製品開発は、市場投入までの時間の短縮と、エラーを最小限に抑えた製品設計の必要性によって特徴付けられます。したがって、部品は構造的に最適化され、プロセスも最適化されるべきです。なぜなら、最適化されたプロセス設計は、製造コストと不良率を削減するからです [1]。これらの最適化タスクは時間がかかり、高度な専門知識を必要とし、その結果を複数の手作業と組み合わせる必要があります。その結果、鋳造部品の構造最適化とプロセス保証を組み合わせるデジタルエンジニアリングには、大きな可能性があります [1-4]。 既存研究の現状: 基本的に、構造とプロセスの最適化は、2つの専門部門間で分担されており、部門間で部品が反復的に引き渡されます。各部門は、それぞれのプロセス用に取得したファイルを準備する必要があり、その後、最適化結果に基づいて新しい部品を手動で再設計する必要があります。このプロセスは、満足のいく妥協点に達するまで繰り返されます [1,2]。したがって、この記事では、構造的およびプロセス的に最適化された部品を自動的に作成するために、陰関数モデリングによる構造最適化とプロセス保証 (PA) の組み合わせに取り組みます。鋳造部品の構造最適化に関する既存の研究には、最小フィーチャサイズ、対称性、押し出しなどの製造制約を伴うトポロジー最適化 (TO) が含まれます。プロセスシミュレーションは、既知の形状の金型またはインゲートシステムを最適化するために使用されます。プロセス知識は、製造制約によって市販のTOに組み込まれていますが、プロセス知識のTOへのより深い統合は限られています。フルスケールの鋳造プロセスシミュレーションをTOに組み込んだ既存の研究は、高い反復時間のために計算コストが高くなります。 研究の必要性: 文献には、HPDC (高圧ダイカスト) および LPDC (低圧ダイカスト) 用の形状連動評価基準の開発に関するギャップがあり、TO中のプロセスシミュレーションの必要性を潜在的に減らすことができ、それでも設計案の製造可能性を質的に記述するのに十分な情報を示すことができます。設計案の形状を修正するための評価基準を調査し、プロセス全体を完全に自律化するために自動化を高度化する必要があります。この記事では、部品形状の修正のみに焦点を当てており、例えば [33] に示されているようなインゲートシステムの修正は、この記事の範囲外です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、TOとPAの結果を自動的に組み合わせ、構造的およびプロセス的に最適化された設計案を作成するための新しいワークフローを提示することです。鋳造プロセスベースの基準に基づいて、構造的に最適化された形状は、製造可能性を高めるために陰関数モデリングを介して修正されます。長期的な目標は、開発された基準を評価するためのメタモデルで鋳造プロセスシミュレーションを置き換えることです。 主な研究課題: 主な研究課題は、鋳造プロセス用の形状連動評価基準の機能性を開発し、証明することに焦点を当てています。ワークフローは、プロセス知識を鋳造部品のTOに統合し、陰関数モデリングを使用してTOとPAの結果を組み合わせます。PAには、CFDベースのプロセスシミュレーションに続いて、最短経路解析と評価基準の計算が使用されます。 研究仮説: 提案されたワークフローは、標準的なTO部品と比較して製造可能性が向上した新しい設計案をもたらすでしょう。TOとPAの組み合わせは、構造的およびプロセス的に最適化された部品につながるでしょう。 5. 研究方法 研究デザイン: この研究では、TOとPAを並行して実施し、その後、陰関数モデリングを使用してそれぞれの最良の側面を組み合わせるワークフローを採用しています。ワンステップ最適化と反復最適化アプローチを区別しています。ワークフローは、HPDCプロセスとLPDCプロセスの両方でテストされています。 データ収集方法: TOには、nTopologyソフトウェア (バージョン 3.0.4) と、SIMPを備えた密度ベースのTO法が使用されています。プロセスシミュレーションは、Flow-3D

Read More

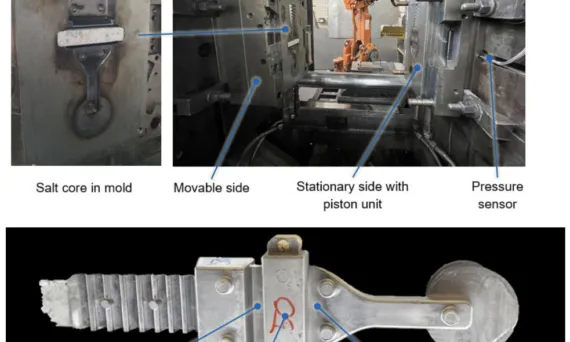

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , CFD , Computational fluid dynamics (CFD) , Die casting , High pressure die casting , Microstructure , Salt Core , 금형 この論文概要は、[‘VIABILITY OF FLAX FIBER-REINFORCED SALT CORES FOR ALUMINUM HIGH-PRESSURE DIE CASTING IN EXPERIMENT AND SIMULATION’]という論文に基づいており、[‘International Journal of Metalcasting’]に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 世界的な脱炭素化と排出量削減の要求の高まりは、軽量設計の概念を促進しており、中空部品またはアンダーカットのある部品がこのタスクを達成できます。アルミニウム高圧ダイカスト(HPDC)は、複雑でニアネットシェイプの3D部品を薄肉で大量生産するための経済的に効果的なプロセスであり、高い軽量化の可能性を提供します。しかし、高いゲート速度(60m/s)、高い充填圧力(1200 bar)、金型温度(最大280℃)、溶融温度(最大700℃)などの厳しい条件のため、HPDCによる複雑な中空軽金属部品の製造は困難です。後処理で除去される消耗品またはロストコアは、これらの複雑な形状を実現できます。課題は、プロセスにおける高い抵抗性と容易な除去性の両方をバランス良く備えたロストコア材料を見つけることです。 既存研究の現状: バインダーフリー塩と融点の高い塩混合物は、バインダー安定化コアよりも強度と表面品質が優れている適切なロストコア材料であることが証明されています。バインダーフリー塩コアは、粉末の焼結、溶融物の鋳造、またはスラリーの湿式圧縮成形によって製造できます。しかし、凝集のためにイオン結合に依存するバインダーフリー塩の脆さは、動的な負荷がクラックやフラッシュを引き起こす可能性があるHPDCでの適用を制限します。これらの問題を軽減するための既存のアプローチには、コアをゲートから遠ざける、機械パラメータを減らす、肉厚を厚くする、または高温での強度低下を受け入れるなどがあります。 研究の必要性: 従来の塩コアは、HPDCの非常に動的な負荷の下ではしばしば破損し、スクラップ部品につながります。特にモビリティ分野のように要求の厳しい分野で、複雑な中空部品へのHPDCの適用を拡大するためには、より堅牢なロストコア材料が必要です。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、HPDCにおけるロストコア用の新しい繊維強化塩材料の実現可能性を示すことです。本研究では、シミュレーションを利用してコアインサートに作用する過渡的な曲げモーメントを推定し、これらの知見を鋳造実験で検証します。 主要な研究課題: 取り組むべき主要な研究課題は次のとおりです。 研究仮説: 中心的な仮説は、フラックス繊維強化が塩コアの靭性を向上させ、HPDCの動的な負荷に耐えることを可能にし、複雑な中空アルミニウム部品の製造に実行可能な状態を維持できるということです。また、シミュレーションはHPDC充填中の塩コアにかかる負荷を正確に予測できるという仮説も立てられています。 4. 研究方法 研究デザイン: 本研究では、実験的調査とシミュレーションベースの調査を組み合わせた混合手法アプローチを採用しています。実験には、繊維強化塩コアの機械的特性を評価するための三点曲げ試験と、実際の鋳造条件下でのコアの生存可能性を評価するためのHPDC実験が含まれます。シミュレーションには、アルミニウム溶融金属の流れとHPDC充填中の圧力分布をモデル化するために、ANSYS Fluent 2023R1を使用した2Dおよび3D数値流体力学(CFD)分析が含まれます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、湿式圧縮成形によって製造されたフラックス繊維強化塩コアに焦点を当てています。2種類のフラックス繊維強化塩コア試験片(F0310およびF3010)と従来の焼結塩コア(NaCIEM)を試験しました。HPDC実験は、Italpress IP 300 SC冷間チャンバーダイカストマシンとEN-AC AlSi9Cu3(Fe)アルミニウム合金を使用して実施されました。シミュレーションは、コアインサートを備えた長方形パイプ鋳造形状の2Dおよび3Dモデルを使用して実行されました。 5. 主な研究結果: 主要な研究結果: データ解釈:

Read More

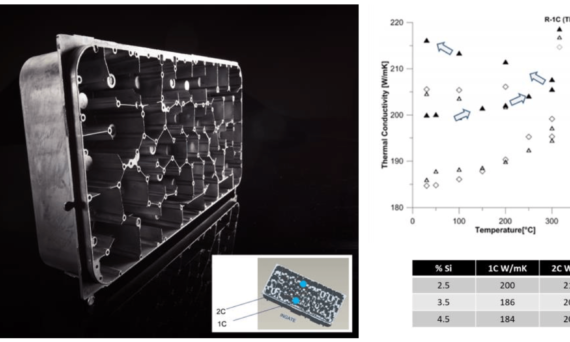

user 03/11/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , FLOW-3D , Heat Sink , Magnesium alloys , Microstructure , Permanent mold casting , Quality Control , radiator , Review , Salt Core , Sand casting , secondary dendrite arm spacing , STEP この論文の要約は、MDPI発行の「Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本稿は、Special Issue「Advances in Metal Casting Technology」のために書かれた社説の第2部であり、2022年11月に発表されたパートIを基にしています。パートIでは、グローバルな金属鋳造産業の概要を示し、e-モビリティやギガキャスティング技術の出現、鋳造産業への環境負荷低減圧力など、市場と製品の変化を強調しました。パートIIでは、視点を変え、業界内の技術開発を検討し、一般的なトレンドまたは先行する課題への対応として分類し、「新規技術と再活性化技術の両方」を網羅的に議論します。網羅的な記述は不可能であることを認めつつも、本レビューは「読者にさらなる研究のための出発点を提供する」ことを目指しています。最終章では、Special Issueへの寄稿を、議論された技術分野の文脈において位置づけます。パートIと同様に、著者の専門分野である「アルミニウム合金の高圧ダイカスト(HPDC)」に偏っている可能性があることをご了承ください。 3. 研究背景: 研究トピックの背景: 金属鋳造業界は、「e-モビリティ、ギガキャスティング技術の出現、鋳造業界への環境負荷低減圧力[1]」など、市場と製品の変化によって変化の時代を迎えています。これらの進化する要求は、分野における技術進歩の再検討を必要としています。「ガー Gartner hype cycle [2-4]」のような技術中心のモデルや、「コンドラチエフ波とその関連[5]」のような経済レベルの観察など、技術進化の周期的な性質は、新規技術と再活性化技術の両方を定期的に再評価することの重要性を強調しています。 既存研究の現状: 以前に発表された本論説のパートIでは、鋳造業界に影響を与える「変化する市場と境界条件」についてすでに「本稿のパートIで議論」しています。既存の研究には、グローバルな金属鋳造のトレンドの概要や、ギガキャスティングのような特定の技術の分析が含まれます。「半凝固金属加工」のような特定の技術への学術的および産業界の関心は、「図2」に示すように、Google ScholarやScopusのようなデータベースの出版トレンドによって証明されています。しかし、特に現在の業界の課題の文脈において、新規技術と再活性化技術の両方に焦点を当てた包括的なレビューが必要です。 研究の必要性: 「鋳造業界への環境負荷低減圧力の増大[1]」と、e-モビリティのような新しい市場の要求への適応は、鋳造所が高度な技術を探求し採用する「必要性」を生み出しています。本レビューは、この必要性に対応するために、「新規技術と再活性化技術の両方」の概要を提供し、「読者にさらなる研究のための出発点を提供」し、戦略的な技術採用の意思決定を支援することを目的としています。さらに、「新しいアイデア、新しい市場ニーズ、または制限特許の失効」により「技術の再出現」の可能性と技術の周期的な性質を理解することは、長期的な業界競争力にとって重要です。 4. 研究目的と研究課題: 研究目的: 本レビューの主な「目的」は、「業界内の技術開発を、一般的なトレンドまたは先行する課題への対応として見ることができる技術開発、言い換えれば、本稿では新規技術と再活性化技術の両方について議論する」ことを検討し、要約することです。専門家レベルのハンドブック概要をこれらの技術について提供し、金属鋳造における現在の最先端技術の文脈において位置づけることを目指しています。第二の目的は、Special Issue「Advances in Metal Casting Technology」への寄稿を、議論されたより広範な技術的展望の中に位置づけることです。 主な研究: 本レビューで探求される「主な研究」分野は以下の通りです。

Read More

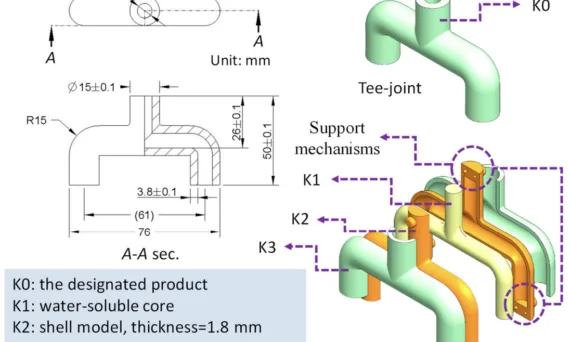

user 03/11/2025 Aluminium-J , Salt Core-J , Technical Data-J ANOVA , Applications , CAD , CFD , Die casting , Salt Core , STEP , Taguchi method , 金型 この論文の紹介は、MDPIによって発表された「A Water-Soluble Core for Manufacturing Hollow Injection-Molded Products」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要:複雑な中空製品を組立て工程なしに製造することは、例えばプラスチック製インテークマニホールドの場合、従来の射出成形法では困難である。可溶コア技術は、犠牲コアとして低融点合金を用いるもので、この問題を解決するために開発された。しかし、樹脂タイプの選択肢が限られていることと、巨額の設備投資が必要なことから、この技術の普及は遅れている。本研究では、樹脂タイプの制限がなく、より低エネルギー消費プロセスで同様の製品を製造できる新しい方法を確立する。シェルと組み合わされた水溶性コアによって定義されるエンベロープドコアの概念を提案する。これは、射出成形プロセス中の圧力に耐えるための剛性と靭性の両方を提供する。エンベロープドコアの形状は、指定された製品の内部輪郭と等しい。インサート成形プロセスを導入して、エンベロープドコアをスキン層で覆った。エンベロープドコアの端を切り取り、水浴に浸す。シェル内部の水溶性コアが溶解すると、特殊な内部輪郭を持つ製品が完成する。提案された方法をどのように利用できるかを実証するために、T字ジョイントを提示する。コアの最適成分と加工パラメータは、Taguchi法によって決定される。その結果、提案された製品は、コアの圧縮強度が2MPaより大きい場合に成形に成功することが示された。さらに、最適サンプルの内部輪郭の偏心率測定値は56%の改善を示し、コア除去に必要な時間は154秒未満である。 3. 研究背景: 研究トピックの背景: プラスチック製インテークマニホールドのような複雑な中空製品を、従来の射出成形法を用いて製造することは、非常に困難です。従来の方法では、製品を複数のサブコンポーネントに分割し、機械的締結や接着剤による接合などの組立工程を行う必要がありました。これらの組立工程は、製造コストを増加させ、寸法誤差を累積させ [5,6]、最終製品に脆弱な箇所を作り出し、高圧または重荷重下での破損につながる可能性があります。さらに、接合工程で使用される化学溶剤は、「環境を汚染する」可能性があります。 既存研究の現状: 中空製品を製造するための既存技術には、金属排気マニホールド鋳造用の砂型や [7]、樹脂トランスファー成形(RTM)用のポリオキシメチレン(POM)やポリスチレン(PS)フォームなどのポリマーコアなどの「除去可能または崩壊可能なコア技術」が含まれます。塩コアは、「水への良好な溶解性」[7-11] からも利用されています。しかし、「RTMプロセスによって誘起される圧力は、プラスチック射出成形プロセスにおける圧力よりもはるかに低い」ため、脆い塩コアは射出成形中の亀裂やコアのずれを起こしやすくなります。低融点合金を犠牲コアとして使用する「可溶コア技術」[12] は、これらの方法を改良したものですが、「樹脂タイプの選択肢が限られていることと、巨額の設備投資」という制約があります。「水溶性ポリビニルアルコール(PVOH)パターン」[13] を使用する別の方法も存在しますが、金型キャビティ内の支持機構が可溶コア技術とは異なります。 研究の必要性: 中空製品製造のための既存の方法にもかかわらず、特に射出成形において「特殊な中空製品」を製造するための改善の余地があります。可溶コア技術のような現在の方法は、樹脂の適合性とコストに制約があり、塩コアは脆さのために射出成形に直接使用することが困難です。したがって、これらの制約を克服し、射出成形による複雑な中空部品の効率的かつ汎用性の高い製造を可能にする新しい方法が必要です。 4. 研究目的と研究課題: 研究目的: 本研究は、既存技術の限界に対処し、射出成形を用いて複雑な中空製品を製造するための新しい方法を確立することを目的としています。提案された方法は、「樹脂タイプの制限がなく、より低エネルギー消費プロセス」で製品を製造することを目的として、「シェルと組み合わされた水溶性コアによって定義されるエンベロープドコア」に焦点を当てています。この方法は、「射出成形プロセス中の圧力に耐えるための剛性と靭性の両方」を備えたコアを提供することを意図しています。 主要な研究課題: 主な研究課題は以下の通りです。 研究仮説: 本研究では、以下の仮説を立てています。 5. 研究方法 研究デザイン: 本研究では、Taguchi法に基づく実験計画法を用いて、水溶性コアの配合と加工パラメータを最適化しました。この研究では、組成や加工条件を変えて水溶性コアを作製し、機械的試験と得られた成形品の評価を行いました。提案された方法の実証には、T字ジョイント製品を選択しました。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究の焦点は以下の通りです。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、エンベロープド水溶性コアを用いた中空射出成形品を製造する新しい方法を実証することに成功しました。主な知見は以下の通りです。(1) 水溶性コアとシェルを組み合わせたエンベロープドコアの概念により、複雑な中空部品の射出成形が可能になります。(2) Taguchi法を用いた最適化により、コア作製の最適パラメータが特定され、圧縮強度が向上しました。(3)

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing , 금형 この論文の紹介は、[‘Machines, MDPI’] によって発行された [‘A Comprehensive Study of Cooling Rate Effects on Diffusion, Microstructural Evolution, and Characterization of Aluminum Alloys] に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:「冷却速度(CR)は、さまざまなプロセスを通じて製造された金属部品の微細構造に決定的な影響を与えます。冷却媒体、表面積、熱伝導率、温度制御などの要因は、予測可能および予測不可能な影響の両方に影響を与える可能性があり、それが機械的特性の結果に影響を与えます。この包括的な研究では、拡散、微細構造の発達、アルミニウム合金の特性評価におけるCRの影響、およびさまざまな製造プロセスと後処理の影響を調査し、それらの影響を予測できる分析モデルを研究しています。レーザー粉末床溶融結合法(LPBF)、指向性エネルギー堆積法(DED)、鋳造、鍛造、溶接、熱間等方加圧(HIP)など、多様な製造方法で遭遇する広範囲のCRを検討します。たとえば、CRを変化させると、アルミニウム合金の凝固と微細構造の進化の種類が異なり、それによって最終用途中の機械的特性に影響を与える可能性があります。この研究ではさらに、焼入れ、焼鈍、析出硬化などの後処理熱処理が、アルミニウム合金の微細構造と機械的特性に及ぼす影響を調べます。特定のアルミニウム合金の目標とする材料特性を達成するためにCRを予測および最適化するために使用される数値モデルと分析モデルについて説明します。CRとその影響を理解することは非常に重要ですが、CRが合金特性にどのように影響するかについての文献は不足しています。この包括的なレビューは、CRが微細構造と機械的特性に及ぼす影響に関する徹底的な文献レビューを通じて、知識のギャップを埋めることを目的としています。」 序論:「冷却速度(CR)とは、合金の製造における冷却段階中に温度が低下する速度であり、この温度変化率は材料科学および工学において非常に重要です[1-3]。例として、Al-Cu合金の微細構造と特徴は、図1に示すように、CRによって大きく影響を受けます。」 3. 研究背景: 研究テーマの背景: 冷却速度(CR)は、製造中に金属部品の微細構造に決定的な影響を与える重要な要素です。この影響は、冷却媒体、表面積、熱伝導率、温度制御などの要因が重要な役割を果たすさまざまな製造プロセス全体に及びます。これらの要因は、最終製品の機械的特性に対する予測可能および予測不可能な影響に総合的に寄与します。 既存研究の現状: 冷却速度(CR)とその影響の重要性は認識されているにもかかわらず、現在の文献には注目すべきギャップが存在します。さまざまな合金の特性に冷却速度(CR)がどのように直接影響するかを具体的に詳述した包括的な研究が不足しています。この理解の欠如は、望ましい材料結果を得るための製造プロセスを正確に制御および最適化する能力を妨げています。 研究の必要性: 特定された知識のギャップを埋めるために、この包括的なレビューは不可欠です。これは、金属材料の微細構造と機械的特性に対する冷却速度(CR)の影響を徹底的に調査することを目的としています。既存の研究を統合および分析することにより、このレビューは、冷却速度(CR)と合金特性の間の複雑な相互作用についてのより深い理解を提供し、最終的には、より情報に基づいた効果的な製造戦略に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 本包括的研究は、アルミニウム合金の文脈における冷却速度(CR)の多面的な影響を探求することを目的としています。主な目的は、CRが以下の項目に及ぼす影響を解明することです。 主な研究課題: 本研究で調査された主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示的に述べられていませんが、この研究は次の基本的な前提に導かれています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を綿密に調査して知識を統合し、研究目的に対処する包括的なレビューデザインを採用しています。 データ収集方法: データ収集方法は、冷却速度がアルミニウム合金に及ぼす影響に関連する幅広い学術論文、研究論文、および技術出版物の徹底的かつ体系的なレビューに基づいています。 分析方法: 分析方法には、収集された文献の批判的な評価と統合が含まれます。これには以下が含まれます。 研究対象と範囲: 研究はアルミニウム合金に焦点を当てており、以下を含む広範囲を網羅しています。 6. 主な研究成果: 主な研究成果:

Read More

![Figure 1. Microstructure of the Al-Cu alloy generated at different CRs with different methods: (a–c) using sand mold casting method, CR 1.65 K/s, (d–f) using cooper mold casting method, CR 5.7 K/s, (g–i) using twin-roll casting method, CR 117.3 K/s [4]. Reprinted with permission from the publisher.](https://castman.co.kr/wp-content/uploads/image-1091-570x342.webp)