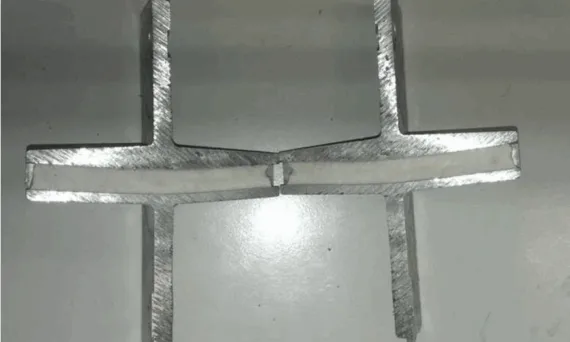

user 05/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , High pressure die casting , Review , Salt Core , 金型 , 자동차 本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

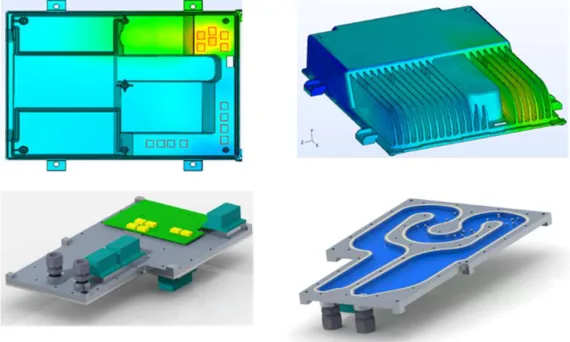

user 05/09/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , cooling solutions , Efficiency , Heat Sink , 자동차 , 히트 싱크 本稿は、「7th. Int. Conf. on Thermal, Mechanical and Multiphysics Simulation and Experiments in Micro-Electronics and Micro-Systems, EuroSimE 2006」に掲載された論文「Thermal Management of Bright LEDs for Automotive Applications」に基づいています。 1. 概要: 2. 要旨: 高輝度白色発光ダイオード(LED)は、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明(自動車のヘッドライトを含む)など、多くの照明用途で非常に有望であることが示されています。本稿の目的は、自動車用途におけるこのようなLEDの冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施され、最適な熱性能を見つけるための最適化作業が行われました。自然対流と強制対流の両方が検討され、この特定の用途における各ケースについて結論が導き出されています。 3. 緒言: GaNベースの材料技術の進歩に伴い、高輝度白色LED技術は過去数年間で飛躍的に発展しました。小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、LEDはブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装に広く使用されており、一部のコンセプトカーでは前方照明としても登場しています。しかし、現在、ヘッドライト用途に特化したLEDはありません。現在、LEDは生産車両向けには高コストなソリューションであり、十分なルーメン出力を提供していません。法的要件では、ヘッドランプにはランプあたり750 lmが必要とされています。しかし、現在の平均的な高輝度LEDの出力はわずか40 lm/Wであるため、基準を満たすためにはより多くのLEDとより高い駆動電力が必要となります。光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇の結果、LED効率の低下と発光波長のシフトが生じます。したがって、高効率と比較的固定された波長を達成するためには、LEDを最大動作温度(すなわち125°C未満)よりも十分に低く保つための熱ソリューションが望まれます。これを達成するために、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、すべてのレベルで計算流体力学(CFD)を使用した熱シミュレーションが実施されました。 4. 研究の概要: 研究トピックの背景: LEDからの光出力増加の要求は、より高い駆動電力につながり、その効率、性能、信頼性のために効果的な熱管理が不可欠となります。LED接合部温度の上昇は、効率の低下と発光波長のシフトをもたらします。自動車用途、特にヘッドライトでは、最適で安定した性能を確保するために、LED接合部温度を最大動作限界(例:125°C未満)よりも十分に低く維持することが重要です。 従来の研究の状況: 本論文では、LEDは自動車の外装照明に一般的であるが、ヘッドライト用途に特化したLEDはまだ標準ではないと指摘しています。現在のLEDは高価であり、ヘッドランプにはランプあたり750 lmが必要とされる生産車両には十分なルーメン出力を提供していません。現在の高輝度LEDが約40 lm/Wを出力することを考えると、必要な照明を達成するには、より多くのLEDをより高い電力レベルで動作させる必要があり、それによって高度な熱管理戦略の重要な必要性が強調されます。 研究の目的: 本稿の主な目的は、自動車用途、特にヘッドライトに使用される高輝度LEDの最適な冷却ソリューションを調査し、特定することです。この研究には、デバイスレベルから基板およびシステムレベルまでの包括的な熱設計プロセスと、可能な限り最高の熱性能を達成するための最適化作業が含まれます。この研究では、自然対流と強制対流の両方の冷却方法を検討しています。 研究の核心: 研究の核心は、15個のCree XBright900 LEDで構成されるシステムの熱設計と最適化でした。各LEDは最大2.5Wの熱を発生させることができ、5枚の基板にそれぞれ3個のLEDが配置されました。研究の主な側面は次のとおりです。 5. 研究方法論 研究デザイン: 本研究では、LEDダイ(デバイスレベル)からパッケージ、絶縁金属基板(IMS基板)、そしてヒートシンクとその動作環境(例:ヘッドライトエンクロージャ)を含むシステムレベルまでの熱管理問題に対処する、多段階の熱設計戦略を採用しました。反復的な最適化手法は、特にヒートシンクの設計プロセスにおいて中心的であり、相反する設計パラメータ(例:熱性能対重量、サイズ、製造可能性)のバランスをとることを目的としました。この研究は、Cree XBright900 LEDを使用するシステムに焦点を当て、5枚の基板に15個のLEDを分散させた構成(基板あたり3個のLED)で行われました。 データ収集と分析方法:

Read More

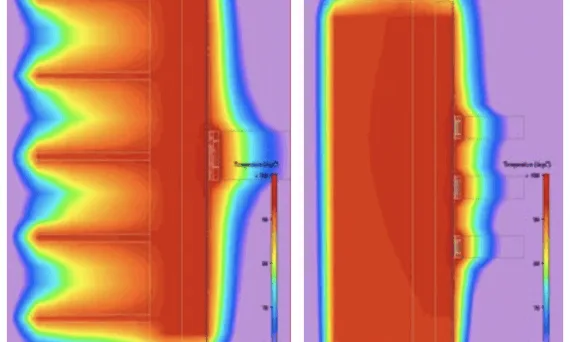

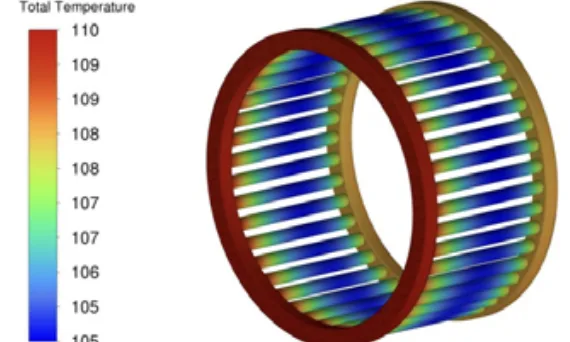

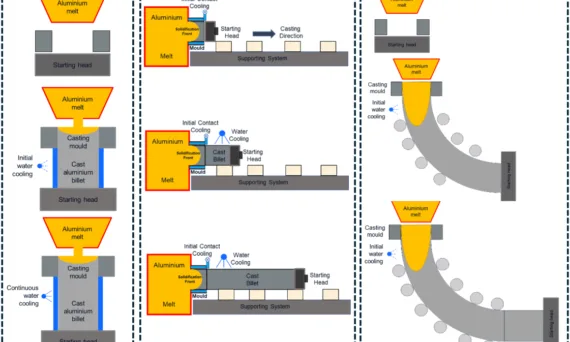

この入門論文の内容は、Przegląd Elektrotechnicznyによって発行された論文「Parametrization of the thermal model of induction motor with outer rotor」に基づいています。 1. 概要: 2. アブストラクト: 本論文では、高出力密度のアウターローター型誘導電動機を例として、電動機の熱モデルのパラメータ化手法を提示する。本論文で提示するシミュレーションは、定格出力25kW、質量16kgの銅製かご形回転子を備えた電動機モデルを用いて実施した。この構造は、さらされる運転条件が厳しいため、設計段階で正確な熱解析が必要となる。多くの研究では、この解析は通常、電動機の回転要素を考慮しない熱シミュレーションに限定されている。本稿では、回転子の回転運動、ローター本体の外面と環境との間の対流熱交換の強度を記述する対流係数、および固定子巻線熱伝導率の代替数値決定法を考慮して、エアギャップを通る熱伝達係数の値を含む、CFDモデルの選択されたパラメータの数値的決定法を提示する。数値シミュレーションで得られた結果に基づいて、電動機の3次元CFDモデルを開発し、解析した。 3. 導入: 近年における方向性の一つは、希土類永久磁石に依存しない高効率電気駆動装置の開発である[1-5]。これは、いわゆる比出力[kW/kg]、つまり与えられた機械の出力密度を知らせる駆動装置にも当てはまる[1,4,6]。さらに、近年、電気機械に対する騒音低減、信頼性、そして最終的には材料と製造コストの要求の高まりは、その設計の最適化を迫っている[7-8]。もちろん、技術と運転パラメータの点では、永久磁石を備えたモーターは基本的に競争相手がおらず、最高の特性を備えている。しかし、主要部品の多様化やグローバルな独占からの独立など、重要な問題の全スペクトルを考慮すると、誘導電動機を含む他のタイプの機械の開発と改良への関心が再び高まっている。モーターの設計段階における重要な課題は、モーターの適切な熱モデルと熱シミュレーション[6,9,10]である。高出力密度モーターは、多くの場合[12-15 A/mm²]の高電流負荷および高電源電圧周波数[800-1000 Hz]の条件下で動作するため、これらの機械の機械構造の部品は、負の熱影響[11-12]に特にさらされる。これらには、巻線、軸受、永久磁石、シャフトシール、エンコーダ[9]が含まれる。電気機械の熱状態の影響は、部品の嵌め合い、組立隙間、または接続の設計を選択する際にも考慮する必要がある。電気機械の熱状態が効率に与える影響も大きい[9,13]。 現在、多くの科学的研究で、電気自動車分野(自動車、航空、海運)[6,14,15]向けの電気機械の熱計算に注意が払われている。さらに、熱計算の問題は、比出力の高いモーターを設計する場合に特に重要である。これらの計算では、CFD熱流体シミュレーションを使用して、任意の動作点(例えば、定格または過負荷)で負荷をかけられた電気機械の定常状態熱状態を決定する。CFD計算はまた、冷却システムの効率を最適化することにより、電気機械からの熱除去を強化することを可能にする。 3次元CDFモデルは、以前に準備され、適切に簡略化された3次元CADモデルと、使用される構造材料の特性に基づいて開発される。これには以下が含まれる。 さらに、CFDモデルは、タスクのいわゆる境界条件を考慮して準備される。境界条件には、以下のようなものがある。 モデルの熱負荷、すなわち電力損失 ΔP (W) の値は、単位時間あたりに電気機械の個々の部品で生成される熱エネルギーの量を表す。最も一般的な値は、以下の電力損失である。 4. 研究の概要: 研究テーマの背景: 高出力密度電動機、特に誘導電動機は、特に電動モビリティにおいてますます重要になっている。これらのモーターは、信頼性と効率を確保するために正確な熱管理を必要とする厳しい条件下で動作する。正確な熱解析は、設計段階で不可欠である。 先行研究の状況: 従来の熱解析では、回転部品を無視し、対流係数に一定の値を用いることでモデルを簡略化することが多かった。CFDモデルにおけるエアギャップのメッシュ分割も、モーター全体の寸法に比べて寸法が小さいため、メッシュ品質の問題(アスペクト比)を引き起こし、課題となっている。 研究の目的: 本研究は、高出力密度のアウターローター型誘導電動機のパラメータ化された熱モデルを開発することを目的としており、CFDモデリングのための主要なパラメータの数値的決定に焦点を当てている。これには以下が含まれる。 コアとなる研究: 本研究は、8000rpmで動作する25kW、16kgの銅製かご形アウターローター型誘導電動機の3D CFD熱モデルのパラメータを数値的に決定することに焦点を当てている。目的は、モーター部品の定常状態温度を正確に予測し、冷却材の除熱効率を分析することである。 5. 研究方法 研究デザイン: 本研究では、数値流体力学(CFD)ソフトウェアANSYS 2021 R2 Fluentを用いた数値シミュレーションを採用している。熱モデルのパラメータ化は、重要な熱伝達パラメータを決定するための専用の数値実験のシリーズを通して達成された。 データ収集と分析方法: 研究テーマと範囲: 本研究は、高出力密度アプリケーション向けに設計された銅製かご形アウターローター型誘導電動機に焦点を当てている。範囲は以下を含む。 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

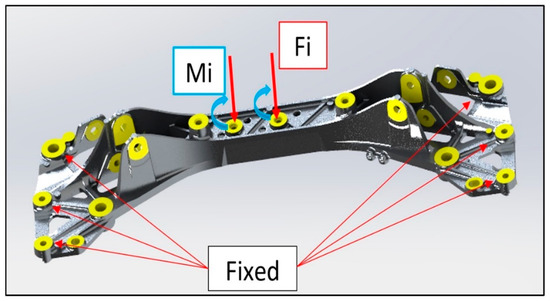

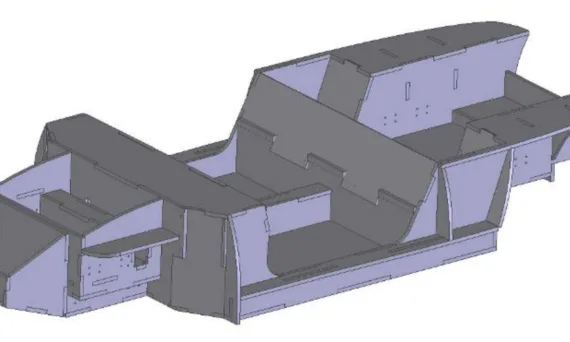

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介論文は、「Metals (MDPI)」により発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. Abstract(要旨): 軽量化と材料置換は、自動車産業におけるトレンドとして増加しています。高圧ダイカスト(HPDC)は、軽合金の大量生産における従来の鋳造技術であり、近年、複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計・実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えうる新しい消失中子(ロストコア)を使用して、複雑なアンダーカット形状の部品を成形することです。本稿では、HPDCによる乗用車用アルミニウムクロスビームの製造における、革新的なセラミック消失中子の使用について調査します。まず、クロスビームの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選定し、いくつかのプロトタイプを製造して最終的に特性評価を行いました。これらの分析により、セラミック中子を用いたHPDCによる中空部品製造の実現可能性が実証されました。 3. Introduction(はじめに): 自動車産業では、車両性能の向上、燃費削減、排出ガス低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCでは従来、複雑な中空断面やアンダーカットを持つ部品の製造が困難でした。これらは通常、金属性の可動中子を必要とし、重力鋳造で使用される消失中子と比較して設計の自由度が制限されます。HPDCの高い圧力と流速に対応できる消失中子は、この制限を克服するために必要とされています。HPDC用の塩中子に関する研究は存在しますが、課題も残っています。本稿では、複雑形状と良好な公差を実現するために射出成形で作られ、HPDCの高圧(1000 bar超)に耐え、ガスを放出しない革新的なセラミック消失中子の使用を探求します。この研究は、これらのセラミック中子を用いたHPDCによる乗用車用アルミニウムクロスビームの再設計、製造、実現可能性の実証に焦点を当てており、従来の方法と比較して軽量化、ねじり剛性の向上、製造時間短縮などの利点を目指しています。 4. Summary of the study(研究概要): Background of the research topic(研究背景): 自動車分野における軽量化の推進は、アルミニウムなどの軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、優れた重量比剛性を提供する複雑な中空部品の製造は、従来のHPDCでは困難です。これは、アンダーカットや内部キャビティを従来の方法(金属性中子)で組み込むことの難しさ、または従来の消失中子(砂、塩など)が高圧の射出圧力に対応できないためです。 Status of previous research(従来研究の状況): 従来の研究では、鋳造プロセス用に様々な消耗型中子(砂、塩、金属、有機材料)が検討されてきました。塩中子はHPDC用途で注目されており、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどのHPDC部品に可溶性中子を使用するための特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミック中子は、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった利点を提供し、より高い機械的特性につながる可能性があります。浸出や高圧ウォータージェットなどの脱芯方法が存在しますが、複雑な内部キャビティから抵抗力のある中子を除去することは考慮が必要です。 Purpose of the study(研究目的): 主な目的は、革新的なセラミック消失中子を用いたHPDCによる複雑な中空自動車部品(アルミニウム製乗用車クロスビーム)の製造の実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、そして中子と最終鋳造部品の両方の特性評価が含まれます。 Core study(研究核心): この研究では、既存のオープンプロファイルアルミニウムクロスビーム(EN AC-43500合金)を、セラミック中子(Al2O3 +

Read More

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介資料は、「Metals (MDPI)」によって発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. 抄録: 軽量化と材料置換は、自動車産業におけるトレンドとなっています。高圧ダイカスト(HPDC)は、軽合金の大量生産のための従来の鋳造技術であり、最近では複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計と実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えることができる新しい消失コア(lost core)を使用して、複雑なアンダーカット形状の部品を成形することです。本論文では、HPDCによる乗用車用アルミニウムクロスメンバーの製造における革新的なセラミック消失コアの使用を調査します。まず、クロスメンバーの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選択し、最終的に特性評価を行うプロトタイプをいくつか製造しました。これらの分析は、セラミックコアを用いたHPDCによる中空部品の製造の実現可能性を示しています。 3. 緒言: 自動車産業では、車両性能の向上、燃費の削減、排出ガスの低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCは従来、複雑な中空断面やアンダーカットを持つ部品の製造には課題がありました。これらはしばしば金属製の可動コアを必要とし、重力鋳造で使用される消失コアと比較して設計の自由度が制限されます。この制限を克服するためには、HPDCの高圧および高速流動に対応できる消失コアが必要です。HPDC用のソルトコアに関する研究は存在しますが、課題は残っています。本論文では、複雑な形状と良好な公差のために射出成形によって製造され、高いHPDC圧力(1000 bar以上)に耐え、ガスを放出しない革新的なセラミック消失コアの使用を探求します。この研究は、これらのセラミックコアを使用してHPDCで乗用車用アルミニウムクロスメンバーを再設計、製造し、その実現可能性を実証することに焦点を当てています。目標は、従来の方法と比較して、軽量化、ねじり剛性の向上、製造時間の短縮といった利点を達成することです。 4. 研究概要: 研究テーマの背景: 自動車分野における軽量化の推進は、アルミニウムのような軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、重量比剛性に優れた複雑な中空部品は、従来のHPDC法(金属コア使用)ではアンダーカットや内部キャビティの組み込みが困難であるか、従来の消失コア(例:砂、塩)が高い射出圧力と互換性がないため、製造が困難です。 先行研究の状況: 先行研究では、鋳造プロセス用に様々な消耗性コア(砂、塩、金属、有機材料)が検討されてきました。特にHPDC用途ではソルトコアが注目され、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどの部品にHPDCで可溶性コアを使用する特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミックコアは、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった潜在的な利点を提供し、より高い機械的特性をもたらす可能性があります。リーチングや高圧ウォータージェットのようなコア除去方法が存在しますが、複雑な内部キャビティから抵抗性のあるコアを除去することは考慮が必要です。 研究目的: 主な目的は、革新的なセラミック消失コアを使用してHPDC法で複雑な中空自動車部品(アルミニウム製乗用車クロスメンバー)を製造することの実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、コアと最終鋳造部品の両方の特性評価が含まれます。 コア研究内容: 本研究では、既存の開断面アルミニウムクロスメンバー(EN AC-43500合金)を、セラミックコア(Al2O3 + SiO2 + K2Oベース)を使用して閉断面ボックス形状に再設計しました。有限要素解析(FEA)を用いて、元の設計と修正された設計の構造性能(モード解析、座屈)を比較しました。計算流体力学(CFD)シミュレーションを実施し、セラミックコアの熱特性を考慮して、両方の設計についてHPDCプロセス(充填、凝固、空気巻き込み)を分析しました。実験作業には、異なる焼結温度で製造されたセラミックコアの特性評価(密度、コア除去方法、3点曲げ試験による機械的特性)が含まれました。選択されたコアタイプを使用してHPDCプロトタイプを製造しました。最後に、鋳造されたプロトタイプは、微細構造解析(OM、SEM/EDS)およびビッカース微小硬さ試験によって特性評価されました。 5. 研究方法論 研究設計: 本研究は、数値シミュレーションと実験的検証を組み合わせたアプローチを採用しました。既存の自動車クロスメンバー設計を、セラミックコアによって可能になる中空断面を組み込むように修正しました。元の開断面設計と新しい閉断面(ボックス)設計の間で比較分析(数値的および暗黙的な実験的)を行いました。研究は、部品再設計 -> 数値シミュレーション(構造FEAおよびプロセスCFD) -> セラミックコア材料の選択と特性評価 -> HPDCによるプロトタイプ製造

Read More

この入門記事は、”[Publisher]”によって公開された論文 “[Data Models for Casting Processes – Performances, Validations and Challenges]” に基づいています。 1. 概要: 2. 抄録: データ駆動モデルとそれに関連するデータ学習および訓練スキームは、軽金属鋳造プロセスに活用できます。本論文では、垂直ダイレクトチル鋳造および高圧ダイカスト (HPDC) アプリケーションのためのデータ訓練および学習演習とともに、データモデル構築プロセスの基礎を紹介します。効率的なデータベース構築、データ変換とサンプリング、およびリアルタイムモデル構築と検証の概念について簡単に説明します。厳密な性能研究は、2つの実世界のケーススタディに対して追加で実施されました。モデル構築手法には、データソルバーとインターポレーターのさまざまな組み合わせが適用され、データ訓練には機械学習スキームが使用されています。 3. 導入: データ駆動型およびハイブリッド物理-データ駆動型技術は、プロセスモデリングスキームをよりデジタル指向およびサイバーベースの製造プロセスへと変革しています。これらのデジタル化変革は、より迅速かつ効果的なモデリングを通じて、エネルギー効率、生産性、およびイノベーションを促進します。鋳造プロセスは、金属およびプラスチック部品を製造するために使用されてきた最も伝統的な材料プロセスの1つです。アルミニウムやマグネシウムのような軽金属の場合、さまざまな鋳造プロセスが、妥当な強度を備えた高品質の部品を製造するために使用されています [1]。データリアルタイムおよび縮小モデルは、初期設計のペースを上げ、鋳造機械を制御することにより、これらの鋳造プロセスのデジタル化において重要な役割を果たすことができます [2]。これにより、ダウンタイムの準備とコストのかかる反復的な試行錯誤が削減され、新しいプロセス設計のための材料とコストが節約されます [3]。連続ダイレクトチル鋳造のような材料プロセスを改善する機会は数多くあります。たとえば、新しい鋳造セットアップ (合金成分など) の計画中や、適切なパラメータセットを選択する際などです。数値シミュレーションはこれらのプロセスを最適化するのに役立ちますが、単一のプロセスパラメータセットの結果を評価するには計算コストが高くなります [4]。本論文では、効率的なデータモデルの作成、その性能、検証、および鋳造プロセスにおける課題の概要を示します。適切なデータソルバーとインターポレーターの組み合わせの役割、データ学習と訓練の効果が検討され、適用可能性と信頼性の問題が精査されました。垂直ダイレクトチル鋳造 (VDCC) および多サイクル高圧ダイカスト (HPDC) の2つの実世界のケーススタディが検討されました。プロセス入力パラメータの変動に基づく応答の予測と推定の可能性が、さらなるプロセス最適化と制御のために検討されました。 4. 研究の概要: 研究トピックの背景: 本研究は、プロセスモデリングをデジタル指向およびサイバーベースの製造へと変革する上で、データ駆動型およびハイブリッド物理-データ駆動型技術の重要性が増していることに取り組んでいます。伝統的な材料プロセスである鋳造は、データモデルによるデジタル化がエネルギー効率、生産性、およびイノベーションを向上させることができる分野として特定されました。 先行研究の状況: 洗練された多物理的有限要素 (FE) および数値流体力学 (CFD) 技術を使用した数値シミュレーションが鋳造プロセスモデリングに利用されていますが、特にさまざまなプロセスパラメータを評価するには計算コストが高くなります。この制限は、迅速なプロセス最適化と設計を妨げます。 研究の目的: 本論文の目的は、鋳造プロセス用の効率的なデータモデルの作成、性能、検証、および課題の概要を提供することです。データソルバーとインターポレーターの役割、データ学習と訓練の効果、および鋳造におけるデータモデルの適用可能性と信頼性を調査します。 コアスタディ: 本研究の核となるのは、垂直ダイレクトチル鋳造 (VDCC) と多サイクル高圧ダイカスト (HPDC) という2つの異なる鋳造プロセスに焦点を当てたケーススタディを検討することです。この研究では、さまざまなデータソルバーとインターポレーターの組み合わせを検討し、データ訓練に機械学習スキームを採用することにより、プロセス応答を予測および推定するデータモデルの可能性を探ります。この研究では、産業用鋳造アプリケーションの文脈におけるこれらのデータモデルの性能、検証、および精度を精査します。 5. 研究方法論 研究デザイン: 本研究では、垂直ダイレクトチル鋳造 (VDCC)

Read More

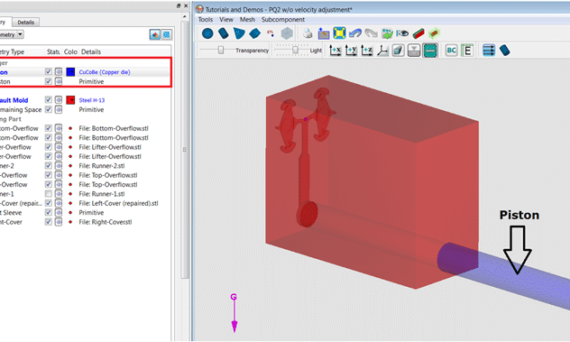

This article is from FSI (flow3d.com), a developer of numerical analysis software FLOW-3D. P-Q2 analysis is a standard procedure used to optimally match the target gate velocity to the capabilities of the HPDC (High Performance Die Casting) machine’s plunger hydraulic system. Desired fill time and an optimum gate design can be attained by performing P-Q2 analysis, which

Read More

user 03/23/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , CFD , Computational fluid dynamics (CFD) , Efficiency , Electric vehicles , Microstructure , Review , 自動車産業 , 자동차 산업 , 해석 この論文概要は、[‘軽量電気自動車の設計 (Design of Lightweight Electric Vehicles)’]論文に基づいており、[‘ワイカト大学’]に提出されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 本研究は、ガソリン価格の高騰とガソリン車排出ガスの環境への影響により、軽量電気自動車の重要性が増している背景から始まりました。軽量電気自動車の設計と製造は、継続的な輸送問題に対する解決策として提示されています。 既存研究の現状: 電気自動車に関する既存の研究と文献をレビューし、電気自動車の歴史、設計、開発に焦点を当てています。文献レビューでは、ハイブリッド車 (hybrid vehicles)、水素燃料電池車 (hydrogen fuel cell vehicles)、バイオ燃料 (bio-fuels)、バッテリー式電気自動車 (battery electric vehicles) など、さまざまな車両オプションを取り上げ、1880年代から21世紀までの電気自動車の開発段階に関する詳細な歴史的概要を提供します。また、軽量車両設計 (lightweight vehicle design)、自動車産業における軽量合金 (light weight alloys)、基本的な車両力学 (fundamental vehicle mechanics) についても触れています。 研究の必要性: 本研究は、原油資源の有限性と輸送部門からのCO2排出量削減の緊急性によって必要性が提起されました。ニュージーランドの個人輸送への依存度と、世界的に強化される排出規制および燃費基準は、電気自動車のような代替車両技術の必要性を強調しています。本研究は、軽量設計と高度な材料が電気自動車の実用性を向上させる可能性を探求することを目的としています。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、輸送問題の解決策として、ウルトラコミューター (Ultracommuter) という軽量電気自動車の動作可能なプロトタイプを設計および製作することです。副次的な目的は、バッテリー式電気自動車におけるガンマチタンアルミナイド部品 (gamma titanium aluminide components) の使用の可能性を調査することです。 主要な研究内容: 主要な研究内容は以下のとおりです。 研究仮説: 明示的に仮説として提示されていませんが、本研究は以下の前提の下に進められます。 4. 研究方法論 研究設計:

Read More

user 03/20/2025 Aluminium-J , Technical Data-J Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , cooling solutions , Efficiency , Electric vehicles , heat spreader , 히트 싱크 本紹介資料は、ResearchGateに掲載された論文「Thermal challenges of Wide Band Gap power electronics component in electrical vehicle」(電気自動車における広帯域バンドギャップパワーエレクトロニクス部品の熱的課題)の研究内容をまとめたものです。 1. 概要: 2. 概要 (Abstract) パワーエレクトロニクスの冷却は、効率、小型化、コストの最適な妥協のために不可欠です。次世代の高電圧ボックスについては、液体強制対流冷却に焦点を当てています。まず、コールドプレートの概略図とコールドプレート設計の制約条件のいくつかの例を示します。これらの構成設計に関するいくつかの潜在的な革新は、トポロジー最適化(TO)によるシミュレーションによって得られます。TOは、乱流レベルが低いため、従来のエンジニア設計に代わる手段を提供します。次に、広帯域バンドギャップ(SiCおよびGaN)材料を採用した次世代トランジスタは、改善された機能を提供します。また、「トップクールド」と定義される最近のパッケージング戦略は、ヒートシンクの前面に熱露出パッドで構成されており、もはやPCB上にはありません。 パッケージングサイズは、冷却設計において重要な関連パラメータです。露出パッドのサイズは、ダイとヒートシンク間の熱経路の熱抵抗と、材料の広がり能力の両方に影響します。最後に、この影響は分析的に証明、定量化、および実験的に検証できます。パッケージングサイズは、冷却流体との交換表面にも影響を与え、この効果を強化します。 3. 研究背景: 研究テーマの背景: 自動車用途、特に高電圧パワーエレクトロニクスボードにおけるパワーエレクトロニクスボード[1]の冷却は非常に重要です。 先行研究の状況: SiCやGaNなどの広帯域バンドギャップ(WBG)材料は、従来のシリコンベースのデバイスと比較して改善された機能を提供します。Keyesメリットファクター[3]は、熱的観点からさまざまな材料を比較し[4]、SiC-4HおよびSiC-6Hがシリコンよりも大幅に優れた性能を示すことを示しています(図3)。GaNも効率改善の可能性を示しています[2]。以前の研究では、埋め込みダイの概念[5,6]と統合モジュールが調査されています。 研究の必要性: WBG材料や「トップクールド」コンポーネントなどの新しいパッケージング戦略の出現により、効率、小型化、コストのためにパワーエレクトロニクスの冷却を最適化する必要があります。 4. 研究目的と研究課題: 研究目的: 液体強制対流冷却に焦点を当て、電気自動車におけるWBGパワーエレクトロニクス部品の冷却に関する熱的課題と設計上の考慮事項を調査すること。 主要な研究: 5. 研究方法 本研究では、分析モデリング、数値シミュレーション、および実験的検証を組み合わせて使用します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: WBGコンポーネントは、電気自動車のパワーエレクトロニクスの電力密度を高めるために不可欠です。熱経路の設計、特に小さな熱点からの熱の広がりが重要です。トポロジー最適化を含む従来型および革新的なシミュレーション手法は、どちらもコールドプレートの設計に役立ちます。 研究結果の要約。 本研究は、WBGパワーエレクトロニクスの熱管理におけるパッケージングサイズと界面材料の重要性を強調しています。新しい冷却ソリューションを生成する際のトポロジー最適化の有効性を示しています。 研究の学術的意義、研究の実用的意義 本研究は、電気自動車アプリケーションにおけるWBGテクノロジーがもたらす熱設計の課題と機会に関する貴重な洞察を提供します。この調査結果は、より効率的でコンパクトなパワーエレクトロニクスシステムの開発を導くことができます。 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN.

Read More

user 03/19/2025 Aluminium-J , Technical Data-J Al-Si alloy , CFD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Salt Core , Taguchi method , 금형 本紹介記事は、STM Journals が発行した論文「Injection Parameters Setting in High-Pressure Die Casting」の研究内容です。 1. 概要: 2. 概要 (Abstract) 科学および加工技術の進歩は非常に重要です。アルミニウムダイカスト部品は広く使用されています。適切なプロセスパラメータが必要です。この論文では、最適な射出パラメータを研究します。高圧ダイカストプロセス (HPDC) でよく見られる欠陥は、コールドシャット、フローライン、ブローホール、ピンホール、収縮、ガス巻き込みポロシティなどです。本研究では、低速、高速、および増圧機能の効果を分析します。第1段階の長さ、第1段階の速度、第2段階の長さ、第2段階の速度、第3段階のキャビティ圧力と保持時間などの射出パラメータの最適値を推定します。 3. 研究背景: 研究テーマの背景: アルミニウムなどの金属および合金は、高い比強度や耐食性などの特性により、自動車、複合材料、航空宇宙などのエンジニアリング用途で広く使用されています[1-6]。ダイカストプロセスは、重力ダイカスト (GDC)、低圧ダイカスト (LPDC)、高圧ダイカスト (HPDC) に分類されます[7–9]。 従来の研究の状況: 研究の必要性: 射出パラメータ (低速、高速、増圧など) の変動は、鋳造欠陥につながる可能性があります。高品質で欠陥のない鋳物を得るには、適切な設定が不可欠です。 4. 研究目的と研究課題: 研究目的: HPDC における射出パラメータを研究および最適化し、鋳造欠陥を低減すること。 主要な研究: 射出の 3 つの段階 (低速、高速、増圧) の効果を分析し、以下の最適値を決定すること。 5. 研究方法 この研究では、HPDC における 3 段階射出システム (図 2) を分析し、以下に焦点を当てています。 この研究では、これらの原理を使用してエンジンハウジングコンポーネントを分析し、ショット重量、鋳造重量、ゲート面積、プランジャー直径、およびアクティブスリーブ長に関する特定のデータが提供されます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: この研究では、エンジンハウジングコンポーネントの射出パラメータを段階的に計算しました。

Read More