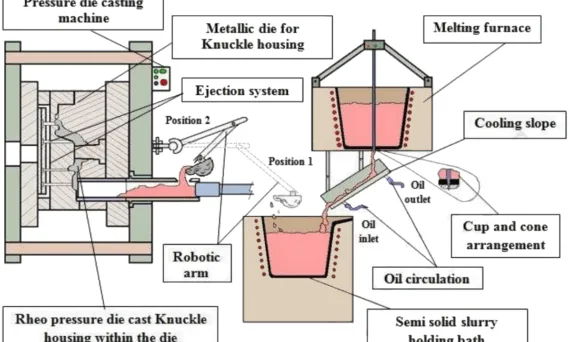

user 07/08/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介論文は、「Journal of Materials Processing Technology」によって発行された論文「Studies on Die Filling of A356 Al alloy and Development of a Steering Knuckle Component using Rheo Pressure Die Casting System」に基づいています。 1. 概要: 2. 抄録: 本研究では、レオ圧力ダイカスト (RPDC) システムの一部として、半凝固スラリーのダイ充填を調査するために、数値流体力学 (CFD) モデルを開発する。ダイ充填キャビティは自動車のステアリングナックルのものに対応し、スラリーはA356アルミニウム合金で作られる。CFDシミュレーションで使用されるレオロジーモデルは実験的に決定される。現在の数値モデルから得られた結果には、ダイキャビティ内のスラリーの流動場、粘度変化、固相率分布、ダイ充填段階中のキャビティ内凝固中の温度および圧力分布が含まれる。本研究の主な目的は、開発された部品の望ましい微細構造および機械的特性のためのゲーティング配置、注入温度、および射出条件を決定することである。当該合金スラリーのダイ充填能力に対する射出条件の影響を研究するために、最終射出速度を2~3.2 m/sの間で変化させて5つの射出プロファイルを研究する。本研究の知見を裏付けるために、凝固した部品の異なる位置からサンプルを取得することにより、主に光学顕微鏡およびマクロ硬度測定の形で、微細構造形態および構造特性相関を研究した。 3. はじめに: 自動車産業における燃費向上のための要求は、自動車部品の軽量化、特に他の軽量自動車部品と比較して優れた強度対重量比および伸び値を必要とするサスペンション部品の軽量化に向けた努力を動機付けている。アルミニウムおよびマグネシウム合金の鍛造や従来のダイカストなどの伝統的な製造プロセスは、多段階の処理ステップ、一貫性のない機械的特性、デンドライト微細構造、および液体偏析などの課題を提示する。半凝固ダイカスト、特にレオダイカスト (RDC) およびその変形であるレオ圧力ダイカスト (RPDC) は、改善された構造的完全性と費用対効果を備えた、健全でニアネットシェイプの部品を製造するための有望なワンステップソリューションとして浮上している。これらのプロセスの成功は、複雑なダイキャビティの適切な充填を保証するために、ほぼ球状の初晶粒子を持つ半凝固スラリーの調製に大きく依存する。多くの研究がチクソダイカスト (TDC) およびRDCを調査してきたが、RPDCにおけるダイ充填のCFDシミュレーション、特に実験的検証を伴うものは比較的少ない。本研究は、CFDシミュレーションを用いてA356 Al合金ステアリングナックルのRPDCプロセスパラメータを最適化し、実験作業によって検証することにより、このギャップを埋めることを目的とする。 4. 研究の概要: 研究トピックの背景: 主な動機は、燃費を向上させるための軽量自動車部品の必要性である。伝統的に鋼鉄または鋳鉄で作られていた自動車のサスペンション部品は、アルミニウムおよびマグネシウム合金を使用して開発されている。しかし、これらの軽合金の従来の製造方法では、しばしば欠陥や特性のばらつきが生じる。 従来の研究状況: 従来の研究では、従来のグラビティダイカスト (GDC)、高圧ダイカスト (HPDC)、スクイズキャスティング、およびチクソダイカスト (TDC) やレオダイカスト

Read More

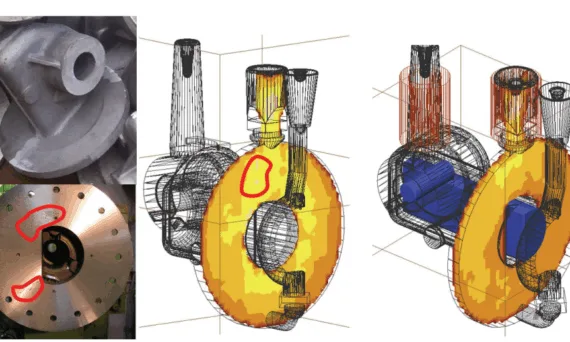

user 07/07/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , CAD , CFD , Quality Control , Review , Sand casting , STEP , 금형 , 제품 개발 数週間から数日へ:シミュレーション、RP、Web連携による鋳造開発の革新的アプローチ この技術概要は、B. Ravi氏、Dinesh Kumar Pal氏、Nagahanumaiah氏によって執筆され、Rapid Manufacturing Seminar, TEAMTECH 2006で発表された学術論文「Rapid Casting Development」に基づいています。鋳造・ダイカストの専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究が鋳造・ダイカスト専門家にとって重要なのか 近年の製品開発サイクルは急速に短縮しており、自動車のような製品では12〜15ヶ月で新型が開発されます。これに伴い、鋳造部品の開発リードタイムも従来の8〜12週間から数日レベルへと大幅な短縮が求められています。しかし、リードタイム短縮の要求は、品質保証やコスト削減といった相反する要求と同時に満たさなければなりません。 従来の開発プロセスでは、工具(金型や木型)の製作と、実際の鋳造トライアルに全体の70%以上の時間が費やされていました(Ref. [1])。現場でのトライ&エラーに依存する方法では、これらの厳しい要求を同時に達成することは不可能です。この研究は、CAD、シミュレーション、ラピッドプロトタイピング(RP)といった新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングといった新しい方法論を導入することで、この根本的な課題をいかに解決できるかを示しています。 アプローチ:研究方法の解明 本研究では、鋳造開発のボトルネックを解消し、リードタイムを短縮するために、以下の3つの主要分野における技術開発と応用を統合的に進めました。 これらの技術を統合することで、Figure 1に示すようなコンピュータ支援による迅速な鋳造開発ワークフローを構築し、その有効性を実証しました。 ブレークスルー:主要な研究結果とデータ 本研究は、3つの技術を統合することで、鋳造開発プロセスを大幅に改善できることを実証しました。 実務への応用:あなたの鋳造・ダイカスト業務への示唆 本研究の成果は、机上の空論ではなく、現場のプロセスに直接的な利益をもたらす可能性を秘めています。 論文詳細 Rapid Casting Development 1. 概要: 2. 概要(Abstract): 今日の急速な製品革新サイクルは、新しい鋳造品を数ヶ月ではなく数日で開発することを要求しています。これは新しい技術と方法論を採用することによってのみ可能です。本稿では、鋳造開発の迅速化に貢献する我々の研究の3つの分野、すなわちプロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングについて述べます。鋳造プロセスシミュレーションは、現場での試行錯誤なしに方案とプロセスパラメータを最適化することを可能にします。鋳造パターン製作用には、現在いくつかのラピッドプロトタイピングベースのルートが利用可能であり、最も広く使用されているルートについて、製作時間、開発コスト、寸法精度、表面品質への影響がベンチマークされています。製品、工具、鋳造の各技術者間で鋳造プロジェクト情報を交換するためのWebベースのフレームワークは、潜在的な問題の早期特定と、より適合性の高い製品・プロセス設計による問題の防止を可能にします。これら3つの技術すべての使用は、鋳造品開発のリードタイムを大幅に短縮します。このアプローチ全体を工業用鋳造品の例を通して示し、より予測可能で一貫した品質の鋳造品を達成する上でも従来のアプローチより優れていることを示します。 3. はじめに(Introduction): 古代では、インベストメント鋳造法で青銅像を製作するのに3〜4ヶ月かかりました。しかし、大量生産が行われた前世紀においても、典型的な鋳造品の開発リードタイムは約8〜12週間と大差ありませんでした。これは主に、工具開発と生産トライアルに数週間(全リードタイムの70%以上)を要したためです。現代の急速に短縮される製品開発期間(例えば新型自動車で12〜15ヶ月)において、このようなリードタイムはもはや受け入れられません。OEMは今や、新しい鋳造品が数週間や数ヶ月ではなく、数日で開発されることを期待しています。しかし、リードタイム短縮の要求は品質保証とコスト削減の必要性も伴うため、これは言うは易く行うは難しです。CADやシミュレーションのような新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングのような方法論を採用しない限り、これらすべてを同時に達成することはできません。 4. 研究の要約: 研究トピックの背景: 新しい鋳造品の開発は、一般に製品設計、工具開発、鋳造生産の3つの段階からなります。これらの段階間のフィードバックは、製造性を考慮した製品・工具設計を改善するために不可欠です。例えば、アンダーカット形状をなくせば追加のコアが不要になり、薄肉部を厚くすれば湯回り不良や引け巣欠陥を防げます。このフィードバックプロセスを効率化し、開発リードタイムを短縮することが本研究の背景にあります。 従来の研究の状況: 従来、鋳造開発は各部門(OEM、工具メーカー、鋳造工場)が独立して作業を進め、問題が発生するたびに手戻りが発生していました。鋳造シミュレーションソフトは存在するものの、高価で専門知識が必要なため、中小の鋳造工場ではほとんど使用されていませんでした。また、ラピッドプロトタイピング技術は存在していましたが、鋳造用途での各手法の技術的・経済的な比較検討は十分ではありませんでした。 研究の目的: 本研究の目的は、(1) 中小企業でも利用しやすい半自動の鋳造方案設計・シミュレーションソフトウェアを開発すること、(2) 鋳造用パターン製作における主要なラピッドプロトタイピング手法をベンチマーク評価すること、(3) 開発関係者間のコラボレーションを促進するWebベースのフレームワークを構築すること、の3点です。これらを統合することで、鋳造開発のリードタイムを大幅に短縮し、品質とコストを改善することを目指します。 研究の中核: 研究の中核は、プロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングという3つの技術を統合したアプローチです。 5. 研究方法 研究デザイン: 本研究は、3つの柱からなる統合的なアプローチを採用しています。まず、鋳造シミュレーションソフトウェア「AutoCAST」を開発し、その有効性を工業用鋳造品の事例研究で検証しました。次に、単一のインペラ形状を対象に、複数のRP技術を用いてパターンを製作し、時間、コスト、品質の観点から比較分析を行いました。最後に、鋳造プロジェクトの情報を体系的に管理・共有するためのWebベースのコラボレーションシステムを設計・開発しました。

Read More

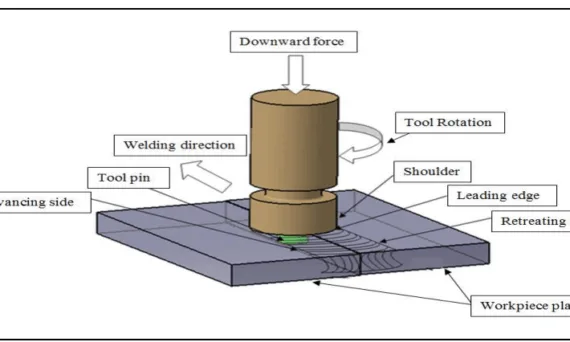

user 07/04/2025 Aluminium-J , automotive-J , Copper-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Magnesium alloys , Microstructure , Review , STEP , 자동차 산업 溶融溶接の限界を超える、高品質・高効率な固相接合技術の全貌 この技術概要は、Verma, S. M. & Misra, J.P.によって発表された学術論文「A Critical Review of Friction Stir Welding Process」(DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015)に基づいています。株式会社STI C&Dの専門家が、製造業の専門家向けにその内容を要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究が製造業の専門家にとって重要なのか 航空宇宙、自動車、船舶などの分野では、軽量かつ高強度な金属合金の需要が急速に高まっています。しかし、これらの材料、特にアルミニウムやマグネシウム合金を従来の溶融溶接(アーク溶接、ガス溶接など)で接合する際には、深刻な問題に直面します。高いエネルギー密度は、広い熱影響部(HAZ)を生み出し、その結果、機械的特性(延性、引張強度など)の低下、歪み、凝固割れ、気孔(ポロシティ)といった欠陥を引き起こします。 これらの欠陥は製品の信頼性を著しく損なうため、その対策は製造現場における長年の課題でした。このような背景から、材料を溶融点以下の温度で接合する「固相接合」技術が注目されています。その中でも、1991年に英国のTWI(The Welding Institute)によって発明された摩擦攪拌接合(FSW)は、これらの課題を克服する画期的な解決策として登場しました。本レビュー論文は、このFSW技術の全体像を俯瞰し、その利点、課題、そして将来性を明らかにすることで、製造業のエンジニアや研究者に実践的な指針を提供することを目的としています。 アプローチ:研究方法の解明 本研究は、特定の実験を行うのではなく、これまで世界中で発表されてきた摩擦攪拌接合(FSW)に関する膨大な学術論文や報告を収集し、それらを批判的に分析・統合する「レビュー論文」という形式をとっています。研究者らは、以下の重要な側面に焦点を当てて、FSW技術の体系的な理解を目指しました。 この網羅的なアプローチにより、FSWに関する断片的な知識を一つにまとめ上げ、技術者や研究者が直面する課題解決のための信頼性の高い知識ベースを構築しています。 ブレークスルー:主要な研究結果とデータ 本レビュー論文は、FSWに関する多岐にわたる研究成果を統合し、以下の重要な知見を明らかにしました。 実業務への実践的示唆 本レビュー論文から得られる知見は、製造現場の様々な部門で直接的に活用できます。 論文詳細 A Critical Review of Friction Stir Welding Process 1. 概要: 2. 論文要旨: 摩擦攪拌接合(FSW)は、航空宇宙、船舶、自動車などの製造業において、様々な金属合金や非金属を接合するために急速に普及している永久的な固相接合プロセスである。現在、金属合金の溶接は、気孔欠陥の低減、熱影響部(HAZ)の縮小、シールドガス不要、環境への配慮、歪みの低減といったFSW独自の特長により、従来の溶融溶接から置き換えられつつある。本章では、FSWの重要な側面、すなわちプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果について批判的な評価を行う。また、FSWに関連する困難やその他の問題にも言及し、世界の研究コミュニティがこの分野で広範な研究を行うためのガイドラインを提供することも目的とする。 3. 緒言: 現代において、接合プロセス産業は急速に成長している。19世紀半ばに登場した溶接技術は、その後多くのアーク溶接やガス溶接などの溶融溶接技術へと発展した。しかし、これらの技術はエネルギー密度が高く、広い熱影響部(HAZ)や、歪み、機械的特性の低下といった凝固欠陥を引き起こす。特にアルミニウムやマグネシウムのような反応性元素には適していない。これらの欠点を克服するため、母材の融点以下の温度で接合を行う固相接合技術が探求されてきた。FSWは、1991年にTWIによって発明された革新的な固相接合技術であり、欠陥が少なく、環境に優しく、エネルギー効率が高いことから「グリーンテクノロジー」として確立されている。 4. 研究の要約: 研究トピックの背景: 高強度・軽量な金属合金の需要増加に伴い、高品質な接合技術が求められている。従来の溶融溶接は、特にアルミニウム合金などにおいて多くの課題を抱えており、それに代わる技術としてFSWが注目されている。 従来の研究の状況:

Read More

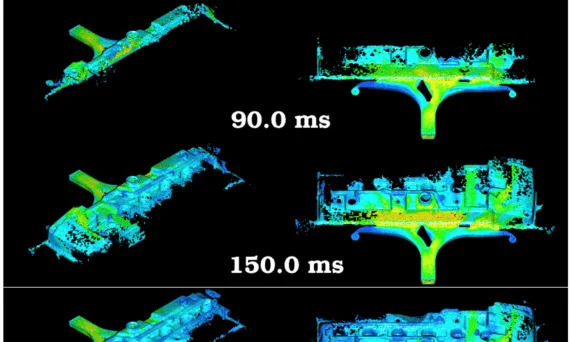

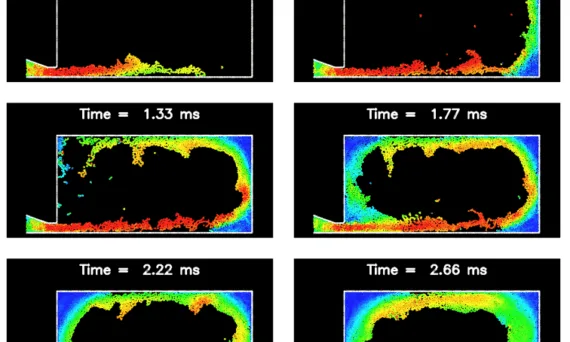

user 07/02/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , CAD , CFD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Review , STEP , 금형 新次元の湯流れ解析:SPH法が実現する欠陥予測とダイカストプロセスの革新 本テクニカルブリーフは、[P.W. Cleary氏、J. Ha氏、M. Prakash氏、T. Nguyen氏]によって執筆され、[Shape Casting: The John Campbell Symposium, TMS (The Minerals, Metals, & Materials Society)]([2005年])で発表された学術論文「[Simulation of casting complex shaped objects using SPH]」に基づいています。HPDCの専門家であるCASTMANが、業界関係者の皆様のために要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか ハイプレッシャーダイカスト(HPDC)は、自動車、家電、電子機器産業において、大量かつ低コストの部品を製造するための重要なプロセスです。しかし、30~100 m/sという高速で溶湯を複雑な形状の金型キャビティに射出するため、湯流れは激しく三次元的になり、溶湯の著しい分裂(フラグメンテーション)や飛散(スプラッシング)を伴います。 これにより、空気の巻き込みによるポロシティ(巣)や、湯流れの合流不良によるコールドシャットといった鋳造欠陥が発生しやすくなります。どの部分が先に充填され、どこが最後に充るか、そしてエアベンドの配置が適切かどうかが、健全な鋳造品を得るための鍵となります。これらの複雑な現象を正確に予測し、ゲートシステムや金型設計を最適化することは、長年の課題でした。本研究で紹介されるSPH法は、この困難な課題に対する効果的な解決策を提示します。 アプローチ:SPH法の解明 本研究で用いられた平滑化粒子流体力学(SPH)法は、従来のグリッドベースの解析手法とは一線を画す、粒子ベースのラグランジュ的アプローチです(Ref. [1])。 この手法では、流体を固定されたメッシュやグリッドで計算するのではなく、物理的特性(質量、温度、密度など)を持つ多数の「粒子」の集合体としてモデル化します。これらの粒子は、ナビエ・ストークス方程式に従って互いに相互作用しながら自由に動き回ります。SPH法の最大の利点は、溶湯の飛散や分裂といった複雑な自由表面の挙動を、特別な処理を必要とせず、自然かつ容易にモデル化できる点にあります。本研究では、このSPH法を用いて、複数の工業用部品の充填プロセスを3次元でシミュレーションしました。 ブレークスルー:主要な研究結果とデータ 本論文では、SPHシミュレーションが実際のHPDCプロセスをいかに詳細に予測できるかを示す、4つの工業用部品の事例と熱解析の検証結果が提示されています。 あなたのHPDC業務への実践的な示唆 本研究の結果は、理論的な興味に留まらず、現場の製造プロセス改善に直結する多くの実践的な知見を提供します。 論文詳細 Simulation of casting complex shaped objects using SPH 1. 概要: 2. 抄録: ハイプレッシャーダイカスト(HPDC)における幾何学的複雑性と高流速は、著しい自由表面の分裂と飛散を伴う強力な三次元流動を引き起こす。HPDCのモデル化に特に適したラグランジュ的シミュレーション技術が、平滑化粒子流体力学(SPH)である。材料は固定グリッドではなく自由に動き回る粒子で近似され、複雑な自由表面運動を伴う流動の正確な予測を可能にする。本稿では、ドアロックプレートの亜鉛鋳造からエンジンロッカーカバーのアルミニウム鋳造まで、4つのSPHシミュレーション事例を示す。これらは流体自由表面、特に分裂とボイド形成の範囲において前例のない詳細さを示す。SPHは収縮、供給、一部のポロシティ生成、表面酸化物形成の予測など、鋳造予測に他の魅力的な特徴も持つ。熱伝達と凝固を組み合わせた流動予測は、ショートショットを用いて検証される。最終的な凝固鋳造品の全体的特徴は予測と良好に一致する。これらの結果は、SPHモデリングが、大規模な自動車鋳造品に対して妥当な計算時間で等温および熱シミュレーションの両方を実行でき、高い予測精度を提供するレベルに達したことを示している。 3. 序論の要約:

Read More

user 06/30/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Die Casting Congress , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , 금형 , 자동차 산업 この紹介論文は、「CSIRO Mathematical and Information Sciences, Victoria, Australia.」によって発行された論文「Modelling the High Pressure Die Casting Process Using SPH」に基づいています。 1. 概要: 2. 抄録: 本論文では、このCAST資金提供プロジェクトの過去4年間にわたるHPDCのSPHモデリングの進捗状況をレビューします。2次元の単純な金型の充填の初期の例は、流れパターンの複雑さ、特に自由表面挙動と分裂の役割を示しています。これらの単純な金型の充填における熱伝達の組み込みの影響、特に金型内部の熱境界条件の影響と金型自体への結合伝導モデリングの重要性が示されています。SPH予測の精度を実証するために、水アナログ実験を用いた2つの検証例が示されています。3Dへのモデリングの拡張と、複雑な3次元金型形状を表現するために使用される方法論について説明します。現実的な工業部品の充填をモデル化するためのこのSPHシステムの使用が提示されます。金型充填順序の重要性、および角部や緩やかに湾曲した表面からの流れの剥離の役割が示されています。表面の断片化の程度、液滴形成、およびボイドの強い過渡的な性質も示されています。最後に、実際の自動車用ピストンヘッドのランナー、ゲート、および金型の充填が示され、このような大規模計算に固有の困難について議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、特に自動車産業におけるトランスミッションハウジング、ピストンヘッド、ギアボックス部品などの大量生産、低コスト部品の製造にとって重要なプロセスです。このプロセスでは、液体金属(一般的にはアルミニウム合金)が高速(約50~100 m/s)かつ非常に高い圧力で複雑なゲートおよびランナーシステムを通って金型に射出されます。金型の幾何学的複雑さは、著しい自由表面の断片化を伴う強力な三次元流体流動をもたらします。最小限の巻き込みボイドを持つ均質な鋳造部品を形成するためには、金型の様々な部分が充填される順序とガス出口の位置が重要です。これは、ゲーティングシステムの設計と金型の幾何形状によって決定されます。 製品品質とプロセス生産性の両方の改善は、改良された金型設計を通じて達成できます。これには、金型充填のより効果的な制御と金型熱性能の開発が含まれます。数値シミュレーションは、さまざまな金型設計と充填プロセスの有効性を研究するための強力かつ費用効果の高い方法を提供します。 4. 研究の概要: 研究トピックの背景: HPDCは、溶融金属を高速・高圧で複雑な金型に射出することを特徴とする重要な工業プロセスです。複雑な流動パターン、自由表面の断片化、およびボイド巻き込みの可能性は、高品質な鋳物の実現に大きな課題をもたらします。金型充填プロセスを理解し制御することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 界面流をモデル化するためのオイラー法として、マーカーアンドセル(MAC)法やVOF(Volume of Fluid)法が用いられてきました。これらの手法の基本的な背景は、HwangとStoehr(1988)によるASM Metals HandbookやKotheら(1998)によって提示されています。VOF法は、MAGMAsoftやFlow-3Dなどのいくつかの商用ソフトウェアパッケージで使用されており、依然として金型充填シミュレーションで最も一般的で広く使用されている方法です。しかし、これらの手法は、複雑な界面現象の断片化や合体、数値拡散に課題を抱えることがあります。SPH(Smoothed Particle Hydrodynamics)は、流体を表現するために粒子のみを使用する特殊な数値手法であり、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。SPHは、複雑な自由表面や材料界面の挙動(断片化を含む)を容易かつ自然にモデル化でき、ラグランジュフレームワークは運動量支配の流れを非常によく処理し、多相、状態方程式、凝固などの複雑な物理現象を容易に実装できるという利点があります。Clearyら(2000)およびHaとCleary(2000)による最近の研究では、2次元における高圧ダイカストへのSPHの適用と、これらのSPH結果と水アナログ実験との良好な比較が報告されています。 研究の目的: 本稿では、SPHを用いた高圧ダイカストプロセスのモデリングにおいてなされた進捗をレビューし、実際のHPDC例における詳細な流体流動のシミュレーションに関する新しい結果を提示します。 核心研究: 本研究は、HPDCシミュレーションのためのSPH法の適用と開発に焦点を当てています。これには以下が含まれます。 5. 研究方法論 研究設計: 本研究では、流体流動をシミュレーションするための特殊な数値手法であるSPH(Smoothed Particle Hydrodynamics)を採用しています。SPHは、流体を表現するために粒子のみを使用し、これらは流体方程式が解かれる計算フレームワークです。SPHは複雑な流れを自動的に追跡し、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。材料は固定グリッドやメッシュではなく、自由に動き回る粒子によって近似されます。支配的な偏微分方程式は、これらの粒子の運動方程式に変換されます。 データ収集および分析方法: SPHの定式化には以下が含まれます。 様々なシナリオでシミュレーションが実施され、結果は速度、温度、または粘性によって色分けされた粒子プロット、および3D流れの場合はレンダリングされた表面メッシュを通じて可視化されました。検証のため、SPHの結果は水アナログ実験の実験データと比較されました。 研究トピックと範囲: 本研究はHPDCモデリングのいくつかの側面をカバーしています。 6. 主な結果: 主な結果:

Read More

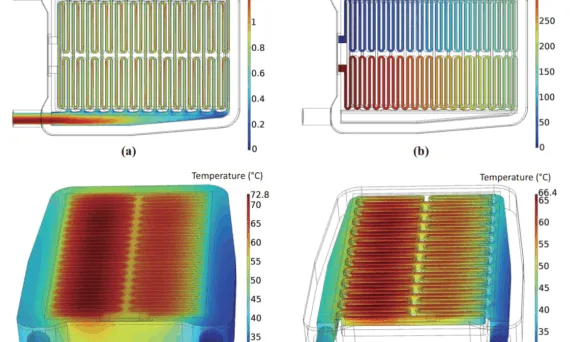

user 06/29/2025 Aluminium-J , heat sink-J aluminum alloy , Applications , CAD , CFD , Efficiency , Electric vehicles , Review , STEP , temperature field , 해석 電気自動車向け高電圧層状ヒーターの電気-熱-流体シミュレーションによるモデル特性評価 この紹介論文は、「Energies (MDPI)」によって発行された論文「Model Characterization of High-Voltage Layer Heater for Electric Vehicles through Electro-Thermo-Fluidic Simulations」に基づいています。 1. 概要: 2. 要旨: 本稿は、電気自動車(EV)およびプラグインハイブリッド電気自動車(PHEV)を含む環境対応車向けに設計された高電圧層状ヒーター(HVLH)のモデリングと解析に焦点を当てており、電気、熱、流体力学の側面を網羅するマルチフィジックスシミュレーションを通じて行われます。HVLHの製造および実験的特性評価には多大な費用と時間が必要となるため、開発段階ではシミュレーションおよび物理モデリング手法が好まれます。本研究は、電気領域内の発熱体(TFE)の熱境界条件を個別にモデリングする先駆的な試みであり、ジュール加熱の計算と過渡共役熱伝達の解析を可能にします。さらに、本研究はHVLHコンポーネントの伝達関数モデリングの適用を開始し、その用途を暖房、換気、空調(HVAC)システムのより広範な文脈に拡大します。入力電圧と流量条件に基づくジュール加熱と温度場の計算を含むシミュレーション結果は、実験データと密接に一致します。導出された伝達関数は、回帰パラメータとともに、システムの動的挙動を正確に予測します。本研究で提示されたシミュレーションベースのモデリングアプローチは、環境対応の電気暖房システムの設計と制御を大幅に進歩させ、持続可能で費用対効果の高いソリューションを提供します。 3. 序論: 電気自動車(EV)およびプラグインハイブリッド電気自動車(PHEV)は、エンジンや電気モーターからの廃熱を常に利用できるわけではないため、車室内暖房、霜取り、バッテリー予熱のためにバッテリー駆動のヒーターが必要です。高電圧ヒーター(HVH)が一般的に使用され、正温度係数(PTC)ヒーターが一般的なタイプです。PTCヒーターは自己制限的な温度特性を提供しますが、低温で大量の電力を消費し、小型軽量設計の実現には限界があります。本稿は、PTCヒーターの限界に対処するために設計された、銀-パラジウム合金の抵抗層を利用する代替タイプのHVHに焦点を当てています。この高電圧層状ヒーター(HVLH)は熱交換器として機能し、積層された発熱体(TFE)を介して冷却液を加熱します。軽量構造、熱出力と熱交換効率の向上、容易に入手可能な材料の使用による持続可能性の向上、PTCヒーターと比較して初期加温段階で約18%のエネルギー節約の可能性[1]といった利点があります。熱出力は温度センサーとパルス幅変調(PWM)制御によって制御されます。 4. 研究の概要: 研究テーマの背景: EVやPHEVのような環境対応車には、効率的でコンパクトな暖房システムが必要です。従来のPTCヒーターには欠点があり、銀-パラジウム合金抵抗層(HVLH)を用いたものなど、代替のHVH技術に関する研究が進められています。これらのHVLHは、サイズ、重量、効率、材料の持続可能性の点で利点があります。 先行研究の状況: HVLHに関するこれまでの学術研究は、主に流体の流れと熱伝達の数値解析を用いた仮想性能検証と設計最適化に焦点を当てており、多くの場合、定常状態の解析に集中していました[9,10]。著者による以前の研究[11,12]を含むいくつかの研究では、TFE構造のモデリングが改善され、ジュール加熱計算が含まれていました。しかし、これらの先行研究の重大な限界は、定常状態解析に依存していることであり、効果的なコントローラ設計に不可欠な動的挙動や過渡応答を適切に捉えることができません。 研究の目的: 本研究の目的は、HVLHの過渡マルチフィジックス解析を通じて時間応答データを取得し、HVLHの正確な伝達関数モデルを開発することです。このモデルは、HVLHの動的挙動の予測を容易にし、HVACシステムのシステムレベルシミュレーション(例:ModelicaやSimulinkを使用)に統合して、制御戦略を開発・実装することを目的としています。 核心研究: 本研究の核心は、対称的なサーペンタイン流路を特徴とする特定のHVLH設計の包括的な電気-熱-流体シミュレーションです。これには以下が含まれます。 5. 研究方法論 研究設計: 本研究で検討されたHVLHユニットは、以前のヒーターモデル[11]の形状と全体寸法(177.4 mm × 251.0 mm × 20.5 mm)を維持しつつ、対称的なサーペンタイン流路を組み込んでいます。 データ収集・分析方法: マルチフィジックスシミュレーションは、商用ソフトウェアパッケージCOMSOL Multiphysics 6.0とその補足モジュールであるComposite Materials、AC/DC、CFD、Heat Transferを使用して実施されました。 研究テーマと範囲: 本研究は、電気自動車用高電圧層状ヒーター(HVLH)のモデル特性評価に焦点を当てました。これには以下が含まれます。 6. 主な結果: 主な結果: 図の名称リスト:

Read More

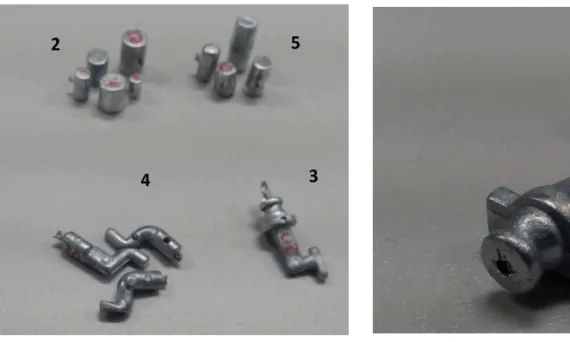

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

user 06/24/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , High pressure die casting , Salt Core , STEP 本稿は、「Preprint submitted to Elsevier」により発行された論文「On determining the critical velocity in the high-pressure die casting machine’s shot sleeve using CFD」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカストにおけるピストン運動の低速段階での臨界プランジャ速度と、それをオープンソースソフトウェアを用いたCFD法でどのように決定できるかを調査します。溶湯-空気系は、空気を圧縮性完全気体として扱うオイラー的なvolume-of-fluidアプローチによりモデル化されます。乱流は、Menter SST k-ωモデルを用いたRANSアプローチにより扱われます。メッシュ移動に関する2つの異なる戦略が提示され、互いに比較されます。ソルバーは、解析モデルおよび実験データにより検証されます。次に、2Dメッシュを用いて最適速度を決定する方法が提示されます。第二段階として、これらの結果が実際の3D形状から得られた結果や、ダイのインゲートシステムのシミュレーション結果とどのように一致するかが議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品など、大量生産かつ低コストの自動車部品を製造するための重要なプロセスです [1-4]。一般的にアルミニウムまたはマグネシウムである液体金属は、ショットスリーブチャンバーに注入され、さらに複雑なゲートおよびランナーシステムを介して、通常50~100 ms⁻¹の高速で、最大100 MPaの非常に高い圧力下でダイに射出されます。通常の高圧ダイカストプロセスは、一般的に3つの段階で構成されます。これらの段階を次の図に示します(figure 1はこれらの段階を示しています。左から右へ:予備充填、ダイ充填(ショット)、保圧)。本稿の内容は、最初の段階のプロセスを中心に展開されます。 このプロセスの1つの側面は、高圧ダイカストマシンのショットスリーブ内で起こる流動プロセスです。ピストン径、チャンバー内の溶湯高さ、チャンバー長の各組み合わせに対して、解析的に[5, 6]または実験的に[7]決定できる臨界速度が正確に1つ存在します。Fauraらは、その速度に到達するための最適な加速度パラメータも定義しました[6]。健全な鋳造プロセスを達成するためには、プランジャ速度とその加速度プロファイルを慎重に選択する必要があります。Figure 2はこの主張を示しています。右の図では、プランジャはシステムの臨界速度以下で動作しています。空気と溶湯の界面、すなわち波はプランジャから分離し、チャンバー内部を自由に伝播します。これは、最終的な溶湯前面の背後に空気を巻き込み、鋳物内部に欠陥を生じさせる可能性があるため、避けるべきです。 2つの極端なケースをfigure 3にさらに示します。Figure 3(a)は、プランジャ速度が、チャンバー内で蓄積する波が自然に伝播しようとする速度よりもはるかに遅いプロセス設定を示しています。Figure 3(b)はもう一方の極端なケースを示しています。ここでは、プランジャが速すぎます。溶湯はプランジャの前面で、伝播する波が溶湯-プランジャ界面から材料を運び去ることができるよりもはるかに速く蓄積します。その結果、溶湯と空気の界面が円形チャンバーの天井に当たるとすぐに波が砕けます。 これらの図は、各溶湯高さとショットスリーブ径の組み合わせに対して、見つけなければならない適切な速度が1つだけであることを示しています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスには、プランジャがショットスリーブを通して溶融金属を押し出す重要な第一段階が含まれます。この「低速段階」におけるプランジャ速度は、空気の巻き込みと最終的な鋳造品質に大きく影響します。「臨界速度」、すなわち最適なプランジャ速度を決定することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 先行研究には、ショットスリーブ内の臨界速度と波のダイナミクスを決定するための解析モデル[5, 6]、この速度を測定した実験的研究[7]、およびGarber [29]による最適速度と充填度に関する研究が含まれます。KortiとAboudi [21]によるものなど、CFDシミュレーションも溶湯/空気界面のダイナミクス研究に使用されてきました。 研究の目的: 本稿は、オープンソースソフトウェア(OpenFOAM)を用いたCFD法により、HPDCの低速段階における臨界プランジャ速度を調査することを目的としています。目的は以下の通りです。 中核的研究: 本研究の中核は以下の通りです。 5. 研究方法論

Read More

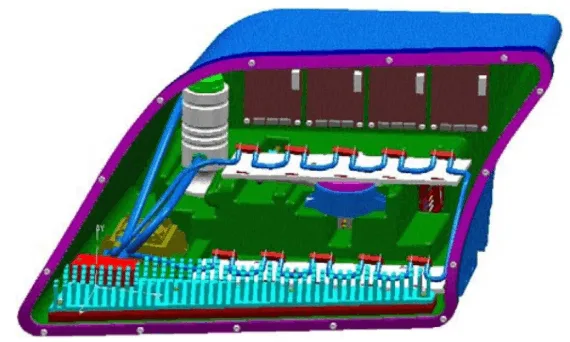

user 06/15/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Air cooling , Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , Efficiency , Heat Sink , 자동차 この導入論文は、「[発行ジャーナル/学会名は明記されていません(類似の参考文献に基づき、EuroSimE Conference Proceedingsと推定されます)]」によって発行された論文「[LIQUID COOLING OF BRIGHT LEDS FOR AUTOMOTIVE APPLICATIONS]」に基づいています。 1. 概要: 2. 抄録: GaNベースの材料技術の進歩に伴い、高輝度白色発光ダイオード(LED)は過去数年間で急速に普及し、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明など、多くの新しい照明用途で非常に有望であることが示されています。本稿の目的は、自動車のヘッドライト用途におけるこのようなLEDのアクティブ液体冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施されました。空冷およびパッシブ液体冷却法は不適切であると調査され除外されたため、アクティブ液体冷却ソリューションが選択されました。アクティブ液体冷却システムのいくつかの構成が研究され、最適な熱性能を見つけるための最適化作業が実施されました。 3. 緒言: 発光ダイオード(LED)は、その小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、ブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装照明に広く使用されています。より高出力のパッケージの開発に伴い、車両の前方照明用途向けの白色LED光源の使用が検討され始めています。LEDの多くの特性は、車両の前方照明にとって非常に有望な光源となっていますが、自動車のヘッドランプとしての白色LEDの使用はまだ初期段階にあります。現在、LEDは一部のコンセプトカーでのみ前方照明として登場しており、ヘッドライト用途に特化したLEDはありません。 現在、LEDは量産車にはルーメン出力が不十分な高コストソリューションです。法的要件ではランプあたり750 lmが規定されていますが、現在の高輝度LEDの平均出力はわずか40 lm/Wであるため、この基準を満たすにはより多くのLEDとより高い駆動電力が必要となります。 光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇は、LED効率の低下と発光波長のシフトを引き起こします。したがって、最適な効率動作と小さな色変動のためには、LEDの動作温度を最大動作温度(例:< 125 °C)よりも十分に低く保つ必要があります。これを達成するためには、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、計算流体力学(CFD)を使用した熱シミュレーションがすべてのレベルで実施されました。熱管理ソリューションの設計は、商用CFDソフトウェアFloTherm [2]を使用してサポートされました。 4. 研究の概要: 研究トピックの背景: 自動車用途、特に前方照明における高輝度LEDの採用拡大は、重大な熱管理の課題を提示しています。より高い光出力の要求は、消費電力と発熱の増加につながり、効果的に管理されない場合、LEDの性能、効率、信頼性に悪影響を与える可能性があります。 従来の研究状況: これまでの研究では、LEDは車両の前方照明に有望であるものの、標準生産には高コストでルーメン出力が不十分であるといった課題に直面していることが示されていました。効率を確保し、色ずれを防ぐためにLED接合部温度を最大許容限界(例:125°C)未満に維持することの重要性は十分に確立されていました。熱ソリューションは、デバイス、パッケージ、基板、システムレベルを網羅する包括的なものである必要があり、設計と解析にはしばしばCFDが用いられることが認識されていました。 研究の目的: 本研究の主な目的は、自動車のヘッドライトに使用することを目的とした高輝度LED用のアクティブ液体冷却ソリューションを調査、設計、最適化することでした。この研究は、LEDからの熱を効果的に放散し、その接合部温度を安全な動作限界内に維持できる熱管理システムを開発することを目的としていました。 中核研究: 本研究では、さまざまな冷却戦略を体系的に評価し、アクティブ液体冷却システムを設計しました。 5. 研究方法論 研究デザイン: 本研究は、自動車用LEDヘッドライト向けのさまざまな冷却技術(空冷、パッシブ液体冷却、アクティブ液体冷却)の比較分析を含んでいました。LEDデバイスからパッケージ、基板、およびシステム全体に至るまでの熱問題に対処する、多段階の熱設計アプローチに従いました。アクティブ液体冷却が選択された後、さまざまなシステム構成が研究され、選択された構成はその後、熱最適化の対象となりました。 データ収集・分析方法: データ収集と分析の主な方法は、計算流体力学(CFD)を用いた熱シミュレーションでした。商用CFDソフトウェアであるFloTherm(バージョン6.1)を利用して、LEDパッケージ、IMS基板、ヒートシンク、およびヘッドランプエンクロージャ内の完全な液体冷却システムをモデル化しました。これらのシミュレーションにより、温度プロファイル、熱流路、および圧力損失特性が得られ、熱管理ソリューションの評価と最適化が可能になりました。 研究トピックと範囲: 本研究は、特に自動車のヘッドライト用途向けの高輝度白色LEDの熱管理に焦点を当てました。その範囲は以下の通りです。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 本稿は、新しいヘッドライト用途向けにカスタマイズされた高輝度LED用のアクティブ液体冷却ソリューションの選択と最適化の手順を示しています。空冷およびパッシブ液体冷却は、LED接合部温度を最大許容レベル以下に維持するには不十分であるか、実際の用途では実現不可能であることがわかりました。これらのソリューションの一部は純粋に熱的な観点からは適切かもしれませんが、光学的および機械的設計を考慮に入れるとそうではありません。したがって、適切な熱管理ソリューションを求める際には、ヘッドライト設計のすべての側面を考慮に入れる必要があります。 したがって、これらの状況下では、アクティブ液体冷却が最適な冷却ソリューションとして選択されます。本稿では、アクティブ液体冷却のいくつかの異なるシステム構造が研究され、比較されています。そして、熱性能を最大化するために、液体流量とヒートシンクの熱最適化が実施されます。最適な熱ソリューションの探索において、熱管理だけが焦点となる要因ではありません。製造可能性や製品仕様など、関連するすべての問題も考慮に入れられます。 より明るい白色LEDの開発に伴い、特定の光出力に必要な駆動電力は将来的に継続的に減少するでしょう。したがって、熱放散も減少します。システムの電力要件の低減と熱放散の低下により、冷却ソリューションは再びパッシブ空冷のみに簡素化される可能性があります。 8. 参考文献: 9.

Read More