user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , AZ91D , CAD , Die casting , Efficiency , finite element simulation , High pressure die casting , Review , 금형 , 자동차 산업 この紹介記事は、[IOS Press]によって発行された論文「”Establishing Guidelines to Improve the High-Pressure Die Casting Process of Complex Aesthetics Parts”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 本論文は、仕上げ加工を最小限に抑えるためのザマック合金製美的部品のハイプレッシャーダイカスト(HPDC)プロセスの最適化という課題に取り組んでいます。ザマック合金は融点が低いため複雑な形状の部品に適していますが、美的用途で欠陥のない表面仕上げを実現するには、射出パラメータと金型構成を注意深く制御する必要があります。本研究では、複雑な美的ザマック部品の鋳造における改善された結果のためのガイドラインを確立するために、SolidCast™ソフトウェアを使用した数値シミュレーションと経験的試験を通じて、HPDCプロセスとパラメータを調査します。論文の構成は、文献レビュー、方法論、実験設定、結果と考察、および将来の研究のための提案を含む結論で構成されています。 3. 研究背景: 研究トピックの背景: 軽量材料で作られた複雑な部品の使用はますます一般的になっています。ハイプレッシャーダイカスト(HPDC)は、これらの部品を迅速かつ費用対効果の高い方法で製造するために頻繁に採用されています。軽量合金であるザマックは、機械部品に広く使用されており、複雑な仕上げ加工が必要な美的部品にも応用できます。主な目的は、美的部品にHPDCを利用し、それによって仕上げ加工を削減または排除し、最終コストを削減することです。 既存研究の現状: 既存の研究では、ダイカストが幾何学的に複雑な金属部品、特に自動車産業における主要な製造技術として認識されています[1]。HPDCプロセスには、溶融材料の温度、射出圧力、射出時間、オーバープレッシャー、凝固時間など、いくつかのパラメータが関係しています[11-13]。スプルー、ゲート、位置決め、潤滑、厚さ、冷却システムなどの金型設計要素も重要です[14]。先行研究では、ゲート設計[15]、熱流[16, 17]、離型プロセス[18]、射出条件の最適化[19]などが検討されています。有限要素法(FEM)[20]に基づくソフトウェアは、ダイカストプロセスのシミュレーションの精度を向上させています[22-24]。しかし、鋳造プロセスは依然として欠陥が発生しやすく、最適な結果を得るためには、パラメータ、熱伝達、材料の流れを相関させるさらなる研究が必要です[25-28]。 研究の必要性: シミュレーションとプロセス最適化の進歩にもかかわらず、HPDC美的部品で高い表面品質を達成することは依然として困難であり、多くの場合、広範な仕上げ加工が必要です。表面欠陥を最小限に抑え、費用のかかる仕上げ加工を削減または排除するために、美的部品専用にHPDCパラメータと金型条件を最適化する必要があります。本研究は、単一の射出鋳造操作で欠陥のない美的ザマック部品を実現するための実用的なガイドラインを確立することを目的としています。 4. 研究目的と研究課題: 研究目的: 研究目的は、ザマック合金製の複雑な美的部品のハイプレッシャーダイカスト(HPDC)プロセスを改善するためのガイドラインを確立することです。目標は、射出パラメータと金型構成を最適化して、その後の仕上げ加工を最小限に抑えながら、単一の鋳造操作で良好な美的外観を備えた欠陥のない部品を取得することです。 主な研究課題: 主な研究課題は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、「図1」に示すように、「経験的アプローチ(Empirical Approach)」と「高度なアプローチ(Advanced Approach)」を統合したハイブリッド方法論を採用しました。「経験的アプローチ」では、圧力、射出時間、冷却時間などの射出パラメータを調整することにより、体系的な実験を実施しました。「高度なアプローチ」では、SolidCast™ソフトウェアを使用した数値シミュレーションを利用して、材料の流れを分析し、金型設計を最適化しました。 データ収集方法: 経験的データは、PR METAL, Ltd.製のZM3装置を使用した一連のダイカスト試験を通じて収集されました。最初の射出試験のために確立されたパラメータを「表1」に示します。3!の要因計画法を使用し、パラメータセットごとに3回の試験を実施し、合計81回の試験を実施しました。数値シミュレーションデータは、SolidCast™ソフトウェアを使用して生成され、さまざまな金型およびランナー構成下での材料の流れと凝固をモデル化しました。 分析方法: 鋳造部品の品質は、主に表面欠陥と金型充填の完全性の目視観察によって評価されました。シミュレーション結果を分析して、材料の流れのパターンを理解し、潜在的な欠陥領域を特定し、金型設計の変更の影響を評価しました。「石川ダイアグラム(Ishikawa diagram)」(「図3」)を使用して、表面品質の問題に寄与する可能性のある要因を体系的に分析しました。 研究対象と範囲: 研究は、ザマック5合金のハイプレッシャーダイカストに焦点を当てました。材料組成は、3.8%Al、0.95%Cu、0.6%Mg、0.04%Fe、残部Znでした。ケーススタディ部品は、通常女性用財布に使用される美的部品でした。「図2」に示されているように、美的部品をケーススタディとして選択しました。実験は、単一キャビティ金型を使用して実施されました。この研究では、圧力、射出時間、冷却時間の影響を調査し、最初は金型形状、ゲート位置、ベントチャネルを一定に保ち、その後、シミュレーション結果に基づいて金型設計を変更しました。 6. 主な研究結果: 主な研究結果: 本研究により、美的ザマック部品のHPDCプロセスを改善するためのガイドラインが確立されました。「表2」は、最初の試験ラウンドからの特徴的な結果をまとめたもので、「充填不足(Lack

Read More

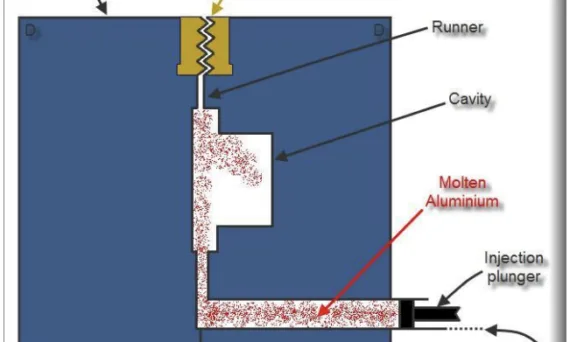

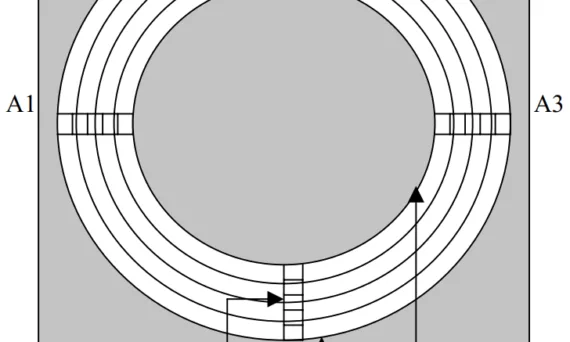

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J ADC12 , AZ91D , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , High pressure die casting (HPDC) , 금형 , 자동차 산업 この紹介記事は、[International Journal of Mechanical Engineering and Robotics Research]によって発行された論文[“Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 高圧ダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために不可欠です。本論文では、従来の工具鋼と比較して優れた強度と熱伝導率を示す新しいタイプの銅合金材料を用いた高性能チルベントの設計と開発について調査しています。有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。検証されたモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能比較を行いました。その結果、チルベント材料の変更が冷却時間、冷却速度、および金型内部の温度分布に有意な改善をもたらすことが明らかになりました。特に、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示されました。本研究は、高強度銅合金チルベントの使用が、急速な熱伝達とガスの迅速な放出を可能にすることでHPDCプロセスの効率と有効性を高め、鋳造部品のポーラス欠陥やバリ欠陥を低減することに貢献すると結論付けています。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、自動車産業において軽量金属部品の製造に広く利用されており、特にADC12のような軽量アルミニウム合金の使用が増加傾向にあります。チルベントは、ダイキャビティから空気を排出するためのHPDCにおける一般的な手法であり、通常、ジグザグ状のベントパスを持つ鋼製ブロック対で構成されています。しかし、従来の鋼製チルベントは、鋼の低い熱伝導率のために、溶融金属のフラッシングや欠陥防止の困難さといった制約を受けています。 既存研究の現状: 先行研究では、HPDCにおける凝固および熱プロセスの数値モデリングと有限要素モデリングが、プロセス効率の向上と冷却時間の短縮に大きく貢献することが示されています。シミュレーション研究では、正確な熱解析と欠陥低減に重要な様々なプロセスパラメータが分析されてきました。しかし、論文中で指摘されているように、「シミュレーション手法を用いた研究は数多く存在するものの、HPDCプロセスにおけるチルベントの設計と開発、およびエアベント問題にはほとんど注意が払われていません。」 研究の必要性: 本研究は、HPDCにおけるチルベントの設計と最適化に関する既存の研究文献におけるギャップを特定しています。従来の鋼製チルベントの限界、特にその低い熱伝導率が、代替材料の探求の必要性を促しています。本研究では、エアベント問題を解決し、HPDCプロセスの全体的な効率を向上させるための、より優れたチルベント設計の必要性を強調し、特にポーラス欠陥やバリ欠陥をターゲットとしています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAXを用いた新しいチルベント構成の性能を調査すること」です。これには、ベリリウム銅合金であるMoldMAXを用いた高性能チルベントを設計・開発し、HPDCにおける従来の工具鋼(H13)チルベントとの性能比較を行うことが含まれます。 主要研究課題: 主要な研究課題は、工具鋼(H13)チルベントと比較して、ベリリウム銅合金(MoldMAX)チルベントの性能を評価することです。この評価は、有限要素解析を用いた数値シミュレーションによって行われ、実験的試験によって検証されます。性能指標には、冷却時間、冷却速度、および金型内の温度分布が含まれます。 5. 研究方法 研究デザイン: 本研究では、チルベント内の熱伝達をモデル化するために、有限要素解析(FEA)を用いた数値シミュレーションアプローチを採用しています。「有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。」モデルは、異なるチルベント材料の熱性能を比較するように設計されました。 データ収集方法: 実験的検証は、「商用800トンダイカストマシンで実施されたアルミニウム合金鋳造の実時間実験試験」を用いて実施されました。チルベント表面の温度分布は、「高速赤外線カメラFLIR PM850をHPDCマシンに設置」し、射出時間15.9秒で測定されました。 分析方法: シミュレーションによる温度結果と実験測定値を比較して、FEA熱伝達モデルを検証しました。その後、検証されたモデルを用いて、冷却時間、冷却速度、および温度分布を分析することにより、MoldMAX銅合金チルベントと工具鋼(H13)チルベントの性能を比較しました。 研究対象と範囲: 研究対象は、HPDCで使用されるチルベントです。調査対象材料は、従来の工具鋼(H13)とMoldMAXベリリウム銅合金です。実験的検証およびシミュレーションで使用された鋳造材料は、アルミニウム合金ADC12です。範囲は、凝固するアルミニウム合金から熱を除去する際のチルベントの熱性能に限定されています。 6. 主な研究成果: 主要な研究成果:

Read More

user 03/13/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , AZ91D , CAD , IGS , Magnesium alloys , Microstructure , 자동차 산업 この記事では、[エルゼビア]が発行するジャーナル「Journal of Materials Processing Technology」に掲載された論文「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査」を紹介します。 1. 概要: 2. 概要または序論 本研究論文は、ダイカストおよび砂型鋳造されたマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)の、異なる荷重条件下での乾燥および湿潤摺動条件における耐摩耗特性の調査結果を提示します。マグネシウム合金は、自動車用途において多くの代替材料として考えられていますが、異なる荷重および運転条件下でのマグネシウム合金の耐摩耗特性を調査した研究は非常に少ないです。本研究は、様々な荷重および潤滑条件下でのアルミニウム合金との関連におけるマグネシウム合金の耐摩耗特性の理解を深めるのに役立ちます。本研究では、ピンオンディスク試験装置を使用して摩耗試験を実施しました。試験材料として、2種類のマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)をディスク材料として使用しました。ピンは、ギアポンプに使用されるスパーギアから切り出した焼結鉄合金材料で作製しました。結果には、摩耗速度分析、摩耗トラック特性、および試験合金の微細構造研究が含まれます。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、自動車分野での利用が増加しています。その理由は、比強度が高いため、自動車の質量を低減し、パワーウェイトレシオを向上させ、それによって燃料消費量を削減できるからです。マグネシウム合金はアルミニウム合金よりも軽量であり、重量強度比も優れています。近年、環境への関心の高まりと原油価格の高騰により、マグネシウムとその合金は自動車産業にとって再び関心のある材料となっています。マグネシウムの低密度の特性を考慮すると、自動車の構造部品への広範な使用は、大幅な軽量化、ひいては燃料消費量の削減をもたらします。さらに、このような軽量化は、CO2排出量の削減に大きく貢献する可能性があります。平均的な新車は走行距離1kmあたり156gのCO2を排出すると推定されています。これは、マグネシウム技術の応用により、走行距離1kmあたり約70gに削減できる可能性があります。マグネシウムの密度はアルミニウムの約3分の2であり、機械的および物理的特性、加工性、リサイクル性に優れた繊維強化プラスチックの密度とわずかに高い程度です。マグネシウム合金の工業および構造用途における利点としては、軽量性、減衰能、寸法安定性、耐衝撃性および耐へこみ性、耐焼き付き性、良好な電気伝導性および熱伝導性などが挙げられます。 既存研究の状況: マグネシウム合金は魅力的な特性と利点を提供しますが、その耐摩耗特性はアルミニウム合金と比較して詳細には理解されていません。耐摩耗特性は、マグネシウム合金を重要な自動車用途に適用する場合に特に重要です。摩耗は、広義には、部品の表面材料が、隣接する部品との相対運動の結果として除去されることと定義できます。摩耗のメカニズムには、焼き付き、溶融、酸化、凝着、アブレシブ摩耗、剥離、疲労、フレッティング、腐食、エロージョンなど、いくつかの種類があります。摩耗は通常、適切な耐摩耗添加剤を含む潤滑剤を使用するか、材料や摩耗速度に影響を与える運転パラメータを変更することで低減できます。Mohammed JasimとDrwarakadasa [1]は、異なる摺動速度と軸受圧力下での乾燥摺動条件下で、3〜22wt.%のシリコンを含むAl-Si合金の摩耗を調査しました。彼らは、共晶合金はAl-Si系における他のすべての合金と比較して摩耗速度が低く、摩耗速度は軸受圧力とともに直線的に増加すると結論付けました。Pramila BaiとBiswas [2]も、4〜24wt.%のシリコンを含むAl-Si合金の乾燥摺動摩耗の特性評価に関する実験的調査を実施しました。しかし、彼らは矛盾する結果を発見し、シリコン含有量に関して系統的な傾向はないと報告しました。Torabianら[3]は、合金組成、摺動荷重、速度、および摩耗速度に対する距離の影響を分析するために、2〜20wt.%のSiを含むAl-Si合金の耐摩耗特性を調査しました。彼らは、摩耗速度が減少し、合金の耐荷重能がSi含有量の増加とともに増加すると結論付けました。AnandとKishor [4]は、Al-CO複合材料に対するコランダム粒子含有量の影響を調査し、そのような合金の摩耗速度は、特定の臨界量までコランダム含有量の増加とともに減少すると結論付けました。Zongyiら[5]は、不連続SiC強化Al合金に関する研究を発表し、複合材料は非強化母材合金と比較して優れた耐アブレシブ摩耗性を示すと報告しました。アルミニウム合金の摩耗に関する広範な研究が行われてきましたが、異なるマグネシウム合金の摩耗に関するそのような詳細な研究は行われていないようです。最近、Songら[6]は、一定の摺動および乾燥荷重条件下での2種類のマグネシウム合金、AS21およびAZ91 D、およびアルミニウム合金Al-CA 313の摩耗メカニズムと摩耗速度を調査し、合金の摩耗速度は主に合金の硬度に依存すると結論付けました。潤滑条件下でのそのようなマグネシウム合金の摩耗挙動に関する研究は見当たりませんでした。 研究の必要性: 本研究論文では、ダイカストおよび砂型鋳造されたマグネシウム合金とアルミニウム合金の、乾燥および湿潤摺動および異なる荷重条件下での耐摩耗特性に関する実験的調査と得られた結果について説明します。実験結果は、本研究で使用したすべての合金の摩耗速度を決定するために使用されました。適用された試験条件とパラメータの下でどの合金が最も摩耗するかを調べるために結論が導き出されます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、乾燥および湿潤摺動条件、異なる荷重条件下における、ダイカストおよび砂型鋳造マグネシウム合金とアルミニウム合金の耐摩耗特性を実験的に調査し、決定することです。本研究は、異なる条件下でのこれらの合金の摩耗速度を特定し、適用された試験パラメータの下でどの合金が最も摩耗を示すかを判断することを目的としています。 主な研究課題: 5. 研究方法 研究デザイン: 本研究では、材料の耐摩耗特性を評価するためにピンオンディスク試験装置を用いた実験的デザインを採用しました。材料は、名目上非アブレシブな条件下でピンディスクペアで試験されました。砂型鋳造AZ91 D、ダイカストAS 21マグネシウム合金、およびAl-CA 313アルミニウム合金から正方形ディスク試験片を作製しました。ピンは、焼結鉄合金(ポンプギア材料)から作製しました。 データ収集方法: 摩耗試験は、乾燥および湿潤の2つの摺動条件下で実施しました。湿潤摺動では、潤滑剤(Castrol Multitraxギアボックスオイル)をディスク表面に塗布しました。試験は、一定の摺動速度(0.259 m/s)、摺動距離(1.33 km)、および温度(室温22.2℃)を維持しながら、2つの異なる印加荷重(0.714 Nおよび2.55 N)下で実施しました。各合金のビッカース硬さを測定しました。ディスク試験片の重量測定は、摩耗試験の前後で電子天秤を使用して行い、その前後に超音波洗浄を行いました。摩耗トラックプロファイルをレーザースキャン型共焦点顕微鏡(LSCM)を使用して測定しました。摩耗面と摩耗粉を走査型電子顕微鏡(SEM)とエネルギー分散型分光器(EDS)を使用して観察しました。 分析方法: 摩耗速度(WR)は、次の2つの方法で計算しました。 摩耗面と摩耗粉の微細構造分析は、SEM像とEDS分析を用いて行い、摩耗メカニズムと材料除去を特性評価しました。 研究対象と範囲: 本研究では、以下の材料の耐摩耗特性に焦点を当てました。 研究範囲には、乾燥および湿潤摺動条件、および2段階の印加荷重(0.714 Nおよび2.55 N)が含まれます。 6.

Read More

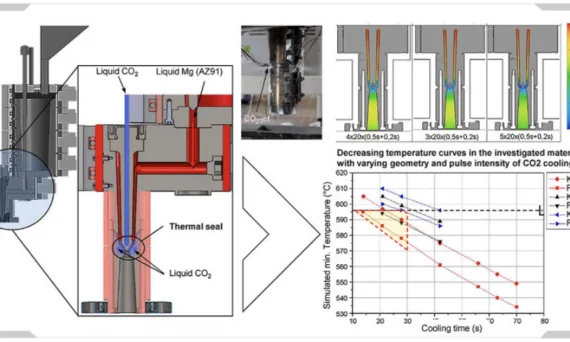

user 03/12/2025 Aluminium-J , Technical Data-J Applications , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 金型 , 금형 , 자동차 , 해석 この記事では、Elsevierによって出版された論文「Efficiency and agility of a liquid CO2 cooling system for molten metal systems」を紹介します。 1. 概要: 2. 概要または序論 本研究では、マグネシウムホットランナーチャンネルにサーマルシールを形成するために、キャピラリーチューブによって液体CO2を供給されるエキスパンションボアを使用する液体CO2冷却システムの効率と俊敏性に関する調査をテストリグで実施しました。温度測定を介して、さまざまな冷却パラメータセットの性能をテストし、さまざまなノズル形状に依存する冷却速度を特定しました。測定値を検証するために、テストは熱シミュレーション研究でモデル化されました。液体CO2冷却の適用可能性は、エンジニアリング目的で実証されました。適切なプロセス時間は、アニュラーギャップとして直径16mmを使用しながら達成でき、これは最大4.8°C/秒の冷却速度をもたらします。テストはシミュレーションモデルによって検証されました。シミュレーションは、テストリグの内部プロセスを示しており、冷却プロセスの温度曲線比較は良好な相関関係を示しています。 3. 研究背景: 研究トピックの背景: マグネシウムのような金属軽量材料を使用した軽量設計の利用が絶えず推進されています。マグネシウム合金は、コスト効率の高いプロセスで加工されれば、アルミニウムや鋼鉄のような構造材料を置き換える大きな可能性を提供します。自動車構造部品の製造では、コールドチャンバーダイカストが重要な技術であり、広く使用されています。しかし、従来のダイカストプロセスでは、大量の内部サイクル材料が生成され、エネルギー集約的な再溶解が必要になります。鋳造ランナーシステムを最小限に抑えることは、リサイクル材料とCO2排出量を削減するために重要です。プラスチック射出成形で既に確立されているホットランナー技術は、溶融金属を鋳造チャンバーからゲートまで液体の状態で導き、マグネシウムダイカスト部品の内部サイクル材料を潜在的に削減する方法を提供します。 既存研究の状況: ダイカストにおける従来の冷却技術は、熱伝達媒体として水または油を使用し、最大2500 W/m²KのCTEを達成します。脈動熱伝達媒体バリアントは、わずかに高いCTEを提供しますが、サーマルクロージャーシステムの要件に対しては依然として緩慢です。蒸発による二相熱伝達に基づく新しい技術(例えば、水蒸発を利用したニアコンタースプレー冷却)が有望です。CuやAl2O3のようなハイブリッドナノ粒子を含むナノ流体は、熱伝導率をさらに高めることができます。CO2は急速冷却に使用される冷媒として認識されており、ジュール=トムソン効果を利用して集中的な冷却を達成します。しかし、マグネシウムホットランナーシステムでサーマルシールを形成するための液体溶融マグネシウム合金への応用は、まだ探求されていない新しい分野です。 研究の必要性: 液体マグネシウムの反応性により、水性冷媒は不適切です。CO2冷却とジュール=トムソン効果は知られていますが、マグネシウムホットランナーシステムでサーマルシールを形成するための応用は未開拓です。特に内部サイクル材料を削減し、マグネシウム合金のダイカストプロセスを改善する上で、液体CO2冷却の効率と俊敏性を調査する必要があります。本研究は、マグネシウムホットランナーアプリケーション向けの液体CO2冷却システムをテストおよび検証することにより、このギャップに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、ダイカスト用のマグネシウムホットランナーシステムにおいて、サーマルシールを形成するための液体CO2冷却システムの効率と俊敏性を評価することです。本研究は、さまざまな冷却パラメータとノズル形状でのシステム性能をテストし、産業鋳造アプリケーションのエンジニアリング目的への適用可能性を検証することに焦点を当てています。 主要な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、マグネシウムホットランナーシステムをシミュレーションするように設計されたテストリグを使用する実験的アプローチを採用しています。テストリグは重力駆動式であり、ホットランナー部品の実際の形状に基づいています。温度測定は、さまざまな条件下でのCO2冷却システムの性能を評価するために行われます。実験結果を検証し、テストリグの内部プロセスを分析するために、シミュレーションモデルが開発されています。 データ収集方法: 温度測定は、データロガーと、ノズルのアニュラーギャップおよびピンチップ内の特徴的な位置に配置されたNiCr-Ni熱電対を使用して継続的に記録されます。パルス数、パルス持続時間、パルス間隔などの冷却パラメータの変動を、さまざまなノズル形状(内径8mm、12mm、16mmのコーン)についてテストします。溶融金属温度は640°Cに制御し、AZ91Dマグネシウム合金を使用します。 分析方法: 収集された温度データを分析して、さまざまな冷却パラメータとノズル形状で達成された冷却速度と最低温度を決定します。実験データを熱シミュレーションモデルの結果と比較して、モデルの精度を検証し、シミュレーションされた温度曲線と測定された温度曲線間の相関関係を評価します。また、冷却パラメータ、ノズル形状、冷却速度、サーマルシール形成の関係についても調査します。 研究対象と範囲: 本研究は、AZ91Dマグネシウム合金を使用したマグネシウムホットランナーシステムをシミュレーションするテストリグに焦点を当てています。範囲には、サーマルシール形成と冷却効率に対するさまざまなCO2冷却パラメータとノズル形状の影響の調査が含まれます。本研究は、この特定のテストリグ設定および材料で実施された実験テストとシミュレーションに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 本研究では、マグネシウムホットランナーシステムでサーマルシールを作成するための液体CO2冷却システムの効率と俊敏性を実証することに成功しました。直径16mmのノズルが最高の性能を示し、最大4.8°C/秒の冷却速度と適切なプロセス時間を達成しました。シミュレーションモデルは実験結果を検証し、良好な相関関係を示し、局所的なサーマルクロージャーを必要とするホットランナーアプリケーションに対する直径16mmのノズルの適合性を確認しました。また、本研究では、冷却効率とサーマルシール形成に対するノズル形状と冷却パラメータの影響を強調しました。 研究の学術的意義: 本研究は、ダイカスト、特にマグネシウム合金およびホットランナーシステムにおける液体CO2冷却の基本的な理解に貢献します。CO2冷却プロセスを分析および最適化するための貴重な実験データと検証済みのシミュレーションモデルを提供します。本研究は、ダイカストにおける熱管理の知識を進歩させ、冷却パラメータ、ノズル形状、冷却性能の関係に関する洞察を提供します。 実用的な意味合い:

Read More

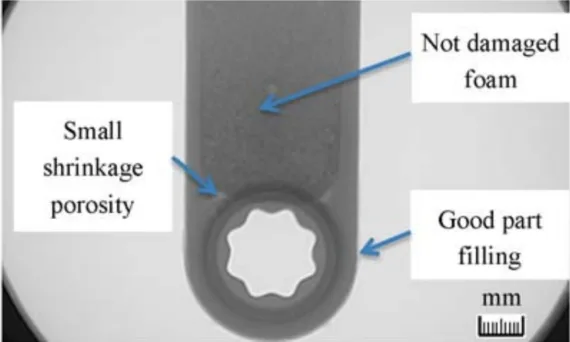

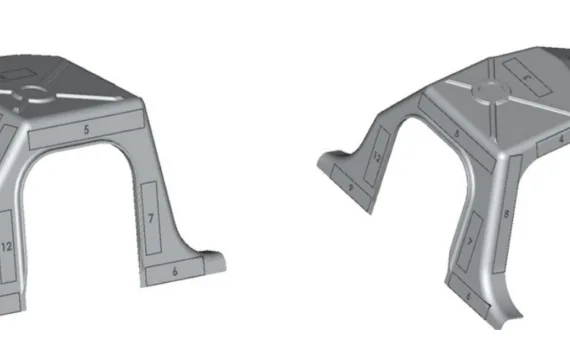

user 03/11/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Casting Technique , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Salt Core , 금형 本論文概要は、[‘MDPI’]発行の[‘高圧ダイカストで製造されたアルミニウムフォームとマグネシウム複合鋳造’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究は、軽量複合部品の製造における高圧ダイカスト(HPDC)技術を調査しています。本研究の目的は、マグネシウム鋳造部品にコアとして使用される様々なアルミニウムフォームとHPDC射出パラメータが、特性と重量に及ぼす影響を評価することです。本論文では、部品特性と軽量化のバランスを達成することに焦点を当て、HPDCマグネシウム部品の軽量化のためにアルミニウムフォームを使用することの妥当性を探求しています。研究では、最終的な鋳造製品の品質に対する様々なアルミニウムフォームと射出パラメータの影響を評価するために、アルミニウムフォームの種類と密度、金属温度、プランジャ速度、および増圧を適切な値の範囲内で変化させました。本研究では、アルミニウムフォームコアを使用して健全な複合鋳造品を製造することに成功し、特に自転車部品のデモンストレーション部品など、軽量化が求められる用途において、マグネシウム-アルミニウムフォーム複合材の製造におけるHPDCの可能性を実証しました。 3. 研究背景: 研究テーマの背景: 本研究の主な推進力は、燃料消費量と二酸化炭素排出量を削減するための車両設計、特に輸送産業における軽量化の需要の高まりです。鋼鉄や鉄などの重い材料を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが主要な傾向です。自転車産業の場合、この傾向は、高性能自転車に炭素繊維を使用し、鋼鉄、アルミニウム、チタンを使用しない明確な傾向に現れています。HPDCによって製造されたマグネシウム部品は、すでに自動車および自転車分野で利用されており、業界は、マグネシウム軽量構造によって提供される軽量性と機械的特性のバランスが有利となる新たな用途を模索し続けています。HPDCは、年間5,000〜10,000個以上の大量生産に経済的に実現可能な高生産性プロセスとして強調されています [2]。 既存研究の現状: 既存の研究では、HPDCは鋳造品質に影響を与える多数のパラメータによって影響を受ける複雑なプロセスであることを認識しています [6]。主なパラメータには、射出パラメータ、金型温度、合金の鋳造性、部品形状、冷却速度、および装置の種類が含まれます。内部気孔はHPDC部品の既知の欠点であり、他の鋳造方法と比較して熱処理と機械的特性を制限します。気孔を緩和し、HPDC部品の性能を向上させるための戦略が模索されており、これには新しいHPDCバリアントが含まれます。アルミニウム-マグネシウム複合材を使用することは、軽量化戦略の1つであり [13]、BWMアルミニウム-マグネシウムブロック [14] がその例です。しかし、マグネシウムとアルミニウムコア間の金属結合を達成することは、アルミニウムのアルミナ表面層のために困難です [15]。軽量化のための代替方法には、塩コアを使用して中空部品を作成すること [16-18] や、改善された特性を持つ新しいHPDC合金を開発すること [19] があります。アルミニウムフォームの使用は重要な進歩として認識されており [20]、「図1. アルミニウムフォームの製造に最も多く用いられるプロセスの一部」に示され、「表1. 様々なフォーム製造ルートの長所と短所」に要約されている様々な製造方法があります。 研究の必要性: HPDCを介してアルミニウムフォームコアを使用して複合鋳造品を得る際の主な課題は、高速および特定の圧力によるコアの変形または崩壊を防ぎながら、鋳造欠陥を回避することです。本論文では、アルミニウムフォームコア複合鋳造に特化したHPDCパラメータを理解し、制御することにギャップがあることを特定しています。したがって、アルミニウムフォームコアを使用して高品質の複合部品を得るためにHPDCパラメータを分析および制御する研究が必要であり、この特定の用途におけるコアの完全性と鋳造の健全性の課題に対処する必要があります。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機械的特性と軽量化の妥協点を達成する複合鋳造品を製造するために、様々なアルミニウムフォームとHPDC射出パラメータの影響を評価することです。最終的な目標は、現在、鍛造アルミニウム、チタン、マグネシウム、または炭素繊維などの材料を使用して製造されている自転車用ロッドを製造するためのHPDCプロセスを開発することです。HPDC機能に合わせて再設計された自転車用ロッドは、「図2. (a) 3Dロッド設計; および (b) アルミニウムフォームコアの配置と例の詳細」に示されています。 主要な研究課題: 主要な研究課題は、以下の最適な組み合わせを決定することに焦点を当てています。 これらの調査は、軽量構造用途に適したアルミニウムフォームコアを使用して、健全なマグネシウム-アルミニウム複合鋳造品を生成するパラメータを特定することを目的としています。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で実施されています。 5. 研究方法論 研究デザイン: 本研究では、アルミニウムフォームの種類とHPDCプロセスパラメータの体系的な変化を伴う実験的デザインを採用しています。AM60B合金と3種類の異なるアルミニウムフォームコアを使用して鋳造品を製造しました。圧力効果がフォームの完全性に及ぼす影響を評価するために、ダイカスト、プラスチック射出、およびHPDCプロセスを使用した予備試験を実施しました。その後、マグネシウム-アルミニウムフォーム複合鋳造品を製造するために、950トンのHPDCマシンでHPDC試験を実施しました。 データ収集方法: データ収集方法は以下の通りです。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 本研究は、以下の事項に焦点を当てました。 6. 主な研究結果: 主要な研究結果: 本研究の主な知見は以下の通りです。

Read More

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Computer simulation , Die casting , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , 금형 , 자동차 산업 この論文の紹介は、[‘Magnesium Advances and Applications in North America Automotive Industry’]([‘Trans Tech Publications’]発行)に基づいて作成されました。 1. 概要: 2. 概要または序論 概要:マグネシウムは、自動車分野において、鋼、アルミニウム、ポリマー複合材に代わる魅力的な材料としてますます認識されています。これは主に、企業平均燃費(CAFÉ)基準を満たすための車両重量の削減ニーズと、車両性能要件を満たす能力によるものです。マグネシウムの応用は、材料のクリープ抵抗が重要な構造部品とパワートレイン部品の両方で大幅に拡大すると予測されています。 本論文では、ライトメタルキャスト、マグネシウムパワートレイン鋳造部品、構造用マグネシウム開発などの最近の自動車用マグネシウムの研究開発(R&D)プログラムの概要を示します。これらのプログラムは、米国自動車研究評議会(USCAR)と米国エネルギー省の支援を受けています。USCARは、ダイムラークライスラー、フォード・モーター・カンパニー、ゼネラルモーターズで構成される傘下の組織であり、協力的なプレコンペティティブ研究を通じて米国自動車産業の技術基盤を強化するために1992年に設立されました。 過去10年間でマグネシウム鋳造業界は成長しましたが、マグネシウムダイカストの材料費と製造プロセス費が自動車産業への大規模な導入を妨げてきました。その結果、フォード・モーター・カンパニーは、米国国立標準技術研究所の先端技術プログラムとの提携により、加熱ランナーを用いたコスト削減マグネシウムダイカスト(CORMAG)プログラムを開始しました。 本論文の後半では、CORMAGプログラムの目標、進捗状況、および影響について簡単に概説します。さらに、本論文では、2004年型フォードF-150ライトトラックのフロントエンドサポートアセンブリや2005年型フォードGTのインストルメントパネル構造など、具体的なマグネシウムの応用例を紹介します。 序論:マグネシウムは、多くの自動車部品において構造材料として使用されており、多くの自動車用途において許容可能なコストで自動車の重量を削減できることが証明されています[1,2]。マグネシウムの魅力が増しているのは、衝突エネルギー吸収要件を同時に満たし、部品重量を大幅に削減できる能力によるものであり、鋼、アルミニウム、ポリマー複合材の代替材料としての地位を確立しています。本論文では、マグネシウムの3つの主要な属性を強調しています。 a. 低密度: マグネシウム合金は密度が1.8 kg/Lであり、競合材料よりも大幅に軽量です。ポリマー複合材よりも20%軽量、アルミニウム合金よりも30%軽量、鋼および亜鉛合金よりも75%軽量です。 b. 優れた鋳造性: マグネシウムは優れた鋳造性を示し、薄肉(1.0〜1.5 mm)で最小限の抜き勾配(1〜2度、アルミニウムの約半分)の部品の製造を可能にします。マグネシウムの優れた流動性により、複雑な鋼製構造物の集合体を置き換える大型鋳物の製造が容易になります。例としては、2004年型フォードF-150のラジエーターサポート[2]、2005年型フォードGTのインストルメントパネル[3]、ステアリングホイールなどがあり、延性、エネルギー吸収性、耐衝撃性が重要です。たとえば、鋼製のクロスカービームインストルメントパネル(IP)は35個以上の部品で構成される場合がありますが、同等のダイカストマグネシウムIPはわずか5個の部品で済みます。 c. 優れた表面特性: ダイカストマグネシウムの表面「スキン」は、バルク材よりも優れた機械的特性を示します[4]。この特性により、より薄く、リブ付きで軽量なマグネシウムダイカストが可能になり、材料コストを削減しながら、単位面積あたりの高い強度を維持し、より重いアルミニウムおよびプラスチック部品と競争できるようになります。 これらの利点にもかかわらず、マグネシウムの自動車用途への広範な展開を妨げる大きな障壁が数多く存在します。21世紀の北米自動車産業では、軽量化の必要性は最も重要ですが、多くの場合、生産コストの管理の必要性に取って代わられます。マグネシウムダイカストのコスト競争力は依然として主要な障害であり、自動車産業が積極的に取り組んでいる複雑で動的な課題です。 本論文は2部構成です。第1部では、フォード・モーター・カンパニーが関与している2つの進行中のマグネシウムプログラムを紹介します。第2部では、フォード・モーター・カンパニーが開始し、近い将来に業界初の製造技術を実装することを目的としたマグネシウム研究プログラムに焦点を当てます。 3. 研究背景: 研究トピックの背景: 自動車産業は、企業平均燃費(CAFÉ)基準を満たし、燃費を向上させるために、車両重量を削減するという絶え間ないプレッシャーにさらされています。マグネシウム合金は、鋼、アルミニウム、ポリマー複合材と比較して大幅な軽量化の可能性を提供するため、自動車用途にとって魅力的です。しかし、マグネシウムダイカストの高コストが、その広範な採用に対する大きな障壁となっています。 既存研究の現状: 1993年の新世代自動車パートナーシップ(PNGV)[5]を含む以前の研究開発の取り組みは、車両の質量削減の重要性を強調してきました。マグネシウムの応用を促進するために、USCARとUSAMPの組織的リーダーシップの下、米国エネルギー省の支援を受けて、構造用マグネシウム開発(SCMD)やマグネシウムパワートレイン鋳造部品(MPCC)などの共同プログラム[6,7]が設立されました。これらのプログラムには、主要な自動車会社からのチームメンバーが参加しており、シャシー、内装、ボディ部品におけるマグネシウムの技術的および経済的実現可能性を評価することを目的としています。さらに、ヨーロッパの自動車メーカーであるBMWやVWも、マグネシウムパワートレイン部品に焦点を当てた研究および製造プログラムを開始しています[9]。 研究の必要性: マグネシウムの固有の利点にもかかわらず、代替材料と比較して製造コストが高いため、自動車産業におけるより広範な応用が制限されています。この障壁を克服するためには、マグネシウムダイカストプロセスのコスト削減に焦点を当てた研究が不可欠です。特に、大型で薄肉の構造部品のダイカストに関連する課題に対処することは、マグネシウムの競争力を高め、自動車製造へのより広範な導入を可能にするために不可欠です。 4. 研究目的と研究課題: 研究目的: 本論文で概説する研究の主な目的は、自動車用途向けの費用対効果の高いマグネシウムダイカスト技術を調査および開発することです。この包括的な目標は、USCARプログラム(SCMDおよびMPCC)とフォードが開始したCORMAGプログラムという2つの主要なプログラムの検討を通じて対処されます。この研究は、構造部品とパワートレイン部品の両方におけるマグネシウムの実現可能性を実証し、その製造に関連するコスト障壁を克服することを目的としています。 主な研究: 本論文で探求されている主な研究分野は次のとおりです。 研究仮説: 明示的に仮説として述べられていませんが、この研究は、以下の暗黙の前提の下で実施されています。 5. 研究方法 研究デザイン: この研究では、共同R&Dイニシアチブに焦点を当てたプログラムベースのアプローチを採用しています。これには、アプリケーション主導のプログラム(USCARのSCMDおよびMPCC)と、技術に焦点を当てたプログラム(フォードのCORMAG)の両方が含まれます。USCARプログラムは、特定の自動車部品カテゴリにおけるマグネシウムの実現可能性を評価するように設計されており、CORMAGプログラムは、特定の製造技術を開発および検証するように設計されています。 データ収集方法: 本論文では、主にプログラムの目的、アプローチ、および期待される成果の概要を示しています。マグネシウムの応用例(フォードF-150フロントエンドサポート、フォードGTインストルメントパネル)やプログラム活動(CORMAG鋳造試験)の具体例を引用しています。引用されているプログラム内のデータ収集方法には、材料試験、部品性能評価、コスト分析、およびプロセス最適化研究が含まれている可能性があります。CORMAGプログラムでは、ホットランナー技術を検証するために、特に鋳造試験とコンピュータモデリングを利用しています。

Read More

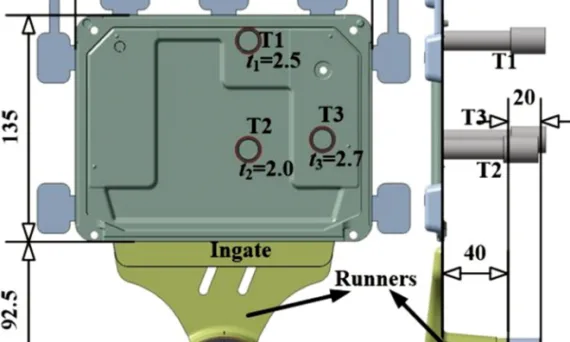

user 03/07/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Computer simulation , Die casting , High pressure casting , High pressure die casting , High pressure die casting (HPDC) , temperature field , 금형 この論文概要は、[‘CHINA FOUNDRY’]が発行した論文「[‘高圧ダイカストプロセスにおける界面熱伝達係数の決定とその応用’]」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、高圧ダイカスト(HPDC)における界面熱伝達の研究進捗をレビューします。界面熱伝達係数(IHTC)の決定、鋳造厚さの影響、プロセスパラメータ、および鋳造合金がIHTCに及ぼす影響に関する結果を要約し、考察します。熱境界条件モデルは、2つの相関関係、すなわち(a)IHTCと鋳造凝固率、(b)IHTCピーク値と初期金型表面温度に基づいて開発されました。次に、境界モデルをHPDCにおける温度場決定に適用し、優れた一致が確認されました。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、薄肉部品を製造するためのネットシェイププロセスです。ダイカストの優れた特性により、ダイカスト製品は自動車、航空宇宙、医療、電子機器、およびその他の産業でますます使用されています。金型充填、凝固、および金型内部の温度分布を予測する数値シミュレーション技術は、鋳造技術および鋳造製品開発において非常に重要になっています。しかし、シミュレーションの有効性は、材料特性の精度と、金属-金型境界およびシミュレーションソフトウェアの初期条件に依存します。金属-金型界面での熱伝達挙動を特徴づける界面熱伝達係数(IHTC)は、コンピュータシミュレーションにおける凝固プロセス中の最も重要なパラメータの1つと考えられています。IHTCの決定と応用は、現在研究者にとって重要な課題となっています。 既存研究の現状: IHTCを決定するための既存の方法は、(1)純粋解析的アプローチ、(2)経験的相関関係に基づく半解析的アプローチ、(3)数値的アプローチに分類されます。純粋解析的および半解析的アプローチは、IHTCが一定であると仮定していますが、これは重大な制限です。数値的アプローチ、特に逆熱伝導問題(IHCP)は、界面を横切る熱流束履歴をより完全に探求する方法を提供します。過去の研究では、1970年代からHPDCにおけるIHTCが調査されてきましたが、温度測定は依然として困難な課題であり、不適切な熱電対の設置は不確実性につながる可能性があります。 研究の必要性: HPDCにおいてIHTCを正確に決定することは、鋳造プロセスと製品開発を最適化するために不可欠な数値シミュレーションの精度を向上させるために非常に重要です。HPDCにおける過渡的な熱伝達の性質と直接測定の困難さから、IHTCの決定とプロセスモデリングへの応用に関する堅牢な方法に関するさらなる研究が必要です。 4. 研究目的と研究課題: 研究目的: 本論文は、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューし、清華大学グループの実験的知見に基づいた熱境界条件モデルを提示することを目的としています。 主要な研究内容: 研究仮説: 明示的に仮説として述べられていませんが、本研究は以下の前提に基づいています。 5. 研究方法 研究デザイン: 本論文は、既存の文献と著者の独自の研究を要約したレビュー論文です。清華大学グループが実施したダイカスト実験からの実験的知見を組み込み、熱境界条件モデルの開発と検証を裏付けています。 データ収集方法: 本論文では、著者および他の研究者による過去の研究からの実験データをレビューします。清華大学グループの実験では、特別に設計された「ステップ形状」、「フィンガー形状」、「カバープレート形状」の鋳造品(図1)を利用しました。温度測定は、ダイカスト界面から1、3、6mm離れた位置で、特殊な温度センサーユニット(TSU)を使用して行われました。 分析方法: 本論文では、IHTC決定のためのさまざまな解析的、半解析的、および数値的方法について考察します。清華大学グループは、逆解析法を用いて熱伝達係数を評価しました。相関分析および回帰分析法を使用して、IHTC、プロセスパラメータ、鋳造凝固率、および金型表面温度間の関係を確立しました。 研究対象と範囲: 本研究は、高圧ダイカスト(HPDC)における界面熱伝達に焦点を当てています。範囲は以下を含みます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図リスト: 7. 결론: 7. 結論: 主な調査結果の要約: 本論文では、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューしました。IHTC決定のための3つの主要なアプローチを要約し、HPDCにおける正確な温度測定の課題を強調しました。清華大学グループの研究進捗を提示し、IHTC、鋳造凝固率、および初期金型表面温度間の相関関係に基づく熱境界条件モデルを開発しました。モデルはシミュレーションを通じて検証され、実験データと優れた一致を示しました。 研究の学術的意義: 本レビューは、HPDCにおけるIHTC研究の包括的な概要を提供し、決定方法と影響要因に関する知識を統合します。開発された熱境界条件モデルは、HPDCシミュレーションにおける金属-金型界面での熱伝達をより正確に表現することに貢献し、鋳造プロセスモデリングの分野を前進させます。 実用的な意義: 検証された熱境界条件モデルは、HPDCプロセスシミュレーションに実際に適用して、温度場と凝固挙動の予測を改善できます。これは、金型設計、プロセスパラメータ、そして最終的には産業用HPDCアプリケーションにおける鋳造品質と効率を最適化するのに役立ちます。 研究の限界と今後の研究分野: 本論文は、主にアルミニウム合金と特定の鋳造形状に焦点を当てています。今後の研究では、以下が必要です。 8. 参考文献: 9. 著作権: この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。Copyright ©

Read More

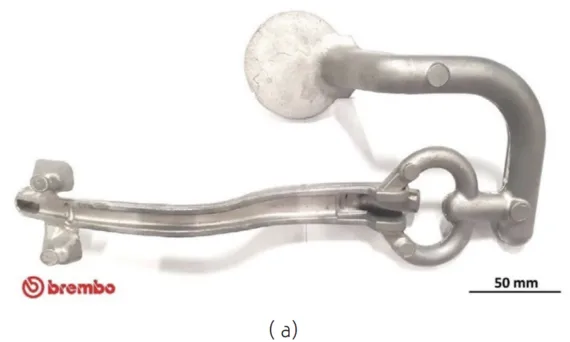

user 03/05/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 金型 , 자동차 , 자동차 산업 論文要約: この論文要約は、[‘Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy’]と題された論文に基づいており、[‘La Metallurgia Italiana’]誌に掲載された論文を基に作成されています。 1. 概要: 2. 概要または序論 欧州プロジェクトCRALにおいて、不燃性AZ91D-1.5CaO Eco-Magnesium® (Eco-Mg) 合金を使用することで、マグネシウム鋳造プロセスにおいて最も低いカーボンフットプリントを実現しました。非可燃性マグネシウムAZ91D合金にCa(CaOの形態)を添加したものは、SF6カバーガスを使用しない固定炉で非可燃性マグネシウム合金を溶解し、EU CRALプロジェクトで特別に開発された垂直短射出プランジャー式ダイカストマシンに大気中で注湯するという、特定の鋳造プロセスウィンドウを実験的に検討することで、製造に成功しました。AZ91-1.5CaO Eco-Mgシリーズ合金製のブレーキレバーは、鍛造アルミニウム合金製の現行部品に代わるMg鋳造部品の実際の例として、Brembo Spaの工場で製造に成功しました。実験パートで議論されているように、予備的なコンピュータ支援シミュレーションテストキャンペーンは、鋳造試験における不確実性を低減しました。ブレーキシステム用のMg-SF6フリー鋳造部品の実現を伴うCRAL EUプロジェクトは、Mg鋳造プロセスルートの地球温暖化係数(GWP)の大幅な削減を促進しました。Eco-Mgシリーズは、自動車分野に不燃性Mg合金を導入するための実現可能で手頃な価格の鋳造ソリューションであり、今日では、差し迫ったCO2排出規制により、費用対効果の高い軽量部品の研究に苦労しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金の開発は、前世紀に航空宇宙産業によって主導され、輸送産業の軽量化戦略に対するニーズを満たすために歴史的に行われてきました。アルミニウム合金と比較して、マグネシウムは鋳造性に優れており、金型製作に使用される鋼との化学的適合性が低いです。この特性により、プラスチックで実現されるものと同様に非常に複雑な形状の部品を実現することが可能になり、鋼製金型の寿命を延ばすことができます。これらの優れた特徴にもかかわらず、マグネシウムが大気中で処理される場合、高い可燃性のため、安全性の問題は依然として懸念事項です。いったん着火すると、マグネシウムは発熱反応によって維持される自己燃焼を起こし、酸化マグネシウムを形成して熱を放出します。その結果、燃焼炎は2,000°Kから4,000°Kの間の温度に急速に達します。この問題のため、マグネシウムは安全に制御される必要があります。 既存研究の現状: マグネシウム合金は、特殊な溶解設備と熟練した人員を必要とし、鋳造部品の製造コストを増加させます。溶融状態のMg合金を安全に制御するためには、金属溶湯と接触するO2の存在を排除する必要があります。つまり、Mg燃焼反応の主要なトリガー源を排除する必要があります。酸素の除去は、溶融Mgに対して不活性雰囲気を作り出すことによって可能です。Mg鋳造所では、a) 真空溶解設備、b) 不活性および保護雰囲気を備えた溶解設備など、様々な技術が使用されています。一般的に使用される不活性雰囲気は、混合SF6およびCO2、またはフレオンガスR-134aおよびSO2をベースとしたものです。SF6とフレオンガスR-134aは、地球温暖化係数(GWP)が非常に高い温室効果ガスです。対照的に、SO2ガスは、環境的観点から温室効果ガスであるSF6およびR-134aの有効な代替手段ですが、作業者に対する高い毒性のため、厳格な適用プロトコルが必要です。SO2ガスはSF6に対するグリーンなソリューションとなりえますが、鋼製の設備に対して非常に腐食性が高く、水と容易に反応してH2SO3を形成し、作業者の健康リスクを引き起こします。SO2と比較して、SF6は無毒、非腐食性ですが、温室効果への負の影響のため、2018年1月1日から欧州連合ではマグネシウムダイカスト合金のリサイクルにおけるSF6の使用が禁止されました[1]。 研究の必要性: 内燃機関自動車製造のための軽量材料の選択は、排出ガス削減に重要な役割を果たすことは、今日では周知の事実です。自動車メーカーにとって、軽量化は、環境および社会的影響に対する意識が高まっている環境意識の高い市場の要求に応えるための重要な戦略です。EUで新たに設定された新車およびバンの平均排出量に関する厳しい目標には、超過排出量に対する罰金とともに、ゼロおよび低排出車への移行を促進するメカニズムが含まれています。しかし、排気管からの車両排出量の削減は、拡大されたグリーンマニュファクチャリングの観点から見ると、効果的ではあるものの部分的な対策です。図1に示されているように、走行距離に対する線形関数排出量を指摘すると、重量のある鉄合金(1)で作られた部品のベースラインシナリオと、鋼製部品と同じ機能的特性を満たすことができる2つの異なる軽量ソリューションを検討することができます。「傾き」と初期の炭素フットプリント「貯蔵」に応じて、初期の合金製造および部品成形において直接的なCO2排出量が削減されたとしても(ソリューション(1)と(2)の傾きを参照)、損益分岐点は長距離走行後に到達する可能性があります。図1の(3)に示されている問題は、マグネシウム鉱石(ドロマイトなど)からシリコン(通常はフェロシリコンの形で供給)を使用して石炭燃焼レトルト[2]で行われる小規模なピジョン法から製造されたマグネシウム合金に典型的な問題です。さらに、高い反応性のために、マグネシウムは保護ガスを使用して製品成形のために鋳造する必要があります。過去には、好ましいカバーガスであるSF6が、CO2とSO2の混合物、HFC-134aに置き換えられました。最近、3M Companyによって登録されたNovec 612流体は、CO2と同等の非常に低いGWP 1を約束しています。いくつかの研究では、ピジョン法で製造された原材料と二次成形によって製造されたマグネシウム自動車部品は、汚染物質カバーガスを使用して鋳造しても、自動車の寿命[3]内でCO2を節約できないことが示されています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、マグネシウム鋳造部品の製品ライフサイクル全体にわたる総GHG排出量削減の課題に取り組むことです。本研究では、CRAL EUプロジェクト内のブレーキシステム部品を具体的に対象として、マグネシウム部品のダイカストプロセス中の保護ガスの除去に焦点を当てています。最終的な目標は、Eco-Mgシリーズを自動車分野における非可燃性マグネシウム合金のための実行可能で費用対効果の高い鋳造ソリューションとして検証し、CO2排出規制の強化の中で費用対効果の高い軽量部品を追求する業界の推進力と一致させることです。 主要な研究課題: 主要な研究目標は以下のとおりです。 研究仮説: 明示的に仮説として述べられてはいませんが、本研究は以下の前提に基づいています。 5.

Read More

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Mechanical Property , Microstructure , Review , 자동차 산업 この論文は、[‘Springer-Verlag London Limited’] によって発行された [‘Magnesium and its alloys applications in automotive industry’] に基づいて序文が作成されました。 1. 概要: 2. 概要または序論 本研究の目的は、自動車産業におけるマグネシウムの応用をレビューおよび評価することであり、これは燃料経済性と環境保全に大きく貢献する可能性があります。本研究では、自動車産業におけるMg合金の現在の利点、限界、技術的障壁、および将来の見通しを示します。自動車用途におけるマグネシウムの使用は、環境保全への影響についても評価されます。Mgのコーティングと合金化における最近の進展は、高温および腐食性環境におけるマグネシウム合金のクリープ特性と耐食性を向上させました。研究の結果は、妥当な価格とMgとその合金の特性の向上により、マグネシウムの大規模な使用につながると結論付けています。代替材料の使用と比較して、Mg合金を使用すると、22%から70%の軽量化が実現します。最後に、Mg合金の成形プロセスに関する知識が増加するにつれて、自動車部品におけるマグネシウムの使用が増加しています。 3. 研究背景: 研究トピックの背景: 世界のトレンドは、自動車産業に、より軽量で、より環境に優しく、より安全で、より安価な自動車の製造を強いています [4]。主要な自動車メーカーは、自動車の重量を削減し、より安全でクリーンな車両に対する法規制および消費者の要求により、排気ガス量を制限することに注力しています [7]。CO2排出量は燃料消費量に正比例するため、自動車の重量は設計効率評価の最も重要な基準となっています [11]。軽量化はエネルギーを節約するだけでなく、温室効果ガスの排出も削減します。 既存研究の現状: 自動車製造会社は、Mgとその合金に関する研究開発に多大な投資を行ってきました。フォルクスワーゲンは、自動車産業でマグネシウムを初めて応用した企業であり、ビートルモデルでマグネシウムを22kg使用しました [7]。ポルシェのマグネシウムエンジンに関する初期の研究は1928年に遡ります [8]。過去には、一部の自動車部品の優先材料としてアルミニウムと一部のプラスチックが使用されてきました。しかし、近年、自動車分野におけるマグネシウムの応用が増加しています [9]。現在の研究開発の取り組みは、軽量化、省エネルギー、および環境負荷の低減に重点が置かれています [10]。 研究の必要性: 環境保全は、Mgとその合金に注目が集まる主な理由の1つです。輸送産業、特に輸送車両によって生成されるCO2排出量に対する環境保全の依存度は高いです [16]。軽量化は、燃料消費量とCO2排出量を大幅に削減するための最も費用対効果の高い選択肢です [9, 16]。ヨーロッパと北米の自動車メーカーは、燃料消費量を25%削減し、それによって2010年までに30%のCO2排出量削減を達成することを計画しています [9, 16, 17]。近年、マグネシウムの消費量は大幅に増加していますが、その大部分は依然としてアルミニウムの合金化に使用されており、マグネシウム部品に直接使用されているのは約34%に過ぎません [4, 19]。高コストは、自動車産業におけるマグネシウムの使用を大幅に増やすための大きな障壁であり、完成品のコストは競争力のあるものでなければなりません。 4. 研究目的と研究課題: 研究目的: 本研究は、燃料経済性と環境保全に大きく貢献できる自動車産業におけるマグネシウムとその合金の科学、技術、および応用を、最近の進展を踏まえてレビューすることを目的としています。また、Mg合金の自動車産業における利用に関する現在の利点、限界、技術的障壁、および将来の見通しを調査することも目的としています。 主な研究内容: 本研究で探求された主な研究分野は次のとおりです。 研究仮説: この論文では、研究仮説は明示的に述べられていません。しかし、暗黙のうちに、この研究は次の前提の下で運営されています。 5. 研究方法 研究デザイン: 本研究では、レビューベースの研究デザインを採用しています。既存の文献と研究結果を統合して、自動車産業におけるマグネシウムの応用に関する包括的な概要を提供します。 データ収集方法: データ収集方法は、マグネシウム合金および自動車工学におけるその応用に関連する公開された記事、レポート、および業界データに関する文献レビューに基づいています。

Read More

user 02/28/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , AZ91D , CAD , Die casting , Efficiency , High pressure die casting , Magnesium alloys , Microstructure , 금형 , 알루미늄 다이캐스팅 , 자동차 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: [1] Brown, Z., Szymanowski, B., Musser, M., Saha, D. and Seaver, S. “Manufacturing of Thin Wall Structural Automotive Components Through High Vacuum Die Casting Technology”, Casting Congress, St Louis, 2007.[2] Brown, Z., Musser, M., Luo, A.A, Sadayappan, K., Zindel,

Read More