By userAluminium-J, Technical Data-JA380, Alloying elements, aluminum alloy, aluminum alloys, AZ91D, CAD, Die casting, Magnesium alloys, Review, 금형, 자동차 산업

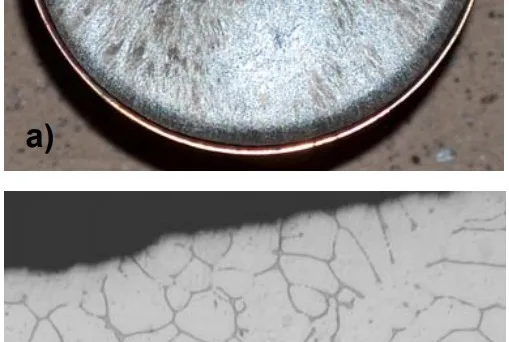

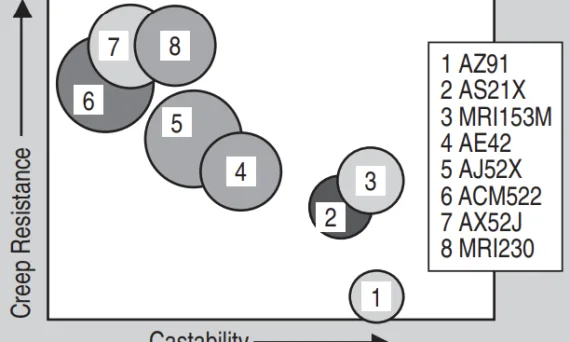

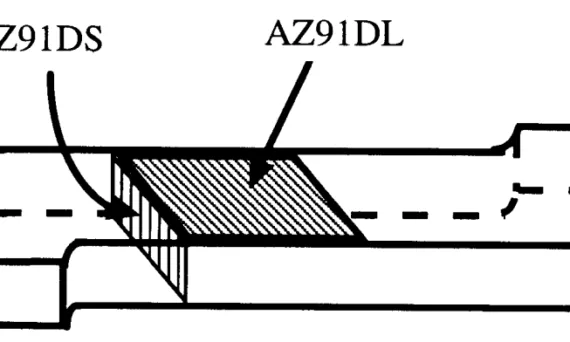

本紹介資料は、「JOM: the journal of the Minerals, Metals & Materials Society」に掲載された論文「Newly Developed Magnesium Alloys for Powertrain Applications」に基づいています。 1. 概要: 2. 抄録: 近年、高温用途向けに、ダイカスト性(die castability)、耐クリープ性(creep resistance)、機械的特性、耐食性(corrosion performance)、および経済性(affordability)の最適な組み合わせを得るために、いくつかの新しいマグネシウム合金が開発されてきました。残念ながら、適切な特性の組み合わせを達成することは困難であり、実際、新しい合金のほとんどは、要求される性能とコストを部分的にしか満たすことができません。ほとんどの重力鋳造(gravity-casting)用途に使用されるZE41合金は、良好な鋳造性(castability)と組み合わされた中程度の強度と耐クリープ性を有しています。この合金は耐食性が低いにもかかわらず、特定の用途では依然として好まれています。 3. 緒言: 最も軽量な構造材料として、マグネシウム合金は、車両の軽量化、ひいては良好な燃費が不可欠な自動車産業に非常に適しています。車両部品用の新しい合金の選択は、技術的要件と目標コストに基づいて行われるべきです。実際には、この選択プロセスは複雑であり、組み合わされた要求特性と最終的な目標コストの一部である特定の特性に与えられる相対的な重みに大きく依存します。アルミニウム合金のような代替材料システムが同じ用途で考慮される場合、この作業はさらに複雑になります。 4. 研究の概要: 研究テーマの背景: マグネシウム合金は、その低密度のために自動車用途で魅力的です。しかし、パワートレイン部品(例:ギアボックスハウジング、オイルパン、クランクケース)は高温で動作するため、AZ91D、AM60B、AM50Aなどの標準合金と比較して、向上した耐クリープ性とボルト締結力保持(bolt load retention)特性を持つ合金が必要です。合金の不十分なクリープ強度は、ボルト締結部の締結力低下を招き、ベアリングとハウジングの接触不良、オイル漏れ、騒音および振動の増加を引き起こす可能性があります。既存の商用マグネシウム合金は、これらの要求の厳しい用途に必要な特性の組み合わせを欠いていることがよくあります。 従来の研究状況: 一般的なダイカスト合金(AZおよびAMシリーズ)は130°Cを超える温度には適していません。AS21、AS41、AE42などの初期の耐クリープ合金は、低い鋳造性、耐食性、コスト増加、または低強度などの制限がありました。ZE41のような重力鋳造合金は中程度の特性を提供しますが、耐食性が低く、WE43やWE54のような高性能合金は非常に高価です。最近の開発には、AS21X(Hydro Magnesium社、AS21ベース+RE添加)、AJ52X(Noranda社、AM50+Sr)、ACM522(Honda社、AM50+Ce基ミッシュメタル+Ca)、AXJ合金(General Motors社、AM50+Ca+Sr)、およびMEZ(Magnesium Electron社、RE+Zn+Mn+Zr/Ca)が含まれます。これらの合金はいくつかの点で改善を示しましたが、コスト、鋳造性、延性、衝撃強度、高温割れ感受性、または溶湯処理に関する課題に依然として直面していました。 研究の目的: 既存合金の限界に対処するため、Dead Sea Magnesium Ltd. (DSM)とVolkswagen AG (VW)は、学術パートナーと共に、高温で作動するパワートレイン部品に適した、耐クリープ性があり費用対効果の高いダイカストおよび重力鋳造マグネシウム合金を開発するための包括的なプログラムを開始しました。 中核研究: 本研究は、新しいマグネシウム合金の開発と特性評価に焦点を当てました。この研究から4つの合金が生まれました: この研究では、これらの新しい合金の機械的特性(引張、圧縮、疲労、衝撃)、耐クリープ性、耐食性能、および鋳造性を評価し、既存の商用マグネシウム合金(AZ91D、AE42、AS21、ZE41-T5、WE43-T6)およびアルミニウム合金(A380)と比較しました。合金元素(Al、Ca、Sr、REミッシュメタル)が特性とコストに及ぼす影響も分析されました。 5. 研究方法論 データ収集および分析方法: 研究テーマと範囲: 研究範囲は、高温パワートレイン用途向けに特別に設計された新しいマグネシウム合金の開発、特性評価、および比較評価を網羅しました。テーマは以下の通りです: 6.

Read More

By userAluminium-J, automotive-J, Technical Data-JAluminium die coating, aluminum alloy, aluminum alloys, AZ91D, CAD, Casting Technique, Die casting, High pressure casting, High pressure die casting, High pressure die casting (HPDC), Microstructure, 금형, 자동차 산업

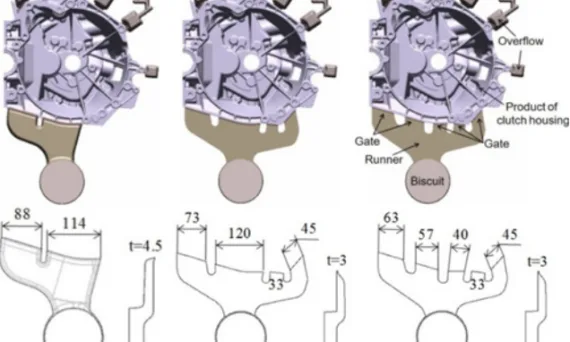

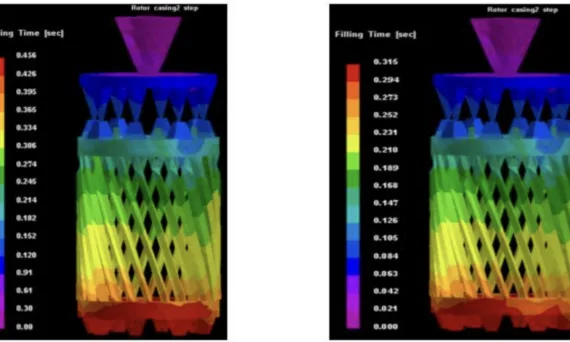

本紹介資料は、「International Journal of Precision Engineering and Manufacturing」に掲載された論文「Mould Design for Clutch Housing Parts using a Casting Simulation of High Pressure Die Casting」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストを適用した自動車用クラッチハウジング部品を製造するために、以下の3つのゲートシステム設計が考慮されました。これらのゲートシステム設計を実際の実験で採用するにはコストと時間がかかりすぎるため、代わりに鋳造シミュレーションプログラムが使用されました。金型を充填する要素としての流動挙動が解析されました。溶湯が金型に完全に充填された後の空気圧とエアポケットに基づいて、最終的なゲートシステム設計が選択されました。5つのゲートを持つ3番目のゲートシステム設計は、他の設計よりも欠陥が少なく、均一であると予想されました。冷却チャネルとチルベントが設計されました。実際の鋳造試験では、合計5つの製品が製造されました。すべて健全であり、充填不足箇所や表面欠陥はありませんでした。実際の試験では、解析に基づいて引け巣の発生が予想されましたが、実際に引け巣が発生した製造品のそれらとは正確には一致しませんでしたが、類似していました。硬さは場所に関わらず約84 HVでした。 3. 緒言: 高圧ダイカストは、高速・高圧を用いる鋳造プロセスです。非鉄金属を金型に急速に充填し、その後凝固させ、鋳物を金型から取り出します。この方法は、複雑で精密な形状を持ち、均一な品質を持つ製品の大量生産に適しています。さらに、薄板タイプの製品を製造することも可能です。適用分野は拡大し続けています。高圧ダイカストはアルミニウム合金にしばしば適用され、最近では、自動車メーカーがマグネシウム合金を用いた高圧および高真空ダイカストの適用による大量生産の研究を行っています。高圧ダイカストで発生しうる欠陥には、空気や他の物質の巻き込みなどの流動欠陥、充填プロセス中の微小気孔(ブローホールやピンホール)、凝固プロセス中の引け巣などがあります。過去の金型設計では、金型設計者や現場技術者の試行錯誤法に多くの困難がありましたが、最近の高圧鋳造金型設計では、初期開発段階から充填および凝固プロセスに対してComputer Aided Engineering (CAE)を採用しており、製品品質の予測と評価に基づいて最適な金型設計計画を確立することが可能になっています。さらに、多くの設計者が現場経験に基づいてCAEと組み合わせた金型設計手法を採用するにつれて、不良率はコスト削減と開発期間短縮とともに減少しています。この分野で発表された論文のほとんどは、鋳造シミュレーションや鋳造技術、および大量生産の方法で製造コストを削減するための改善方法に焦点を当てています。対照的に、製品の品質を決定する金型設計に関する研究はほとんどありません。本研究では、鋳造ソフトウェアであるMAGMAを用いて、自動車エンジンの動力を制御または伝達するクラッチハウジング製品の鋳造シミュレーションを含みます。まず第一に、充填および凝固プロセスにおける潜在的な鋳造欠陥を予測または防止することにより、製品を大量生産するための最適なゲートシステム設計と鋳造条件が求められました。データベースに基づいて、鋳造コストを最小化する方法が次に求められました。最適なゲートシステム設計が金型設計に適用され、金型製作後、鋳造プロセスにおける欠陥を最小限に抑えた可能な限り最高の品質の製品が製造されました。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、複雑で精密、かつ均一な品質の部品、特に自動車産業向けのアルミニウムやマグネシウムなどの非鉄合金製の薄肉部品の大量生産に広く用いられる製造プロセスです。しかし、HPDCプロセスは、流動欠陥(空気巻き込み)、微小気孔(ブローホール、ピンホール)、引け巣などの欠陥が発生しやすい傾向があります。 従来の研究状況: 従来、金型設計は設計者や技術者の試行錯誤の経験に大きく依存していました。近年では、初期設計段階から充填および凝固プロセスをシミュレーションするために、Computer Aided Engineering(CAE)ツールがますます採用されています。これにより、金型設計の予測、評価、最適化が可能となり、欠陥、コスト、開発期間の削減につながっています。多くの研究がシミュレーション技術やコスト削減に焦点を当てていますが、金型設計が製品品質にどのように影響するかに特化した研究は比較的少ないです。 研究の目的: 本研究は、鋳造シミュレーションソフトウェア(MAGMAsoft)を利用して、HPDCによりALDC 12アルミニウム合金で製造される自動車用クラッチハウジング部品のための最適な金型を設計することを目的としました。具体的な目標は、最良のゲートシステム設計と鋳造条件を決定し、充填および凝固中の潜在的な鋳造欠陥を予測・防止し、シミュレーションデータに基づいて製造コストを最小化し、最終的に最適化された金型設計を通じて欠陥を最小限に抑えた高品質な部品を生産することでした。 研究の核心: 研究の核心は、Pro/ENGINEERとMAGMAsoftを使用してクラッチハウジング部品用の3つの異なるゲートシステム(Case I、II、III)を設計し、シミュレーションすることでした。Case Iは垂直ゲートを特徴とし、Case IIはサイドゲートを含む4つのゲートを使用し、Case IIIは流れを制御するためにCase IIを5つのゲートに変更したものです。冷却チャネルは計算された熱負荷(式1~8)に基づいて設計され、スポット冷却とライン冷却を組み合わせています。ガス排出を容易にするために、波形のチルベント(STD 61材)が設計されました。MAGMAsoftを使用して鋳造シミュレーションが実施され、定義されたHPDC条件下(ALDC 12合金、STD 61金型、特定の温度、速度、1600トンマシン)で各ゲート設計の充填挙動、温度分布、空気接触、空気圧、凝固パターンが解析されました。最も均一な充填と最も少ない欠陥を予測したシミュレーション結果に基づき、Case IIIが選択されました。最後に、Case

Read More

この紹介記事は、IJERTに掲載された「Thermal Factor of Aluminium High pressure Die Casting Container (Mould) to achieve Six Sigma Quality of Castings(アルミニウム高圧ダイカストコンテナ(金型)の熱的要因がシックスシグマ鋳造品質に及ぼす影響)」という論文の研究内容を紹介するものです。 1. 概要: 2. 概要(Abstract) 本論文は、アルミニウム高圧ダイカストコンテナ(金型)の温度要因を分析したものです。また、金型の予熱温度係数の表現式を開発し、溶融アルミニウム温度を維持することで、金型の予熱度合いに応じてシックスシグマ品質の製品が得られることを説明しています。モニタリングされた温度要因は、ダイカストプロセスにおいて非常に重要であり、生産効率と鋳造品質に良い影響を与えます。ダイカストでは、溶融金属が高温で、著しく低温の金型キャビティに圧入されます。その後、金型は金型材料の個々の表面層の熱ひずみにさらされます。金属金型内での鋳物の冷却速度が速くなることで、鋳物内の温度勾配が大きくなります。鋳物と金属金型の間での集中的な熱交換は流動性を損ない、不完全な補充やコールドジョイントの発生リスクを高めます。有限要素解析技術を用いたProCastシミュレーションソフトウェアを用いて解析と最適化を行いました。 3. 研究背景: 研究テーマの背景: ダイカストは、金属部品、特にアルミニウム合金の大量生産プロセスです。アルミニウム合金は、複雑な形状に対して軽量で高い寸法安定性を提供します。しかし、鋳造欠陥は一般的であり、プロセスは本質的に不確実です。 先行研究の状況: 研究の必要性: 既存の研究にもかかわらず、ダイカストにおける多くの要因と問題は未解明のままです。本研究では、特に鋳造品質に対する熱的要因の影響を取り上げています。不良を減らし、シックスシグマ品質を達成する必要があります。 4. 研究目的と研究課題: 研究目的: ダイカストプロセスにおける熱的要因が鋳造品の品質に及ぼす影響を調査し、ProCastシミュレーションを用いてプロセスを最適化すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 熱収支式は、熱パラメータを改善し、充填プロセスに関連する欠陥を予測することで、シックスシグマ製品を達成するのに役立ちます。 8. 参考文献: 9. 著作権:

By userAluminium-J, Technical Data-Jaluminum alloy, Aluminum Die casting, AZ91D, CAD, Casting Technique, Die casting, Die Casting Congress, Heat Sink, High pressure die casting, Microstructure, Permanent mold casting, Sand casting, 금형

本紹介資料は、[MDPI] が発行した [“Manufacturing of Aluminum Alloy Parts from Recycled Feedstock by PIG Die-Casting and Hot Stamping”] 論文の研究内容です。 1. 概要: 2. 要約 PIG (Pin-Injection-Gate) ダイカストとホットスタンピングは、リサイクル原料から小型および薄肉のアルミニウム合金部品を製造するために開発されました。 純アルミニウムおよびアルミニウム合金顆粒が、リサイクル材料の供給原料モデルとして利用されました。 製品の3D-CAD (Computer Aided Design) から推定された重量で測定された顆粒の質量は、射出前にPIGノズルに投入されました。 PIGノズルユニット内で誘導加熱によって急速に溶融した後、アルミニウム溶湯はPIGノズルを通ってダイキャビティに射出されました。 従来のダイカストシステムとは異なり、溶融アルミニウムストックを保管するための炉やるつぼは必要ありませんでした。 大型のローディングマシンを備えたクランプ機構も必要ないため、鋳造時のエネルギー消費を大幅に削減できました。 これらのプロセスでは、廃棄物が大幅に削減されました。 製品対廃棄物の比率、つまり材料効率はほぼ100%でした。 窒素過飽和とTiAlNコーティングは、アルミニウム溶湯からの激しい付着からPIGノズルとスタンピングダイ表面を保護するために使用されました。 純アルミニウム歯車と薄肉の携帯電話ケースがこのプロセスで製造されました。 X線トモグラフィーにより、両製品とも内部に空洞、気孔、収縮がないことが確認されました。 ホットスタンピングユニットを使用して、微細柱状の純アルミニウムヒートシンクを製造し、微細柱の高さと幅のアスペクト比に対する保持温度の影響を調査しました。 3. 研究背景: 研究テーマの背景: カーボンニュートラルな持続可能な社会において、環境に配慮した製造の必要性が高まっています[1]。 固体リサイクルは、再溶解せずに使用済みアルミニウム合金を再処理する方法を提供します[2]。 先行研究の現状: 以前の研究には、アルミニウム合金スクラップの温間および熱間押出などの固体リサイクル方法が含まれます[3]。 従来のダイカスト[4]は、ネットシェイプ成形に効果的ですが、エネルギーを大量に消費します。 既存のPIGダイカストシステムは、特に小型および薄肉部品について、従来のダイカストのいくつかの制限に対処しています[5-7]。 研究の必要性: 従来のダイカストでは、大型の炉とかなりの型締め力が必要となり、エネルギー消費量と材料の無駄が多くなります。 特にアルミニウムのリサイクルには、より効率的なプロセスが必要です。 4. 研究目的と研究課題: 研究目的: リサイクル原料からアルミニウム合金部品を効率的に生産するために、ホットスタンピングと統合された高度なPIGダイカストシステムを開発すること。

Read More

この紹介論文は、Pergamonが発行した「ダイカストAZ91Dのミクロ組織が腐食に及ぼす影響」という論文の研究内容です。 1. 概要: 2. 概要 (Abstract) ダイカストAZ91Dの腐食をミクロ組織と関連付けて研究しました。ダイカストAZ91Dの挙動をより完全に理解し、比較するために、徐冷凝固させた高純度AZ91、Mg-2%Al、Mg-9%Al、低純度マグネシウム、高純度マグネシウムを用いて腐食研究とミクロ組織検査を実施しました。腐食は、1N NaCl、pH 11の条件下で、(1)腐食形態の観察、(2)電気化学的分極曲線の測定、(3)水素発生速度とマグネシウム溶解速度の同時測定によって研究されました。ダイカストAZ91Dの表層(スキン)は、内部よりも優れた耐食性を示しました。これは、(1)β相の体積分率が高いこと、(2)より微細なα粒子周囲でのより連続的なβ相分布、(3)ダイカスト内部よりも表層の気孔率が低いこと、の組み合わせに起因します。この研究は、合金のミクロ組織に対する鋳造方法の影響を通じて、鋳造方法が腐食性能に影響を与えうることを示しました。© 1999 Elsevier Science Ltd. All rights reserved. 3. 研究背景: 研究テーマの背景: 鋳造、特にダイカストは、マグネシウム合金部品を製造する一般的な方法です。マグネシウム合金ダイカストは、非耐荷重用途や自動車の構造部品に使用されています。AZ91合金は広く使用されているマグネシウム鋳造合金であり、高純度グレードは耐食性に優れています。 先行研究の現状: AZ91は、α粒子とα粒子境界に沿ったβ相(Mg17Al12)からなる2相ミクロ組織[1]を持っています。詳細なミクロ組織は、鋳造方法と熱処理によって決定され、鋳造の種類や領域によって異なります。構成相の化学組成と分布が腐食挙動の主な原因であると考えられていますが、詳細には研究されていません。 研究の必要性: ダイカストAZ91の腐食挙動の原因を調査することが重要であり、構成相の化学組成と分布が腐食挙動に及ぼす影響に関する詳細な研究が不足しています。 4. 研究目的と研究課題: 研究目的: AZ91ダイカストのミクロ組織が腐食性能に及ぼす影響を明らかにすることです。 主要な研究: ダイカストAZ91Dのミクロ組織と腐食挙動の関係を、徐冷凝固させた高純度AZ91およびその他のMg-Al合金と比較して調査します。 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な結果の要約: ダイカストAZ91D合金のミクロ組織は凝固速度に大きく影響され、それが耐食性に影響を与えます。 この研究は、ダイカストAZ91Dにおけるミクロ組織と腐食の関係についての詳細な理解を提供し、凝固制御の重要性を強調しています。 この研究結果は、ダイカストの元の表面はより保護的であるため、機械加工すべきではないことを示唆しています。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, AZ91D, CFD, Die casting, High pressure die casting, Sand casting, Taguchi method, 알루미늄 다이캐스팅, 자동차 산업

この紹介論文は、Anveshana’s International Journal of Research in Engineering and Applied Sciencesに掲載された論文「IMPROVING QUALITY AND EFFICIENCY IN DIE CASTING OF COMPLEX HOUSINGS」の研究内容です。 1. 概要: 2. 概要 (Abstract) 生態学的バランスを提供するために、燃料消費を削減する新しい技術が開発されています。これらの新しい技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要になっています。軽量性、リサイクル性、機械加工性、耐食性の面でのアルミニウム合金の利点により、これらの合金の適用分野が増加しました。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、海洋、防衛用途でも増加しています。製造方法によると、アルミニウム合金は一般的に、鋳造、板金、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。この研究では、自動車産業におけるアルミニウムダイカスト合金の使用の重要性を強調しています。アルミニウムダイカスト合金の開発に関する研究とこれまでの傾向もまとめられています。 3. 研究背景: 研究テーマの背景: 以前の研究の状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, AZ91D, CAD, Die casting, Die Casting Congress, High pressure die casting, High pressure die casting (HPDC), Microstructure, Salt Core, 금형, 알루미늄 다이캐스팅

この紹介論文は、[FEUP FACULDADE DE ENGENHARIA UNIVERSIDADE DO PORTO] によって発行された論文「高圧ダイカストによるZamak合金(High Pressure Die Casting of Zamak alloys)」の研究内容です。 1. 概要: 2. 要約 / 序論 高圧ダイカスト (HPDC) プロセスは、特に自動車分野で著しい進歩を遂げています。アルミニウム合金が一般的に使用されますが、優れた表面品質と高い生産性から、亜鉛合金、特にZamakが注目を集めています。本論文は、Zamak合金のHPDCについて、乱流による湯流れに起因するポロシティ欠陥を低減するための湯口システムの最適化に焦点を当てて調査します。また、部品品質をさらに向上させるための真空技術の適用についても調査します。 溶融金属の充填プロセス中に大量の空気が発生することは、気孔率に関連する欠陥につながる重大な問題です。 真空技術は、空気の巻き込みに関連する欠陥を克服するために使用されています。 3. 研究背景: 研究テーマの背景: HPDC は、溶融金属を再利用可能な金型に高圧および高速で射出する金属鋳造プロセスです。このプロセスには、コールドチャンバーマシンとホットチャンバーマシンの 2 種類のダイカストマシンがあります。 ホットチャンバーマシンは、亜鉛、スズ、鉛、および一部のマグネシウム合金などの低融点合金に使用されます。 既存の研究の状況: 既存の研究では、HPDCにおけるポロシティの問題、特にZamak合金における問題が指摘されています。湯口システムとプロセスパラメータの最適化は既知のアプローチですが、設計者の経験に依存することがよくあります。 真空アシストHPDCは、アルミニウムやマグネシウム合金には広く使用されていますが、亜鉛合金にはあまり一般的ではありません。 Zamak合金の真空システムの詳細設計に関する文献は限られています。 研究の必要性: Zamak合金は、亜鉛を主成分とし、アルミニウム、銅、マグネシウムを続く特定のファミリーです。 高密度と低温での高いクリープ速度が、これらの合金を使用する際の 2 つの主な問題です。 これにより、「軽量」市場での使用が制限されます。 これらの理由から、これらの欠点を克服するための新しい方法が必要であり、それによってZamak合金がより広い市場シェアを持つことができます。 湯口システムの設計は、金型の製造だけでなく、製造されるコンポーネントの品質とコストにも影響を与えるため、重要なタスクです。 4. 研究目的と研究課題: 研究目的: 本論文は、スプレッドシートベースの計算方法を利用して、Zamak合金のHPDCにおける湯口システム設計へのより科学的なアプローチを開発することを目的としています。 また、真空技術を詳細に調査し、Zamak 合金の高圧ダイカスト プロセスにおけるその適用可能性を調査することも目的としています。 主な研究: 5. 研究方法

Read More

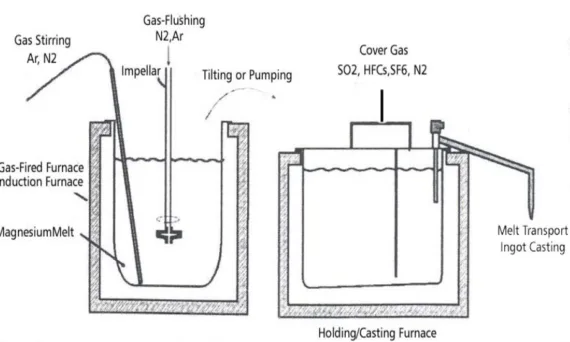

この紹介記事は、カナダ政府によって発行された「Final Report on Refining Technologies of Magnesium(マグネシウム精錬技術に関する最終報告書)」の研究内容です。 1. 概要: 2. 要約 / 序論 マグネシウムのリサイクルは、自動車のダイカスト分野でのマグネシウムの使用増加に伴い、ますます重要になっています。この成長を維持するためには、あらゆる形態のダイカストマグネシウムスクラップをリサイクルする必要があります。現在、フラックス法またはフラックスレス法のいずれかを使用して、高品位(クラス1)スクラップのみが日常的にリサイクルされています。これは、既存の精錬技術では、さまざまな種類のスクラップを適切に洗浄することが困難であるためです。このレポートは、商業、パイロットプラント、および研究規模における現在の精錬技術の包括的な概要を提供することを目的としています。 3. 研究背景: 研究テーマの背景: 自動車産業におけるマグネシウムの使用は大幅に増加しています。ダイカストにおける約50%の歩留まりにより、大量のマグネシウムベースのスクラップが発生しています。 既存の研究状況: 1999年の国際マグネシウム協会(IMA)の報告書で参照されている既存の研究では、生成されるスクラップの種類が定量化されています:クラス1スクラップ41%、ドロス5%、戻り材5%、ゲート、ランナー、トリムスクラップ36%¹。ほとんどのダイカストでは、クラス1のマグネシウムスクラップが使用されています。 研究の必要性: クラス2〜8のマグネシウムスクラップは、経済的に実行可能な選択肢とは見なされていません。これらのクラスは、方法を非経済的にし、マグネシウムスクラップを埋め立てるか備蓄することになります。すべてのスクラップタイプのマグネシウムの使用と蓄積の増加は、より効果的なマグネシウム精錬システムに対する需要を増加させています。 4. 研究目的と研究課題: 研究目的: 商業、パイロットプラント、および研究規模で使用されている現在の精錬技術を提示すること。 主要な研究: フラックスベースおよびフラックスレス法、ならびに代替アプローチを含む、既存の精錬技術に関するより良い理解を提供すること。 5. 研究方法論 研究デザイン: このレポートは文献レビューと分析です。独自の実験的研究デザインは提示されていません。 データ収集方法: データは、公開されたレポート、特許、および業界の出版物から収集されました。特定の出典は参考文献セクションに記載されています。 分析方法: 分析は定性的であり、その動作原理、利点、欠点、およびさまざまなスクラップクラスへの適用可能性に基づいて、さまざまな精錬技術を統合および分類します。 研究対象と範囲: この研究は、以下を含む幅広いマグネシウム精錬技術を網羅しています。 6. 主な研究結果: 主要な研究結果: このレポートは、主要な精錬技術を分類して説明しています。 提示されたデータの分析: 図のリスト: 7. 結論: 主要な調査結果の要約:

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, Applications, AZ91D, CAD, Die casting, Magnesium alloys, Mechanical Property, Microstructure, Review, 자동차

本紹介資料は、SEI TECHNICAL REVIEWに掲載された「Features and Vehicle Application of Heat Resistant Die Cast Magnesium Alloy」論文の研究内容です。 1. 概要: 2. 要旨 / 序論 マグネシウム(Mg)合金は、軽量化用途、特に自動車のパワートレインへの使用に適しています。しかし、AZ91やAM60などの一般的に使用される合金は、高温(150℃)でのクリープ抵抗が低いという問題があります。本論文では、従来の耐熱Mg合金の鋳造性やリサイクル性の低さなどの限界を克服した、新開発の高温クリープ抵抗Mg合金(AJX931)を紹介します。 3. 研究背景: 研究テーマの背景: マグネシウムは最も軽い構造用金属であり、自動車部品の軽量化に魅力的な材料です。 既存研究の状況: AZ91D, AM60, AM50などの既存合金には限界があります。 研究の必要性: 軽量化、耐熱性が重要な自動車パワートレイン部品に使用するため、高温クリープ抵抗と優れた鋳造性およびリサイクル性を兼ね備えたMg合金が求められています。 4. 研究目的と研究課題: 研究目的: 従来の耐熱マグネシウム合金に関連する問題、特に鋳造性およびリサイクル性に関する問題を克服する耐熱マグネシウム合金を開発すること。 主要な研究: 5. 研究方法 研究デザイン: 実験的合金設計と比較分析。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、耐熱性、鋳造性、リサイクル性を最適化するように設計された組成を有する新しいMg合金(AJX931)の開発と特性評価に焦点を当てました。範囲には、AJX931と市販の耐熱Mg合金との比較が含まれていました。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図表リスト: 7. 結論: 主要な結果の要約: 新開発のAJX931合金は、従来の耐熱Mg合金と比較して、耐熱性、鋳造性、機械的強度、耐食性、リサイクル性の優れた組み合わせを示しています。 研究の学術的意義: 本研究は、耐熱Mg合金の新しい合金設計アプローチを示しており、鋳造性とリサイクル性を向上させるために比較的高いAl含有量を維持しながら、SrとCaの制御された添加によりβ相析出を最小限に抑えています。 実用的な意味:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, AZ91D, Die casting, High pressure die casting, Magnesium alloys, Microstructure, 자동차, 자동차 산업, 해석

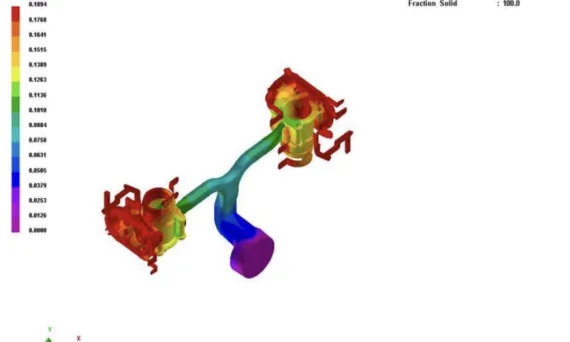

このドキュメントは、Mark A. Gibson、Colleen J. Bettles、Morris T. Murray、Gordon L. Dunlopによって2006年1月に発表された論文 “AM-HP2: 自動車パワートレイン用途のための新しいマグネシウム高圧ダイカスト合金” を詳細に要約したものです。 1. 概要: 2. 研究背景: 自動車業界は軽量化を継続的に追求しています。マグネシウム合金は軽量化に有効な材料ですが、高温特性がエンジンの用途には不十分であることがしばしばあります。エンジン クランクケースの製造には、低圧/重力鋳造と高圧ダイカストの2つの主要なプロセスがあります。低圧鋳造は複雑な設計と鋳造後の熱処理が可能ですが、コストが高くなります。高圧ダイカストは高速でコストが低くなりますが、合金の特性を鋳造プロセス中に開発する必要があります。従来の高圧ダイカストマグネシウム合金は主にMg-Al系であり、アルミニウムの存在が、高温クリープ抵抗を損なうという欠点があります。そのため、これらの制限を克服するための新しい合金の開発が必要とされていました。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: AM-HP2は、自動車パワートレイン用途に関連する温度において、優れたダイカスト性と高温クリープ抵抗性を両立した合金である。AE42やAJ62よりも高温で優れた性能を示し、鋳造後の熱処理を必要としないAM-SC1と同等のクリープ抵抗性を示した。優れたクリープ抵抗性は、そのミクロ組織と関連している。 7. 研究の限界: 本研究は、特定の合金と試験条件に限定されている。より幅広い合金とプロセスパラメータに関するさらなる研究が必要である。 8. 今後の研究: 様々な荷重と温度条件下でのAM-HP2の長期間クリープ挙動の調査が必要である。様々なプロセスパラメータがミクロ組織と機械的性質に与える影響を調査する必要がある。実世界の自動車部品における合金の性能評価が重要である。 9. 参考文献: 画像には参考文献1~6がリストアップされているが、完全な参考文献情報は画像には完全に記載されていない。一部表示されている情報は、マグネシウム合金、ダイカスト、クリープ挙動に関する出版物を参照している。

![Figure 9- Left: Schematics of a conventional HPDC cold chamber machine [14]; Right: Typical layout of a component produced by a cold chamber machine [15].](https://castman.co.kr/wp-content/uploads/image-1520-570x342.webp)