user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , AUTOMOTIVE Parts , CAD , IGES , Mechanical Property , Microstructure , STEP , 자동차 산업 論文要約: この論文の要約は、[‘自動車用Al-Mg-Si合金におけるリサイクル含有量増加が微細組織、引張特性、およびヘミング性能に及ぼす影響’]と題された論文を、[‘ピッツバーグ大学’]に提出された修士論文に基づいて作成したものです。 1. 概要: 2. 研究背景: 研究テーマの背景: 1980年代後半に始まった自動車産業におけるマスアルミニウム化のトレンドは、5XXX (Al-Mg) および 6XXX (Al-Mg-Si) シリーズのアルミニウム合金のようなアルミニウム合金の使用増加につながりました。6XXXパネルは、車体側面やドアアウターパネルのように局所的な成形性と表面品質が要求される用途に使用される一方、より高い強度を必要とする部品には高銅6XXX合金が使用されています。フォードFシリーズの全アルミニウム車体への切り替えは、自動車産業におけるアルミニウムの広範な使用を確固たるものにしました。コストとエネルギーの節約のためにリサイクルとスクラップ利用への注目が高まるにつれて、アルミニウム合金特性に対するスクラップ利用の影響を理解することが重要になっています。 既存研究の現状: 初期の自動車用アルミニウム合金は、航空機や包装材用合金を改良したもので、満足のいくグローバルな成形性と伸びを示しましたが、特にヘミング加工において、鋭い角や曲げに必要なローカルな成形性が不足していました。現代のヘミンググレードは、ローカルな成形性を向上させるために、高レベルの冷間加工と低レベルのマグネシウムおよびシリコン含有量を利用しています。しかし、スクラップを混入すると、鉄やマンガンのような不純物が混入し、材料特性に悪影響を与える可能性のある金属間化合物 (例: Al12(Fe,Mn)3Si (α相) および Al9Fe2Si (β相)) が形成されます。プリコンシューマースクラップは一般的に純度が高いですが、ポストコンシューマースクラップはしばしば汚染されており、高リサイクル合金の研究が必要となっています。 研究の必要性: 自動車産業の持続可能性とコスト削減の推進には、アルミニウムスクラップの利用を増やす必要があります。しかし、アルミニウム合金のスクラップストリーム中の不純物に対する感受性は課題となっています。本研究は、自動車用Al-Mg-Si合金の微細組織、機械的特性、およびヘミング性能に対するリサイクル含有量の増加、特に鉄とマンガンの影響を解明するために必要です。熱機械加工が負の影響を軽減できる方法を理解することは、スクラップトレラント合金を開発する上で非常に重要です。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車用途を目的とした展伸Al-Mg-Si合金の微細組織と機械的特性に対するリサイクル含有量増加の影響を解明することです。さらなる目的は、熱機械加工スケジュールの変更がこれらの合金のスクラップトレランスを向上させることができるかどうかを判断することです。 主な研究課題: 本研究では、以下の主要な疑問に取り組むことを目指しています。 研究仮説: 4. 研究方法 研究デザイン: 本研究では、リサイクル含有量が異なる3種類のAl-Mg-Si合金、すなわち0% (6XX0)、33% (6XX1)、67% (6XX2) を用いた実験計画法を採用しました。これらの合金は、仮想的なフォードF-150ポストコンシューマー6XXXスクラップ混合物から派生しました。各合金は、3段階の冷間加工 (70%、80%、90%) と2種類の熱処理 (「同等強度」および「ピーク強度」) で処理されました。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 研究対象と範囲: 本研究は、ヘミング加工を必要とする自動車の露出用途向けに設計された展伸Al-Mg-Si合金、特にフォードWSS-A174-A2仕様を満たす低銅6XXXアルミニウム合金グレードに焦点を当てました。範囲には、0%、33%、および67%のリサイクル含有量、3段階の冷間加工 (70%、80%、90%)、および最大180日間の自然時効期間にわたる微細組織、引張特性、およびヘミング性能に対する2つの熱処理条件の影響の調査が含まれていました。 5. 主な研究結果: 主な研究結果: データの解釈: 図のリスト: 6.

Read More

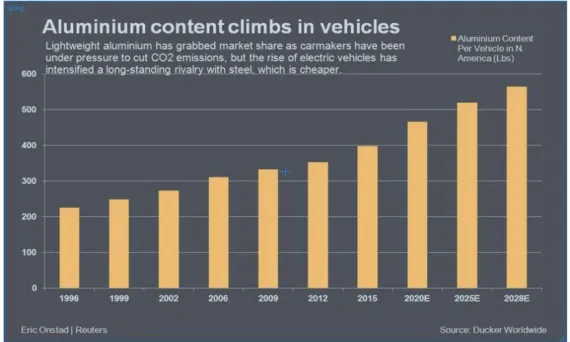

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , Microstructure , Quality Control この論文の序文は、[‘International Research Journal of Engineering and Technology (IRJET)’] によって発行された [‘Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications’] に基づいて書かれました。 1. 概要: 2. 概要 自動車市場における競争力のある製品への要求の高まりは競争状態にあり、常に高品質で欠陥のない部品で構築された製品が勝者となります。特定の欠陥は避けられませんが、設計とプロセスにおいて特定の管理を実施することで制限できます。ダイカスト部品は、ヒートシンクやケーシングなどの自動車用途に広く使用されており、それらにおけるポーラスの存在も同様に、特定のレベルまでOKとして分析および検証されています。したがって、ポーラスは欠陥としてダイカストにおける大きな懸念事項ですが、良いニュースは、ポーラスが常に鋳造品が不良であることを意味するわけではなく、変更が必要となるわけではないということです。完全な検査により、それがお客様の安定性と構造的完全性の要件を満たしていることが示される場合があります。この論文では、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究について説明し、一般的な規格に基づいてポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。 3. 研究背景: 研究テーマの背景: 耐久性を損なうことなく製品の全体的な物理的重量を削減する能力は、近年、アルミニウムやその他の亜鉛などの軽合金部品の需要増加の背後にある主要な推進力となっています。電気的および熱的伝導性、機械的強度、耐食性などの特性も、さまざまな産業の自動車メーカーの注目を集めています。この独自の特性範囲により、軽金属は、自動車、エレクトロニクス、航空宇宙における複雑で安全性が重要な部品の鋳造に使用できます。また、単純な部品から複雑な部品まで、費用対効果が高く、大量生産のオプションも提供します。アルミニウムは、自動車のドア、トランク、フード、エンジンに徐々に組み込まれてきました。今日、アルミニウムは車両のより大きな割合を占めています。アルミニウム合金が軽量で、耐久性があり、耐食性に優れていることとは別に最大の利点の1つは、より優れた熱特性を備えているため、電力を生成する自動車エレクトロニクスのヒートシンクとして使用できることです。たとえば、ピクチャ回路基板に組み込まれたパワーMOSFETは、周囲環境に生成された熱を効果的に放散するために、アルミニウムヒートシンクに取り付けられることがよくあります。アルミニウムは「競合する材料の中で最も急速に成長している自動車材料であり、自動車材料の混合の変化を追跡して以来、前例のない成長段階に入っています」と、米国の主要なコンサルタントであるDucker Worldwideによる自動車メーカーの最新調査で示されました。1 WardsAutoとDuPont Automotiveの調査でも、アルミニウムは、エンジニアと設計者が2025年までに予想される燃費と排出ガス基準を満たすのを支援するための最初の推奨材料であることが確認されています。2 既存研究の現状: 既存の研究では、ダイカストにおける特定の欠陥は避けられないものの、設計とプロセスの管理によって制限できることが認識されています。ダイカストにおけるポーラスは、徹底的な分析と検証が必要な、十分に文書化された現象です。Ducker WorldwideやWardsAutoとDuPont Automotiveによる業界調査などの業界調査では、2025年までに厳しい燃費および排出ガス基準を満たすために自動車製造におけるアルミニウムの採用が増加していることが強調されており、アルミニウムダイカストにおけるポーラスなどの欠陥を管理することの重要性がさらに強調されています。 研究の必要性: ダイカスト部品のポーラスは、構造的完全性と機能性に大きな影響を与える可能性があり、弱点につながり、耐圧性と侵入保護に影響を与える可能性があります。たとえば、ポーラスは漏れを引き起こし、ガスや流体を保持するように設計された部品の性能を損なう可能性があります。さらに、ポーラスは表面仕上げの要件と顧客満足度に間接的に影響を与える可能性があります。したがって、鋳造品のポーラスを特性評価することは、疲労強度を推定し、長期的な耐用年数を確保するために不可欠です。この研究は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な調査の必要性に対処しています。一般的な業界規格を参照して、ポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。 4. 研究目的と研究課題: 研究目的: この論文は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究を提供することを目的としています。主な焦点は、一般的な業界標準を参照して、ポーラスの存在を検出および評価するために使用されるさまざまな分析および検証方法を解明することです。 主要な研究: この研究で調査された主要な研究分野は次のとおりです。 研究仮説: この論文では、研究仮説は明示的に述べられていません。 5. 研究方法 研究デザイン:

Read More

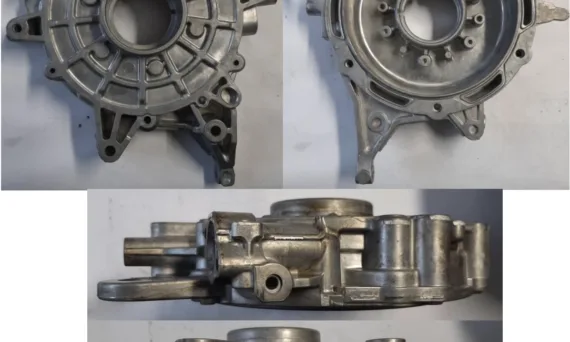

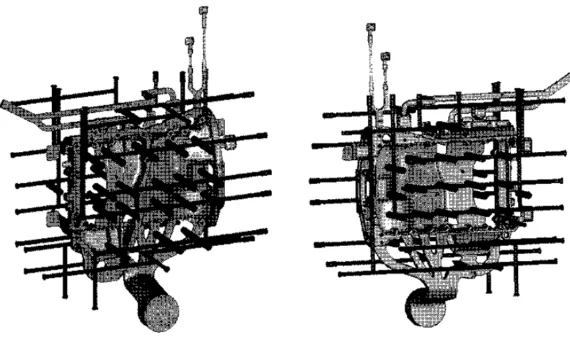

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Electric vehicles , FLOW-3D , 金型 , 자동차 , 해석 この論文サマリーは、[‘自動車アプリケーション向け電気モーターハウジングの高圧ダイカストのシミュレーションと検証’]と題された論文を基に、[‘トリノ工科大学’]で発表されたものです。 1. 概要: 2. 研究背景: 研究テーマの背景: 軽量かつ複雑な自動車部品、特に電気自動車用部品の需要が増加するにつれて、高圧ダイカスト (HPDC) の重要性が増幅しています。本研究は、現代の自動車パワートレインの中核部品である電気モーターハウジングへのHPDCの適用に取り組んでいます。この研究は、HPDCプロセスの本質的な複雑さを強調し、プロセス最適化と欠陥軽減のための高度なシミュレーション技術の必要性を強調しています。 既存研究の現状: 現在のHPDCの実践は経験に根ざしており、より科学に基づいたアプローチへと進化していると説明されています。注入パラメータと結果として得られる鋳造品質との間の複雑な関係を完全に理解するには、大きな知識のギャップが存在します。特に、電気モーターハウジングのような新しい部品の製造には、確立された文献や経験的データが不足しており、体系的な調査の必要性を強調しています。 研究の必要性: 本研究は、HPDCを介して製造された電気モーターハウジングの製造ガイドラインを確立するために不可欠です。これらの部品は、HPDCの従来の製品範囲を超える新しい種類の鋳造品を表しています。本研究は、プロセスシミュレーションを活用して知識のギャップを埋め、これらの新しい自動車部品のための堅牢な製造戦略を開発します。最終的な目標は、シミュレーションの結果と実際の鋳造結果を関連付け、産業実装のためのベストプラクティスを定義することです。 3. 研究目的と研究課題: 研究目的: 本論文の主な目的は、電気モーターハウジング(カーター)の製造に使用される高圧ダイカストプロセスを分析することです。本研究は、この新しい部品に対するHPDCプロセスを予測および検証するために、複数のソフトウェアプラットフォームを利用して、プロセスシミュレーションの有効性を評価することを目的としています。包括的な目標は、将来の生産シナリオにおける同様の電気モーターハウジング部品の効率的かつ高品質な製造のためのガイドラインを設定することです。 主要な研究課題: 本研究は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に述べられていませんが、研究は以下の暗黙の仮定の下で実施されます。 4. 研究方法論 研究デザイン: 本研究では、特定の自動車部品であるPSAフロント電気モーターハウジングのHPDCプロセスに関するシミュレーションと検証を中心としたケーススタディのアプローチを採用しています。この方法論は、包括的な分析を提供するために、計算シミュレーションと実験的検証を統合しています。 データ収集方法: データ収集は多面的であり、以下を含みます。 分析方法: 本研究では、比較および検証中心の分析アプローチを採用しています。 研究対象と範囲: 本研究は、以下のHPDCプロセスに特化しています。 5. 主な研究結果: 主要な研究結果: この研究では、さまざまなメッシュ寸法とソフトウェアプラットフォームにわたって包括的なシミュレーション結果が得られました。主な調査結果は次のとおりです。 データ解釈: シミュレーション結果は、潜在的な欠陥位置とプロセスボトルネックを効果的に予測しました。実験的検証は、絶対値にいくつかの食い違いを示しましたが、特に気孔が発生しやすい領域を特定する上で、一般的にシミュレーションの結果を裏付けました。 PQ2ダイアグラム分析は、鋳造品質と効率を向上させるためのプロセス最適化の機会を強調しました。本研究は、正確なシミュレーション結果を得るためのメッシュ改良の重要性と、包括的なHPDCプロセス分析のためのさまざまなシミュレーションソフトウェアの補完的な強みを強調しています。 図面名リスト: 6. Conclusion: 6. 結論: 主な結果の要約: 本研究では、複数のソフトウェアプラットフォームを使用して、電気モーターハウジングのHPDCプロセスをシミュレーションし、検証することに成功しました。この研究では、最適なメッシュ設定を特定し、ソフトウェア機能を比較し、実験データでシミュレーション予測を検証しました。主な調査結果には、潜在的な欠陥領域の特定、ダイの熱的挙動を考慮することの重要性、およびプロセス最適化のためのPQ2ダイアグラムの有用性が含まれます。本研究は、新しい自動車部品のHPDCを最適化する上でのシミュレーションツールの価値を実証しています。 研究の学術的意義: 本論文は、HPDC、特に電気モーターハウジングのような新しい自動車部品の文脈における学術的理解に貢献しています。従来の経験に基づいたHPDCの実践と、最新のシミュレーション駆動型アプローチとの間のギャップを埋めます。比較ソフトウェア分析は、ダイカストアプリケーションに適したシミュレーションツールを選択する上で、研究者や実務家にとって貴重な洞察を提供します。 実際的な意味合い: 調査結果は、HPDCを介した電気トランスミッション部品の持続可能な生産のための実用的なガイドラインを提供します。本研究は、プロセスパラメータを最適化し、欠陥を最小限に抑え、生産リードタイムとコストを削減する上でのシミュレーションの有効性を実証しています。シミュレーションと実験的検証を組み合わせた確立されたワークフローは、新規で複雑な部品をダイカストする産業実装のための貴重なテンプレートとして機能します。 研究の限界 研究は、いくつかの制限事項を認識しています。 7. 今後のフォローアップ研究: 8. 参考文献:

Read More

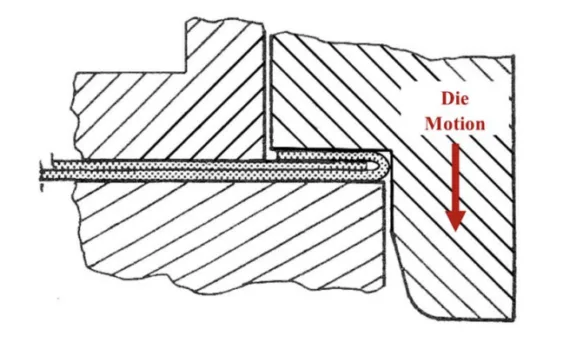

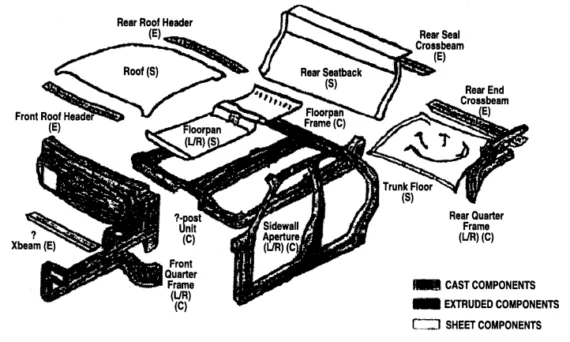

user 02/27/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , AUTOMOTIVE Parts , CAD , Computer simulation , Die casting , Efficiency , 金型 , 금형 , 자동차 산업 , 해석 この論文の要約は、[‘Ultra Large Castings to Produce Low Cost Aluminum Vehicle Structures’]という論文に基づいており、[‘SAE TECHNICAL PAPER SERIES’]で発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 自動車産業は、ますます厳しくなる環境排出基準を満たし、燃費効率を向上させるために、継続的に車両重量の削減に努めています。アルミニウムは優れた軽量化の可能性を提供しますが、地上輸送車両(自動車、スポーツ用多目的車/小型トラック/バン、バス、大型トラック)への普及は、鋼鉄と比較してコストが高いことが障壁となっています。このコストは、アルミニウム製品の基本的な材料コスト(例:シート、押出成形品、または鋳造品)と、その後の製造および組立コスト(例:成形、接合、仕上げ工程)の両方に起因します。 既存研究の現状: フロアパンフレームなどの車体構造の従来の製造方法は、複数の成形された鋼鉄スタンピングを抵抗スポット溶接で組み立てることを含みます。アルコアの既存のアルミニウム真空ダイカスト(AVDC)プロセス(米国特許第5,370,171号)は、高品質の薄肉鋳造品を製造できますが、超大型部品に関連するコストと複雑さに対処するためには、さらなる進歩が必要です。航空宇宙分野で利用されているレベルポア鋳造プロセスは、複雑な形状には不向きであり、大型の薄肉部品からのランナー除去に課題があります。 研究の必要性: 軽量アルミニウム構造のコスト障壁を克服し、自動車分野での大量生産(例:年間100,000ユニット)を促進するためには、低コストで超大型の薄肉部品を製造できる革新的な鋳造プロセスが不可欠です。この研究は、従来の鋼鉄アセンブリと軽量アルミニウム代替品との間のコストギャップを埋めることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、車体構造用の超大型薄肉アルミニウム部品を製造するための新しい鋳造プロセスを開発し、実証することです。このプロセスは、部品点数と組立コストの両方を大幅に削減し、それによって軽量輸送車両構造の全体的なコストを削減することを目的としています。 主要な研究: 主要な研究は、低圧、熱間チャンバー、多点射出垂直鋳造プロセスの開発と実装に焦点を当てています。研究には以下も含まれます。 研究仮説: 明示的に仮説として述べられていませんが、研究は以下の前提で進められています。 4. 研究方法 研究デザイン: この研究では、開発および実証的な研究デザインを採用しています。新しい超大型鋳造システムの概念化、設計、製造、およびテストが含まれます。クライスラーミニバンリフトゲートインナーパネルは、プロセスを評価するための実証部品として選択されました。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 研究対象と範囲: 研究は、アルミニウム車体構造用の超大型鋳造プロセスの開発に焦点を当てています。範囲は、特定の自動車部品であるダイムラー・クライスラーミニバンリフトゲートインナーパネルを使用したプロセスの実証に限定されています。システムは、フロアパンフレームやサイドウォール開口部構造に代表される大型自動車部品を製造できるように設計されています。 5. 主な研究結果: 主要な研究結果: 研究は、超大型薄肉部品を製造するための低圧、金型鋳造、多点射出垂直鋳造プロセスを開発することに成功しました。アルコアのテクノロジーセンターに専用の鋳造システムが設計および製造され、長さ3m、幅1.7m、高さ0.4mまでの部品を製造できます。クライスラーミニバンリフトゲートインナーパネル(11部品の鋼鉄アセンブリ)は、プロセス実証のためにワンピースのアルミニウム鋳造品として再設計されました(図2b)。FEAは、鋳造アルミニウム設計がダイムラー・クライスラーの性能要件を満たしていることを確認しました。当初の重量削減目標は40%でしたが、既存の鋼鉄部品のエンベロープによって制約された剛性主導の設計により、重量削減は25%近くになりました。生産施設(図5)のコスト分析では、26ポンドの鋳造アルミニウム部品は、33ポンドの鋼鉄アセンブリと比較して、7.00ドルから14.00ドルのコストプレミアムの可能性があることが示されました。 データ解釈: 熱間チャンバー金属射出システムの開発と、金型直下での金属品質の維持が、主要な成果として強調されています。複雑な形状のリフトゲートインナーパネルの鋳造の成功は、超大型鋳造プロセスの実現可能性を示しています。コスト分析(図6)は、コストプレミアムが存在するものの、軽量化と部品統合の可能性が大きな利点を提供することを示唆しています。アルミニウム固有の設計最適化を通じて、目標の40%の軽量化を達成することで、コストプレミアムをさらに削減し、アルミニウム構造の競争力を高めることができます。 図のリスト: 6. 結論: 主な調査結果の要約: この研究は、超大型薄肉アルミニウム車体構造を製造するための低圧、熱間チャンバー、多点射出垂直鋳造プロセスの実現可能性を実証することに成功しました。開発されたプロセスと鋳造システムは、部品点数と組立作業を削減することにより、軽量アルミニウム部品のコストを大幅に削減する道筋を提供します。クライスラーミニバンリフトゲートインナーパネルの実証は、複雑な形状を鋳造し、従来の鋼鉄アセンブリと比較して軽量化を達成する能力を示しました。 研究の学術的意義: この研究は、大型で複雑なアルミニウム鋳造品を製造するための新しいアプローチを導入し、検証することにより、ダイカスト技術の進歩に貢献しています。低圧、熱間チャンバー、多点射出システムの設計と実装、および自動車の軽量化への応用に関する貴重な洞察を提供します。 実際的な意義: この超大型鋳造プロセスの開発の成功は、自動車産業にとって大きな実際的な意義を持っています。アルミニウム車体構造のコストを削減する潜在的なソリューションを提供し、鋼鉄との経済的競争力を高め、燃費効率を向上させ、排出量を削減するための軽量化戦略の普及を促進します。

Read More

user 02/24/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Microstructure , radiator , Review , STEP , thermophysical properties , 금형 , 자동차 산업 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

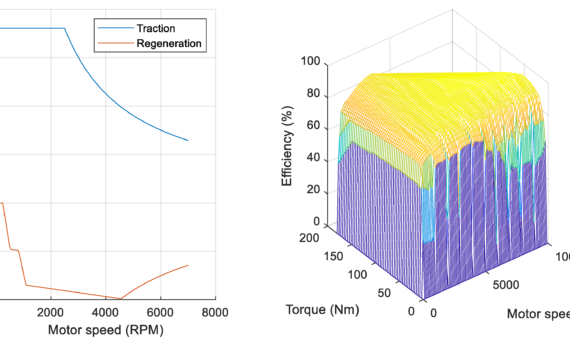

user 02/20/2025 Aluminium-J , Copper-J , Technical Data-J Applications , AUTOMOTIVE Parts , CAD , Draft , Efficiency , Electric vehicles , Review , 자동차 , 자동차 산업 , 해석 この論文の要約は、MDPIで発表された論文「Automotive Lightweight Design: Simulation Modeling of Mass-Related Consumption for Electric Vehicles」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

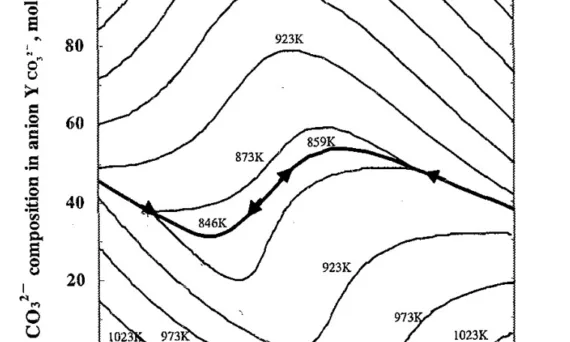

user 02/14/2025 Aluminium-J , Salt Core-J aluminum alloy , Applications , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , Salt Core , 해석 この記事では、高圧ダイカストにおける消耗性中子として有望な材料である、水溶性ソルト中子の曲げ強度について掘り下げています。研究は、NaCl-KCl-Na₂CO₃-K₂CO₃多成分系から作られたソルト中子に焦点を当て、熱力学的解析と実験的な四点曲げ試験を通じてその強度を検証しています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: *この資料は、八百川盾、三浦大介、及川勝成、安斎浩一、山田養司、吉井大氏の論文「KCl-NaCl-Na₂CO₃-K₂CO₃系混合塩からなるソルト中子の曲げ強度」に基づいています。*論文ソース: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/14/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , AUTOMOTIVE Parts , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , 금형 , 자동차 , 자동차 산업 , 해석 概要: 本論文は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスに関する研究です。現在使用されているアルミニウム合金の代替を目指し、最適なプロセスパラメータと材料特性を評価することで、欠陥を最小限に抑え、性能を最適化することを目的としています。アルミニウムとマグネシウム合金の熱特性の違いから生じる欠陥の軽減に重点が置かれています。 1. はじめに: クランクケース下部に設置されるオイルパンは、循環した潤滑油が集まる部品です。高温環境下にあるため、耐熱性材料の使用が不可欠です。現在、アルミニウム合金(ADC12)が使用されています。本研究では、アルミニウムをマグネシウム合金に置き換えることで大幅な軽量化(アルミニウム(2.8g/cm³)と比較してマグネシウム(1.8g/cm³)の密度は約35%低い)を実現することを検討しています。しかし、マグネシウム合金はヤング率が低い(アルミニウム73GPaに対しマグネシウム45GPa)ため、十分な剛性を維持するために設計の最適化が必要です。マグネシウム合金は比強度と比弾性率において優れた特性を示しますが、アルミニウムと比較して絶対強度と延性が低く、耐熱性も劣ります。そのため、自動車部品への適用は、耐熱性がそれほど厳しくない部品(シリンダーヘッドカバー、ステアリングホイール、インストルメントパネル、シートフレームなど)に限定されています。 2. 背景と文献レビュー: 本論文では、耐熱性を維持しながらコスト効率の高い合金化戦略に焦点を当てた、マグネシウム合金開発の研究状況について簡単にレビューしています。先進国と比較して、韓国における耐熱性マグネシウム合金自動車部品の採用が比較的少ない現状が指摘されており、国際競争力の強化のためにこの技術の早期開発が急務であることが強調されています。 3. 研究目的と課題: 主な目的は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスを最適化し、最適なプロセスパラメータを提示することです。主な研究課題は、マグネシウム合金オイルパンのダイカストプロセスにおいて、金型設計、鋳造条件、材料特性などが製品品質に及ぼす影響を明らかにすること、そして、欠陥のない高品質なマグネシウムオイルパンをどのように生産できるかを探ることです。仮説としては、マグネシウム合金の特性を考慮した最適化された金型設計と鋳造条件を適用することで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であるというものです。 4. 研究方法: 本研究では、シミュレーションと実験の両方を用いています。 5. 結果: 6. 考察と結論: この研究結果は、アルミニウム合金とマグネシウム合金の熱特性の違いがダイカストプロセスに大きな影響を与えることを示しています。最適化された金型設計と鋳造パラメータを用いることで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であることが確認されました。本研究の貢献は、CFDシミュレーションと実験的検証を含むダイカストプロセスの詳細な解析を行い、マグネシウム合金のプロセス最適化に関する知見を提供したことです。これにより、燃料効率の向上と排出ガスの削減に繋がる大幅な軽量化が実現します。 7. 制限事項: 本研究の範囲は、調査された特定のマグネシウム合金とオイルパンの形状に限定されています。より広範囲のマグネシウム合金や様々な形状への適用を検証するためには、さらなる研究が必要です。様々な動作条件下での耐久性試験を行うことで、マグネシウムオイルパンの実用性に関する結論がより強固なものとなります。 8. 今後の研究: 今後の研究としては、より広範囲のマグネシウム合金の検討、様々な金型設計の調査、実際の動作条件下での長期間性能試験の実施などを通して、マグネシウムオイルパンの長期的な性能と耐久性を評価する必要があります。様々な合金元素が鋳造特性と結果として得られる機械的性能に及ぼす影響についても、さらに調査する必要があります。試験された範囲を超える鋳造条件(より広い温度範囲や圧力範囲など)の変化の影響についても検討することができます。 参考文献: 著作権: 本資料は、Shin, Chung, and Kangによる研究論文に基づいて要約を作成したものです。 無断での商業利用は禁止されています。Copyright © 2024 CASTMAN. All rights reserved.

user 02/12/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , Magnesium alloys , Review , 자동차 산업 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/12/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Aluminum Die casting , Applications , AUTOMOTIVE Parts , CAD , Die casting , Die Casting Congress , Efficiency , Microstructure , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この論文は、高熱伝導率鋼とそのダイカスト工具への応用 (High Thermal Conductivity Steel and its Application to Die Casting Tools)に関する詳細な分析を提供します。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 上記論文に基づいて要約・作成しましたが、商業目的での無断転載・利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.