user 06/05/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Air cooling , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Review , 금형 , 자동차 산업 この紹介論文は、「Materials and Manufacturing Processes」によって発行された論文「Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy」に基づいています。 1. 概要: 2. 要旨: 高圧ダイカストは、近い将来、自動車産業において高負荷構造部品として使用されることが期待されています。したがって、本研究では、ダイカストパラメータと時効処理が高性能ダイカストアルミニウム合金の引張特性に及ぼす影響を調査しました。我々の結果は、HPDC AlMg5Si2Mn試験片(射出圧力100 MPa、高レベル高速射出速度、速度切替点位置220 mmで形成)が、良好な内部品質と優れた引張特性(351.1 MPa、200.7 MPa、13.77%)を有することを示しています。試料密度は、圧力損失により金型充填方向に沿って減少しました。250°Cで3時間時効処理後、引張強さと降伏強さは、それぞれ351.1 MPaおよび200.7 MPaから380.5 MPaおよび246.9 MPaへと大幅に増加しました。伸びは、1時間時効処理後に13.77%から5.5%に初期的に減少し、その後11.48%に回復しました。さらに、冷却方法が機械的特性に及ぼす影響はごくわずかであることがわかりました。 3. 緒言: 軽量化は、燃料危機の負の影響により、現代の自動車開発において不可欠な要素です。ダイカストは、その良好な寸法精度、表面品質、および健全性により、自動車産業のニーズに適しており、車体への使用が増加しています[1]。さらに、高性能ダイカストアルミニウム合金は、内部気孔やFeリッチ金属間化合物によって引き起こされる低い延性を補うために必要とされています[2]。必然的に、様々な超強靭ダイカストアルミニウム合金が開発されており、その中でもMagsimal-59®(AlMg5Si2Mn)は優れた延性を特徴としています。良好な延性は、Mgの添加とFe含有量の低減(≤0.2%)の結果であり、これらはいずれもFeリッチ金属間化合物の負の影響を最小限に抑えます[3]。さらに、Hielscherら[4]、Kochら[5]、およびFrankeら[6]は、AlMg5Si2Mnが鍛造、レオキャスティング、スクイズキャスティング、およびダイカストのプロセスに適しており、したがって展伸アルミニウム合金と共にリサイクル可能であり、自動車産業において有望な材料であると報告しています。一方、射出パラメータはダイカストの内部品質を決定し、適切な射出パラメータは望ましくない欠陥(例えば、介在物、フローラインクラック、湯じわ)を排除することができます[7]。ADC12[8]やA380[9]などの様々なダイカスト合金の機械的性能に対する射出パラメータの影響の最適化は、したがって、ダイカストの内部品質と表面品質の両方にとって重要です。これまでの研究は、主にダイカストAlMg5Si2Mn合金の微細構造形成、引張特性、疲労抵抗、および腐食挙動に焦点を当ててきました。例えば、Jiら[10]は、時効処理がAlMg5Si1.5MnFe0.25Ti0.2ダイカストの降伏強度を改善し、これは焼付硬化のみに起因すると報告しました。Otarawannaらは、AlMg5Si2Mnダイカストの表面層形成[11]、欠陥帯[12]、および湯流れ・凝固機構[13]を解明しました。さらに、Huら[14]は、重力金型鋳造とダイカストAlMg5Si2Mn板の耐食性を比較し、後者がより微細な結晶粒径のために優れていると結論付けました。しかし、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響に関する研究はほとんど行われていません。 4. 研究の概要: 研究背景: 高圧ダイカストは、自動車分野における高負荷構造部品としてますます考慮されています。AlMg5Si2Mn合金は、その高性能と延性により有望な候補です。このようなダイカストの内部品質は、射出パラメータによって著しく影響を受けます。 先行研究の状況: AlMg5Si2Mn合金に関する先行研究は、微細構造、引張特性、疲労、腐食、および類似合金の時効処理効果などの側面に焦点を当てていました。AlMg5Si2Mnダイカストにおける表面層、欠陥帯、および湯流れ・凝固機構の形成が調査されてきました。他のダイカスト合金(例:ADC12、A380)については射出パラメータの最適化が行われてきましたが、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響を具体的に扱った研究は不足していました。 研究目的: 本研究は、ダイカスト射出パラメータ(射出圧力、高速射出速度、速度切替点位置)およびその後の人工時効処理が、高性能AlMg5Si2Mnダイカストアルミニウム合金の引張特性と内部品質に及ぼす影響を調査することを目的としました。 研究の核心: 本研究の核心は、主要な射出パラメータ、具体的には射出圧力、高速射出速度、および速度切替点の位置の変動が、高圧ダイカスト(HPDC)AlMg5Si2Mn合金の機械的特性(引張強さ、降伏強さ、伸び)および密度にどのように影響するかを体系的に調査することでした。これには、観察された変化を理解するための微細構造解析が含まれていました。さらに、本研究は、人工時効処理(250°Cで1、2、および3時間)および異なる冷却方法(空冷、炉冷)が、最適に鋳造された合金の機械的特性に及ぼす影響を調べました。 5. 研究方法論 研究設計: データ収集および分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: AlMg5Si2Mnダイカストの微細構造と機械的特性に及ぼす射出パラメータと時効処理の影響が体系的に研究され、主な結論が以下に要約されます。最適な射出パラメータは、圧力100 MPa、高レベル高速射出速度、および速度切替点220

Read More

user 06/03/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Review , STP , 자동차 산업 本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Computational Materials Engineering and Artificial Intelligence for Sustainable Casting Industry」に基づいています。 1. 概要: 2. アブストラクト: 世界の金属鋳造産業は、炭素削減とカーボンニュートラルに関連する莫大な持続可能性と規制の課題に直面しています。統合計算材料工学(ICME)技術と、最近の人工知能(AI)および機械学習(ML)のブームによって可能になった金属鋳物のデジタル設計と製造は、業界がこれらの課題を克服するための大きな機会を提供します。本プレゼンテーションでは、ICMEアプローチを使用した鋳造合金設計とプロセス革新のいくつかの例を示します。また、鋳造品質管理と特性予測をサポートするためのAI/MLツールの適用事例も紹介します。さらに、持続可能な成長のためにICMEとAI/MLツールを組み合わせて金属鋳造産業を活性化し、革命を起こすための将来の機会についても議論します。 3. 緒言: 金属鋳造を含む材料および製造業は世界経済の根幹ですが、同時に気候変動に対する責任も負っており、その脱炭素化は炭素緩和戦略の重要な優先事項となっています。2050年までに気候中立を達成するというパリ協定の目標を達成するために、米国、中国、欧州連合を含む主要経済国は野心的な排出削減目標を発表しています。そのため、世界の鋳造業界は、特に自動車産業をはじめとするあらゆる分野の顧客がクリーンエネルギーと持続可能な生産に移行しているため、炭素排出削減に関連する莫大な規制上および持続可能性の課題に直面しています。現在、産業排出量の大部分は鉄鋼(24%)とアルミニウム(3%)の生産によるものです。しかし、これらの金属のリサイクル率は驚くほど低く、鉄鋼で45%、アルミニウムで30%です。これらの再生不可能な金属の循環性を高め、製造活動におけるエネルギー消費を削減することは、カーボンニュートラルな社会と循環型経済に大きく貢献するでしょう。Figure 1は、1)より良い材料設計と製造/エネルギー効率による使用量の削減/延長、2)修理、再利用、再製造、リサイクル、3)限定的だがクリーンな一次材料生産、4)再生不可能な材料の廃棄を最小限またはゼロにすることによって達成できる材料循環と持続可能性のビジョンを示しています。 4. 研究の概要: 研究トピックの背景: 世界の金属鋳造産業は、炭素削減目標とカーボンニュートラルへの推進により、持続可能性と規制に関する大きな圧力に直面しています。自動車のような主要な顧客セクターはクリーンエネルギーに移行しており、サプライヤーに持続可能な生産慣行を要求しています。 従来の研究の状況: 統合計算材料工学(ICME)は、計算ツールを介して取得された材料情報を工学製品の性能解析および製造プロセスシミュレーションと統合する手法として登場しました。これは、多くの場合均一な材料特性に依存する従来のCAD/CAE/CAMアプローチとは対照的です。人工知能(AI)と機械学習(ML)は急速に発展している分野であり、MLは特定の目的のために予測や決定などの出力を生成するシステムとして定義されます。鋳造シミュレーションとデジタル製造ツールはますます採用されています。 研究の目的: 本プレゼンテーションの目的は以下の通りです。 中核研究: 本研究の中核は、金属鋳造産業における持続可能性の課題に対処するためのICMEおよびAI/ML技術の適用と統合に焦点を当てています。これには、先進的な合金設計(Figure 2に示されるリサイクルアルミニウム合金など)およびプロセス開発(Figure 3)のためのICMEの活用、ならびに予測的品質管理、特性予測(Figure 4に示されるUTS予測など)、および製造プロセスの最適化のためのAI/MLの利用が含まれます。本研究は、これらのデジタルツールが材料の循環性、エネルギー効率、および全体的な持続可能性をどのように向上させることができるかを探求します。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造産業における持続可能性を向上させるための統合計算材料工学(ICME)および人工知能/機械学習(AI/ML)手法の適用について議論するプレゼンテーションおよびレビューです。革新と応用の例を強調し、将来の方向性を示します。 データ収集と分析方法: 本稿では、以下の使用と結果について説明し、参照しています。 研究トピックと範囲: 本稿で議論されている研究トピックと範囲は以下の通りです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 金属鋳造は長い歴史を持っていますが、現在、そのカーボンフットプリントに関連する重大な技術的および社会的課題に直面しています。業界がリサイクル合金の使用と循環材料経済の概念を受け入れることが不可欠です。これらの課題を克服するために、鋳造業界は効率を改善し、エネルギー消費を削減するために新しいICMEおよびAI/MLツールを活用する必要があります。さらに、輸送業界がクリーンエネルギー技術に移行するにつれて、ICMEおよびAI/MLが重要な役割を果たすことができる軽量で高性能な鋳物に対する機会が生まれるでしょう。 8. 参考文献: 9.

Read More

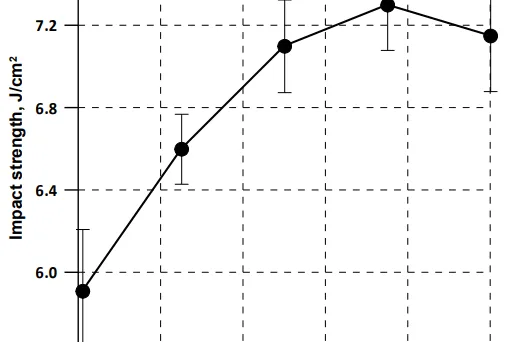

この紹介論文は、「Impact strength of squeeze casting AlSi13Cu2-CF composite」という論文に基づいており、「ARCHIVES of FOUNDRY ENGINEERING」によって発行されました。 1. 概要: 2. 要旨: 本論文は、Niコーティング炭素繊維(CF)で強化されたAlSi13Cu2マトリックス複合材料の微細構造と衝撃強度に関する研究結果を提示するものであり、炭素繊維の体積分率は5%、10%、15%である。複合材料懸濁液は攪拌法を用いて調製され、その後25、50、75、100 MPaの異なる圧力下でスクイズキャスティングされた。研究の一環として、アルミニウムマトリックス中の繊維分布が評価され、炭素繊維体積分率と印加圧力の関数としての複合材料の衝撃強度の変化が決定された。炭素繊維上のNiコーティングの存在は、液体アルミニウム合金による濡れ性を明確に改善し、適用された攪拌パラメータと組み合わせることで、比較的均質な構造を持つ複合材料を製造できることが見出された。Charpy’s testにより、複合材料の衝撃強度は75 MPaでスクイズキャスティングプロセスを実行することで最高値に達することが示された。次の研究段階では、複合材料の衝撃強度は炭素繊維体積分率の増加とともに増加し、15%の繊維では8 J/cm²に近いことが見出された。破面観察により、複合材料中の亀裂成長は準へき開破壊機構で伝播することが明らかになった。破壊の生成中、その表面に垂直に配置されたすべての繊維はせん断された。同時に、繊維周囲の金属マトリックスは塑性変形し、特徴的な延性破壊を生じた。繊維を通る破面形成は、強化材とマトリックスの凝集的で強力な結合を示している。言及された現象に加えて、繊維-マトリックス界面の剥離および成分間のボイド形成が破面で観察された。 3. 緒言: 炭素繊維で強化されたシルミンベースの複合材料は、高い比強度、高い弾性率、高い耐亀裂性、高温での耐クリープ性、低い熱膨張係数、および耐食性により、魅力的な構造材料である[1-5]。しかし、均質な構造と高い運用特性を備えた高品質の鋳造品を得ることは、深刻な技術的問題である。複合材料の製造に使用される繊維は、直径が数マイクロメートルであり、数千本の個々のフィラメントまで高い充填密度を持つ束の形で調製される。1100°C未満の温度では、炭素繊維はアルミニウムに実質的に濡れず、長時間の接触では液体金属と反応して脆く吸湿性のAl4C3炭化物を形成し[6-8]、これが複合材料の大幅な弱化または破壊につながる可能性がある。上記の要因は、複合材料懸濁液中の繊維の偏析を引き起こし、結果として鋳物の構造的不均一性を引き起こす[9]。濡れ条件を改善し、炭素繊維を保護するために、様々な種類の強化材表面処理が行われ、その結果として[7, 8, 10, 11]、技術的コーティング(例:Ni、Cuから)、バリアコーティング(例:SiC、B4C、TiC、SiO2)、および特殊コーティング(例:Na、Na2B4O7、B2O3)が製造される。その他の技術的問題は、複合材料懸濁液の高い粘度と非常に低い流動性である。粘度は強化フィラメントの参加により増加し、それらの状態に依存する。 4. 研究の概要: 研究テーマの背景: AlSi13Cu2マトリックス複合材料の機械的特性向上のための炭素繊維(CF)強化。炭素繊維の濡れ性確保、均一分散、欠陥最小化が課題。スクイズキャスティングは凝固時の高圧印加により有望な製造法である。 従来の研究状況: 炭素繊維強化によるアルミニウム合金の特性向上は報告されているが、濡れ性の悪さやAl4C3生成が問題であった。繊維への表面コーティング(Niなど)が検討されてきた。スクイズキャスティングは金属マトリックス複合材料製造に有効と認識されている。 研究の目的: スクイズキャスティング圧力と炭素繊維体積分率がAlSi13Cu2-CF複合材料の衝撃強度に及ぼす影響を評価すること。 核心的研究: Niコート炭素繊維(CF)で強化したAlSi13Cu2マトリックス複合材料を繊維体積分率5%, 10%, 15%で調製。攪拌法で懸濁液を作製。異なる圧力(25, 50, 75, 100 MPa)でスクイズキャスティングし最適圧力を決定。その後、最適圧力で異なる繊維体積分率の複合材料を作製。アルミニウムマトリックス中の繊維分布、炭素繊維体積分率と印加圧力の関数としての衝撃強度の変化を評価。微細構造と破面も分析した。 5. 研究方法論 研究デザイン: 研究は2段階で実施された。 データ収集と分析方法: 研究テーマと範囲: 本研究では以下を調査した: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 8.

Read More

user 05/28/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Heat Sink , Microstructure , thermophysical properties , 금형 本紹介論文は、「Materiali in tehnologije / Materials and technology」によって発行された論文「DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY」に基づいています。 1. 概要: 2. アブストラクト: 高い熱伝導率と良好な鋳造性および陽極酸化性を兼ね備えたアルミニウム合金を開発するために、低Si含有アルミニウム合金であるAl-(0.5-1.5)Mg-1Fe-0.5SiおよびAl-(1.0-1.5)Si-1Fe-1Zn合金を潜在的な候補として評価しました。開発された合金は、ADC12合金と比較して170-190%レベル(160-180 W/(m·K))の熱伝導率、60-85%レベルの流動性、そして同等以上の引張強度を示しました。各開発合金系において、主要合金元素であるMgおよびSiの含有量が増加するにつれて、熱伝導率は低下し、強度は増加しました。流動性はMg含有量に反比例し、Si含有量に正比例しました。Al-(1.0-1.5)Si-1Fe-1Zn合金は、表面エネルギーが低いため、より良好な薄肉鋳造性を示しました。低Si含有の実験用アルミニウム合金では、流動性は凝固間隔、潜熱、または粘度よりも、主に溶湯表面エネルギー、Alデンドライトコヒーレンシーポイント(DCP)、および最初の金属間化合物結晶化点(FICP)に依存していました。 3. 緒言: LED照明などの電気機器から除去する必要のある熱量が、高出力化の傾向に伴い急速に増加しているため、放熱部品の開発が最近特に注目されています。最も一般的なヒートシンク材料であるアルミニウムには、克服すべき固有の欠点があります。高純度アルミニウムは優れた熱伝導率を有しますが、ダイカストが非常に困難であるため、これらの合金元素の添加による熱伝導率の損失が発生するにもかかわらず、合金元素を添加する必要があります。市販のAl-Si系アルミニウム合金であるADC12合金は、ヒートシンク用の最も一般的なアルミニウム合金です。放熱に有利な三次元の複雑な形状を持つヒートシンクは、ADC12合金のように、高圧ダイカストプロセスを使用することで、コストペナルティなしに高い生産性でネットシェイプに製造できます。しかし、100 W/(m·K)未満の低い熱伝導率と、高いSi含有量に起因するADC12合金の不十分な陽極酸化特性は、電気機器の電力要件の増加に伴い深刻な問題となっています。他の市販アルミニウム合金も、ダイカストが困難であるか、高出力電気機器用の放熱部品として使用するには導電率が低すぎます。 4. 研究の概要: 研究トピックの背景: 高出力電気機器の放熱部品向けに、高い熱伝導率、良好な鋳造性、および良好な陽極酸化性を備えたアルミニウム合金の必要性が高まっています。ADC12のような既存の市販合金は、熱伝導率と陽極酸化性の点で限界があります。 従来の研究状況: 一般的なヒートシンク合金であるADC12は、高いSi含有量のため、低い熱伝導率(

user 05/25/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Magnesium alloys , Microstructure , Review , STEP , STP , 자동차 산업 本稿は、「Metals」誌に掲載された論文「Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、拡散駆動型熱後処理と組み合わせたコールドスプレー堆積法を表面改質プロセスとして検討し、費用対効果が高く一般的なアルミニウム合金鋳物の界面近傍の微細組織、微小機械的特性、および微小化学的特性の改善を目指します。本研究は、コールドスプレーによって誘起される高圧ダイカストアルミニウムの界面近傍特性の発展と進化、および表面改質に関する探索的調査であったため、重要な目的の一つは、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することでした。費用対効果の高い高圧ダイカストA365システムの界面近傍領域に、ニッケル、銅、およびチタンのコールドスプレー改質を検討しました。3つの純金属コーティングのそれぞれについて、界面近傍、界面下、および表面の進化が記録されました。分析は、2つの後処理コーティング-基板原子拡散に触発された熱処理条件でも継続されました。エネルギー分散型X線分光法、電界放出型走査電子顕微鏡、光学顕微鏡、および関連するコールドスプレー文献の独自の文脈化から得られた様々な洞察を用いて、注目すべき結果が記録され議論されました。銅供給材料を熱後処理とともに使用した場合、多様な表面ベースの金属間化合物がエキゾチックな拡散ゾーンおよび著しく酸化された領域とともに形成され、熱的に活性化された銅コールドスプレー凝固物は今後の研究から除外されました。しかし、ニッケルとチタンの両方のコールドスプレー表面改質処理は、正しい処理段階が直接的かつ時系列的に実行されれば、可能性と将来性を示しました。その結果、費用対効果の高い合金化アルミニウム鋳物のコールドスプレー表面微細組織および特性改質に関するさらなる研究のためのプラットフォームが提示されます。 3. 緒言: コールドガスダイナミックスプレー(CGDS)、または略してコールドスプレーは、粒子状の供給材料が加熱されたキャリアガス流によって輸送され、ド・ラバルノズルを出て基板に超音速で衝突することによって材料を固化・堆積させる固相材料処理技術です[1]。CGDS処理は、独自の用途特有の特性を持つコーティングを実現するためのツールとして最初に概念化されました[2]。1980年代にソビエト連邦でCGDS処理が偶然発見された後、この固相技術プロセスは再製造および修理[3]分野、ならびに積層造形(AM)コミュニティ[4]に採用されました。超音速で加速された粒子は、高いひずみ速度で基板上に堆積され、厚さまたは形状が達成されるまで層ごとに材料を固化させます[5]。したがって、CGDS処理および材料固化の成功は、粒子-基板および粒子-粒子間の冶金学的および機械的結合に依存します。本研究は、自動車産業で一般的に使用される費用対効果の高い高圧ダイカスト(HPDC)A365アルミニウム合金の、破壊または衝撃靭性および強度に関する界面近傍特性を、基板材料の元の表面状態と比較して改善するための潜在的に適切な経路として、CGDSベースの材料表面改質処理の検査に対する予備的かつ探索的なアプローチを取りました。この研究は、A201などのプレミアムアルミニウム合金に通常関連する改善された機械的特性、すなわち特性を達成する費用対効果の高い鋳造部品を製造しようとするアルミニウム自動車産業によって動機付けられました。本研究は、利用される表面改質方法の関数として、一般的な鋳造可能なアルミニウム合金とその用途特有の性能にその後リンクできる構造-処理-特性の洞察を自動車材料および材料加工エンジニアに提供することを目的としています。 4. 研究の概要: 研究トピックの背景: 自動車産業は、改善された機械的特性を持つ費用対効果の高い鋳造部品を求めています。A201などのプレミアムアルミニウム合金は、優れた靭性と高温特性を提供しますが、高価で加工が困難です。A356、A365、E357などの一般的な合金の高度な化学的または機械的表面改質は、高度な製造ソリューションとして機能します。本稿全体を通して注目されるように、A365はアルミニウム鋳造所での普及により、本研究で関連する高圧ダイカスト(HPDC)アルミニウム合金として選択されました。CGDSは、強化剤または強靭化剤をターゲット基板または母材に堆積させるための有望な技術です。 従来の研究状況: 歴史的に、CGDSの熱後処理作業は、自己相似的な基板と供給材料の組み合わせで行われ、熱処理の最適化を簡素化してきました。例えば、Rokniら[14]は、Al 7075について研究しました。熱後処理は、堆積した材料の性能を向上させる手段として依然として非常に貴重です。CGDSを介して互いに付着した多材料システムから生じる独自の特性を適切に理解するには、さまざまな供給材料-基板材料の組み合わせについて、はるかに多くの研究開発を探求する必要があります。Rokniら[15]は、Al 7075-T6基板に噴霧されたAl 7075供給材料粒子について、熱後処理によって誘起される関係を再検討し記録しました。以前の研究では、CGDSが、選択された粉末-基板材料の組み合わせについて、CGDS処理からのバルク材料基板システムにおいて、とりわけ耐衝撃性および破壊靭性を改善できることも示されています。Jafarlouら[16]は、薄いクロムカーバイドおよびニッケルコーティングのCGDSベースの凝固と組み合わせた熱処理により、AM 15-5析出硬化型ステンレス鋼の機械的特性が改善されることを実証しました。さらに、Yangら[17]は、Al 5052およびその他のAlベースのコーティングのCGDS凝固が、鋼ベースの基板の「疲労亀裂伝播性能」を向上させることを明らかにしました。疲労または衝撃挙動の改善、耐摩耗性[18]、トライボロジー性能[19]、硬度[20]、および耐食性[21]の向上も、ターゲット基板試料に堆積された適切に設計および処理されたCGDS凝固物からすべて得られます。Huangら[22]による研究は、改善された耐摩耗性および耐食性、室温延性、および「良好な振動減衰特性」の間の仮説的なバランスを示しました。 研究の目的: 本研究は、HPDC A365アルミニウム合金のCGDSベースの材料表面改質処理の予備的かつ探索的なアプローチを取りました。銅、ニッケル、チタンをコールドスプレーコーティング材料として検討し、界面近傍、界面下、および表面の進化を、CGDS堆積およびその後の熱後処理(溶体化処理およびT6熱処理)の関数として記録しました。この研究は、CGDSコーティングと熱後処理がコーティング-基板の局所的な微細組織および微小化学的特性に及ぼす実際的な影響に関するさらなる研究のためのプラットフォームを提供することを目的としました。また、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することも目指しました。 核心的研究: 本研究の核心は、HPDC A365アルミニウム合金基板に純粋な銅、ニッケル、およびチタンの供給材料粉末をCGDSを用いて堆積させることでした。その後、コーティングされた試料を熱後処理(500°Cで80分間の溶体化処理、およびその後のT6熱処理:24時間の自然室温時効、続いて170°Cで150分間の人工時効)に供しました。A365基板の界面近傍および界面下領域、ならびにコーティング-基板界面における微細組織および微小化学的進化を、光学顕微鏡、電界放出型走査電子顕微鏡(FESEM)、およびエネルギー分散型X線分光法(EDS)を用いて特性評価しました。 5. 研究方法論 研究デザイン: 本研究は探索的研究として設計されました。HPDC A365アルミニウム合金(組成はTable 1参照)を基板材料として使用しました。3つの純金属供給材料(銅、ニッケル、チタン)をCGDSコーティング用に選択しました。電気めっき、無電解めっき、溶融亜鉛めっき、およびCGDSの方法が検討され、CGDSがコーティングの連続性と実験室規模の製造再現性の点で最良であると判断されました。コーティングは基板試料の2つの広い面に堆積されました。堆積後、試料は拡散を促進し、微細組織の変化を観察するために溶体化処理およびT6熱処理を受けました。コーティングされていないA365試料も参照として処理されました。 データ収集・分析方法: 研究トピックと範囲: 本研究は、銅、ニッケル、またはチタンによるCGDS表面改質とそれに続く熱処理を受けたHPDC A365アルミニウム合金の表面および界面下の微細組織および微小化学的発達と進化に焦点を当てました。主なトピックは次のとおりです。 6. 主な結果: 主な結果: 鋳放しおよびCGDS処理(熱処理前): 溶体化熱処理試料 (Figure

Read More

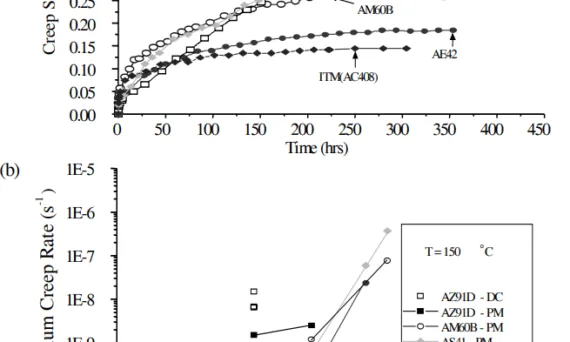

user 05/20/2025 Aluminium-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Efficiency , Review , Segment , STEP , 자동차 산업 本紹介論文は、「Magnesium Alloys and their Applications. Edited by K. U. Kainer. WILEY-VCH Verlag GmbH, Weinheim.」により発行された論文「Tensile and Compressive Creep Behavior of Magnesium Die Casting Alloys Containing Aluminum」に基づいています。 1. 概要: 2. 抄録: 本研究は、自動車用途におけるマグネシウム合金の広範な適用を妨げている低いクリープ抵抗性に着目し、市販および実験用マグネシウムダイカスト合金のクリープメカニズムを調査するものです。先行研究[1]において、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが報告されています。本稿ではこれらの結果をレビューするとともに、Darguschら[2]が提示したβ-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠に基づき、アルミニウムを含有するダイカストマグネシウム合金で観察されるクリープ強度の非対称性について、この動的析出の観点から説明を試みます。全体的な目的は、クリープ抵抗性が改善された新しい合金の開発に向けた知識基盤を拡大することです。 3. 緒言: 自動車産業は、車両の軽量化による燃費向上のため、マグネシウム合金への関心を新たにしています。しかし、マグネシウム合金の広範な適用を妨げてきた一つの限界は、その低いクリープ抵抗性です。本研究は、現行の市販および実験用ダイカスト合金におけるクリープメカニズムの知識を拡大し、クリープ抵抗性が改善された新しい合金の開発を目指して実施されました。初期の報告では、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが示されました[1]。これらの結果は、様々な合金の新しいクリープ結果とともにレビューされます。以前、Darguschら[2]は、β-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠を提示しました。本研究では、アルミニウムを含有するダイカストマグネシウム合金のクリープ強度非対称性について、動的析出の観点から説明を行います。 4. 研究の概要: 研究トピックの背景: マグネシウム合金は、その低密度により車両の軽量化と燃費向上に貢献できるため、自動車用途で注目されています。しかし、高温での固有の低いクリープ抵抗性が大きな課題となっており、構造部品としての広範な実用化を制限しています。 先行研究の状況: 先行研究では、AM60Bダイカストマグネシウム合金がクリープ挙動において顕著な非対称性を示し、同応力レベルにおいて引張荷重下と比較して圧縮荷重下で著しく遅いクリープ速度が観察されることが示されています[1]。加えて、Darguschら[2]の研究は、クリープ中のβ-Mg17Al12金属間化合物相の動的析出が、アルミニウムを含有するマグネシウム合金のクリープ特性に決定的な役割を果たすことを示唆しています。 研究の目的: 本研究の主な目的は以下の通りです。 核心研究: 本研究の核心は、いくつかのマグネシウム合金の引張および圧縮クリープ挙動に関する包括的な調査です。これには、AM60Bダイカスト合金および一連のPM(パーマネントモールド)鋳造合金(AZ91D、AM60B、AS41、AE42、およびMg-4 wt%Al-0.8 wt%Ca合金)が含まれます。研究の重要な要素は、模擬クリープ条件下(アニーリング)でのβ-Mg17Al12相の動的析出を監視および分析するためのin-situ高温X線回折(XRD)の使用です。これにより、微細構造の進化と巨視的なクリープ挙動、特に引張クリープと圧縮クリープ間の非対称性との相関関係を明らかにすることができました。 5. 研究方法論 研究デザイン: 本研究は、マグネシウム合金のクリープ挙動に関する実験的調査として設計されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図の名称リスト:

Read More

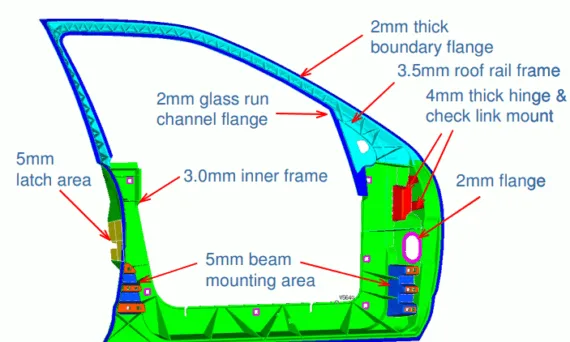

user 05/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Review , Sand casting , 금형 , 자동차 산업 本稿は、「SAE International」が発行した論文「The Application of Magnesium Die Casting to Vehicle Closures」を基に作成されています。 1. 概要: 2. 抄録: 過去10年間で、マグネシウムダイカスト技術の進歩により、大型軽量薄肉ダイカスト部品の製造が可能となり、低投資の車体構造技術への新たなアプローチが提供されています。その結果、多くのOEMが、投資削減の機会と最大50%の潜在的な重量削減効果から、マグネシウム製ドアクロージャーシステムに関心を示しています。しかし、このような用途では、製品エンジニアは、展伸材製品と比較して弾性係数と延性が低い材料を使用し、衝突が重要な用途で剛性と強度を設計するという課題に直面しています。サイドドアシステムのコンセプトデザインは文献で発表されており、構造性能目標が達成可能であることを示しています。しかし、現在までの量産設計では、構造荷重を処理するために、ダイカストに取り付けられた多数の補助的な板金補強材が特徴となっています。このアプローチは依然として性能上の利点を提供できますが、追加の工具費と組立費は、全体重量と事業性の両方に悪影響を及ぼします。対照的に、本稿で提示されるマグネシウムドアのコンセプトは、板金スタンピング部品の大部分を単一のマグネシウムダイカストで置き換えるように設計されたサイドドアシステムの開発について説明しています。設計、解析、試作、試験段階の概要が、2004年モデル車両用の量産ドアシステムの開発に加えて報告されています。製造および試験結果のレビューは、マグネシウムが低投資の軽量車両クロージャーの製造に効果的に使用できることを示しています。 3. 序論: 車両質量が燃費に与える影響はよく理解されており、企業平均燃費を向上させるための重要な要因と考えられています。実際、1980年代初頭には車両の空車重量が平均20%減少したため、大幅な改善が報告されました[1]。しかし、車両モデルに新しい機能や利便性を追加する傾向が続いているため、重量目標は現在、ますます大きな圧力にさらされています。その結果、OEMはコストを管理しながら消費者のニーズを満たすために、幅広い材料とプロセスを検討してきました。場合によっては、鋼をアルミニウムに単純に置き換えることも行われています[2]。しかし、アルミニウム合金の成形限界は、その用途をしばしば制限します。これを克服するために、スタンピング、押出、鋳造を組み合わせたハイブリッドドアシステムが開発されました。しかし、最終的な重量上の利点は、組立の複雑さと変動費の増加によって容易に相殺される可能性があります。 一方、マグネシウムは多くの自動車用途で成功裏に使用されてきました。低密度や高い強度対重量比などの特性により、マグネシウムは部品の質量削減に魅力的な材料となっています。その結果、過去10年間でいくつかの構造用鋳物が報告されており、より大きく、より複雑なダイカストが実証されるにつれて、用途の範囲が拡大しています[3,4]。いくつかのプログラムの焦点となっている特定の用途の1つは、ダイカスト車両クロージャーパネルの開発です[5,6,7]。これらの提案の多くはコンセプトとして残っていますが、リフトゲートとサイドドアの量産バージョンが登場しています[6]。これらの中で最も注目すべきは、メルセデスがCLおよびSLモデルに実装したものです。しかし、マグネシウム鋳物の荷重を制限し、構造要件を満たすためにドアアセンブリに補助的な補強材を固定するという一般的な傾向は依然として残っています。これは再び、全体的な重量と組立コストに悪影響を与える可能性があります。 本稿は、主要な補強材をダイカストに統合することにより、補助的なスタンピングを排除するように設計された新しいマグネシウムドアインナーパネルの開発に焦点を当てています。したがって、マグネシウムパネルはドア構造の不可欠な部分となり、車両の静的および動的衝突性能に貢献します。初期コンセプトの設計、解析、試験の概要が提示され、続いてMY2004アストンマーティンDB9に実装された量産意図のドアシステムの開発が続きます。両方の設計の最終的な重量評価に加えて、従来の鋼製スタンピングと比較した技術コストを特定するための経済分析が提供されます。 4. 研究の概要: 研究テーマの背景: 自動車産業は、燃費向上と性能向上のために車両質量を削減するという継続的な圧力に直面しています。マグネシウムダイカスト技術は、特に車両クロージャー向けに、大型で軽量な薄肉部品を製造するための有望な手段を提供し、投資削減と大幅な重量削減の可能性を秘めています。しかし、衝突が重要な用途向けにマグネシウムを設計するには、従来の鋼と比較して弾性係数と延性が低いという課題に対処する必要があります。 従来の研究状況: 従来の研究には、達成可能な構造性能を示すマグネシウムサイドドアシステムのコンセプトデザインが含まれています。しかし、既存の量産設計では、構造荷重を管理するためにダイカストに取り付けられた多数の補助的な板金補強材が組み込まれていることがよくあります。このアプローチはいくつかの利点を提供しますが、コスト、複雑さ、重量が増加し、全体的な利点が減少します。マグネシウムクロージャーの注目すべき例としては、メルセデスCLおよびSLモデルのクロージャーがあり、これらも補強材を使用する傾向があります。 研究の目的: 本研究の主な目的は、主要な補強材をダイカスト自体に統合することにより、補助的なスタンピングの必要性を排除する新しいマグネシウムドアインナーパネルを開発することでした。本研究は、マグネシウムパネルがドア構造の不可欠な部分として機能し、静的および動的衝突性能に貢献できることを実証することを目的としていました。具体的な目的は次のとおりです。 研究の核心: 本研究は、主に2つの段階で実施されました。 5. 研究方法論 研究設計: 本研究は、2段階の開発アプローチに従いました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: フォード・コンター コンセプト段階: アストンマーティンDB9 実装段階: 図の名称リスト: 7. 結論: この2段階の開発プログラムの結果は、マグネシウムダイカストがサイドドアアセンブリ内で完全に構造部材として効果的に使用できることを示しています。主要な機能を統合した単一のマグネシウム鋳物で複数の金属スタンピング部品を置き換えることにより、大きな利点が得られました。これらには、部品点数の削減によるサブアセンブリプロセスの簡素化、工具投資の削減が含まれます。さらに、このアプローチは、性能と重量の両方について設計を最適化する機会を提供します。アストンマーティンDB9のドアインホワイトアセンブリの予測重量削減率は43%でした。 経済性評価では、中低生産量の派生プログラムの場合、このマグネシウムダイカスト技術はコストペナルティなしで利点を提供できることが示されました。しかし、大量生産車両の場合、従来のプレス鋼アセンブリが依然として最も費用対効果の高い製造ルートです。2つの製造技術の正確な損益分岐点を決定するには、特定の対象用途の詳細な分析が必要となります。 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

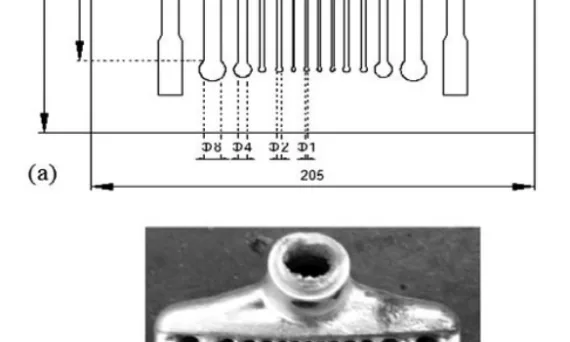

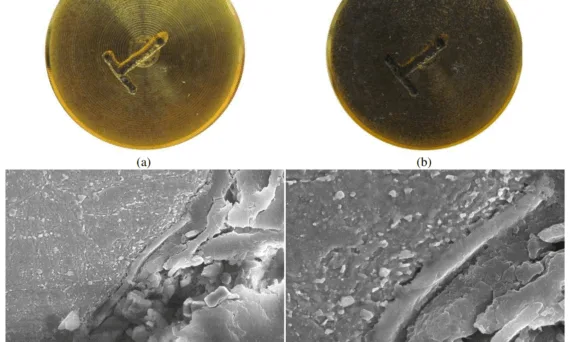

user 05/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , STEP , 금형 本稿は、「NADCA Transactions」に掲載された論文「The coating failure of coated core pin for die casting process」に基づいています。 1. 概要: 2. 抄録: コアピンのソルダリングは、高圧ダイカストプロセスを用いたアルミニウム鋳物の生産性を制限する問題の一つです。ダイソルダリングを低減するために、通常、コアピンにはセラミックコーティングが施されます。その結果、コーティングの寿命がソルダリングプロセスとコアピンの寿命を左右します。本研究は、ダイカスト条件と同様の条件下におけるコアピン上のコーティングの破損メカニズムを分析するために設計されました。実験を加速するために、コーティングされたコアピンに高強度超音波振動を加えました。コーティングされたコアピンは、様々な温度の水、オイルソルトバス、溶融亜鉛、および溶融A380合金中で一定時間振動させました。試験したコアピンのコーティング破損を特徴付けるために、SEMおよびXRDが使用されました。実験結果は、水、オイル、溶融塩、および溶融亜鉛中の低温で試験されたコーティングの主な破損メカニズムが、鋼マトリックスからのコーティング剥離であることを示しています。溶湯の温度が上昇するにつれて、コーティングの破損は加速します。高温では、溶融亜鉛およびA380合金で試験されたコアピンにおいて、コーティングの断片化および剥離が発生します。コーティング破損箇所における亜鉛またはアルミニウムと鋼との反応は、コーティングの断片化を引き起こし、高温でのコーティング破損を加速させます。 3. 緒言: 高圧ダイカスト(HPDC)は、軽量金属および合金の部品を製造するための最も効率的で費用効果の高い方法です。コアピンのような、質量が小さく表面積対体積比が大きい小さな金型部品は、容易に加熱され、アルミニウムが金型材料(鋼)に「はんだ付け」されてコア上に堆積する状態、一般にソルダリングと呼ばれる状態を引き起こす可能性があります[1-6]。過酷な条件下では、ソルダリングはわずか数回の鋳造サイクル後に発生します[2, 5]。これにより、金型は一般的に高価であり、ダウンタイムは生産損失につながるため、コストが増加します[2]。鋳肌の損傷は、特に耐圧性において製品の品質を低下させます[7]。 高圧ダイカストにおいて、ソルダリングは金型表面の保護膜の「ウォッシュアウト」と密接に関連していることがよく知られています。ウォッシュアウトは、溶融合金が金型上の保護膜を破壊するときに発生します[1-2]。保護膜がないと、溶融合金は金型表面と直接接触する可能性があります。金型材料中の鉄は溶湯に溶解し、溶湯中の材料やその他の元素は金型表面に拡散します[2]。その結果、金型表面に金属間化合物層が形成されます[1, 2-11]。Hanらは、ダイソルダリングは溶融アルミニウム合金と金型表面の鋼との反応によって引き起こされ、反応温度で液体である相が形成されることを見出しました。この液体は、凝固時に金型と鋳物を接合する接着剤として機能し、その結果、金型にソルダリングが発生します[5, 7, 9, 11-12]。ShankarとApelianは、ソルダリングが起こり始めるコアピン上の場所にピラミッド型の金属間化合物層が形成されることを報告しています[6, 8, 10]。我々の以前の論文では、コーティングされたコアピン上のソルダリング形成のメカニズムを提案し[2, 12]、ソルダリング手順を5つのステップで説明しています。ステップ1では、局所的なコーティング破損が発生します。次に、ステップ2では、コーティング破損領域における溶融アルミニウムと鋼マトリックスとの反応によりピットが形成されます。金属間化合物相がピット内に形成されます。ステップ3では、ピットは鋼マトリックスの深部(アルミニウム中の鋼の溶解による)とコーティングの下側の両方に成長し、コーティングの断片化と剥離を引き起こします。ステップ4では、成長する隣接するピットが結合してはるかに大きなピットを形成します。ステップ5では、鋼の局所的な溶解によるアンダーカットが大きくなりすぎるため、鋳肌が著しく損傷するか、鋳型からの鋳物の突き出し中にコアピンが破損します。以前の研究結果に基づくと、ソルダリングプロセスはコーティングの破損と鋼マトリックスと溶融材料との間の反応によって決定されることは明らかです。しかし、局所的なコーティング破損がどのように発生し、熱疲労と溶融金属中の鋼マトリックスの溶解速度がコーティング破損にどのように影響するかは不明です。 4. 研究の概要: 研究テーマの背景: コアピンのソルダリングは、アルミニウム合金の高圧ダイカスト(HPDC)における生産性とコアピン寿命を制限する重要な問題です。セラミックコーティングはソルダリングを軽減するために適用され、コーティング寿命が重要な要素となります。これらのコーティングの破損メカニズムを理解することは、ダイカスト作業を改善するために不可欠です。 従来の研究状況: これまでの研究により、ソルダリングは保護膜のウォッシュアウトと金属間化合物層の形成に関連していることが確立されています[1-11]。Hanらは、溶融アルミニウムと鋼との反応がソルダリングの原因であることを特定しました[5, 7, 9, 11-12]。ShankarとApelianは、初期のソルダリング箇所の形態を記述しました[6, 8, 10]。著者らの以前の研究[2, 12]では、局所的なコーティング破損から始まる、コーティングされたコアピン上の多段階ソルダリングメカニズムが詳述されています。ソルダリングプロセスは、コーティングの破損と鋼と溶融金属の反応によって支配されることが知られていました。 研究の目的: 本研究は、1) 鋼マトリックスの微細構造変化を引き起こす加熱効果、2) セラミックコーティングと鋼ピン間の結合を弱める可能性のある温度効果、および3) 溶融材料と鋼との間の化学反応の効果の結果としての、コーティングされたコアピンのコーティング破損を理解することに焦点を当てました。コーティングプロセス中に発生するセラミックコーティングの欠陥は、本研究では考慮されていません。コーティングされたコアピンの寿命は、最近開発された加速試験法[9]を用いて評価されました。 核心研究: 本研究では、様々な熱処理(270°C、450°C、700°C)を受けたH-13鋼の微細構造変化を調査しました。TiNおよびLumenaコーティングされたH-13コアピンの寿命を評価するために、高強度超音波振動を用いた加速試験法が採用されました。これらのピンは、水(室温)、オイル(270°C)、溶融塩(700°C)、溶融亜鉛(450°Cおよび700°C)、および溶融A380アルミニウム合金(700°C)の様々な媒体で試験されました。本研究では、コーティング破損メカニズム、溶融金属中のH-13鋼の溶解速度、および温度と化学反応の影響を分析しました。特性評価にはSEMおよびXRDが使用されました。 5. 研究方法論 研究設計: 本研究は、熱サイクルによるH-13鋼の微細構造変化を調査し、模擬ダイカスト条件下でのコーティング破損メカニズムを評価するように設計されました。これには以下が含まれます。 データ収集及び分析方法: 研究テーマ及び範囲: 6.

Read More

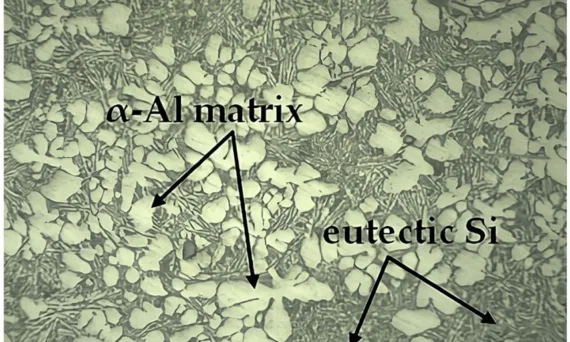

本紹介論文は、「Journal of Manufacturing and Materials Processing (MDPI)」により発行された論文「[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、半固体状態で行われる溶接プロセスである過渡液相拡散接合(TLPDB)後、ZnAl4Cu3亜鉛合金中間層を有するSSM-ADC12アルミニウム合金試験片の機械的特性を観察した。実験の目的は、接合温度(400、430、460、490、および520 °C)、接合時間(60、90、および120分)、およびZnAl4Cu3亜鉛合金の厚さ(0.5、1.0、および2.0 mm)といったパラメータが、機械的特性および形成される欠陥の種類にどのように影響するかを調査することであった。結果は、TLPDBプロセス後の異なるパラメータによって接合強度が著しく変化することを示している。最大接合強度32.21 MPaは、接合温度490 °C、接合時間20分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金層で達成された。逆に、溶接パラメータを変更すると接合強度に影響を与えた。最小接合強度2.73 MPaは、接合温度400 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金中間層で達成された。ビッカース微小硬さの結果は、接合ゾーンがSSM-ADC12アルミニウム合金の母材(BMs)(86.60 HV)およびZnAl4Cu3亜鉛合金(129.37 HV)と比較して低い硬さ値を有することを示した。最大硬度は83.27 HVであり、これは接合温度520 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金から得られた。しかし、界面近傍では、MgZn2金属間化合物(IMCs)の形成により硬さ値が増加した。疲労結果は、SSM-ADC12アルミニウム合金のBMsにおける応力振幅が31.21 MPaであり、このTLPDBプロセスから得られる材料(TLPDB Material)における応力振幅が20.92 MPaであることを示した(繰り返し荷重の限界が10^6サイクルを超えた場合)。微細構造検査により、β共晶Si IMC再結晶構造からη(Zn–Al–Cu)およびβ(Al2Mg3Zn3) IMCsへの変態が明らかになった。SEMにより、幅6–11 µmおよび長さ16–44 µmへのサイズ縮小が観察された。最後に、この実験ではボイドまたは気孔および座屈欠陥が見つかった。 3. 緒言: ADC12アルミニウム合金は、その軽量性と強度により、エンジン部品、トランスミッションケース、ホイール、構造部品などの自動車部品に一般的に使用されている[1]。一方、航空宇宙産業では、軽量で強度と耐熱性に優れた材料が要求される特定の航空宇宙部品にこれらの合金を適用している[2]。さらに、エレクトロニクス産業では、その熱伝導性と機械加工性により、電子機器のハウジング、ヒートシンク、コネクタなどの電子・電気部品にこれらの合金を適用している[3]。したがって、ADC12アルミニウム合金は、優れた鋳造性、比較的高い強度、良好な耐食性、良好な熱伝導性、および良好な機械加工性により、その使用率が継続的に増加している[4]。ガス誘起半固体(GISS)プロセッシングは、特にアルミニウムベースの合金において、金属マトリックス複合材料および先端材料の製造に使用される方法である。この技術は、溶融金属マトリックスにガス気泡を導入し、球状微細構造を持つ半固体状態への遷移を引き起こすものである[5]。ADC12アルミニウム合金は、一般的にGISSプロセスを用いて成形される。Janudomら[6]は、ADC12アルミニウム合金の半固体ダイカストの実現可能性を調査し、GISSプロセスを用いてこの種の材料を成形する大きな可能性を見出した。これにより、特性が向上し、微細構造の均一性が増した材料を製造できる。さらに、Gautam[7]は、ADC12 Al合金の半固体レオキャストプロセスを研究した。結果は、微細構造がほぼ球状を示し、マトリックス構造内で比較的均一に分布し、最良の機械的特性は引張強度223 MPa、伸び6.5%、硬さ87

Read More

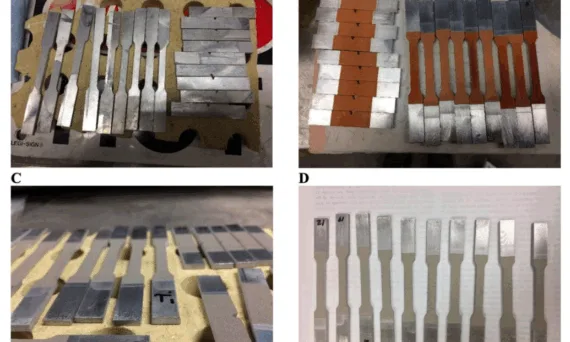

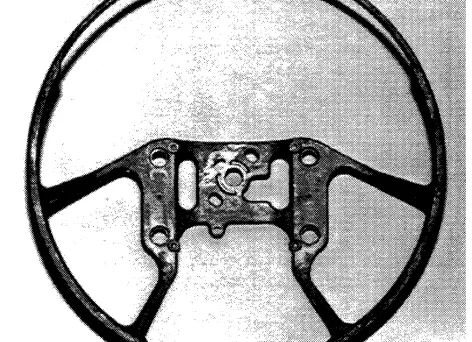

user 05/14/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。 1. 概要: 2. 抄録: エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。 3. 緒言: 乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi

Read More

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-570x342.webp)

![Figure 1 Vision of material circularity and manufacturingsustainability (modified, based on [1])](https://castman.co.kr/wp-content/uploads/image-2324-570x342.webp)