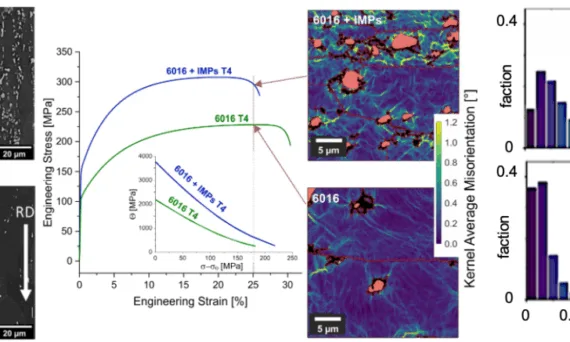

user 06/27/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Casting Technique , Die casting , Electric vehicles , Microstructure , Quality Control , Review , STEP , 금형 , 자동차 산업 この技術概要は、IOP Conference Series: Materials Science and Engineering(2024年)に掲載された、Stefan Pogatscher氏およびSebastian Samberger氏による学術論文「Overview on aluminium alloys as sinks for end-of-life vehicle scrap」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家であるCASTMANが、業界のプロフェッショナルのために要約・分析しました。 Keywords エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 長年にわたり、冶金学の原則は単純でした。それは、合金の純度が高ければ高いほど、その特性は良くなるというものです。[Abstract]。製造業がサーキュラーエコノミーへと移行するにつれ、特に使用済み自動車(ELV)スクラップからの再生アルミニウムへの依存が急速に高まっています。これは大きな障壁となっています。ELVスクラップは様々な展伸材と鋳造合金の複雑な混合物であり、再生材料中に鉄、シリコン、マグネシウムといった「トランプ元素」が蓄積する原因となります。[Introduction]。 アルミニウムにおいて、これらの不純物は非常に問題です。なぜなら、固溶度が低く、β-Al5FeSiのような脆い針状の金属間化合物(IMP)を形成する傾向があるためです。[2.1 Detrimental effects of tramp elements in today’s Al alloys]。Figure 2 に示されるように、これらの粒子は応力集中点として機能し、亀裂の起点となり、延性、破壊靭性、さらには表面仕上げさえも著しく低下させます。[2.1]。問題はさらに深刻化しています。電気自動車の台頭により、この低品位スクラップの主要な受け皿であった鋳造製エンジンブロックの需要が減少し、高性能用途には不向きな高不純物スクラップが余剰となることが予測されます。[Introduction]。この状況は、リサイクルの経済的および生態学的利益の両方を脅かし、持続不可能な高純度一次アルミニウムによる希釈か、この「汚れた」スクラップを利用する新しい方法を見つけるかという選択を迫っています。 アプローチ:研究手法の解明 この課題に取り組むため、研究者たちは問題を逆転させました。つまり、不純物と戦うのではなく、それを制御することにしたのです。本研究は、ヘテロ構造材料の創出を中心とした新しいアプローチを概説し、提案しています。その中心的な考え方は、望ましくないIMPを合金内の強化要素となるように操作することです。 この方法論は、2つの主要な加工技術の柱に基づいています。 これらの手法を組み合わせることで、研究者たちは混合自動車スクラップ合金を、高性能を目指して設計された独自の微細構造を持つ最終的なシート材に加工することができました。 ブレークスルー:主要な研究結果とデータ 本論文で示された結果は、アルミニウムのアップサイクルのための重要な一歩です。この研究は、IMPを制御することにより、混合スクラップから得られた合金が卓越した機械的特性を達成できることを実証しています。 貴社のHPDC製品への実践的意義 この論文の知見は単なる学術的なものではありません。高性能と持続可能性を目指すハイプレッシャーダイカスターにとって、直接的で実行可能な意味合いを持っています。 論文詳細 Overview on aluminium alloys as sinks for end-of-life vehicle scrap 1. 概要:

Read More

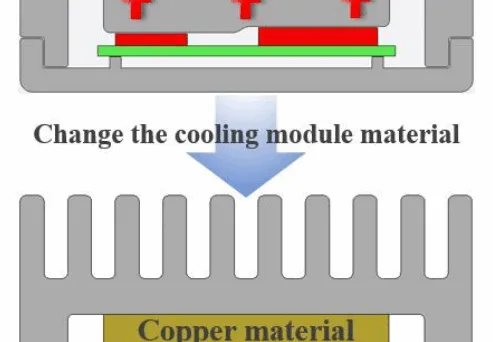

user 06/27/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , cold plate , cooling solutions , Die casting , Die casting Design , Heat Sink , Quality Control , 금형 , 알루미늄 다이캐스팅 本テクニカルブリーフは、Zhong, Yao-Nian氏が執筆し、International Journal of Advance in Applied Science Research (2024)に掲載された学術論文「Optimizing the Structural Design of Computing Units in Autonomous Driving Systems and Electric Vehicles to Enhance Overall Performance Stability」を基にしています。HPDCの専門家向けに、CASTMANのエキスパートが要約・分析しました。 エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 EVや自動運転システムの演算能力が飛躍的に向上するにつれて、発生する熱も増加しています。エンジニアは数十年にわたり、高圧ダイカスト(HPDC)技術を利用して、放熱フィンを一体化した軽量で複雑なアルミニウム合金製筐体を製造してきました。これは成功した戦略でした。しかし、演算密度の増加と、塵や湿気から部品を保護するための密閉型ファンレス設計の必要性が、従来のフィンのみの設計を熱的な限界点へと追い込んでいます。 過熱は、性能を低下させたりシステム障害を引き起こしたりすることで、車両の安全性と運用安定性を損なう可能性があります。業界は、先進的なダイカスト技術によって実現可能な、費用対効果の高い熱管理技術の進化を緊急に必要としています。本研究の序論で詳述されているように、この研究はまさにこの問題に取り組み、最適化された構造設計と材料設計を通じてコンピューティングユニット筐体の放熱効率を高める方法を探求しています。 アプローチ:研究方法論の解明 本研究は、熱管理に対する先進的かつ多層的なアプローチを概説しています。研究はまず、アルミニウム合金がその高い熱伝導率(90~130 W/m·K)、軽量性、そしてダイカストによる優れた加工性から、熱対策部品として理想的であることを再確認することから始まります。 調査の核心は、以下の2つの主要分野に焦点を当てています。 ブレークスルー:主要な研究結果とデータ この研究は、次世代の熱対策用HPDC設計に直接的な知見を提供する、いくつかの重要な発見をもたらしました。 💡 貴社のHPDCオペレーションへの実用的な示唆 この研究は、高性能な熱管理部品の設計と製造を改善するための、実行可能な洞察を提供します。 論文 詳細 自動運転システムおよび電気自動車におけるコンピューティングユニットの構造設計を最適化し、全体的な性能安定性を向上させる 1. 概要: 2. 要旨: 自動運転システムと電気自動車の急速な発展の中で、コンピューティングユニットの熱管理は、システムの性能と安定性に影響を与える重要な要素となっています。本稿では、最適化された構造設計を通じてコンピューティングユニットの放熱効率を高め、それによって全体的な性能安定性を向上させる方法を探ります。第一に、アルミニウム合金ケーシングは、その優れた熱伝導性、軽量性、加工の柔軟性により、コンピューティングユニットにとって理想的な材料選択です。熱伝導のメカニズムを詳細に分析し、熱伝導率の公式に基づいて設計を検討します。放熱効率を向上させるために、放熱表面積を増やすフィン設計を採用し、空気対流を利用して放熱を促進します。また、成形プロセスの実現可能性と放熱効率のバランスをとることを目指し、フィンサイズと間隔の設計についても議論します。第二に、銅ブロックの材料特性とアルミニウム合金ケーシングの特性を統合することにより、放熱モジュールの構造最適化が行われます。私たちは、熱伝導効率を高めるために局所的な材料の使用を考慮した「分解」設計コンセプトを提案します。電子部品からの発熱量が多い領域では、銅ブロックの高い熱伝導率が熱を迅速にアルミニウム合金ケーシングに伝達し、冷却効果を達成します。さらに、前述の放熱方法がより高い冷却要求を満たすのに不十分な場合、液冷コールドプレート技術が効果的な冷却ソリューションとなる可能性があります。コンピューティングユニットの液冷システムを電気自動車のバッテリーパックの冷却システムと統合することにより、熱負荷のバランスを達成し、システムのエネルギー効率と安定性を向上させることができます。本研究は、フィン設計、冷却モジュールの最適化、および液冷コールドプレート技術の統合利用を通じて、将来の電子機器の熱管理のための効果的で経済的な管理戦略を提供し、幅広い応用の可能性があります。 3. はじめに: 自動運転システムの需要が高まるにつれ、車両に搭載されたさまざまなセンサー、レーダー、カメラ、その他の知覚デバイスは、自動運転の安全性と正確性をサポートするためにリアルタイムで処理する必要のある大量のデータを生成します。これには、強力な処理能力と安定した熱管理が必要です。計算密度の増加に伴い、発生する熱も大幅に増加し、放熱に新たな課題を提示しています。高温環境では、これらのデバイスは過熱しやすく、動作の安定性に影響を与え、さらには車両の安全性を損なう可能性があります。自動運転システムや電気自動車のコンピューティングユニットは、その優れた熱伝導性、軽量性、機械的強度のため、しばしばアルミニウム合金製の金属ケーシングを使用します。この研究では、放熱効率を高めるために、フィン設計、冷却モジュールの最適化、および液冷コールドプレート技術を探求します。 4. 研究の概要: 研究テーマの背景:

Read More

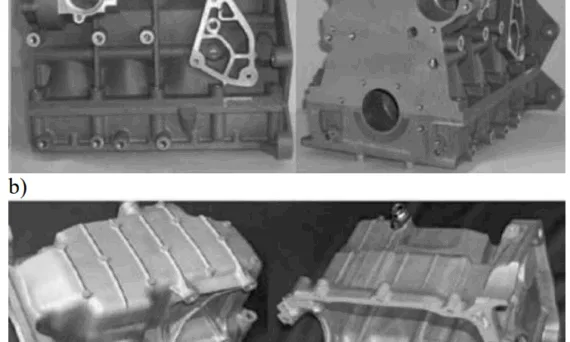

user 06/27/2025 Aluminium-J , automotive-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Sand casting , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」に掲載された論文「Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys」に基づいています。 1. 概要: 2. アブストラクト: 目的: 本論文の目的は、鋳放し状態におけるMCMgAl6Zn1マグネシウム合金およびACAlSi9Cuアルミニウム鋳造合金の構造を調査することでした。設計/方法論/アプローチ: 以下の結果は、ZEISS SUPRA 25、Opton DSM-940走査型電子顕微鏡およびLEICA MEF4A光学顕微鏡、X線定性微量分析ならびにX線分析を用いた鋳造マグネシウムおよびアルミニウム合金の微細構造に関するものです。所見: マグネシウム合金の構造分析は、構造中に均一に位置する二次相γ – Mg17Al12の固溶体α – Mg(マトリックス)から構成されます。この構造は、主に結晶粒界に位置し、マトリックスと部分的に整合性のある針状析出物の形で凝集体を形成します。AC AlSi9CuおよびAC AlSi9Cu4鋳造アルミニウム合金は、合金マトリックスとしてのα固溶体のデンドライト構造を特徴とし、また、シリコンおよび銅の質量濃度に依存する形態を持つα+β共晶粒を形成する不連続なβ-Si相を特徴とします。研究の限界/含意: いくつかの特性は材料の表面にとってのみ非常に重要であるという事実を考慮すると、将来の調査は、物理蒸着法のような表面層堆積法を用いた合金表面のモデリングに関するものとなります。実用的含意: できるだけ軽量な車両構造を作成し、それに関連する低燃費への要望が、自動車産業における構造材料としてのマグネシウムおよびアルミニウム合金の利用を可能にしました。独創性/価値: 現代の材料は、長く信頼性の高い使用を保証するために、高い機械的特性、物理的および化学的特性、ならびに技術的特性を備えている必要があります。現代の材料に関する上記の要件と期待は、マグネシウムおよびアルミニウム合金を含む、今日使用されている非鉄金属合金によって満たされています。 3. 緒言: 近年の自動車産業におけるダイナミックな発展は、主に革新的な構造ソリューションと、質量、性能、燃費に直接影響を与える最新の材料に基づいています。マグネシウム合金とアルミニウム合金は、これらの進歩を可能にする金属合金の基本的なグループです。マグネシウム合金は、その非常に有用な強度(降伏強度Rp0.2)対密度比によって区別されます。弾性係数の値が比較的低いため、マグネシウム合金は非常に優れた振動減衰能力を特徴としています。また、この理由から、これらの合金は主にスポーツ用品や自動車産業の応用要素として使用されています。マグネシウム合金の大きな利点は、高い精度と寸法安定性で製造された薄肉大面積要素の鋳造可能性です。さらに、マグネシウム合金は、低速でも並外れた被削性を特徴としています[1-4]。マグネシウム鋳造合金の需要は、主に自動車産業の発展に関連しています(図1)。例えば、ゼネラルモーターズは大型車(Savana & Express)に26.3 kgのマグネシウム鋳造合金を使用し、小型車(Safari, Astro)では165 kg、フォードF-150では14.5 kg、VW PassatおよびAudi A4、A6では13.6~14.5 kg、アルファロメオでは9.3 kgです。マグネシウム鋳物のさらなる需要は、各車あたり最大50 kgと予想されています。これは主に、マグネシウム鋳物が低密度(1700-1900 kg/m³)であり、同時にその機械的特性がアルミニウム鋳造合金と類似しているという事実によるものです。マグネシウム合金は良好な鋳造特性を有しており、起こりうる収縮気孔や高温微小亀裂は合金添加物を適用することで対処できます。合金添加物を選択することにより、機械的特性や耐食性に影響を与えることができます[5-9]。新しい技術の導入のおかげで、加工コストを下げることができ、とりわけ鋳造方法が改善されました。部分的に結晶化したマグネシウム合金からの要素の製造方法、液体および固液状態での成形、真空鋳造、冷間および熱間チャンバー機での圧鋳ダイカストが開発されてきました。鋳造材料開発の現状の一般的な傾向は、その可塑性の増加と耐性の増加です。アルミニウム合金は、自動車および航空産業で使用される第2の軽金属材料グループです。これらの産業分野におけるアルミニウム合金の大きな人気は、その一般的な機能特性、すなわち低密度2689 kg/m³、良好な機械的特性、良好な耐食性、および非常に良好な被削性に関連しています[11-12]。これらの特性は、自動車および航空機のエンジン本体、ギアボックス、クラッチ、ウォーターポンプ、リアアクスルのハウジングに適用される理由であり、運用コストの削減および空気中への燃焼ガス排出に関連する燃料消費量の削減を可能にします。近年、自動車産業の発展と生産プロセスのエネルギー消費削減の追求とともに、高効率自動生産ラインを使用したアルミニウム合金砂型鋳造に戻る傾向が現れています。このようなソリューションの例としては、Cosworth、CPS、BAXI、HWSなどの技術がよく使用されます。これらの技術は、高圧下での非常に良好な型充填能力と、適用されるアルミニウム合金の酸化の低減を保証します[13-15]。 4. 研究の概要: 研究テーマの背景: 自動車産業における燃費向上と性能向上のための軽量化への継続的な取り組みは、先進的な軽量材料の使用を必要としています。マグネシウム合金とアルミニウム合金は、その良好な物理的および機械的特性により、主要な候補材料です。

Read More

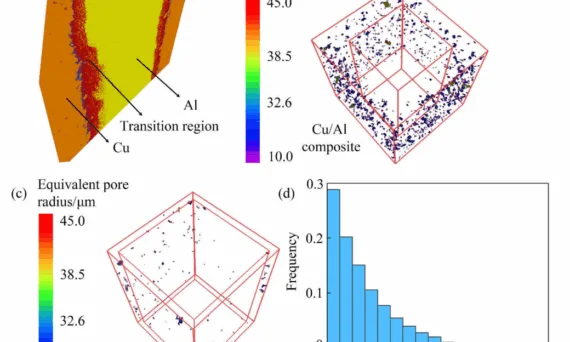

本稿は、「Transactions of Nonferrous Metals Society of China」に掲載された論文「Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture」に基づいています。 1. 概要: 2. 要旨: Al合金の強度を向上させつつ、熱伝導率を著しく低下させないために、貫通構造を有するCu/Alバイメタル複合材料が人工的に設計され、積層造形とスクイズキャスティングを組み合わせて製造された。この複合材料は、強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示し、従来のAl合金を凌駕した。高い熱伝導率は、電子伝導の迅速な経路を提供する幾何学的なCu骨格に起因する。同時に、界面に沿ったAl2Cu共晶相の形成により良好な冶金学的結合が得られ、Cu/Al複合材料の強度を効果的に向上させる。 3. 緒言: Cu/Al複合材料は、放熱、航空、通信、自動車用途における電気および熱伝導部品として広く注目されている[1-3]。これらは、Cuの優れた熱伝導率と、Alの軽量性および低コストという利点を完璧に活用している。Cu/Alバイメタル複合材料は、質量を40%、費用を60%削減しつつ、同等の電気および熱伝導率を提供する。しかし、ほとんどの製造技術は、板状や円管状といった単純な形状のCu/Al複合材料の製造に限定されており、複雑な部品への広範な適用を著しく制約している。従来のCu/Al複合材料のもう一つの限界は、機械的強度と熱伝導率の間のトレードオフであり、これらは相互に排他的な特性である。一般に、従来の強化手法は必然的に熱伝導率に悪影響を及ぼす。本稿では、これらの問題に対処するために、実現可能な製造アプローチによって達成される、Cu強化材のための人工的に設計された貫通構造を含む新しい戦略を提案する。 4. 研究概要: 研究トピックの背景: 放熱、航空、通信などの用途において、高い機械的強度と優れた熱伝導率を両立する材料への要求が高まっている。Cu/Al複合材料は、Cuの高い熱伝導率とAlの軽量性および低コストを組み合わせる可能性を秘めているため、有望な候補である[1-4]。 従来の研究状況: 溶接[5-7]、押出、圧延、複合鋳造[11-15]など、Cu/Al複合材料を製造するための多くの技術が開発されてきた。しかし、これらの方法はしばしば単純な形状に終わり、機械的強度を高めると一般的に熱伝導率が低下するという重大なトレードオフに直面する。例えば、Al-50vol.%Cu複合材料は高い硬度を示したが熱伝導率は低く(130 W/(m·K))、他の方法では熱伝導率が向上した(322 W/(m·K))ものの引張強度は低かった(102 MPa)。 研究目的: 本研究は、機械的強度と熱伝導率の良好なバランスを達成するために、人工的に設計された貫通構造を有する新しいCu/Al複合材料を開発することを目的とした。目標は、既存の製造技術の限界と従来のCu/Al複合材料における固有の特性トレードオフを克服し、それによって複雑な部品への適用可能性を拡大することであった。 中核研究: 本研究の中核は、独自の貫通構造を持つCu/Alバイメタル複合材料の設計と製造にあった。これは、まず積層造形技術である選択的レーザー溶融(SLM)を用いて複雑なCu骨格を作製することによって達成された。続いて、高圧高温下でのスクイズキャスティングを用いて純粋なAlをこの骨格に含浸させた。その後、研究はSEM、EDS、XRDを用いた微細構造、特にCu-Al界面の特性評価、およびXCTによる形成品質の評価に焦点を当てた。最後に、製造された複合材料の機械的特性(ビッカース硬度、圧縮強度)および熱特性(熱拡散率、熱伝導率)を系統的に調査し、構成材料および既存の文献データと比較した。本研究は、界面における単一のAl₂Cu共晶層の形成を強調し、これが良好な冶金学的結合と向上した機械的強度に寄与する一方で、Cu骨格の貫通構造が効率的な熱伝導を保証することを示した。 5. 研究方法論 研究設計: Alマトリックス内にCu強化材を貫通構造で配置するという新しい設計概念が開発された。Cu骨格は、Solidworksソフトウェアを用いて、完全に貫通した正方形の穴(1.5 mm × 1.5 mm)を持つように設計された。製造プロセスは、Cu骨格のための積層造形(SLM)とAl含浸のためのスクイズキャスティングを組み合わせた。 データ収集および分析方法: Cu骨格はSLMによって製造され、層厚(50 µm)、レーザー出力(300 W)、予熱(200 °C)などの特定のパラメータが用いられた。純粋なAlは溶融され、AM-Cu骨格に720 °C、約100 MPaの圧力下で注入された。微細構造の特性評価には、光学顕微鏡、EDS付きSEM、XRD、およびXCTが含まれた。機械的特性は、ビッカース硬度試験および準静的単軸圧縮試験によって評価された。熱特性は、レーザーフラッシュ法を用いて熱拡散率を測定することによって決定され、そこから熱伝導率はλ=αρεの式を用いて計算された。

Read More

user 06/25/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Die casting Design , Draft , Review , 금형 , 알루미늄 다이캐스팅 この紹介論文は、「 Journal of Emerging Technologies and Innovative Research (JETIR)」によって発行された論文「Review on Die Design for Die Casting」に基づいています。 Fig. 1. Hot Chamber Die Casting[2] / Fig. 2. Cold Chamber Die Casting[2] 1. 概要: 2. 抄録: 圧力ダイカストは、非鉄金属鋳物を製造する重要な方法の一つです。これは大規模な製造に広く用いられています。このプロセスでは、永久鋳型またはダイと呼ばれる金型を使用して部品を鋳造します。この文書は、圧力ダイカストに必要な金型設計に関する概要をまとめたものです。湯口システム、金型材料、保守に関する簡単な情報がこの論文で説明されています。 3. 緒言: ダイカストプロセスでは、溶融した非鉄金属をダイと呼ばれる金属製の金型に圧力をかけて押し込むことで部品が成形されます。金型キャビティは、所定の形状に機械加工された2つの硬化工具鋼ダイを使用して作られ、プロセス中、射出成形金型と同様に機能します。ほとんどのダイカスト鋳物は、亜鉛、銅、アルミニウム、マグネシウム、鉛、ピューター、錫ベースの合金などの非鉄金属から作られます。これらは良好な機械的特性を持ち、クリープがないことが要求されるためです。鋳造される金属の種類に応じて、ホットチャンバーまたはコールドチャンバーマシンが使用されます。ダイカストは、複雑なエンジニアリング部品の製造に広く使用されています。典型的な用途には、自動車アセンブリや電気モーター/ポンプのハウジング、電子機器の構造部品などがあります。ダイカスト用部品の設計は、良好な鋳物を得るために重要です。これには、適切な湯口システムの提供、均一な金属の流れ、均一な肉厚、ボス、サイドコアの回避、インサートの提供、十分な抜き勾配の提供、最小限の機械加工代の維持などの設計が含まれます。ダイカストは、Figure 1 および Figure 2 に示すように、ホットチャンバーとコールドチャンバーの2種類に分類されます。亜鉛、錫、鉛合金などの金属は、390°C未満の融点を持つホットチャンバーダイカストで鋳造されるのに対し、アルミニウム合金はコールドチャンバーダイカストマシンで鋳造されます。アルミニウムはダイチャンバー内の鉄部品を溶解するため、コールドチャンバーダイカストでの使用が好まれます。溶融金属との連続的な接触は、取鍋を使用して溶融金属を機械に直接導入することで回避されます。 4. 研究の概要: 研究トピックの背景: ダイカストは、溶融金属を再利用可能な金属金型(ダイ)に圧力をかけて射出する非鉄金属部品の重要な製造プロセスです。複雑なエンジニアリング部品の大量生産に広く使用されています。 従来の研究の状況: 本稿はダイカストにおける既存の知識に基づいており、金型設計原理、材料選択、湯口システム、および業界の一般的な慣行に関する先行研究を参照しています。材料特性(例:EN8、H13鋼)、湯口およびオーバーフロー設計の計算、欠陥分析などの側面について、既存の規格や文献を参照しています。 研究の目的: この文書は、圧力ダイカストに必要な金型設計に関する概要をまとめたものです。湯口システム、金型材料、保守に関する簡単な情報がこの論文で説明されています。 中核研究: 本研究の中核は、ダイカスト用金型設計の必須要素を中心に展開されます。これには、金型自体(Figure 3)、金型に使用される材料、コアの配置やエジェクタピン戦略などの金型設計上の考慮事項、オーバーフロー、ゲート、ランナー、ショットスリーブ/スプルーの特定の設計計算が含まれます。また、ワイヤーEDMなどの金型製造方法、金型試験、金型の一般的な欠陥、保守手順についても取り上げています。 5. 研究方法論 研究デザイン:

Read More

user 06/25/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , ANOVA , CAD , Casting Technique , Die casting , Microstructure , Review , Taguchi method , 금형 本紹介論文は、「Journal of Manufacturing Technology Research」から出版された論文「OPTIMIZATION AND EFFECT OF SQUEEZE CASTING PROCESS PARAMETERS ON TENSILE STRENGTH OF HYBRID METAL MATRIX COMPOSITE」に基づいています。 1. 概要: 2. 抄録: スクイズキャスティングプロセスは、金属基複合材料を鋳造するための主要な液相法です。これは、強化材と母材の界面ゾーンにおいて、機械的エネルギーを界面エネルギーに経済的に変換することによって達成されます。本実験研究は、ハイブリッド金属基複合材料(LM24-SiCp-ココナッツシェル灰)の加工に焦点を当て、強化材の割合、注入温度、スクイズ圧力、金型温度といったスクイズキャスティングプロセスパラメータが複合材料の引張強度に及ぼす影響を最適化し、分析するものです。実験はL27(34)直交配列表に基づいて実施されました。結果から、スクイズ圧力と強化材の割合が引張強度に最も影響を与えるプロセスパラメータであることが明らかになりました。非線形回帰分析を用いて引張強度予測のための数学モデルが開発され、確認実験を通じて検証されました。タグチメソッドと遺伝的アルゴリズムツールを用いて最適なパラメータ条件が得られ、これにより従来の合金と比較して複合材料の引張強度を25%向上させることができました。 3. 緒言: 金属基複合材料(MMC)は、高い強度特性を達成するために設計されており、特に粒子強化型アルミニウムMMCは、航空宇宙や自動車などの産業で大きな関心を集めています。炭化ケイ素(SiC)などのセラミック粒子をアルミニウム合金に添加すると、一般に降伏応力と引張強度が向上しますが、延性や破壊靭性が低下する可能性があります。これらの複合材料の特性は、母材合金、時効条件、粒子状強化材の体積分率やサイズなどの微細構造変数に影響されます。スクイズキャスティングは、重力鋳造と加圧鋳造の側面を組み合わせた先進的な製造方法であり、高圧ダイカストに伴う多くの欠陥を効果的に排除します。このプロセスでは、凝固中に高圧を適用することで、完全な金型充填を促進し、収縮や気孔を低減し、鋳造材料の結晶粒構造を微細化します。これまでの研究では、さまざまなアルミニウム合金に対するスクイズキャスティングの利点が示され、機械的特性の改善が報告されています。近年、ココナッツシェル灰(CSA)などの農業・産業廃棄物をアルミニウムMMCの二次強化要素として使用する傾向が高まっています。これらの材料は、低コスト、広範な入手可能性、従来のセラミック強化材と比較して低い密度といった利点を提供します。農業廃棄物灰はしばしば二酸化ケイ素(SiO2)を豊富に含み、これが複合材料の特性に寄与する可能性があります。SiCは強度向上でよく知られている一般的な強化材ですが、CSAも経済的な代替材料として有望です。本研究では、スクイズキャスティング技術を用いて、SiC粒子(SiCp)とCSAの両方で強化されたハイブリッドLM24アルミニウム合金複合材料の加工を調査します。目的は、これらのハイブリッド複合材料の引張強度を向上させるためにプロセスパラメータを最適化することです。 4. 研究の概要: 研究トピックの背景: 高強度・軽量材料への需要が、金属基複合材料(MMC)の研究を推進してきました。スクイズキャスティングは、凝固中に高圧を印加することで材料特性を向上させる、MMCの有望な製造ルートです。SiCpのような従来のセラミックとココナッツシェル灰(CSA)のような経済的な農業廃棄物材料を組み合わせたハイブリッド強化材の使用は、カスタマイズされた特性を持つ費用対効果の高い複合材料を開発することを目的とした新しい分野です。 従来の研究状況: 多くの研究が、様々なアルミニウム合金に対するスクイズキャスティングパラメータの影響を調査し、一般的に機械的特性の向上を報告しています。MMCに関する研究では、強度を増加させるが延性を低下させる可能性のあるSiCpを含む、さまざまな強化材タイプも調査されてきました。強化材としての農業廃棄物灰に関する研究は、コストと入手可能性からその潜在力を強調しており、機械的特性への影響に関するいくつかの調査が行われています。しかし、特に引張強度に焦点を当てた、SiCpとCSAの両方を含むハイブリッド複合材料のスクイズキャスティングパラメータの最適化については、さらなる詳細な調査が必要です。 研究の目的: 本研究の主な目的は、ハイブリッドLM24-SiCp-ココナッツシェル灰複合材料の引張強度を最大化するために、スクイズキャスティングプロセスパラメータ、具体的には強化材の割合(CSAとSiCpの比率)、注入温度、スクイズ圧力、および金型温度を最適化することでした。副次的な目的は、これらのパラメータに基づいて引張強度を予測するための数学モデルを開発することでした。 研究の核心: 研究の核心は、SiCpとココナッツシェル灰の様々な割合で強化されたLM24アルミニウム合金のスクイズキャスティングを実験的に調査することでした。L27(34)直交配列表を使用して実験を設計し、それぞれ3つのレベルで4つの主要なプロセスパラメータを変化させました。製造された複合材料の引張強度を測定しました。タグチメソッドや分散分析(ANOVA)などの統計ツールを使用して、最適なパラメータ設定を特定し、各パラメータの重要性を決定しました。数学的回帰モデルが開発され、さらなる最適化のために遺伝的アルゴリズム(GA)が採用されました。調査結果を検証するために確認実験が行われました。 5. 研究方法論 研究計画: 本研究では、LM24-SiCp-CSAハイブリッド複合材料の引張強度に対する、それぞれ3水準の4つのスクイズキャスティングプロセスパラメータの影響を調査するために、タグチのL27(34)直交配列表に基づく実験計画を採用しました。調査したパラメータは次のとおりです:強化材(A:2.5-7.5% CSAと7.5-2.5% SiCpの様々な比率、総強化材10%を維持)、注入温度(B:675°C、700°C、725°C)、スクイズ圧力(C:50 MPa、100 MPa、150 MPa)、金型温度(D:200°C、250°C、300°C)。最適化は、S/N比分析(引張強度に対する「望大特性」基準)および遺伝的アルゴリズム(GA)を用いて行われました。 データ収集および分析方法: LM24アルミニウムインゴットを溶解し、所定のSiCpとCSAの組み合わせで強化しました。これらをL27実験計画に従ってスクイズキャスティング装置(Figure 1に詳述)を用いて処理しました。鋳造サンプル(Figure 2)をASTM-E8M-04規格に従って引張試験片(Figure 3)に機械加工しました。万能試験機を用いて引張試験を実施しました。実験的な引張強度値(Table 3)をMinitab 17ソフトウェアを用いて分析しました。引張強度を予測するための数学的回帰モデル(Equation 1)を開発しました。各パラメータの寄与率を決定するためにANOVAを実施しました。GA最適化は、回帰モデルを目的関数(Equation

Read More

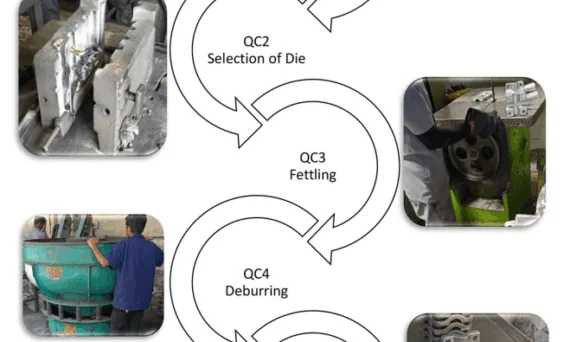

user 06/16/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , High pressure die casting , ISO 14001 , Microstructure , Review , STEP 本紹介論文は、「Journal of Business and Industrial Marketing」によって発行された論文「Material flow cost accounting for aluminum gravity die casting in electrical products manufacturing」に基づいています。 1. 概要: 2. 要旨: 目的 – 本研究は、中小企業(SME)環境においてマテリアルフローコスト会計(MFCA)を適用する最良の方法を決定し、製造プロセス中の負の製品コストを可視化し、改善可能な箇所を特定することを目的としています。設計/方法論/アプローチ – 本研究では、インドで重力ダイカストを通じて電力部門で使用されるアルミニウムエネルギー製品を生産する中小企業において、MFCAツールの有用性を実証するためにケーススタディ・アプローチを使用しています。結果 – 結果によると、同社の重力ダイカストはMFCA分析の結果、27.38%の負の製品コストマージンを有しています。また、300kgの原材料処理に対して、負の材料コストは22,919ルピー、負のシステムコストは462ルピー、負のエネルギーコストは1,069ルピーであると決定されました。この会社の典型的な月間原材料処理量は45,000kgです。独創性/価値 – 本研究は、MFCAの導入が企業の環境意識と収益性を向上させることを示しています。著者らの知る限り、本研究は電気部品製造におけるアルミニウム重力ダイカストにMFCAを初めて導入したものです。 3. 緒言: 世界の原材料需要は2060年までに現在の2倍になると予測されており、それに伴い生産廃棄物の増加は避けられません。インドの製造業は、「メイク・イン・インディア」構想のもとで大幅に拡大しました。特に零細・中小企業(MSME)は重要な役割を果たしており、インドのGDPの約30%、総輸出の約半分を占めています。このような急速な経済発展と技術進歩は、原材料への需要を増大させ、地球の資源に負荷をかけ、一部の重要物質の枯渇と廃棄物の増加につながっています。廃棄物発生は、汚染と気候変動の一因となる主要な問題です。環境および経済パフォーマンスを改善する最も効果的な方法の一つは、廃棄物回収です。 中小企業は一般的に、大企業に比べて廃棄物管理が不十分です。過去には様々な環境管理技術や政策枠組みが導入されてきましたが、環境と財務の両方のパフォーマンスを全体として考慮するものはごくわずかです。さらに、これらの環境管理リソースのほとんどは、大企業を念頭に置いて作成されました。資金調達、人員、意識、知識、スキルの制約により、これらの戦略は中小企業に適用されるとしばしば不十分です。マテリアルフロー思考は、多くの視点と関心領域の根底にある共通の基盤を明らかにすることによって、この統合を促進します。マテリアルフロー思考を実行するために使用されるマテリアルフローコスト会計(MFCA)は、統合された最適化を大幅に改善することができます。環境管理会計(EMA)は、廃棄物に対する財務的責任を帰属させる手法としてMFCAを使用します。MFCAの最終目標は、負の環境影響を低減しつつ、経済的パフォーマンスを向上させることです。 インド国家生産性評議会(NPC)は、インドにおけるMFCA導入の主要な提唱者です。NPCは、ガイドブック、研修プログラム、ケーススタディライブラリなど、組織がMFCAを導入するのを支援するための多くのリソースを開発してきました。インドではMFCAはまだ始まったばかりですが、多くの熱意があります。NPCはインドでのMFCA導入を推進しており、今後数年間でより多くのインド企業がMFCAを導入する可能性が高いです。 しかし、急速な工業化は必然的に、資源枯渇の増加、廃棄物発生、経済拡大に伴う環境破壊をもたらします。その結果、インドの中小企業が環境に配慮した方法で製品を生産することが不可欠です。上記のニーズに焦点を当て、本研究はインドの製造業中小企業におけるMFCA導入の重要性を強調しています。状況を明らかにするために、一貫して作成されたMFCAの結果の文脈を提供するために、実際のインドの中小企業を使用したケーススタディをこれ以上見つけることができませんでした。MFCAの実際の適用は、その可能な適用の範囲と比較してやや制限されています。この枠組みの中で、我々の調査は、開発途上国におけるMFCAの適用に関連する研究に集中する必要性に対応しています。 4. 研究の概要: 研究テーマの背景: 本研究は、世界的な原材料消費の増加、人々の生活水準の向上に伴い、2060年までに原材料需要が現在の2倍に増加すると予測されるという背景に基づいています。その結果、現在のレベルと比較して生産廃棄物が増加することは避けられません。インドでは、「メイク・イン・インディア」プログラムの導入以来、製造業が大幅に拡大しています。インドの国内総生産の約30%は零細・中小企業(MSME)によって生み出されています。2018年から2019年にかけて、中小企業はインドの総輸出の約半分を占めていました。急速な経済発展と技術進歩は、地球規模および国内で原材料への需要を増大させています。需要の増加は地球の資源に負担をかけ、一部の重要物質の枯渇とより多くの廃棄物の発生につながっています。廃棄物発生は、汚染と気候変動の一因となる主要な問題です。 先行研究の状況: MFCAの概念は、1980年代後半から1990年代初頭にかけて、南ドイツの繊維会社Kunert内の環境管理プログラムから自然発生的に生まれ、最終的にはISO 14051規格に登場しました。しかし、MFCAフレームワーク自体はゼロから作られたわけではありません。工業生産における物質フローのインプット・アウトプット物質収支と物理的および「価値」評価は、1920年代から1930年代にかけてドイツで議論されていた2つの不可欠な要因でした。EMAの要素として、MFCAは組織内の各廃棄物フローに金銭的価値を割り当てようとします。MFCAの最終目標は、経済的パフォーマンスを向上させると同時に、負の環境影響を低減することです。物質フローの金銭的価値と企業への非効率性がMFCAの主な焦点です。それは、物質フローの金銭的価値と物理量が同じコインの裏表であることを例示しています。物理的な物質フラックスを測定することにより、技術分析と環境評価の両方の基礎として機能します。物質効率、毒性、臨界性などは、製品、空気、水、または土壌に入る物質の量を測定することによって追跡できる指標のほんの一部です。最後に、すべてのフローを金銭的に評価することにより、経済効率を最大化するのに役立ちます。高い環境コストは一般的に見られ、経営陣の注意を引き、その大きさが認識されると管理されます。環境コストの範囲はかなり広いです。MFCAは数量センターに基づいて機能します。材料、エネルギー、システム、廃棄物処理はすべて、各数量センターの総コストに関与しており、これは正の製品と負の製品に分類されます。したがって、MFCAは、廃棄物の真のコストを推定するための従来の原価計算よりも望ましいです。MFCAは、石炭鉱業、椅子製造、ゴムリサイクルおよび布地製造、電磁アイテム製造、醸造所での廃棄物削減決定の改善、マイクロブルワリー、プリント基板および廃棄物分別移送プラント、農業廃棄物リサイクルなど、さまざまな産業で成功裏に実施されてきました。文献レビューに基づくと、インドの学術文献におけるMFCAの概念は、果物加工、鋼管およびチューブ製造、シリンダー製造、その他いくつかの数えられる産業で実施されています。インドおよび他の開発途上国では、先進国と比較してMFCAに関する学術出版物が少ないことがわかっています。約69の調査論文の文献レビューに基づくと、Figure 1はさまざまな国におけるMFCA研究のレベルを示しています。最近の研究によると、サプライチェーン全体でMFCAを実施すると、コスト削減と環境影響のさらなる削減に役立ちます。ただし、展開は最初に企業レベルで開始する必要があります。ERP、技術知識、ライフサイクルアセスメント、ライフサイクル原価計算など、他の知識とMFCAを統合する文献はいくつかあります。研究者の意見では、MFCAを他の知識と統合することで、より実りある結果が得られるでしょう。MFCAに関する研究論文のほとんどはケーススタディベースの研究であり、体系的な文献レビュー、モデル開発に関する研究、アンケートベースの研究、企業へのMFCAの影響に関するメタ分析など、MFCAの文献に貢献する他の種類の研究論文はほとんどありません。 研究の目的: 本研究は、アルミニウムインゴットまたは合金からエネルギー製品を製造するインドの中小企業(SME)内にMFCAツールを展開することを目的としています。研究の目的は、生産手順の金銭的および物質的コストを視覚化および計算し、節約が可能になる場所を決定することです。MFCAは、プロセスのコストをその正の製品コストと負の製品コストに、プロセスの歩留まりに関連して分離する方法です。金銭的な観点から、どこで改善を行うべきかを明らかにすることができます。過去9か月間、MFCAの導入が経済と環境の両方に与えた影響を調査するために、事業のパフォーマンスが追跡されてきました。MFCAの導入は順調に進んでおり、その結果として得られる金銭と資源の節約の初期推定値は非常に有望です。この研究は、MFCAの導入が企業の環境意識と収益性を向上させることを示しています。この研究の一環として実施されたケーススタディの結果は、貧しい国々の他の中小企業が持続可能性を達成するためにMFCAを導入することを奨励するはずです。このケーススタディの結果は、インドの中小企業の間でMFCAの導入を促進するために使用されます。 研究の核心: 本研究の核心は、インドの中小企業(「A」社)で、アルミニウム製の電気製品を重力ダイカストで製造する際にMFCAを導入することです。この研究では、MFCAの導入が経済と環境に与えた影響を調査するために、9ヶ月間にわたり同社の操業実績を追跡しました。研究には以下の内容が含まれます。 5. 研究方法論 研究デザイン: 本調査にはケーススタディ研究が用いられました。研究の「何を」「どのように」という問いには、ケーススタディを実施することで答えることができ、因果関係を確立する実証的な方法となります。学術研究とその実用化の間のギャップは、フィールドワークによって狭められる可能性があります。インタビューや実地観察を通じて、現象を実際に発生したとおりに記録し分析します。ケーススタディは質的な性質を持つため、探索的研究での使用に特に適しています。したがって、ケーススタディ手法は、MFCA導入の手順と、それが事業の経済的および生態学的効率に与える影響を理解するのに適しています。 データ収集・分析方法: データは、直接観察および生産管理アシスタントと品質検査マネージャーへの詳細なインタビューを通じて収集されました。Stacks

Read More

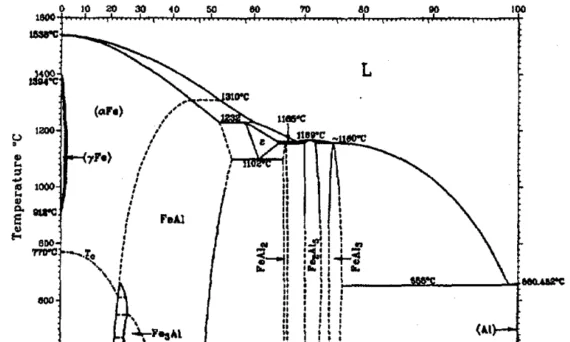

user 06/14/2025 Aluminium-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Microstructure , 금형 , 알루미늄 다이캐스팅 本要約内容は、「[Oak Ridge National Laboratory]」によって発行された論文「DIE SOLDERING IN ALUMINUM DIE CASTING」に基づいています。 1. 概要: 2. 抄録: 純アルミニウムおよび380合金を用い、小型の鋼製シリンダーに対して「浸漬(dipping)」試験および「浸漬コーティング(dip-coating)」試験の2種類の試験を実施し、アルミニウムダイカスト中の金型焼付きメカニズムを調査した。焼付き中に形成される相の形態と組成を研究するために、光学顕微鏡および走査電子顕微鏡(SEM)が用いられた。実験的観察に基づいて焼付きメカニズムが仮定されている。鉄がアルミニウムと反応してアルミニウムリッチな液相および固体の金属間化合物を形成し始める焼付き臨界温度が仮定される。金型表面温度がこの臨界温度よりも高い場合、アルミニウムリッチ相は液状となり、その後の凝固中に鋳物と金型を接合する。本論文では、鋼製金型における純アルミニウムおよび380合金鋳造の場合の焼付きメカニズム、焼付きを促進する要因、および焼付き発生時に形成される結合強度について議論する。 3. 緒言: ダイカストにおける焼付き(soldering)、または金型固着(die sticking)は、溶融アルミニウムが金型表面に「溶着(welds)」する際に発生し、金型損傷および鋳物の表面品質低下をもたらす。文献では2種類の焼付きが特定されている:一つは溶融アルミニウム合金と金型間の化学的/金属学的反応により高温で発生するもの(1)、もう一つは機械的相互作用により低温で発生するもの(2)である。本論文は、化学的/金属学的反応により発生する焼付きを対象とする。高温で発生するタイプの焼付きについては、一般的に焼付きが金型表面の保護膜の「ウォッシュアウト(washout)」と密接に関連していると認識されている(1)。ウォッシュアウトは、溶融アルミニウム合金が金型に流入し、金型上の保護膜(コーティングまたは潤滑剤)を破壊する際に発生する。その後、溶融アルミニウムが金型表面と接触する。金型材中の鉄は溶湯に溶解し、溶湯中のアルミニウムおよびその他の元素は金型に拡散する。結果として、金型表面に金属間化合物層が形成される。適切な条件下では、金属間化合物層の上にアルミニウムリッチな焼付き層が形成されることもある(1)。これらの金属間化合物の性質についてはかなりの研究が行われてきたが(3-7)、焼付きが発生する条件についてはほとんど知られていない。本研究では、金属間化合物の単なる存在が焼付きの条件または原因ではないことを示すため、金属間化合物の形成と焼付きの発生を区別する。さらに、本研究は金属間化合物の成長ではなく、焼付きの開始に焦点を当てることを試みる。本研究は以下の問いに取り組む:1. 焼付きはどの温度で発生するか? 2. 金型表面への金属間化合物の形成は、焼付きが既に発生したことを示すか? 3. アルミニウム合金鋳物はどのように金型に焼付き(接合)するのか? 4. 結合強度を決定するものは何か? 本研究では、焼付きが発生する温度を調査するために、単純な浸漬および浸漬コーティング試験を実施した。金属間化合物層と焼付き層の間の界面形態は、光学顕微鏡および走査電子顕微鏡によって観察された。実験的観察に基づいて焼付きメカニズムが仮定されている。本研究で考慮される焼付きのタイプは、金型材料の元素と合金間の化学反応によるもののみである。低温での機械的相互作用による焼付きは本研究には含まれない。 4. 研究の概要: 研究テーマの背景: 金型焼付き(Die soldering、または金型固着)は、鋳造されたアルミニウム合金が鋼製金型表面に付着する現象であり、アルミニウムダイカストにおける重要な課題である。この現象は、金型損傷による操業非効率、工具コストの増加、鋳造部品の品質低下を引き起こす。本研究は特に高温での化学的/金属学的反応に起因する焼付きを対象とする。 先行研究の状況: 先行研究では、焼付き、金型表面保護膜の破壊(「ウォッシュアウト」)、およびそれに続く金型-合金界面での鉄-アルミニウム金属間化合物の形成との関連性が認識されていた。しかし、単なる金属間化合物の成長とは区別される、焼付きを開始するために必要な特定の条件(例:温度、組成)に関する包括的な理解は不足していた。既存の文献(参考文献3-7)は金属間化合物の性質を詳述しているが、焼付き開始に関する洞察は限定的であった。 研究の目的: 主な目的は、鋼製金型を使用するアルミニウムダイカストにおける金型焼付き開始の基本的なメカニズムを解明することであった。これには以下が含まれる: 中核研究: 研究の中核は、ダイカスト環境のいくつかの側面を模擬した制御された実験室実験で構成された。小型の軟鋼シリンダーを、溶融純アルミニウムおよび380アルミニウム合金を用いた「浸漬(dipping)」および「浸漬コーティング(dip-coating)」試験に供した。試料表面温度は、合金の融点/液相線温度を基準として慎重に監視および制御された。鋼とアルミニウムの間に形成された界面は、その後、光学顕微鏡および走査電子顕微鏡(SEM)分析と組成分析を組み合わせて、反応生成物(金属間化合物および他の相)の形態と化学組成を特徴付けるために使用された。これらの観察に基づいて、焼付き開始メカニズムが提案された。 5. 研究方法論 研究設計: 本研究は浸漬試験を用いた実験的アプローチを採用した。主に2つの手順が用いられた: データ収集および分析方法: 研究テーマと範囲: 研究は、軟鋼と2つのアルミニウム材料、すなわち純アルミニウムと380アルミニウム合金との相互作用に焦点を当てた。範囲は、高温での化学的/金属学的反応によって引き起こされる焼付きの開始を理解することに限定された。低温の機械的相互作用に基づく焼付きメカニズムは明示的に除外された。研究では、金型(試料)表面温度と接触時間が、金属間化合物相の形成と焼付きの発生に及ぼす影響を調査した。界面で形成される相の形態と組成が調査の中心であった。 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究は、鋼試料上で純Alおよび380合金を用いた浸漬および浸漬コーティング試験により、アルミニウムダイカストにおける金型焼付きのメカニズムを調査した。実験的観察に基づき、以下の焼付きメカニズムが仮定された: これらの知見は、より高い鋳造温度および金型温度が焼付きを促進するという工業的な観察結果と一致する。金型への熱伝達を増加させる要因(例:高いゲート速度、高い増圧圧力)や、潜熱が大きい合金(例:390系合金)も、金型表面温度を上昇させ、それによって焼付きを促進する可能性が高い。 8. 参考文献: 9.

Read More

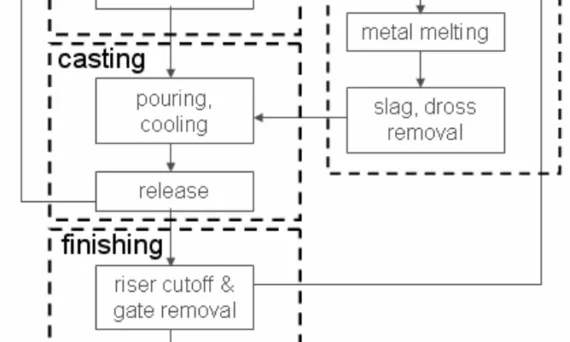

user 06/12/2025 Aluminium-J , Technical Data-J Aluminium die coating , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Draft , Efficiency , Review , Sand casting , 금형 , 알루미늄 다이캐스팅 本稿は、マサチューセッツ工科大学(Massachusetts Institute of Technology)発行の論文「LIFE CYCLE ANALYSIS OF CONVENTIONAL MANUFACTURING TECHNIQUES: DIE CASTING」に基づいています。 1. 概要: 2. 要旨: 集計された国内データと代表的な機械特性に基づいたダイカストのシステムレベルの環境分析は、環境影響が考慮される設計および製造の決定に適用できます。プロセスのライフサイクルを調べることにより、金属成形プロセスの環境影響、ならびに金属準備や金型準備などの関連プロセスの影響を考慮することが可能です。アルミニウム高圧ダイカストへの重点は、業界の現状とその環境フットプリントを反映しています。エネルギー分析は、二次アルミニウム使用の明確かつ重要な環境上の利点を明らかにします。材料副産物の分析は、ある分野での改善が別の分野の犠牲を伴う、より複雑な解決策を示します。 3. 緒言: ダイカストは、短いサイクルタイムで高い寸法精度と良好な表面仕上げを持つニアネットシェイプの部品を製造するために使用される製造プロセスです。最も一般的にはアルミニウムである溶融金属が、高圧下で再利用可能な鋼製金型(ダイ)のキャビティに強制的に送り込まれます。金属は、空気がベントを通って逃げる間に供給システムを通って駆動されます。完全な部品が鋳造されるように、キャビティをオーバーフローさせるのに十分な金属が必要です。充填されると、凝固中に金型への圧力が増加します。金型の半分が分離され、部品が取り出されます。ライフサイクル分析に含める必要がある製造プロセスの補助機能には、金型(ダイ)準備、金属準備、および仕上げが含まれます(Figure 1)。金型準備には、金型の機械加工と各鋳造のための準備が含まれます。金型は多くの鋳造に再利用できますが、鋳造間では離型を容易にするために再潤滑する必要があります。一方、装入金属は溶解され、酸化された金属はスクラップとして除去されます。鋳造後に部品が取り出されると、少なくとも供給システムの痕跡とバリを除去するために、ある程度の機械加工とクリーニングを行う必要があります。仕様を満たすために、他のさまざまな処理を行うことができます。製造プロセスのライフサイクルインベントリの一環として、鋳造工場を通るエネルギーと材料の流れを考慮に入れる必要があります(Figure 2)。ダイカストは、大量のエネルギーだけでなく、石油系潤滑剤や冷却水などの材料も使用します。 4. 研究概要: 研究テーマの背景: ダイカストは、特にアルミニウムを用いたニアネットシェイプの金属部品を製造するための広範な製造プロセスであり、高い寸法精度と良好な表面仕上げを提供します。金型準備、金属準備、仕上げなどの必須の補助機能を含むこのプロセスは、エネルギーと材料の消費により、顕著な環境フットプリントを有しています。本研究は、その産業上の普及と関連する環境問題の観点から、アルミニウム高圧ダイカストに焦点を当てています。 先行研究の状況: 本論文は、集計された国内データと代表的な機械特性を利用したダイカストの包括的なシステムレベルの環境分析が、環境への配慮を設計および製造の決定に統合する上で価値があることを示唆しています。プロセスの部分的なデータポイントや分析は存在していましたが、本研究はより包括的なライフサイクルの視点を提供することを目的としています。 研究目的: 本研究の主な目的は、ダイカストプロセスのシステムレベルの環境分析を実施することです。ライフサイクル全体を調査することにより、本研究は、中核となる金属成形プロセスおよび金属・金型準備などの関連活動の環境影響を定量化することを目指しています。主要な目的は、エネルギー分析を実施し、二次アルミニウム使用の環境上の利点を強調することです。さらに、本研究は、ある分野での改善が他の分野に悪影響を及ぼす可能性がある複雑なトレードオフを理解するために、材料副産物を分析します。 核心的研究内容: 研究の核心は、アルミニウム高圧ダイカストを中心としたライフサイクル分析です。これは、プロセスの主要段階におけるエネルギー消費と材料副産物に焦点を当てた環境影響を調査します。 5. 研究方法論 研究設計: 本研究は、ダイカストプロセスのシステムレベルの環境評価を実施するために、ライフサイクル分析(LCA)フレームワークを採用しています。目的は、エネルギーと材料の流れを考慮に入れた製造プロセスのライフサイクルインベントリを開発することです。 データ収集・分析方法: 分析は、「集計された国内データと代表的な機械特性」に基づいています。データは、米国環境保護庁(EPA)、米国国勢調査局、エネルギー情報局(EIA)、業界固有の報告書(例:Roberts, 2003a; Bergerson, 2001)、および学術文献(例:Chapman, 1983)を含むさまざまな情報源から編集されました。方法論には、ダイカストのライフサイクルのさまざまな段階におけるエネルギー入力、材料消費(Figure 2に示される)、排出物(VOC、HAP、温室効果ガスなど)、および副産物の定量化が含まれます。これには、「エネルギー分析」および「材料副産物分析」が含まれます。 研究テーマと範囲: 本研究は主に「アルミニウム高圧ダイカスト」に焦点を当てています。範囲は、高圧ダイカストを行うアルミニウム鋳造工場内の活動を対象とし、これらが外部委託されている場合でも金型製作と仕上げを含みます。調査されたライフサイクル段階は、原材料の考慮事項(バージンアルミニウム対二次アルミニウム)から、「金型準備」、「金属準備」、「鋳造」、「仕上げ」、「QA/出荷」(Figure 1に概説)まで及び、また「リサイクルと廃棄物」管理と「業界動向」にも対応しています。 6. 主要な結果: 主要な結果: 図表リスト: 7. 結論: 鋳造工場内では、ダイカストプロセスのさまざまな主要機能が1キログラムあたり約8 MJのエネルギーを消費し(Table 3)、また鋳造工場からさらに1キログラムの温室効果ガスを排出します。ダイカスト部品に対する現在および増大する需要を考えると、将来に向けて賢明な製造選択を行うためには、プロセスの環境負荷を理解する必要があります。絶対数は業界の現状を示していますが、他の製造オプションと比較してプロセスを検討する場合に、より価値があります。1つのコンポーネントの調査結果を分析することで、プロセスの改善や環境要因に関する設計上の意思決定の改善につながる可能性があります。

Read More

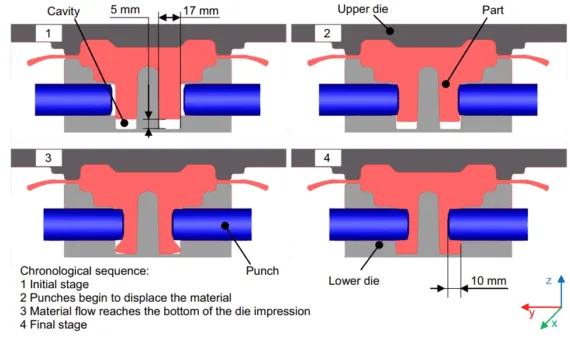

user 06/09/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Review , Salt Core , 금형 本稿は、「[Production Engineering, German Academic Society for Production Engineering (WGP)]」により発行された論文「[Investigation of the required clamping force at multidirectional undercut-forging]」に基づいています。 1. 概要: 2. アブストラクト: A hot forging process allows to produce parts of excellent quality and technical properties. Nevertheless, it is not possible to forge undercut geometries like piston pin bores, it is usually necessary to manufacture them

Read More

![Fig. 3. Exploded View of Die[5]](https://castman.co.kr/wp-content/uploads/image-2425-570x342.webp)