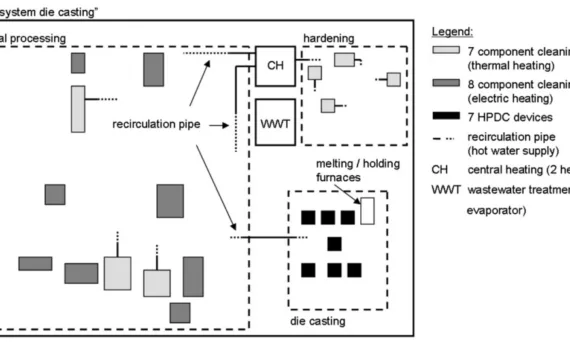

user 07/21/2025 Aluminium-J , Technical Data-J Aluminium die coating , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , High pressure die casting , Quality Control , STEP , 금형 , 자동차 산업 このテクニカルブリーフは、Peter Enderle、Otto Nowak、Julia Kvasによって執筆され、Journal of Cleaner Production(2012年)に掲載された学術論文「Potential alternative for water and energy savings in the automotive industry: case study for an Austrian automotive supplier」に基づいています。HPDC専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 競争の激しい自動車サプライチェーンにおいて、資源効率は環境目標であるだけでなく、経済的パフォーマンスにとって重要な要素です。ダイカストや部品洗浄などの生産分野は、エネルギーと水の主要な消費者です。何十年もの間、エンジニアは個々の機械を最適化するために取り組んできましたが、熱管理と水循環を別々の問題として扱うことがよくありました。この研究は、生産システム全体を包括的に見ることによってさらなる効率化をいかにして引き出すかという、業界共通の課題に取り組んでいます。炉からの廃熱を洗浄ラインに利用したり、ある段階の水を再利用して別の段階に供給したりするなど、プロセス間の相互作用から節約効果を見出すことで、個別の改善を超えたアプローチを提示しています。 アプローチ:方法論の解明 これを調査するため、研究者たちはシステムの境界を単なる「ダイカスト」ラインから機械加工および硬化処理を含む「拡張システムダイカスト」へと広げました(論文の図1参照)。これにより、異なる生産工程間の材料、エネルギー、水の複雑な交換を分析することが可能になりました。 その方法論は、複数のステップからなるプロセスを含んでいました: ブレークスルー:主要な発見とデータ この研究は、統合されたシステムアプローチの力を示す、明確で定量化可能な結果を生み出しました。 貴社のHPDC製品への実践的示唆 論文の結果と結論に厳密に基づき、これらの発見は実際の製造環境に直接応用できます。 論文詳細 自動車産業における水とエネルギー節約のための潜在的代替案:オーストリアの自動車部品サプライヤーのケーススタディ 1. 概要: 2. 要旨: 本稿は、自動車産業における水とエネルギーの効率を向上させるための代替的な最適化策を示す。ある自動車部品サプライヤーの技術システム最適化に関するポテンシャルスタディが、プロセス水の再利用と熱回収の分野を組み合わせて実施された。高圧ダイカストと部品洗浄に焦点を当てた既存プロセスの改良に関する可能な最適化策が策定された。さらに、既存のプロセスやシステムを改良する場合の、成功的かつ広範な実施のための制限要因が評価された。 3. 緒言: 自動車産業は、現代の自動車部品の約80%を生産するサプライヤーが不可欠な役割を果たす、オーストリアで最も重要な産業部門の一つである。全体として水とエネルギーを大量に消費する産業とは特定されていないが、ダイカスト、機械加工、塗装仕上げなどの特定の生産分野では、資源効率を向上させる高いポテンシャルがある。本研究は、自動車サプライチェーン内で一般的かつ影響の大きいプロセスである高圧ダイカスト(HPDC)と部品洗浄に焦点を当てている。 4. 研究の概要: 研究トピックの背景: 本研究は、資源効率を改善するという自動車産業に対する経済的および環境的圧力が高まる状況を背景としている。複雑な軽量アルミニウム部品を生産するための主要プロセスであるHPDCと、しばしば水、化学薬品、エネルギーを大量に消費する関連の洗浄工程に焦点を当てている。 先行研究の状況: 先行研究は、エコイノベーションや車両リサイクルなどの特定の問題に焦点を当ててきた。しかし、本稿は、生産施設を独立したプロセスの集合体ではなく、相互に関連したシステムとして捉え、熱回収とプロセス水の再利用を組み合わせる、より統合的で体系的なアプローチの必要性を指摘している。 研究の目的: 本研究の目的は、自動車部品サプライヤーの生産現場で水とエネルギーの効率を向上させるための可能な最適化策を特定し、評価することであった。目標は、熱回収と水の再利用を組み合わせることで既存のシステムを改良するための実用的なコンセプトを開発し、実施における制限要因を特定することであった。 中核研究: 研究の中核は、駆動系およびシャシー制御システムを生産するオーストリアの自動車部品サプライヤーにおける詳細なシステム分析であった。分析は、ダイカストライン、機械加工ライン、硬化処理ラインを含む「拡張システムダイカスト」に焦点を当てた。研究者たちは、エネルギーと水の流れを評価し、熱回収の可能性を計算し、余剰の離型剤廃水を処理して再利用するための限外ろ過のパイロットテストを実施した。

Read More

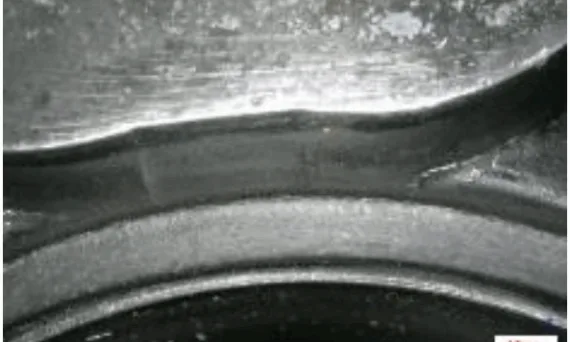

user 07/20/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Efficiency , High pressure die casting , Quality Control , STEP , 금형 , 알루미늄 다이캐스팅 この技術概要は、Ján Hašul氏およびJanette Brezinová氏によって執筆され、「INTERNATIONAL SCIENTIFIC JOURNAL “MACHINES. TECHNOLOGIES. MATERIALS”」(2022年)に掲載された学術論文「Possibilities of reducing the degradation of molds for high-pressure of Al alloys」に基づいています。HPDC(ハイプレッシャーダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 要求の厳しいハイプレッシャーダイカスト(HPDC)の世界では、金型の運用寿命は重要な経済的要因です。金型は、高圧(最大100 MPa)、高温(約700°C)、そして急激な温度変化という過酷なサイクルにさらされます。これらの条件は、必然的に金型の寿命を制限する主要な故障メカニズム、すなわち腐食、焼付き、エロージョン摩耗、そして最も顕著な熱疲労を引き起こします。 金型表面の絶え間ない加熱と冷却から生じる熱疲労は、相互に連結した亀裂のネットワークを形成します。これらの亀裂は成長し、材料の損失、鋳造部品の寸法不正確さ、そして最終的には致命的な金型故障につながる可能性があります。これらの複雑な工具の交換や修理は生産コストの大部分を占めるため、エンジニアは何十年もの間この問題に取り組んできました。この研究は、金型を最初から保護するために設計された表面処理ソリューションを調査することで、この課題に直接取り組んでいます。 アプローチ:方法論の解明 解決策を見つけるため、研究者たちは2段階のアプローチを取りました。まず、故障の根本原因を理解するために、Uddeholm Dievar(一般的なH13タイプの熱間加工用工具鋼)で作られた摩耗した金型入れ子を分析しました。光学顕微鏡、走査型電子顕微鏡(SEM)、エネルギー分散型X線分光法(EDX)を使用して、金型の鋭い角に形成された亀裂を調査しました。 次に、予防的な解決策をテストしました。研究チームは、Uddeholm Dievarの母材に2種類の異なるデュプレックスPVD(物理蒸着)コーティングを施しました。 これらのコーティングされたサンプルは、その実用性を測定するために、密着性を評価するロックウェルC圧痕試験や、表面硬度の向上を定量化するビッカース微小硬度試験など、厳格なテストにかけられました。 ブレークスルー:主要な発見とデータ この研究は、PVDコーティングの有効性を示す明確で定量的な結果をもたらしました。 貴社のHPDC製品への実践的な示唆 論文の結果に厳密に基づくと、これらの発見は製造オペレーションに直接的かつ実践的な示唆を与えます。 論文詳細 Possibilities of reducing the degradation of molds for high-pressure of Al alloys 1. 概要: 2. 要旨: 本論文は、Alおよびその合金の高圧鋳造技術に使用される金型の劣化に焦点を当てています。アルミニウム製品の高圧鋳造法は、自動車や様々な機械部品の生産において、精密さと生産性の要求を同時に満たす広く使用されている生産方法の一つです。高圧鋳造プロセスでは、金型は様々な熱的および機械的負荷にさらされ、金型とその形状部品が劣化します。本論文は、Alおよびその合金の高圧鋳造用金型の形状部品の寿命を延ばすためのデュプレックスPVDコーティングの使用に焦点を当てた研究結果を提示します。 3. 緒言:

Read More

user 07/18/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Fillet , IGES , Mechanical Property , Microstructure , Review , STEP この紹介論文は、「Osaka University」で公開された「Development of FSW and LFW Joints with High Ductile and Fatigue Strength for Weathering Steels」を基に作成されています。 1. 概要: 2. 要旨: 本論文は、耐候性鋼の摩擦攪拌接合(FSW)および線形摩擦接合(LFW)接合を開発し、高い延性と疲労強度を達成することに焦点を当てています。従来型および高リン耐候性鋼のFSWおよびLFW接合部のミクロ構造、形状特性、残留応力、機械的特性を評価しました。研究により、これらの接合方法は、特に腐食環境下で従来の溶融溶接に比べ優れた機械的性能を持つ接合部を生成することが確認されました(Page 4、7、134)。 3. 序論: 腐食は、鋼構造物、特に鋼橋の安全性と耐久性に重大な問題を引き起こし、2016年には世界のGDPの約3.4%に相当する経済的損失をもたらしました(Page 17)。耐候性鋼は保護錆層を形成することで耐食性を高めますが、凝固亀裂などの溶接問題により課題が存在します(Page 20)。FSWとLFWは、溶融溶接よりも低い温度で動作し、高い機械的性能を維持しながら耐候性鋼の接合に有望な解決策を提供します(Page 24、26)。 4. 研究の概要: 研究トピックの背景: 耐候性鋼は、保護錆層を形成する能力により鋼橋などの用途で重要ですが、特に高リン含有鋼の場合、凝固亀裂などの溶接欠陥により溶接性が制限されます(Page 19、20)。従来の溶接方法は、高い熱勾配と残留応力により疲労寿命を低下させます(Page 29)。 従来の研究状況: 従来の研究では、1991年にTWIで開発されたFSWと1944年に特許取得されたLFWが、チタン合金や低炭素鋼の接合に利点を持つことが示されています(Page 24、22)。しかし、高リン耐候性鋼への適用、特に疲労および延性特性に関する研究は限られています(Page 37)。 研究の目的: 本研究は、高リン耐候性鋼を含む耐候性鋼のFSWおよびLFW接合を開発し、溶接不完全性を最小限に抑え、耐食性を向上させ、高い延性と疲労強度を達成することを目指しています(Page 41)。 核心研究: 本研究は、従来の耐候性鋼(SMA490AW、SPA-H)および高リン鋼(Steel1、Steel2、Steel3)のFSWおよびLFW接合部を調査し、ミクロ構造、残留応力、形状、機械的特性を分析しました。形状スキャニング、微小硬度試験、SEM、EBSD、XRD、DICを含む実験手順を通じて溶接品質と性能を評価しました(Page 44-54)。 5. 研究方法論 研究設計: 本研究は、FSWおよびLFWを使用して耐候性鋼を溶接する実験を行い、溶接温度(FSWの場合はA1以下)、周波数、圧力などのパラメータを制御しました(Page 45、49)。金属組織試料、引張および疲労試料を両方の溶接方法で準備しました(Page 52、53)。 データ収集および分析方法: 溶接形状のためにVL-500形状スキャニング、残留応力のためにXRD、ミクロ構造のためにSEMおよびEBSD、単調および疲労試験中のひずみ分布のためにDICを使用してデータを収集しました(Page 50、54、55)。微小硬度はさまざまな深さで測定され、疲労寿命は周期的負荷下で評価されました(Page 52、119)。 研究トピックと範囲:

Read More

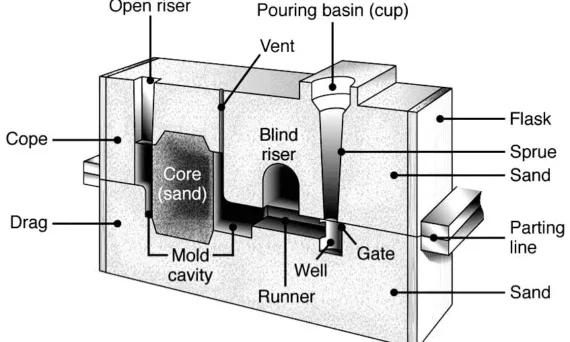

user 07/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Microstructure , Quality Control , Sand casting , STEP , 金型 , 자동차 この技術概要は、カビル・ムフタウ・ラジ(Kabiru Muftau Raji)氏がアフマドゥ・ベロ大学ザリア校大学院に提出した学術論文「アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価」(2016年)に基づいています。HPDC(高圧ダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 アルミニウム合金鋳物で優れ、一貫した機械的特性を達成することは、鋳造業界における根強い課題です。砂型内での通常の凝固はしばしば遅すぎるため、望ましくない粗大な結晶粒組織や気孔が形成されます。この微細組織は鋳物の完全性を損ない、硬度の低下、引張強さの低下、耐衝撃性の減少につながります。自動車や航空宇宙のような、部品の信頼性が絶対条件となる厳しい分野のエンジニアや製造業者にとって、これらの欠陥を克服することは最重要課題です。本研究で調査された核心的な問題は、凝固中の熱除去率を高め、より微細で強固な微細組織、ひいてはより高品質な最終製品をいかにして生み出すかという点にあります。 アプローチ:方法論の解明 各種冷やし金材料の影響を調査するため、研究者は管理された実験を行いました。砂型を用いてアルミニウム-ケイ素合金のプレートを4枚鋳造しました。実験設定は以下の通りです。 円筒形(直径7mm、長さ50mm)の冷やし金は、鋳型内で30mmの等間隔に配置されました。鋳造後、サンプルは引張強さ、硬度、衝撃強さなどの機械的特性を評価するために厳格な試験を受けました。各サンプルの結果として得られた微細組織を調べるために、光学金属顕微鏡による金属組織学的分析が行われました。この比較アプローチにより、各冷やし金材料の有効性を直接評価することができました。 ブレークスルー:主要な発見とデータ 本研究の結果は、冷やし金材料、凝固速度、そして鋳造されたアルミニウム合金の最終的な機械的特性との間に強い相関関係があることを明確に示しています。 貴社のHPDC製品への実践的示唆 本研究は砂型鋳造環境で実施されましたが、熱管理の基本原則は高圧ダイカスト(HPDC)工程に直接適用可能です。これらの知見は、部品品質を向上させるための貴重な洞察を提供します。 論文詳細 アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価 1. 概要: 2. 抄録: 本研究は、アルミニウム合金の砂型鋳造において、金属材料を冷やし金として使用する有効性を評価した。寸法165mm x 80mm x 10mmの4枚のプレートを砂型を用いて鋳造した。直径7mm、長さ50mmの円筒形の鋼、銅、真鍮の冷やし金を各砂型に30mm間隔で並べて挿入し、最後のサンプルは冷やし金なしで鋳造した。実験には、鋳造サンプルの機械的特性試験と金属組織学的分析が含まれた。得られた結果から、銅製冷やし金で冷却したサンプルが最高の機械的特性(極限引張強さ126.13MPa、硬度6.8Hv、衝撃強さ23.5J)を持つことが明らかになった。また、銅製冷やし金で冷却したサンプルは、銅の高い熱伝導率による鋳物の速い凝固速度のために、均一に分布した微細組織を示した。真鍮製冷やし金のサンプルは、鋼製冷やし金のサンプル(極限引張強さ101.33MPa、硬度5.4Hv)よりも優れた機械的特性(極限引張強さ115.8MPa、硬度5.7Hv、衝撃強さ22.4J)を示した。しかし、冷やし金なしのサンプルは、最も低い極限引張強さ(70.67MPa)、硬度(4.2Hv)、衝撃強さ(22.5J)を示した。 3. 緒言: 本論文は、金属鋳造を基本的な成形プロセスとして紹介している。アルミニウム合金の砂型鋳造において、補助なしで良好な機械的特性を得ることは困難であると強調している。鋳型に配置される金属製の入れ子である冷やし金は、高い凝固速度を促進し、望ましい方向性凝固を達成するために使用される。本研究は、砂型内での遅い自然凝固から生じる粗大な結晶粒組織に起因する劣った機械的特性の問題に取り組むことを目的としている。 4. 研究概要: 研究テーマの背景: アルミニウム合金は広く使用されているが、広い温度範囲で凝固するため欠陥が生じやすく、効果的な鋳造が困難な場合がある。冷やし金は、急な温度勾配を作り出し、方向性凝固を促進し、鋳物の健全性を向上させるために使用される。 先行研究の状況: 先行研究では冷やし金の利点が確認されているが、本研究は特に、凝固を均一に促進するために、異なる金属製冷やし金材料を等間隔に配置することを調査している。 研究目的: 本研究の目的は、アルミニウム合金の砂型鋳造において、銅、軟鋼、真鍮を冷やし金材料として使用する有効性を評価・比較することであった。目的は、それらが機械的特性と微細組織に与える影響を評価し、両者の相関関係を確立することであった。 核心的研究: 研究の核心は、異なる冷却条件下(銅、真鍮、鋼、冷やし金なし)で同一のアルミニウム合金プレート4枚を鋳造し、その結果得られる機械的および微細組織的特性を比較分析することであった。 5. 研究方法論 研究設計: 3つの試験群(鋼、真鍮、銅の冷やし金)を対照群(冷やし金なし)と比較する実験計画が用いられた。 データ収集・分析方法: 4つのアルミニウム合金サンプルが鋳造された。化学組成は発光分光分析装置(Optical Emission Spectrometer)を用いて決定された。機械的特性は、Hounsfield Tensometer(引張強さ)、ビッカース硬さ試験機、シャルピー衝撃試験機を用いて測定された。微細組織検査は光学金属顕微鏡を用いて行われた。 研究テーマと範囲: 研究範囲には、冷やし金を用いた砂型の設計、アルミニウム合金の鋳造、そして鋳造サンプルの機械的特性と微細組織を評価して構造と特性の相関関係を確立することが含まれた。 6. 主要な結果: 主要な結果: 本研究により、銅製冷やし金で冷却したサンプルが最も高い凝固速度を示し、それが最高の機械的特性(極限引張強さ126.13 MPa、硬度6.87 Hv、衝撃強さ23.5

Read More

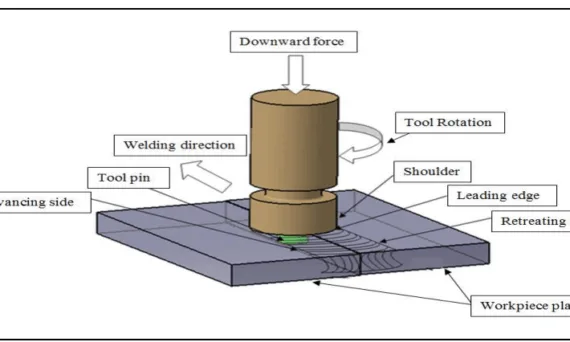

user 07/16/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Mechanical Property , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 本紹介資料は、「International Congress Motor Vehicles & Motors 2024」で発表された「ADVANCED WELDING TECHNOLOGIES: FSW IN AUTOMOTIVE MANUFACTURING」という論文に基づいています。 1. 概要: 2. 抄録: 自動車の構造要素を接合するプロセスは、自動車産業における新モデル開発において重要な役割を果たします。自動車産業で代表される様々な技術の中でも、摩擦攪拌接合(FSW)技術は近年ますます適用されるようになっています。FSWは高品質の溶接継手を提供し、高いエネルギー効率、比較的簡単な装置、そしてプロセス自動化の可能性を持っています。また、有害なガス、放射線、閃光、または保護ガス雰囲気を必要としない最も環境に優しい技術であり、現代の自動車産業にとって非常に重要です。この自動化された摩擦接合プロセスは、自動車産業のような大量生産を行う産業によく適合します。この接合プロセスの適用により、自動車産業ではすでに異なった、新しく、より複雑な製品が作られています。一方、自動車メーカーは、車両の重量を削減するために、鋼とアルミニウムの接合など、全く異なる金属を組み合わせて接合する必要がある混合材料またはハイブリッド材料から作られた製品の設計にますます取り組んでいます。従来の溶接方法では、異なる金属の接合は不可能でした。さらに、産業用ロボットの使用により、複雑な接合ライン構成に沿って材料を接合したり、あらゆる溶接姿勢で板材を接合したりするFSWプロセスの適用が可能になります。本稿では、FSW技術プロセスの基本原理を提示します。次に、この溶接プロセスのすべての技術的構成要素を説明します。プロセス自体の物理的本質は、適切なツールと母材との相互作用に基づいています。ツールが母材を回転しながら通過することで、激しい摩擦と溶接材料の混合の結果として機械的エネルギーが解放されます。この機械的エネルギーは熱に変換され、接合領域の材料を加熱し、連続的で高品質の溶接部を形成します。本稿では、主要なグローバルメーカーによる自動車産業におけるFSWの適用例を紹介します。 3. 序論: 現代の製造業は、より速く、より高品質の溶接プロセスを要求しており、高品質基準を満たす必要性が高まっています。自動車および航空宇宙産業では、部品の重量を削減するためにアルミニウムやマグネシウムなどの軽量金属を使用する必要性が増大しています。抵抗スポット溶接やレーザースポット溶接などの従来の接合方法には、工具の摩耗、熱変形、気孔などの欠点があります。これらの課題は、摩擦攪拌接合(FSW)のような革新的で効率的、かつ環境に優しい溶接技術の必要性を浮き彫りにしています。FSWは固相圧接技術の一分野であり、近年その適用が増加しています。 4. 研究の要約: 研究テーマの背景: 自動車産業は、燃費を向上させ、環境基準を満たすために車両重量を削減する方法を常に模索しています。これにより、アルミニウム合金や高張力鋼(AHSS)などの軽量材料の使用が増加しました。これらの材料、特に鋼とアルミニウムのような異種材料を接合することは、従来の溶接方法では大きな課題であり、高度な解決策が求められています。 従来の研究状況: 抵抗スポット溶接などの従来の接合技術は広く使用されていますが、高いエネルギー消費、工具の劣化、熱変形などの欠点があります。レーザー溶接のような他の方法も欠陥を引き起こす可能性があります。これにより、母材を溶融させることなく高品質の接合部を生成できる能力から、摩擦攪拌接合(FSW)およびそのスポット溶接バリアントであるFSSWのような固相接合プロセスへの研究開発が促進されました。 研究の目的: 本稿は、摩擦攪拌接合(FSW)技術に関する包括的な概要を提供することを目的としています。FSWおよびFSSWプロセスの基本原理を提示し、主要な技術的構成要素とパラメータを説明し、主要なグローバルメーカーによる自動車産業での実用例を挙げてその有用性を示します。 中核研究: 本研究では、FSWが非消耗性の回転ツールを2つのワークピースの境界面に押し込んで接合する固相接合プロセスであることを説明します。ツールと材料の間の摩擦は熱を発生させて材料を可塑化し、この材料はツールの形状によって機械的に攪拌・鍛造されて高い完全性を持つ結合を形成します。本稿では、以下のようないくつかのバリエーションを詳述します: 5. 研究方法論 研究デザイン: 本稿は、記述的レビューとして設計されています。FSW技術の基本原理を説明し、そのバリエーションを分類し、現在の適用状況をレビューすることで既存の知識を統合します。 データ収集および分析方法: この研究は、ジャーナル論文、学会発表資料、公開されている技術報告書などの既存の科学文献のレビューに基づいています。著者らはこの情報を分析してFSWのメカニズムを説明し、他の方法と比較し、自動車分野における産業応用の実例と画像を提示します。 研究テーマと範囲: 本稿の範囲は、自動車製造の文脈における摩擦攪拌接合(FSW)とそのバリエーションに焦点を当てています。基本プロセス、FSSWおよびRFSSW、スイープFSSWなどの高度な方法への進化、主要なプロセスパラメータとツール設計、そして主要な自動車メーカーによる文書化された適用事例をカバーしています。 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: FSWのような先進的な溶接技術の適用は、より高品質で、より効率的、費用対効果が高く、環境に優しい製造への需要の増大に応えるため、自動車産業で成長しています。FSWプロセスは、非線形の材料流動と熱力学を含む科学的に複雑ですが、高い強度と疲労耐性を含む優れた接合特性を提供します。最適なパラメータとツールを選択することで、FSWは優れた結果を提供し、自動車セクターおよびそれ以外の分野で成功裏に適用されています。 8. 参考文献: 9. 著作権: 本資料は上記の論文を基に要約されており、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All

Read More

この紹介論文は「IJSTE – International Journal of Science Technology & Engineering」に発表された「A Review of Bobbin Tool Friction Stir Welding (FSW) Process」論文に基づいています。 1. 概要: 2. アブストラクト: 過去20年間にわたり、摩擦攪拌接合(FSW)は非常に有望な新しい接合技術であることが証明されています。特に高強度アルミニウム合金は、従来の溶融溶接プロセスと比較して大きな利点を持って溶接することができます。固定および可変ギャップボビンツールを使用したアルミニウム部品の摩擦攪拌接合(FSW)が複数の研究者によって実証され、これらの手順は比較的開発しやすいことが報告されています。ボビン溶接は、従来のFSWで行われるように溶接ツールプローブが作業物に軸方向に挿入される初期段階がありません。本論文の目的は、材料接合のためのボビンツール摩擦攪拌接合(FSW)の機械的特性変化に関する情報を検討し、要約することです。 3. 序論: 摩擦攪拌接合(FSW)プロセスはWayne Thomas等によって発明され、1991年12月6日にThe Welding Institute(TWI)で特許を取得しました。この特許は、その後溶接および接合技術分野で最も広く参照される文書の一つとなりました。FSWプロセスは、特に軽量金属構造物の接合において、溶接技術史上の主要なマイルストーンとなりました。FSWは、以前に溶接が許可されなかった商用および軍用航空機などの用途で使用されるまでに成熟しました。 4. 研究の要約: 研究テーマの背景: FSWは、適切にプロファイリングされたショルダーとプローブを持つ中間非消耗ツールを使用して、溶接される作業物材料よりも硬い材料で作られた固相でワークピースを接合するプロセスです。回転するツールが溶接継手に挿入され、継手ラインに沿って移動することを強制され、界面および内部摩擦によって接触する部品を加熱します。 既存研究の現状: FSWユーザーの増加するリストには、Boeing、Airbus、Eclipse、BEA、Lockheed Martin、NASA、US Navy、Mitsubishi、Kawasaki、Fokkerおよび世界中の輸送構造用途のその他の産業関係者が含まれています。摩擦攪拌接合は、アルミニウム、銅および亜鉛、マグネシウム、チタンなど多くの軽量金属および合金に適用され、運転パラメータが最適化されると優れた結果を得ることができます。 研究の目的: 本論文の目的は、材料接合のためのボビンツール摩擦攪拌接合(FSW)の機械的特性変化に関する情報を検討し、要約することです。ボビンツールを使用した摩擦攪拌接合(FSW)とそれに関連するパラメータの研究結果を理解することを提示します。 コア研究: この研究は、従来のFSWツールとは異なるボビンツール技術に焦点を当てています。ボビン技術は2つのショルダー間の固定ギャップを提供し、適応技術は溶接作業中のショルダー間のギャップ調整を可能にします。ボビン技術の自己反応原理は、従来のFSWで必要な通常の下向き力が削減/除去されることを意味します。 5. 研究方法論 研究設計: ボビンツール摩擦攪拌接合技術とアルミニウム合金溶接での応用に関する様々な研究結果を検討する包括的な文献レビューです。 データ収集および分析方法: Pedro Vilaça et al. (2011)、Wayne Thomas et al. (2010)、Eládio

Read More

user 07/15/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Computer simulation , Die casting , Heat Sink , Sand casting , 금형 , 히트 싱크 この紹介記事は、「[学会誌/学会名]」によって発行された論文「[Examples of Practical Solutions for Aluminium Castings using Quiescent Running Systems and Computer Modelling]」に基づいています。 1. 概要: 2. 要旨: 英国、バーミンガム大学の鋳造センターは、過去5年間にわたり、実践的な規則とコンピュータシミュレーションを組み合わせて、産業界に湯口システムソリューションを提供してきました。この実践的な規則は、John Campbell教授が指揮する鋳造研究グループが、実際の充填システムを観察するためにリアルタイムX線技術を用いて行った研究の成果を蒸留したものです。コンピュータシミュレーションは、選ばれた市販のソフトウェアパッケージを使用し、砂型、金型(永久鋳型)、および低圧ダイカストについて実施されました。採用されたアプローチの有効性を実証するために、自動車および非自動車の両方の用途をカバーするいくつかの例が示されます。 3. 序論: 溶融金属が鋳型キャビティに供給され、分配される方法は、おそらく鋳物の品質と特性に影響を与える最も重要な単一の要因です。したがって、鋳造業界とその顧客の多くが、これを鋳物および関連する製造プロセスの設計において最後に考慮すべきことだと考えているのは驚くべきことです。バーミンガム大学の鋳造研究グループおよび鋳造センターが産業界と協力して行った研究は、流体力学の細部に注意を払うことで、鋳物品質にかなりの改善がもたらされることを示しています。鋳物の充填が正しく対処されれば、多くの言葉が書かれ、すべての鋳造技術者が意見を持つ鋳物の供給(フィーディング)は二次的な問題となります。本稿では、理論的な規則、シミュレーション、そしてその両方の実践的な応用を用いて、商業的に実行可能な解決策を生み出す3つのケーススタディを紹介します。 4. 研究の概要: 研究テーマの背景: 本研究は、高品質な金属鋳物を生産するという産業上の課題を背景としています。鋳造部品の品質は、溶融金属がどのように鋳型に導入されるかと根本的に関連しています。乱流充填プロセスは、スクラップや信頼性の低い最終製品につながる欠陥の主な原因です。 先行研究の状況: この研究の基盤は、バーミンガム大学の鋳造研究グループがJohn Campbell教授の指導のもとで行った研究にあります。このグループは、鋳造プロセスのリアルタイムX線撮像による観察に基づき、充填システム設計のための一連の実践的な規則を開発しました。本論文は、これらの規則を市販のコンピュータシミュレーションソフトウェアと統合することにより、これをさらに発展させています。 研究の目的: 本研究の目的は、実践的な設計規則とコンピュータシミュレーションを組み合わせたアプローチが、産業鋳造オペレーションのためのソリューションを設計する上で有効であることを実証することです。この方法論が、自動車および非自動車部品の複雑な充填および凝固問題をどのように解決できるかを示します。 研究の核心: 研究の核心は、3つの詳細な産業ケーススタディから構成されています。 5. 研究方法論 研究設計: 研究方法論は、理論的原則と計算解析を組み合わせています。鋳造研究グループ(CRG)によって開発された設計ルールを使用して、初期の充填システムを作成します。この設計は、コンピュータシミュレーションを用いて実装・テストされ、鋳型の充填および凝固プロセスを予測・可視化することで、生産前の反復的な改良を可能にします。 データ収集・分析方法: 本研究では、市販のシミュレーションソフトウェアパッケージを利用して、流体の流れと凝固をモデル化します。金属速度、温度分布(Figure 17参照)、ポロシティ予測(Figure 9およびFigure 12参照)などのシミュレーション結果の分析が、潜在的な欠陥を特定するための主要な方法です。これらの予測は、Figure 2で示されるように、実際の鋳造試験の結果と比較することによって検証されます。 研究テーマと範囲: 本研究は、金型鋳造(永久鋳型)、砂型鋳造、低圧ダイカストなど、一般的な鋳造プロセスの範囲をカバーしています。応用分野は、非自動車(ATM筐体)から自動車(ヒートシンク、ホイール)部品にまで及び、この手法の広範な適用可能性を示しています。 6. 主な結果: 主な結果: 本稿では、静穏湯流システムとコンピュータモデリングの成功した適用を示す3つのケーススタディを提示しています。 図の名称リスト: 7. 結論: 本稿の結論として、設計規則は乱流のない充填システムを設計するための重要な出発点を提供するものの、あらゆる鋳造シナリオに対する決定的な「ルールブック」ではないと述べています。高度な鋳造シミュレーションツールの使用は非常に価値があり、高価な物理的な金型で鋳造現場で行う代わりに、コンピュータ上で試行錯誤を行うことを可能にします。このアプローチは、湯口システムを改良するのに役立つだけでなく、許容可能な品質を確保するために、正しく最も実行可能な製造ルートを決定する上で不可欠であることが証明されています。ケーススタディは、適切で静穏な充填設計によって乱流関連の欠陥が排除されれば、それらは凝固中に再発せず、最終製品において検出不可能な「癌」となるのを防ぐことを示しています。 8.

Read More

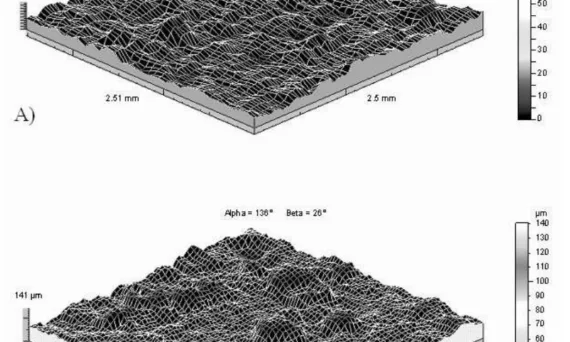

user 07/11/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Sand casting , STEP , Thin films , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」誌に掲載された論文「Stereometry specification of anodization surface of casting aluminium alloys」に基づいています。 1. 概要: 2. 抄録: 目的: 本研究の目的は、鋳造法および陽極酸化処理パラメータがアルミニウム鋳造合金上に形成される陽極酸化皮膜の特性に及ぼす影響を提示することです。設計/方法論/アプローチ: FRT社のレーザープロファイル測定ゲージMicroProfを用いて、圧力ダイカストおよび砂型鋳造によって鋳造された2種類のアルミニウム鋳造合金について調査を実施しました。結果: 研究には、アルミニウム鋳物上に得られた陽極酸化皮膜の化学組成、形状、および粗さの影響分析が含まれていました。研究の限界/含意: アルミニウム鋳造合金の陽極酸化皮膜に関する研究に貢献します。実用的意義: 実施された調査は、特にアルミニウム鋳造合金の耐食性向上を目的とした、将来の陽極酸化プロセスの最適化の方向性など、今後の研究分野を示しています。独創性/価値: 例えば、過酷な環境下で使用される建築構造物、電子部品、航空宇宙産業および自動車産業における建設部品の材料としての応用可能性が広がります。 3. 緒言: 近年、世界の多くの科学センターにおいて、様々な産業分野でのアルミニウム合金の使用が継続的に増加しており、アルミニウムおよびその合金、ならびにアルミニウムマトリックス複合材料の製造技術も発展しています[1-5]。陽極酸化皮膜は、アルミニウム製の電子部品、家庭用品、器具の部品、庭園用家具、観光・スポーツ用品、自動車付属品、アルミニウム建材の要素などに適用される保護・装飾機能を持ちます。酸化物皮膜は、コンデンサの電極用に設計されたアルミニウム箔にも製造されます。硬質陽極酸化皮膜は、航空宇宙産業および自動車産業に応用できます。アルミニウム基板に強固に結合した陽極酸化皮膜は、耐食性があります。耐食性は、皮膜中の細孔やピット、または有害な合金形成元素や不純物、特に銅や不純物の存在によって低下する可能性があります。アルミニウムと銅の金属間化合物相は、陽極酸化中に溶解し、皮膜の硬度と厚さを低下させ、多孔性を増大させます。形成された酸化膜の厚さに対する陽極酸化皮膜の厚さの増加は、1Vあたり約0.001 µmです。多孔質で導電性の皮膜は、電解液によって溶解される基本層から形成されます。基本層は、表面層に変換されるのと同じ速度で進行するアルミニウム酸化物の形成によって同時に回復されます。このようにして、基本層はほぼ一定の電圧でその厚さを維持します。形成プロセス中、アルミニウム酸化物は質量要素のわずかな増加と体積の増加を示します。酸化物皮膜は基板に非常に強く固定されています。酸化物皮膜の溶解は、pH 8.8を超える塩基性溶液またはpH 4.0未満の酸性溶液でのみ可能です[13-15]。 4. 研究の概要: 研究トピックの背景: アルミニウム合金の使用は、アルミニウム、その合金、およびアルミニウムマトリックス複合材料の製造技術の進歩とともに、様々な産業で継続的に増加しています[1-5]。陽極酸化皮膜は、電子部品、家庭用品、自動車付属品、航空宇宙および自動車産業を含む広範な用途で、保護および装飾目的でアルミニウムに適用されます。 従来の研究状況: 陽極酸化皮膜は、アルミニウム基板に固定されると耐食性があることが知られています。しかし、この耐性は、細孔、ピット、または銅などの有害な合金形成元素によって損なわれる可能性があり、これらは陽極酸化中に溶解し、硬度と厚さを低下させ、多孔性を増加させる可能性があります。これらの皮膜の形成と特性、それらの厚さの増加(1Vあたり約0.001 µm)および溶解特性が研究されてきました[12, 13-15]。 研究の目的: 本研究の目的は、鋳造アルミニウム合金の陽極酸化プロセスで作製された陽極酸化皮膜の特性を調査し、電解液および鋳造方法が得られた陽極酸化皮膜に及ぼす影響を評価することです。(出典: “Stereometry specification of anodization surface of casting aluminium alloys”, Section 1. Introduction)

Read More

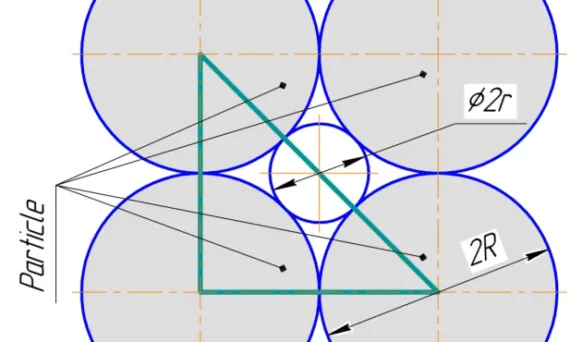

この紹介論文は、「[発行ジャーナル/学会名は提供文書に記載なし(著者はロシア、エカテリンブルク、ウラル連邦大学所属)]」によって発行された論文「[Strength of oxide skin on aluminum melts]」に基づいています。 1. 概要: 2. 要旨: 複製アルミニウムフォーム技術における「溶湯-充填材」境界面の浸透圧を、A999、AlMg5Si、およびAlSi9MgFe1合金について研究した。0.2 mm未満のサイズの充填材分率における浸透圧は、ラプラス方程式によって支配されることが示されている。充填材分率のサイズが大きくなると、浸透圧は一定に保たれ、「溶湯-充填材」境界面の酸化皮膜の破断によって定義されるものとする。この破断はマイクロクラックの出現につながり、酸化皮膜の成長速度は進化するチャネル内の溶湯の漏出速度よりも遅くなる。アルミニウム合金の酸化皮膜の結晶構造に欠陥を形成する不純物元素は、マイクロクラックの形成に影響を与える。マグネシウム添加の影響は、皮膜中のMgAl2O4の形成とその強度の低下につながる。しかし、酸化皮膜強度に最も強い影響を与えるのは鉄であり、鉄の割合が0.8%を超えると層状タイプの金属間化合物(Al5FeSi)を形成し、これにより純アルミニウムでは20000 MPaであった酸化皮膜の最小浸透圧がAlSi9MgFel合金では7000 MPaに減少することが保証される。 3. 緒言: 酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜で覆われる。それはスピネルタイプの結晶構造である(1)。純アルミニウム上に現れる皮膜は、大部分が非晶質構造であるのに対し、700 °Cを超えると立方晶系のγ相結晶が現れる(2)。金属マトリックス複合材料の接着破壊における強度性能の低下、および表面欠陥/空孔による水素吸収(鋳物のガス欠陥の基本的な原因)の原因となるのは、アルミニウム皮膜のγ相である。後者は水素化学吸着の焦点である(3)。1000 °Cまでの温度では、アルミニウムγ酸化物が形成される(2)。格子寸法はアルミニウム格子の寸法に対応し、したがって高い凝集力をもたらすダンコフ-コノベエフスキーの原理に従う(4)。溶湯表面の酸化皮膜の成長速度は非常に速い。溶湯表面から酸化皮膜を除去した場合、皮膜の成長速度はアレニウスの式に従う(5)。酸化皮膜は鋳物形成のプロセスに大きく影響する。それは相境界を通るガス拡散を防ぐ。その十分に高い強度により、酸化皮膜は流動性に影響を与える。適合する基礎によって支持された固定エッジを持つ円形プレートの軸に対称なものとしてモデル化することによる皮膜強度の研究は、純粋な酸化アルミニウムが最大破壊応力強度の条件下で低い破壊応力を有することを示した。応力拡大係数は、微細な表面欠陥が存在する場合、非常に低い荷重が皮膜の破壊につながる可能性があることを示した(6)。(7)によると、Al-Si-Cu系合金は、その中の銅の割合が2%変化すると流動性が1.5倍異なる。これは、合金の粘度、熱伝導率、結晶化間隔の変化によっては条件付けられない。Al-Cu系またはアルミニウムベースのより多成分系における銅の割合の増加は、酸化皮膜内のCuOの形成につながる。保持期間後、CuOはCu2Oに遷移し、それによって皮膜に亀裂および破断を提供する。それは水素の割合の減少につながるが、皮膜の保護特性を低下させる。流動性の急激な成長は、酸化皮膜内のCu2Oの存在によって説明され、これは酸化皮膜の機械的強度を著しく低下させる応力集中剤である(8, 9)。したがって、溶湯の運動エネルギーの流動損失は低くなる。MgO皮膜は緩く多孔質の構造を有する。通常および高温でのマグネシウム自体の高い活性を考慮すると、溶融中の酸素吸収は非常に激しくなる。最大1.5%のマグネシウム割合を有するアルミニウム合金では、酸化皮膜はマグネシウムおよびアルミニウムの酸化物と、組成MgAl2O4のそれらの共同スピネルを含む。溶湯体積内では、このスピネルは第2列のコンディショニング剤として作用し、したがってより多数の核生成中心を提供する。金属マトリックス複合材料の場合、スピネルの生成を提供する高いマグネシウム含有量は、二重皮膜欠陥の低減により機械的特性を改善する(10, 11, 12, 13)。さらに、最大2%の鉄を含む合金のグループがダイカスト用に開発されている(14)。これらの合金では、一方では、冷却時に形成される金属間化合物Al5FeSiがアインシュタインの式に従って合金粘度を上昇させるが、他方では、それらは酸化皮膜をより柔らかくする。ダイカストの場合、鋳物の壁厚が小さく、溶湯の冷却速度が著しい条件下では、開発された合金の化学組成から判断すると、溶湯の流れに対する酸化皮膜の抵抗が中心的な役割を果たす。浸透法による複合鋳物の製造過程において、鋳物の壁厚がダイカストの場合よりもさらに薄い場合、充填材の多孔質媒体への溶湯の流れを開始するためには、「溶湯-充填材」境界の酸化皮膜を破壊する必要がある(15)。したがって、最小浸透圧は酸化皮膜破壊圧と等しくなり、完成品の透磁率係数を変化させる機会を制限する(16)。 4. 研究の概要: 研究トピックの背景: 酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜を発生させる。これらの皮膜は通常結晶性であり、700°Cを超えるとγ相が現れ、金属マトリックス複合材料の強度を低下させ、水素を吸収する可能性がある(1, 2, 3)。酸化皮膜の成長速度は速く、ガス拡散を防ぎ、その強度により流動性に影響を与えることで鋳造形成に大きく影響する(4, 5)。 従来の研究状況: 従来の研究では、純粋な酸化アルミニウムは破壊応力が低いことが示されていた(6)。Al-Si-Cu合金では、銅含有量が皮膜中の酸化銅(CuO、Cu2O)の形成を通じて流動性に影響を与え、これらは応力集中点として作用する(7, 8, 9)。アルミニウム合金中のマグネシウムは、皮膜中にMgOおよびMgAl2O4スピネルを形成し、これは緩く多孔質である(10, 11, 12, 13)。ダイカスト合金中の鉄は、Al5FeSi金属間化合物を形成し、酸化皮膜をより柔らかくすることができる(14)。浸透による複合鋳造では、酸化皮膜の破壊が不可欠である(15, 16)。 研究の目的: 本研究は、特定の化学元素がアルミニウム溶湯の酸化皮膜強度に及ぼす影響を研究することを目的としている。鉄の影響の研究は、鉄が市販のアルミニウム合金に常に伴うため、最も技術的に有望である。Al-Si-Cu系合金の使用は電気機械的腐食につながるため、避ける方が良い。したがって、Al-Si-Fe(AlSi9MgFe1)およびAl-MSi(AlMg5Si)系の合金が研究対象として選択された。 核心的研究: 研究の核心は、異なるアルミニウム溶湯(A999、AlMg5Si、およびAlSi9MgFe1)の酸化皮膜強度に対する化学元素、特にマグネシウムと鉄の影響を調査することであった。これは、複製アルミニウムフォーム技術と実験装置(Figure 1)を使用して、様々な充填材(NaCl)分率サイズで「溶湯-充填材」境界の酸化皮膜を破壊するのに必要な浸透圧を測定することによって達成された。この研究は、これらの元素が溶湯の流れに対する酸化皮膜の抵抗にどのように影響するかに焦点を当てた。 5. 研究方法論 研究デザイン: 酸化皮膜強度を研究するために、生産品に近いパターンが使用された(Figure 1)(15)。金属の試験装入物は、実験室用マッフル型抵抗炉SNOL 1,6.2,5.1/9-13で溶解された。温度制御は、Kタイプのクロメル-アルメル熱電対によって実現された。微細分散溶融石英製のKSBM-345るつぼが、金属の溶解および注入に使用された。GOST R 51574-2000に準拠したNaClが充填材として使用された。内部寸法Ø30×180 mmの円筒形鋳鉄製鋳型(fig. 1, pos.

Read More

user 07/04/2025 Aluminium-J , automotive-J , Copper-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Magnesium alloys , Microstructure , Review , STEP , 자동차 산업 溶融溶接の限界を超える、高品質・高効率な固相接合技術の全貌 この技術概要は、Verma, S. M. & Misra, J.P.によって発表された学術論文「A Critical Review of Friction Stir Welding Process」(DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015)に基づいています。株式会社STI C&Dの専門家が、製造業の専門家向けにその内容を要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究が製造業の専門家にとって重要なのか 航空宇宙、自動車、船舶などの分野では、軽量かつ高強度な金属合金の需要が急速に高まっています。しかし、これらの材料、特にアルミニウムやマグネシウム合金を従来の溶融溶接(アーク溶接、ガス溶接など)で接合する際には、深刻な問題に直面します。高いエネルギー密度は、広い熱影響部(HAZ)を生み出し、その結果、機械的特性(延性、引張強度など)の低下、歪み、凝固割れ、気孔(ポロシティ)といった欠陥を引き起こします。 これらの欠陥は製品の信頼性を著しく損なうため、その対策は製造現場における長年の課題でした。このような背景から、材料を溶融点以下の温度で接合する「固相接合」技術が注目されています。その中でも、1991年に英国のTWI(The Welding Institute)によって発明された摩擦攪拌接合(FSW)は、これらの課題を克服する画期的な解決策として登場しました。本レビュー論文は、このFSW技術の全体像を俯瞰し、その利点、課題、そして将来性を明らかにすることで、製造業のエンジニアや研究者に実践的な指針を提供することを目的としています。 アプローチ:研究方法の解明 本研究は、特定の実験を行うのではなく、これまで世界中で発表されてきた摩擦攪拌接合(FSW)に関する膨大な学術論文や報告を収集し、それらを批判的に分析・統合する「レビュー論文」という形式をとっています。研究者らは、以下の重要な側面に焦点を当てて、FSW技術の体系的な理解を目指しました。 この網羅的なアプローチにより、FSWに関する断片的な知識を一つにまとめ上げ、技術者や研究者が直面する課題解決のための信頼性の高い知識ベースを構築しています。 ブレークスルー:主要な研究結果とデータ 本レビュー論文は、FSWに関する多岐にわたる研究成果を統合し、以下の重要な知見を明らかにしました。 実業務への実践的示唆 本レビュー論文から得られる知見は、製造現場の様々な部門で直接的に活用できます。 論文詳細 A Critical Review of Friction Stir Welding Process 1. 概要: 2. 論文要旨: 摩擦攪拌接合(FSW)は、航空宇宙、船舶、自動車などの製造業において、様々な金属合金や非金属を接合するために急速に普及している永久的な固相接合プロセスである。現在、金属合金の溶接は、気孔欠陥の低減、熱影響部(HAZ)の縮小、シールドガス不要、環境への配慮、歪みの低減といったFSW独自の特長により、従来の溶融溶接から置き換えられつつある。本章では、FSWの重要な側面、すなわちプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果について批判的な評価を行う。また、FSWに関連する困難やその他の問題にも言及し、世界の研究コミュニティがこの分野で広範な研究を行うためのガイドラインを提供することも目的とする。 3. 緒言: 現代において、接合プロセス産業は急速に成長している。19世紀半ばに登場した溶接技術は、その後多くのアーク溶接やガス溶接などの溶融溶接技術へと発展した。しかし、これらの技術はエネルギー密度が高く、広い熱影響部(HAZ)や、歪み、機械的特性の低下といった凝固欠陥を引き起こす。特にアルミニウムやマグネシウムのような反応性元素には適していない。これらの欠点を克服するため、母材の融点以下の温度で接合を行う固相接合技術が探求されてきた。FSWは、1991年にTWIによって発明された革新的な固相接合技術であり、欠陥が少なく、環境に優しく、エネルギー効率が高いことから「グリーンテクノロジー」として確立されている。 4. 研究の要約: 研究トピックの背景: 高強度・軽量な金属合金の需要増加に伴い、高品質な接合技術が求められている。従来の溶融溶接は、特にアルミニウム合金などにおいて多くの課題を抱えており、それに代わる技術としてFSWが注目されている。 従来の研究の状況:

Read More

![Figure 1.8 View of FSW [100]](https://castman.co.kr/wp-content/uploads/image-2665-570x342.webp)

![Figure 1 FSW process scheme (a), FSSW process stages (b) [8]](https://castman.co.kr/wp-content/uploads/Figure-1-FSW-process-scheme-a-FSSW-process-stages-b-8-570x342.webp)

![Fig. 1: Representation of the main parameters and nomenclature of FSW joints [2]](https://castman.co.kr/wp-content/uploads/image-2647-570x342.webp)