By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, Die casting, High pressure die casting, Microstructure, Quality Control, Segment, 알루미늄 다이캐스팅, 자동차 산업

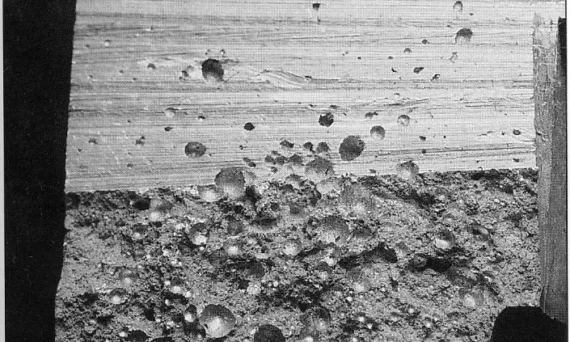

論文概要: この論文の紹介文は、[‘埼玉大学’が発行した [‘Effects of Casting Defects on Mechanical Properties of Aluminum Alloy Die-Casts’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 第1章では、ダイカスト合金の重要性と欠陥、音響顕微鏡技術の開発、非破壊評価、および本論文の目的を紹介しています。アルミニウム合金は、軽量特性により、自動車、航空宇宙、輸送産業で認められている金属です。高圧ダイカストは、最小限の機械加工で複雑な形状を製造する費用対効果の高い方法です。自動車産業は、自動車のトランスミッションハウジングやシリンダーヘッドなどの部品製造に、強力な地域アルミニウムダイカスト産業を活用しています。ダイカストは、高い初期設備投資にもかかわらず、厳しい公差と迅速な生産速度を提供する、大量精密鋳造に最も効率的なプロセスです。 自動車用アルミニウム合金鋳物の欠陥は、製品の品質と生産コストがますます重視されるようになるにつれて、冶金学者や生産技術者にとって依然として課題となっています。アルミニウム合金ダイカストは、自動車製品において繰り返し荷重と熱サイクルにさらされて使用されます。したがって、信頼性が重要であり、機械的特性に影響を与える要因を認識し、保証する必要があります。多孔性 [1.1-1.7]、引け巣 [1.8-1.9]、酸化物介在物 [1.10-1.12]、微細組織 [1.13-1.15]、その他の鋳造欠陥 [1.16-1.25] がダイカストの引張特性および疲労特性に及ぼす影響に関する研究が行われてきました。 鋳造欠陥の中でも、不規則な構造であるコールドフレーク [1.21-1.25] の影響に関心が集中しています。コールドフレークは、溶融金属を射出スリーブに注入し、プランジャーで押し出す際に、初期に凝固した溶融層が鋳造中に小さな破片に砕けて生成されます。これらの小さな破片はコールドフレークと呼ばれ、一般的に酸化物層で覆われています。酸化物層は、多くの場合、潤滑剤や気孔 [1.26] によって汚染され、母材との濡れ性を低下させます。したがって、ダイカスト合金の機械的特性と信頼性は、コールドフレークの量によって低下します [1.27]。コールドフレークを除去するための多くの研究が行われてきましたが、製造技術 [1.28] が進歩しても、ダイカスト製品からコールドフレークを完全に取り除くことは達成されていません。非破壊評価は、鋳造製品 [1.29] の欠陥を調査するためにも使用されています。 3. 研究背景: 研究テーマの背景: アルミニウム合金ダイカストは、軽量かつ複雑な形状の部品を費用対効果よく製造できるため、自動車部品に広く使用されています。しかし、鋳造欠陥、特にコールドフレークは、自動車用途で繰り返し荷重と熱サイクルを受けるこれらの部品の機械的特性と信頼性に大きな影響を与えます。 既存研究の現状: 既存の研究では、多孔性 [1.1-1.7]、引け巣 [1.8-1.9]、酸化物介在物 [1.10-1.12]、微細組織 [1.13-1.15]、その他の鋳造欠陥 [1.16-1.25] など、さまざまな鋳造欠陥と、それらがダイカストの引張特性および疲労特性に及ぼす影響に焦点が当てられてきました。これらの欠陥の中でも、コールドフレーク [1.21-1.25] は重大な欠陥として認識されています。非破壊評価法は、これらの欠陥を検出するために用いられていますが [1.29]、コールドフレークを完全に除去することは依然として課題です [1.28]。 研究の必要性: 鋳造欠陥に関する数多くの研究にもかかわらず、アルミニウムダイカストの機械的特性に及ぼすコールドフレークの影響、特に非破壊検出とサイズおよび位置の評価に関する影響については、さらなる調査が必要です。特にコールドフレークからの亀裂の発生と伝播に関して、ダイカスト部品の信頼性を確保するための効果的な評価方法が必要です。 4.

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, CAD, Die casting, Die Casting Congress, High pressure die casting, Mechanical Property, Microstructure

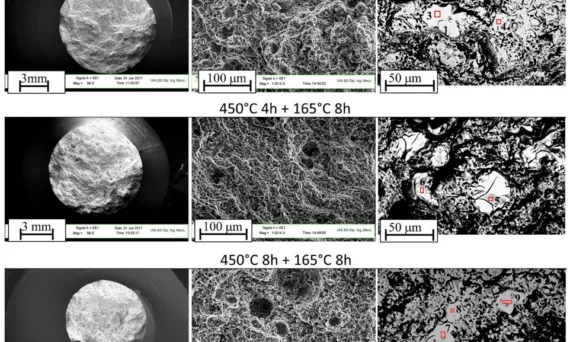

本論文要約は、[‘Journal of Materials Engineering and Performance’]誌に掲載された論文 [‘Low Solution Temperature Heat Treatment of AlSi9Cu3(Fe) High-Pressure Die-Casting Actual Automotive Components’] に基づいて作成されました。 1. 概要: 2. 抄録または序論 通常、高圧ダイカスト (HPDC) 部品は、表面仕上げとして許容できないブリスターの発生や機械的特性の低下を招くため、高温での熱処理を行うことができません。この背景から、本論文の目的は、HPDC AlSi9Cu3 合金に対して、特殊な低温溶体化 T6 熱処理の有効性を分析することでした。ブリスターの発生を防ぐために、非常に低い溶体化温度 (< 450 °C、165 °C の時効処理後) を、工業的応用を可能にする一般的な時間 (1 ~ 16 時間) と組み合わせて適用しました。一般的な製造で遭遇する典型的な欠陥を評価するために、実際の鋳造品から採取したサンプルに対して処理を実施しました。特性は、外観検査、微細組織観察、画像解析、硬さ、引張試験、および破面解析によって分析しました。その結果、AlSi9Cu3 合金において、顕著なブリスターリングなしに強化効果を得るために、T6 熱処理において数時間、450 °C 未満の溶体化温度を使用することが可能であることが示されました。最適な特性の組み合わせは、430 °C で 4 時間の溶体化処理と、それに続く 165 °C で 8 時間の時効処理によって得られ、降伏強度が約 50

Read More

By userAluminium-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Aluminum Die casting, Applications, CAD, Die casting, High pressure die casting, Microstructure, 금형

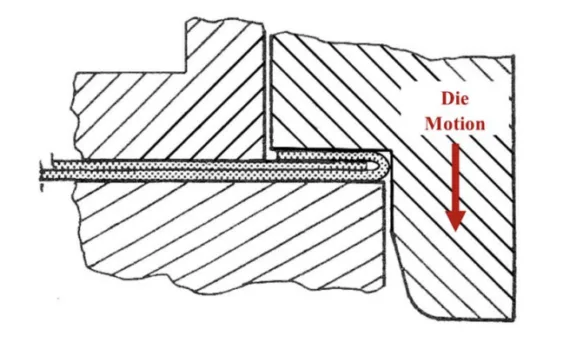

この論文サマリーは、[THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCES OF MIDDLE EAST TECHNICAL UNIVERSITY]で発表された論文「[ANALYSIS OF MAGNESIUM ADDITION, HYDROGEN POROSITY AND T6 HEAT TREATMENT EFFECTS ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF PRESSURE DIE CAST 7075 ALUMINUM ALLOY]」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright ©

Read More

By userAluminium-J, Technical Data-JADC12, aluminum alloy, aluminum alloys, Aluminum Die casting, CAD, Die casting, finite element simulation, Magnesium alloys, Microstructure, Review, Sand casting

論文要約: この論文要約は、[“Paper Title” – Advancements in surface treatments for aluminum alloys in sports equipment]、[“Publisher” – De Gruyter] に掲載された論文に基づいています。 1. 概要: 2. 研究背景: 研究トピックの背景: アルミニウム合金は、比強度、成形性、耐食性に優れているため、スポーツ用品の材料として広く利用されています[1, 2]。軽量化は運動能力向上とユーザーの快適性に不可欠であり[3]、アルミニウム合金は野球バット、テニスラケット、自転車フレーム、ゴルフクラブなどの高性能ギアに革命をもたらしました[4]。しかし、アルミニウム合金の表面は、用途や使用条件に応じて劣化の影響を受けやすく[5-7]、効果的な表面処理と保護コーティングの開発が重要です。 既存研究の現状: 表面処理技術は、アルミニウム合金の耐食性と性能を向上させるために開発・改良されてきました。一般的な表面処理法には、化成皮膜処理、陽極酸化、物理蒸着(PVD)コーティング、ゾルゲルコーティングなどがあります[8-11]。化成皮膜処理は、コスト効率、容易な適用性、優れた耐食性から広く使用されています。特にクロメート皮膜(CCC)は広く利用されてきましたが[12]、六価クロムの毒性と発がん性から環境・健康への懸念が高まり、規制が強化されています。そのため、三価クロム化成皮膜(TCC)や、モリブデン、ジルコニウム、チタン、希土類元素に基づくクロムフリー化成皮膜などの環境に優しい代替技術の開発が推進されています[13]。 研究の必要性: これらの課題に対処するには、材料科学、エンジニアリング、製造技術を組み合わせた学際的なアプローチが必要です。近年、ナノエンジニアリングコーティングが優れた性能を示すことが研究で示されています。スポーツ用品業界では、次世代の表面処理技術として、プラズマ電解酸化(PEO)プロセスを最適化し、複雑な形状への適用を可能にするための進歩が求められています。 3. 研究目的と研究課題: 研究目的: 本研究レビューは、スポーツ用品に使用されるアルミニウム合金の表面処理技術における最近の進歩を評価・考察することを目的としています。一般的なアルミニウム合金の種類、微細構造的特徴、腐食メカニズム、様々な表面処理方法(化成皮膜処理、陽極酸化、PVDコーティング、ゾルゲルコーティング、レーザー表面改質)の原理、耐食性メカニズム、最近の開発動向を詳細に調査します。また、環境・健康への影響、特に六価クロム代替技術と環境に優しい代替技術の開発に焦点を当てます。最後に、スマート自己修復コーティング、耐食性と耐久性の向上、先進的な表面処理技術の産業実装の必要性を強調し、今後の方向性と課題について議論します。 主要な研究課題: 研究仮説: 4. 研究方法 研究対象と範囲: スポーツ用品に使用されるアルミニウム合金とその表面処理技術に関する学術論文、技術報告書、特許 5. 主な研究結果: 主要な研究結果: データ解釈: 図表名リスト: 6. 結論: 主な結果の要約: 本レビューでは、スポーツ用品用アルミニウム合金の表面処理技術の進歩を包括的に調査しました。耐食性、機械的特性、全体的な性能の向上には目覚ましい進歩が見られますが、産業実装には依然として課題が残っています。環境に優しい代替技術、スマート自己修復コーティング、ナノテクノロジーの応用など、将来の研究開発の方向性も明確になりました。 研究の学術的意義: 本研究は、スポーツ用品用アルミニウム合金の表面処理技術に関する最新の知見を体系的にまとめ、学術的な貢献を果たしています。腐食メカニズム、材料選択、表面処理技術の原理と応用、環境影響など、多岐にわたる側面を網羅的に分析することで、研究者や技術者にとって貴重な情報源となります。 実践的意義: 本研究は、スポーツ用品メーカーがより高性能、高耐久性、環境に優しい製品を開発するための指針を提供します。適切な表面処理技術の選択、新技術の導入、コスト効率と環境負荷のバランスなど、実践的な課題に対する示唆に富んでいます。 研究の限界: 本研究はレビュー論文であり、実験的な検証は行っていません。また、対象となる文献は学術論文に限定されており、業界の最新動向や技術的な詳細を十分に網羅できていない可能性があります。 7.

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, AUTOMOTIVE Parts, CAD, IGES, Mechanical Property, Microstructure, STEP, 자동차 산업

論文要約: この論文の要約は、[‘自動車用Al-Mg-Si合金におけるリサイクル含有量増加が微細組織、引張特性、およびヘミング性能に及ぼす影響’]と題された論文を、[‘ピッツバーグ大学’]に提出された修士論文に基づいて作成したものです。 1. 概要: 2. 研究背景: 研究テーマの背景: 1980年代後半に始まった自動車産業におけるマスアルミニウム化のトレンドは、5XXX (Al-Mg) および 6XXX (Al-Mg-Si) シリーズのアルミニウム合金のようなアルミニウム合金の使用増加につながりました。6XXXパネルは、車体側面やドアアウターパネルのように局所的な成形性と表面品質が要求される用途に使用される一方、より高い強度を必要とする部品には高銅6XXX合金が使用されています。フォードFシリーズの全アルミニウム車体への切り替えは、自動車産業におけるアルミニウムの広範な使用を確固たるものにしました。コストとエネルギーの節約のためにリサイクルとスクラップ利用への注目が高まるにつれて、アルミニウム合金特性に対するスクラップ利用の影響を理解することが重要になっています。 既存研究の現状: 初期の自動車用アルミニウム合金は、航空機や包装材用合金を改良したもので、満足のいくグローバルな成形性と伸びを示しましたが、特にヘミング加工において、鋭い角や曲げに必要なローカルな成形性が不足していました。現代のヘミンググレードは、ローカルな成形性を向上させるために、高レベルの冷間加工と低レベルのマグネシウムおよびシリコン含有量を利用しています。しかし、スクラップを混入すると、鉄やマンガンのような不純物が混入し、材料特性に悪影響を与える可能性のある金属間化合物 (例: Al12(Fe,Mn)3Si (α相) および Al9Fe2Si (β相)) が形成されます。プリコンシューマースクラップは一般的に純度が高いですが、ポストコンシューマースクラップはしばしば汚染されており、高リサイクル合金の研究が必要となっています。 研究の必要性: 自動車産業の持続可能性とコスト削減の推進には、アルミニウムスクラップの利用を増やす必要があります。しかし、アルミニウム合金のスクラップストリーム中の不純物に対する感受性は課題となっています。本研究は、自動車用Al-Mg-Si合金の微細組織、機械的特性、およびヘミング性能に対するリサイクル含有量の増加、特に鉄とマンガンの影響を解明するために必要です。熱機械加工が負の影響を軽減できる方法を理解することは、スクラップトレラント合金を開発する上で非常に重要です。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車用途を目的とした展伸Al-Mg-Si合金の微細組織と機械的特性に対するリサイクル含有量増加の影響を解明することです。さらなる目的は、熱機械加工スケジュールの変更がこれらの合金のスクラップトレランスを向上させることができるかどうかを判断することです。 主な研究課題: 本研究では、以下の主要な疑問に取り組むことを目指しています。 研究仮説: 4. 研究方法 研究デザイン: 本研究では、リサイクル含有量が異なる3種類のAl-Mg-Si合金、すなわち0% (6XX0)、33% (6XX1)、67% (6XX2) を用いた実験計画法を採用しました。これらの合金は、仮想的なフォードF-150ポストコンシューマー6XXXスクラップ混合物から派生しました。各合金は、3段階の冷間加工 (70%、80%、90%) と2種類の熱処理 (「同等強度」および「ピーク強度」) で処理されました。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 研究対象と範囲: 本研究は、ヘミング加工を必要とする自動車の露出用途向けに設計された展伸Al-Mg-Si合金、特にフォードWSS-A174-A2仕様を満たす低銅6XXXアルミニウム合金グレードに焦点を当てました。範囲には、0%、33%、および67%のリサイクル含有量、3段階の冷間加工 (70%、80%、90%)、および最大180日間の自然時効期間にわたる微細組織、引張特性、およびヘミング性能に対する2つの熱処理条件の影響の調査が含まれていました。 5. 主な研究結果: 主な研究結果: データの解釈: 図のリスト: 6.

Read More

By userAluminium-J, automotive-J, Technical Data-JA380, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Casting Technique, Die casting, Efficiency, Electric vehicles, High pressure die casting, High pressure die casting (HPDC), Quality Control, Segment, 자동차 산업

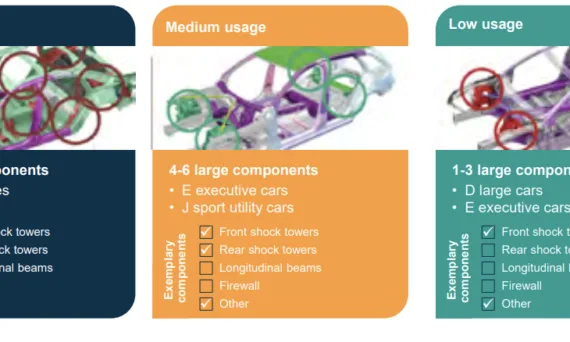

この論文概要は、[‘The Future of Structural Components in HPDC.’]という論文に基づいて、[‘Bühler AG’]で発表されたものです。 1. 概要: 2. 概要 (Abstracts) 自動車産業における軽量化部品への継続的な探求は、ダイカストにとって有利な新たな市場、すなわち構造部品の出現をもたらしました。ショックタワーや縦梁のような大型で複雑な部品の需要は、2018年には600万台弱の自動車をカバーすると推定されており、その多くは複数の構造部品を搭載しています。現在の使用量は、2025年までに約900万台に増加すると予測されています。しかし、これらの構造部品は、自動車メーカーが求めるより剛性が高く軽量なソリューションを提供する一方で、長期間の生産ランにおけるコストが、スポーツカー、高級車、SUV、および少量生産が経済的に理にかなう品質Dセグメントのサルーンへの採用をこれまで制限してきました。しかし、ダイカストの経済性は変化しています。過去数年間で、構造部品のコストは最大20%も低下しました。本稿では、高度な熱管理、新しい合金の使用、および慎重な製品設計の組み合わせが、生産コストをさらに押し下げる可能性を示しています。これにより、ダイカスト構造部品は、大量自動車市場にとってより費用対効果の高いものになります。2023年には新車生産台数が1億1000万台に達すると予測されており¹、自動車1台あたり2〜6個の構造部品が搭載されることを考えると、これらの技術的進歩は、世界中のダイカストメーカーにとっての機会を大きく変える可能性があります。ダイカストマシンメーカーから鋳造所、そしてOEMまで、製造チェーン全体が協力すれば、それは可能になるでしょう。 3. 研究背景: 研究トピックの背景: 自動車産業は、燃費向上、バッテリー航続距離の延長、排出量削減のため、軽量化部品を継続的に追求しています。この傾向は、構造部品に対する大きな需要を生み出し、ダイカストにとって有利な市場を創出しました。電気自動車(EV)の普及は急速に進んでおり、世界の販売台数は2017年の約200万台から2018年には510万台へと2倍以上に増加しています。² すべての自動車メーカーは、より持続可能な自動車を、できれば低コストで生産することに注力しており、軽量化は重要な要素となっています。アルミニウム合金による大型構造部品のダイカストは、従来の鋼構造よりも優れた強度と成形性を持ちながら軽量であるため、自動車の軽量化を実現する実績のある方法として認識されています。 既存研究の現状: ドイツの高級車市場で先駆的に採用されたダイカスト構造部品は、現在では幅広い車種で利用されています。図1は、自動車市場における構造部品の現在の使用状況を、車種(高使用量、中使用量、低使用量)と、フロントショックタワー、リアショックタワー、縦梁、ファイアウォールなどの代表的な部品別に分類して示しています。SスポーツクーペとF高級車は現在、最も高い使用量を示しており、衝突エネルギーを吸収するように設計された部品を組み込んでいます。EセグメントのエグゼクティブカーとJセグメントのスポーツユーティリティカーは、ショックタワーとロッカーレインフォースメントにダイカスト部品を使用しています。Dセグメントの大型車は、フロントショックタワーとトンネルレインフォースメントにダイカスト部品を使用しています。 研究の必要性: ダイカスト構造部品の利点にもかかわらず、量産車市場への採用は、長期間の生産ランに関連するコストのために制限されてきました。ツーリングへの投資コストは比較的低いものの、工具の摩耗が増加するとメンテナンスコストが上昇し、Cセグメントの中型車市場や小型量産車市場では、全体的なユニットコストが法外に高くなります。しかし、ダイカストの経済性は進化しており、構造部品のコストは近年最大20%も低下しています。生産コストをさらに削減し、ダイカスト構造部品を量産車市場への採用においてより費用対効果の高いものにする技術的進歩を探求する必要があります。これにより、世界中のダイカストメーカーの可能性が開かれます。 4. 研究目的と研究課題: 研究目的: 本論文は、熱管理、合金選択、製品設計の進歩が、ダイカスト構造部品の生産コストをさらに削減し、量産自動車市場へのより広範な採用を可能にする方法を示すことを目的としています。最終的な目的は、ダイカストがコスト障壁を克服し、量産車における構造部品の実行可能なソリューションとなるための道筋を特定することです。 主要な研究課題: 主要な研究課題は、「現在の技術で、ダイカストが量産車市場へのコスト障壁を打ち破ることを可能にするために、どのような進歩と技術を導入できるか?」です。本論文では、以下の3つの技術分野について調査しています。 研究仮説: 中心となる仮説は、高度な熱管理を実施し、熱処理を最小限に抑えるか排除するために新しい合金を利用し、軽量製品設計を採用することで、ダイカスト構造部品の生産コストを大幅に削減でき、量産自動車用途において経済的に実現可能になるということです。具体的には、これらのアプローチの組み合わせにより、代表的なショックタワーの理論的なコスト削減プログラムで示されているように、23%を超えるコスト削減を達成できると仮説を立てています。 5. 研究方法 研究デザイン: 本論文では、ビューラー社のアプリケーションに関する知識と、ローランド・ベルガー社が実施した市場分析を活用した、分析的かつ実証的なアプローチを採用しています。実証的な実験ではなく、計算と業界のベストプラクティスに基づいて、理論的なコスト削減プログラムを提示しています。このデザインは、特定の技術的進歩がダイカスト構造部品の費用対効果に与える潜在的な影響を示すことに焦点を当てています。 データ収集方法: 分析は、ヨーロッパ、中国、北米で得られたビューラー社の業界経験とアプリケーションに関する知識に基づいています。市場データと予測は、ローランド・ベルガー社の調査(図2)から得られたもので、既存、既知、および予測される自動車アーキテクチャ、学会発表、および業界専門家へのインタビューを考慮しています。コスト削減の計算は、代表的なショックタワー部品を対象に、4,400トンマシンと2キャビティ3プレート金型構成を利用して提示されています。 分析方法: 本論文では、熱管理、新しい合金、および軽量設計がユニット生産コストに与える影響を評価するために、費用便益分析アプローチを採用しています。サイクルタイムの短縮、金型寿命の延長、およびスクラップ率の低減を定量化して、改善された熱管理によって達成されるコスト削減を示しています(図4および5)。熱処理を削減または排除する新しい合金の利用による潜在的なコスト削減も分析されています(図7)。最後に、軽量設計によるコスト削減を評価します(図8)。これらの3つの分野からの累積的なコスト削減を計算して、ダイカスト構造部品の競争力を高める全体的な可能性を示しています。 研究対象と範囲: 研究はダイカスト構造部品に焦点を当てており、特に代表的な自動車用ショックタワーをケーススタディとして使用しています。範囲は、高圧ダイカスト(HPDC)技術とその自動車産業への応用に限定されています。分析では、高級車から量産車まで、さまざまな車種セグメントを考慮し、コスト障壁に対処することで、これらのセグメント全体でダイカスト構造部品の使用を拡大する可能性を検討しています。 6. 主な研究成果: 主な研究成果: 本論文では、ダイカスト構造部品の生産コストを大幅に削減できる3つの主要な技術的進歩を特定しています。 データ解釈: 図5、7、および8に示されているデータは、改善された熱管理、新しい合金の利用、および軽量設計を組み合わせることで、23%を超える累積的なコスト削減の可能性があることを示しています。図2は、構造部品市場の予測成長を示しており、需要の増加を強調しています。図3は、生産コスト削減による潜在的な市場成長を強調しており、2030年までに約600万ユニットから2500万ユニットへの大幅な拡大を示唆しています。図4は、熱管理の改善によって達成されたサイクルタイムの短縮を視覚的に表しています。 図表名リスト: 7. 結論: 主な調査結果の要約: 本論文は、ダイカスト構造部品がコスト障壁に対処することで、量産自動車市場への採用に大きな可能性があると結論付けています。高度な熱管理、新しい合金システム、および軽量製品設計の組み合わせにより、23%を超える大幅なコスト削減を達成できます。このコスト削減は、主にサイクルタイムの改善、金型寿命の延長、スクラップの削減、および熱処理や矯正などの鋳造後工程の排除によって推進されています。 研究の学術的意義: 本研究は、自動車産業の進化する需要に対応するために、ダイカスト技術における継続的なイノベーションの重要性を強調しています。特定の技術的進歩が、量産におけるダイカスト構造部品の経済的実現可能性にどのように貢献できるかを理解するためのフレームワークを提供します。この分析は、HPDCが自動車の軽量化と持続可能性の目標に貢献する可能性を強調しています。 実際的な意義:

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, Heat Sink, Mechanical Property, Microstructure, Sand casting, 금형

本論文概要は、[‘鋳造技術と熱処理方法に関連するAlSi10MnMg合金の熱伝導率’]という論文に基づいており、[‘MDPI Materials’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 近年、電気自動車の開発に伴い、機械的特性だけでなく、鋳造品の熱伝導率に対する要求も高まっています。本研究は、自動車のモーターハウジングやヒートシンクなど、機械的強度と効率的な放熱の両方が重要な部品に使用されるAlSi10MnMg合金に焦点を当て、これらの要求に応えることを目的としています。 既存研究の現状: 既存の研究では、アルミニウム合金の熱伝導率が、温度、化学組成、微細組織を含む様々な要因によって影響を受けることが明らかになっています。特に、一部の研究 [5,6] では、温度が重要なパラメータであることを強調しており、他の研究 [7-9] では、as-cast Al-Si合金の強度と熱伝導率の間に反比例の関係があることを示唆しています。鋳造技術 [5,21,22] および熱処理 [25-28] も、アルミニウム鋳造品の最終的な熱特性を決定する上で重要な役割を果たすことが認識されています。 研究の必要性: 現在の産業規格では、生産規制で定められた鋳造部品に対する正確な熱伝導率の値が要求されています。本研究は、様々な鋳造条件および熱処理条件下でのAlSi10MnMg合金に関する特定の熱拡散率および熱伝導率データを、産業上のニーズに応じて提供することを目的としています。研究の目的は、産業界が製品の熱伝導率の不足または過剰に関連する問題を解決するのに役立つ貴重なデータを提供することです。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高圧ダイカスト (HPDC)、重力鋳造 (GSC)、重力金型鋳造 (GDC) などの様々な鋳造技術と、それに続くT5熱処理 (HT200、HT300、HT400での人工時効) が、AlSi10MnMg合金の熱拡散率および熱伝導率に及ぼす影響を評価することです。 主な研究課題: 本研究は、以下の影響を解明することに焦点を当てています。 研究仮説: 本研究は、以下の仮説に基づいて行われました。 4. 研究方法 研究デザイン: 本研究では、様々な鋳造方法で製造され、様々な熱処理を施されたAlSi10MnMg合金サンプルの熱特性を定量的に評価するために、実験的研究デザインを採用しました。熱拡散率は温度範囲にわたって測定され、微細組織は熱伝導率データとの相関関係を分析するために特性評価されました。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、AlSi10MnMg合金に焦点を当てました。サンプルは、重力鋳造 (GSC)、重力金型鋳造 (GDC)、高圧ダイカスト (HPDC) の3つの鋳造方法を使用して準備されました。熱処理には、先行する溶体化処理なしで、1時間、200 °C (HT200)、300 °C (HT300)、400 °C (HT400) での人工時効が含まれていました (T5熱処理)。熱特性測定は、50–300

Read More

By userAluminium-J, Salt Core-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Die casting, Microstructure, STEP, 해석

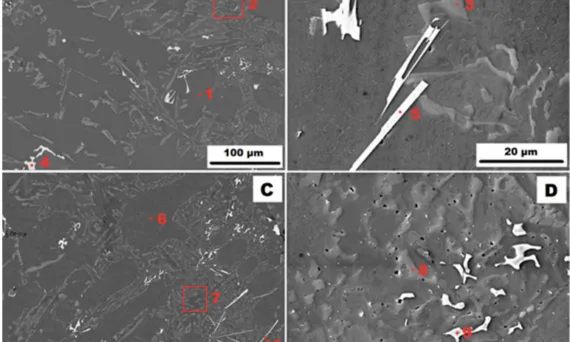

この論文概要は、[‘Solute micro-segregation profile and associated precipitation in cast Al-Mg-Si alloy’]と題された論文に基づいており、[‘Philosophical Magazine’]に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 溶質偏析は、アルミニウム合金の凝固過程において一般的な現象です。これは主に、高速冷却速度によって引き起こされる非平衡条件によるものであり[1]、多くの鋳造プロセスに特徴的です。凝固中の固液界面の進行は、溶融物中の溶質の継続的な蓄積を引き起こします[2]。各元素の分配係数は、このプロセス中に固体相または液体相のどちらに優先的に濃縮されるかを決定します。 既存研究の現状: 鋳造Al-Mg-Si合金におけるマクロ偏析に関する以前の研究では、ビレットの中心部におけるMgおよびSiの枯渇と、表面付近での濃縮が示唆されており[5]、これは中心線負偏析として知られる現象です。さらに、研究によると、Al-Mg-Si合金のミクロ偏析領域内には、Feリッチ金属間化合物に加えて、準安定相β’および安定相βが存在することが示唆されています[6–8,10,11]。しかし、既存の文献では、これらのミクロ偏析バンド内の詳細な濃度勾配および原子スケール構造に関する研究が不足しています。 研究の必要性: Al-Mg-Si合金は、自動車部品の製造においてますます重要になっており[12]、AA6082アルミニウム合金は、従来のダウンストリーム熱機械処理[13]を受けると、優れた機械的性能を発揮します。産業界の動向は、ダウンストリーム熱機械プロセスに関連する製造コストを削減するために、部品を鋳造状態のまま使用する方向にシフトしています。鍛造Al-Mg-Si合金における強化相の析出は、MgおよびSi溶質元素に大きく依存しており、これらの濃度はミクロ偏析プロファイルによって大きく影響を受けます。したがって、これらの偏析バンドの構造に関する包括的な理解が最も重要です。 3. 研究目的と研究課題: 研究目的: 本研究は、鋳造AA6082アルミニウム合金におけるミクロ偏析の本質を解明するために、主要なミクロ偏析とマイナーなミクロ偏析を区別することを目的としています。主な焦点は、マイナーミクロ偏析バンドの微細構造を特性評価し、特にその分布パターン、濃度勾配、およびナノ構造を調査することです。さらに、本研究は、マイナーミクロ偏析バンドと主要なミクロ偏析フィーチャ間の関係を明らかにしようとしています。 主な研究課題: 研究仮説: 正式な仮説として明示されていませんが、本研究は、鋳造AA6082におけるミクロ偏析は、主要なタイプとマイナーなタイプに効果的に分類でき、各タイプは明確な特性と形成メカニズムを持つという前提で進められています。中心的な原則は、マイナーミクロ偏析バンドの詳細な理解が、強化相の析出を制御および最適化するために重要であり、それによって最終的な材料特性に影響を与えるということです。 4. 研究方法 研究デザイン: 本研究では、実験的研究デザインを採用し、従来の直接冷却鋳造(DC)、造粒微細化剤添加直接冷却鋳造(DCGR)、および溶融状態調整直接冷却鋳造(DCMC)の3つの異なる鋳造プロセスによって製造された鋳造AA6082アルミニウム合金サンプルを利用しました。この比較アプローチにより、さまざまな凝固条件下でのミクロ偏析パターンを調査することができました。 データ収集方法: 多面的なデータ収集アプローチが採用され、高度な分析技術のスイートが使用されました。 分析方法: 収集されたデータは、厳密な分析を受けました。 研究対象と範囲: 研究は、鋳造AA6082アルミニウム合金サンプルに焦点を当てました。サンプルは、DC、DCGR、およびDCMC鋳造法によって製造されたビレットから準備されました。研究の範囲は、これらの鋳造状態材料内のミクロおよびナノスケールでのミクロ偏析現象の調査に限定され、特にミクロ偏析バンドおよび関連する析出物の特性評価に焦点を当てました。 5. 主な研究結果: 主な研究結果: 調査の結果、鋳造AA6082アルミニウム合金におけるミクロ偏析は、結晶粒界およびデンドライト間チャネルに沿って相互接続されたネットワークを形成することが明らかになりました。ミクロ偏析は、2つの異なるタイプに分類されました。 原子スケールイメージングにより、マイナー偏析バンドは析出物形成部位であることが明らかになりました。これらの析出物は、2つのメカニズムを介して核生成します。 データ解釈: 主要偏析 vs マイナー偏析: SEM分析(図1)の結果、板状、漢字状、ストリング状、円形の形状など、主要偏析に関連する粗い特徴が明らかになりました。元素マッピング(図2)は、これらの主要な偏析フィーチャがSi、Fe、およびMnに富んでいることを示しました。対照的に、EPMA(図3)によって明らかにされたマイナー偏析バンドは、幅が約5〜15 µmとより細かく、MgとSiが豊富です。 マイナー偏析バンドにおける析出: EPMAマップ(図3)およびTEM/STEM分析(図4〜8)は、マイナー偏析バンドが析出の優先部位として機能することを示しました。転位線上の不均一核生成は、混合相を持つより粗い析出物の形成を誘導します(図6および7)。Alマトリックス内の均一核生成は、より微細で個別の析出物を生成し、主にβ”およびType-B/U2相の前駆体です(図8)。 偏析ネットワーク: マイナー偏析バンドの相互接続された性質は、EPMAマップ(図9)によって強調されており、これらのバンドは結晶粒界とデンドライト間チャネルに沿ってネットワークを形成し、SiとMgの高濃度領域を接続していることを示しています。 図リスト: 6.

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Die casting, Efficiency, Electric vehicles, 自動車産業, 자동차 산업, 해석

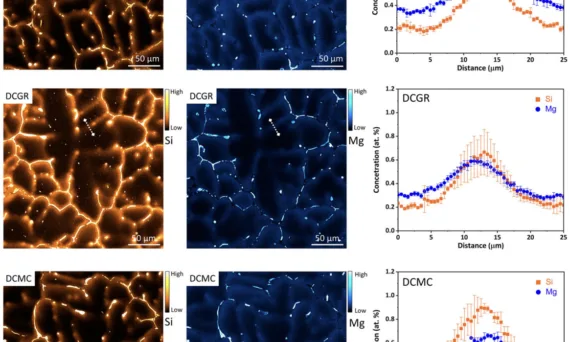

この論文の概要は、Light Metal Age誌に掲載された「Technology Forum Highlights Aluminum’s Value in Automotive Applications」に基づいて作成されました。 1. 概要: 2. 概要 アルミニウム協会の一部門であるアルミニウム輸送グループ(ATG)は、2023年11月2日にミシガン州デトロイトで、自動車用途におけるアルミニウムの役割拡大に焦点を当てた有益な技術フォーラムを開催しました。このフォーラムは、この地域にある自動車OEM(相手先ブランド製造)のエンジニアや管理者を引き付けるために戦略的に開催されました。イベントには、業界リーダーによる講演、製品展示、およびネットワーキングの機会が含まれていました。主な議論分野は、自動車部品の新しい設計と事例研究から、新素材、リサイクル方法、接合および締結技術まで多岐にわたりました。内容は、エンジニアに用途固有の詳細と裏付けとなるデータを提供することに重点を置き、押出成形、板材、鋳造など、成形プロセスに関係なく、多様な用途に合わせてアルミニウムをカスタマイズできる能力を強調しました。 ハイライトされたプレゼンテーションには、電気自動車(EV)への移行、OEMのアルミニウムへの材料転換に関する視点、およびアルミニウムの加工と利用の進歩に関する議論が含まれていました。トピックは、EV普及の長期的な見通しとインフレ抑制法(IRA)の影響から、アルミニウム押出成形材によるランニングボードの鋼材からの置き換えや、EVの構造補強用の大型アルミニウム鋳造品など、アルミニウム実装の具体的な事例まで及びました。フォーラムでは、フォードF-150の事例研究を参照しながら、自動車車体におけるアルミニウムの修理性と耐久性についても取り上げ、リサイクルアルミニウムの自動車製造における使用増加と、コストと持続可能性の考慮事項についても検討しました。 3. 研究背景: 研究トピックの背景: 自動車産業は、電気自動車(EV)の需要増加と、車両効率と安全性を向上させるための軽量化の必要性によって推進される、大きな変革期を迎えています。アルミニウムは、その固有の軽量性、耐食性、およびリサイクル性により、この移行において重要な材料として位置づけられています。アルミニウム輸送グループ(ATG)は、自動車用途におけるアルミニウムの戦略的重要性を認識し、この分野における知識共有と技術進歩を促進することを目指しています。 既存研究の現状: 先行研究と業界慣行により、アルミニウムは、特に車体パネル、シャシー部品、およびパワートレイン構造において、自動車製造における鋼材の実行可能な代替材料として確立されています。アルミニウム車体のフォードF-150などの事例研究は、車両への大規模なアルミニウム採用の実現可能性と利点を示しています。さらに、レオキャストなどの半凝固成形(SSM)プロセスは、機械的特性が向上した高品質のアルミニウム鋳造品を製造することで認識されています。持続可能性への関心の高まりも、リサイクルアルミニウムの利用と自動車用途向けのアルミニウム合金の最適化に関する研究を推進しています。 研究の必要性: アルミニウムの確立された利点にもかかわらず、進化する自動車業界の状況において、その用途をさらに最適化するためには、継続的な研究開発が必要です。主な課題と機会は次のとおりです。 4. 研究目的と研究課題: 研究目的: アルミニウム技術フォーラムの主な目的は、特に電気自動車の開発と持続可能性の取り組みの文脈において、自動車用途におけるアルミニウムの価値提案を紹介することでした。このフォーラムは、業界の専門家が知識を共有し、事例研究を発表し、自動車OEMおよびエンジニアに関連するアルミニウム技術の進歩について議論するためのプラットフォームを提供することを目指しました。 主な研究: 伝統的な研究論文ではありませんが、フォーラムでは、自動車アルミニウム技術における調査と開発の主要分野に取り組みました。 研究仮説: フォーラムレポートとして、この文書は研究仮説を明示的に述べていません。しかし、暗黙のうちに、フォーラムのプレゼンテーションと議論は、次の包括的な仮説を支持しています。 アルミニウムは、特に電気自動車において、軽量化、性能、持続可能性、および設計の柔軟性において大きな利点を提供し、自動車製造の未来にとって不可欠な材料です。 この包括的な仮説は、フォーラムで発表されたさまざまなプレゼンテーションと事例研究を通じて探求されています。 5. 研究方法 研究デザイン: 技術フォーラムは、事例研究と専門家によるプレゼンテーションに基づくアプローチを採用しました。デザインには、自動車OEM、アルミニウムサプライヤー、および研究機関の主要な専門家を招待し、自動車工学におけるアルミニウムに関連する特定の用途、技術的進歩、および業界トレンドについて発表することが含まれていました。フォーラムは、プレゼンテーション、パネルディスカッション、およびネットワーキングの機会を通じて知識移転を促進するように構成されました。 データ収集方法: データは、専門家によるプレゼンテーション、製品展示、およびパネルディスカッションを通じて収集されました。発表者は、技術データ、事例研究、および用途例を共有して、アルミニウム自動車技術の利点と進歩を説明しました。イベントの写真や展示された部品など、視覚データがキャプチャされました(図1、図2、図3など)。 分析方法: フォーラムレポートは、さまざまな講演者や参加者によって発表された主要な情報を統合および要約しています。分析は記述的であり、イベント中に共有された主なテーマ、技術的進歩、および業界の洞察を強調することに焦点を当てています。レポートは、提示されたデータと事例研究を解釈して、自動車用途におけるアルミニウムの価値と採用の増加を実証します。 研究対象と範囲: フォーラムの対象は、バンパービームやドア構造などの構造部品から、車体パネルや配線システムまで、自動車におけるアルミニウムの多様な用途でした。範囲は、現在の用途と将来のトレンドの両方を網羅し、特に電気自動車への移行によってもたらされる課題と機会に焦点を当てました。フォーラムでは、押出成形、鋳造(特にSSM/レオキャストおよびダイカスト)、およびロール成形を含むさまざまなアルミニウム成形プロセスを取り上げ、材料を設計、製造、性能、および持続可能性の観点から検討しました。 6. 主な研究結果: 主な研究結果: フォーラムでは、いくつかの主要な研究結果と業界の進歩が強調されました。 データ解釈: 専門家によるプレゼンテーションと事例研究を通じて、フォーラムで発表されたデータは、自動車製造におけるアルミニウムの重要性の高まりを強く支持しています。構造鋳造品から車体パネル、押出成形材まで、さまざまな用途におけるアルミニウムの成功事例は、その汎用性と性能上の利点を示しています。リサイクルアルミニウムと持続可能な製造慣行の重視は、アルミニウムが自動車業界の環境目標と一致していることを強調しています。EV固有の要求に関する議論は、次世代車両を可能にするアルミニウムの役割をさらに確固たるものにしています。 図表名リスト: 7. 結論: 主な調査結果の要約: アルミニウム技術フォーラムは、自動車用途におけるアルミニウムの多面的な価値を強調することに成功しました。主な調査結果には、EVの軽量化におけるアルミニウムの重要な役割、アルミニウム加工と合金開発の進歩、鋼材からアルミニウムへの転換の成功事例、リサイクルアルミニウムの利用拡大、および最適化された性能のための調整された材料と加工レシピの重要性が含まれます。フォーラムは、継続的なイノベーションと、さまざまな自動車部品および構造全体でのアルミニウムの採用増加を強調しました。

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, CAD, Die casting, High pressure die casting, Mechanical Property, Microstructure, Thin films, 금형, 자동차 산업

この論文の紹介は、トリノ工科大学によって発行された「自動車用途向け自己硬化性アルミニウム合金」に基づいて作成されました。 1. 概要: 2. 概要 この博士論文は、トリノ近郊カルマニョーラに位置するアルミニウム鋳造所であるテクシッド・アルミニウムとの協力により実施されました。本研究は、革新的な軽アルミニウム合金のクラスであり、特に輸送産業において、さまざまな産業用途に適した高い機械的特性を示す自己硬化性アルミニウム合金(Al-Zn-Si-Mg合金)に焦点を当てています。重要な特徴は、熱処理を必要とせずに優れた性能を発揮できることであり、約7〜10日間の保管期間後、室温で自然時効を受けます。熱処理を回避できる可能性は、製造コスト、エネルギー消費、および部品の変形リスクを低減する上で重要な利点となります。本論文は、自動車部品製造において実際に使用されているT6熱処理A356合金の代替ソリューションを見つけることを目的としており、ナックルサスペンション部品への自己硬化性合金の適用可能性を評価しています。熱処理を回避することによる省エネルギーに関する経済的考察も探求されています。論文の大部分は、ナックルサスペンション部品製造に最適な合金組成を定義するために、Mg含有量と冷却速度の影響を調べながら、自己硬化性アルミニウム合金の構造的特徴、機械的特性、および耐食性を調査しています。 3. 研究背景: 研究トピックの背景: アルミニウム合金は、軽量性により自動車産業での利用が増加しており、車両重量の削減と燃費の向上に貢献しています。論文では、「アルミニウムは軽量金属であり、地球上で最も豊富な金属元素の1つであり…アルミニウムは非常に重要な経済的競争相手となり、アルミニウム産業は指数関数的な成長を遂げました[2-3]。」と述べています。この軽量化の推進は、「自動車の燃料消費を抑制し、同時にガス、特にCO2の排出を抑制する」必要性によってさらに動機づけられています。 既存研究の現状: 現在、ナックルコンポーネントを含む自動車部品の製造には、T6熱処理されたA356合金が使用されています。論文は、「この博士論文の目標は、自動車部品製造に実際に使用されているT6熱処理A356合金の代替ソリューションを見つけることでした。」と述べています。熱処理は、アルミニウム合金の機械的強度を高めるために一般的に使用されていますが、エネルギー集約型であり、製造上の複雑さを招く可能性があります。文書では、「一般的に、熱処理はアルミニウム鋳造所においてアルミニウム合金の機械的強度を高めるために広く使用されています。実際には、環境への影響を小さくするためにエネルギー消費を最小限に抑える傾向が強くあります。」と指摘しています。 研究の必要性: この研究は、部品の性能を維持または向上させながら、自動車製造におけるエネルギー消費と製造コストを削減する必要性に対処しています。自己硬化性アルミニウム合金は、エネルギー集約型の熱処理の必要性をなくすことで、潜在的な解決策を提供します。論文では、「熱処理を回避できる可能性は、一部の部品の製造コストと製造プロセスに関与するエネルギー量を大幅に削減する上で重要な利点となります。さらに、熱処理なしでは、製造中の部品の変形のリスクが完全に排除されます。」と強調しています。この研究は、自動車用途における従来の熱処理合金に代わる、実行可能で費用対効果の高い代替材料として、自己硬化性アルミニウム合金を探求し、最適化するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「自動車部品製造において実際に使用されているT6熱処理A356合金の代替ソリューションを見つけること」です。これには、特にナックルサスペンション部品の製造において、自己硬化性アルミニウム合金を代替材料として評価することが含まれます。 主要研究: 主要な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示されていませんが、研究は次の前提の下で実施されています。 5. 研究方法 研究デザイン: 本研究では、代表的な自動車部品として「ナックルコンポーネント」に焦点を当てた、実例研究アプローチを採用しています。ダイカストによって製造された「自己硬化性」アルミニウム合金の実験的調査と最適化が含まれます。 データ収集方法: 以下のデータ収集方法が利用されました。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 研究は、「自己硬化性アルミニウム合金(Al-Zn-Si-Mg合金)」、具体的には「AlZn10Si8Mg」、「AlZn10Si8Mg1」、「AlZn10Si8Mg3」の組成に焦点を当てました。範囲は、「自動車用途」におけるこれらの合金の評価に限定され、特に「ナックルコンポーネント」に焦点を当てました。「Mg含有量」(0.3〜0.5 wt%から最大3 wt%)と「冷却速度」の影響が調査されました。 6. 主な研究成果: 主要研究成果: 提示されたデータの分析: 微細構造画像、機械的特性グラフ、腐食試験結果を含む論文で提示されたデータは、自己硬化性Al-Zn-Si-Mg合金におけるMg含有量と冷却速度の変化に伴う機械的特性と耐食性のトレードオフを一貫して示しています。冷却速度が速いほど、一般的に微細構造が微細化され、機械的特性が向上します。Mg含有量を増やすと、最初は強度が向上しますが、高レベル(3wt%)では有害になる可能性があり、延性と衝撃抵抗に悪影響を与える一方で、耐食性が向上します。収縮空孔は、機械的性能、特に疲労寿命に影響を与える反復的な欠陥として特定されました。 図のリスト: 7. 結論: 主な調査結果の要約: この博士論文は、自己硬化性Al-Zn-Si-Mg合金が、特にナックルサスペンションのような部品において、T6熱処理されたA356合金の実行可能な代替品となることを結論付けました。「得られた機械的特性は、T6熱処理されたA356(AlSi7Mg0.3)アルミニウム合金の機械的特性と完全に匹敵し、ナックルコンポーネントに必要な特性を満たしています。」 特に、約14℃/秒の冷却速度で鋳造されたAlZn10Si8Mg1合金は、機械的特性、耐食性、および疲労限度の有望なバランスを示し、「T6熱処理され、常設金型技術によって鋳造されたA356(AlSi7Mg0.3)合金の疲労限度値に匹敵します[3]。」 Mg含有量を最大3wt%(AlZn10Si8Mg3)まで増加させると、粒界腐食抵抗がさらに向上し、研究対象の合金の中で最も耐食性の高い合金となりました。ただし、Mg含有量が多いほど、延性と衝撃エネルギーに悪影響を与える可能性があります。これらの合金の大きな利点は、熱処理を排除できることであり、製造コストとエネルギー消費の削減につながる可能性があります。 研究の学術的意義: この研究は、自己硬化性アルミニウム合金の学術的理解に貢献し、Mg含有量と冷却速度がその微細構造、機械的挙動、および腐食特性に及ぼす影響に関する詳細な洞察を提供します。この研究は、これらの合金における析出メカニズムと、観察された特性との相関関係を解明します。調査結果は、一般的な自己硬化性アルミニウム合金の合金設計および最適化戦略にとって貴重です。 実践的な意義: この研究の実践的な意義は、自動車産業にとって重要です。この研究は、自己硬化性Al-Zn-Si-Mg合金、特にAlZn10Si8Mg1を、ナックルサスペンションのような自動車部品において、熱処理されたA356合金の直接的な代替品として使用できる可能性を示しています。この代替により、「熱処理プラントの実現なしに実現されるコスト削減[€] 2,170,000」と、熱処理プロセスを排除することによるエネルギー消費の削減の可能性が提供されます。匹敵する疲労限度は、これらの合金の実用的な適用性をさらに裏付けています。 研究の限界と今後の研究分野: 特定された主な限界は、AlZn10Si8Mg合金の「破断伸び(A%)」であり、「ナックルサスペンションコンポーネントの要件を満たしていません。」 今後の研究では、この限界に対処し、これらの合金の延性を向上させることが推奨されます。論文では、今後の研究の方向性として、以下も示唆しています。 8.

Read More

![Figure 2. The Binary Phase Diagram of Al-Zn Alloy [1].](https://castman.co.kr/wp-content/uploads/image-426-527x342.webp)

![Figure 2 Die dimension design of bicycle pedal forming and the final product [34].](https://castman.co.kr/wp-content/uploads/image-526-570x342.webp)

![Figure 26: Aluminum applications in a car [30].](https://castman.co.kr/wp-content/uploads/image-650-570x342.webp)