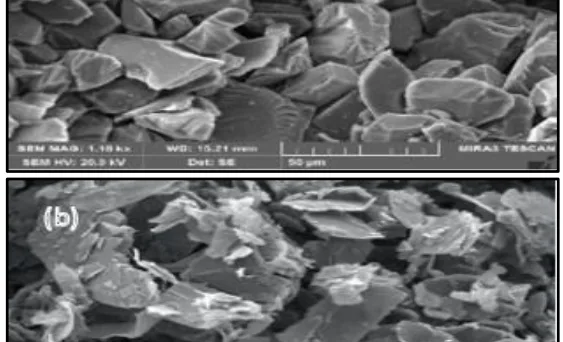

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Casting Technique , Die casting , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 この記事では、[EVERGREEN Joint Journal of Novel Carbon Resource Sciences & Green Asia Strategy]によって発行された論文[“ダイカストプロセスによるAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に関する研究”]を紹介します。 1. 概要: 2. 概要または序論 本研究論文では、航空宇宙用途における機械的特性とトライボロジー特性を向上させるために、ダイカスト技術を用いてAl-Zn-Mgハイブリッド金属マトリックス複合材料を作製する研究について述べています。この研究では、Al-Zn-Mgマトリックス中の炭化ケイ素(SiC)を2%一定に保ちながら、グラファイト(Gr.)の重量パーセント(1%、3%、5%、7%)を変化させることに焦点を当てています。試験片はASTM規格に従って作製され、表面研究と耐摩耗性研究が行われました。耐摩耗性率の分析は、一定の滑り速度で、様々な滑り距離と印加荷重下でピンオンディスク試験装置を用いて実施されました。複合材料と摩耗面を特性評価するために、微細構造解析とSEM像が用いられました。その結果、グラファイト含有量が増加すると初期には耐摩耗性が低下するものの、速度と荷重が増加すると耐摩耗性が増加することが示されました。特に、Al-Zn-Mg/2% SiC/7% Grハイブリッド複合材料は、非強化Al-Zn-Mg合金と比較して57.83%の耐摩耗性率の低下を示しました。摩耗面のSEM分析では、引っかき傷、プラウイング、剥離層、塑性変形などの特徴が明らかになりました。 3. 研究背景: 研究トピックの背景: 特定の特性を持つ材料の選択は、エンジニアリング設計において非常に重要です。アルミニウム(Al)合金は、優れた物理的および機械的挙動、特に凝着摩耗の低減において優れているため、自動車用途に有利です。金属マトリックス複合材料(MMC)は、構造強化を通じて機械的特性を制御するように設計されています。Al 7075合金は、高い靭性と引張強度により、航空宇宙および自動車分野で一般的に使用されています。グラファイトは、化学的不活性、低摩擦、および皮膜形成能力のために固体潤滑剤として利用されています。アルミニウムベースの複合材料にグラファイト粒子を添加すると、耐摩耗性を低減できます。ハイブリッド複合材料は、マトリックス合金の強化材として2種類以上の金属粒子を組み込んだもので、衛星軸受やレーザー反射器などの用途において、その強化された特性からますます重要になっています。 既存研究の現状: MMCの製造方法としては、粉末冶金、スクイズ鋳造、攪拌鋳造などが確立されています。攪拌鋳造は、特に費用対効果が高く、操作が簡単なため好まれています。スクイズ鋳造、コンポキャスト、溶射、攪拌鋳造など、さまざまな技術がMMCの製造に用いられています。摩擦攪拌処理(FSP)は、アルミニウム合金の耐摩耗性を向上させることが示されています。研究によると、AA2024合金中の炭化ホウ素(B4C)粒子は機械的特性を向上させます。MMCは一般的に従来の材料よりも優れた機械的特性を提供するため、自動車や海洋用途に適しています。直交配列を用いたAl2O3/SiC強化Al7075合金の耐摩耗性に関する研究が行われています。複合材料は、ウィスカ、繊維、金属粒子を組み込むことで作製され、従来の材料特性を強化します。攪拌鋳造法を用いてAW2024/B4C複合材料の特性を決定する試みが行われています。 研究の必要性: 先行研究では、複合材料の引張強度と硬度に及ぼすプロセスパラメータの影響、Al7075合金のトライボロジー特性に及ぼすSiC粒子の影響、ニッケル合金ベースのハイブリッド複合材料の特性などが調査されています。また、炭素繊維強化複合材料や潤滑剤添加剤のトライボロジー挙動に関する実験的研究も行われています。さらに、サイザル/PMMA複合材料に対する炭素繊維含有量の影響や、攪拌鋳造法で作製されたAl-Cuベースのハイブリッド複合材料の機械的挙動も研究されています。ナノ粒子強化接合部の摩擦攪拌接合に関する研究では、微細構造および巨視的構造解析に焦点が当てられています。既存の研究を踏まえ、本研究は、広く使用されている工業プロセスであるダイカストを用いて、Al-Zn-Mg/SiC/Grハイブリッド複合材料の表面検査と耐摩耗性に及ぼす強化材の影響を理解することに貢献することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ダイカスト法で作製されたAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に及ぼす炭化ケイ素(SiC)とグラファイト(Gr.)強化材の影響を調査することです。本研究は、航空宇宙用途の可能性を秘めた耐摩耗性を向上させるために、これらのハイブリッド複合材料の組成を最適化することを目的としています。 主要な研究課題: 5. 研究方法 研究デザイン: 本研究では、Al-Zn-Mgハイブリッド複合材料の作製と試験に焦点を当てた実験的研究デザインを採用しています。この研究では、炭化ケイ素を一定に保ちながらグラファイト強化材の重量パーセントを変化させ、これらの複合材料の微細構造と耐摩耗性を系統的に評価します。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、炭化ケイ素(SiC)とグラファイト(Gr.)で強化されたAl-Zn-Mgハイブリッド複合材料でした。マトリックス材料は、共晶Al-Zn-Mg合金インゴットでした。研究範囲は、ダイカストAl-Zn-Mg複合材料の微細構造と耐摩耗性に及ぼす、一定のSiC含有量(2 wt.%)におけるグラファイト含有量(1 wt.%、3 wt.%、5 wt.%、7 wt.%)の変化の影響を調査することに限定されました。SiCとGr.の粒子サイズは、それぞれ156µmと165µmでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、ダイカストを用いてAl-Zn-Mg/SiC/Grハイブリッド複合材料の作製に成功しました。SiCとグラファイト強化材の組み込みにより、Al-Zn-Mg合金の耐摩耗性が向上しました。Al-Zn-Mg/2%

Read More

user 03/13/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , AZ91D , CAD , IGS , Magnesium alloys , Microstructure , 자동차 산업 この記事では、[エルゼビア]が発行するジャーナル「Journal of Materials Processing Technology」に掲載された論文「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査」を紹介します。 1. 概要: 2. 概要または序論 本研究論文は、ダイカストおよび砂型鋳造されたマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)の、異なる荷重条件下での乾燥および湿潤摺動条件における耐摩耗特性の調査結果を提示します。マグネシウム合金は、自動車用途において多くの代替材料として考えられていますが、異なる荷重および運転条件下でのマグネシウム合金の耐摩耗特性を調査した研究は非常に少ないです。本研究は、様々な荷重および潤滑条件下でのアルミニウム合金との関連におけるマグネシウム合金の耐摩耗特性の理解を深めるのに役立ちます。本研究では、ピンオンディスク試験装置を使用して摩耗試験を実施しました。試験材料として、2種類のマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)をディスク材料として使用しました。ピンは、ギアポンプに使用されるスパーギアから切り出した焼結鉄合金材料で作製しました。結果には、摩耗速度分析、摩耗トラック特性、および試験合金の微細構造研究が含まれます。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、自動車分野での利用が増加しています。その理由は、比強度が高いため、自動車の質量を低減し、パワーウェイトレシオを向上させ、それによって燃料消費量を削減できるからです。マグネシウム合金はアルミニウム合金よりも軽量であり、重量強度比も優れています。近年、環境への関心の高まりと原油価格の高騰により、マグネシウムとその合金は自動車産業にとって再び関心のある材料となっています。マグネシウムの低密度の特性を考慮すると、自動車の構造部品への広範な使用は、大幅な軽量化、ひいては燃料消費量の削減をもたらします。さらに、このような軽量化は、CO2排出量の削減に大きく貢献する可能性があります。平均的な新車は走行距離1kmあたり156gのCO2を排出すると推定されています。これは、マグネシウム技術の応用により、走行距離1kmあたり約70gに削減できる可能性があります。マグネシウムの密度はアルミニウムの約3分の2であり、機械的および物理的特性、加工性、リサイクル性に優れた繊維強化プラスチックの密度とわずかに高い程度です。マグネシウム合金の工業および構造用途における利点としては、軽量性、減衰能、寸法安定性、耐衝撃性および耐へこみ性、耐焼き付き性、良好な電気伝導性および熱伝導性などが挙げられます。 既存研究の状況: マグネシウム合金は魅力的な特性と利点を提供しますが、その耐摩耗特性はアルミニウム合金と比較して詳細には理解されていません。耐摩耗特性は、マグネシウム合金を重要な自動車用途に適用する場合に特に重要です。摩耗は、広義には、部品の表面材料が、隣接する部品との相対運動の結果として除去されることと定義できます。摩耗のメカニズムには、焼き付き、溶融、酸化、凝着、アブレシブ摩耗、剥離、疲労、フレッティング、腐食、エロージョンなど、いくつかの種類があります。摩耗は通常、適切な耐摩耗添加剤を含む潤滑剤を使用するか、材料や摩耗速度に影響を与える運転パラメータを変更することで低減できます。Mohammed JasimとDrwarakadasa [1]は、異なる摺動速度と軸受圧力下での乾燥摺動条件下で、3〜22wt.%のシリコンを含むAl-Si合金の摩耗を調査しました。彼らは、共晶合金はAl-Si系における他のすべての合金と比較して摩耗速度が低く、摩耗速度は軸受圧力とともに直線的に増加すると結論付けました。Pramila BaiとBiswas [2]も、4〜24wt.%のシリコンを含むAl-Si合金の乾燥摺動摩耗の特性評価に関する実験的調査を実施しました。しかし、彼らは矛盾する結果を発見し、シリコン含有量に関して系統的な傾向はないと報告しました。Torabianら[3]は、合金組成、摺動荷重、速度、および摩耗速度に対する距離の影響を分析するために、2〜20wt.%のSiを含むAl-Si合金の耐摩耗特性を調査しました。彼らは、摩耗速度が減少し、合金の耐荷重能がSi含有量の増加とともに増加すると結論付けました。AnandとKishor [4]は、Al-CO複合材料に対するコランダム粒子含有量の影響を調査し、そのような合金の摩耗速度は、特定の臨界量までコランダム含有量の増加とともに減少すると結論付けました。Zongyiら[5]は、不連続SiC強化Al合金に関する研究を発表し、複合材料は非強化母材合金と比較して優れた耐アブレシブ摩耗性を示すと報告しました。アルミニウム合金の摩耗に関する広範な研究が行われてきましたが、異なるマグネシウム合金の摩耗に関するそのような詳細な研究は行われていないようです。最近、Songら[6]は、一定の摺動および乾燥荷重条件下での2種類のマグネシウム合金、AS21およびAZ91 D、およびアルミニウム合金Al-CA 313の摩耗メカニズムと摩耗速度を調査し、合金の摩耗速度は主に合金の硬度に依存すると結論付けました。潤滑条件下でのそのようなマグネシウム合金の摩耗挙動に関する研究は見当たりませんでした。 研究の必要性: 本研究論文では、ダイカストおよび砂型鋳造されたマグネシウム合金とアルミニウム合金の、乾燥および湿潤摺動および異なる荷重条件下での耐摩耗特性に関する実験的調査と得られた結果について説明します。実験結果は、本研究で使用したすべての合金の摩耗速度を決定するために使用されました。適用された試験条件とパラメータの下でどの合金が最も摩耗するかを調べるために結論が導き出されます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、乾燥および湿潤摺動条件、異なる荷重条件下における、ダイカストおよび砂型鋳造マグネシウム合金とアルミニウム合金の耐摩耗特性を実験的に調査し、決定することです。本研究は、異なる条件下でのこれらの合金の摩耗速度を特定し、適用された試験パラメータの下でどの合金が最も摩耗を示すかを判断することを目的としています。 主な研究課題: 5. 研究方法 研究デザイン: 本研究では、材料の耐摩耗特性を評価するためにピンオンディスク試験装置を用いた実験的デザインを採用しました。材料は、名目上非アブレシブな条件下でピンディスクペアで試験されました。砂型鋳造AZ91 D、ダイカストAS 21マグネシウム合金、およびAl-CA 313アルミニウム合金から正方形ディスク試験片を作製しました。ピンは、焼結鉄合金(ポンプギア材料)から作製しました。 データ収集方法: 摩耗試験は、乾燥および湿潤の2つの摺動条件下で実施しました。湿潤摺動では、潤滑剤(Castrol Multitraxギアボックスオイル)をディスク表面に塗布しました。試験は、一定の摺動速度(0.259 m/s)、摺動距離(1.33 km)、および温度(室温22.2℃)を維持しながら、2つの異なる印加荷重(0.714 Nおよび2.55 N)下で実施しました。各合金のビッカース硬さを測定しました。ディスク試験片の重量測定は、摩耗試験の前後で電子天秤を使用して行い、その前後に超音波洗浄を行いました。摩耗トラックプロファイルをレーザースキャン型共焦点顕微鏡(LSCM)を使用して測定しました。摩耗面と摩耗粉を走査型電子顕微鏡(SEM)とエネルギー分散型分光器(EDS)を使用して観察しました。 分析方法: 摩耗速度(WR)は、次の2つの方法で計算しました。 摩耗面と摩耗粉の微細構造分析は、SEM像とEDS分析を用いて行い、摩耗メカニズムと材料除去を特性評価しました。 研究対象と範囲: 本研究では、以下の材料の耐摩耗特性に焦点を当てました。 研究範囲には、乾燥および湿潤摺動条件、および2段階の印加荷重(0.714 Nおよび2.55 N)が含まれます。 6.

Read More

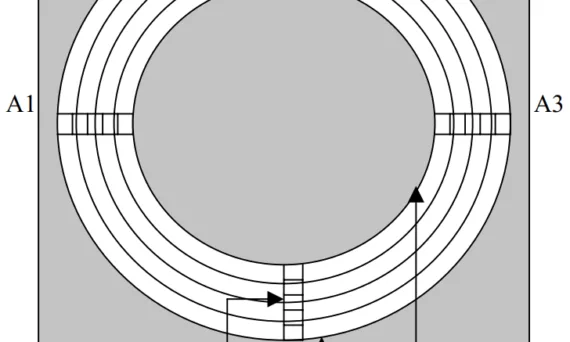

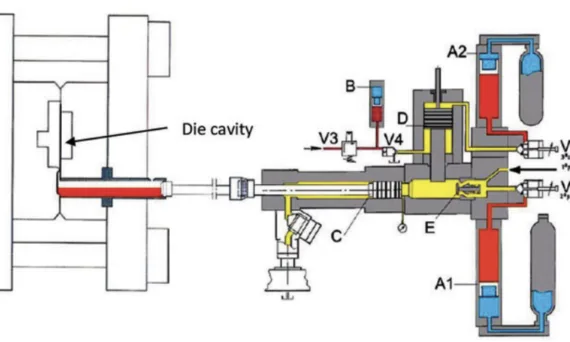

本記事では、[International Journal of Metalcasting]で発行された論文「INFLUENCE OF INJECTION PARAMETERS ON THE POROSITY AND TENSILE PROPERTIES OF HIGH-PRESSURE DIE CAST AI-SI ALLOYS: A REVIEW」を紹介します。 1. 概要: 2. 概要または序論 アルミニウム-シリコン合金は、Al鋳造合金として最も広く使用されており、自動車部品の高圧ダイカスト(HPDC)で広く利用されています。健全で信頼性の高い鋳造品を得るためには、HPDC中にいくつかのプロセスパラメータを制御する必要があります。さまざまなプロセス変数の中でも、ゲート速度や増圧(IP)などの射出パラメータの決定と制御は、HPDCプロセス全体を通して重要な要件です。本稿では、射出パラメータがダイカストの多孔質性および引張特性に及ぼす影響を批判的にレビューします。文献レビューの結果を要約し、ゲート速度とIPの最適値を提案します。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、大量生産と高い寸法精度が要求される鋳造部品の製造において、費用対効果の高いプロセスとして強調されています。HPDCの主な課題は、ダイキャビティ充填中の溶融金属の乱流によりガスや酸化物が巻き込まれ、多孔質性や鋳造品質の低下を引き起こすことです。コールドチャンバーHPDCにおける射出プロセスは、油圧ピストン-シリンダーシステムを用いて溶融金属をダイキャビティに射出することを含みます。プランジャーの動きの精密な制御は、バルブとガスアキュムレータによって実現されます。 既存研究の現状: Al-Si合金のHPDCに関する既存の研究文献は、主に微細構造と引張挙動に影響を与える鋳造パラメータ、特に射出段階の変数に焦点を当てています。ゲート速度と増圧は、主要な射出パラメータとして特定されています。ベントおよびオーバーフローの設計は鋳造品質にとって重要ですが、ベント設計を多孔質性分布または引張特性に直接関連付ける研究は限られています。多くのパラメータは相互に関連しており、数値シミュレーションソフトウェアを使用して最適化できます。 研究の必要性: 射出パラメータを理解し最適化することは、HPDC Al-Si合金鋳造品の品質を向上させるために不可欠です。射出パラメータが多孔質性および引張特性に及ぼす影響に関する包括的なレビューは、プロセス最適化を導き、鋳造品の信頼性を向上させるために必要です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、既存の文献に基づいて、高圧ダイカストAl-Si合金の多孔質性および引張特性に対する射出パラメータ、特にゲート速度と増圧の影響を批判的にレビューし、要約することです。 主な研究課題: 研究仮説: 論文の内容に基づくと、暗黙のうちに以下の仮説が立てられています。 5. 研究方法 研究デザイン: 本研究では、文献レビューデザインを採用しています。射出パラメータが、高圧ダイカストAl-Si合金の特性に及ぼす影響に関する既存の研究論文、技術記事、および業界出版物から得られた知見を体系的に調査し、統合します。 データ収集方法: データ収集方法は、HPDCおよび射出パラメータに関連する実験的研究、数値シミュレーション、および業界慣行に焦点を当てた公開文献から情報を収集することを含みます。情報源には、ダイカストおよび冶金学分野の学術雑誌、会議議事録、技術報告書、およびハンドブックが含まれます。 分析方法: 分析方法は質的であり、収集された文献の批判的レビューと統合を含みます。著者は、さまざまな研究からの知見を分析および比較して、ゲート速度、増圧、およびランナー/ゲート設計が多孔質性および引張特性に及ぼす影響に関する傾向、矛盾、およびコンセンサスを特定します。レビューは、現在の知識の状態を要約し、分析された文献に基づいて最適なパラメータ範囲を提案することを目的としています。 研究対象と範囲: 研究は、アルミニウム-シリコン(Al-Si)合金の高圧ダイカスト(HPDC)に焦点を当てています。範囲は、射出パラメータ、特にゲート速度と増圧、およびランナー/ゲート設計がこれらの合金の多孔質性と引張特性に及ぼす影響に限定されています。レビューには、この特定のドメイン内の実験結果、シミュレーション研究、および実用的なアプリケーションについて議論している文献が含まれています。 6. 主な研究成果: 主な研究成果:

Read More

user 03/12/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Magnesium alloys , Microstructure , Review , Taguchi method 本記事では、International Journal of Multidisciplinary and Current Researchで発行された論文「Corrosion of Magnesium Alloys: A Review」を紹介します。 1. 概要: 2. 概要または序論 マグネシウム合金は、航空機や輸送技術への応用において、強度対重量比の高さからますます普及しています。しかし、アルミニウム合金とは異なり、腐食しやすい性質が主な障壁となっています。この論文では、マグネシウムの腐食プロセスを調査し、耐食性に優れた新しい合金開発の基礎を築くことを目的としています。マグネシウムは、軽量金属であり、多様な用途に適しています。強度対重量比に優れているにもかかわらず、マグネシウム合金は腐食の問題からアルミニウム合金ほど広くは使用されていません。本研究では、マグネシウム合金の腐食の原理と根本的な原因を調査し、耐食性に優れた合金開発の基礎となる腐食プロセスを理解することの重要性を強調しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、その優れた強度対重量比により、軽量化が求められる用途、特に航空・輸送分野においてますます注目されています。しかし、本質的な腐食 susceptibility は、アルミニウム合金と比較して、その広範な利用に対する大きな障壁となっています。この腐食問題は、マグネシウム合金の普及を妨げる主要な要因として認識されています。 既存研究の現状: マグネシウム合金は、優れた剛性/重量比や鋳造の容易さなど、望ましい特性を備えている一方で、耐食性は依然として重要な懸念事項です。既存の研究では、腐食がマグネシウム合金の応用範囲を拡大するために対処すべき主要な問題であることが認識されています。論文では、「The processes of magnesium corrosion are investigated in this research, which also sets the framework for the development of novel alloys with improved corrosion characteristics.(マグネシウム腐食のプロセスは本研究で調査されており、これは耐食性に優れた新しい合金の開発のための枠組みを構築するものである。)」と強調しています。 研究の必要性: マグネシウムの腐食プロセスを包括的に理解することは、新しい合金設計の進歩に不可欠です。優れた耐食性を示す合金の開発は、マグネシウムの腐食を支配する基本的なプロセスをしっかりと把握していることが前提となります。論文に記載されているように、「It is crucial for the

Read More

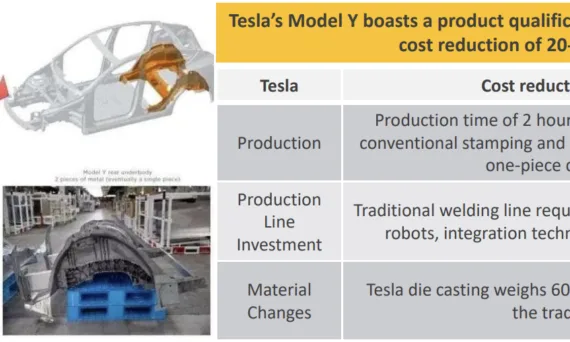

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Certificate , Die casting , Efficiency , Segment , STP , 金型 , 금형 , 자동차 , 자동차 산업 自動車ダイカスト:中国自動車産業の革命 本稿はHorizon Insights Inc.のレポート「中国自動車メーカーは自動車製造を革命的に変えつつある」に基づいて作成されました。このレポートでは、自動車ダイカスト投資のテーマとその新エネルギー車市場への影響について解説しています。 投資テーマ:自動車ダイカスト製造 このレポートは、特に新エネルギー車(NEV)セクターにおいて、中国の自動車産業における新たな統合型ワンピースダイカスト技術の採用拡大を中心に、説得力のある投資テーマを提示しています。主なポイントは以下のとおりです。 耐熱統合型ダイカストの隆盛 テスラのインパクトと技術成熟度 機器 以前のクランプ力 現在の最大クランプ力 L.K. Technology 6000トン 12,000トン イズミ 3500トン 7000トン 海天金属 4000トン 8800トン 無熱処理材料 会社 無熱処理材料の状況 リジョン グループ 2020年、リジョン グループは国内発明特許証を取得しました。伸び率は従来のダイカスト材料よりも5倍以上高く、価格は類似の外国材料よりも15〜20%安くなる可能性があります。 広東 Hongjin 2009年3月に設立された華金アルミニウムの完全所有子会社 市場需要と主要プレーヤー 統合ダイカスト産業チェーンの概要 製造 ダイカスト機械 材料サプライヤー 金型工場 ダイカスト工場 自動車メーカー 主な機能 超大型ダイカスト機械の設計と製造 耐熱アルミニウム合金材料の開発と供給 6000トン以上の超大型金型生産 ダイカスト機械で対応する構造部品の生産 車体構造組み立て 会社 国内: L.K. Technology, Haitian Metal, Yizumi; Buhler, Fulai, Iterperez

Read More

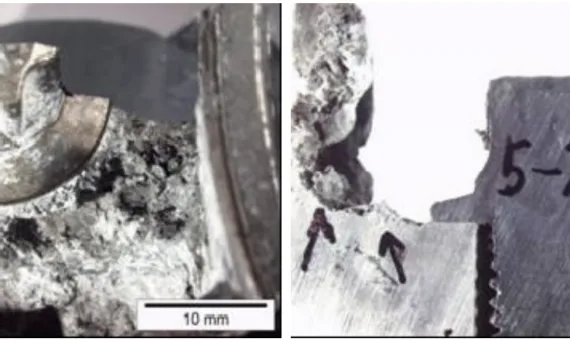

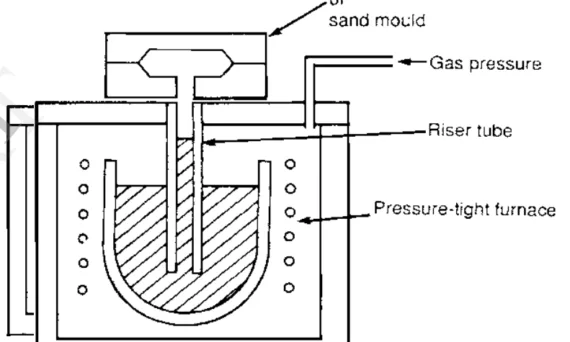

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , Review , STEP , 자동차 산업 本記事では、ResearchGateで発行された論文「New Generation of Brake Callipers to Improve Competitiveness and Energy Savings in Very High Performance Cars」をご紹介します。 1. 概要: 2. 概要または序論 近年の材料科学および製造プロセス研究は、エネルギー消費と軽量化に焦点が当てられています。軽合金と半凝固プロセスは、自動車および航空宇宙産業への応用において有望な技術として浮上しました。効果的な微細構造制御は、部品の機械的挙動にとって非常に重要です。鍛造は最適な方法ですが、コストも最も高くなります。鋳造はより経済的ですが、欠陥が発生する可能性があります。半凝固プロセスは、鋳造と鍛造の間のギャップを埋め、欠陥制御を改善します。スクイズキャスティング、チクソフォーミング、レオキャスティングなどの新しい半凝固法は、鍛造と同等の特性を持つ部品を製造できます。半世紀にわたる開発にもかかわらず、より詳細なレオロジーデータが必要です。これらのプロセスは、欠陥を減らし、表面品質と寸法精度を向上させます。主要な課題は、研究室の技術を手頃な価格での大量生産に移転することです。本論文では、高性能産業部品、特にブレーキキャリパーの競争力と省エネを向上させるために、特殊セラミックロストコアを使用したレオキャスティングプロセスのさらなる最適化段階を紹介します。この方法は、重力鋳造と比較して、機械的特性と美的特性を向上させながら、適切な強度を維持し、高性能車および将来の応用分野での使用を促進します。 3. 研究背景: 研究テーマの背景: 本研究は、特に産業用自動車および航空宇宙用途において、材料科学および製造プロセスにおけるエネルギー消費と軽量化に対する要求の高まりという背景の下で行われています。軽合金と半凝固プロセスは、これらの要求を満たす有望なソリューションとして特定されています。微細構造の制御は、製造された部品の機械的挙動を決定する上で非常に重要であることが強調されています。 既存研究の現状: 鍛造は高性能部品の製造に最適な方法として認識されていますが、最もコストのかかる方法でもあります。鋳造技術は経済的にはより競争力がありますが、伝統的にボイド、空洞、介在物、酸化物などの欠陥が発生しやすく、鍛造と同等の性能レベルを達成できません。半凝固プロセスは、このギャップを埋め、改善された欠陥制御を提供する手段として浮上しています。既存の研究では、スクイズキャスティング、チクソフォーミング、レオキャスティングなどの半凝固法を探求し、新しい製造ルートを通じて鍛造に匹敵する性能を達成しようとしています。しかし、これらのプロセスをさらに最適化するためには、より詳細なレオロジーデータに対する継続的なニーズがあります。 研究の必要性: 過去半世紀にわたる半凝固鋳造における著しい進歩にもかかわらず、これらのプロセスを最適化するためには、追加の、より詳細なレオロジーデータに対する需要が依然として存在します。研究室から産業界への技術移転は、手頃な価格での大量生産のための中心的な課題のままです。特にブレーキキャリパーのような高性能自動車用途において、競争力と省エネを向上させるために生産プロセスを最適化する必要があります。本研究は、高性能部品の大量生産に適したレオキャスティングプロセスをさらに開発および最適化することにより、これらのニーズに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、最適化されたレオキャスティングプロセスを使用して新世代のブレーキキャリパーを開発することにより、高性能車の競争力と省エネを向上させることです。これには、ブレーキキャリパーに適切な強度を維持しながら、重力鋳造と比較して、機械的特性の向上と優れた美的特性を達成することが含まれます。 主要な研究: 主要な研究は、レオキャスティングプロセスを使用したブレーキキャリパーの製造と、製造プロセスにおける特殊セラミックロストコアの実装に焦点を当てています。本研究では、これらのレオキャストブレーキキャリパーの機械的特性、微細構造、および大量生産の可能性を調査します。 5. 研究方法 研究デザイン: 本研究では、ブレーキキャリパー製造のためのレオキャスティングプロセスの開発と最適化に焦点を当てた実験的デザインを採用しています。これには、ATS Companyによって開発された革新的なレオキャスティングプロセスと、TCS垂直油圧プレスRotorone 400トンモデルを使用することが含まれます。プロセスでは、A357合金とセラミックロストコアを使用します。 データ収集方法: データは、以下を通じて収集されました。 分析方法: 分析方法は以下を含みました。 研究対象と範囲: 研究対象は、セラミックロストコアを用いたレオキャスティングプロセスによってA357アルミニウム合金を使用して製造されたブレーキキャリパーです。研究の範囲は、これらのブレーキキャリパーの大量生産のためのレオキャスティングプロセスを最適化し、それらの機械的および美的特性を評価することに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: Figure名リスト: 7. 結論: 主な調査結果の要約:

Read More

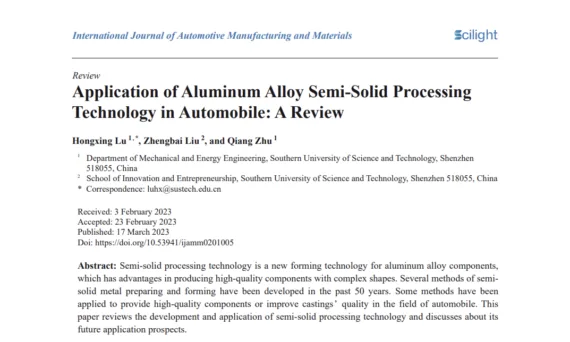

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Sand casting , 금형 , 자동차 산업 この論文の紹介は、[‘International Journal of Automotive Manufacturing and Materials’]誌に掲載された[‘アルミニウム合金半凝固加工技術の自動車への応用:レビュー’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 概要:「半凝固加工技術は、複雑な形状の高品質部品を製造する上で利点のあるアルミニウム合金部品の新しい成形技術です。過去50年間に、いくつかの半凝固金属の準備および成形方法が開発されてきました。いくつかの方法は、自動車分野で高品質部品を提供したり、鋳物の品質を向上させるために適用されています。本論文では、半凝固加工技術の開発と応用をレビューし、その将来の応用展望について議論します。」 序論:「近年、自動車メーカー、特に新エネルギー自動車メーカーは、省エネルギー、排気ガス削減、および包括的な製造コストの削減に有益であるため、自動車の軽量化にますます注目しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウム合金の密度が鉄鋼の約1/3に過ぎないため、車両の車体重量を大幅に削減できます。しかし、自動車におけるアルミニウム消費量を増やす上での課題は、アルミニウム合金の強度と弾性率の両方が通常、鉄鋼よりも低く、それが鉄鋼部品よりもアルミニウム合金部品に対するより高い品質要求につながることです。アルミニウム合金部品は通常、塑性変形プロセス(例:圧延、押出し、打ち抜き、鍛造)または鋳造プロセス(例:砂型鋳造、金型鋳造、ロストフォーム鋳造、および高圧ダイカスト)によって製造されます。塑性成形部品は優れた品質と性能を備えており、高応力条件下で使用できます。しかし、塑性成形プロセスは複雑な形状の部品を製造するために使用できません。鋳造プロセスは複雑な形状の部品を製造するために使用できますが、鋳造部品の品質と性能は、鋳造欠陥の発生により、通常、塑性成形部品よりも劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品を開発および製造することは、自動車部品サプライヤーにとって依然として大きな課題です。半凝固加工技術は、1970年代にマサチューセッツ工科大学で生まれたアルミニウム合金部品の新しい成形技術です[1,2]。このプロセスでは、合金は半凝固金属と呼ばれる固液混合状態に調製されます。半凝固金属では、球形またはほぼ球形の固体粒子が液体金属中に懸濁しています。液体金属と比較して、半凝固金属は特殊なレオロジー特性、流動挙動、および凝固挙動を持っています[3,4]。せん断応力下では、半凝固金属は液体のように流れ、半凝固金属の流体粘度はせん断応力が増加するにつれて減少します。」 3. 研究背景: 研究トピックの背景: 自動車産業は、エネルギー効率、排気ガス削減、製造コスト削減のために、車両の軽量化にますます注力しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウムの密度が鉄鋼の約3分の1であるため、車両重量を大幅に削減する効果的な戦略です。しかし、アルミニウム合金は鉄鋼に比べて強度と弾性率が低いため、自動車用途におけるアルミニウム合金部品には、より高い品質基準が求められます。 既存研究の現状: アルミニウム合金部品の従来の製造方法には、塑性変形プロセス(圧延、押出し、鍛造など)と鋳造プロセス(砂型鋳造、金型鋳造、高圧ダイカスト(HPDC)など)があります。塑性変形は、高応力用途に適した優れた品質と性能の部品を提供しますが、複雑な形状の製造には限界があります。鋳造プロセスは、複雑な形状に対してより高い設計自由度を提供しますが、塑性成形部品と比較して、固有の鋳造欠陥により、通常、品質が劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品の製造は、自動車サプライヤーにとって依然として大きな課題です。 研究の必要性: 従来の製造方法の限界に対処するために、半凝固加工技術がアルミニウム合金の新しい成形技術として登場しました。1970年代にMITの研究から生まれた[1,2]この技術は、半凝固金属と呼ばれる金属の固液混合状態を利用しています。半凝固金属では、球形またはほぼ球形の固体粒子が液体マトリックス中に懸濁しています。半凝固金属は、独自のレオロジー特性、流動挙動、および凝固特性を示します[3,4]。特に、せん断応力下では、粘度がせん断応力の増加とともに減少する液体のように振る舞います。この特性により、従来の鋳造と比較して品質が向上し、塑性成形部品に匹敵する複雑な形状の成形が可能になります。その結果、半凝固加工技術は、自動車、オートバイ、自転車、電気通信[5-7]など、さまざまな分野で高品位鋳物の製造と鋳造品質の向上に採用されています。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、特に自動車分野におけるアルミニウム合金の半凝固加工技術の進歩と応用を包括的に調査することを目的としています。さらに、この技術の将来の可能性と展望を探ります。 主な研究内容: 本論文で調査する主な研究分野は次のとおりです。 研究仮説: 明示的な仮説としては述べられていませんが、本論文は、半凝固加工技術が、従来の鋳造および塑性変形法の限界に対処し、自動車産業における高品質で複雑なアルミニウム合金部品の製造のための実行可能で有利な代替案を提供するという前提を暗黙的に調査しています。また、レオHPDCが自動車用途向けの半凝固加工における主流プロセスになりつつあるという仮説も探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献と産業応用を統合して、自動車産業におけるアルミニウム合金半凝固加工技術の包括的な概要を提供するレビューベースの研究デザインを採用しています。 データ収集方法: データ収集方法には、アルミニウム合金の半凝固加工に関連する公開された研究論文、技術レポート、および産業事例研究の徹底的なレビューが含まれます。文献検索は、プロセス開発、応用、および性能特性に関する情報を収集するために、科学データベースと業界出版物を網羅しています。 分析方法: 分析方法は定性的であり、収集されたデータを要約および統合することに焦点を当てています。 研究対象と範囲: 研究対象は、材料準備法と部品成形法の両方を含む、アルミニウム合金半凝固加工技術です。範囲は、自動車産業におけるこれらの技術の応用に特に焦点を当てており、部品品質、製造効率、および将来の応用展望などの側面を考慮しています。 6. 主な研究成果: 主な研究成果: レビューでは、半凝固金属準備の2つの主要なルート、チクソルートとレオルートが強調されています。固体金属の部分溶融を伴うチクソルートは、さらに、磁気流体力学的攪拌(MHD)[8-10]、溶射成形(Ospray)[11,12]、および冷却傾斜(SC)[13]などの特殊な溶融凝固技術を利用するタイプIと、ひずみ誘起溶融活性化(SIMA)[14-17]、再結晶および部分溶融(RAP)[9,13,18]、および等チャンネル角プレス(ECAP)[19]などの塑性変形プロセスを採用するタイプIIに分類されます。液体金属の部分凝固を伴うレオルートには、スワールエンタルピー平衡化装置(SEED)[20-23]、エンタルピー制御プロセス(ECP)[24,25]、ガス誘起半凝固(GISS)[26-30]、高速スラリー形成(RSF/RheoMetal)[31-33]、冷却傾斜(CS)[34-36]、および空冷攪拌棒装置(ACSR)[37-39]などの技術が含まれます。 チクソルートは通常、50%を超える固相率に適しており、レオルートは50%未満の固相率に適しています。レオルート法は一般的にエネルギー効率とコスト効率が高いため、2000年代初頭から半凝固金属準備開発の焦点となっています。SEED、GISS、RSF、およびACSRは、自動車用アルミニウム合金部品の製造に顕著に使用されています。 半凝固金属成形技術は大幅に進歩しており、鍛造、押出し、HPDC、砂型鋳造、および金型鋳造を網羅しています。チクソ鍛造、レオ鍛造、チクソHPDC、およびレオHPDCは、産業用途を実現しています。チクソプロセスは通常、50〜70%の固相率(チクソルート)の半凝固金属を使用し、レオプロセスは50%未満の固相率(レオルート)を使用します。HPDCは、鍛造よりも部品形状の複雑さと生産効率において利点があり、半凝固HPDCは自動車部品に特に適しています。半凝固金属のアディティブマニュファクチャリングは、最近の研究ホットスポットとして特定されています。 自動車における半凝固加工の商業的採用は、1990年代に米国とイタリアで始まり、1990年代から2000年代にかけてチクソ鍛造とチクソHPDCが普及しました。2010年以降、中国では応用が急速に成長し、レオHPDCが主流プロセスになっています。応用は、高品質部品の製造と鋳造品質の向上に分類されます。半凝固加工部品は欠陥が少なく、熱処理が可能になり、鉄鋼に匹敵する機械的特性を実現し、軽量化(鉄鋼/鋼部品と比較して35〜55%の削減)を促進します。例としては、Sliver Bases Die-Casting [43]が製造したトーションサポート、コントロールアーム、ブレーキキャリパー、シャーシブラケット、Kovolis Hedvikov [44]が製造したエンジンブラケット、SAG Fueltech Sweden [33]が製造したCABマウントとマフラーブラケットなどがあります。鋳造品質の向上に関しては、半凝固HPDCは、気泡、収縮、引張割れなどの欠陥を低減します。GISSCO [45]とRunxingtai

Read More

user 03/11/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , STEP , STP , 自動車産業 , 자동차 , 자동차 산업 この論文の紹介は、’9th European All-Wheel Drive Congress Graz’ が発行した「Applicability of high strength thread forming Aluminum bolts in magnesium power train components」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要 「パワートレイン部品のマグネシウム製クランプ部品と組み合わせたアルミニウム製ねじ込みボルトは、コストと重量を削減する高い可能性を提供します。本論文では、マグネシウムナット材における高強度ねじ込みボルトの適用性について、アルミニウムボルトとMgナット材の機械的特性、クリープとリラクゼーション、およびボルト接合部の腐食挙動に焦点を当てて議論します。」 序論 「マグネシウムパワートレイン部品を締結するための現在の技術は、メートルねじ鋼またはアルミニウムボルトの使用です。使用される材料の物理的および化学的特性により、高温での高い締結荷重損失や、費用のかかる腐食保護システムを必要とする強い腐食攻撃などの困難な問題が発生します。本論文の目的は、機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価することです。このボルト締結システムの利点は、鋼製ボルトと比較して軽量化、締結荷重損失の低減、接触腐食の低減、およびねじ込み技術(穴あけおよびねじ切り作業の排除)の使用によるコスト削減です。 ギアボックスなどのパワートレイン部品は、現在、主にアルミニウム合金から製造されています。CO2排出量を削減するというプレッシャーにより、OEMおよびサプライヤーは車両の重量を削減することを余儀なくされています。そのための選択肢の1つは、アルミニウム合金をマグネシウム合金に置き換えることです。しかし、マグネシウムは、特に腐食とリラクゼーションに関して、締結技術を適合させる必要があります。」 3. 研究背景: 研究トピックの背景: 現在のマグネシウムパワートレイン部品の締結ソリューションは、主にメートルねじ鋼またはアルミニウムボルトを利用しています。しかし、これらの従来の方法では、高温での著しい締結荷重の損失や腐食攻撃を受けやすいなどの課題に直面しています。これらの問題は、複雑で費用のかかる腐食保護システムを必要とします。自動車産業におけるCO2排出量と車両重量の削減への推進は、ギアボックスなどのパワートレイン部品において、アルミニウム合金をより軽量なマグネシウム合金に置き換えることを推進しています。この移行には、特にマグネシウム用途における腐食およびリラクゼーション性能に関して、締結技術の適合が求められます。 既存研究の現状: 自動車におけるアルミニウムボルトの既存の用途は、主に機械加工されたねじ山を採用しており、通常は合金EN AW 6056(AlSi1MgCuMn)およびEN AW 6013(AlMg1Si0,8CuMn)を使用しています。しかし、ねじ込みアルミニウムボルトは、特に高いねじ山被覆率を持つダイカストコア穴において、ねじ山形成中のナット材の抵抗により、より高い強度特性を必要とします。現在の規格および出版物は、主にメートルISOねじ山と組み合わせて機械加工されたメートルナットねじ山に対処しており、マグネシウムにおけるねじ込みの特定の考慮事項を無視しています。 研究の必要性: 本研究は、特にマグネシウム部品用に調整された高強度ねじ込みアルミニウムボルトを開発および評価する必要性によって必要とされています。このアプローチは、鋼製ボルトと比較して軽量化を達成し、締結荷重の損失を最小限に抑え、接触腐食を低減し、穴あけおよびねじ切り作業を排除することにより、ねじ込み技術を通じてコスト削減を実現することを目的としています。機械的特性、リラクゼーション挙動、および耐食性の包括的な評価は、要求の厳しいパワートレイン環境におけるこの締結ソリューションの適用性を検証するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主要な研究目的は、「機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価すること」です。 主要な研究: 本論文は、「マグネシウムナット材における高強度ねじ込みボルトの適用性」の評価に焦点を当てており、特に以下の点を強調しています。 研究仮説: 正式な仮説として明示されていませんが、研究は「マグネシウム合金に使用されるねじ込み高強度アルミニウムボルトは、コストと重量を削減する大きな可能性を提供する」という暗黙の前提の下で実施されています。この研究は、機械的特性、リラクゼーション、および耐食性において許容可能な性能を示すことにより、この可能性を検証することを目的としています。 5. 研究方法 研究デザイン: 本研究では、異なる材料の組み合わせと条件の比較試験を含む実験的デザインを採用しています。この研究では、静的および動的負荷、高温、および腐食環境下でのさまざまなマグネシウムダイカスト合金におけるねじ込みアルミニウムボルトの性能を調査します。 データ収集方法: データは、一連の管理された実験を通じて収集されました。 分析方法:

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , Review , 자동차 산업 この論文の紹介は、[‘Analysis of alloying elements and Mechanical properties of T6 treated Aluminium Silicon Alloys’]([‘International Journal of Engineering Research & Technology (IJERT)’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。微細構造の研究により、初晶シリコンの存在が示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。耐摩耗性は、コンピューター制御のピンオンディスク式摩耗試験機を用いて研究しました。耐摩耗性は、シリコン量の増加に伴い増加しました。摩耗面は、走査型電子顕微鏡を用いて分析しました。 1. 序論 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い強度対重量比(比強度)、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。本論文では、Al鋳造合金のレビューを行い、続いて、10年ほど前には金属鋳造業界では利用できなかった、業界で利用可能な様々な実現技術について議論します。 3. 研究背景: 研究トピックの背景: アルミニウム-シリコン合金の利用は、特に自動車産業において、過去10年間で急速に増加しています。この急増は、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数など、これらの合金が本来持つ利点に起因しています。これらの特性により、アルミニウム-シリコン合金は、要求の厳しい用途に非常に望ましいものとなっています。これらの合金の応用分野の進歩により、その耐摩耗性と引張挙動をより深く理解する必要性が生じ、この研究分野は非常に重要になっています。 既存研究の現状: 本論文では、アルミニウム-シリコン合金の応用分野の進歩が、その耐摩耗性と引張特性を調査する必要性を推進していることを示唆しています。さらに、アルミニウム鋳造合金のレビューと、現在業界で利用可能な実現技術に関する議論が含まれていることが述べられています。本論文はまた、特定の性能要件に合わせて合金を最適化するという業界のニーズと、試行錯誤による合金開発から、より予測可能で科学に基づいたアプローチへの移行を強調しています。 研究の必要性: この研究は、特定の用途におけるアルミニウム合金の最適化された性能に対する需要の高まりにより必要とされています。従来の試行錯誤による合金開発手法は非効率的であり、経済的にも持続可能ではありません。鋳造業界は、低サイクル疲労や熱管理など、特定の性能基準に合わせて合金を調整および最適化する手段を必要としています。特定の鋳造法の利点を最大限に活用するために合金プロセスを最適化し、よりインテリジェントで効果的な合金開発および後処理操作のために予測ツールを利用する必要があります。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金元素、特にシリコン含有量が、T6処理されたアルミニウムシリコン合金の機械的特性に及ぼす影響を分析することです。この研究は、鋳造法を用いて合成された、シリコン含有率が異なる(重量比で7%、12%、14%)アルミニウム基合金の引張強度と耐摩耗性を評価することを目的としています。 主な研究内容: 本研究で調査された主な研究内容は以下の通りです。 研究仮説: 序論と目的から、研究仮説は以下のように推測できます。 5. 研究方法 研究デザイン: 本研究では、鋳造法を用いてシリコン含有率を変化させた(シリコン重量比で7%、12%、14%)アルミニウム基合金の合成を含む実験計画法を採用しています。これらの合金は、その後T6熱処理を施しました。本研究では、一連の試験を通じて、これらの合金の機械的特性と微細構造を調査します。 データ収集方法: データ収集には、以下の方法が用いられました。 分析方法: 本研究で採用された分析方法は以下の通りです。 研究対象と範囲: 研究対象は、シリコン重量比で7%、12%、14%を含むアルミニウム基合金です。これらの合金は、鋳造法を用いて合成され、合金356

Read More

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Casting Technique , Die casting , Efficiency , 金型 , 금형 , 자동차 산업 本論文概要は、[‘International Journal Science and Technology’]によって発行された[‘内燃機関車両用成形品のダイカストプロセスと構造の分析’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:ダイカストは、金属製品、特に車両の内燃機関を製造するための製造プロセスの一部です。成形は、冶金プロセスまたはポリマープロセスから製品を作成するための構成要素です。基本的に、成形プロセスのすべての部分は、3つのプロセス条件を使用します。最初はプロセス生産用の固体原料、2番目は成形を使用して製品を作成するための原料の溶融プロセス、3番目はプロセス成形プロセス後の最終製品部品用の固体です。本研究では、SUV容量2.7Lの内燃機関車両用エンジンの成形プロセスと構造を分析します。金型鋳造は、基本原料としてシリカ砂、樹脂、ベントナイト、および海炭を使用して仕様を使用します。結果は、機械から成形までの最適圧力が109675.8 Nであることを示しています。スポットテストチェックの結果、ダイカストプロセス後、車両エンジン10個の試験片で亀裂が発見されなかったことを示しています。キーワード:ダイカスト (Die Casting)、成形 (Molding)、内燃機関 (Internal Combustion Engine)。 序論:内燃機関(ICE)は、車両の構成要素の一部です。エンジンの開発プロセスの一つがダイカストです。ダイカストは、自動車産業の開発における製造プロセスです。基本的に、エンジンの耐久性は、設計、構造、および開発時の製造プロセスによって影響を受けます。[1]。アルミニウム合金ギアボックスシェルのダイカスト金型設計とプロセス最適化の結果、ベンチおよびロードテスト後のギアボックスシェルの漏れ問題の解決を目的として、数値シミュレーションと産業用CT分析を通じて原因が特定され、漏れの対応する位置に高圧点冷却を追加することで問題が解決され、最適化の正確性が検証されました[2]。自動車部品用圧力ダイカスト金型の設計と分析の結果、すべての機械加工を削減し、少量生産に最適なプロセスにできることが示されています[3]。ロストフォーム鋳造におけるA356合金鋳物の気孔率に対する耐火性骨材形状の影響の結果、鋳物の特定の位置で欠陥が分析され、光学顕微鏡を通じて統計的にカウントされたことが示されています。結論として、膨張黒鉛とボーキサイトクリンカーの組み合わせは、A356 LFCで最高の品質の鋳物を生成します。[4]。A356合金の微細構造および機械的特性を改善するためのロストフォーム鋳造技術への直接水冷プロセスの適用、結果は、約195±3.5 MPaの極限引張強度、4.45±0.78%の伸び、および84±1.77 HBの硬度で、最高に得られた機械的値が見つかりました。 3. 研究背景: 研究テーマの背景: 本論文は、自動車産業、特に内燃機関(ICE)部品の製造におけるダイカストの応用に取り組んでいます。ダイカストは、金属部品の生産効率の高さから、エンジン開発における重要な製造プロセスとして強調されています。エンジンの耐久性は、本質的にその設計、構造的完全性、および開発中に採用された製造プロセスに関連しています。 既存研究の現状: 序論では、現在の研究の文脈を設定するために、以前の研究を参照しています。 研究の必要性: 本研究は、ICEのような重要な自動車部品の製造プロセスを最適化する必要性が継続的に提起されているために必要です。ダイカストプロセスとエンジン成形品の構造を分析することは、これらの部品の品質と信頼性を確保するために非常に重要です。本研究は、最適な圧力設定を達成し、ダイカストエンジンブロックの構造的完全性を検証することに焦点を当て、エンジン製造のためのダイカストの基本的な側面に取り組んでいます。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、内燃機関車両用の成形品のダイカストプロセスと構造を分析することです。具体的には、本研究は2.7L SUV容量エンジンの金型を開発し、指定された材料を使用してダイカストプロセスに対する最適な圧力を決定することを目的としています。 主要な研究課題: 主要な研究課題は、次の点に焦点を当てています。 研究仮説: 仮説として明示的に述べられていませんが、本研究は、最適化された圧力条件下で、HSN 7061アルミニウム合金とシリカ砂、ベントナイト、海炭、および樹脂で作られた金型を使用して、ダイカストによって2.7L ICE用の欠陥のないエンジンブロックを製造する可能性を暗黙的にテストします。予想される結果は、ダイカストプロセスパラメータ、特に圧力を制御し、適切な材料を使用することにより、亀裂や構造的欠陥のないエンジンブロックを製造できることを実証することです。 5. 研究方法: 研究デザイン: 本研究では、エンジンブロックをダイカストし、その後その構造的完全性を評価することに焦点を当てた実験的デザインを採用しています。このプロセスには、材料準備、金型作成、油圧プレスを使用したダイカスト、冷却、仕上げ、および非破壊検査が含まれます。 データ収集方法: データ収集方法は次のとおりです。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図リスト: 7.

Read More

![Fig. 1. Electromotive force series [1-3].](https://castman.co.kr/wp-content/uploads/image-1264-570x342.webp)