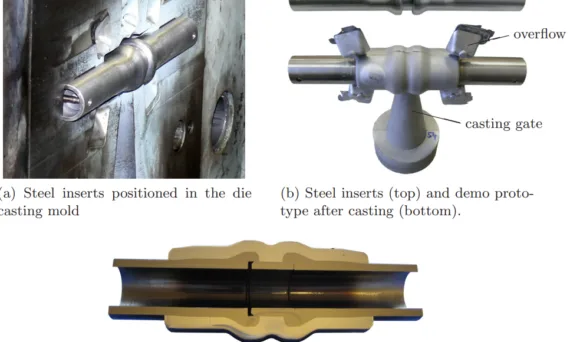

user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , finite element simulation , IGS , Review , temperature field , thermophysical properties この入門記事は、[Technische Universität Wien]によって発行された論文[“複合鋳造およびその他のマルチマテリアル構造の設計と計算解析”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 概要マルチマテリアル軽量設計コンセプトは、異なる材料の利点を組み合わせるために、構造の各部分に「最高の」材料と製造プロセスを使用することを目指しています。当然のことながら、接合技術はこれらの構造の製造において主要な役割を果たします。複合鋳造プロセスは、鋳造プロセス中に鋳物を他の部品に接合することを可能にします。つまり、鋳造プロセスは、製造プロセスと接合プロセスの両方として機能します。 本論文の目的は、複合鋳造およびその他のマルチマテリアル構造の解析と設計のための計算手法を開発することです。有限要素法と漸近解析法の両方が使用されています。 複合鋳造の焼入れ(または冷却)中には、不均一な過渡温度場と関与する材料の異なる熱膨張係数により、残留応力が発生します。これらの応力は、構造の摩擦接続やその他の重要な特性(疲労寿命など)を決定するため、焼入れプロセスのシミュレーションは非常に重要です。 完全に接触する界面の場合、つまり冶金学的接合が存在しない場合、界面での熱伝達は接触またはギャップを介して行われ、複合鋳造のバイマテリアル界面での熱接触コンダクタンスは、接触圧力とギャップの開きに依存します。本論文の主要な発見は、一般に、この依存性を考慮することが、複合鋳造の焼入れプロセスのシミュレーションにとって非常に重要であるということです。 焼入れプロセス中、構造が幾何学的に単純であっても、バイマテリアル界面でギャップが開く可能性があります。ギャップが開くと、熱接触コンダクタンスが大幅に低下し、熱が主に開いたギャップと平行に流れるようになります。 フォームロッキングおよび/または摩擦接続を備えた鋼-アルミニウム複合鋳造の実例が提示されています。一般に、これらの接続の強度は、有限要素シミュレーションによって十分に予測できます。 マルチマテリアル構造の界面での材料特性の急激な変化により、局所的な応力集中が発生する可能性があります。線形弾性理論の仮定の下では、これらの応力集中は応力特異点として現れる可能性があります。これらの特異点の次数が幾何学的パラメータと材料パラメータにどのように依存するかを体系的に調べ、「設計チャート」を作成することにより、応力特異点の次数を直接登録できます。これらのチャートを使用すると、応力特異点の次数を最小限に抑えるか、規則的な応力場につながるような形状変更を決定できます。多くの場合、比較的わずかで局所的な形状変更によって大きな改善を達成できます。 キーワード:複合鋳造、マルチマテリアル構造、焼入れシミュレーション、熱接触コンダクタンス、有限要素解析、応力特異点。 3. 研究の背景: 研究トピックの背景: 既存研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主な研究成果: 主要な研究成果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義: 実際的な意味合い: 研究の限界と今後の研究分野: 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

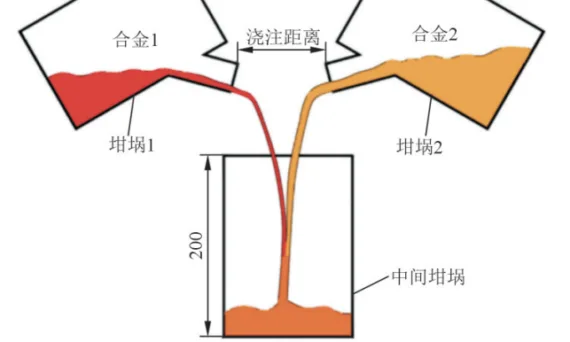

この紹介記事は、[特种铸造及有色合金/Special Casting & Nonferrous Alloys]によって発行された論文「[“Influence of Casting Distance on Microstructure of Simultaneously Mixed Controlled Diffusion Solidified Al-Si Alloys”]」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに ターゲット合金Al-8Siを、前駆合金1として純Al、前駆合金2としてAl-12Siを特定の質量比と温度で用いて、制御拡散凝固(CDS)法により作製し、数値シミュレーションと実験的検証の組み合わせにより、混合溶融金属の流動場、温度場、溶質場、核生成速度、および実験的に得られた鋳造品の初晶α-Al相の粒径と形状を分析した。その結果、鋳造距離が両母合金の混合効果に影響を与えることが明らかになった。鋳造距離が過小または過大の場合、混合溶融金属の溶質場と温度場は不均一となり、核生成速度は低下し、実験的に得られた鋳造品の初晶α-Al結晶粒は粗大で不規則となる。鋳造距離が80mmの場合、混合効果が最も良好で、温度場、溶質場が最も均一で核生成速度が最も高く、初晶α-Al相の平均粒径と形状因子はそれぞれ57.6 µmと1.55であった。 以纯A1为母合金1, Al-12Si为母合金2, 在一定的质量比和温度下, 采用受控扩散凝固(CDS)的方法得到目标合金Al-8Si。采用数值模拟和试验验证相结合的方法对混合熔体的流场、温度场、溶质场和形核率以及试验所得铸件的初生α-Al相尺寸、形状进行分析。结果表明, 浇注距离对两种母合金混合效果产生影响, 在浇注距离过小或过大时, 混合熔体的溶质场和温度场都不均匀, 形核率较低, 试验所得铸件的初生α-Al晶粒粗大且不规则。浇注距离为80 mm时, 混合效果最好, 温度场、溶质场最均匀且形核率最高, 初生α-Al相的晶粒尺寸和形状因子分别为57.6 µm和1.55。 3. 研究背景: 研究テーマの背景: アルミニウム合金は、高い強度重量比、低コスト、豊富な資源、良好な熱伝導性、耐食性、および加工の容易さから広く使用されている。従来の鋳造法では、アルミニウム合金の凝固温度範囲が広いため、粗大な樹枝状組織が生成される。樹枝状凝固は、マクロ偏析、ポーラス、および微小亀裂を引き起こし、機械的特性に深刻な影響を与える可能性がある。制御拡散凝固(CDS)は、非樹枝状(球状)組織を達成することにより、優れた鋳造特性を得るための効果的な方法である。 アルミニウム合金は、高い強度重量比を有し、軽金属に分類され、さらに低コスト、豊富な資源、良好な熱伝導性、耐食性、加工の容易さなどの特徴を有し、広い応用が期待されている。従来の鋳造法では、アルミニウム合金の凝固過程における結晶温度範囲が大きいため、微細組織は粗大な樹枝状晶となる。[4] 研究により、鋳造品中の樹枝状組織の凝固様式は、大きな引け巣、空孔を発生させるだけでなく、成分の不均一性、内部に大量の気孔や微小亀裂を形成し、鋳造品の力学性能に深刻な影響を与えることが明らかになっている。 既存研究の現状: 非樹枝状組織を得るための既存の方法には、鋳造中の結晶粒微細化剤の添加、電磁振動、機械的攪拌などがある。しかし、これらの方法には、不純物の導入、高コスト、複雑なプロセスなどの制限がある。従来のCDS技術は利点を提供するものの、依然として異常な結晶粒や不均一な結晶粒径を生成する可能性がある。 研究者らは、鋳込み中に結晶粒微細化剤[5]、電磁振動[6-8]、機械攪拌などの方法を用いて非樹枝状スラリーを得る研究を行ってきた。しかし、結晶粒微細化剤の添加は不純物を導入する可能性があり、結晶粒微細化剤のコストも高い。電磁振動と機械攪拌は、追加の外部設備を必要とし、コストが高く、工程が複雑であり、工業的応用には一定の制約がある。従来の制御拡散凝固技術には多くの制約があり、完全に要求を満たす合金であっても、依然として異常な結晶粒、不均一な結晶粒径が発生する。 研究の必要性: CDSプロセスにおける鋳造距離の影響に関する研究は限られている。CDSパラメータを最適化し、Al-Si合金の機械的特性と成形性を向上させるために、本研究では、制御拡散混合効果に対する鋳造距離の影響を調査し、結晶粒の核生成、成長、形態、および形成メカニズムに焦点を当てる。これは、非鉄合金における制御拡散凝固技術の応用に関する参考資料を提供することを目的とする。 現在、国内ではCDS鋳造距離に関する研究報告は少ない。同時混合CDSプロセスのパラメータをさらに改善し、Al-Si合金の力学性能と成形性を向上させるために、本研究では、母合金の異なる鋳造距離が制御拡散混合効果に及ぼす影響を分析し、結晶粒の核生成、成長様式、形態などの形成メカニズムを研究し、制御拡散凝固技術の非鉄合金への応用に関する参考資料を提供することを目的とする。 4. 研究目的と研究課題: 研究目的:

Read More

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , ANOVA , Applications , CAD , Casting Technique , Die casting , Efficiency , Sand casting , STEP , 금형 本紹介記事は、[Special Casting & Nonferrous Alloys]誌に掲載された論文「Manufacturing of Thin-walled Impeller Based on Optimization of Sand Mold 3D Printing Forming Process」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究では、砂型3Dプリント成形プロセスを最適化するためにBox-Behnken応答曲面法を採用しました。引張強度とガス発生量を性能応答として、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの水平範囲を決定することに焦点を当てました。数値シミュレーションを用いて最適なプロセスパラメータの組み合わせを特定し、その後、薄肉インペラーの試作を低圧鋳造プロセスを用いて検証しました。その結果、樹脂インクジェット量が1.44%、硬化剤添加量が0.21%、プリント層厚さが0.30 mmの場合、プリントされた砂型は2.15 MPaの引張強度と8.92 mL/gのガス発生量を示し、予測値とほぼ一致することが示されました。これらの最適化された条件下では、インペラー鋳物は完全で明確な形状を示し、要求される技術仕様を満たしました。本研究は、高強度、低ガス発生量、および材料消費量の削減を達成するために3Dプリント砂型成形プロセスを最適化することにより、同様の製品の製造に貴重な参考資料を提供することを目的としています。 3. 研究背景: 研究トピックの背景: 砂型3Dプリント技術の鋳造分野での応用が拡大するにつれて、鋳物の設計概念は従来の造型技術の制約を受けなくなり、特に航空宇宙、自動車、造船などの産業において、より複雑、薄肉、軽量、高精度な鋳物設計へと進化しています[1-3]。これにより、高品質の部品成形を保証するために、優れた技術的性能を備えた3Dプリント鋳造砂型が必要となっています。従来の方法では、添加剤と生砂を混合・攪拌し、一定の強度の砂型を形成し、それを鋳型箱に入れ、手作業または機械的に砂型を突き固めて造型を完了していました。対照的に、砂型3Dプリントは、粉末ベースの離散堆積とマイクロドロップレット噴射の原理に基づいています[4]。 既存研究の現状: 既存の最適化手法は、多くの場合、単一変数アプローチを使用しており、パラメータ間の相互作用効果を捉えられていません。この制約から、多変量統計技術、特に応答曲面法(RSM)の採用が進んでいます。先行研究では、鋳造プロセス最適化におけるRSMの有効性が実証されています。例えば、Li Ningら[8]は、アルミニウム合金ホイールの低圧鋳造パラメータを最適化するためにRSMを使用し、鋳型寿命と鋳造効率を考慮しました。Wang Yanfengら[9]は、Box-Behnken RSMと数値シミュレーションを用いてA357アルミニウム合金の金型鋳造を最適化しました。Zhan Quan Quanら[10]は、引張強度を最大化するために、3Dプリントフラン樹脂砂の最適パラメータを決定するためにRSMを使用しました。 研究の必要性: バインダーと硬化剤の含有量を増やすと、3Dプリント砂型の強度は向上しますが、ガス発生量も増加し、成形精度が低下する可能性があります[5]。さらに、材料消費量の増加は、印刷コストを上昇させます。逆に、砂敷きプロセスの層厚さを調整すると、印刷効率と鋳型強度の両方に影響を与えます[6]。層を薄くすると印刷時間が長くなり、層を厚くすると粒子間の結合力が弱まる可能性があります。したがって、性能、材料使用量、およびコスト効率のバランスを取るためには、3Dプリントプロセスを最適化することが重要です。 4. 研究目的と研究課題: 研究目的: 本研究は、応答曲面法(RSM)を用いて3Dプリント砂型の成形プロセスを最適化することを目的としています。目標は、薄肉インペラー鋳物用の高引張強度、低ガス発生量、および材料消費量の削減を達成するために、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの最適な組み合わせを特定することです。この研究はまた、インペラー試作品の低圧鋳造を通じて最適化されたプロセスを検証し、同様の用途への参考資料を提供することを目指しています。 主要な研究課題: 5. 研究方法 研究計画: 本研究では、3Dプリントプロセスを最適化するために、応答曲面法(RSM)内のBox-Behnken計画(BBD)アプローチを採用しました。樹脂インクジェット量(A)、硬化剤添加量(B)、およびプリント層厚さ(C)を独立変数として、3因子3水準の実験計画を利用しました。引張強度とガス発生量を応答変数として選択しました。 データ収集方法: BBDマトリックス(論文中の表5)に従ってパラメータを変化させながら、ExOne S-Max Pro 3Dプリンターを使用して「8」の字型の試験片を印刷しました。原材料はシリカ砂、バインダーは3Dプリントフラン樹脂、硬化剤は3Dプリント硬化剤でした(仕様は表1〜3を参照)。

Read More

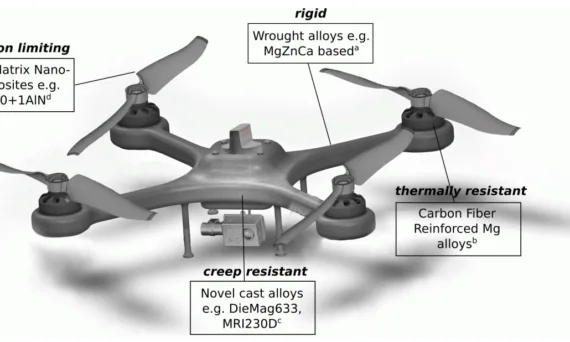

user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Microstructure , Review , 自動車産業 , 金型 , 자동차 この紹介記事は、[Frontiers in Materials]によって出版された論文[“Novel Magnesium Based Materials: Are They Reliable Drone Construction Materials? A Mini Review”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 新規マグネシウム基材は、非常に軽量であり、それゆえに航空機の航続距離を大幅に伸ばすことができるため、将来の航空機に理想的な候補材料として提示されています。これらの材料は、非常に優れた鋳造性を示し、機械加工が容易であり、次世代航空機構造用の部品として使用するために、異形材や鍛造品に成形することができます。大量の同一部品の場合、マグネシウム合金の高圧ダイカストは、アルミニウム合金の高圧ダイカストよりも明らかに優れています。これは、マグネシウム中の鉄の溶解度が低いため、金型と鋳造品の寿命が大幅に長くなるためです。さらに、マグネシウム高圧ダイカストの金型充填時間は、約30%短縮されます。これは、密度が低いためであり、アルミニウム合金はマグネシウム合金よりも約50%重く、特に航空宇宙産業においてアルミニウム合金にとって大きな不利な点となります。AZ91やAM50/60以外にも、DieMag633やMRI230Dなどの費用対効果の高い新規ダイカスト合金があり、これらは室温および高温で非常に優れた比強度を示します。マグネシウム基の展伸材合金の場合、選択肢はより少なく、これらの材料の典型的な代表例はAZ31ですが、Mg-Zn-Caをベースとしたいくつかの新しい合金が現在開発されており、優れた成形性を示しています。しかし、マグネシウム合金は環境の影響を受けやすく、適切なコーティングによって排除することができます。古典的な航空機向けの新しい腐食保護コンセプトは現在開発中であり、適切である可能性がありますが、構造上の制約や、車両に依存する暴露シナリオへの適応が必要となる可能性があります。本ミニレビューでは、ドローン構造材料としての新しいマグネシウム材料の利用によるパラダイムシフトを簡単に紹介し、次世代航空機(有人および無人)における将来の応用分野について議論します。考えられる研究テーマも取り上げます。 3. 研究背景: 研究トピックの背景: 軽量材料、特にマグネシウムとその合金は、自動車産業や土木工学における構造部品、電池の負極材、医療工学における生体適合性吸収性インプラントなど、さまざまな産業分野で大きな関心を集めています。先行研究では、車両設計におけるマグネシウム基材の応用が広範囲に議論されており、マグネシウム合金の機能化の実現可能性が示されています。この背景から、技術的および経済的な制約を満たすことを条件に、クアッドコプターやその他の次世代航空機などの車両部品を構築するための新規マグネシウム基材の応用について検討することは合理的です。 既存研究の現状: 現在のドローン構造は、主に航空分野で確立されたグラスファイバー、グラファイトファイバー、またはアラミドベースのスキンとポリマーフォームをコア材とするサンドイッチパネルなどの複合材料を利用しています。例としては、CFRPベースの設計を採用したCity-Airbus、Lilium-Jet、Volocopterなどがあります。しかし、本論文では、DieMag633、MRI230D、Mg-Zn-Caベース合金、マグネシウムフォーム、高強度AM60 + 1AINナノコンポジットなどの新しいマグネシウム合金の可能性を指摘しており、特に有人航空機(MAV)やエアタクシーは、従来設計の場合、高価で環境に優しくない可能性があるため、これらの合金の利用が期待されます。AZ91ハウジングを備えたDJI Inspire 2 UAVや、AZ91ベースのブラケットを使用したDJI Mavic Airは、航空機におけるマグネシウムの初期の応用例です。Phantom 4 Pro V2.0は、機体剛性を最大限に高めるためにチタンマグネシウムハイブリッド構造を採用しています。 研究の必要性: 超軽量ドローンの追求は、ドローン開発における主要な目標です。CFRPのような従来の材料は、変形を制限するための追加措置が必要となる柔軟な構造につながる可能性があります。マグネシウム合金は、剛性の向上と音響放射プロファイルの改善の可能性を秘めた代替材料となる可能性があります。マグネシウム合金の腐食に関する懸念は、新しい腐食保護コンセプトの開発によって対処されており、これらの懸念は、予想される使用環境下では認識されているほど重大ではない可能性があることを示唆しています。さらに、ドローン設計に使用される材料の環境フットプリントと社会的受容性も重要な考慮事項であり、マグネシウム合金は、CFRPと比較してリサイクル性とカーボンフットプリントの点で有利なプロファイルを示す可能性があります。 4. 研究目的と研究課題: 研究目的: 本ミニレビューの目的は、ドローン構造材料としての新規マグネシウム材料の利用というパラダイムシフトを紹介し、次世代航空機(有人・無人)における将来の応用分野について議論することです。また、この分野における今後の研究テーマを提示することも目的としています。 主要な研究課題: 本レビューで暗黙的に取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本論文は、マグネシウム合金とそのドローン構造への応用の可能性に関する既存の文献と知識を統合したミニレビューとして設計されています。記述的なアプローチを採用し、マグネシウム合金の特性を概説し、代替材料と比較し、さまざまなドローン部品への適合性について議論しています。 データ収集方法: データ収集方法は、材料科学、航空宇宙工学、ドローン技術の分野における既存の研究および出版物のレビューと参照を含みます。著者は、彼らの議論と評価を裏付けるために、先行研究、技術報告書、および業界事例を利用しています。 分析方法: 分析方法は定性的であり、材料特性、製造プロセス、およびアプリケーション要件の比較分析を含みます。著者は、ドローン構造の文脈におけるマグネシウム合金の長所と短所を、重量、強度、鋳造性、耐食性、環境影響などの要因を考慮して評価します。レビューには、既存のドローン設計の例や、航空機におけるマグネシウムの歴史的な応用例も組み込まれており、マグネシウム合金の使用の可能性と実現可能性を説明しています。 研究対象と範囲:

Read More

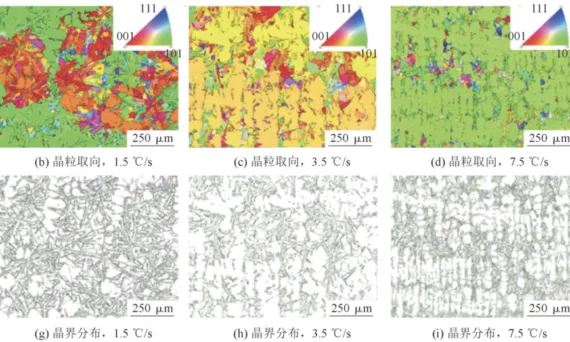

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Electric vehicles , Microstructure , secondary dendrite arm spacing 本紹介記事は、[Special Casting & Nonferrous Alloys]によって発行された論文「冷却速度がADC12合金の凝固組織と性能に及ぼす影響」の研究内容を紹介するものです。本紹介内容は[Special Casting & Nonferrous Alloys]から発行された [“冷却速度がADC12合金の凝固組織と性能に及ぼす影響”] の研究内容です。 1. 概要: 2. 概要 / はじめに 概要:指向性凝固実験により、冷却速度がADC12アルミニウム合金の凝固組織の進化と機械的特性に及ぼす影響を調査した。結果は、冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔が減少傾向を示し、結晶粒の方位が揃う傾向があることを示している。冷却速度が1.5℃/s以上の場合、減少傾向は著しく鈍化する。冷却速度が15.5℃/sの場合、横断面および縦断面のデンドライトアーム間距離はそれぞれ18.28μmおよび18.14μmである。結晶粒の微細化は合金の機械的特性と硬度の向上に役立ち、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)はそれぞれ280.89MPa、1.76%、および98.35HVに達する。SEMの結果は、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面が脆性破壊から延性/脆性混合破壊に変化し、破断面上のディンプルの量が増加することを示している。 3. 研究背景: 研究テーマの背景: 中国は「ダブルカーボン」戦略目標の実現と戦略的新興産業としての新エネルギー自動車の開発を重要な手段と位置づけており、「第14次五カ年計画」においても戦略的新興産業の一つとして位置づけている。ハイブリッド電気自動車は、純粋な電気自動車の走行距離不安や航続距離の課題を効果的に緩和することができ、新エネルギー自動車開発の重点でもある。DHT(Dedicated Hybrid Transmissions)ハイブリッド専用トランスミッション(以下、DHT変速機と称する)は、ハイブリッド自動車の内燃機関と電動機の関与の程度と方式を正確に制御でき、ハイブリッド自動車開発の重要な技術の一つと見なされている。実際の生産プロセスにおいて、DHT変速機アルミニウム合金ハウジングはサイズが大きく、その後の熱処理プロセス中に変形しやすいため、熱処理による強化は行われず、現在ではADC12鋳造アルミニウム合金を直接鋳造することが多い。また、DHTハウジングは厚みが均一でなく、部位によって冷却速度が異なるため、部位によって機械的特性に大きな差が生じる。研究によると、デンドライト間隔はアルミニウム合金鋳物の機械的特性に影響を与える重要な要因の一つであり、主に冷却速度の影響を受ける。一般的に、冷却速度が大きいほど、鋳物のデンドライトアーム間隔は小さくなり、材料の機械的特性は向上する[1-5]。 既存研究の現状: 既存の研究では、単結晶高温合金やDZ22高温合金において、冷却速度の増加に伴い、デンドライト間隔が減少し、凝固組織がより緻密になることが示されている[9, 10]。しかし、アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない。 研究の必要性: アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない現状である。したがって、本研究は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と力学特性に及ぼす影響を調査することを目的とする。本研究は、アルミニウム合金の製造プロセスの最適化のための参考となる情報を提供することを目的としている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と機械的特性に及ぼす影響を調査し、アルミニウム合金の製造プロセスの最適化のための基礎を提供することである。 主要研究課題: 本研究は、以下の点に焦点を当てる。 5. 研究方法 研究デザイン: DHTハウジングの部位によって異なる冷却速度をシミュレーションするために、指向性凝固実験を実施した。AnyCastingソフトウェアによるDHT鋳造シミュレーションに基づき、5つの冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)を選択した。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は市販のADC12アルミニウム合金とした。研究範囲は、この合金の凝固組織と機械的特性に対する5つの異なる冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)の影響を調査することとした。 6. 主な研究成果: 主要研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究は、ADC12アルミニウム合金の指向性凝固において冷却速度を増加させると、微細組織が微細化され、デンドライト間隔が減少し、機械的特性が向上することを明らかにした。特に、冷却速度を15.5℃/sまで増加させると、結晶粒の顕著な微細化、引張強度、伸び、硬度の向上、および破壊モードの脆性から延性/脆性混合への変化がもたらされた。 研究の学術的意義: 本研究は、冷却速度、凝固組織、およびADC12アルミニウム合金の機械的特性の間の関係に関する定量的なデータを提供する。これは、さまざまな冷却条件下でのADC12合金の凝固挙動のより深い理解に貢献し、冷却速度とデンドライト間隔の間の理論的関係を検証するものである。 実用的な意義:

Read More

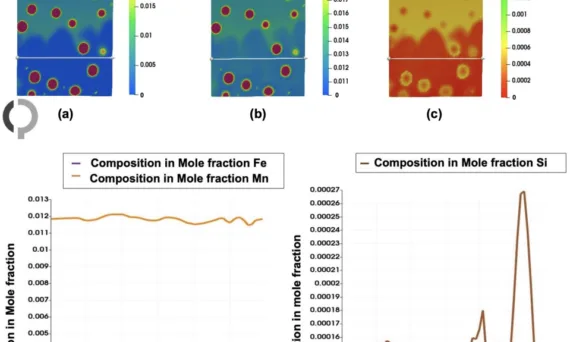

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Microstructure , Review , STEP , Thin films , 금형 本紹介内容は[MDPI]が発行した[“Phase Field Simulation of Al–Fe–Mn–Si Quaternary Eutectic Solidification”]の研究内容です。 1. 概要: 2. 概要 / 導入 本研究では、多成分系における共晶平衡相を3次元マルチフェーズフィールドシミュレーションによって調査します。方向凝固プロセスを強調し、金属間化合物相Al13Fe4、ラメラ構造(FCC-A1)、および特定の温度で凝固された液体からの四元相ベータ-AlMnSiの成長ダイナミクスを検証します。4相反応L → Al13Fe4 + FCC-A1 + ベータ-AlMnSiによって記述される共晶変態を解析し、微細組織選択マップを作成します。このマップは、安定な成長モードと初期系組成およびラメラ間隔を関連付けます。結果は、合金元素の偏析挙動と変態速度論への影響に関する詳細な洞察を提供し、複雑な合金系における共晶微細組織の進化の理解を深めます。 3. 研究背景: 研究トピックの背景: アルミニウム合金は、優れた機械的特性と持続可能性の潜在力により、自動車、航空宇宙、輸送産業で広く利用されています。環境持続可能性に対する世界的な重視の高まりとアルミニウム合金の需要の増加は、リサイクルアルミニウム合金を組み込むことで効果的に対処できます。このアプローチは、生産コストを削減するだけでなく、エネルギー消費も削減します。一般的に使用されるアルミニウム合金の中でも、3000系は軽量性、高い機械的強度、優れた成形性[1]で注目されています。Fe、Mn、Siなどの主要な合金元素は、これらの特性を向上させる上で重要な役割を果たします。Feはダイカスト中の金型焼き付きを防止し[2]、Siは液相流動性を向上させ[3,4]、Mnは金属間化合物を安定化させ[5,6]、それによって機械的特性を向上させます。しかし、これらの元素の適切な組成を選択することは重要であり、重量分率を超えると脆い金属間化合物[7]の形成につながり、機械的性能に悪影響を与える可能性があります。したがって、相形成の有効な制御は、設計および製造中のアルミニウム合金の機械的特性を最適化するために不可欠です[8-11]。 既存研究の現状: 多成分合金の広大な組成空間を探求するために、凝固および平衡条件下での相挙動を予測するために計算手法が用いられています。熱力学モデルは、アルミニウム合金を設計するための貴重なツールです[12,13]。CALPHADアプローチは、アルミニウム合金の材料設計およびプロセス最適化に広く使用されています[1,14]。CALPHAD法の強みは、多成分系における熱力学的挙動を予測するために自己整合性のあるパラメータを使用できることにあります[8,15]。フェーズフィールドモデリングは、凝固[16]、偏析[17-19]、粒成長[20]などの複雑な系をシミュレートする別の計算アプローチであり、熱力学的に基礎付けられた偏微分方程式[21]を使用します。熱処理中の析出物の形態、サイズ、体積分率、および空間分布の変化を正確に予測することは、析出硬化効果を理解するために重要です。Al2Cu析出物のようなメソスケールシミュレーションは、これらのプロセスへの洞察を提供します[22]。フェーズフィールド法、特に拡散界面アプローチを用いたものは、明示的な界面追跡の必要性をなくすことでモデリングを簡素化します[21]。熱力学モデルによるアルミニウム合金の理解と設計は、数値シミュレーションによって強化されます。これらのモデルにより、微細組織の進化に影響を与えるさまざまな要因の分析が可能になります[22-27]。しかし、アルミニウム合金における明確な四元相の証拠は限られています。例えば、α-AlMnSi相は四元系に大きく広がり、三元系Al-Fe-Si系に近づいていますが、Al-Fe-Mn-Si系のアルミニウムリッチコーナーには安定な四元相は存在しません[28]。計算熱力学とマルチフェーズフィールドモデルを組み合わせることで、多成分系における相分布の詳細な分析が可能になります。Warmuzek [29]によれば、棒状のFCC-A1形態は、2つの主要な反応を伴う共晶変態を通じて形成される可能性があります。しかし、多成分アルミニウム合金における四元相に関する実験データは依然として不足しています。さらに、Al13Fe4は、Al-Fe-Mn-Si系において、Al基合金の微細組織と特性に影響を与える重要な金属間化合物相です。この相は、Al-Fe-Si系のAlリッチコーナーに形成される唯一の平衡相であり、共晶反応の一部として凝固中に形成されます。この相は、リサイクルアルミニウム合金で特に一般的であり、鉄はアルミニウムへの溶解度が低いため蓄積する傾向があります。Quan Liら[7]によって報告されているように、Al13Fe4金属間化合物相は、応力集中源として作用し、延性と耐食性を低下させることにより、鉄含有量の多いリサイクルアルミニウム合金の機械的特性に悪影響を与えます[30]。したがって、この相の形成、形態、および他の金属間化合物との相互作用を理解することは、その有害な影響を軽減する合金を設計するために不可欠です[31]。このような研究は、アルミニウム合金の構造性能、リサイクル性、機械的特性、および耐食性の向上に貢献します[32]。 研究の必要性: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。本研究では、FCC-A1のラメラ構造、金属間化合物析出、微細組織の進化、および四元相としてのベータ-AlMnSiの空間分布に焦点を当てています。これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。 主要な研究: 本研究は以下に焦点を当てています。 これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 5. 研究方法 研究デザイン: 本研究では、方向凝固プロセスを強調し、多成分系における共晶平衡相を調査するために、3次元マルチフェーズフィールドシミュレーションを採用しています。本研究で採用されたモデルは、Steinbachら[21,46]によって開発されたマルチコンポーネントマルチフェーズフィールド(MPF)モデルであり、OpenPhaseソフトウェアバージョン4.7を使用して実装されています。シミュレーションでは、60 × 60 × 120グリッドセル、グリッド解像度1 × 10−7 mの3Dボックスを考慮しました。 データ収集方法: 熱力学情報は、Thermo-Calcソフトウェアバージョン2021bに実装されたCALPHAD法を使用して、COST-507データベースから取得されます。システム温度は、一定の温度勾配と冷却速度[47]を考慮した凍結温度法を使用して更新されます。核生成は、核形成の障壁を超える局所的な駆動力に関連するAL Greerのアプローチ[49,50]に基づいてモデル化されました。 分析方法: フェーズフィールド法[40]は、相変態中の材料の微細組織進化をモデル化するために使用される確立された数値シミュレーション技術です。この方法では、「拡散界面モデル」を採用して、相間の相互作用を解決します。マルチフェーズフィールド(MPF)モデルは、相全体の溶質組成の進化を表す拡散方程式を組み込んでいます。熱力学的最小化は、相フィールドから導出された混合組成と個々の相分率に基づいて相濃度を決定するために不可欠です。 研究対象と範囲:

Read More

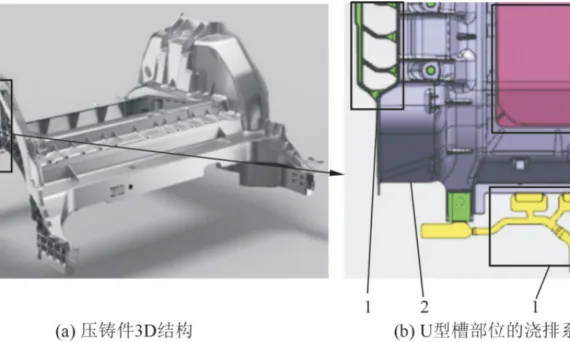

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , FLOW-3D , High pressure die casting , Salt Core , 金型 , 금형 , 자동차 산업 この入門記事は、[SPECIAL CASTING & NONFERROUS ALLOYS]によって発行された論文「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 要旨:Flow-3Dシミュレーションソフトウェアを用いて製品の初期方案の充填プロセスを解析した結果、自動車後部キャスティングのU字型溝領域に巻き込み空気のリスクがあることが判明した。機械的性能試験の結果、U字型溝位置での機械的特性が不適格であることが示された。さらにX線検査を実施し、鋳物のU字型溝領域に気孔欠陥が存在することを確認した。鋳物の当該領域の品質を向上させるために、オーバーフローシステムを最適化した。最適化されたシステムによる製品のX線検査結果から、当該領域の内部構造が緻密であり、明らかな気孔欠陥がないことが明らかになった。機械的実験の結果、最適化案がU字型溝の機械的特性を効果的に改善し、平均伸び率が30%向上したことが示された。 3. 研究背景: 研究テーマの背景: 自動車の軽量化は、自動車保有台数の急速な増加に伴うエネルギーおよび環境問題に対処するための有効な手段であり、自動車会社から広く重視されている[1-3]。自動車後部キャビンは、シャシーシステムの重要な構造部品であり、サスペンションシステムや車内キャビン部品の取り付け位置を提供し、良好な支持の役割を果たしている。その品質は、車両全体の安定性、快適性、耐久性、NVH、衝突耐性などの性能に直接影響を与える。自動車後部キャビンダイカスト部品は、体積が大きく、肉厚が不均一で、構造が複雑であるため、ダイカストプロセス、特に充填の終端で気孔欠陥が発生しやすく、ダイカスト部品の品質に影響を与える[4]。ダイカスト部品の品質向上は、車両全体の安全性を確保するための鍵となる。 既存研究の現状: NIU Zらは、CAE技術を用いてダイカスト部品の欠陥を解析し、金型構造がダイカスト部品の品質を決定する鍵であることを発見した。SCHILLING Aらは、金型構造を修正し、数値シミュレーション技術を組み合わせることでダイカスト欠陥を研究し、金型ベントシステムの設計を最適化することが鋳造欠陥を低減するのに役立つことを発見した。舒虎平は、オーバーフロー溝構造を最適化することで、溶融金属中の空気を効果的に排出し、気孔欠陥の発生を防止できることを発見した。 研究の必要性: 本研究は、特定ブランドの自動車後部キャビンダイカスト部品のダイカストプロセスに焦点を当てている。そのダイカストプロセスと欠陥の原因を分析し、ダイカスト生産における欠陥の発生を低減するためにプロセスを最適化し、大型一体型ダイカスト部品のプロセス最適化と欠陥制御方法を検討し、その応用のための参考を提供することを目的とする。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、特定ブランドの自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を分析し、オーバーフローシステムを最適化することにより、その機械的特性を向上させることである。 主な研究課題: 5. 研究方法 研究デザイン: 研究デザインには、Flow-3Dソフトウェアを用いた数値シミュレーション、機械的性能試験とX線検査による実験的検証、およびオーバーフローシステムの最適化のためのCAE解析が含まれる。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、JDA1Bアルミニウム合金製の特定ブランドの自動車後部キャビン用一体型ダイカスト部品である。研究範囲は、この特定のダイカスト部品のU字型溝領域の品質を分析し、改善することに焦点を当てている。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を調査した。Flow-3Dシミュレーション、機械試験、X線検査を通じて、気孔欠陥が機械的特性の不足の原因であることを特定した。U字型溝のベントを分離し、溶融金属の流れの干渉を低減することにより、オーバーフローシステムを最適化することで、鋳造品質が大幅に向上した。最適化された設計では、U字型溝領域の伸び率が30%向上したことが実証された。 研究の学術的意義: 本研究は、数値シミュレーションと実験的検証を応用して、複雑で大規模な一体型部品のダイカスト欠陥を分析し、改善するための詳細なケーススタディを提供する。高品質のダイカスト部品を実現するためには、最適化されたオーバーフローシステム設計が重要であることを強調し、ダイカストプロセス最適化の知識体系に貢献する。 実用的な意義: 本研究の知見は、自動車後部キャビンのような大型で複雑な部品のゲートおよびベントシステムを最適化する上で、ダイカストメーカーに実用的な指針を提供する。本研究で提示された最適化されたオーバーフローシステム設計は、同様のダイカストアプリケーションに直接適用して、気孔欠陥を低減し、機械的性能を向上させ、製品品質の向上とスクラップ率の低減につながる。 研究の限界と今後の研究分野: 本研究は、特定の自動車後部キャビンダイカスト部品と特定の欠陥位置に焦点を当てた。今後の研究では、これらの知見の一般化可能性を、異なる形状や合金を持つ他のダイカスト部品に拡張できる。欠陥形成と機械的特性に対する射出速度プロファイルや冷却戦略などの他のプロセスパラメータの影響に関するさらなる調査も有益であろう。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025

Read More

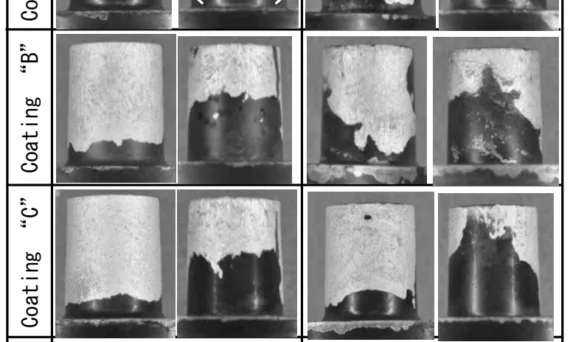

この記事では、[電気製鋼 (The Iron and Steel Institute of Japan)]が発行した論文「Evaluation of Soldering on Surface-Treated Specimens with both Actual Die Casting and Dipping Test into Molten Al Alloy」を紹介します。본 기사에서는 [電気製鋼 (The Iron and Steel Institute of Japan)]에서 발행한 논문 [ダイカストと溶湯浸漬による焼付きの評価]을 소개합니다. 1. 概要: 2. 概要またははじめに 本論文では、ダイカストと溶湯浸漬試験における表面被膜の焼付き挙動を調査しています。カーボナイト処理またはPVD処理を施したコアピンと丸棒試験片を評価しました。ダイカスト実験では、735℃の溶融Al合金を54 m/sの速度でコアピンに射出しました。離型剤には、水溶性エマルション型と油性型を使用しました。コアピン表面から1mm下の最高温度は475℃に達し、水溶性エマルション型離型剤は油性型よりも低い温度を示しました。18ショットのダイカスト後のコアピンの焼付きは、表面被膜や離型剤の種類に関わらずほぼ同じでした。焼付き部ではFe/Al化合物層は観察されませんでした。溶湯浸漬試験では、丸棒試験片を750℃の溶融Al合金に30秒間浸漬しました。塩浴窒化は、PVDよりも優れた耐焼付き性を示しました。結論として、ダイカストと溶湯浸漬試験における焼付き挙動は必ずしも一致しません。 論文の序論では、ダイカストにおける焼付き、すなわち金型へのアルミニウム合金(Al合金)の凝着が重要な課題であることが強調されています。ダイカスト製品の焼付きは、表面粗さや寸法精度の低下を引き起こし、重度の場合には製品の金型からの取り出しを不可能にします。したがって、焼付きの防止は、ダイカストの品質維持と安定操業に不可欠です。効果的な対策としては、(1)金型表面温度を下げること、(2)金型材とAl合金の直接接触を防ぐことの2点が挙げられます。(1)の方法には、水質管理による流量確保、高圧水噴射、および積層造形による複雑な冷却回路設計を含む内部冷却(内冷)の最適化が含まれます。(2)の方法には、離型剤被膜の適用や、酸化物または窒化物からなる硬質膜を形成するための表面処理が含まれます。溶融Al合金への浸漬試験(溶湯浸漬)は、付着したAl合金の量を視覚的に評価することにより、耐焼付き性を評価するために一般的に使用されています。この費用対効果の高い方法は、ダイカスト用途向けの表面処理を選定および開発する上で重要です。本論文では、ダイカスト試験と溶湯浸漬試験の両条件下で、さまざまな表面処理の耐焼付き性の順位を比較することを目的としています。さらに、ダイカストプロセスに固有の溶湯の流れ(湯流れ)と圧力の焼付き挙動への影響を解明することも目的としています。また、離型剤の種類が金型温度に及ぼす影響、およびその結果としての焼付き挙動への影響も調査します。 3. 研究背景: 研究トピックの背景: ダイカストにおける焼付きは、アルミニウム合金(Al合金)が金型に凝着する現象として定義されています。この凝着は、鋳造製品に表面の粗さや寸法精度の不良などの欠陥を引き起こします。重度の場合、広範囲な焼付きは鋳造品の金型からの取り出しを困難にする可能性があります。したがって、焼付きの防止は、ダイカスト製品の品質を維持し、安定したダイカスト操業を保証するために最も重要です。 既存研究の現状: 焼付きを軽減するための既存の戦略は、主に2つのアプローチに分類されます。(1)金型表面温度を下げること、(2)金型材と溶融Al合金の直接接触を防ぐことです。(1)のアプローチには、水質管理による適切な冷却材流量の確保、高圧水噴射の利用、および積層造形によって製造された複雑な冷却回路の利用などの技術を含む内部冷却(内冷)の最適化が含まれます。(2)のアプローチは、離型剤被膜の適用、および金型表面に酸化物または窒化物で構成される硬質膜を作成する表面処理に焦点を当てています。溶融Al合金への浸漬試験(溶湯浸漬)は、表面処理の耐焼付き性を評価するために広く用いられています。耐焼付き性の程度は、試験片に付着したAl合金の量を視覚的に検査することで容易に評価できます。溶湯浸漬試験は、ダイカスト用途向けの表面処理を選定するための効率的かつ費用対効果の高いスクリーニング方法として役立ちます。 研究の必要性: 溶湯浸漬試験は表面処理のスクリーニングに役立ちますが、溶湯浸漬試験で観察される焼付き挙動と実際のダイカストプロセスとの相関関係は完全には解明されていません。本研究は、ダイカスト試験条件と溶湯浸漬試験条件の両方で、さまざまな表面処理の耐焼付き性の順位を比較することにより、このギャップを埋めることを目的としています。さらに、本研究では、ダイカストプロセスに固有の溶融金属の流れ(湯流れ)と圧力の焼付き挙動への影響を調査します。また、さまざまな種類の離型剤が金型温度に及ぼす影響、およびその結果としての焼付きへの影響も調査します。 4. 研究目的と研究課題:

Read More

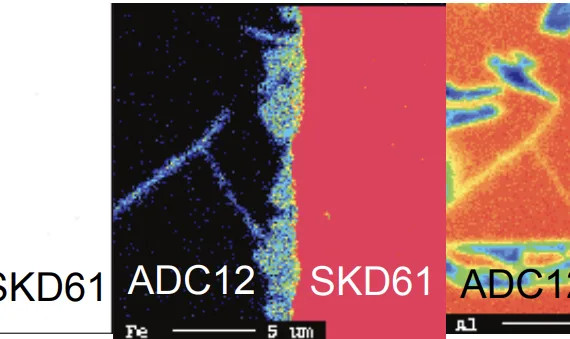

本記事では、[電気製鋼]が発行した論文「Prediction and Evaluation of Ejecting Stress Distribution at Die Surface of Die-Casting through Numerical Analyses」を紹介します。 1. 概要: 2. 概要またははじめに ダイカスト鋳造法は、アルミニウム合金などの溶融金属(以下、溶湯という)を金型のキャビティ内に短時間で圧入し急速凝固させることで、寸法精度の高い複雑形状品を高効率で製造する方法である。しかし、ダイカスト金型のキャビティ面は、600~700℃の溶湯との接触によって450~550℃に加熱されることがある。このような高温となる部位では、鋳造品取り出し時にアルミニウム合金が金型に溶着して残存する「焼付き」が発生しやすい。焼付き部では、鋳造品と金型の界面に Fe/Al 反応層が形成されている。 焼付きは製品の表面品質や寸法精度を害するため、金型に付着したアルミニウム合金は除去しなければならない。そのために鋳造の一時停止を余儀なくされ、生産性が大きく低下する。また、焼付きが顕著で除去し切れない場合は金型の交換が必要となり、型費の増加を招く。以上の理由から、焼付き回避がダイカストの重要課題となっている。鋳造方案の策定においては、焼付きやすい部位の把握と、焼付き回避策を講じておくことが求められる。 焼付きへの影響因子は、表面処理の種類、内冷回路の位置と水量、溶湯温度、射出条件など多岐にわたる。これらの要因を鋳造の試行錯誤で適正化する試みは非効率的であるうえ、最適解を得ることも容易ではない。そこで、焼付き回避策の検討には、諸条件を系統的かつ容易に変化させられる湯流れ解析を積極的に利用することが多い。 湯流れ解析による焼付き回避策の検討においては、工程設計の確度を高めるため、冶金現象(拡散による Fe/Al 反応層形成)に準じた指標が必要と考えられる。そこで、本論文では、鋳造品を金型から取り出す際の「離型抵抗」に着目し、反応層形成との相関づけを試みた。本論文では、実験で求めた離型抵抗の予測式を湯流れ解析に組み込み、焼付き評価指標としての有効性を検証する。 3. 研究背景: 研究トピックの背景: ダイカストにおける焼付きは、製品の品質と寸法精度を損ない、金型からアルミニウムを除去するために生産を停止する必要があり、場合によっては高価な金型交換が必要になるため、重大な問題です。したがって、焼付きを回避することは、ダイカスト作業における重要な目標です。焼付きが発生しやすい領域を特定し、効果的な対策を実施することは、堅牢なプロセス設計に不可欠です。 既存研究の状況: 従来の焼付き軽減アプローチは、多くの場合、非効率的な試行錯誤による鋳造パラメータの調整に頼っていました。湯流れ解析は焼付き対策を検討するためにますます利用されていますが、これらの手法は、焼付きの冶金学的メカニズムに基づいた定量的に堅牢な指標を欠いていることがよくあります。鋳造試験による最適化は非効率的であり、最適な解決策が得られない可能性があります。湯流れ解析は、焼付き対策を検討するために、条件を系統的かつ容易に変更するために積極的に使用されています。 研究の必要性: 焼付き対策のための湯流れ解析を用いたプロセス設計の精度を向上させるためには、冶金現象、特に Fe/Al 反応層の形成に合致する指標が必要です。ダイカスト界面での基礎となる冶金学的反応に基づいて、焼付きの程度を反映する信頼性の高い指標が必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、焼付きの根本原因である Fe/Al 反応層の形成に基づいて、ダイカストにおける金型表面の離型抵抗分布を予測および評価する方法を開発することです。実験的に導き出された離型抵抗の式を湯流れ解析ソフトウェアに組み込むことで、離型抵抗を焼付きポテンシャルを評価するための効果的な指標として検証することを目的としています。 主な研究課題: 主な研究課題は、離型抵抗をダイカストにおける焼付きリスクを評価するための定量的な指標として確立することです。これには以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、MAGMASOFT ソフトウェアを用いた数値解析アプローチを採用し、ダイカスト中の溶湯の流れと温度分布をシミュレーションしました。Fe/Al 化合物層の形成に基づいた導出された離型抵抗式をソフトウェアに統合し、金型表面の離型抵抗分布を予測しました。 データ収集方法: 離型抵抗を定量化するために、東芝機械株式会社製 DC-135JT 135トン

Read More

user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , Permanent mold casting , 금형 この記事では、UNIVERSITÀ DEGLI STUDI DI PADOVA and AALEN HOCHSCHULE FÜR TECHNIK UND WIRTSCHAFTが発行した論文「INVESTIGATION ON THE EFFECTS OF INNOVATIVE MELT TREATMENTS ON MICROSTRUCTURE AND MECHANICAL BEHAVIOUR OF DIECAST AL ALLOYS」を紹介します。 1. 概要: 2. 概要または序論 革新的で高性能な材料の研究は、多くの分野の開発において重要な役割を果たしています。材料特性を向上させるための一般的な戦略の1つは、相補的な材料を組み合わせて優れた性能を達成することであり、これは複合材料研究の根底にある原則です。金属基複合材料(MMC)は、その性能と加工の多様性から特に興味深いものです。本研究では、溶融アルミニウムに対する革新的な溶湯処理を調査し、溶融アルミニウム中に酸化アルミニウム(Al2O3)粒子をその場生成し、溶融物中に分散させて凝固金属に組み込むことを目的としています。Al2O3を強化材として使用することの二重の利点、すなわち、アルミニウム合金の硬度、強度、弾性率を向上させる機械的強化と、より微細な微細組織を得ることによって合金性能を向上させる結晶粒微細化剤としての利点について検討します。本研究では、純アルミニウムおよびAl-Cu合金に対する処理の効果を調べ、パーマネント金型鋳造と高圧ダイカスト(HPDC)の両方で試験を実施しました。HPDCプロセスは、Al、Mg、Zn基合金部品の製造に不可欠であり、特に自動車やその他の大量生産産業で用いられています。真空や半凝固金属鋳造などのHPDCにおける最近の進歩は、鋳造品質を向上させています。Al-Cu合金は、その強度と延性で知られており、析出硬化によって強化され、展伸材と鋳造材の両方で広く使用されています。しかし、熱間割れ感受性や腐食の問題も抱えています。溶湯処理は、溶融アルミニウムにアルゴンと酸素を注入し、Al2O3粒子を生成および分散させ、合金特性と微細組織を向上させることを目的としています。 3. 研究背景: 研究テーマの背景: 革新的な材料の開発は工学において重要であり、金属基複合材料(MMC)は、その強化された特性と多様な加工性により、ますます重要性を増しています。アルミニウム合金、特にAl-Cu合金は、展伸材と鋳造材の両方で不可欠であり、高い強度と靭性を提供します。高圧ダイカスト(HPDC)は、Al、Mg、Zn基合金部品の製造に不可欠なプロセスであり、特に自動車産業やその他の大量生産産業で広く用いられています。ダイカストアルミニウム合金の機械的特性を向上させ、欠陥を低減することは、現在も研究が進められている分野です。 既存研究の現状: 材料科学における既存の研究は、複合材料における材料の組み合わせなどの手法を通じて材料特性を向上させることに焦点を当てています。金属基複合材料、特にAl2O3のようなセラミック相で強化されたものは、強度、硬度、高温性能の向上について十分に文書化されています。先行研究では、インサイチュ法およびエクスサイチュ法で製造されたAl2O3強化MMCが検討されています。また、Al2O3粒子はAl-Cu合金において結晶粒微細化剤として作用し、熱間割れを低減する可能性があることも研究で示されています。真空アシストHPDCや半凝固HPDCなどのHPDCの革新は、欠陥を低減し、部品品質を向上させることを目的としています。しかし、金属マトリックス中にナノスケールの強化材を生成および分散させるための費用対効果が高く、工業的に拡張可能な方法の開発には課題が残っています。 研究の必要性: HPDCとAl-Cu合金の進歩にもかかわらず、熱間割れ感受性、多孔性、耐食性などの限界が依然として存在します。機械的特性が向上した金属マトリックスナノコンポジット(MMNC)を製造し、低い破壊靭性や被削性などの限界を克服することが重要な研究分野となっています。既存のMMC製造法の多くは、費用がかかり、従来の製造環境での使用が複雑です。ダイカストアルミニウム合金の特性を向上させるための、費用対効果の高い効果的な方法、特に強度を向上させ、微細組織を微細化し、HPDCのようなプロセスにおける熱間割れ感受性を低減する可能性のあるAl2O3のような強化粒子のその場生成と分散が求められています。本研究は、より要求の厳しい構造用途に適したダイカストアルミニウム合金の性能を向上させるための、革新的で費用対効果の高い溶湯処理の必要性に取り組むものです。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、溶融アルミニウム中にAl2O3粒子をその場生成する革新的な溶湯処理の実現可能性を調査し、この処理がダイカストアルミニウム合金の微細組織と機械的挙動に及ぼす影響を評価することです。これには、生成されたAl2O3粒子が凝固金属中に保持されるかどうか、およびそれらが機械的特性にどのように影響するかを評価することが含まれます。 主な研究内容: 5. 研究方法 研究デザイン: 本研究では、革新的な溶湯処理がアルミニウム合金に及ぼす影響を評価するために実験計画法を採用しました。溶湯処理は、攪拌しながら溶融アルミニウムにアルゴンと酸素ガス混合物を注入することからなります。実験は、誘導炉と脱ガスユニットを用いた小規模および大規模のセットアップで実施されました。処理時間、ガス流量、インペラーサイズ、および鋳造方法(パーマネント金型およびHPDC)を系統的に変化させ、それらの影響を評価しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、4種類のアルミニウム合金でした。 研究の範囲は以下を含みます。

Read More