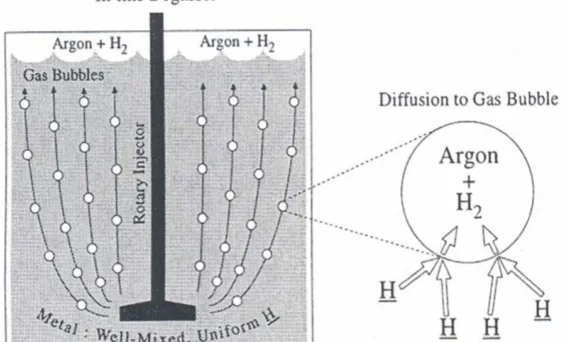

user 03/17/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Efficiency , Magnesium alloys , Review , STEP , 自動車産業 , 자동차 , 자동차 산업 本紹介内容は、Government of Canadaが発行した「Final Report on Refining Technologies of Aluminum(アルミニウム精錬技術に関する最終報告書)」の研究内容です。 1. 概要: 2. 要約 / 序論 アルミニウム精錬は、自動車産業などの厳しい品質要求を満たすために重要です。この報告書は、フラックス処理、浮遊選鉱、ろ過という3つの主要な精錬プロセスについて詳しく説明しています。これらのプロセスは、前処理るつぼ/鋳造炉、脱ガス装置、ろ過装置で順次実行されます。アルカリ金属、非金属介在物、溶存水素などの不純物は、アルミニウムの特性を著しく低下させます。この報告書は、これらの不純物を低減する技術に焦点を当てています。 3. 研究背景: 研究テーマの背景: 特に自動車産業におけるアルミニウムの使用増加に伴い、より高い純度レベルが求められています。アルカリ金属(ナトリウム、カルシウム、リチウム)、非金属介在物、溶存水素などの不純物は、アルミニウム合金の機械的特性を損ないます。 既存研究の状況: 歴史的に、精錬には塩基性フラックス(塩化アルミニウム)と機械的パドリングが含まれていました。AlcanのTAC(Treatment of Aluminum in Crucible)プロセスは、特殊なローターとフッ化アルミニウム塩を使用してこれを改善しました。ランスを介して導入される塩素を使用したガスフラックス処理も開発されました。回転ガスインジェクション(RGI)は、効率をさらに向上させました。 研究の必要性: 既存の方法には限界がありました。パドリングは非効率的であり、ランスフラックス処理は攪拌不良と高い塩素排出の問題があり、初期の固体フラックス法は商業的な清浄度基準を満たすことができませんでした。また、厳格な環境規制により、塩素の使用を削減する必要がありました。 4. 研究目的と研究課題: 研究目的: 溶融アルミニウム精錬のための既存および新規技術を要約および評価し、さまざまな不純物の除去効果と環境への影響を中心に説明すること。 主要研究内容: 下記主要研究内容について説明します。 5. 研究方法 研究デザイン: 既存の精錬技術に関する文献レビューと分析。 データ収集方法: 公開された論文、特許、技術報告書のレビュー。 分析方法: さまざまな精錬方法に関する情報の定性的比較と総合。 研究対象と範囲: 範囲は、アルミニウム鋳造工場で使用される前処理、脱ガス、ろ過プロセスを含み、不純物除去とプロセス効率に焦点を当てています。 6. 主要研究結果: 主要研究結果: 提示されたデータの分析: 図表リスト: 7. 結論: 主要な調査結果の要約: 研究の学術的意義: さまざまな情報源からの情報を統合し、アルミニウム精錬技術に関する包括的な概要を提供します。 実用的な意義:

Read More

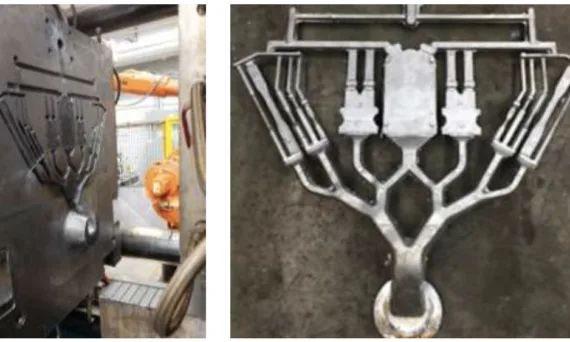

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , Review , Segment , 알루미늄 다이캐스팅 , 자동차 산업 本紹介内容は27. – 29. SEP 2022 | BAD NAUHEIM, GERMANY, Car Body Parts – from development to productionで発行された「自動車車体工業化のためのメガキャスティングにおける活動分野(Fields of Action in Mega-Casting for the Industrialization of Automotive Car Bodies)」の研究内容です。 1. 概要: 2. 要約 / 序論 自動車産業は、技術、変化する顧客行動、および強化された規制などの要因によって推進される変革プロセスを経験しています。高圧ダイカストプロセスであるメガキャスティングが登場し、自動車の車体生産を変える可能性を秘めています。この論文は、メガキャスティングの機会とリスクを提供することを目的としています。 3. 研究背景: 研究テーマの背景: 従来の自動車のホワイトボディ(BIW)生産には、高い投資とツーリングコスト、および限られた製品の柔軟性を伴うプレス工場と車体工場が含まれます。 既存の研究状況: メガキャスティングに関する文献は確認されていません。自動車産業におけるアルミニウム高圧ダイカスト(HPDC)の現在の用途には、主に中型から高級、スポーツ、高級車、およびSUVのショックタワーや縦方向ビームなどの構造部品が含まれます。最大4ktのダイロック力と30〜180秒のサイクル時間を含む、コールドチャンバーダイカストのサイクルが説明されています。[12] 研究の必要性: メガキャスティングは自動車産業で注目を集めています。自動車産業の製品-生産システム全体に対するメガキャスティングの影響を理解する必要があります。 4. 研究目的と研究課題: 研究目的: 自動車車体工業化の文脈におけるメガキャスティングに関連する活動分野を分析すること。 主要な研究課題: 5. 研究方法論 研究デザイン: 複数の方法を組み合わせたアプローチが採用され、以下が含まれます。 データ収集方法: 分析方法: 研究対象と範囲:

Read More

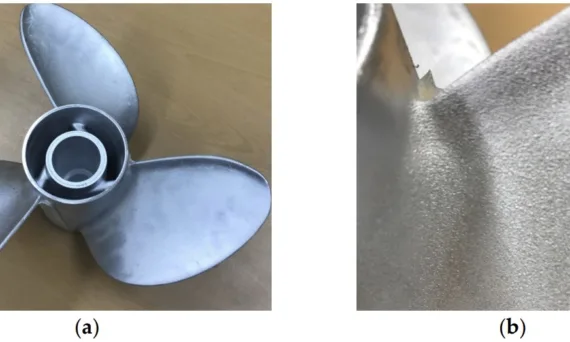

user 03/15/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , 金型 , 금형 この論文概要は、Materials (MDPI) に掲載された論文「Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization」に基づいています。 1. 概要: 2. 研究背景: 高性能レジャーボートプロペラの需要は着実に増加しています。ステンレス鋼プロペラは優れた特性を持つ一方で、製造コストが高く、加工が困難です。鋳造アルミニウム合金は製造が容易ですが、材料特性により低出力用途に限られます。高強度アルミニウム合金は、機械的特性とコスト効率のバランスを取り、有望な代替材料となります。 先行研究パートIにおいて、著者らはプロペラ製造に適したAl-6Zn-2Mg-1.5Cu合金を開発し、低圧ダイカスト(LPDC)におけるハブとブレードの接合部でのホットテアリングが重要な課題であることを明らかにしました。従来の重力鋳造法では、高強度アルミニウム合金の鋳造欠陥を制御することが難しく、高品質な製品の製造を妨げています。したがって、LPDCプロセスを最適化し、ホットテアリングを克服し、これらのプロペラの安定した量産体制を確立することが重要です。量産ラインでの試行錯誤によるプロセス調整には限界があるため、効率的なプロセス最適化にはシミュレーション技術が不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , AZ91D , CAD , Die casting , Efficiency , finite element simulation , High pressure die casting , Review , 금형 , 자동차 산업 この紹介記事は、[IOS Press]によって発行された論文「”Establishing Guidelines to Improve the High-Pressure Die Casting Process of Complex Aesthetics Parts”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 本論文は、仕上げ加工を最小限に抑えるためのザマック合金製美的部品のハイプレッシャーダイカスト(HPDC)プロセスの最適化という課題に取り組んでいます。ザマック合金は融点が低いため複雑な形状の部品に適していますが、美的用途で欠陥のない表面仕上げを実現するには、射出パラメータと金型構成を注意深く制御する必要があります。本研究では、複雑な美的ザマック部品の鋳造における改善された結果のためのガイドラインを確立するために、SolidCast™ソフトウェアを使用した数値シミュレーションと経験的試験を通じて、HPDCプロセスとパラメータを調査します。論文の構成は、文献レビュー、方法論、実験設定、結果と考察、および将来の研究のための提案を含む結論で構成されています。 3. 研究背景: 研究トピックの背景: 軽量材料で作られた複雑な部品の使用はますます一般的になっています。ハイプレッシャーダイカスト(HPDC)は、これらの部品を迅速かつ費用対効果の高い方法で製造するために頻繁に採用されています。軽量合金であるザマックは、機械部品に広く使用されており、複雑な仕上げ加工が必要な美的部品にも応用できます。主な目的は、美的部品にHPDCを利用し、それによって仕上げ加工を削減または排除し、最終コストを削減することです。 既存研究の現状: 既存の研究では、ダイカストが幾何学的に複雑な金属部品、特に自動車産業における主要な製造技術として認識されています[1]。HPDCプロセスには、溶融材料の温度、射出圧力、射出時間、オーバープレッシャー、凝固時間など、いくつかのパラメータが関係しています[11-13]。スプルー、ゲート、位置決め、潤滑、厚さ、冷却システムなどの金型設計要素も重要です[14]。先行研究では、ゲート設計[15]、熱流[16, 17]、離型プロセス[18]、射出条件の最適化[19]などが検討されています。有限要素法(FEM)[20]に基づくソフトウェアは、ダイカストプロセスのシミュレーションの精度を向上させています[22-24]。しかし、鋳造プロセスは依然として欠陥が発生しやすく、最適な結果を得るためには、パラメータ、熱伝達、材料の流れを相関させるさらなる研究が必要です[25-28]。 研究の必要性: シミュレーションとプロセス最適化の進歩にもかかわらず、HPDC美的部品で高い表面品質を達成することは依然として困難であり、多くの場合、広範な仕上げ加工が必要です。表面欠陥を最小限に抑え、費用のかかる仕上げ加工を削減または排除するために、美的部品専用にHPDCパラメータと金型条件を最適化する必要があります。本研究は、単一の射出鋳造操作で欠陥のない美的ザマック部品を実現するための実用的なガイドラインを確立することを目的としています。 4. 研究目的と研究課題: 研究目的: 研究目的は、ザマック合金製の複雑な美的部品のハイプレッシャーダイカスト(HPDC)プロセスを改善するためのガイドラインを確立することです。目標は、射出パラメータと金型構成を最適化して、その後の仕上げ加工を最小限に抑えながら、単一の鋳造操作で良好な美的外観を備えた欠陥のない部品を取得することです。 主な研究課題: 主な研究課題は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、「図1」に示すように、「経験的アプローチ(Empirical Approach)」と「高度なアプローチ(Advanced Approach)」を統合したハイブリッド方法論を採用しました。「経験的アプローチ」では、圧力、射出時間、冷却時間などの射出パラメータを調整することにより、体系的な実験を実施しました。「高度なアプローチ」では、SolidCast™ソフトウェアを使用した数値シミュレーションを利用して、材料の流れを分析し、金型設計を最適化しました。 データ収集方法: 経験的データは、PR METAL, Ltd.製のZM3装置を使用した一連のダイカスト試験を通じて収集されました。最初の射出試験のために確立されたパラメータを「表1」に示します。3!の要因計画法を使用し、パラメータセットごとに3回の試験を実施し、合計81回の試験を実施しました。数値シミュレーションデータは、SolidCast™ソフトウェアを使用して生成され、さまざまな金型およびランナー構成下での材料の流れと凝固をモデル化しました。 分析方法: 鋳造部品の品質は、主に表面欠陥と金型充填の完全性の目視観察によって評価されました。シミュレーション結果を分析して、材料の流れのパターンを理解し、潜在的な欠陥領域を特定し、金型設計の変更の影響を評価しました。「石川ダイアグラム(Ishikawa diagram)」(「図3」)を使用して、表面品質の問題に寄与する可能性のある要因を体系的に分析しました。 研究対象と範囲: 研究は、ザマック5合金のハイプレッシャーダイカストに焦点を当てました。材料組成は、3.8%Al、0.95%Cu、0.6%Mg、0.04%Fe、残部Znでした。ケーススタディ部品は、通常女性用財布に使用される美的部品でした。「図2」に示されているように、美的部品をケーススタディとして選択しました。実験は、単一キャビティ金型を使用して実施されました。この研究では、圧力、射出時間、冷却時間の影響を調査し、最初は金型形状、ゲート位置、ベントチャネルを一定に保ち、その後、シミュレーション結果に基づいて金型設計を変更しました。 6. 主な研究結果: 主な研究結果: 本研究により、美的ザマック部品のHPDCプロセスを改善するためのガイドラインが確立されました。「表2」は、最初の試験ラウンドからの特徴的な結果をまとめたもので、「充填不足(Lack

Read More

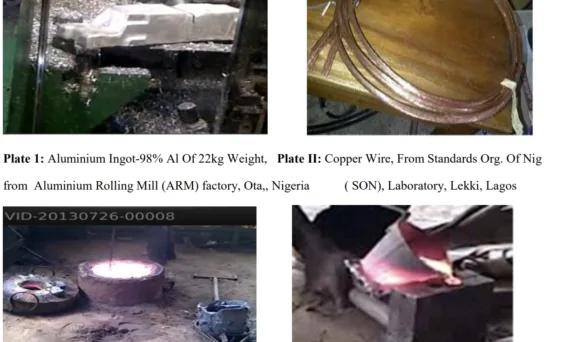

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , 金型 , 자동차 本紹介記事は、[International Journal of Materials, Methods and Technologies]によって発行された論文[“Al-Cu合金の化学的および機械的特性に対する熱力学的処理の影響”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 本研究論文は、金属組織学的検査によって特性評価されたAl-9.37Cu合金の開発について調査しています。ダイカスト法を用いて鋳造された合金は、溶体化処理、水焼入れ、空冷焼入れ、および過時効処理などの一連の処理を受けました。研究の結果、Al-9.37Cuの強度は、合金を圧延し、時効処理を行った場合に大幅に向上することが示されました。これは、アルミニウムの結晶粒界に沿って、またはその近傍で大きな析出物が成長し、金属が降伏する際の転位の移動を妨げるためです。しかし、合金を200℃(500℃)を超えて加熱すると、平衡正方晶相が形成され、完全にインコヒーレントとなり、繊維状組織による強化効果が低いため、引張強度の値が低下することが観察されました。 序論では、アルミニウム合金において強度を高めるための合金元素としての銅の役割を強調し、耐食性とのトレードオフを認識しています。アルミニウムのような軽量金属において、均質な材料特性を得るためには、合金元素の均一な分布が重要であることを強調しています。また、アルミニウム製造の簡単な歴史的背景を提供し、Al-Cu平衡状態図(Fig.1)を参照しながら、異なる温度におけるアルミニウム中の銅の溶解度について論じています。序論の結論として、本研究の目的は、熱力学的時効がAl-Cu合金に及ぼす影響、特に過熱時の内部応力とひずみの影響を調査することであると述べています。 3. 研究背景: 研究課題の背景: 本研究は、アルミニウムの軽量性および耐食性を維持しながら、その機械的強度を高めるという課題に取り組んでいます。アルミニウムは、その固有の低密度と耐食性から、特に輸送産業において様々な用途に理想的な材料です。銅との合金化は強度を向上させる一般的な方法ですが、得られたAl-Cu合金の特性に対する熱力学的処理の影響を最適化するためには、詳細な調査が必要です。本研究では、ダイカストされたAl-9.37Cu合金の特性に対する、ダイカスト、溶体化処理、焼入れ、時効、および温間加工を含む様々な熱力学的処理の影響を理解することに焦点を当てています。 既存研究の現状: 序論で引用されている既存の研究は、アルミニウム中の銅の溶解度が温度に依存し、異なる相と微細組織の形成に影響を与えることを示しています。Al-Cu平衡状態図(Fig.1)は、固溶限とθ(Al2Cu)のような金属間化合物の形成を示すために参照されています。(Kacer et al 2003)および(Ashby and Jones, 2006)として参照されている先行研究は、アルミニウム合金とその冶金学的開発の基礎的な側面を探求しています。しかし、本論文では、ダイカスト、溶体化処理、焼入れ、時効、温間加工を含む熱力学的処理が、Al-9.37Cu合金の特性に及ぼす具体的な影響をより深く掘り下げています。 研究の必要性: 本研究は、ダイカストで使用されるAl-Cu合金の加工パラメータを最適化するために必要です。熱力学的処理が微細組織と機械的特性に及ぼす影響を理解することは、高性能部品を製造するために不可欠です。本研究は、純アルミニウムの強度の限界と、不適切な加工による特性劣化の可能性に対処し、制御された熱処理と変形を通じてAl-Cu合金の強度と延性のバランスを実現するための洞察を提供することを目的としています。本研究は、優れた耐食性と高い強度対重量比を備え、大きな変形に耐えることができる代替の非鉄合金製品の開発に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、Al-Cu合金、特にAl-9.37Cuの化学的および機械的特性に対する熱力学的処理の影響を調査することです。これには、ダイカスト、溶体化処理、焼入れ(水および空気)、時効(自然および人工)、および温間加工が合金の微細組織、引張強度、硬度、および延性に及ぼす影響を特性評価することが含まれます。本研究は、合金の機械的性能を向上させるためにこれらの処理を最適化することを目指しています。 主要な研究課題: 本論文で取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本研究では、熱力学的処理がAl-9.37Cu合金に及ぼす影響を調査するために実験計画法を採用しています。研究では、ダイカストを用いて合金を鋳造し、続いて鋳造サンプルに様々な熱処理および温間加工プロセスを施します。引張試験および硬度測定を含む機械的試験と、金属組織学的検査を実施して、得られた特性と微細組織の変化を評価します。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究対象は、98%アルミニウムインゴットと銅線から作製されたAl-9.37Cu合金です。研究の範囲は以下に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究は、ダイカストされたAl-9.37Cu合金の機械的特性が、熱力学的処理によって大きく影響を受けると結論付けています。圧延と時効は強度を高めますが、高温での過時効は強度を低下させます。溶体化処理、それに続く水焼入れ、および室温で6時間の時効処理は、合金の強度と硬度を最適化し、高い強度対重量比を必要とする用途に適したものにします。微細組織分析は、析出物の形成と分布が機械的特性を決定する重要な要因であることを裏付けています。 研究の学術的意義:

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介内容は、[韓国生産技術研究院、全北大学]が発行した[“高圧ダイカスト用アルミニウム合金の熱伝導性と鋳造性に及ぼす添加元素の影響”]の研究内容です。 1. 概要: 2. 概要 / 序論 概要: 高圧ダイカストは精密鋳造法の一つである。生産性が高く、複雑な形状と正確な寸法を持つ部品の製造に適している。近年、デバイスで発生する熱を制御し、製品の効率と寿命に直接影響を与える効率的な放熱部品の需要が増加している。高熱伝導率のダイカストアルミニウム合金は、この用途に特に必要とされている。本研究では、ダイカストアルミニウム合金に添加された元素がその熱伝導率に及ぼす影響を評価した。その結果、Mnはアルミニウム合金の熱伝導率を著しく低下させることがわかった。Cu含有量が増加すると、鋳造アルミニウム合金の引張強さが増加し、1 wt%のCuが鋳造アルミニウムの最小機械的特性を確保することが示された。Si含有量が増加すると、合金の流動長が比例して増加した。2 wt%のSiを含むアルミニウム合金の流動長は、ALDC12合金の約85%であった。表面クラックのないAl-1 wt%Cu-0.6 wt%Fe-2 wt%Siダイカスト合金の最適組成を用いて放熱部品を製造することに成功した。これは、Si組成が2 wt%未満の合金の凝固収縮に起因する粒界割れであることが判明した。 序論 高圧ダイカスト工法は、正確に機械加工された金型に溶融金属を注入し、必要な鋳造形状と完全に一致する鋳物を得る精密鋳造法である。ダイカスト工程を適用すると、精密で複雑な形状の部品を短時間で大量生産できるため、生産性が非常に高い [1,2]。近年、自動車や電気電子産業など、様々な分野で部品の高効率化や集積化などに起因する発熱問題が大きく浮上している。したがって、部品の温度上昇による製品の効率低下や寿命短縮を防ぐために、放熱特性に優れた部品開発が大きく求められている。一般的に放熱特性が要求される部品の場合、熱伝導率の高いAI展伸材合金や99 wt%以上のAIを利用した鋳造工法が適用されているが、低い流動性、劣悪な鋳造性及び金型焼付き抵抗性のためダイカスト工程には適用されていない。 3. 研究背景: 研究テーマの背景: 近年、自動車や電気電子産業において、部品の高効率化と集積化に伴い、発熱問題が顕著になっている。部品の温度上昇は、製品の効率低下や寿命短縮を招くため、優れた放熱特性を持つ部品の開発が不可欠となっている。一般的に放熱部品には、熱伝導率の高いアルミニウム展伸材合金や純アルミニウムを用いた鋳造法が用いられるが、ダイカスト工法への適用は、材料の流動性や鋳造性、金型焼付き抵抗性の問題から困難であった。 既存研究の現状: ダイカスト用Al合金は、合金の鋳造性や製品の物理的・化学的特性を向上させるために添加される微量の金属元素によって、熱伝導率が低下する傾向がある。例えば、溶湯の流動性や鋳造性を向上させるためのSi添加 [4]、強度や被削性を向上させるためのCuやMn添加 [5-7]、金型の焼付き抵抗性を向上させるためのFe添加 [8] など、Alに添加される微量金属元素の量が増加するほど、製品の熱物性は劣化する。 研究の必要性: ダイカスト工法を適用可能であり、かつ優れた放熱特性を有するAl合金の開発には、微量添加元素の組成最適化が不可欠である。既存のALDC12合金は、熱伝導率が99 W/m·kと純アルミニウム(234 W/m·k)に比べて非常に低く、従来の合金組成および製造方法では放熱部品の製造が不可能である [3]。したがって、高い熱伝導率だけでなく、ダイカスト鋳造が可能な高圧ダイカスト用Al合金の開発が非常に求められている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、高圧ダイカスト用Al合金の熱伝導性に及ぼす添加元素の影響を評価し、放熱特性に優れたAl合金開発のための最適合金組成を導き出すことである。 主要研究: 本研究では、添加する合金元素の種類と量を変化させ、熱伝導性および流動性に及ぼす影響を検討し、導き出された最適合金組成を用いて、実際の自動車用音響機器に適用される放熱部品を製作し、その性能を比較評価した。 5. 研究方法 研究デザイン: 本研究は、添加元素(Si、Fe、Cu、Mg、Mn)の含有量を変化させながら、Al合金の熱伝導性、流動性、機械的特性、および微細組織を分析する実験的研究として設計された。 データ収集方法: 分析方法: 測定された熱拡散率、比熱、および密度を用いて熱伝導率を計算し、添加元素の種類と含有量変化による熱伝導率、流動性、機械的特性、および微細組織の変化を分析した。image analysisを用いてAl-Cu析出物の面積分率を測定した。 研究対象と範囲: 本研究の研究対象は、様々な添加元素(Si、Fe、Cu、Mg、Mn)をそれぞれ0.2〜2 wt%添加したAl合金である。 6. 主な研究結果: 主要研究結果: 提示されたデータの分析:

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , STEP , 알루미늄 다이캐스팅 この紹介記事は、[WT Werkstattstechnik]によって発行された論文「自動車生産におけるメガキャスティングの機会とリスク – アルミニウムダイカスト製白車体」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 電気自動車メーカーであるテスラは2018年にメガキャスティングの特許を取得し、その中で、後処理としての熱処理を必要とせずに、アルミニウム高圧ダイカスト(HPDC)を用いて単一工程で車体を製造する新しい製造方法を紹介しました。このアプローチは、確立された車体工場での慣例とは対照的です。本論文は、アーヘン工科大学(RWTH Aachen University)の工作機械・生産工学研究所(WZL)の専門家チームによって執筆され、自動車産業およびサプライヤー産業にとってのメガキャスティングの意味合いを探るべく、SWOT分析を通じてメガキャスティングの機会とリスクを調査しています。 3. 研究背景: 研究トピックの背景: 電動モビリティの台頭に伴い、確立された相手先ブランド供給(OEM)メーカーは、生産戦略を再編し、新規参入の市場参加者と競争する必要に迫られています。このパラダイムシフトは、新興企業と既存企業の両方にとって、組織構造を根本的に再考し、革新的な製造プロセスを採用する機会をもたらします。車体構造の文脈においては、鋼製の自立式シェル構造が依然として最も普及している方法です。 既存研究の現状: しかしながら、構造用複合構造におけるアルミニウムダイカスト部品の利用は、近年着実に増加しています。この傾向は、材料消費量を増加させることなく部品点数を削減できる可能性によって推進されています。さらに、鋳造技術は、ストラットタワーに代表されるような複雑な形状や形状の作成を可能にします。テスラのメガキャスティング構想は、大型アルミニウムダイカスト部品をさらに進化させ、フロントエンドや車体全体などの車体部品全体を単一の鋳造プロセスで製造することを想定しています。テスラの特許出願は、車両生産の再構築されたパラダイムに対するビジョンを明確に示しています。 研究の必要性: 本論文は、確立された車体構造手法のより広い状況の中で、メガキャスティングの位置づけを明らかにすることを目的としています。考えられるメガキャスティングの概念を探求し、メガキャスティングに内在する製品および生産関連の機会とリスクを解明します。 4. 研究目的と研究課題: 研究目的: 本稿の目的は、確立された車体構造手法の全体像の中でメガキャスティングを分類し、考えられるメガキャスティングの概念を探求し、メガキャスティングに関連する製品および生産関連の機会とリスクを特定することです。 主要な研究課題: WZLアーヘン工科大学の専門家チームは、メガキャスティングの機会とリスクを調査するためにSWOT分析を実施しました。 5. 研究方法 研究デザイン: 本研究では、メガキャスティングを評価するためにSWOT(強み、弱み、機会、脅威)分析フレームワークを採用しました。 データ収集方法: WZLアーヘン工科大学の「メガキャスティング」プロジェクトチームのメンバーがそれぞれ独立して6つのSWOT分析を実施し、その後、専門家による議論と統合が行われました。 分析方法: 独立して実施されたSWOT分析の結果は、「Bild 4. Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion. Grafik: WZL」(図4. 製品および生産側のメガキャスティングに関するSWOT分析。図:WZL)に示されているように、OEMの視点から「製品「車体」」と「生産「車両生産」」に基づいて分類および整理されました。 研究対象と範囲: 本研究は、自動車生産領域、特にOEMの視点からのメガキャスティングに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 「Bild 4」にまとめられたSWOT分析は、「製品「車体」」におけるメガキャスティングの主な強みとして、部品点数と接合工程の削減、機能統合、および熱処理不要のアルミニウム合金の使用を明らかにしています。「生産「車両生産」」における生産関連の強みには、自動化、接合、および治具技術の複雑さの軽減、OEMの価値創造の向上、および新規事業におけるフットプリント、投資コスト、およびサイクルタイムの削減の可能性が含まれます。

Read More

user 03/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Draft , Efficiency , Microstructure , Review , Sand casting 本紹介記事は、[Teesside大学]により発表された論文[“水系中子技術の軽合金への応用開発”]の研究内容をまとめたものです。 1. 概要: 2. 概要 / はじめに 概要本論文では、製造業の観点から、軽合金用の新しい水系中子技術の開発について述べている。鋼鋳造に使用される中子は溶融シリカで作られており、還流下での熱水酸化ナトリウム(加圧熱酸)を使用して除去される。しかし、アルミニウムやその他の軽合金は水酸化ナトリウムによって腐食される。現在、アルミニウムやその他の軽合金に適した中子システムは存在しない。したがって、アルミニウムやその他の軽合金鋳造用の代替材料/浸出剤の組み合わせを見つけることが望ましい。最近の研究レビューでは、セラミック中子は主に異なる添加剤を伴う溶融シリカで作られていることが示されている。先行研究では、充填材として溶融シリカ(異なるメッシュサイズ)を使用し、中子ミックスのスラリー作業寿命を制御するために酸化マグネシウムを使用することが提案されている。ケイ酸カルシウムは希酸での中子浸出を助ける。石膏(硫酸カルシウム)は、独自の石膏(Crystcal R、ファインキャスティングプラスター)の形で、結合を生成し、中子に強度を与えるために使用される。炭酸リチウムは促進剤として作用し、中子内の石膏の強化効果を向上させる。バインダー(Ludox® AM)と水は(添加材料として)組成物を結合させるために作用する。中子組成物は、軽合金に適した強度と迅速な浸出特性を記録する中子を製造するために、異なる中子試験で作製された。中子試験は個別に混合され、木製の中子箱に注がれた。中子は24時間予備乾燥された。中子は異なる温度で2時間焼成され、その後2時間冷却された。中子は、破壊係数(MOR)を記録するために、コンピュータ化された三点曲げ試験に供された。平面ひずみ破壊靭性とワイブルパラメータが計算された。ワイブルパラメータは、Minitab解析ソフトウェアを使用してプロットされた。中子を使用して、重力ダイカストプロセスが実施された。後続の鋳物は、中子を浸出させるために希釈された硝酸、クエン酸、および酢酸に浸された。異なる中子組成物を使用して、中子試験は混合、注型、乾燥、試験、および浸出された。中子試験における石膏の含有量が多いほど、中子が200°〜400°Cで焼成された場合に高いMORが記録され、600°〜800°Cで焼成された場合には逆の結果となった。異なるグレードの石膏(CRP、FCP)は強度に影響を与えない。1%の酸化マグネシウムは非常に短い作業寿命を与える。高含有量のバインダー(Ludox® AM)は、中子内で強力な中子を生成する。手作業またはワックスがけプロセスを可能にする組成に応じて、実用的なMOR結果を得ることができる。破壊靭性は脆性材料の典型であり、ワイブルパラメータと一致する。鋳造プロセスは、新しい材料が十分に耐火性であることを示唆している。中子は、商業生産と両立可能な速度で希釈された硝酸、酢酸、およびクエン酸を使用して浸出される。この方法論は、アルミニウムおよびおそらく軽合金用の溶融シリカと石膏および酸化マグネシウムを使用した中子を製造することに成功した。強度と金属を攻撃する酸による除去に関連する特定の産業用途に応じて、異なる中子試験を使用することができる。最適な浸出条件を微調整するためには、さらなる作業が必要である。 3. 研究背景: 研究トピックの背景: 中子は金属鋳造に不可欠な部品であり、鋳造品に内部形状を作成するために使用されます。従来、鋼鋳造用の中子は溶融シリカで作られ、熱水酸化ナトリウムを使用して除去されていました。しかし、この方法は、水酸化ナトリウムがこれらの合金を腐食させるため、アルミニウムや軽合金には適していません。したがって、軽合金用代替中子技術の開発が必要とされています。 既存研究の現状: 先行研究では、セラミック中子は主に添加剤を伴う溶融シリカで作られていることが示されています。異なるメッシュサイズの溶融シリカが充填材として使用され、酸化マグネシウムがスラリーの作業寿命を制御するために使用されています。ケイ酸カルシウムは希酸でのコア浸出を助けます。石膏(硫酸カルシウム)は、Crystcal Rやファインキャスティングプラスターなどの独自の石膏の形で、結合を生成し、強度を高めるために使用されます。炭酸リチウムは、コア内の石膏の強化効果を高めるために促進剤として使用されます。バインダー(Ludox® AM)と水もコア組成物に使用されています。 研究の必要性: 現在、アルミニウムやその他の軽合金に最適な中子システムは存在しません。既存の水酸化ナトリウムを使用する方法は、水酸化ナトリウムの腐食性のため、これらの合金には適用できません。アルミニウムや軽合金の鋳造を容易にするためには、代替材料と浸出剤の組み合わせが必要です。本研究は、希釈酢酸などの腐食性の低い浸出剤を使用し、環境上の利点を提供し、苛性ソーダに関連する廃棄物処理問題を解決する、軽合金に適した水系中子技術を開発することにより、このギャップに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、確立された水系中子技術を軽合金用中子形状の製造に応用し、苛性ソーダよりも腐食性の低い浸出剤、例えば希釈酢酸を使用してアルミニウム合金鋳物から中子を除去できるように組成を修正することである。本研究では、寸法安定性、強度、機械的特性、および環境に優しい試薬による容易な除去のために最適な中子組成を決定することを目的としています。最終的な目標は、開発された中子を鋳造用中子としての適合性を評価することです。 主要研究: 5. 研究方法 研究デザイン: 本研究では、初期の中子組成から開始し、機械的特性、鋳造性能、および中子除去を最適化するために成分を体系的に変化させる反復実験的アプローチを採用しました。さまざまな中子組成物が処方および試験され、石膏、バインダー、および酸化マグネシウムの割合の変化、ならびにケイ酸カルシウムおよび異なる石膏タイプの使用の影響を評価するように設計された試験が行われました。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、軽合金、特にアルミニウム用の水系中子技術の開発に焦点を当てました。調査対象の中子材料には、溶融シリカ、石膏(各種)、酸化マグネシウム、炭酸リチウム、ケイ酸カルシウム、クエン酸三ナトリウム、およびLudox® AMバインダーが含まれていました。中子組成物は、機械的特性、重力ダイカストにおける鋳造性能、および希釈酸を使用した除去について試験されました。範囲は実験室規模の実験に限定されており、実規模の産業試験には拡大していません。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の概要: 本研究では、溶融シリカ、石膏、および酸化マグネシウムを使用して、軽合金用の水系中子技術の開発に成功しました。この研究では、苛性ソーダに代わる腐食性の低い代替手段として、希釈された硝酸、クエン酸、および酢酸を中子除去に使用できる可能性が実証されました。主な調査結果には、MOR、スラリー作業寿命、および浸出特性に対する中子組成の影響が含まれます。より細かい溶融シリカ粒子は、中子強度と表面仕上げを向上させました。最適な中子組成は、特定の用途の要件、強度、浸出効率、および寸法安定性のバランスによって異なります。 研究の学術的意義: 本研究は、軽合金用の水系中子技術の科学的理解に貢献しています。MOR、破壊靭性、浸出挙動など、さまざまな中子組成と焼成温度が中子特性に及ぼす影響に関する貴重なデータを提供します。この研究はまた、セラミック中子の信頼性を特徴付けるワイブル分析の応用を進めています。 実際的な意味合い: 開発された水系中子技術は、既存の中子システムの限界に対処し、アルミニウムおよび軽合金の鋳造に実用的なソリューションを提供します。希釈されたクエン酸と酢酸を浸出剤として使用することは、苛性ソーダに代わる環境に優しい代替手段となります。調査結果は、特定の鋳造要件と産業用途に基づいて適切な中子組成と浸出方法を選択する際に、鋳造所への指針を提供します。 研究の限界と今後の研究分野: 本研究は実験室規模で実施されたものであり、産業環境で技術を検証するにはさらなる研究が必要です。研究は、将来の研究のためのいくつかの分野を示唆しています。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介記事は、[MS&T19®]によって発行された論文[“Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。 3. 研究背景: 研究トピックの背景: 自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。 既存研究の現状: 現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Heat Sink , Magnesium alloys , Mechanical Property , 金型 この紹介記事は、[Conference Paper September 2010]によって発表された論文「”Development of a New High Fluidity Zinc Die Casting Alloy”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要 オンタリオ州ミシサガのTeck Product Technology Centre (PTC) で、4.5%AI、0.01%Mg、0.03%Cuを含む新しいホットチャンバー亜鉛ダイカスト合金が開発されました。この合金は、優れた流動性と合金7に匹敵する機械的特性を持つことが判明しました。この高流動性(HF)合金は、特に湿潤環境での粒界腐食と、ASTM B117塩水噴霧法を用いた耐食性について試験されました。この合金は、多くの薄肉用途に使用できることが実証されました。HF合金は、一部の用途でアルミニウムおよびマグネシウムダイカスト合金を代替でき、極薄肉が要求される新しい用途を生み出しています。HF合金は現在、クリープ強度試験が行われています。 はじめに 1929年、ニュージャージー亜鉛会社は、薄肉部品の鋳造用に設計されたZAMAK合金7を開発しました。現在まで、高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした。薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まったため、Teck Product Technology Centre (PTC) で新しい超高流動性亜鉛合金を開発する研究プログラムが開始されました。エネルギー省 (DOE) 鋳造金属連合と、最近では北米ダイカスト協会 (NADCA) が、4.5%Al、0.01%Mg、0.03%Cuを含む合金の開発プロジェクトを後援しました。その後の工業試験により、この高流動性(HF)合金の優れた鋳造性が証明されています。この合金は、肉厚0.3 mm (0.012 in.) で、電気めっきに適した表面品質を備えた健全な鋳物を製造することが示されています。他のZAMAK合金と比較してHF合金中のアルミニウム量を増加させたことで、組成が共晶組成に近づき、機械的特性の厳密な試験が必要になりました。アルミニウム含有量と機械的特性の相関関係を確立するために、さまざまな量のアルミニウムを含む一連の合金が試験されました。 マグネシウムは、亜鉛合金に耐食性を向上させるために添加されます。HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性の試験が必要になりました。HF合金は、特に粒界腐食と耐食性について、ASTM B117塩水噴霧法を用いて評価されました。どちらの試験でも、合金3および5と比較して適切な耐食性が証明されました。HF合金は最近、薄肉部品の製造に指定されています。新しい合金は現在、クリープ特性試験が行われています。 3. 研究背景: 研究トピックの背景: 研究は、「薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まった」ために開始されました。 1929年に開発された既存の合金であるZAMAK合金7は、高流動性亜鉛合金として唯一利用可能な選択肢であり、現代の要求を満たす技術的なギャップを浮き彫りにしました。 既存研究の現状: 本研究以前は、「高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした」。 これは、亜鉛ダイカストにおいて高流動性を必要とする用途向けの材料の選択肢が限られていることを示しています。 研究の必要性: この研究は、「薄肉用途の市場が絶えず拡大」し、「エネルギーを節約する必要性」に対処するために必要でした。 既存の材料の限界を克服し、進化する産業ニーズを満たすためには、新しい超高流動性亜鉛合金の開発が不可欠でした。

Read More

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-1417-570x342.webp)

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom right).](https://castman.co.kr/wp-content/uploads/image-1396-570x342.webp)