By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, CAD, Die casting, finite element simulation, High pressure die casting, Microstructure, Review, 자동차 산업

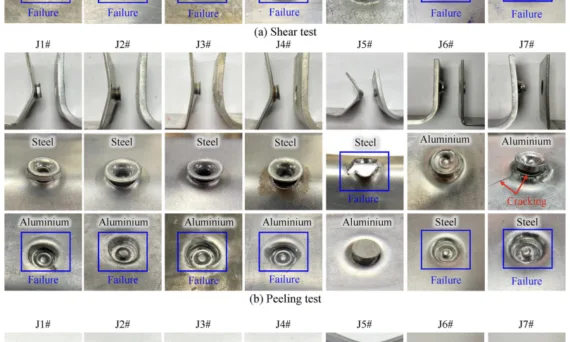

この紹介論文は、Elsevier が発行した[“高張力鋼とダイカストアルミニウムのセルフピアシングリベット接合におけるプロセスパラメータと熱処理の影響”]論文の研究内容です。 1. 概要: 2. 概要(Abstract) 自動車の軽量化技術の発展において、鋼/ダイカストアルミニウム合金の適用は必然的な傾向です。セルフピアシングリベット(SPR)の接合プロセスは、車体の衝突安全性を保証するための重要な技術です。しかし、ダイカストアルミニウムは延性が低いため、ジョイントボタンに割れが発生しやすいという問題があります。本論文では、割れメカニズムを調査し、割れ抑制方法を検討することにより、SPR接合性を改善することを目的としています。鋼/ダイカストアルミニウム合金を用いたSPRの割れ抑制と成形品質に及ぼす熱処理、プロセスパラメータの影響を調査するために、パラメトリックスタディを実施しました。その結果、適切な熱処理、すなわちAlSi10MnMg-T6およびAlSi10MnMg-T7により、伸びが大きく、降伏強度が低いほどSPR接合性が向上することが示されました。一方、ダイの深さと直径は、割れの発生と成形品質に影響を与える主な要因です。据込みプロセスと同様に、リベット接合プロセスでは、接線引張応力が底面に発生し、底面に割れが発生します。本論文では、SPRジョイントのジョイント品質と機械的応答に及ぼす熱処理と積層方向の影響をさらに検討します。下板の引裂破壊は、鋼-アルミニウムジョイント(鋼が上板)の破壊を引き起こす主な要因です。熱処理は主にエネルギー吸収値に影響し、ピーク力への影響は比較的小さいです。鋼-アルミニウムジョイントの機械的特性は、アルミニウム-鋼ジョイント(アルミニウムが上板)よりも優れています。 3. 研究背景: 研究テーマの背景: 先行研究の状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な調査結果の要約: この研究は、鋼/ダイカストアルミニウムジョイントのSPRにおける割れメカニズムに関する詳細な理解を提供します。 接合性を改善し、割れを防止するための適切なプロセスパラメータと熱処理を選択するための実用的なガイダンスを提供します。 この研究結果は、鋼とダイカストアルミニウムの信頼性の高い接合を可能にすることにより、軽量自動車製造の進歩に貢献します。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, AZ91D, CFD, Die casting, High pressure die casting, Sand casting, Taguchi method, 알루미늄 다이캐스팅, 자동차 산업

この紹介論文は、Anveshana’s International Journal of Research in Engineering and Applied Sciencesに掲載された論文「IMPROVING QUALITY AND EFFICIENCY IN DIE CASTING OF COMPLEX HOUSINGS」の研究内容です。 1. 概要: 2. 概要 (Abstract) 生態学的バランスを提供するために、燃料消費を削減する新しい技術が開発されています。これらの新しい技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要になっています。軽量性、リサイクル性、機械加工性、耐食性の面でのアルミニウム合金の利点により、これらの合金の適用分野が増加しました。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、海洋、防衛用途でも増加しています。製造方法によると、アルミニウム合金は一般的に、鋳造、板金、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。この研究では、自動車産業におけるアルミニウムダイカスト合金の使用の重要性を強調しています。アルミニウムダイカスト合金の開発に関する研究とこれまでの傾向もまとめられています。 3. 研究背景: 研究テーマの背景: 以前の研究の状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, Aluminum Casting, Applications, CAD, Die casting, Mechanical Property, Sand casting, 金型, 금형, 자동차

本紹介資料は、[Metaullics Systems Co. L.P.]が発行した[“Improving Die Casting Melt Quality and Casting Results with Melt Quality Analysis and Filtration”]論文の研究内容です。 1. 概要: 2. 要約 自動車用途におけるアルミニウム鋳物の使用は、急速に拡大し続けています。高圧、低圧、金型鋳造、精密砂型鋳造プロセスが大量生産の要求を満たしています。これらの用途におけるエンジニアリング要件は、高度な鋳造健全性を要求し、それはアルミニウム合金の溶湯状態から始まります。本論文では、特に介在物に関して、溶湯清浄度品質を評価するいくつかの現場および実験室の方法と、結合粒子フィルターを使用した持続使用、炉内濾過システムから得られる利点に関する情報を提供します。結合粒子濾過を活用すると、加工欠陥の削減、表面仕上げの改善、伸びの増加、漏れの減少、全体的なスクラップの削減など、大幅な改善を最小限のコスト、労力、リスクで達成できます。 3. 研究背景: 研究テーマの背景: 自動車部品(エンジン部品、構造部品、ホイール)用のアルミニウム鋳造生産の増加は、より高い鋳造特性に対する要求を促進しました。 先行研究の状況: 濾過プロセスは、アルミニウム形状鋳造作業で一般的に使用されています。結合粒子フィルターは、ほとんどの場合、炉内用途向けの好ましいフィルターとして浮上しました(Neff, 1995)。 研究の必要性: より高い特性要件は、ポロシティ/微小ポロシティを最小限に抑えるために、介在物および水素含有量に対する厳格な制御と優れた金属品質を要求します。高圧ダイカスト、重力ダイカスト、金型鋳造プロセス、および大量砂型鋳造では、絶対的な注入点濾過を提供することが現実的でない場合が多くあります。 4. 研究目的と研究課題: 研究目的: 結合粒子濾過が溶湯品質と鋳造結果の改善に及ぼす効果を実証する。溶湯清浄度を評価するための現場および実験室の方法を提示する。 主要研究: さまざまな技術(Prefil、PodFA、K-Moldなど)を使用した溶湯清浄度評価と、結合粒子濾過が鋳造品質パラメータ(機械加工性、スクラップ削減、機械的特性)に及ぼす影響。 5. 研究方法 この研究は、ダイカスト鋳造工場での実験室評価と生産規模の実験を組み合わせて使用しています。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 結合粒子濾過は、金属の流動性、伸び、および全体的な金属清浄度を大幅に向上させます。これらの改善により、ダイ充填性の向上、供給欠陥の減少、微小ポロシティの減少、機械加工性の向上、スクラップ率の低下につながります。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

この紹介論文は、Int. J. Corros. Scale Inhib.誌に掲載された論文「Improvement and stabilization of the electrochemical properties of zinc alloys during casting」の研究内容です。 1. 概要: 2. 概要 (Abstract) 鋳造犠牲ガルバニック陽極合金の「金属-電解質」系における電気化学的不均一性が出現する主な理由は、金属の性質、組成、構造などに関連する内部要因です。鋳造陽極製造技術を開発する際には、合金の構造的均質性を確保することに特別な注意を払う必要があります。鋳造陽極の構造と基本特性の形成に主要な役割を果たすのは、鋳型内の溶融物の凝固条件に影響を与える熱的プロセスです。この論文では、冷却条件に応じた鋳造亜鉛犠牲合金(ZSA)の構造と基本的な電気化学的特性に関する研究結果を提示します。さまざまな冷却強度での凝固する金属(金属が冷却されるとき)と形状(鋳型が加熱されるとき)の温度場解析により、鋳造サイクル時間を最適化することができました。これは、鋳型の初期温度によって決定される冷却条件を考慮して、トレッド全体の厚さにわたって材料の均一な構造と安定した電気化学的特性を保証します。例えば、18kgの亜鉛合金トレッドを鋳造する場合、鋳造前の鋳型温度は120〜160℃である必要があります。これらの条件下で、鋳造犠牲陽極合金の必要な品質が達成されます: 電流容量-効率 93–96%; 腐食電位 –Ec = 815–820 mV vs. SHE。必要な鋳造サイクル時間は10〜14分です。さまざまな形状とサイズの犠牲陽極についても同様のデータが得られました。数値シミュレーション法を用いた亜鉛陽極と鋳造鋳型(砂-粘土、鋳鉄、鋼鉄水冷式)の熱的相互作用に関する研究結果に基づいて、水冷式鋳型に陽極を鋳造することが妥当であり、熱除去と鋳造トレッドの均一な構造を得るための最も有利な条件を提供します。得られた結果に基づいて、さまざまなサイズの亜鉛陽極鋳造技術が開発され、高く安定した電気化学的特性を提供します。 3. 研究背景: 研究テーマの背景: 先行研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 今後の研究の可能性: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright

Read More

この紹介論文は、[Jordan Journal of Mechanical and Industrial Engineering]によって発行された論文「Identify Microstructure and Mechanical Behavior of Aluminum Hybrid Nano Composite Prepared by Casting Technique」の研究内容です。 1. 概要: 2. 概要 (Abstract) アルミニウム基複合金属マトリックス(AMMC)の開発は、軽量、高強度、優れた機械的特性により、エンジニアリングアプリケーションの主要な要件の1つになっています。この研究では、撹拌鋳造によって製造されたアルミニウムマトリックス複合材料の硬度と圧縮強度に対する1.25 wt%SiO2、1.25 wt%Fe2O3、または1.25 wt%SiO2と1.25 wt%Fe2O3ハイブリッド粒子の混合物の添加効果を研究します。試験片の微細構造を調査するために走査型電子顕微鏡を使用しました。硬度と圧縮強度の特性の測定により、補強材の重量パーセンテージが増加するにつれて改善が見られました。 1.25 SiO2、1.25 Fe2O3、または1.25 SiO2と1.25 Fe2O3 wt%の粒子混合物で強化されたアルミニウムの試験片の場合、ブリネル硬度の増加率はそれぞれ25.5%、6.8%、19.3%でした。最後に、鉄または酸化ケイ素の割合が増加するにつれて、降伏点とヤング率は大幅に減少し、1.25%Fe2O3および1.25%SiO2を含む複合材料で最小値に達しました。 3. 研究背景: 研究テーマの背景: 「複合材料」とは、連続相(マトリックス)に分散した個別のコンポーネント(強化材)で構成される材料システムです[1]〜[9]。文献では、金属マトリックス複合材料、特にアルミニウムマトリックス複合材料(AMC)が広く調査されています[15]、[16]。 先行研究の状況: 文献では、金属マトリックス複合材料、特にアルミニウムマトリックス複合材料(AMC)が広く調査されています。炭化ケイ素、酸化アルミニウム、炭化タングステン、炭化チタンは、アルミニウム複合材料を強化するために最も頻繁に利用される材料として広く認識されています[21]。 研究の必要性: 以前の研究では、単一粒子強化を調査しました。この研究では、ハイブリッドナノサイズの補強材の相乗効果が必要です。 4. 研究目的と研究課題: 研究目的: この研究は、ナノヘマタイト、ナノ酸化ケイ素、ハイブリッドナノヘマタイト、およびナノ酸化ケイ素で強化された(AMC)の機械的挙動と硬度を製造、特定、および特性評価することを目的としています。 主要な研究: アルミニウムマトリックス複合材料(AMC)内のハイブリッドナノサイズの補強材、特にSiO2およびFe2O3粒子の相乗効果を調査します。 5. 研究方法 この研究では、撹拌鋳造技術、特に2段階撹拌鋳造手順を採用して、アルミニウムマトリックス複合材料を製造しました。 6. 主要な研究結果:

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, Aluminum Die casting, Applications, CAD, Die casting, Quality Control, 自動車産業, 알루미늄 다이캐스팅, 자동차, 자동차 산업

この紹介資料は、Giesserei-Verlag が発行した「High-speed computer tomography employed in pressure die casting」という論文の研究内容をまとめたものです。 1. 概要: 2. 概要 自動車産業は、燃費向上と環境負荷低減のために継続的な努力を続けており、これはアルミニウム合金ダイカストにも影響を与えています。この論文は、世界で初めて圧⼒ダイカストに⾼速コンピュータ断層撮影(CT)を適⽤し、量産準備のための特定のケースを⽰し、その結果と経験を紹介します。 3. 研究背景: 研究テーマの背景: 先行研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: この論文の主要な研究は以下の通りです。 5. 研究⽅法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な結果の要約: 研究結果の要約、研究の学術的意義および実用的意義: 今後の拡張研究の可能性のある分野: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介する⽬的で作成されており、商業⽬的での無断使⽤を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

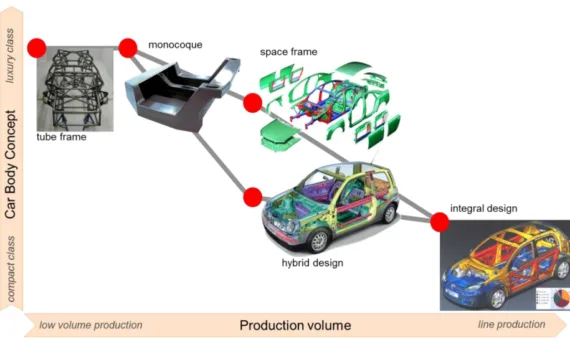

本紹介論文は、IOP Publishing が発行した「High strength aluminum alloys in car manufacturing(自動車製造における高強度アルミニウム合金)」の論文の研究内容です。 1. 概要: 2. 概要(Abstract) 近年、自動車製造に対しては、顧客側からの要求と、有害排出物を削減して環境保護を強化し、安全性、快適性、経済性を向上させるための法的要件の両面から、多くの要件が課せられています。これらのしばしば相反する要件を満たすために、軽量設計原則の適用が最も広く適用されている解決策の 1 つです。板金成形によって製造される車体要素に特に有効な、低コスト製造による軽量自動車構造物の製造には、2 つの主要なトレンドがあります。軽量合金材料、特にさまざまなアルミニウム合金の適用は、軽量車体構造の要件を満たすためのもう 1 つの可能な解決策と見なされています。アルミニウムは鋼材よりも軽量化の可能性がさらに高いですが、アルミニウムは鋼よりも成形性が低いです。アルミニウムのような軽い材料で鋼を置き換えることは、費用がかかり、簡単ではありません。これは、最近、アルミニウム合金の熱間成形が研究活動の最前線に登場した主な理由の 1 つです。この論文では、「軽量車両の大量生産のための低コスト材料処理技術」と題された共同欧州プロジェクト内で得られたいくつかの最近の結果を紹介します。 3. 研究背景: 研究テーマの背景: 自動車製造における主な開発トレンドは、顧客の要求 (低燃費、安全性、機能性、快適性の向上) と、より厳格な法的要件 (有害排出物の削減、衝突安全性の向上) によって推進されています [1]。軽量化は、これらの相反する要件を満たすための重要な戦略です。 以前の研究の現状: 従来、鋼は BIW (Body in White) 製造における主要な材料でした。しかし、高張力鋼 (DP 鋼、TRIP 鋼、XHSS、UHSS など) のさまざまな世代を含む開発が行われてきました [図 2]。特にアルミニウムのような軽量合金材料の適用は、効果的な解決策と見なされています。 研究の必要性: アルミニウムは室温での成形性が鋼よりも低いため、直接的な代替は困難で費用がかかります。これにより、アルミニウム合金の熱間成形に関する研究が推進されています。 4. 研究目的と研究課題: 研究目的: 材料およびプロセス開発を含む要件を満たすための主な可能性をレビューし、将来の自動車製造ソリューションの可能性と開発動向を比較すること。共同欧州プロジェクト (軽量車両の大量生産のための低コスト材料処理技術) で得られた最近の結果を紹介すること。 コア研究: 車体製造におけるアルミニウム合金の使用時に発生する課題、特に室温での鋼と比較したアルミニウムの低い成形性に対処することに焦点を当てています。 5.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, AZ91D, CAD, Die casting, Die Casting Congress, High pressure die casting, High pressure die casting (HPDC), Microstructure, Salt Core, 금형, 알루미늄 다이캐스팅

この紹介論文は、[FEUP FACULDADE DE ENGENHARIA UNIVERSIDADE DO PORTO] によって発行された論文「高圧ダイカストによるZamak合金(High Pressure Die Casting of Zamak alloys)」の研究内容です。 1. 概要: 2. 要約 / 序論 高圧ダイカスト (HPDC) プロセスは、特に自動車分野で著しい進歩を遂げています。アルミニウム合金が一般的に使用されますが、優れた表面品質と高い生産性から、亜鉛合金、特にZamakが注目を集めています。本論文は、Zamak合金のHPDCについて、乱流による湯流れに起因するポロシティ欠陥を低減するための湯口システムの最適化に焦点を当てて調査します。また、部品品質をさらに向上させるための真空技術の適用についても調査します。 溶融金属の充填プロセス中に大量の空気が発生することは、気孔率に関連する欠陥につながる重大な問題です。 真空技術は、空気の巻き込みに関連する欠陥を克服するために使用されています。 3. 研究背景: 研究テーマの背景: HPDC は、溶融金属を再利用可能な金型に高圧および高速で射出する金属鋳造プロセスです。このプロセスには、コールドチャンバーマシンとホットチャンバーマシンの 2 種類のダイカストマシンがあります。 ホットチャンバーマシンは、亜鉛、スズ、鉛、および一部のマグネシウム合金などの低融点合金に使用されます。 既存の研究の状況: 既存の研究では、HPDCにおけるポロシティの問題、特にZamak合金における問題が指摘されています。湯口システムとプロセスパラメータの最適化は既知のアプローチですが、設計者の経験に依存することがよくあります。 真空アシストHPDCは、アルミニウムやマグネシウム合金には広く使用されていますが、亜鉛合金にはあまり一般的ではありません。 Zamak合金の真空システムの詳細設計に関する文献は限られています。 研究の必要性: Zamak合金は、亜鉛を主成分とし、アルミニウム、銅、マグネシウムを続く特定のファミリーです。 高密度と低温での高いクリープ速度が、これらの合金を使用する際の 2 つの主な問題です。 これにより、「軽量」市場での使用が制限されます。 これらの理由から、これらの欠点を克服するための新しい方法が必要であり、それによってZamak合金がより広い市場シェアを持つことができます。 湯口システムの設計は、金型の製造だけでなく、製造されるコンポーネントの品質とコストにも影響を与えるため、重要なタスクです。 4. 研究目的と研究課題: 研究目的: 本論文は、スプレッドシートベースの計算方法を利用して、Zamak合金のHPDCにおける湯口システム設計へのより科学的なアプローチを開発することを目的としています。 また、真空技術を詳細に調査し、Zamak 合金の高圧ダイカスト プロセスにおけるその適用可能性を調査することも目的としています。 主な研究: 5. 研究方法

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, CFD, Die casting, Heat Sink, High pressure die casting, Microstructure, Review, STEP, 금형

本紹介内容は MTSM2017 で発行された「High pressure die casting mould repair technologies」の研究内容です。 1. 概要: 2. 要旨 / はじめに 本論文は、高圧ダイカスト金型の補修に最も一般的に使用される技術を紹介するものです。高圧ダイカスト (HPDC) は、鋳造欠陥、表面粗さ、長い製造時間、薄肉断面の制限、寸法精度など、従来の鋳造における問題を効果的に解決します。HPDC の永久金型に一般的に使用される材料は、高合金熱間工具鋼であり、多くの場合 H13 (ASTM) が使用されます。使用中に、金型表面は、主に熱亀裂によって損傷します。補修は金型の寿命を延ばし、製造コストを削減します。 3. 研究背景: 研究テーマの背景: 金型は、HPDC プロセスにおいて最も複雑で高価な構成要素です。 既存の研究の状況: 先行研究では、HPDC 金型における最も重要な摩耗メカニズムは熱疲労であることが示されています。鋳造サイクル中の極端な温度変動は、表面の亀裂を引き起こします。 研究の必要性: これらの過酷な条件のため、高合金鋼が金型材料として使用されます。HPDC 金型は高価で複雑であるため、金型の寿命を延ばし、製造コストを削減するための補修技術の研究が不可欠です。 4. 研究目的と研究課題: 研究目的: 高圧ダイカスト金型を補修するための最も一般的な技術を説明すること。 主要な研究: この論文の主な研究は以下を説明します: 5. 研究方法 研究デザイン: これはレビュー論文であり、既存の知識と実践を統合しています。 データ収集方法: 文献レビューと既存の技術文書の分析。 分析方法: さまざまな補修技術の説明的な分析と比較。 研究対象と範囲: 範囲は、高圧ダイカスト金型の補修、特に H13 のような高合金工具鋼で作られたものに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, Review, STP, 자동차 산업

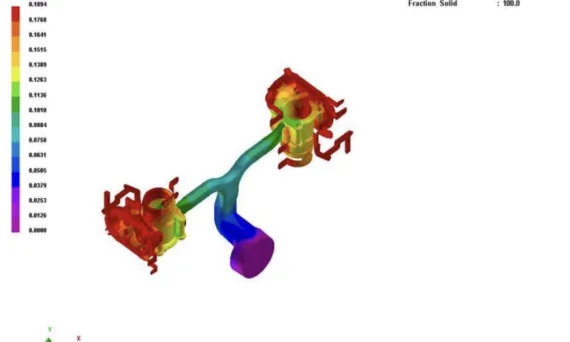

本紹介内容は、TMS (The Minerals, Metals & Materials Society) が発行した「Fundamental Research Needs for the Magnesium Powertrain Cast Components (MPCC) Project」の研究内容です。 1. 概要: 2. 要約 / 序論 要約 (Abstract)マグネシウムパワートレイン鋳造部品プロジェクト(MPCC)は、米国エネルギー省と米国自動車研究評議会(US Council for Automotive Research)が共同で後援するプロジェクトであり、マグネシウム集約型エンジン製造の実現可能性と実用性を判断することを目的としています。このプロジェクトは、V6エンジンの技術的および経済的要求事項を決定することを目指しています。新しく開発されたいくつかの高温マグネシウム合金が、これらの要求事項を満たすでしょう。このプロジェクトの追加の目的は、パワートレイン部品におけるマグネシウム合金および鋳造プロセスの使用に関する、基礎的な科学的課題を特定することです。研究分野は次のとおりです:マグネシウム合金開発(構造-特性関係)、相平衡および計算熱力学、クリープ変形機構、鋳造(凝固)挙動、腐食、リサイクル。MPCCプロジェクトのこの目的は、北米における新しいマグネシウム科学研究を促進し、既存の研究を強化することです。 序論 (Introduction)マグネシウムは、自動車の燃費を向上させることができます。自動車のパワートレインにマグネシウムを使用するには、より高い動作温度(150〜180℃)で性能が向上した合金が必要です。マグネシウムパワートレイン鋳造部品プロジェクト(MPCC)は、自動車のパワートレインにおけるマグネシウム合金の使用の準備状況を判断するために開始されました[1]。 3. 研究背景: 研究テーマの背景: 既存の研究状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要研究: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な結果の要約:

Read More

![Figure 1. Various matrix and strengthening materials are utilized for MMC production[25].](https://castman.co.kr/wp-content/uploads/image-1561-570x342.webp)

![Figure 1: In a high-speed, automatic helix in-line CT unit the gantry, which accommodates the x-ray tube and the multi-line detector arranged opposite, rotates about the specimens on the conveyor belt [6]](https://castman.co.kr/wp-content/uploads/image-1540-570x342.webp)

![Figure 9- Left: Schematics of a conventional HPDC cold chamber machine [14]; Right: Typical layout of a component produced by a cold chamber machine [15].](https://castman.co.kr/wp-content/uploads/image-1520-570x342.webp)

![Figure 1. Calculated isothermal section at 298 K for MgAl-Ca alloy system [3].](https://castman.co.kr/wp-content/uploads/image-1507-546x342.webp)