By userAluminium-J, Salt Core-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Die casting, Microstructure, STEP, 해석

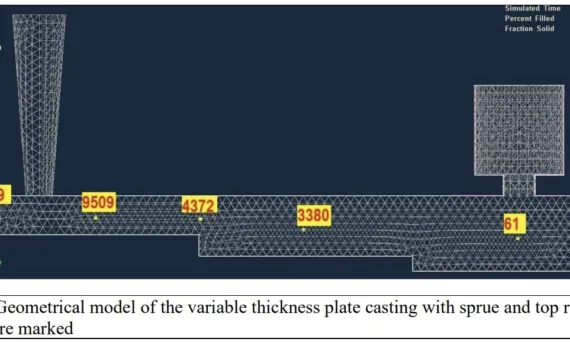

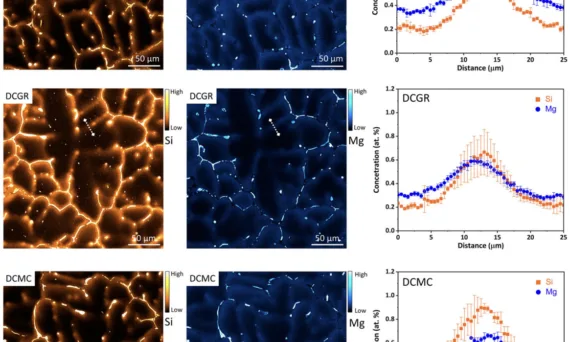

この論文概要は、[‘Solute micro-segregation profile and associated precipitation in cast Al-Mg-Si alloy’]と題された論文に基づいており、[‘Philosophical Magazine’]に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 溶質偏析は、アルミニウム合金の凝固過程において一般的な現象です。これは主に、高速冷却速度によって引き起こされる非平衡条件によるものであり[1]、多くの鋳造プロセスに特徴的です。凝固中の固液界面の進行は、溶融物中の溶質の継続的な蓄積を引き起こします[2]。各元素の分配係数は、このプロセス中に固体相または液体相のどちらに優先的に濃縮されるかを決定します。 既存研究の現状: 鋳造Al-Mg-Si合金におけるマクロ偏析に関する以前の研究では、ビレットの中心部におけるMgおよびSiの枯渇と、表面付近での濃縮が示唆されており[5]、これは中心線負偏析として知られる現象です。さらに、研究によると、Al-Mg-Si合金のミクロ偏析領域内には、Feリッチ金属間化合物に加えて、準安定相β’および安定相βが存在することが示唆されています[6–8,10,11]。しかし、既存の文献では、これらのミクロ偏析バンド内の詳細な濃度勾配および原子スケール構造に関する研究が不足しています。 研究の必要性: Al-Mg-Si合金は、自動車部品の製造においてますます重要になっており[12]、AA6082アルミニウム合金は、従来のダウンストリーム熱機械処理[13]を受けると、優れた機械的性能を発揮します。産業界の動向は、ダウンストリーム熱機械プロセスに関連する製造コストを削減するために、部品を鋳造状態のまま使用する方向にシフトしています。鍛造Al-Mg-Si合金における強化相の析出は、MgおよびSi溶質元素に大きく依存しており、これらの濃度はミクロ偏析プロファイルによって大きく影響を受けます。したがって、これらの偏析バンドの構造に関する包括的な理解が最も重要です。 3. 研究目的と研究課題: 研究目的: 本研究は、鋳造AA6082アルミニウム合金におけるミクロ偏析の本質を解明するために、主要なミクロ偏析とマイナーなミクロ偏析を区別することを目的としています。主な焦点は、マイナーミクロ偏析バンドの微細構造を特性評価し、特にその分布パターン、濃度勾配、およびナノ構造を調査することです。さらに、本研究は、マイナーミクロ偏析バンドと主要なミクロ偏析フィーチャ間の関係を明らかにしようとしています。 主な研究課題: 研究仮説: 正式な仮説として明示されていませんが、本研究は、鋳造AA6082におけるミクロ偏析は、主要なタイプとマイナーなタイプに効果的に分類でき、各タイプは明確な特性と形成メカニズムを持つという前提で進められています。中心的な原則は、マイナーミクロ偏析バンドの詳細な理解が、強化相の析出を制御および最適化するために重要であり、それによって最終的な材料特性に影響を与えるということです。 4. 研究方法 研究デザイン: 本研究では、実験的研究デザインを採用し、従来の直接冷却鋳造(DC)、造粒微細化剤添加直接冷却鋳造(DCGR)、および溶融状態調整直接冷却鋳造(DCMC)の3つの異なる鋳造プロセスによって製造された鋳造AA6082アルミニウム合金サンプルを利用しました。この比較アプローチにより、さまざまな凝固条件下でのミクロ偏析パターンを調査することができました。 データ収集方法: 多面的なデータ収集アプローチが採用され、高度な分析技術のスイートが使用されました。 分析方法: 収集されたデータは、厳密な分析を受けました。 研究対象と範囲: 研究は、鋳造AA6082アルミニウム合金サンプルに焦点を当てました。サンプルは、DC、DCGR、およびDCMC鋳造法によって製造されたビレットから準備されました。研究の範囲は、これらの鋳造状態材料内のミクロおよびナノスケールでのミクロ偏析現象の調査に限定され、特にミクロ偏析バンドおよび関連する析出物の特性評価に焦点を当てました。 5. 主な研究結果: 主な研究結果: 調査の結果、鋳造AA6082アルミニウム合金におけるミクロ偏析は、結晶粒界およびデンドライト間チャネルに沿って相互接続されたネットワークを形成することが明らかになりました。ミクロ偏析は、2つの異なるタイプに分類されました。 原子スケールイメージングにより、マイナー偏析バンドは析出物形成部位であることが明らかになりました。これらの析出物は、2つのメカニズムを介して核生成します。 データ解釈: 主要偏析 vs マイナー偏析: SEM分析(図1)の結果、板状、漢字状、ストリング状、円形の形状など、主要偏析に関連する粗い特徴が明らかになりました。元素マッピング(図2)は、これらの主要な偏析フィーチャがSi、Fe、およびMnに富んでいることを示しました。対照的に、EPMA(図3)によって明らかにされたマイナー偏析バンドは、幅が約5〜15 µmとより細かく、MgとSiが豊富です。 マイナー偏析バンドにおける析出: EPMAマップ(図3)およびTEM/STEM分析(図4〜8)は、マイナー偏析バンドが析出の優先部位として機能することを示しました。転位線上の不均一核生成は、混合相を持つより粗い析出物の形成を誘導します(図6および7)。Alマトリックス内の均一核生成は、より微細で個別の析出物を生成し、主にβ”およびType-B/U2相の前駆体です(図8)。 偏析ネットワーク: マイナー偏析バンドの相互接続された性質は、EPMAマップ(図9)によって強調されており、これらのバンドは結晶粒界とデンドライト間チャネルに沿ってネットワークを形成し、SiとMgの高濃度領域を接続していることを示しています。 図リスト: 6.

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Die casting, Efficiency, Fillet, High pressure die casting, Mechanical Property, Microstructure, Quality Control, secondary dendrite arm spacing, 금형, 자동차 산업

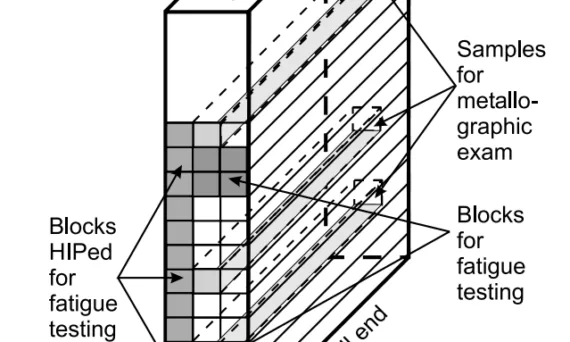

本論文概要は、[‘A356-T6アルミニウム鋳造合金の疲労挙動。パートI:鋳造欠陥の影響’]と題された論文に基づいており、[‘Journal of Light Metals’]誌に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 鋳造アルミニウム合金は、その優れた鋳造性、耐食性、特に高い強度対重量比により、自動車産業での使用が増加しています。繰り返しサイクル荷重下での高信頼性が要求される形状鋳造アルミニウム部品の使用増加は、鋳造Al-Si合金の疲労特性に大きな関心を寄せています。鋳造アルミニウム部品の疲労特性は、鋳造欠陥および微細組織特性に大きく依存します。 既存研究の現状: 一部の研究では、引張延性と同様に、疲労抵抗はデンドライトアーム間隔および共晶シリコン粒子のサイズを微細化することによって向上するという見解を支持していますが [1,2]、鋳造欠陥の有害な影響も認識されています [3]。液体アルミニウムは水素吸着および酸化を受けやすいため、アルミニウム鋳物にはガス気孔および酸化物介在物が不可避的に存在します。さらに、鋳造が適切に供給されない場合、収縮気孔が発生し、これも疲労特性に有害です。疲労寿命と欠陥サイズの関係を予測する定量的な方法が最近開発されましたが [4–8]、気孔形状および欠陥タイプが疲労寿命に及ぼす影響について、実験データに基づいて包括的に理解することは依然として困難です。 研究の必要性: 実際のアプリケーションでは、一定レベルの気孔が鋳物で許容されており、これは特定のアプリケーションによって異なります。欠陥およびその他の微細組織パラメータが疲労寿命に及ぼす具体的な役割を特定することが重要です。さらに、欠陥の役割に関する定量的な理解は、設計仕様と品質管理 [9] の両方に対する欠陥許容基準を設定するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究の目的は、さまざまな応力条件下でのA356アルミニウム鋳造合金の疲労性能に及ぼす鋳造欠陥(気孔および酸化物皮膜)および二次デンドライトアーム間隔(SDAS)の影響を実験的に調査することです。また、疲労亀裂の開始に対する臨界欠陥(気孔/酸化物)サイズの存在を調べることも目的としています。 主な研究課題: 研究仮説: 4. 研究方法 研究デザイン: A356アルミニウム鋳造合金を使用して実験的研究を実施しました。水素レベルと鋳型充填を制御することにより、さまざまな程度の気孔と酸化物皮膜で製造された試験鋳物から円筒形試験片を準備しました。一部の試験片は、気孔のない条件を作成するためにHIP処理およびDensal™処理を受け、比較しました。疲労試験は、さまざまな応力振幅と応力比(R = 0.1、0.2、-1)で実施されました。 データ収集方法: 疲労試験は、55 Hzでプルプルおよびプルプッシュ正弦波荷重制御下でサーボ油圧式インストロンマシンを使用して実施されました。円筒形試験片は室温で試験されました。各試験片の破壊までのサイクル数(Nf)を記録しました。破断面は、走査型電子顕微鏡(SEM)を使用して疲労亀裂の開始点を特定し、欠陥サイズを測定するために検査しました。定量的な金属組織分析を実施してSDASを測定しました。 分析方法: 研究対象と範囲: 本研究は、Sr改質されたA356-T6アルミニウム鋳造合金に焦点を当てました。試験片は、さまざまな二次デンドライトアーム間隔(SDAS)と鋳造欠陥(気孔および酸化物皮膜)レベルで準備されました。本研究では、欠陥サイズ(最大400〜500 µm)と応力比(R = 0.1、-1)が室温疲労性能に及ぼす影響を調査しました。HIP処理およびDensal™処理された試験片を含めて、欠陥のない状態を表しました。 5. 主な研究結果: 主な研究結果: データ解釈: 図リスト: 6. 結論: 主な結果の要約: 本研究は、鋳造欠陥、特に気孔および酸化物皮膜が、A356-T6アルミニウム鋳造合金の疲労挙動に重大な有害影響を及ぼすことを決定的に示しています。これらの欠陥は、疲労寿命の亀裂伝播段階だけでなく、亀裂開始段階も短縮します。鋳造欠陥サイズは、疲労寿命の減少と直接的な相関関係があります。臨界欠陥サイズ未満では、疲労亀裂は他の微細組織的特徴から開始されます。破壊力学およびワイブル統計は、これらの材料の疲労寿命を分析および予測するための効果的なツールです。気孔は、疲労性能の点で酸化物皮膜よりも重要な欠陥タイプとして特定されました。 研究の学術的意義: 本研究は、自動車産業で広く使用されている材料であるA356-T6合金の疲労性能に及ぼす鋳造欠陥の影響に関する貴重な定量的データを提供します。欠陥のある鋳造アルミニウム合金の疲労寿命予測に対する破壊力学およびワイブル統計の適用可能性を検証します。本研究は、鋳造欠陥の存在下での疲労亀裂の開始および伝播メカニズムに関するより深い理解に貢献し、気孔と酸化物皮膜の役割を区別します。 実用的な意味合い: 本研究の結果は、ダイカスト産業に重要な実用的な意味合いを持っています。欠陥サイズと疲労寿命の間に確立された相関関係は、鋳造アルミニウム部品の欠陥許容基準および品質管理基準の開発に情報を提供できます。臨界欠陥サイズの特定は、望ましい疲労性能を達成するために欠陥レベルを最小限に抑えるための目標を提供します。本研究は、特に鋳造プロセス中の気孔を削減することの重要性を強調しています。予測モデルは、部品設計および寿命評価に活用でき、疲労に重要なアプリケーションにおける鋳造アルミニウム部品の信頼性を向上させることができます。 研究の限界 本研究は、特定の荷重条件(正弦波荷重、R=0.1、-1)下でのA356-T6合金の室温疲労挙動に焦点を当てました。研究結果は、この合金およびこれらの試験条件に特有である可能性があります。本研究では、主に気孔および酸化物皮膜を鋳造欠陥として考慮しており、他のタイプの欠陥とその相互作用に関する追加の研究が必要です。破壊力学モデルの亀裂閉口の仮定(Kopening

Read More

By userAluminium-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Applications, CAD, Die casting, Efficiency, Electric vehicles, Microstructure, Review, STEP, 자동차 산업

この論文概要は、[マテリアルズ, MDPI] に掲載された論文 [高圧ダイカスト薄肉AlSi10MnMg縦通し材の機械的特性と析出相粒子の制御に対する人工時効処理の効果] に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約したものであり、商業目的での無断転載は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, Casting Technique, Die casting, Efficiency, High pressure die casting, High pressure die casting (HPDC), Microstructure, Review, Sand casting, secondary dendrite arm spacing, 금형, 알루미늄 다이캐스팅, 자동차 산업

この論文概要は、DOI: 10.5772/intechopen.109869 ウェブサイトに掲載された記事「Low- and High-Pressure Casting Aluminum Alloys: A Review」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: (オンライン記事には参考文献が明示的にリストされていません。正式な論文では、このセクションには引用されたすべてのソースが含まれます。この要約では、ダイカスト技術の一般的な知識ベースを認めます。) 9. 著作権: *この資料は、CASTMANの論文:「アルミニウム合金の低圧および高圧鋳造:レビュー」に基づいています。 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved. Full Text Low- and High-Pressure Casting Aluminum Alloys: A Review WRITTEN BY Helder Nunes, Omid Emadinia, Manuel F.

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloys, Aluminum Die casting, Applications, CAD, Die casting, Efficiency, High pressure die casting, High pressure die casting (HPDC), Mechanical Property, Microstructure, Permanent mold casting, 자동차 산업

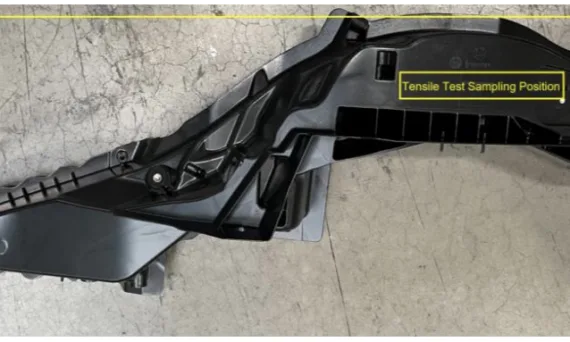

この要約は、ブルネル大学の博士号論文として提出されたFeng Yan氏の「Development of High Strength Al-Mg2Si-Mg Based Alloy for High Pressure Diecasting Process(高圧ダイカストプロセス用高強度Al-Mg2Si-Mg系合金の開発)」論文に基づいています。 1. 概要: 2. 研究背景: 自動車産業では、燃費向上とCO2排出量削減のため、アルミニウム合金のような軽量材料の利用が増加しています。高圧ダイカスト (HPDC) は、ニアネットシェイプのエンジニアリング部品を経済的かつ迅速に製造する方法であり、現在、鋳造アルミニウム合金の製造量の約80%を占めています。HPDCプロセスによる構造部品の製造需要の増加に伴い、自動車産業向けの高強度アルミニウム合金が必要となっています。Al-Mg2Si合金は、Mg2Si粒子によって優れた強度を発揮することで知られていますが、深刻なダイソルダーリング問題のため、HPDCプロセスへの適用は制限されています。さらに、Al-Mg2Si合金に関する既存の研究は、主に過共晶組成に焦点を当てており、亜共晶合金に関する情報は不足しています。一般的に、Al合金の機械的特性は、合金組成、部品の欠陥レベル、および鋳造および熱処理プロセスによって主に制御される微細組織によって決定されます。HPDCプロセスの高い冷却速度は、ダイカストされたAl-Mg2Si合金の微細組織を微細化し、機械的特性を向上させる可能性があります。したがって、HPDCプロセスに適した高強度Al-Mg2Si系合金の開発は、高品質の自動車部品製造にとって非常に重要です。 3. 研究目的と研究課題: 本研究は、HPDCプロセス用のAl-Mg2Si系合金の開発に焦点を当てています。主な研究目的は、HPDCダイカストに適した、機械的特性が向上した高強度アルミニウム合金をAl-Mg2Si系合金に基づいて開発することです。主な研究課題は以下の通りです。 本研究では、過剰なMgが亜共晶Al-Mg2Si系を改質して機械的特性を向上させることができ、戦略的な合金化と熱処理によってHPDC用途に適するように合金性能をさらに向上させることができると仮説を立てています。 4. 研究方法 本研究では、熱力学的計算とHPDC実験的検証を組み合わせた合金開発アプローチを採用しました。 5. 主な研究結果: 本研究では、HPDC用の高強度Al-Mg2Si-Mg合金の開発に関して、いくつかの重要な知見が得られました。 6. 結論と考察: 本研究では、HPDC用の高強度Al-Mg2Si系アルミニウム合金の開発に成功しました。本研究では、過剰なMg含有量と、MnおよびZnの戦略的な合金元素添加、および急速T6熱処理を組み合わせることで、亜共晶Al-Mg2Si合金の機械的特性を大幅に向上させることができることを実証しました。 7. 今後のフォローアップ研究: 論文で示唆されている今後の研究方向は以下の通りです。 8. 参考文献: 9. 著作権: この資料は、Feng Yan氏の論文:「Development of High Strength Al-Mg2Si-Mg Based Alloy for High Pressure Diecasting Process」に基づいています。論文ソース: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright ©

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Mechanical Property, Microstructure, 금형, 자동차 산업

本概要は、Metals, MDPI に掲載された論文「[高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗]」に基づいて作成されました。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は、イーシャン・リウ (Yixian Liu) および ショウメイ・シオン (Shoumei Xiong) の論文:「高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗」に基づいています。論文ソース: https://doi.org/10.3390/met14040370 本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Casting Technique, Microstructure, Review, Sand casting, 자동차 산업

1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記論文に基づいて要約したものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Figure 6. Fluid velocity vector of the cylindrical riser tube (left) and the cone-shaped tube (right) [33]](https://castman.co.kr/wp-content/uploads/Figure-6.-Fluid-velocity-vector-of-the-cylindrical-riser-tube-left-and-the-cone-shaped-tube-right-33-570x260.png)

![Fig. 2.1 Graphical illustration of hot chamber diecasting [5].](https://castman.co.kr/wp-content/uploads/Fig.-2.1-Graphical-illustration-of-hot-chamber-diecasting-5-570x342.webp)

![Figure 13. The schematic diagrams of the ACSR Rheo-HPDC process (reprinted with permission from ref. [36], 2022, Elsevier).](https://castman.co.kr/wp-content/uploads/image-201-570x342.webp)