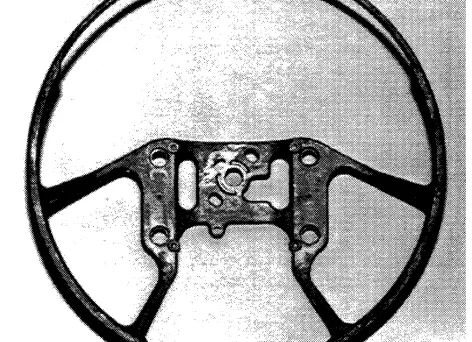

user 05/14/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。 1. 概要: 2. 抄録: エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。 3. 緒言: 乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi

Read More

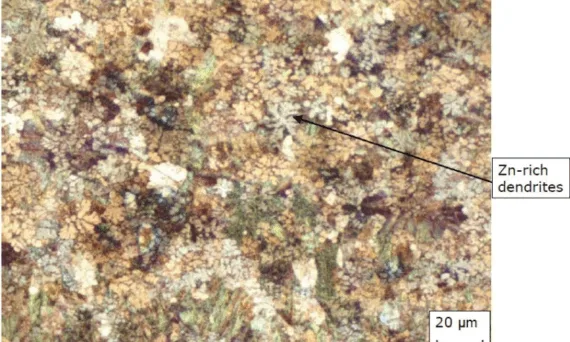

user 05/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Microstructure , 금형 本紹介論文は、「NADCA 2015 Die Casting Congress & Exposition (North American Die Casting Association)」により発行された論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。 1. 概要: 2. 抄録: 2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本論文では、機械的特性と最も重要なダイカストプロセス変数との関係を肉厚と共に記述します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても記述し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。 3. 序論: 亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスでは達成できない1mm(0.04インチ)未満の薄肉で、大小さまざまな部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示され、0.25mm(0.01インチ)という薄肉の部品製造に使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯中ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の第二相または新しい相の生成へと合金元素が拡散することに基づいていることが知られています。拡散が起こる速度は、さまざまな固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、本論文に初期結果が記述されており、一般的なダイカストプロセス変数がHF合金の機械的特性に及ぼす影響、ならびに自然時効および人工時効の両方の影響を調べることです。 4. 研究の概要: 研究トピックの背景: 従来の亜鉛ホットチャンバーダイカスト合金(Zn-4%Al)は薄肉鋳造が可能ですが、高流動性(HF)合金(Zn-4.5%Al)はさらに高い鋳造流動性を示し、0.25mmという薄肉を可能にします。他の合金と同様に、HF合金は、液体溶湯中の合金元素の溶解度が固相中よりも高いために時効を起こし、過飽和一次相から第二相への拡散、または新しい相の生成を引き起こします。亜鉛合金は室温で時効することで知られています。 従来の研究状況: 従来の研究(References 1, 2)では、従来の亜鉛合金における時効現象が詳細に記述されています。本研究は、より新しいHF合金に焦点を当てることで、その理解を深めるものです。 研究の目的: 主な目的は、一般的なダイカストプロセス変数(肉厚、ゲート速度、金型温度など)がHF合金の機械的特性に及ぼす影響を調べることです。さらに、本研究は、自然(室温)時効と人工時効の両方がこれらの特性に及ぼす影響を調査することを目的としています。 研究の核心: 本研究は、HF亜鉛合金のプロセス-特性関係および時効特性を調査します。これには以下が含まれます。 5. 研究方法論 研究デザイン: 実験計画法(DOE)アプローチを採用し、特にStat-EaseによるDesign-Expert 7を適用して、鋳造回数を最小限に抑えました。DOEには、肉厚1.5mm、金型温度160°C、ゲート速度40m/sのセンターポイント条件が含まれていました。平板試験片は、0.4、0.8、1.5、および3mmの厚さで高圧ダイカストされました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

user 05/08/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Mechanical Property , Microstructure 本稿は、「Technische Universität Darmstadt」より発行された論文「Influence of Zr, Cr and Sc alloying on the microstructure and mechanical properties of a Al-Mg-Si casting alloy」に基づいています。 1. 概要: 2. 抄録: 本研究では、Sc、Cr、Zrを添加した新しいAl-Mg-Si-Mn鋳造合金を開発し、その微細組織と機械的特性を調査した。Al-Mg-Si-Mn合金の示差走査熱量測定(DSC)により、共晶溶融温度が595℃であることが確認され、Cr、Zr、Scの添加は合金の凝固挙動を変化させなかった。Cr、Zr、Scの微量添加は、主にα-Al相とα-Al15(Mn,Fe)3Si2相から成る微細組織を本質的に変化させなかったが、層間間隔をわずかに変化させた。Scを含まない合金ではAl3ZrおよびAl7Cr金属間化合物が観察され、Scを含む合金ではAl3ScおよびAl3Zr相が観察された。Zr、Cr、Scは主に固溶体を強化した。微小硬度およびナノ硬度測定では、合金グループ内で一貫した傾向が示された。ZrまたはZr+Crの添加は、母材合金と比較して降伏強度および引張強度を大幅に増加させなかったが、Scの添加は引張特性を著しく向上させた。SZ11合金(Sc+Zr)は、S2(Scのみ)合金と同様の結果を示した。鋳造まま状態からの人工時効(T5)処理は、母材合金において析出硬化をもたらさなかった。Scを含まない合金は225℃でのT5処理に最もよく反応し、Scを含む合金は325℃でナノ分散したAl3Sc析出物により最大の効果を得た。高温溶体化処理(T6)は繊維状共晶の球状化を引き起こし、強度を低下させたが延性を向上させた。予想外に、HPDC合金はT6処理に対して延性の面で肯定的な反応を示した。 3. 緒言: 軽量Al合金は、輸送部門における省エネルギーと燃費向上のためにますます重要になっている。Al-Mg-Si系展伸材(6xxx系)は、時効硬化による優れた強度ポテンシャルにより広く使用されている。Al-Si系鋳造合金がアルミニウム鋳物の90%以上を占める一方で、Al-Mg-Si系鋳造合金はそれほど一般的ではないが、良好な鋳造性、耐食性、および鋳放し状態での機械的特性により、自動車および航空宇宙分野での利用が増加している。本論文の目的は、市販のMagsimal®59合金の機械的特性を、Sc、Cr、Zrの合金化によって改善することである。スカンジウム添加は、Al3Sc析出物の形成と結晶粒微細化により強度を大幅に向上させることが知られているが、その高コストが使用を制限している。ジルコニウムは加工性を向上させ、より安価であり、クロムは結晶粒構造制御と靭性向上のために使用される。主な目的は、Sc、Zr、Crを含むAl-Mg-Si合金に関する知識を深め、ScおよびZrの単独添加がAl-Mg-Si合金の微細組織と特性に及ぼす影響を調査し、Zrおよび/またはCrによるScの完全または部分的置換によって同様の機械的特性と析出挙動を得る可能性を探ることである。 4. 研究概要: 研究テーマの背景: アルミニウム合金は、特に輸送分野において、様々な産業で軽量化を実現し、燃料消費と排出物を削減するために不可欠である。熱処理性と良好な特性バランスで知られるAl-Mg-Si合金は、主に展伸材として使用されている。しかし、複雑な形状の製造能力と良好な機械的性能を組み合わせるために、高性能Al-Mg-Si鋳造合金、特に高圧ダイカスト(HPDC)用の合金開発への関心が高まっている。Zr、Cr、Scなどの元素による微量合金化によってこれらの合金を最適化することで、その微細組織と機械的特性を向上させることができる。 従来の研究状況: これまでの研究では、鋳放し状態で良好な機械的特性を示すMagsimal®59、Hydronalium 511、Aural11などの市販鋳造合金を含む、Al-Mg-Si系の利点が確立されている。Sc(大幅な強化、結晶粒微細化)、Zr(加工性向上、Al3Zr析出物)、Cr(結晶粒構造制御、靭性)のアルミニウム合金への個別添加の効果は、主に展伸材や他のAl合金系に関する研究から知られている。しかし、これらの元素を組み合わせた添加、特にSc置換に焦点を当てたAl-Mg-Si 鋳造 合金、とりわけHPDC材に関する包括的な研究は限られている。これらの複雑な多成分合金における相形成を理解するためには、熱力学的モデリングと相図計算が不可欠である。 研究目的: 本研究の主な目的は、スカンジウム(Sc)、ジルコニウム(Zr)、クロム(Cr)の系統的な合金化を通じて、市販のAl-Mg-Si鋳造合金(Magsimal®59)の機械的特性を改善することである。具体的な目的は以下の通りである。 核心研究: 本研究の核心は、Magsimal®59組成をベースに、Zr、Cr、Scを個別および組み合わせて系統的に添加した新しいAl-Mg-Si-Mn鋳造合金の開発と調査であった。これらの合金は高圧ダイカスト(HPDC)によって製造された。研究は以下に焦点を当てた。 5. 研究方法論 研究設計: 本研究は、合金元素Zr、Cr、ScがAl-Mg-Si-Mn母合金(市販のMagsimal®59)に及ぼす影響を系統的に調査するように設計された。これらの元素の濃度を個別に、または組み合わせて変化させた一連の実験合金が開発された(詳細はTable 3.6参照)。すべての合金は、工業的応用に適した条件を確保するために高圧ダイカスト(HPDC)を用いて製造された。本研究では、開発された合金を、鋳放し状態および様々な熱処理条件(T5およびT6)において母合金と比較した。 データ収集・分析方法: 研究テーマ・範囲: 本研究は、Al-Mg-Si-Mn鋳造合金、具体的にはMagsimal®59母材組成に、ジルコニウム(0.1-0.2 wt.%)、クロム(0.1-0.3 wt.%)、スカンジウム(0.1-0.2 wt.%)およびそれらの組み合わせ(例:Cr+Zr、Sc+Zr)を添加したものを対象とした。範囲は以下を含む。 6. 主な結果: 主な結果:

Read More

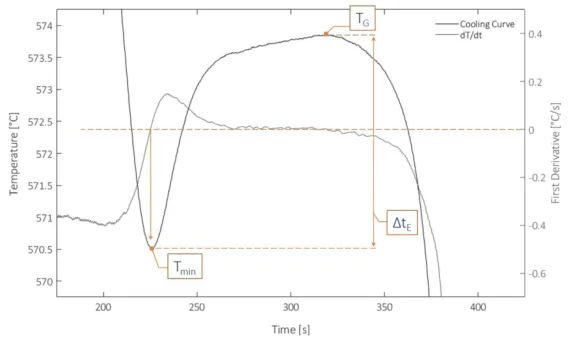

本紹介論文は、「La Metallurgia Italiana」によって発行された論文「Influence of Mg and Ti on both eutectic solidification and modifying efficiency in Sr-modified Al-7Si cast alloys」に基づいています。 1. 概要: 2. 抄録: マグネシウム(Mg)とチタン(Ti)は、市販のA356合金に常に存在する主要な合金元素であり、ストロンチウム(Sr)は共晶組織の良好な改質を達成するために一般的に添加されます。ほとんどの研究は市販のA356合金におけるストロンチウムの役割に焦点を当ててきましたが、マグネシウムとチタンがストロンチウムの改質効率と相互作用する可能性についてはほとんど注意が払われていませんでした。これらの観点から、本研究は、Sr改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を調査することを目的としています。共晶凝固経路におけるSrの役割を評価するために、冷却曲線分析と共晶シリコン粒子の定量的微細組織評価を組み合わせて実施しました。熱分析結果は、マグネシウムを含む合金がAl-7Si合金と比較して、共晶凝固の熱パラメータが5 °C以上大幅に低下することを示しています。一方、チタンは同じ凝固特性に対してわずかな影響しか及ぼさないようです。金属組織学的調査およびシリコン粒子のいくつかの幾何学的パラメータの関連する統計分析は、マグネシウムとチタンの存在が粒子の寸法と形態の両方の変化を誘発することを示しています。その結果、これらの実験結果は、チタンやマグネシウムなどの合金元素が冷却曲線から得られる熱パラメータに及ぼす影響を、熱分析を使用してストロンチウム改質効率を評価する際に考慮に入れる必要があることを示唆しています。 3. はじめに: Al-Si合金は、その軽量性、良好な鋳造性、低コスト、および凝固プロセスから生じる微細組織に依存する有利な機械的特性により、自動車および航空機鋳造部品の広大な多様に使用される主要なアルミニウム合金です。この点に関して、溶湯接種[1,2]、合金化[3]、および熱処理プロセスのパラメータ調整[4]による特性改善に関するかなりの量の研究が行われてきました。合金の凝固挙動を制御するために、熱分析(TA)は金属鋳造産業にとって効果的な技術であることが証明されています。この非破壊的かつ迅速なオンライン監視方法は、実際には、溶湯品質を評価し、鋳造前に処理パラメータを監視することを可能にします。TAは、結晶粒微細化および改質の程度[5,6]、一次相および共晶相の両方の凝固領域に関連する特性温度[7,8]、および金属間化合物形成[9]に関する情報を提供できます。共晶シリコン相の微細化と冷却曲線の関連する変化に関しては、この側面は文献で広範囲に調査されてきました。共晶成長温度の低下は、溶湯の改質レベルを評価するために使用されており、共晶相の熱的および微細組織的パラメータ間の相関を示唆しています[10]。対照的に、改質剤と合金元素間の相互作用およびそれがTA冷却曲線に及ぼす影響に焦点を当てた科学的研究は比較的不足しています[11,12]。 4. 研究の要約: 研究テーマの背景: マグネシウムとチタンは、市販のA356(Al-7Siベース)合金の一般的な合金元素であり、ストロンチウムはしばしば共晶改質のために添加されます。Srの役割はよく研究されていますが、MgとTiがSrの改質効率と相互作用する機構はあまり理解されていません。Al-Si合金の微細組織的および機械的特徴に対する合金元素の影響は十分に確立されており、TAは溶湯品質管理の効果的な手法として受け入れられつつあります。しかし、特に合金元素の相互作用を考慮したTAを介したSr改質効率の評価など、化学組成が冷却曲線パラメータに及ぼす影響については、これまでほとんど注意が払われていませんでした[11,34]。 従来の研究状況: 微細組織の制御、特にシリコン粒子のサイズと形態は、Al-Si合金の特性にとって重要です。化学的改質は、多くの場合ストロンチウムを用いて行われ、粗大な板状シリコンを微細な繊維状組織に変化させます[8,13,14]。マグネシウムは、Mg₂Siの析出を促進し、Al-Si鋳造合金の機械的特性を改善するために添加されます。いくつかの研究では、マグネシウム添加がシリコン粒子の改質レベルをわずかに増加させることが示唆されています[21]。さらに、ナトリウムまたはストロンチウムが存在しない場合でも、マグネシウムは粗大な層状から針状への形態変化を可能にしますが、繊維状組織は達成されず、したがって弱い改質効果を示します[11,22]。Al-Si合金の機械的特性を改善する別の方法は、一次アルミニウムの結晶粒サイズを小さくすることです。したがって、チタンの溶湯への添加は、その潜在的な結晶粒微細化効果のために一般的な鋳造所の慣行です[23]。これにもかかわらず、いくつかの最近の研究は、チタンが実際に一次アルミニウム相の結晶粒を微細化するが、二次デンドライトアーム間隔(SDAS)には有意な影響を与えず、したがって機械的特性のわずかな向上しかもたらさないことを示しています[7]。チタンの存在は、熱分析パラメータにもいくつかの影響を示します。Xuら[7]は、A357合金への0.2 wt.%から0.8 wt.%のチタン添加が、一次相特性温度の上昇と再輝の抑制を引き起こすことを報告しました。他の研究では、チタンが冷却曲線の共晶領域にも影響を与え、特性温度パラメータを低下させることが強調されています[24]。定量的微細組織調査に関しては、近年、合金元素と熱処理プロセスの両方の影響が、統計的アプローチと組み合わせた画像解析によって深められてきました。これらの点に関して、定量的画像解析とシリコン粒子分布に特に注意が払われています。Alexopoulosら[25]は、シリコン粒子サイズと平均伸びの間に相関関係を見出し、合金元素の添加がシリコン粒子のサイズ分布の変化に反映されると結論付けました。Tiryakioğlu[26]は、540 °Cでの異なる処理時間での溶体化処理を調査し、共晶シリコンのサイズとアスペクト比分布に対するそれらの影響を評価しました。特に、報告された研究では、3パラメータ対数正規分布が等価直径とアスペクト比の両方に最もよく適合することがわかっています[26]。そうでなければ、いくつかの研究では、異なる結晶粒微細化剤[27]、合金元素[22]、複合改質元素および凝固速度[8,28]の影響を、シリコン粒子の特性パラメータの平均値の変化とそれらの標準偏差を単に考慮することによって評価しました。一方、一部の著者は、平均値の大きなばらつきのために、上記のパラメータの中央値を考慮しました[10,29]。冷却曲線の分析は、凝固プロセスを制御し最適化するための効果的なアプローチであることが示されており、TAは、低共晶シリコン合金の改質度を評価するために鋳造現場で広く使用されています。特に、未改質合金と改質合金の共晶成長温度の差は、改質レベルを評価するために広く使用されています[9,10]。さらに、再輝や共晶プラトーの持続時間など、他の温度および時間関連パラメータが、シリコン改質の制御のために提案されています[8,32,33]。結果に影響を与える可能性のある実験変数および問題(例えば、未改質溶湯の冷却曲線との比較の可能性、冷却速度の変動性、溶湯およびるつぼ温度の安定性)の中で、合金元素の凝固経路への相互作用はこれまで広範囲に調査されていません。HeuslerとSchneider[11]は、Al-11%Si合金におけるナトリウムおよびストロンチウムの改質効率に対するマグネシウムの影響について、冷却曲線による系統的な調査を行いました。Tahiriら[12]は、A356合金の冷却曲線と微細組織に対する結晶粒微細化剤とストロンチウムの複合添加の影響を調査し、TiB2とストロンチウム間の部分的反応がストロンチウムの改質効率の部分的低下につながると報告しました。 研究の目的: 本研究は、ストロンチウム改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を実験的に調査することを目的としています。具体的には、マグネシウムとチタンの添加から生じるストロンチウム改質合金の共晶相凝固の変化を調べます。また、冷却曲線分析と共晶シリコン粒子の定量的金属組織学的調査に基づく複合的アプローチを通じて、共晶相変化の定量的証拠を提供することを試みます。 コア研究: 本研究の中核は、Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Tiの3種類のSr改質Al-Si合金を調製することにあります。研究は、特に共晶凝固領域におけるこれらの合金の凝固中の冷却曲線を分析し、熱パラメータを決定することに焦点を当てています。これは、画像解析と統計的手法を用いた共晶シリコン粒子の等価直径と真円度を含む定量的微細組織評価と組み合わされます。MgとTiの添加がSr改質効率に及ぼす相互作用効果は、異なる合金間でこれらの熱的および微細組織的パラメータを比較することによって評価されます。 5. 研究方法 研究デザイン: 3種類の参照合金(Al-7Si、Al-7Si-0.4Mg、Al-7Si-0.4Mg-0.12Ti)を調製しました。一次アルミニウムインゴット、純シリコン、純マグネシウム、およびAlTi10マスター合金を適宜使用しました。溶湯は窒素で脱ガス処理されました。AlSr15マスター合金を添加して、目標ストロンチウム含有量100 ppmを達成しました。実際の化学組成は、光学発光分光計(OES)分析によって検証されました(Tab. 1)。熱分析は、予熱した鋼製カップに溶湯を注入して実施し、冷却曲線はTA試験から切り出した試料について定量画像解析(IA)を実施して記録しました。 データ収集・分析方法: 熱分析(TA): 冷却曲線は、カップの中心、底部から15mmの位置に配置されたK型熱電対(直径1.5mm)を使用して記録されました。温度と時間のデータは20Hzの周波数で記録されました。冷却曲線とその一次微分は、平滑化、曲線フィッティング、および特性凝固温度(Tmin、TG)の決定のために、専用のMatlab®コードを使用して処理されました。再輝過冷度(ΔTE = TG – Tmin)および共晶成長温度の低下(ΔTG)が計算されました。TG,0(未改質合金の成長温度)は、Eq. 1

Read More

user 04/23/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , STEP 本紹介資料は、「Elsevier」によって発行された論文「Sustainability through Alloy Design: Challenges and Opportunities」に基づいています。 1. 概要: 2. 抄録: 過去数十年の刺激的な冶金学的ブレークスルー、そして金属研究のための新しくより高性能な実験的および理論的ツールの開発と広範な利用可能性は、私たちが金属設計の新時代の幕開けを目の当たりにしていることを示しています。歴史的に、新しい金属材料の発見は、人類史における主要な工学的進歩の大部分を可能にしてきました。現在の工学的課題は、私たちの存在に不可欠な複数の産業における技術的進歩をさらに進めるために、新しい金属材料に対する緊急の必要性を生み出しています。しかし、金属加工に関する現在のデータは、冶金産業が私たちの惑星の未来に与える重大な環境影響を明確に示しています。この影響と対応する加工ソリューションが議論されている多数の報告があります。一方、改善された特性の組み合わせを持つ新しい金属材料の設計は、様々な方法で主要な環境課題に対処するのに役立ちます。この目的のために、本レビューの目標は、合金設計によって対処できる最も緊急な持続可能性の課題を議論し、これらの最も重要な課題に焦点を当てるために冶金研究への関心の高まりを調整するのを助けることです。 3. 序論: 金属の世界的な使用は増加しており[1]、その生産による負担が増大し、金属の持続可能性への取り組みの緊急性を浮き彫りにしています[2]。これには、鉱石採掘、金属加工、製品使用、および寿命末期の考慮事項からの影響を考慮したライフサイクル視点が必要です[3]。合金設計は、例えば、より高い動作温度を可能にして熱力学的効率を高めたり、可動部品の質量を削減したり(車両のように、より高い生産負担を使用段階の燃料節約で相殺する[4–7])、代替エネルギー生成に向けたより高い機能性を持つ製品を作成したりすることによって、大きく貢献できます。 全体的な金属使用量は増加していますが、一部の有毒金属(Cd、Pb)の消費量は時間の経過とともに減少または安定しています[8]。ただし、これらの金属の供給は、本レビューの基礎となる金属の鉱石採掘の副産物として持続する可能性があります[9]。金属生産、特に一次生産(世界のエネルギー消費の7〜8%を使用)は、エネルギー消費、温室効果ガス排出(例:鉄鋼およびMg生産におけるCO2)、採掘の影響(健康、景観、廃棄物、水使用)、および使用中の放出(腐食)を通じて環境に大きな影響を与えます[10]。鉄鋼は体積で最も大きな影響を与えます。キログラムあたりの影響が大きい金属には、微量元素(Sc、Re、Ge)が含まれ、Fe、Al、Cuは年間の地球温暖化ポテンシャルに最も貢献します[11]。 合金(例:超合金)における元素の多様性の増加は特性を向上させますが、寿命末期の回収とリサイクルを複雑にします[12, 13]。リサイクルは、熱力学、元素の適合性(Table 1)、および回収が行われるインフラストラクチャによって制限されます[14]。これは、組成的に複雑な合金(CCA)にとって課題となります[15]。資源の利用可能性と材料の重要性も懸念事項であり、特に政治的に不安定な地域に集中している元素(Figure 1)や副産物として採掘される元素についてです[16–20]。 持続可能性を高める機会は、製造効率の向上(例:鉄鋼で25%、Alで40%の歩留まり損失削減 – Figure 2)[21, 22]、潜在的には積層造形[23]を通じて存在します。しかし、最大の機会は、特に鉄鋼のようなユビキタスな材料について、耐久性、信頼性、修復可能性、および再利用性の向上を通じて寿命延長を可能にする合金の設計にあるかもしれません[24]。本レビューは、様々な合金システムにわたる持続可能性を促進するための重要な課題と有望な機会を強調し、環境的、政治的、経済的要因を考慮に入れることに焦点を当てています。 4. 研究の概要: 研究トピックの背景: 金属需要の増加は、その生産と使用に伴う著しい環境フットプリント(世界のエネルギー消費の7-8%、排出物、資源枯渇)と相まって、冶金産業内での持続可能な解決策に対する緊急の必要性を生み出しています。材料のライフサイクル全体にわたる特性と性能に影響を与える合金設計は、これらの持続可能性の課題に対処するための重要な道筋を示しています。 先行研究の状況: プロセス改善(例:生産効率[26, 27]、リサイクル[28, 29]、CO2削減[26, 30]、代替生産[26, 34])を通じた持続可能性改善に関する広範な研究が存在します。環境影響を評価するためのライフサイクルアセスメント手法[3]が確立されています。様々な金属ファミリー内の特定の合金開発努力は、強度、耐熱性、耐久性などの改善された特性を目標としてきました。研究はまた、複雑な合金のリサイクルに関連する課題[13, 14, Table 1]、資源の重要性[16, 17, Figure 1]、および生産影響と使用段階の利点との間のトレードオフ(例:軽量化[7])を強調しています。計算ツール(DFT、CALPHAD、ICME)は合金開発でますます使用されています。 研究の目的: 本レビューは、戦略的な合金設計を通じて効果的に対処できる最も重要な持続可能性の課題を特定し、議論することを目的としています。7つの主要な合金システム(鋼、アルミニウム、チタン、マグネシウム、超合金、形状記憶合金、高エントロピー/複合濃縮合金)にわたる主要な機会を調査し、肯定的な環境影響を最大化するための将来の冶金研究の方向性を示します。焦点は、持続可能性目標の達成において、プロセス改善だけでなく合金設計の役割に具体的に当てられています。 コア研究: 本レビューは、7つのクラスの金属材料に関する持続可能性の課題と合金設計ソリューションを検討します: 5. 研究方法論 研究設計: 本研究は、包括的な文献レビュー方法論を採用しています。広範な出版された科学論文、報告書、データベースから既存の知識と研究結果を統合します。 データ収集および分析方法: 著者らは、金属の生産と使用の持続可能性側面(環境影響:エネルギー消費、排出、資源枯渇を含む)、ライフサイクルアセスメント、リサイクルの課題、資源の利用可能性に関する出版された文献からデータを収集しました。彼らは、7つの主要な合金システム(鋼、Al、Ti、Mg、超合金、SMA、HEA/CCA)内での合金設計戦略に焦点を当てた研究を分析しました。分析には、各合金システムに特有の主要な持続可能性の課題を特定し、これらの課題に対処するために提案または実施された合金設計アプローチをレビューすることが含まれました。調査結果は、有望な機会を強調し、将来の研究の方向性を示すために統合されました。 研究トピックと範囲: 本研究は、材料科学、特に合金設計と持続可能性の交差点に焦点を当てています。範囲は以下を含みます: 6. 主な結果:

Read More

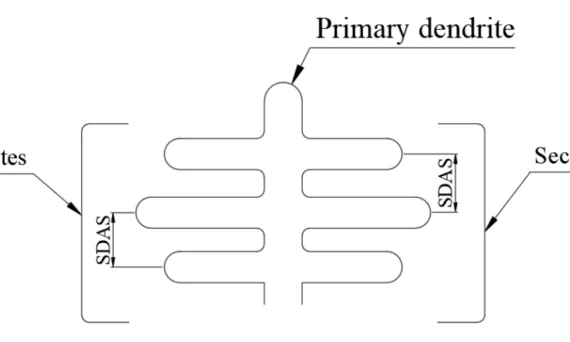

user 04/02/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , casting microstructure inspection , convolutional neural network , deep learning , Die casting , Microstructure , Quality Control , secondary dendrite arm spacing , Segment この紹介論文は、「Metals」によって発行された論文「Casting Microstructure Inspection Using Computer Vision: Dendrite Spacing in Aluminum Alloys」に基づいています。 1. 概要: 2. 抄録: 本稿では、畳み込みニューラルネットワーク(CNNs)を用いた二次デンドライトアーム間隔(SDAS)の決定について調査します。目的は、産業的に許容可能な予測精度を持つSDAS予測のための深層学習(DL)モデルを構築することでした。モデルは、高圧ダイカスト合金EN AC 46000 AlSi9Cu3(Fe)、重力鋳造合金EN AC 51400 AlMg5(Si)、およびインゴットとして鋳造された合金EN AC 42000 AlSi7Mgの研磨サンプルの画像で訓練されました。カラー画像は、訓練パラメータ数を減らすためにグレースケールに変換されました。比較的単純なCNN構造が、91.5%のR²値で非常に高い精度で様々なSDAS値を予測できることが示されています。さらに、モデルの性能は、訓練中に使用されなかった材料、すなわち重力鋳造EN AC 42200 AlSi7Mg0.6合金、および高圧ダイカスト合金EN AC 43400 AlSi10Mg(Fe)とEN AC 47100 Si12Cu1(Fe)でテストされました。このタスクでは、CNNの性能はわずかに劣りましたが、依然として産業的に許容可能な基準内でした。したがって、CNNモデルは、産業的に許容可能な予測精度でSDAS値を決定するために使用できます。 3. 緒言: デンドライトのサイズと二次デンドライトアーム間隔(SDAS)は、所与の材料の凝固速度に強く依存することがよく知られています[1,2]。加えて、合金の化学組成もこの構造特性に追加的な影響を与えます[3]。さらに、一部の著者は機械的特性とSDASの関係を示しています[1,4–8]。破壊力学特性も、化学組成、気孔や酸化膜などの鋳造欠陥[8]、およびSiまたはFeリッチな脆性相のサイズと形状[9]に依存します。ほとんどの著者はSDASと極限引張強さ(UTS)および伸び(E)の関係を示していますが、多くの著者はSDASが降伏強度(YS)に有意な影響を与えないことを示しています。さらに、別の研究では、材料の硬度はSDASに依存するものの、この関係だけでは十分に説明できないことが示されています[10]。したがって、一部の材料特性はSDASの値から直接決定できると仮定するのが合理的です。したがって、材料のSDAS値を知ることは有用である可能性があります。この点で、SDASを決定する自動化された方法は大きな利点となる可能性があります。人工知能(AI)の範囲は、材料科学よりもコンピュータサイエンスや電気工学などの分野でより重要です。しかし、過去30年間で、材料科学においても多くの応用が見られます。一般に、AIの中核アルゴリズムであるニューラルネットワークは、早くも1998年に材料科学に応用されています[11]。Singhらは、鋼圧延における108の変数のそれぞれの関数としてYSとUTSを推定しました。 4. 研究の概要: 研究トピックの背景: SDASは、鋳造アルミニウム合金における重要な微細構造特性であり、凝固条件と組成に影響され、機械的特性と相関しています。標準的なSDASの決定は、顕微鏡画像からの手動測定に依存しており、時間がかかり、主観的になる可能性があります。品質管理における効率と一貫性のために、このプロセスを自動化することが望まれます。 先行研究の状況: AI、機械学習(ML)、深層学習(DL)は、材料科学において、組成、プロセスパラメータ、または微細構造から特性(例:YS、UTS、疲労強度)を予測するため、および欠陥検出や微細構造分類などのタスクに適用されてきました。いくつかの研究では、プロセスパラメータやシミュレーション結果に基づいてSDASを予測するために人工ニューラルネットワーク(ANN)が使用されました[21]。しかし、DL法を用いて微細構造画像から直接SDASを決定する文献は現在ありませんでした。CNNは、様々な材料科学の画像ベースのタスクにおいて、浅層学習や従来の画像解析手法と比較して優れた性能を示しています[19,23,24]。 研究の目的: 本研究の目的は、アルミニウム合金のグレースケール微細構造画像から直接、産業的に許容可能な精度でSDAS値を予測できる深層学習(DL)モデル、具体的には畳み込みニューラルネットワーク(CNN)を開発し、評価することでした。目標は、手動のハイパーパラメータ調整を回避する完全自動化された手法を作成することでした。 中核研究: 研究の中核は以下を含みます: 5. 研究方法論 研究デザイン: 本研究では、深層学習を用いた定量的、コンピュータビジョンベースのアプローチを採用しました。教師あり学習戦略が用いられ、CNN回帰モデルが入力微細構造画像をスケーリングされたSDAS(S)を表す連続出力変数にマッピングするように訓練されました。モデルの予測精度は、訓練に使用された合金タイプと使用されなかった合金タイプの両方で評価されました。 データ収集と分析方法: 研究トピックと範囲: 本研究は、畳み込みニューラルネットワークを用いて2D微細構造画像から直接、鋳造アルミニウム合金の二次デンドライトアーム間隔(SDAS)を予測することに焦点を当てました。範囲には、高圧ダイカスト(HPDC)、重力ダイカスト、およびインゴット鋳造によって製造されたいくつかの一般的なAl-SiおよびAl-Mg合金が含まれました。本研究では、訓練セットに含まれる材料に対するモデルの精度と、訓練中に見られなかった材料への汎化能力を調査しました。 6.

Read More

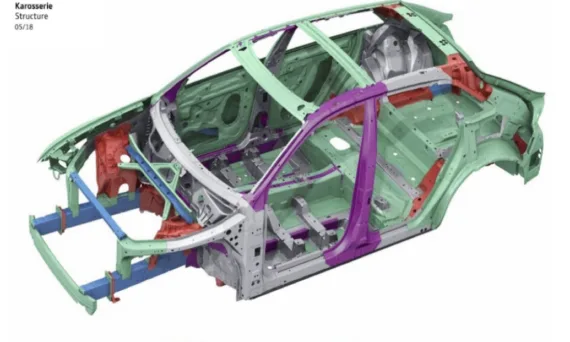

user 04/02/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , AZ91D , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , Microstructure , 금형 , 자동차 산업 本紹介資料は、「Journal of Magnesium and Alloys」に掲載された論文「Progress and prospects in Mg-alloy super-sized high pressure die casting for automotive structural components」に基づいています。 1. 概要: 2. 抄録: Teslaのギガキャスティング(Giga-Casting)プロセスの導入以来、自動車産業では、電気自動車および内燃機関自動車の両方の軽量化を促進する大きな可能性から、超大型構造部品のコンセプトが広く受け入れられています。これらの超大型部品は、アルミニウム合金の3分の2、鋼鉄の4分の1の密度しかない優れた軽量特性を持つMg合金を使用することで、さらに軽量化できます。この卓越した特性は、構造的完全性を損なうことなく大幅な重量削減を達成するという魅力的な展望を提供します。本レビューは、Mg合金高圧ダイカスト(HPDC)プロセスに関する研究を検討し、Mg合金を超大型自動車HPDC部品に組み込む将来の展望についての洞察を提供します。 3. 緒言: 気候変動とその悪影響に対する懸念が高まる中、世界各国は温室効果ガス排出という重大な問題に対処するための取り組みを強化しています。政策立案者は、特に電気自動車(EV)の普及促進に焦点を当て、包括的なCO2排出政策の実施に注目しています。しかし、EVは、従来の燃焼エンジンと比較してEVバッテリーの重量が大幅に増加しているため、同様のサイズのICE車と比較して、数百から数千キログラムの大きな重量差を示すことがあります。その結果、車両の軽量化は、環境性能の向上と性能向上の両方を可能にするため、将来の自動車産業にとって極めて重要です。自動車の軽量化の分野で、最近の最も画期的な進歩の1つは、Teslaのギガキャスティング技術[1]です。この先進的な高圧ダイカスト(HPDC)技術により、EV構造用の超大型一体部品の製造が可能になります。この革新的なアプローチを採用することで、Teslaは171個の複雑な車両部品を、フロントとリアのアンダーボディというわずか2つの鋳造品に統合しました。これにより、30%の驚異的な重量削減と40%の印象的なコスト削減が実現し、EVの効率と性能を向上させるための競争力のあるソリューションとなっています[1]。ギガキャスティングの成功は世界的に大きな注目を集め、自動車産業が超大型構造部品を採用し、従来の車体およびシャシー要素の数を大幅に削減するきっかけとなりました。一方、現在の超大型自動車部品の代替材料の調査を通じて、より高度な軽量化技術の追求への関心が高まっており、特にMg合金に焦点が当てられています。地球上で最も軽い構造材料として知られるMg合金は、アルミニウム合金のわずか3分の2、鋼鉄の4分の1の密度しか示しません。この卓越した重量対強度比により、Mg合金は構造的完全性を損なうことなく大幅な重量削減を達成するための非常に有望な選択肢として位置づけられています。Mg合金の探求は、効果的で革新的な軽量化ソリューションを求める自動車産業の探求を推進する上で大きな可能性を秘めています。2023年6月に発表された革新的な成果[5]として、重慶大学の国家マグネシウム合金工学研究センター(CCMg)は、Chongqing Millison Technologies Inc.およびChongqing Boao Magnesium Aluminium Manufacturing Company Ltdと協力し、Millisonの8800Tギガプレスマシンを使用して、世界最大のMg合金自動車ダイカスト部品の試作に成功しました。図1に示すように、リアアンダーボディとバッテリーエンクロージャー用アッパーカバーという2つの超大型ボディインホワイト(BIW)部品が鋳造され、両部品の投影面積は2.2 m²を超え、現在入手可能な最大のMg合金自動車HPDC部品としての地位を確立しました。Al合金鋳造品と比較して32%の顕著な軽量化を実現したこれらのMg合金超大型鋳造品は、自動車産業における軽量化用途に大きな可能性を示しています。この可能性に基づき、本研究は、大型で薄肉の自動車構造部品向けのMg合金HPDCプロセスに関して行われた調査のレビューを提示することを目的としています。Mg合金、溶湯処理、酸化物関連欠陥、ホットティア、現在のMg合金超大型製品などのトピックをカバーし、超大型自動車HPDC部品の製造にMg合金を利用する際の重要な側面を探求し、超大型自動車部品の軽量特性を向上させる有望な手段としてのMg合金の実現可能性についての洞察を提供します。 4. 研究の概要: 研究テーマの背景: 自動車産業は、特に重量が増加するEVの普及に伴い、効率改善と環境性能向上のために車両重量を削減する必要に迫られています。Teslaのギガキャスティングに代表される超大型構造部品は、Al合金を用いて部品統合、コスト削減、軽量化を実現する道筋を示しています。Mg合金のようなより軽量な材料を探求することで、さらなる重量削減が可能です。 従来の研究状況: Al合金を用いたギガキャスティングは自動車産業で確立されつつあります[1, 2, 3, 4]。自動車用途のMg合金に関する研究では、大型構造部品に適した非熱処理(NHT)形態で、鋳造性や延性などの望ましい特性を持つ適切な合金系(例:AM、AZ、AJ、AEシリーズ)が特定されています[6-11]。合金元素(Al、Si、Zn、Sr、Ca、RE)がMgの特性に及ぼす影響に関する研究が行われています[12-40]。溶湯処理技術(脱ガス、フラックス精錬、電磁・超音波・浮遊選鉱・濾過などの非フラックス精錬)は、Mg合金鋳造品の品質にとって重要であることが知られています[41-78]。Mg HPDCにおける一般的な欠陥、例えばダイソルダリング(Alよりは軽微)、酸化物介在物/バイフィルム、ホットティアなどが研究されています[79-132]。鋳造品の健全性を向上させるために、真空HPDC(VADC/SVDC)やVACURALなどの先進的な鋳造技術が使用されています[135-146]。大型Mg合金鋳造品の試作成功例も報告されています[5, 図8]。 研究の目的: 本レビューは、大型・薄肉の自動車構造部品に特化したMg合金高圧ダイカスト(HPDC)プロセスに関する既存の研究を検討することを目的としています。Mg合金を超大型自動車HPDC部品に組み込むことの実現可能性、利点、課題、および将来の展望についての洞察を提供することを目指しています。 研究の核心: 本論文は、Mg合金超大型HPDCに関連するいくつかの主要な領域をレビューします: 5. 研究方法論 研究デザイン: 本研究は包括的な文献レビューです。科学論文、技術報告書、業界出版物から得られた既存の知識を統合し、評価します。

Read More

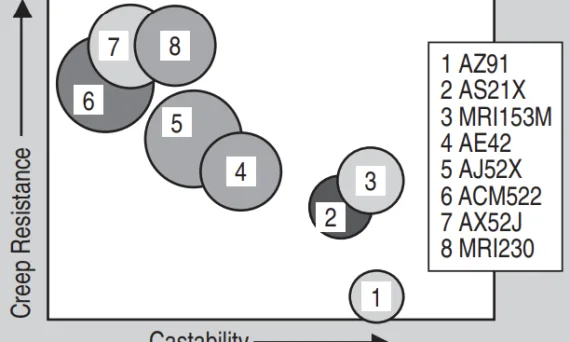

user 04/02/2025 Aluminium-J , Technical Data-J A380 , Alloying elements , aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Magnesium alloys , Review , 금형 , 자동차 산업 本紹介資料は、「JOM: the journal of the Minerals, Metals & Materials Society」に掲載された論文「Newly Developed Magnesium Alloys for Powertrain Applications」に基づいています。 1. 概要: 2. 抄録: 近年、高温用途向けに、ダイカスト性(die castability)、耐クリープ性(creep resistance)、機械的特性、耐食性(corrosion performance)、および経済性(affordability)の最適な組み合わせを得るために、いくつかの新しいマグネシウム合金が開発されてきました。残念ながら、適切な特性の組み合わせを達成することは困難であり、実際、新しい合金のほとんどは、要求される性能とコストを部分的にしか満たすことができません。ほとんどの重力鋳造(gravity-casting)用途に使用されるZE41合金は、良好な鋳造性(castability)と組み合わされた中程度の強度と耐クリープ性を有しています。この合金は耐食性が低いにもかかわらず、特定の用途では依然として好まれています。 3. 緒言: 最も軽量な構造材料として、マグネシウム合金は、車両の軽量化、ひいては良好な燃費が不可欠な自動車産業に非常に適しています。車両部品用の新しい合金の選択は、技術的要件と目標コストに基づいて行われるべきです。実際には、この選択プロセスは複雑であり、組み合わされた要求特性と最終的な目標コストの一部である特定の特性に与えられる相対的な重みに大きく依存します。アルミニウム合金のような代替材料システムが同じ用途で考慮される場合、この作業はさらに複雑になります。 4. 研究の概要: 研究テーマの背景: マグネシウム合金は、その低密度のために自動車用途で魅力的です。しかし、パワートレイン部品(例:ギアボックスハウジング、オイルパン、クランクケース)は高温で動作するため、AZ91D、AM60B、AM50Aなどの標準合金と比較して、向上した耐クリープ性とボルト締結力保持(bolt load retention)特性を持つ合金が必要です。合金の不十分なクリープ強度は、ボルト締結部の締結力低下を招き、ベアリングとハウジングの接触不良、オイル漏れ、騒音および振動の増加を引き起こす可能性があります。既存の商用マグネシウム合金は、これらの要求の厳しい用途に必要な特性の組み合わせを欠いていることがよくあります。 従来の研究状況: 一般的なダイカスト合金(AZおよびAMシリーズ)は130°Cを超える温度には適していません。AS21、AS41、AE42などの初期の耐クリープ合金は、低い鋳造性、耐食性、コスト増加、または低強度などの制限がありました。ZE41のような重力鋳造合金は中程度の特性を提供しますが、耐食性が低く、WE43やWE54のような高性能合金は非常に高価です。最近の開発には、AS21X(Hydro Magnesium社、AS21ベース+RE添加)、AJ52X(Noranda社、AM50+Sr)、ACM522(Honda社、AM50+Ce基ミッシュメタル+Ca)、AXJ合金(General Motors社、AM50+Ca+Sr)、およびMEZ(Magnesium Electron社、RE+Zn+Mn+Zr/Ca)が含まれます。これらの合金はいくつかの点で改善を示しましたが、コスト、鋳造性、延性、衝撃強度、高温割れ感受性、または溶湯処理に関する課題に依然として直面していました。 研究の目的: 既存合金の限界に対処するため、Dead Sea Magnesium Ltd. (DSM)とVolkswagen AG (VW)は、学術パートナーと共に、高温で作動するパワートレイン部品に適した、耐クリープ性があり費用対効果の高いダイカストおよび重力鋳造マグネシウム合金を開発するための包括的なプログラムを開始しました。 中核研究: 本研究は、新しいマグネシウム合金の開発と特性評価に焦点を当てました。この研究から4つの合金が生まれました: この研究では、これらの新しい合金の機械的特性(引張、圧縮、疲労、衝撃)、耐クリープ性、耐食性能、および鋳造性を評価し、既存の商用マグネシウム合金(AZ91D、AE42、AS21、ZE41-T5、WE43-T6)およびアルミニウム合金(A380)と比較しました。合金元素(Al、Ca、Sr、REミッシュメタル)が特性とコストに及ぼす影響も分析されました。 5. 研究方法論 データ収集および分析方法: 研究テーマと範囲: 研究範囲は、高温パワートレイン用途向けに特別に設計された新しいマグネシウム合金の開発、特性評価、および比較評価を網羅しました。テーマは以下の通りです: 6.

Read More

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , 자동차 산업 本導入論文は、International Journal of Metalcasting誌に掲載された「自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略(A NOVEL ALUMINIUM ALLOYS DESIGN STRATEGY FOR LOW USAGE OF CRITICAL RAW MATERIALS AND HIGH CASTING PROCESSIBILITY FOR AUTOMOTIVE APPLICATIONS)」の研究内容を紹介するものです。 1. 概要: 2. 要旨 欧州委員会(EC)が2023年に発表した第5次重要原材料(CRM)リストは、輸送産業における軽量材料の使用に新たな制約を課しています。この発表によると、アルミニウム(航空宇宙および自動車産業で最も広く使用されている軽量金属の1つ)はCRMと宣言され、主要な合金元素(ケイ素やマグネシウムなど)で臨界性が高まる傾向が見られました。したがって、自動車産業のさまざまな部品向けに新しいアルミニウム合金とその加工を開発する際に、臨界性の概念を実装するための新しいアプローチが必要です。本研究は、高圧ダイカスト(HPDC)の加工性を高めるとともに、アルミニウム合金中のCRMの使用量を削減するための戦略を説明することを目的としています。臨界性と鋳造性の評価を統合することにより、世界的な資源問題に対処しながら、現代の製造業の要求を満たす、持続可能で高強度のアルミニウム合金の開発に貢献することを提示します。この研究は、材料の研究開発におけるCRMの概念の実施もサポートします。 3. 研究背景: 研究テーマの背景: 持続可能性は、産業イノベーションの主要な推進力です。自動車産業は、エネルギー効率を最適化し、CO2排出量を削減することに重点を置いています。材料の選択と設計は、環境の持続可能性を達成するための鍵となります。 従来の研究の現状: 軽量金属、特にアルミニウム合金は、車両の軽量化と燃費向上に不可欠です。しかし、欧州委員会は、供給リスクと経済的重要性から、アルミニウムとその主要な合金元素(Si、Mg)を重要原材料(CRM)として指定しました。従来の研究は軽量化に焦点を当てていましたが、合金設計におけるCRMの使用を最小限に抑えることには明確に焦点を当てていませんでした。 研究の必要性: 自動車産業の主要な製造プロセスである高圧ダイカスト(HPDC)に特に適した、加工性を維持または改善しながらCRMの使用を最小限に抑えるアルミニウム合金を設計するための新しいアプローチが必要です。 4. 研究目的と研究課題: 研究目的: 軽量材料、特にアルミニウム合金においてCRMを削減しつつ、高いHPDC加工性を確保する方法論を提案すること。 主要な研究: 新しいアルミニウム合金設計のために、臨界性評価(CRM含有量の最小化)と鋳造性評価(HPDC加工性の最適化)を統合する戦略を開発すること。 5. 研究方法 本研究の方法論は、Ashbyら44の材料選択方法論と、計算ツール、主にCALPHAD(CALculation of PHAse Diagram)アプローチを組み合わせたものです。設計プロセスには以下が含まれます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 本論文は、特定の合金組成や実験データではなく、合金設計のフレームワークを提示しています。主な結果は以下の通りです。 図表名リスト: 7. 結論:

Read More

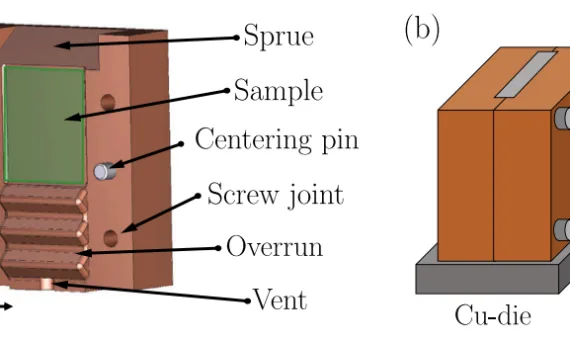

この紹介論文は、Elsevierが発行した論文「Increasing the conductivity of aluminium high-pressure die casting alloy AlSi9Cu3Fe (226D) by Sr modification of eutectic and intermetallic phases」の研究内容をまとめたものです。 1. 概要: 2. 概要 高圧ダイカスト合金は現在、優れた鋳造性と要求される部品の機械的特性を満たすように最適化されています。一般的に、これらの合金の導電率は、機械的特性と鋳造性を改善するための努力によって低下します。モビリティおよび通信分野の新しいコンポーネントは、導電率が向上した合金を必要としています。この研究の焦点は、高圧ダイカスト合金AlSi9Cu3Feの導電率および機械的特性に対する改質の影響を評価することです。ハイスループット研究のために、実験室規模で高圧ダイカストの微細構造を模倣する真空アシスト機能を備えた新しいCuダイ設計が使用されました。Si相および金属間化合物の形態と分布の改質を組み合わせることで、合金の特性に総合的に影響を与えます。改質の程度は、存在する合金元素およびSr含有量レベルに関連しています。導電率は10%以上向上します。 3. 研究背景: 研究テーマの背景: アルミニウムは、気候保護、持続可能な生産、低排出製品の観点から、構造および機能コンポーネントとしてますます重要になっています[1,2]。高い熱伝導率および電気伝導率、良好な密度対強度比、優れた鋳造性は、Al鋳造合金にとって非常に重要です[3-5]。自動車工学における電動化の進展と他の分野における要求の高まりは、増大する重量および熱要件を満たすためにAl鋳造の革新を推進しています[6-8]。 先行研究の現状: 広く使用されているHPDC合金AlSi9Cu3(Fe) (226D)は、高いケイ素含有量と合金元素のため、純粋なAl(180-210 W/mK [9], 34 MS/m [9])よりも低い熱伝導率(110-120 W/mK [9], 13-17 MS/m [9])を持っています[9]。導電率は、組成、微細構造、欠陥に依存します[4,7,9,10]。Stadler et al. [11]は、Al-Si鋳物の電気伝導率と熱伝導率の間に線形相関があることを示しました。化学的改質剤は、Al鋳造合金の微細構造を変化させることができます[12]。Sr、Na、Ca、Sbなどの改質剤は、共晶ケイ素の形態を変化させることができます[12-14]。Sr改質メカニズムは広く研究されてきました[12,15-18]。Timpel et al. [17,19]は、改質が2種類のSr-Al-Si共偏析に基づいていることを示しました。Al-Si合金にSrを添加すると、共晶Si構造を改質することにより電気伝導率と熱伝導率を大幅に向上させることができ[6,8,10,20-22]、これはケイ素相の投影面積の減少に起因します[8,10,20,22]。 研究の必要性: Sanna et al. [5]とSamuel et al. [23]は、Sr添加が金属間化合物にも影響を与えることを観察しました。しかし、これらの変化は、Zhang

Read More

![Figure 2.2 World aluminum production, adopted from [18].](https://castman.co.kr/wp-content/uploads/image-2221-570x342.webp)

![Figure 11. Aircraft engine schematic (GE 90) along with constituent materials by weight. Adapted from Schafrik et. al. [265].](https://castman.co.kr/wp-content/uploads/image-2193-570x342.webp)

![Fig. 6. Sketch of the casting technique used by Gibbs Die Casting to cast Mg alloys [144].](https://castman.co.kr/wp-content/uploads/image-2016-368x342.webp)