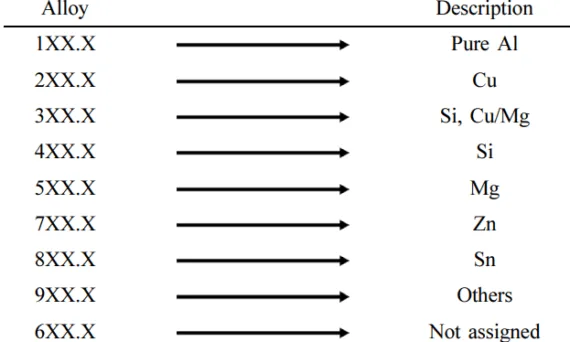

user 07/22/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Microstructure , Quality Control , 금형 , 자동차 산업 この技術要約は、Ashutosh SharmaおよびJae-Pil Jungによって「J. Microelectron. Packag. Soc.」(2015年)に発表された学術論文「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援のもと、CASTMANの専門家がHPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー (30秒しか時間のない読者のために、中心的な課題、取られたアプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。) 課題:この研究がHPDC専門家にとって重要な理由 航空宇宙や自動車などの産業において、アルミニウム合金は、高い比強度、優れた熱伝導性、耐食性、そして軽量性といった特性から高く評価されており、燃費向上に貢献しています(参考文献[3])。しかし、航空電子機器用の筐体、放熱器、シャーシといった複雑な部品は、しばしばろう付けによる個別部品の接合を必要とします。これらの重要な電子部品の最終的な信頼性は、高温下での接合強度を確保できるかどうかにかかっています。 何十年もの間、技術者たちは最適なろう付けフィラーを選定するという課題に直面してきました。ろう付け接合部の最終特性は、ほぼ完全にフィラー金属の化学組成に依存します。不適切な選択は、強度不足、鋳造欠陥、収縮を引き起こす可能性があり、これらはすべて要求の厳しい用途では許容されません(抄録参照)。本論文は、各合金元素が最終的な微細構造と性能に果たす正確な役割を理解することで、Alベースのフィラーを意図的に設計・選定する方法という、業界の中心的な課題に取り組んでいます。 アプローチ:方法論の解明 技術者向けの 実用的なガイドを作成するため、研究者らは広範な既存の科学文献を統合しました。このレビュー論文は、様々な合金元素、改質剤、希土類元素、さらにはナノ酸化物セラミックスがAlベースろう付けフィラーの性能に及ぼす影響に関する知見をまとめたものです。この研究では、アルミニウム合金を体系的に分類し(鋳造対展伸材、熱処理型対非熱処理型)、主要な添加物の具体的な貢献度を掘り下げることで、材料挙動を理解するための統一的な枠組みを提供しています。このアプローチにより、合金組成と最終特性との間に明確な因果関係を示すことが可能になります。 ブレークスルー:主な発見とデータ 本稿は、個々の元素がアルミニウム合金の特性をどのように変化させるかを詳細に分析し、用途に応じた材料選定を可能にします。 HPDC製品への実用的な示唆 この研究は、アルミニウム合金を扱う技術者や設計者にとって、明確で実行可能な指針を提供します。 論文詳細 Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications 1. 概要 2. 抄録 高温航空機エレクトロニクスにおいて、アルミニウムベースのろう付けフィラーは今日第一の選択肢です。アルミニウムとその合金は、軽量化、熱伝導性、放熱性、高温析出硬化など、航空宇宙産業に適した適合性のある特性を持っています。しかし、高温エレクトロニクス向けのろう付けフィラーの選定には、航空宇宙にとって極めて重要な高温接合強度が要求されます。したがって、適切なろう付け合金材料、組成、およびろう付け方法の選定は、航空機電子部品の最終的な信頼性を決定する上で重要な役割を果たします。これらのアルミニウム合金の組成は、アルミニウムマトリックスへの様々な元素の添加に依存します。航空電子機器における筐体、放熱器、電子回路用シャーシなどの複雑な形状のアルミニウム構造は、多数の個別部品から設計され、その後接合されます。様々な航空機用途において、鋳造欠陥や収縮欠陥に起因する強度不足は望ましくありません。本報告では、Alベースの合金およびろう付けフィラーに対する様々な追加元素の影響について議論しました。 3. 緒言 アルミニウムベースのフィラーは、自動車だけでなく航空宇宙用途においても大きな役割を果たしています。アルミニウム合金から得られる様々な魅力的な特性には、高い比強度、豊富な存在量、高い耐酸化性・耐食性、高い熱伝導性・電気伝導性などがあります[1,2]。アルミニウム合金は、ろう付け技術において望ましくない健康被害や毒性から解放されたクリーンな材料源であり、経済的にも非常に安価です。高い比強度は鋼鉄と比較して重量を大幅に削減し、燃費を向上させ、炭素排出量を削減するのに有益です[3]。航空機や自動車の様々な部品は、ろう付け溶接または単なるろう付けによって接合する必要があります。一般的に、フィラー金属は様々な同種または異種の金属部品を接合するために設計されます。適切な接合と強度を達成するためには、フィラー金属は母材よりも低い温度を持つべきです。ろう付け後の特性は主にフィラー金属の組成に依存しますが、熱処理や鋳造作業、熱間または冷間加工といった加工方法もアルミニウムとその合金の特性に影響を与えます。合金化、析出、IMCやSiなどの様々な相を他の元素やナノセラミック酸化物などの不純物を添加して改質するなど、最終的なろう付け接合特性にとって重要なフィラー金属によるアルミニウム合金の接合特性に関する様々な報告があります[4,5]。例えば、Al-2XXX系合金におけるCuAl₂などの様々なIMCの微細化または改質は、様々な工学用途における機械的特性にとって重要です。航空宇宙では、適切な時効処理がGPゾーンの形成をもたらし、合金の硬化につながりますが、自動車用途ではCuAl₂の存在が接合強度特性を劣化させます[6,7]。一部の研究者は、CuAl₂や他のIMCを微細化してアルミニウムマトリックス中に均一に分散させることを試みてきました。これらのIMCの均一な分散は、均一なろう付け接合特性に寄与します。Al-Cu合金は主に航空宇宙に適しており、広範囲に研究されてきましたが、Al-Si合金はさらなる合金元素の添加により自動車部品用のろう付けフィラーとして広範囲に研究されてきました[8,9]。したがって、Alベースのフィラーを設計する際には、各合金元素の役割が極めて重要であり、特定の用途に応じて特性が適宜変更されます。合金元素には、主元素または微量元素、IMCや他の不均一な相の均一な分布と特性を改善するための改質剤など、様々な種類があります。本報告では、微細構造、機械的特性、およびろう付け性能のためのAlベースろう付けフィラー合金に対する様々な合金元素、改質剤、希土類元素、ナノ酸化物セラミックスなどの影響をレビューします。 4. 研究の要約 研究テーマの背景: アルミニウムベースのフィラーは、重要な航空宇宙および自動車用途における部品接合に不可欠です。これらの接合部品の最終的な強度、信頼性、および性能は、フィラー合金の化学組成に大きく依存します。軽量化、熱管理、および機械的完全性の要求を満たすためには、適切な合金を選択することが重要です。 先行研究の状況: 特定のアルミニウム合金系に関する広範な研究が存在します。研究では、個々の元素の効果が詳述されています。航空宇宙用合金(Al-Cu)における析出硬化のための銅、自動車用合金(Al-Si)における鋳造性のためのシリコンなどです。また、Ti、B、Mnなどの微量元素や、希土類やナノセラミックスといった新しい添加物が、微細構造を微細化し、特性を改善する役割についても研究されてきました。 研究の目的:

Read More

本稿は、「Euro PM2009 – Non-Ferrous Materials – Processing」に掲載された論文「Development of Platinum-Base Superalloy Components via Powder Metallurgy」に基づき作成されました。 1. 概要: 2. 要旨: ミンтек社は以前、白金基超合金を開発したが、これらの合金は鋳造が難しく成形性が限られているため、粉末冶金が潜在的な製造ルートとして検討された。本研究では、粉末冶金に基づく2つの方法を用いて、Pt₈₄:Al₁₁:Cr₃Ru₂の原子組成を持つ合金化白金粉末を製造した。最初の方法では、アルミニウム、クロム、ルテニウムの元素粉末を白金スポンジと共に溶融して予備合金を形成した。次に、この予備合金を再溶解し、水アトマイズ法で予備合金化白金粉末を製造した。2番目の方法では、水アトマイズ法で製造した純白金粉末を、アルミニウム、クロム、ルテニウムの元素粉末と混合し、機械的に合金化した。予備合金化粉末および機械的合金化粉末は、純白金粉末の形態、サイズ分布、密度を参照して特性評価され、一軸圧縮された。圧粉体は焼結された。光学顕微鏡、XRD、EDX分析を組み合わせて、焼結試料の粉末特性、微細構造、硬度を特性評価し、純白金圧粉体および同組成の鋳造合金と比較した。 3. 緒言: 白金は、自己触媒用途および宝飾品用途での使用でよく知られている。しかし、特定の合金元素の存在下でのニッケルとの特性の類似性から、構造用途向けの高温材料としての白金合金の使用に注目が集まっている。長年にわたり、ニッケル基超合金がこれらの用途の主要材料であった。航空機および陸上タービンのタービンブレードにおけるNBSAの使用は典型的な例である。しかし、より高い動作温度が要求される新しい用途のため、基材金属としてのニッケルはその温度限界に達しつつある。代替材料が必要とされ、イリジウム(1)、ロジウム(2)、白金(3)などの白金族金属は、より高い融点を持つという付加的な利点と共にニッケルと同様の挙動を示すため、有望な候補と見なされた。ミンтек社は、NBSAと同様の微細構造を持つ白金基超合金(PBSA)を開発した(4-6)。白金超合金の微細構造はPt-Al系に基づいている。この系は、Pt基γマトリックス中にγ’ Pt₃Al粒子を含む微細構造で構成される。このPt-Al基系をNiとCr(7)またはRuとCr(8)で合金化することにより、Pt₃AlのL1₂構造を首尾よく安定化させた。Pt₈₄:Al₁₁:Ru₂:Cr₃の組成を持つ四元合金が開発され、最良の構造を示すように最適化された(7)。白金基超合金の高温腐食挙動に関する研究では、NBSAを上回る良好な結果が示されている(9)。白金基超合金のクリープ特性に関する調査でも、特定の白金基合金が高い高温応力破断強度と延性を持ち、潜在的な高温合金であることが示されている(10)。しかし、PBSAの鋳造性および成形性の悪さから、従来の鋳造および成形方法によるこれらの合金の製造は困難であり、粉末冶金ルートを検討する必要性が生じている(4)。 4. 研究の要約: 研究テーマの背景: 白金基超合金(PBSA)は、ニッケルと同様の合金化特性を示しながらより高い融点を提供するため、高温構造用途向けのニッケル基超合金(NBSA)の代替として検討されている。[緒言] 従来の研究状況: ミンтек社は以前、Pt-Al系をベースとし、Pt基γマトリックス中にγ’ Pt₃Al析出物を特徴とし、Ni、Cr、Ruなどの合金元素によって安定性が向上したPBSAを開発した。[緒言] これらのPBSAは、良好な高温耐食性とクリープ特性を示したが、鋳造性および成形性の悪さが課題であった。[緒言] 研究の目的: 本研究は、これらの先端合金の鋳造および成形に伴う課題を克服するために、特にPt₈₄:Al₁₁:Cr₃Ru₂組成を対象として、PBSAの実行可能な製造経路としての粉末冶金を調査することを目的とした。[要旨、緒言] 核心研究: 本研究は、2つの異なる粉末冶金技術に焦点を当てた。第一に、予備形成合金の水アトマイズ法、第二に、元素粉末と水アトマイズ法による純白金とのメカニカルアロイングである。[要旨] これらの方法で製造された粉末の特性、およびそれらの焼結体の特性を徹底的に評価し、比較した。[要旨] 5. 研究方法論 研究デザイン: 本研究は、2つの粉末冶金ルートを用いて、目標組成Pt₈₄:Al₁₁:Cr₃Ru₂を持つ合金化白金粉末を製造するように設計された。(i) 予備合金化後の水アトマイズ法、(ii) 純Pt粉末と元素添加物のメカニカルアロイング。[実験手順] その後、粉末を圧縮・焼結し、得られた材料を特性評価して各ルートの有効性を評価した。[実験手順] データ収集・分析方法: 粉末製造には、Ptスポンジと元素成分を溶融して予備合金粉末を作製し、その後水アトマイズ法(水圧200バール、過熱度100℃)で処理し、150µm未満に篩分する工程が含まれた。[実験手順] メカニカルアロイング粉末は、水アトマイズ法で作製した純Pt粉末(500µm未満)を元素Al、Cr、Ruと共にミリングして調製した。[実験手順]粉末特性評価には、アーノルドメーターを用いた見かけ密度の測定、マルバーンマスターサイザー2000、光学顕微鏡、SEM、XRD、EDXを用いた粒子形状、サイズ、分布の評価が含まれた。[実験手順]予備合金粉末の粉末圧縮は、MPIF標準41に従って80トン一軸プレスを用いて行い、メカニカルアロイング粉末は17.50mmの金型を用いて10~35MPa(表1に詳細記載)の中程度の圧力で圧縮した。[実験手順、表1]焼結および熱処理はアルゴン雰囲気中で行い、試料を毎分8℃の昇温速度で1450℃まで加熱し、5時間保持した。[実験手順] 焼結後の熱処理には、一部の予備合金およびメカニカルアロイング圧粉体を1450℃で100時間再加熱し、メカニカルアロイング圧粉体を1250℃で100時間再加熱する工程が含まれた。[実験手順]圧粉体の特性評価には、純粋なバルク白金密度に対する圧粉体密度の評価が含まれた。焼結圧粉体は、焼結密度、微細構造(光学顕微鏡およびEDX使用)、硬度について分析し、同組成の鋳造合金と比較した。[実験手順] 研究トピックと範囲: 本研究は、粉末冶金によるPt基超合金部品(Pt₈₄:Al₁₁:Cr₃Ru₂)の開発に焦点を当て、予備合金化ルートとメカニカルアロイングルートの粉末製造法を比較した。[要旨、緒言] 研究範囲には、粉末特性の評価、および焼結圧粉体の微細構造と機械的特性の評価が含まれた。[要旨、緒言] 6. 主要な結果: 主要な結果: 粉末特性: 予備合金粉末は単峰性の粒子径分布を示し、粒子の50%が43.8µmより大きかった(図1および表2参照)。対照的に、メカニカルアロイング粉末はより微細で、粒子の50%が6.7µmより小さく、その粒子径分布は単峰性と二峰性の間であった(図1、表2)。両方の粉末タイプは丸みを帯びた不規則な形態を示した(図2)。EDX分析により、両方の粉末で合金化が成功したことが確認された(表3)。しかし、予備合金粉末では酸素が検出され、水アトマイズ中に酸化が起こったことを示唆する一方、ミリング粉末は無酸素であった。[粉末化学組成、表3]

Read More

user 07/02/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , Applications , CAD , Die casting , Microstructure , 금형 , 알루미늄 다이캐스팅 本紹介論文は、「Light Metal Age」に掲載された論文「New generation of high strength aluminum casting alloys」に基づいています。 1. 概要: 2. 抄録: 本稿は、Al-Zn-Mg-Ni-Fe系(Nickalyn-AZ6NF)の新しい低合金高強度合金の相組成、組織、機械的特性に関する研究結果を示す。この新しいアルミニウム合金の主な利点は、高い機械的特性(約500 MPaのUTS)、鋳造時の良好な加工性、そして比較的低コストであることである。この合金は、重要なダイカスト部品を含む比較的複雑な金型鋳造品の製造を目的としており、鋳鋼や鋳鉄グレード、およびいくつかの現行アルミニウム鋳造合金の代替として使用することができる。 3. 緒言: Al-Si系をベースとする合金は、最も一般的なアルミニウムダイカスト合金である。最強のsiluminsの一つ(A354タイプ)の強度特性は、通常350-380 MPaを超えない。Al-Cu系(2xxxシリーズタイプ)の高強度合金の適用は、主に鋳造時の低い加工性に起因する多くの困難を伴う。Al-Zn-Mg-Fe-Ni系をベースとする低合金高強度アルミニウム合金は、従来の鋳造材料(鋳鋼や鋳鉄グレード、既存のブランドアルミニウム合金、2xxxシリーズの合金、場合によってはAl-Si-Mg-(Cu)系の3xxxシリーズの合金など)の代替として最も有望な合金の一つとして現れている。これらの新しい合金は、多成分系状態図の解析に基づく概念の枠組みの中で、eutectic (Al)+Al9FeNiをベースに開発されている。低合金合金開発の基礎となったのは、eutectic (Al)+Al3NiをベースとするAl-Zn-Mg-Ni系合金で得られた先行の肯定的な結果であった。これらの結果は、異形鋳造品における記録的な強度(UTS=600-620 MPa、YS=520-540 MPa、El=5-6%)だけでなく、展伸材半製品の製造への応用の可能性も示した。しかし、約4%という高いニッケル含有量と鉄混入物の厳格な制限(

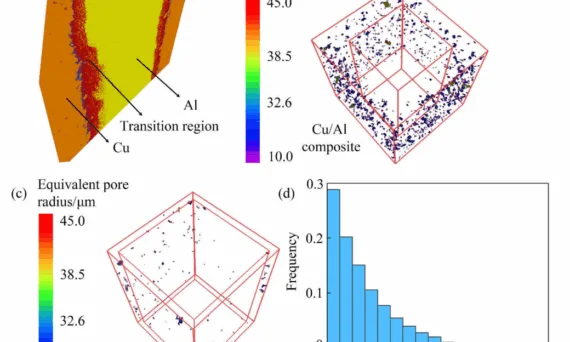

本稿は、「Transactions of Nonferrous Metals Society of China」に掲載された論文「Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture」に基づいています。 1. 概要: 2. 要旨: Al合金の強度を向上させつつ、熱伝導率を著しく低下させないために、貫通構造を有するCu/Alバイメタル複合材料が人工的に設計され、積層造形とスクイズキャスティングを組み合わせて製造された。この複合材料は、強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示し、従来のAl合金を凌駕した。高い熱伝導率は、電子伝導の迅速な経路を提供する幾何学的なCu骨格に起因する。同時に、界面に沿ったAl2Cu共晶相の形成により良好な冶金学的結合が得られ、Cu/Al複合材料の強度を効果的に向上させる。 3. 緒言: Cu/Al複合材料は、放熱、航空、通信、自動車用途における電気および熱伝導部品として広く注目されている[1-3]。これらは、Cuの優れた熱伝導率と、Alの軽量性および低コストという利点を完璧に活用している。Cu/Alバイメタル複合材料は、質量を40%、費用を60%削減しつつ、同等の電気および熱伝導率を提供する。しかし、ほとんどの製造技術は、板状や円管状といった単純な形状のCu/Al複合材料の製造に限定されており、複雑な部品への広範な適用を著しく制約している。従来のCu/Al複合材料のもう一つの限界は、機械的強度と熱伝導率の間のトレードオフであり、これらは相互に排他的な特性である。一般に、従来の強化手法は必然的に熱伝導率に悪影響を及ぼす。本稿では、これらの問題に対処するために、実現可能な製造アプローチによって達成される、Cu強化材のための人工的に設計された貫通構造を含む新しい戦略を提案する。 4. 研究概要: 研究トピックの背景: 放熱、航空、通信などの用途において、高い機械的強度と優れた熱伝導率を両立する材料への要求が高まっている。Cu/Al複合材料は、Cuの高い熱伝導率とAlの軽量性および低コストを組み合わせる可能性を秘めているため、有望な候補である[1-4]。 従来の研究状況: 溶接[5-7]、押出、圧延、複合鋳造[11-15]など、Cu/Al複合材料を製造するための多くの技術が開発されてきた。しかし、これらの方法はしばしば単純な形状に終わり、機械的強度を高めると一般的に熱伝導率が低下するという重大なトレードオフに直面する。例えば、Al-50vol.%Cu複合材料は高い硬度を示したが熱伝導率は低く(130 W/(m·K))、他の方法では熱伝導率が向上した(322 W/(m·K))ものの引張強度は低かった(102 MPa)。 研究目的: 本研究は、機械的強度と熱伝導率の良好なバランスを達成するために、人工的に設計された貫通構造を有する新しいCu/Al複合材料を開発することを目的とした。目標は、既存の製造技術の限界と従来のCu/Al複合材料における固有の特性トレードオフを克服し、それによって複雑な部品への適用可能性を拡大することであった。 中核研究: 本研究の中核は、独自の貫通構造を持つCu/Alバイメタル複合材料の設計と製造にあった。これは、まず積層造形技術である選択的レーザー溶融(SLM)を用いて複雑なCu骨格を作製することによって達成された。続いて、高圧高温下でのスクイズキャスティングを用いて純粋なAlをこの骨格に含浸させた。その後、研究はSEM、EDS、XRDを用いた微細構造、特にCu-Al界面の特性評価、およびXCTによる形成品質の評価に焦点を当てた。最後に、製造された複合材料の機械的特性(ビッカース硬度、圧縮強度)および熱特性(熱拡散率、熱伝導率)を系統的に調査し、構成材料および既存の文献データと比較した。本研究は、界面における単一のAl₂Cu共晶層の形成を強調し、これが良好な冶金学的結合と向上した機械的強度に寄与する一方で、Cu骨格の貫通構造が効率的な熱伝導を保証することを示した。 5. 研究方法論 研究設計: Alマトリックス内にCu強化材を貫通構造で配置するという新しい設計概念が開発された。Cu骨格は、Solidworksソフトウェアを用いて、完全に貫通した正方形の穴(1.5 mm × 1.5 mm)を持つように設計された。製造プロセスは、Cu骨格のための積層造形(SLM)とAl含浸のためのスクイズキャスティングを組み合わせた。 データ収集および分析方法: Cu骨格はSLMによって製造され、層厚(50 µm)、レーザー出力(300 W)、予熱(200 °C)などの特定のパラメータが用いられた。純粋なAlは溶融され、AM-Cu骨格に720 °C、約100 MPaの圧力下で注入された。微細構造の特性評価には、光学顕微鏡、EDS付きSEM、XRD、およびXCTが含まれた。機械的特性は、ビッカース硬度試験および準静的単軸圧縮試験によって評価された。熱特性は、レーザーフラッシュ法を用いて熱拡散率を測定することによって決定され、そこから熱伝導率はλ=αρεの式を用いて計算された。

Read More

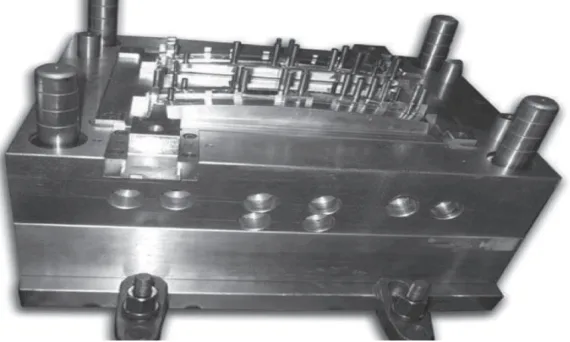

この紹介論文は、「[Indian Foundry Journal]」に掲載された論文「Metal Casting Dies」に基づいています。 1. 概要: 2. 要旨: ダイカストは鋳造工場で最も多く生産されるエンジニアリング部品です。これらの鋳造製品は、自動車から玩具に至るまで重要な構成部品です。ダイカストは、エンジニアリング金属部品を製造するための汎用性の高いプロセスです。液体金属または合金は、鋳造プロセスにおいて再利用可能な金属鋳型に高圧で押し込まれます。ダイカスト技術で使用される金属鋳型は、鋳造金型と呼ばれます。本稿では、さまざまな種類の鋳造金型について説明します。ダイカストによって製造される部品は、滑らかまたはテクスチャード加工された表面でシャープに定義でき、魅力的で実用的なさまざまな仕上げに適しています。ダイカスターは、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の鋳物を製造できます。ダイカストプロセスは、熱力学、熱伝達、および流体力学の観点から十分に研究され、体系的に定量化されています。金型寿命を延ばすためには、熱疲労を引き起こす設計要因を特定する必要があります。ダイカストプロセスでは、金型設計と金型製造コストが高くなります。ダイカスト金型の主な故障原因は、熱疲労割れによるものです。本稿では、金型製作に使用されるさまざまな種類の金型材料について説明します。さらに、金型の特性、鋳造金型の欠陥、および金型寿命についても説明します。金型構造設計と手順の基本が、その構造的特徴とともに提示されます。 3. 緒言: ダイカストプロセスでは、液体金属または合金が高圧下で再利用可能な金属鋳型に押し込まれます。ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類できます。シングルキャビティ金型には、1つの金型キャビティのみが存在します。マルチキャビティ金型には、複数の同一のキャビティがあります。コンビネーションキャビティ金型には、複数の異なるキャビティがあります。ユニット金型は、マスター保持金型[1,2]内で2つ以上のユニットに組み合わせることができる単純な小型金型を備えています。圧力鋳造金型をFig. 1に示します。AICIによると、一般的に使用される金型材料は、工具鋼、金型鋼、熱間工具鋼、耐衝撃金型鋼、高速度鋼、金型鋼、水硬化鋼、およびマレージング鋼です。さまざまな種類の鋳造金型欠陥には、ヒートチェック、金型の収縮、金型表面侵食、金型表面亀裂、金型破損、熱間硬度不足、製造中の不適切で粗い表面仕上げ、および熱疲労[3]があります。工具鋼金型は高価であり、その設置には高い初期費用がかかります。高度な金型材料と冷却方法を効果的に使用すると、金型寿命が延長および増加し、金型の寸法の変化と金型内の水冷ラインの位置が金型寿命に影響します。鋳造金型は、室温および高温で高い強度、衝撃靭性、熱間硬度、耐摩耗性を備えている必要があります[4, 5]。熱間工具鋼は、高温での用途、高い靭性、および摩耗や亀裂に対する高い耐性などの優れた特性により、金型を製造するために使用されます。鋼中に存在する合金元素は、タングステン、モリブデン、クロム、およびバナジウムであり、これらは焼入れ性、鋳造性、成形性、機械加工性、および溶接性などの機械的、物理的、化学的、および製造特性に大きな影響を与えます。本稿では、さまざまな種類の鋳造金型、金型製造用材料、金型寿命、さまざまな金型欠陥、機械的特性、鋳造金型構造、および金型設計手順について詳しく説明します。 4. 研究の概要: 研究テーマの背景: ダイカストは、大量に生産される重要なエンジニアリング部品です。ダイカストは、溶融金属を鋳造金型として知られる再利用可能な金属金型に高圧で射出する汎用性の高い製造プロセスです。このプロセスにより、シャープな形状、滑らかまたはテクスチャード加工された表面を持つ部品の製造が可能になり、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の部品が得られます。ダイカストプロセス自体は、熱力学、熱伝達、および流体力学の観点から十分に理解されています。しかし、金型設計と製造には高いコストが伴い、金型故障の主な原因は熱疲労割れです。 先行研究の状況: ダイカストの分野は、金型の分類(シングルキャビティ、マルチキャビティ、コンビネーション、ユニット金型、[1,2]参照)に関する確立された知識に依存しています。金型構造用の一般的な材料(さまざまな工具鋼や熱間工具鋼など)は標準化されています(例:AICI)。特定された金型欠陥には、ヒートチェック、収縮、表面侵食[3]が含まれます。高い強度、衝撃靭性、熱間硬度、耐摩耗性など、金型に望ましい機械的特性は十分に文書化されています[4,5]。熱間工具鋼は、高温での優れた性能と摩耗や亀裂に対する耐性のため、金型製造に頻繁に選択され、タングステン、モリブデン、クロム、バナジウムなどの合金元素が鋼の全体的な特性を決定する上で重要な役割を果たします。 研究の目的: 本稿の目的は以下の通りです。 中核研究: 本稿は、金属鋳造金型のいくつかの主要な側面をカバーしています。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造金型技術の分野における確立された知識、原理、および実践に関する記述的かつ説明的なレビューです。既存の文献および業界標準からの情報を統合しています。 データ収集・分析方法: 情報は、公表された学術著作物(参考文献[1]-[6]に引用)、業界標準およびガイドライン(AISI、NADCA、ACDA、SDCE、ADCIなどの組織から)、および確立された工学原理から編集されました。分析には、金属鋳造金型の包括的な概要を提供するために、この情報を論理的なセクションに構成することが含まれます。 研究テーマと範囲: 6. 主な結果: 主な結果: 図表名リスト: 7. 結論: ダイカスト金型に関するさまざまな側面が議論されました。金型寿命と鋳造金型の欠陥についても議論されました。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

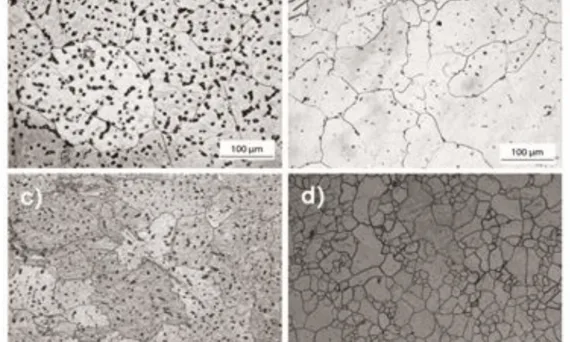

user 06/17/2025 Aluminium-J , Technical Data-J Alloying elements , Applications , CAD , Casting Technique , Die casting , Magnesium alloys , Microstructure , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Materials Engineering – Materiálové inžinierstvo」により発行された論文「Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys」に基づいています。 1. 概要: 2. アブストラクト: 今日、マグネシウム合金の機械的特性の改善は、その多様な産業用途のために非常に重要です。この目標のために、多くの鋳造技術およびさらなる処理法が開発されてきました。合金の長尺ストリップの製造を可能にする連続鋳造技術の中には、双ロール鋳造があります。このプロセスを用いることで、最も微細なミクロ組織とより高い比強度を持つマグネシウム合金を得ることができます。本稿では、従来鋳造および双ロール鋳造されたAZ31マグネシウム合金の引張特性の比較を行いました。引張試験は、100℃から300℃の温度範囲で、10⁻³ s⁻¹の一定ひずみ速度で実施されました。両材料は、鋳放し状態および450℃で10時間の均質化処理後に試験されました。調査の結果、従来鋳造AZ31合金は熱処理後も延性に大きな変化は見られませんでしたが、双ロール鋳造合金の延性は向上することが示されました。 3. 緒言: マグネシウム合金はよく知られた構造材料であり、現在自動車産業で広く普及しています[1-4]。自動車産業における将来のトレンドは自動車部品の軽量化であり、そのため最も軽量な金属の一つであるマグネシウムとアルミニウムがますます注目されています。Mg-Al系合金は高い比強度と剛性、低密度、良好な熱伝導性および電気伝導性を有するため、将来的には一部の鋼や銅鋳造合金を置き換える可能性があります[5]。また、電子部品やコンピュータ部品の製造にも有望です[6]。合金元素の影響は、合金の最終特性にとって極めて重要です。製造プロセスを制御し改善するために、Al、Zn、Ca、Sn、Sr、Zrが機械的特性に与える影響に関する多くの研究が行われてきました[7-11]。特定の特性を持つMg合金を製造し、特定の要件を満たすために、さまざまな鋳造技術が用いられます。その中には、ダイカストや、熱間押出または熱間圧延が続く双ロール鋳造(TRC)があります。これらの各プロセスは、合金の集合組織とミクロ組織、したがって機械的特性に影響を与えます[12-14]。AZ系市販合金の多様性の中で、AZ31は強度、延性、低コストといった良好な特性を有するため非常に人気があります。しかし、AZ31合金を自動車部品(例えば、カールーフ)として適用するには、TRC材料から успешно製造できる薄板を製造する必要があります。さらなる圧延前の合金鋳放しストリップの厚さは5mmまで薄くすることができます[15]。しかし、製造プロセスにはまだ多くの未解決の問題があります。その中には、鋳放し構造の不均一性が最終製品の特性に与える役割があります。本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 4. 研究の概要: 研究トピックの背景: 自動車産業などにおける軽量材料への需要の高まりは、マグネシウム合金の研究を推進しています。その機械的特性の向上は、用途拡大に不可欠です。双ロール鋳造は、微細なミクロ組織を持つマグネシウム合金ストリップを製造するための有望な連続鋳造技術です。 従来の研究状況: 従来の研究では、様々な合金元素(Al、Zn、Ca、Sn、Sr、Zr)がマグネシウム合金の機械的特性に与える影響が調査されてきました。ダイカストやTRC後の熱間加工など、異なる鋳造技術が集合組織、ミクロ組織、ひいては機械的特性に影響を与えることが知られています。AZ31は広く研究されている市販合金です。TRCによる薄板製造が検討されており、鋳放しストリップの厚さは5mmまで薄くなっています。しかし、鋳放し構造の不均一性が最終製品の特性に果たす役割は、依然として関心の対象となっています。 研究の目的: 本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 研究の核心: 本研究の核心は、従来鋳造(CC)と双ロール鋳造(TRC)によって製造されたAZ31マグネシウム合金の比較分析です。本研究では、これらの材料を鋳放し状態と均質化状態の両方で調査し、それらのミクロ組織、微小硬さ分布、および様々な温度での引張特性に焦点を当てています。 5. 研究方法論 研究計画: 本研究では、AZ31 CCインゴットおよび5.6mm厚のAZ31 TRCストリップの調査を実施しました。2種類の試料セットを使用しました:1)鋳放しAZ31マグネシウム合金、および2)450℃で10時間均質化処理した合金。試料は空気炉で焼鈍し、油中で急冷しました。 データ収集および分析方法: 研究トピックおよび範囲: 研究はAZ31マグネシウム合金に焦点を当てました。範囲は以下の通りです。 6. 主要な結果: 主要な結果: ミクロ組織: 微小硬さ: 引張特性: 図のリスト: 7. 結論: 異なる鋳造技術によって調製されたAZ31マグネシウム合金のミクロ組織と機械的特性を、鋳放し状態と時効処理状態で研究しました。TRCマグネシウム合金では、CC材よりもα-Mgマトリックス内に分布する二次相粒子が小さくなっています。450℃で10時間均質化処理すると、両方の材料でβ相が溶解し、結晶粒内には少量のβ相粒子しか観察されませんでした。しかし、TRC材のミクロ組織は熱処理によってより大きな影響を受け、元々粗大で不均一だった構造は、材料中に残存する中心偏析粒子を除いて、微細で均質な構造に置き換わります。鋳放しTRC材の元々不均一だった構造(表面付近とストリップ中央で著しい微小硬さの変動を示した)は、より軟らかく、はるかに均質な構造に置き換わりました。均質化後、両合金のHV値は同様になります。比較的低いひずみ速度(10⁻³

Read More

user 06/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Al-Si alloy , Alloying elements , aluminum alloy , Aluminum Casting , CAD , Die casting , Efficiency , Microstructure , Review , Sand casting , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「Joining Technologies for Aluminium Castings—A Review」という論文に基づいており、「Coatings」によって発行されました。 1. 概要: 2. 要旨: アルミニウム鋳物は、その軽量性、良好な電気・熱伝導性、電磁干渉/無線周波数干渉(EMI/RFI)遮蔽特性により、自動車、航空宇宙、電気通信、建設、消費者製品など多くの産業で広く使用されてきました。アルミニウム鋳物の主な用途は自動車産業です。軽量化を目的として、自動車の車両構造にアルミニウム鋳物の使用が増えており、重量を削減し、燃料効率を改善し、温室効果ガス排出量を削減しています。しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。本稿では、アルミニウム鋳物の接合技術と、主として割れと気孔に関連する問題についてレビューします。接合技術の現状をまとめ、今後の研究分野を推奨します。 3. 緒言: アルミニウム鋳物は、自動車、航空宇宙、電気通信、建設、消費者製品など、多くの産業分野で使用されてきました。例えば、良好なEMI/RFI遮蔽能力と放熱能力のため、広範囲のネットワーキング、電気通信、およびコンピューティング機器のハウジングとして使用されてきました。また、その耐久性、軽量性、EMI/RFI遮蔽能力のため、小型電子製品に使用されてきました。そして、軽量で良好な電気伝導性を持つため、電気コネクタに理想的です。アルミニウム鋳物の主な用途は自動車産業です。地球温暖化と政府の法律により、自動車は燃料効率を高め、温室効果ガス排出量を削減する必要があります。軽量化は、車両の電動化に加えて良い実践です。車両の総重量を削減するために、ますます多くの軽量アルミニウム鋳物がその構造に導入されています。鋳造アルミニウムは、1900年代初頭からエンジンブロック[1]、シリンダーヘッド、トランスミッションなどのパワートレイン用途に使用されており、合金ホイール、縦材、横材[2]、ピラー[2]、フロントステアリングナックル、ステアリングホイールコア、接続ノード、ショックタワーなど、構造部品への応用も大幅に増加しています(図1参照)。アルミニウムダイカストは、Audi A2およびA8のアルミニウムスペースフレーム[3]で示されているように、異なるアルミニウム合金押出形材を接合するための接続ノットとして使用されてきました。 自動車におけるアルミニウム鋳物の用途は、主に2つの状況があります。1. エンジンブロックなどの複雑な構造物。2. 部品統合。重量をさらに削減し、車両組立プロセスを簡素化するために、自動車に使用される鋳物は、以前は個々の部品であった多くの部品が統合されて大きくなっています。Teslaはこの分野の先駆者です。最近、TeslaはGigafactory Texasで巨大なIDRAギガプレス(長さ約19.5 m、幅7.3 m、高さ5.3 m)を使用して、いくつかのメガキャスティングを製造しました。Teslaは、フロントおよびリアのアンダーボディに2つの巨大な単一鋳物を使用し、それらをボディ構造の一部として機能するバッテリーパックに接続することを計画しています[4]。リアアンダーボディ鋳物は70の異なる部品の統合であり、この新しい3セクション組立戦略により、この構造の部品総数は370削減されます。 しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。材料の観点から見ると、溶融溶接によるアルミニウムの溶接性は、主にこれらの特性に影響されます。表面の酸化アルミニウム層の存在と鋳造からの離型剤残留物は、濡れ性を低下させ、溶接部にガスや介在物を導入します。高い熱伝導率は、溶接ゾーンから大量の熱を一貫して除去します。比較的高い熱膨張係数は、残留応力を増加させ、より大きな歪みを引き起こします。合金中の水素含有量は、溶接部に気孔を引き起こします。広い凝固範囲は、合金元素の偏析と高温割れを引き起こします[6]。これらの理由から、表面洗浄、高エネルギー源の使用、適切な溶接プロセスと治具設計が、アルミニウム鋳物の溶融溶接に不可欠です。凝固割れや液化割れを含む高温割れは、アルミニウム鋳物の溶融溶接中に発生する可能性があります。アルミニウム鋳物部品の溶融溶接は、一般的に低いガス含有量、特に低い水素含有量を必要とします。アルミニウム鋳物部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。ダイカストアルミニウムの典型的な溶接不良は、凝固割れや液化割れの形成、および冶金的およびプロセス関連の気孔によって引き起こされる可能性があります[7]。セルフピアスリベット(SPR)やクリンチングなどの機械的接合方法は、アルミニウム鋳物のガス含有量に対する感度は低いですが、材料の大きな塑性変形を必要とします。鋳物材料は通常、より脆く、伸びが低いため、SPRやクリンチングは接合プロセス中に割れを引き起こします。多くの異なる産業分野でアルミニウム鋳物の使用が広く増加しているにもかかわらず、現在、これらの材料の接合技術に関する包括的な科学的レビューはありません。アルミニウム鋳物のさらなる応用とその接合技術の開発を促進するために、本稿では、アルミニウム鋳造プロセスを簡単に紹介し、Al鋳物の接合技術をレビューします。さまざまな接合技術を紹介し、そのプロセスパラメータについて議論し、その応用を示し、最近の開発をまとめます。特に、アルミニウム鋳物の接合に関連する問題、特に高温割れと気孔、およびこれらの問題を改善するために使用された方法をレビューします。最後に、アルミニウム鋳物のすべての接合技術をまとめ、今後の研究分野を推奨します。 4. 研究の概要: 研究トピックの背景: アルミニウム鋳物は、その軽量性、良好な導電性、EMI/RFI遮蔽特性により、自動車、航空宇宙、電気通信などの産業でますます利用されています。自動車分野では、軽量化による燃費向上と排出ガス削減のために不可欠であり、パワートレインや構造部品に使用されています。しかし、アルミニウム鋳物は、気孔、表面品質の悪さ、高温割れ傾向、低い延性といった固有の材料特性のため、接合が困難です。これらの特徴は、溶融溶接を複雑にし、機械的接合プロセスでも欠陥を引き起こす可能性があります。 従来の研究状況: アルミニウム鋳物は広く使用されていますが、本論文は、これらの材料の接合技術に特化した包括的な科学的レビューが不足していると指摘しています。既存の研究は、個々の接合方法や特定の問題に対処してきましたが、様々な技術、それらのパラメータ、応用、最近の進展、そして特に高温割れや気孔といった持続的な問題を要約する全体的な概要が必要とされていました。 研究の目的: 本論文の目的は、アルミニウム鋳物のさらなる応用とその接合技術の開発を促進することです。これは以下の方法で達成されます。 核心研究: 本研究の核心は、アルミニウム鋳物に適用可能な接合技術に関する包括的な文献レビューです。まず、様々なアルミニウム鋳造プロセス(砂型、シェルモールド、ダイカストなど)と、それらの特性(ガス含有量、気孔、延性)が接合性にどのように影響するかを概説します。次に、以下の様々な接合方法を体系的にレビューします。 各技術について、本論文は、その原理、プロセスパラメータ、利点、欠点、応用、最近の進歩について議論し、特に高温割れや気孔といった課題への対処に重点を置いています。本研究は、現在の問題点の要約と、この分野における将来の研究の展望で締めくくられています。 5. 研究方法論 研究デザイン: 研究デザインは、包括的な文献レビューです。 データ収集と分析方法: データは、査読付き学術雑誌、会議議事録、特許、業界ハンドブック、技術報告書など、広範囲な既存の科学技術文献から収集されました。分析には、これらの情報を統合して、アルミニウム鋳造プロセス、様々な接合技術、それらのプロセスパラメータ、応用、最近の進展、および一般的に遭遇する問題(特に高温割れと気孔)に関する構造化された概要を提供することが含まれます。本研究は、異なる技術を比較し、接合関連の欠陥を軽減するために使用された方法を要約しています。 研究トピックと範囲: 主な研究トピックは、アルミニウム鋳物の接合技術です。範囲には以下が含まれます。 6. 主な結果: 主な結果: このレビューは、アルミニウム鋳物の接合技術における現状を要約し、主要な課題と進歩を強調しています。 図のリスト: 7. 結論: 自動車産業における軽量化と製造プロセス簡素化の要求により、アルミニウム鋳物の使用が増加しています。しかし、気孔、表面品質の悪さ、高温割れへの傾向、低い延性といった自然な特徴のため、これらの材料の接合は課題です。砂型鋳造、シェルモールド鋳造、圧力ダイカスト、ロストフォーム鋳造、永久鋳型鋳造、インベストメント鋳造、遠心鋳造、スクイズキャスティング、半溶融鋳造、連続鋳造など、鋳造アルミニウムには多くの異なる鋳造プロセスがあります。異なる鋳造プロセスからのアルミニウム鋳物は、ガス含有量、表面仕上げ、機械的特性が異なり、これらは溶融溶接および機械的接合による接合性に影響を与えます。したがって、鋳造アルミニウムの良好な接合を達成するためには、鋳造部品を製造するための正しい鋳造プロセスを選択することが、正しい接合方法と正しい接合プロセスパラメータを選択することと同じくらい重要です。異なるグレードのアルミニウム鋳物は、異なる機械的特性、異なる割れ感受性、および異なる接合部気孔の問題を抱えています。その結果、それらは異なる接合性を持ちます。高強度アルミニウム合金の中で、Al-Si合金は凝固割れに対して感度が低く、Al-Cu、Al-Mg、Al-Mg-Si、Al-Zn-Mgなどは溶接中の凝固割れに対してより敏感です。一般に、高い凝固/凍結範囲は高温割れに対する高い感受性を引き起こし、微細構造中の共晶相の高い割合と十分な濡れ性を持つ共晶相は高温割れに対する感受性の低下をもたらします。同じグレードの鋳物であっても、異なる鋳造プロセスで作られた場合、ガス含有量と接合性が異なります。高品質HPDC、スクイズキャスティング、SSMキャスティングで作られた鋳物は、ガス含有量がはるかに低くなります。アルミニウム鋳物を接合するために使用できる多くの接合技術があります。例えば、摩擦攪拌接合、レーザー溶接、アーク溶接、電子ビーム溶接、レーザーアークハイブリッド溶接、セルフピアスリベット、クリンチング、フロウドリルスクリューなどです。摩擦攪拌接合(FSW)は、固相溶接プロセスであり、アルミニウム鋳物部品のガス含有量に対して他の溶接技術よりも感度が低いため、アルミニウム鋳物の溶接に適していることが証明されています。しかし、FSWは線形または円形などの単純な溶接ラインを持つ部品にのみ適しており、部品は剛固にクランプする必要があり、十分に剛性がない部品にはバッキングプレートが必要になります。一般的に言えば、溶融溶接用のアルミニウム鋳物は、ガス含有量が低く、特に水素含有量が低い必要があります。鋳造アルミニウム部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。溶接プールが大きく、溶接速度が遅いため、アーク溶接プロセスはガス含有量に対する感度が低く、この場合、脱ガス用のパラメータが非常に重要です。電子ビーム溶接は、真空の脱ガス効果によりガス含有量に対する感度が最も低い溶融溶接プロセスですが、溶接できる部品のサイズが制限される可能性があります。アウトガス、高い加熱および冷却速度、複雑な溶接流体フローのため、レーザー溶接はガス含有量に対して最も敏感であり、このため、レーザー溶接用のアルミニウム鋳物は、溶接接合部に高い気孔を避けるために非常に低いガス含有量を持つ必要があります。レーザービーム溶接とTIGまたはMIG溶接を組み合わせたハイブリッド溶接は、アルミニウム鋳物の溶接に有益です。電子ビーム溶接、多重プロセス技術の使用、またはハイブリッドレーザー溶接などのいくつかの革新的なプロセスバリアントは、溶融浴を構成して脱ガスを促進し、接合領域における不均一な気孔の望ましくない形成を最小限に抑えることができます。これらのプロセスにより、低気孔の接合部を達成することが期待されます。SPRやクリンチングなどの機械的接合方法は、溶融溶接プロセスほどガス含有量に敏感ではありませんが、アルミニウム鋳物は接合プロセス中に深刻な亀裂を発生させないように十分に延性である必要があります。時には、アルミニウム鋳物をより延性にするための熱処理が不可欠です。その間、プロセス最適化を使用して、生成される亀裂の数と重大度を減らすことができます。アルミニウム鋳物の溶融溶接および摩擦攪拌接合に関しては、鋳物が熱処理に適している場合、溶接後の熱処理または溶接前後の熱処理の組み合わせが、溶接前の熱処理よりも接合部の機械的特性を改善する上でより効率的です。溶接プロセスは、溶接前に行われた場合、熱処理の効果を打ち消す可能性があります。SPRやクリンチングなどの機械的接合プロセスの場合、深刻な亀裂を避けるためにアルミニウム鋳物から十分な延性が必要なため、延性を改善するための熱処理は接合前に行う必要があります。高温割れ感受性は、合金含有量、結晶粒構造、凝固速度、拘束など、多くの要因に依存します。適切な溶加材の使用、結晶粒微細化元素の添加、溶接速度の低減、残留応力を低減する方法、凝固速度を低減する方法など、溶融溶接中の高温割れを低減するためにさまざまな方法を使用できます。この種の亀裂の可能性を減らすために、過度の材料拘束は避けるべきです。亀裂に敏感な合金の場合、プロセスパラメータの慎重な選択と制御、および適切な溶加材の使用が、成功した溶接に不可欠です。アルミニウム合金を溶接する場合、亀裂感受性曲線のピークから離れた溶接金属組成を持つことが望ましいです。デュアルビームレーザー溶接、電子ビーム溶接、およびレーザーアークハイブリッド溶接は、凝固割れを低減するのに有益です。材料の溶接中に形成された気孔は、機械的強度、クリープ、疲労、および腐食破壊の損失をもたらす可能性があります。アルミニウム鋳物の溶融溶接中に気孔が形成される潜在的な原因は3つあります。1つは溶接中の周囲ガスの吸収とその後の捕捉、もう1つは母材中の既存のガス含有量、3つ目はキーホール溶接中のキーホールの不完全な崩壊による気泡の捕捉です。水素は、液体および固体アルミニウム中の水素の溶解度が著しく異なるため、気孔の主な原因であり、気孔中の主なガス含有物です。水素の供給源には、アルミニウム酸化物層、表面潤滑剤、表面汚染物質、水分などがあります。溶接前に部品の表面を洗浄すると、水素の供給源と結果として生じる気孔を減らすことができます。溶接パラメータを最適化すると、アルミニウム鋳物の接合部気孔を減らすことができますが、最も効率的な方法は、鋳造プロセスを改善して鋳造部品のガス含有量を減らすことです。アルミニウム鋳物の溶接気孔を減らすことができる方法としては、レーザーアークハイブリッド溶接、デュアルビームレーザー溶接、電子ビーム溶接、ビームオシレーション、電磁界脱ガスなどがあります。溶接プールのサイズを大きくし、凝固速度を遅くすると、ガス気泡が溶接プールから移動する時間が長くなり、溶接気孔を減らすのに有益です。Srを使用してアルミニウム鋳物の結晶粒構造を微細化する場合は注意が必要です。特定の組成のアルミニウム鋳物の場合、Srを添加すると気孔が増加する可能性があると報告されています。自動車分野におけるアルミニウム鋳物の用途が増加するにつれて、アルミニウム鋳物自体および他の材料への接合に関する研究が、亀裂および気孔の問題を改善するためにさらに行われると考えられます。その間、新しい接合技術が開発され、現在の接合プロセスは、自動化、プロセス監視、および新しい技術によってアップグレードされ、接合品質を改善し、これらの接合方法をより効率的、信頼性、費用対効果の高いものにするでしょう。さらに、機械学習や人工知能などのより多くのデジタル技術が、プロセスパラメータを予測および最適化し、プロセス効率と接合品質を改善し、プロセスモデリングを支援するために、接合技術に適用されるでしょう。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright

Read More

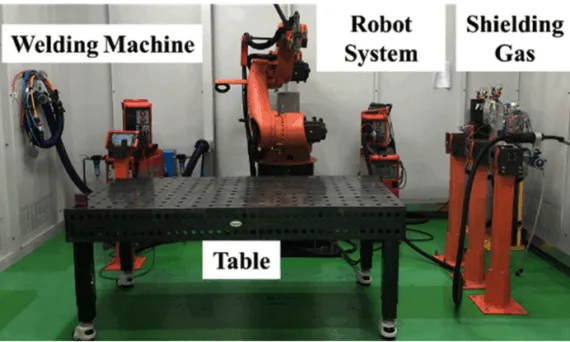

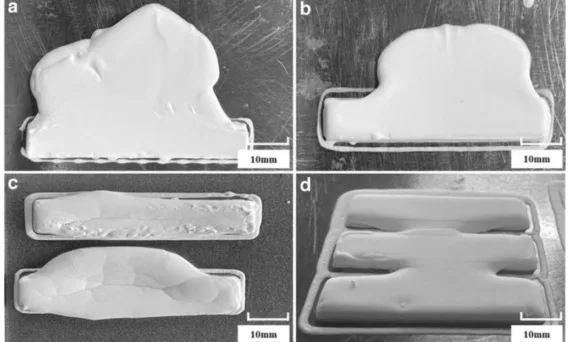

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 05/29/2025 Aluminium-J , Salt Core-J , Technical Data-J Alloying elements , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , Mechanical Property , Microstructure , Review , Salt Core , 금형 本稿は、「[3D Printing and Additive Manufacturing]」誌に掲載された論文「[Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method]」に基づいています。 1. 概要: 2. アブストラクト: スラリーの含有量と成形プロセスパラメータの最適化は、スラリーマイクロ押出直接成形法において重要な効果をもたらします。本稿では、硫酸マグネシウム一水和物(MgSO4)とポリビニルピロリドン(PVP)を原料としてスラリーを調製し、スラリーの成分比と成形プロセスの最適化について議論しました。最適なスラリー含有量は、硫酸マグネシウム一水和物64 wt.%とPVP-EtOHからなるバインダー36 wt.%です。プリンティング速度、押出圧力、および押出径に対するプリンティング層高さの比率を含むプロセスパラメータが影響因子として選択されました。直交実験の結果、プリンティング速度850 mm/min、押出圧力250 kPa、押出径に対する層高さ510 μmが最適化されたプロセスパラメータであることが示されました。最適化されたプリンティングパラメータ下では、調製されたサンプルの表面粗さは23.764 μmであり、X、Y、Z方向の寸法偏差はそれぞれ0.71%、0.77%、2.56%でした。 3. 緒言: 航空宇宙、自動車、電気通信産業の急速な発展に伴い、複雑な内部空洞を持つ中空複合鋳造品がますます広く使用されるようになり、その構造は複雑化と精密化の方向に進んでいます。これらの鋳造品は複雑な内部オーバーハング中空構造を有しており、成形プロセス中に支持を提供し、鋳造後に除去される可溶性コアを必要とします。その結果、可溶性サポートコアの材料組成精度に対する要求が高まっています。水溶性塩コアは、その良好な機械的強度と水溶性により注目を集めており、鋳造後のサポートコア除去率が高い複雑な中空複合鋳造品の製造に適しています。しかし、従来のサポートコア作製法には、複雑な金型設計、高エネルギーコスト、長いサイクルタイムといった欠点があり、複雑な構造の内部中空複合鋳造品の開発を著しく制約しています。したがって、金型なしで新しい水溶性塩サポートコア成形プロセスを探求することは非常に重要です。近年、3Dプリンティングとも呼ばれる積層造形技術は、そのユニークな成形上の利点から注目を集めています。スラリーマイクロ押出直接成形法は、金型に頼らずに部品を自由に成形できる積層造形技術の一種です。低コスト、小型装置、高速成形、短いイタレーション期間という利点から、水溶性塩サポートコアの作製において幅広い応用が期待されています。 4. 研究の概要: 研究トピックの背景: 航空宇宙、自動車、電気通信産業における中空複合鋳造品の需要増加に伴い、複雑な内部構造を形成するための効率的で精密なサポートコア技術が求められています。水溶性塩コアは有望な解決策ですが、従来の製造方法には限界があります。スラリーマイクロ押出直接成形法は、この課題に対応できる新しいアプローチを提供します。 従来の研究状況: 従来の研究では、KNO3ベースやアルカリ金属炭酸塩・塩化物ベースの塩コアが溶融鋳造法などで作製されてきました。これらの方法は一定の成果を上げていますが、金型設計の複雑さやコスト面での課題がありました。スラリーベースの積層造形に関する研究も行われていますが、特にMgSO4とPVPを用いた水溶性コアの精密制御を目的としたスラリー組成とプロセスパラメータの系統的な最適化は十分に行われていませんでした。本論文では、「magnesium sulfate monohydrate (MgSO4) and polyvinylpyrrolidone (PVP) as raw materials」を用いたアルコールベースのDIW技術におけるパラメータ最適化と精度制御に関する報告は少ないと指摘しています。 研究の目的: 本研究の主な目的は、「slurry

Read More

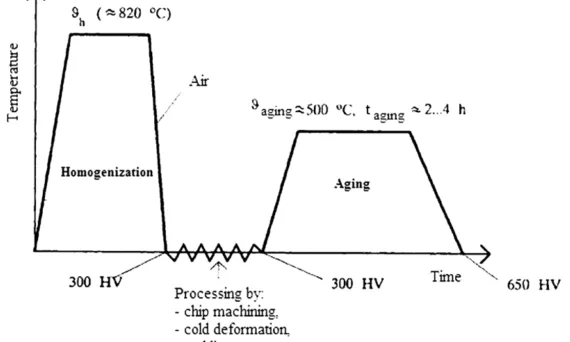

本稿は、「Materiali in tehnologije / Materials and technology」誌に掲載された論文「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。 1. 概要: 2. 抄録: 低炭素、高合金、析出硬化型MARAGING鋼は、20世紀60年代初頭に航空宇宙工学用途の高強度構造材料として開発されました。高い焼入れ性、良好な靭性、高い耐熱疲労性といった優れた特性に加え、保護雰囲気なしで非常に小さな歪みで済む簡単な熱処理が可能であるため、MARAGING鋼は金型やダイの製造に成功裏に使用されています。これらの鋼の主な欠点は、特にダイが使用中に広範な摩耗にさらされる場合、比較的低い耐摩耗性です。本論文は、金型製造に使用される既存のMARAGING鋼の概要とその一般的な特性を示します。また、耐摩耗性の向上に特に焦点を当てて、適用された改質およびコーティングプロセスの結果も提示します。 3. 緒言: Mo、Ti、Alを合金元素として使用するFe-Ni-Co合金系に属する低炭素高合金MARAGING鋼は、20世紀60年代初頭に航空宇宙工学における高強度構造材料として開発されました。Crを添加して組成を改質することにより、Fe-Ni-CrまたはFe-Ni-Co-Cr合金系が作製され、これらの系に属するMARAGING鋼は腐食性の高い環境での用途に適しています²。その後、MARAGING鋼は、他の工具材料よりも優れた特性により、工具の製造に使用されるようになりました¹⁻³: 高合金工具鋼と比較したMARAGING鋼の主な欠点は、比較的低い硬度(最大HRC = 50–57)と、その結果としての不十分な耐摩耗性です。硬度が低いため、MARAGING鋼は切削工具の製造には適していませんが、金型やダイ(ダイカスト用およびポリマー加工用)、成形工具などの製造には適しています¹﹐²。MARAGING鋼の比較的高価な価格(標準的な方法で製造された高合金工具鋼よりも数倍高価)は、粉末金属成形によって製造された工具鋼も同様の価格であるため、現代の工作機械産業において大きな欠点とは見なされません。本論文は、MARAGING鋼の概要を示し、表面改質によってMARAGING鋼の耐摩耗性を向上させる可能性に関する我々の研究結果を提示します。 4. 研究の概要: 研究テーマの背景: MARAGING鋼は、高い靭性、歪みの少ない単純な熱処理、良好な溶接性など、金型やダイの製造に優れた特性を備えています。しかし、その主な限界は比較的低い耐摩耗性であり、特にダイが使用中に広範な摩耗にさらされる場合に顕著です。このため、そのような用途での性能と寿命を向上させるための表面改質が必要とされています。 従来の研究状況: 従来の研究文献(参考文献3-5)では、MARAGING鋼の耐摩耗性を向上させるために、窒化処理および/または軟窒化処理が一般的に推奨されています。さらなる研究(参考文献6-10)では、浸炭処理、浸硼処理などの他のthermo-chemical treatmentsや、物理蒸着(PVD)コーティングプロセスの適用が検討されてきました。本論文は、文献からの知見と、MARAGING鋼の耐摩耗性向上に関する著者らの研究結果を提示します。 研究の目的: 本研究は、金型およびダイ製造に使用されるMARAGING鋼の概要を提示し、その一般的な特性を明らかにすることを目的としています。主な焦点は、これらの鋼の主な欠点である耐摩耗性を向上させるために適用された、様々な表面改質およびコーティングプロセスの結果を提示することです。 研究の核心: 本研究の核心は、MARAGING鋼14 10 5(化学組成はTable 2に詳述)に対する様々な表面処理の効果に関する実験的調査です。検討された処理には、浸炭処理、浸硼処理、窒化処理(Tenifer塩浴およびプラズマ中)、プラズマ窒化とPVD TiNコーティングからなるデュプレックストリートメントが含まれます。これらの処理の効果は、微細構造解析、硬度分布プロファイル、および摩耗、エロージョン、凝着摩耗耐性を評価する包括的なトライボロジー試験によって評価されました。 5. 研究方法論 研究計画: 本研究では、以下の2つのアプローチを採用しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下の主要な領域を対象としました。 6. 主な結果: 主な結果:

Read More

![Fig. 6: Double-logarithmic plot of strain rate vs. applied stress for various Mo-9Si-8B alloys. Data for a single-crystalline Nickelbase superalloy CMSX-4 are shown for comparison [14].](https://castman.co.kr/wp-content/uploads/image-2454-570x342.webp)

![Figure 1. Typical applications of aluminium castings in automotive vehicles [5]. Nemak/American Metal Market Conference, 2015, accessed on 1 October 2022.](https://castman.co.kr/wp-content/uploads/image-2335-570x342.webp)