By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloys, Aluminum Die casting, Applications, CAD, Die casting, Efficiency, High pressure die casting, High pressure die casting (HPDC), Mechanical Property, Microstructure, Permanent mold casting, 자동차 산업

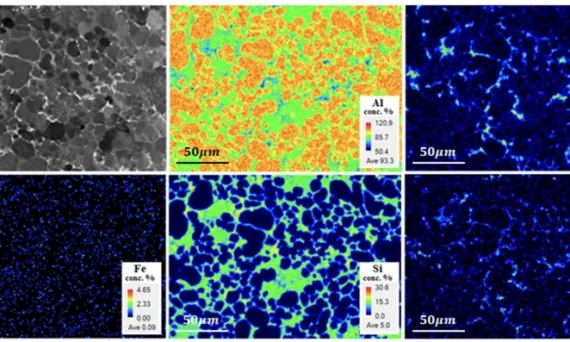

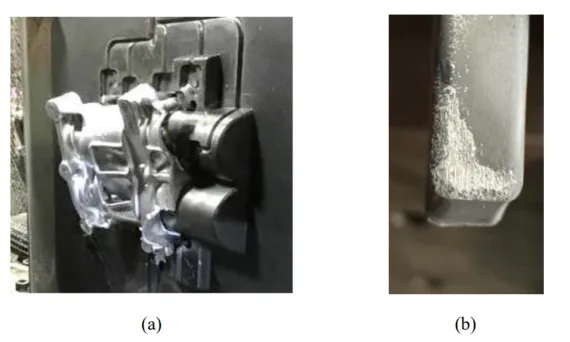

この要約は、ブルネル大学の博士号論文として提出されたFeng Yan氏の「Development of High Strength Al-Mg2Si-Mg Based Alloy for High Pressure Diecasting Process(高圧ダイカストプロセス用高強度Al-Mg2Si-Mg系合金の開発)」論文に基づいています。 1. 概要: 2. 研究背景: 自動車産業では、燃費向上とCO2排出量削減のため、アルミニウム合金のような軽量材料の利用が増加しています。高圧ダイカスト (HPDC) は、ニアネットシェイプのエンジニアリング部品を経済的かつ迅速に製造する方法であり、現在、鋳造アルミニウム合金の製造量の約80%を占めています。HPDCプロセスによる構造部品の製造需要の増加に伴い、自動車産業向けの高強度アルミニウム合金が必要となっています。Al-Mg2Si合金は、Mg2Si粒子によって優れた強度を発揮することで知られていますが、深刻なダイソルダーリング問題のため、HPDCプロセスへの適用は制限されています。さらに、Al-Mg2Si合金に関する既存の研究は、主に過共晶組成に焦点を当てており、亜共晶合金に関する情報は不足しています。一般的に、Al合金の機械的特性は、合金組成、部品の欠陥レベル、および鋳造および熱処理プロセスによって主に制御される微細組織によって決定されます。HPDCプロセスの高い冷却速度は、ダイカストされたAl-Mg2Si合金の微細組織を微細化し、機械的特性を向上させる可能性があります。したがって、HPDCプロセスに適した高強度Al-Mg2Si系合金の開発は、高品質の自動車部品製造にとって非常に重要です。 3. 研究目的と研究課題: 本研究は、HPDCプロセス用のAl-Mg2Si系合金の開発に焦点を当てています。主な研究目的は、HPDCダイカストに適した、機械的特性が向上した高強度アルミニウム合金をAl-Mg2Si系合金に基づいて開発することです。主な研究課題は以下の通りです。 本研究では、過剰なMgが亜共晶Al-Mg2Si系を改質して機械的特性を向上させることができ、戦略的な合金化と熱処理によってHPDC用途に適するように合金性能をさらに向上させることができると仮説を立てています。 4. 研究方法 本研究では、熱力学的計算とHPDC実験的検証を組み合わせた合金開発アプローチを採用しました。 5. 主な研究結果: 本研究では、HPDC用の高強度Al-Mg2Si-Mg合金の開発に関して、いくつかの重要な知見が得られました。 6. 結論と考察: 本研究では、HPDC用の高強度Al-Mg2Si系アルミニウム合金の開発に成功しました。本研究では、過剰なMg含有量と、MnおよびZnの戦略的な合金元素添加、および急速T6熱処理を組み合わせることで、亜共晶Al-Mg2Si合金の機械的特性を大幅に向上させることができることを実証しました。 7. 今後のフォローアップ研究: 論文で示唆されている今後の研究方向は以下の通りです。 8. 参考文献: 9. 著作権: この資料は、Feng Yan氏の論文:「Development of High Strength Al-Mg2Si-Mg Based Alloy for High Pressure Diecasting Process」に基づいています。論文ソース: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright ©

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, Efficiency, High pressure die casting, Microstructure, STEP, 금형

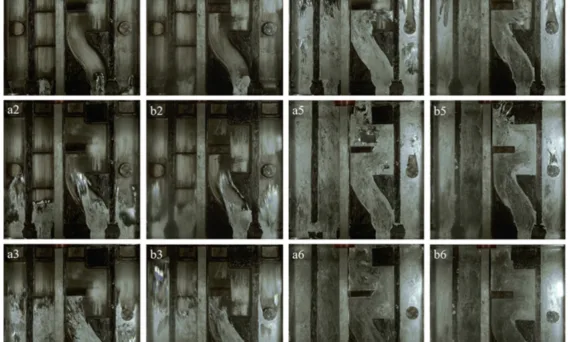

この資料は、[Hanxue Cao, Qiang Zhang, Weikai Zhu, Sheng Cui, Qin Yang, Zhibai Wang, Bin Jiang]の論文:[Study on the Influence of Injection Velocity on the Evolution of Hole Defects in Die-Cast Aluminum Alloy] に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は、Hanxue Caoらの論文:「ダイカストアルミニウム合金における穴欠陥の進化に対する射出速度の影響に関する研究」に基づいています。論文ソース: https://doi.org/10.3390/ma17204990 この資料は上記の論文に基づいて要約したものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN.

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Mechanical Property, Microstructure, 금형, 자동차 산업

本概要は、Metals, MDPI に掲載された論文「[高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗]」に基づいて作成されました。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は、イーシャン・リウ (Yixian Liu) および ショウメイ・シオン (Shoumei Xiong) の論文:「高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗」に基づいています。論文ソース: https://doi.org/10.3390/met14040370 本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

この論文概要は、[原論文タイトル] “Phase-Field Modelling of Bimodal Dendritic Solidification During Al Alloy Die Casting” に基づいて作成され、Metals ジャーナルに掲載されました。 1. 概要: タイトル: Al合金ダイカストにおける二峰性樹枝状晶凝固のフェーズフィールドモデリング (Phase-Field Modelling of Bimodal Dendritic Solidification During Al Alloy Die Casting)著者: マリアム・トルフェ (Maryam Torfeh)、ジーチャオ・ニウ (Zhichao Niu)、ハミド・アサディ (Hamid Assadi)発表年: 2025年掲載ジャーナル: Metalsキーワード: フェーズフィールドモデリング (phase-field modelling); HPDC; 界面挙動 (interface behaviour) 2. 研究背景: 高圧ダイカスト (HPDC) は、ニアネットシェイプの軽量アルミニウム合金部品を経済的に製造する方法です。HPDC 製品の最終的な品質は、いくつかのプロセス要因によって根本的に影響を受ける可能性があります。特に、長い流動経路のために均一な微細組織を維持することが困難な大型 HPDC 部品において、所望の機械的特性を達成するためには、微細組織を理解し制御することが最も重要です。 しかし、HPDC における凝固ダイナミクスを追跡することは、急速な凝固速度、変動する熱条件、および激しい乱流のために本質的に複雑です。数値シミュレーションは、鋳造設計およびプロセスパラメータを最適化するための貴重なツールとなっていますが、既存の研究のほとんどは、主に有限要素法

Read More

By userAluminium-J, automotive-J, Copper-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, finite element simulation, Magnesium alloys, Microstructure, Review, 金型, 금형, 해석

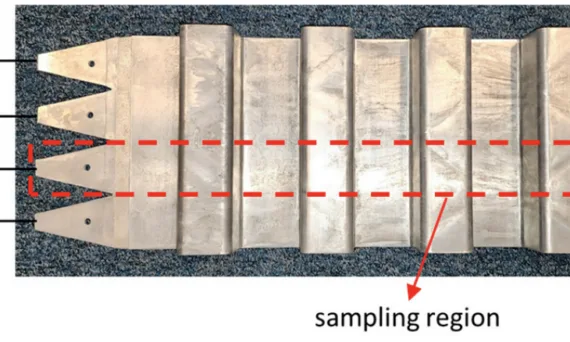

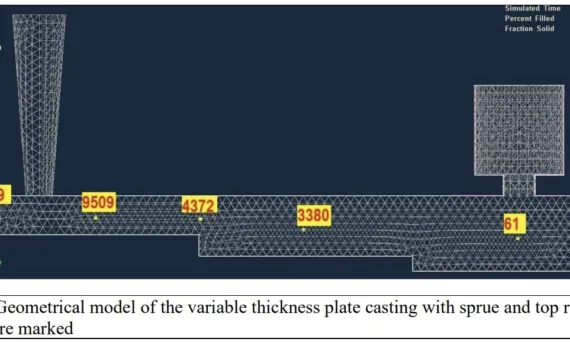

この論文概要は、”Materials MDPI” に掲載された論文 “[Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I: Hot Tearing Simulations for Alloy Optimization]” に基づいて作成されました。 1. 概要: 高強度アルミニウム合金プロペラ、熱間割れ問題解決のための合金最適化研究 2. 研究背景: レジャーボート産業における高性能プロペラの需要、7xxx系合金の熱間割れ問題 3. 研究目的と研究課題: 7xxx系合金の熱間割れ感受性評価と最適合金組成の探索 4. 研究方法: 拘束ロッド鋳造(CRC)および有限要素シミュレーションの活用 5. 主な研究結果: Zn, Cu含有量増加でHTS増加、Mg 2wt.%添加でHTS緩和 6. 結論と考察: 7xxx系合金プロペラの製造可能性を確認、追加の工程最適化が必要 7. 今後のフォローアップ研究:LPDC工程変数の最適化および熱処理研究が必要 8. 参考文献: 9. 著作権: 本資料は、Min-Seok Kim、Jiwon Kimの論文 “Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I:

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, Aluminum Diecasting, CAD, Die casting, Microstructure, Review, 알루미늄 다이캐스팅, 자동차 산업, 해석

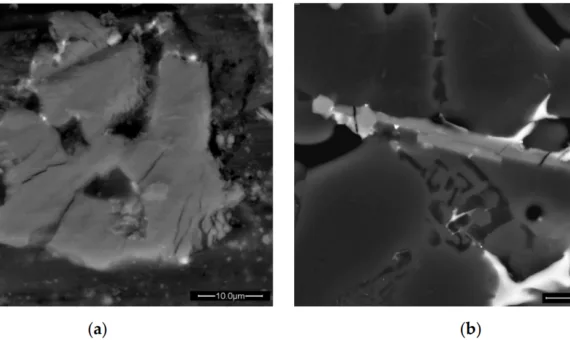

この論文概要は、[Metals]ジャーナルに掲載された[Design of Wear-Resistant Diecast AlSi9Cu3(Fe) Alloys for High-Temperature Components]論文に基づいています。 1. 論文概要 本研究は、高温環境で使用できる耐摩耗性ダイカストアルミニウム-シリコン-銅合金を開発するために、AlSi9Cu3(Fe)合金を鉄(Fe)、マンガン(Mn)、クロム(Cr)元素の添加によって改良することに焦点を当てています。鉄、マンガン、クロムの含有量を様々に変化させた(Fe:0.80、1.00、1.20 wt.%; Mn:0.25、0.40、0.55 wt.%; Cr:0.06、0.10 wt.%)複数の合金を作製し、室温から200℃までの範囲でブリネル硬さ測定とピンオンディスク摩耗試験を実施しました。金属組織学および画像解析技術を用いて、異なる合金レベルにおける微細組織の変化を定量的に評価しました。その結果、Fe、Mn、Cr含有量の増加は、主に多面体、ブロック状、星状の形態を持つ一次および二次Feリッチ粒子の析出を促進することが示されました。これらの化合物は、化学組成や形態の変化に影響されない高い硬度を示しました。高温では、ダイカスト合金は常に低い平均硬度と耐摩耗性を示しましたが、特に200℃において顕著でした。しかし、Feリッチ粒子の量を増やすことで、合金の軟化を補償できることがわかりました。 主要情報: 2. 研究背景:自動車の軽量化、高温部品、そしてアルミニウム合金の限界 自動車分野におけるアルミニウムベース合金の需要増加は、車両の軽量化と性能向上へのニーズに起因しています。軽量材料の使用は、エネルギー効率と環境要件を満たすために不可欠です。Al-Si合金は、その優れた鋳造性と重量比の高い機械的特性により、自動車産業で広く使用されています。 引張特性や疲労特性に加えて、特にピストン、シリンダーブロック、内燃機関のシリンダーライナーなどの高温部品向けに、Al-Si系合金のトライボロジー特性を改善するための多大な研究努力が払われています[1-4]。 しかし、アルミニウム合金は本質的に十分な耐摩耗性を備えていません[5]。シリコン合金化は、硬質Si結晶の形成を促進することにより、鋳造Al合金の耐摩耗性を改善するための一般的な方法ですが、被削性を低下させます。過共晶Al-Si合金(Si > 13 wt.%)は、通常、トライボロジー用途に使用されますが、商業用途ではSi含有量は20 wt.%を超えません[9]。 鉄(Fe)は、Al-Si合金のトライボロジー特性を改善できると報告されており[10]、少量の鉄添加は、高温における材料の機械的特性と熱安定性を向上させます[11]。しかし、鉄は一般的にAl-Si鋳造合金の不純物と見なされており、最終的な機械的特性に悪影響を与えます。これは、典型的には脆いβ-Al₅FeSi (β-Fe)相の形成に起因し、微細組織中に針状粒子として現れます。針状粒子の先端は応力集中点として作用し、β-Fe相の存在は、引張特性(延性と極限引張強度)および耐摩耗性を全体的に低下させます[12]。それにもかかわらず、高圧ダイカスト(HPDC)プロセスで発生するダイソルダー現象を軽減または排除するために、アルミニウムダイカスト合金には高いFe含有量が必要です。 したがって、Al-Si合金におけるβ-Fe針状粒子の負の影響を軽減するための一般的な解決策は、遷移金属(Mn、Cr、Ni、Mo、Co)および一部のアルカリ土類金属(Sr、Be)を添加して、β-Fe相の形態をより害が少なく、よりコンパクトな形状に修正することです[13-15]。 最も広く使用されている合金元素であるマンガンとクロムは、針状のβ-Fe相の代わりに、硬質の一次α-Al₁₅(Fe,Mn,Cr)₃Si₂ (α-Fe)粒子(スラッジ[18])の析出を誘導します。[19]で報告されているように、β-Feをα-Fe相に置き換えることで耐摩耗性が向上します。α-Fe粒子は、β-Fe相と比較してα-Alマトリックスとの結合が優れているため、界面マトリックス/粒子での亀裂形成の可能性を低減します。 スラッジ形成は、HPDC鋳造プロセスにおける典型的な問題であり、ここでは、金型と工具の動作寿命を延ばすために、溶融温度が他の鋳造プロセスよりも一般的に低くなっています。溶融および保持温度と時間に加えて、合金の化学組成がスラッジ形成に影響を与えます。スラッジ係数(鉄当量値[20,21]とも呼ばれる)は、一次α-Fe粒子の析出を予測するための有用なパラメータとして広く受け入れられています。スラッジ係数は、合金中の初期の鉄、マンガン、クロム含有量から決定できます[22,23]: スラッジ係数 (SF) = (wt.%Fe × 1) + (wt.%Mn × 2) + (wt.%Cr × 3) (1) このような状況において、自動車産業は、優れた耐摩耗性と高温耐性、そして大量生産への適合性との間で最良の妥協点を見出すことを求めています。このため、耐摩耗性自動車部品は、過共晶Al-Si合金をHPDCではなく低圧ダイカストによって製造されています。過共晶合金の高いシリコン結晶密度は、金型と工具の寿命を短縮するためです。 逆に、HPDCを使用する能力は、高い生産速度、短いサイクル時間、およびより複雑な形状の鋳造品の製造など、いくつかの利点を提供できます。これは、金型の低い摩耗率を保証するために必要な過共晶Al-Si合金の使用を維持し、耐摩耗性と高温特性を最適化するためにスラッジ粒子を適切に設計することによって達成できます。 本研究では、ダイカストAlSi9Cu3(Fe)合金を分析しました。化学組成の変動は、EN 1706:2010規格[24]の許容誤差範囲内で、鉄、マンガン、クロムの含有量を段階的に増加させることによって系統的に得られました。本論文では、Fe、Mn、Cr合金元素の含有量を増加させた提案合金群を調査し、微細組織、硬度、高温耐摩耗性を考慮しています。 3. 研究目的と研究課題 本研究の目的は、高温部品に適した耐摩耗性ダイカストAl-Si-Cu合金を開発することです。これを達成するために、AlSi9Cu3(Fe)合金をベースとして、鉄(Fe)、マンガン(Mn)、クロム(Cr)の含有量を制御することにより、合金特性を改善することを目指しています。

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Casting Technique, Microstructure, Review, Sand casting, 자동차 산업

1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記論文に基づいて要約したものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, Efficiency, High pressure die casting, Mechanical Property, Microstructure, 자동차 산업

この論文は、高温および腐食性環境にさらされる自動車部品の材料として広く使用されているクリープAlSi10MnMg(AA365)合金の腐食挙動に関する詳細な分析を提供します。本研究では、異なるクリープ温度下で形成された金属間化合物と微細空孔に焦点を当て、腐食抵抗と微細構造の相関関係を調査しています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。著作権 © 2025 CASTMAN。無断複写・転載を禁じます。

By userAluminium-J, Salt Core-J, Technical Data-JA380, Al-Si alloy, Aluminium die coating, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, coated cores, Die casting, Die Casting Congress, Draft, High pressure die casting, High pressure die casting (HPDC)

1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, Aluminum Casting, Applications, CAD, Die casting, Efficiency, High pressure die casting, Magnesium alloys, Microstructure, Review, STEP, 자동차 산업

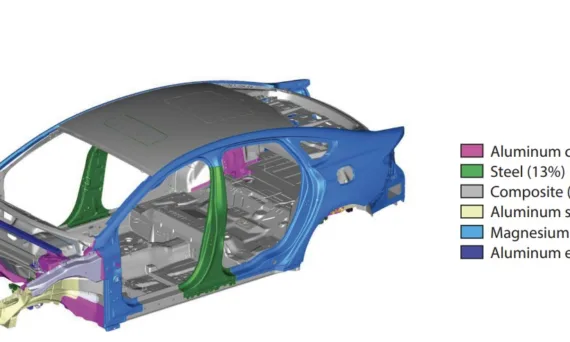

1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要研究結果: 6. 結論および考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は、[Alan Taub ら] による論文: [Materials for Automotive Lightweighting] に基づいて作成されました。論文出典: [https://doi.org/10.1146/annurev-matsci-070218-010134] 本資料は上記の論文に基づいて要約作成されたものであり、情報提供のみを目的としています。無断での商業利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Fig. 2.1 Graphical illustration of hot chamber diecasting [5].](https://castman.co.kr/wp-content/uploads/Fig.-2.1-Graphical-illustration-of-hot-chamber-diecasting-5-570x342.webp)

![Figure 13. The schematic diagrams of the ACSR Rheo-HPDC process (reprinted with permission from ref. [36], 2022, Elsevier).](https://castman.co.kr/wp-content/uploads/image-201-570x342.webp)