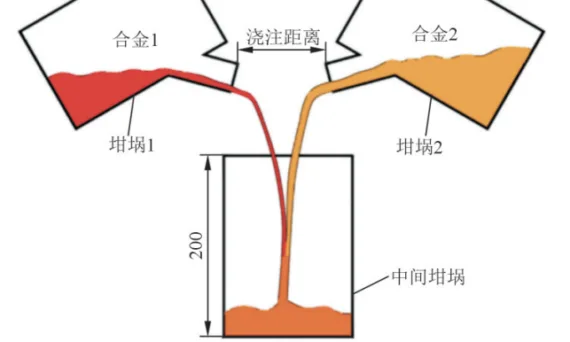

この紹介記事は、[特种铸造及有色合金/Special Casting & Nonferrous Alloys]によって発行された論文「[“Influence of Casting Distance on Microstructure of Simultaneously Mixed Controlled Diffusion Solidified Al-Si Alloys”]」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに ターゲット合金Al-8Siを、前駆合金1として純Al、前駆合金2としてAl-12Siを特定の質量比と温度で用いて、制御拡散凝固(CDS)法により作製し、数値シミュレーションと実験的検証の組み合わせにより、混合溶融金属の流動場、温度場、溶質場、核生成速度、および実験的に得られた鋳造品の初晶α-Al相の粒径と形状を分析した。その結果、鋳造距離が両母合金の混合効果に影響を与えることが明らかになった。鋳造距離が過小または過大の場合、混合溶融金属の溶質場と温度場は不均一となり、核生成速度は低下し、実験的に得られた鋳造品の初晶α-Al結晶粒は粗大で不規則となる。鋳造距離が80mmの場合、混合効果が最も良好で、温度場、溶質場が最も均一で核生成速度が最も高く、初晶α-Al相の平均粒径と形状因子はそれぞれ57.6 µmと1.55であった。 以纯A1为母合金1, Al-12Si为母合金2, 在一定的质量比和温度下, 采用受控扩散凝固(CDS)的方法得到目标合金Al-8Si。采用数值模拟和试验验证相结合的方法对混合熔体的流场、温度场、溶质场和形核率以及试验所得铸件的初生α-Al相尺寸、形状进行分析。结果表明, 浇注距离对两种母合金混合效果产生影响, 在浇注距离过小或过大时, 混合熔体的溶质场和温度场都不均匀, 形核率较低, 试验所得铸件的初生α-Al晶粒粗大且不规则。浇注距离为80 mm时, 混合效果最好, 温度场、溶质场最均匀且形核率最高, 初生α-Al相的晶粒尺寸和形状因子分别为57.6 µm和1.55。 3. 研究背景: 研究テーマの背景: アルミニウム合金は、高い強度重量比、低コスト、豊富な資源、良好な熱伝導性、耐食性、および加工の容易さから広く使用されている。従来の鋳造法では、アルミニウム合金の凝固温度範囲が広いため、粗大な樹枝状組織が生成される。樹枝状凝固は、マクロ偏析、ポーラス、および微小亀裂を引き起こし、機械的特性に深刻な影響を与える可能性がある。制御拡散凝固(CDS)は、非樹枝状(球状)組織を達成することにより、優れた鋳造特性を得るための効果的な方法である。 アルミニウム合金は、高い強度重量比を有し、軽金属に分類され、さらに低コスト、豊富な資源、良好な熱伝導性、耐食性、加工の容易さなどの特徴を有し、広い応用が期待されている。従来の鋳造法では、アルミニウム合金の凝固過程における結晶温度範囲が大きいため、微細組織は粗大な樹枝状晶となる。[4] 研究により、鋳造品中の樹枝状組織の凝固様式は、大きな引け巣、空孔を発生させるだけでなく、成分の不均一性、内部に大量の気孔や微小亀裂を形成し、鋳造品の力学性能に深刻な影響を与えることが明らかになっている。 既存研究の現状: 非樹枝状組織を得るための既存の方法には、鋳造中の結晶粒微細化剤の添加、電磁振動、機械的攪拌などがある。しかし、これらの方法には、不純物の導入、高コスト、複雑なプロセスなどの制限がある。従来のCDS技術は利点を提供するものの、依然として異常な結晶粒や不均一な結晶粒径を生成する可能性がある。 研究者らは、鋳込み中に結晶粒微細化剤[5]、電磁振動[6-8]、機械攪拌などの方法を用いて非樹枝状スラリーを得る研究を行ってきた。しかし、結晶粒微細化剤の添加は不純物を導入する可能性があり、結晶粒微細化剤のコストも高い。電磁振動と機械攪拌は、追加の外部設備を必要とし、コストが高く、工程が複雑であり、工業的応用には一定の制約がある。従来の制御拡散凝固技術には多くの制約があり、完全に要求を満たす合金であっても、依然として異常な結晶粒、不均一な結晶粒径が発生する。 研究の必要性: CDSプロセスにおける鋳造距離の影響に関する研究は限られている。CDSパラメータを最適化し、Al-Si合金の機械的特性と成形性を向上させるために、本研究では、制御拡散混合効果に対する鋳造距離の影響を調査し、結晶粒の核生成、成長、形態、および形成メカニズムに焦点を当てる。これは、非鉄合金における制御拡散凝固技術の応用に関する参考資料を提供することを目的とする。 現在、国内ではCDS鋳造距離に関する研究報告は少ない。同時混合CDSプロセスのパラメータをさらに改善し、Al-Si合金の力学性能と成形性を向上させるために、本研究では、母合金の異なる鋳造距離が制御拡散混合効果に及ぼす影響を分析し、結晶粒の核生成、成長様式、形態などの形成メカニズムを研究し、制御拡散凝固技術の非鉄合金への応用に関する参考資料を提供することを目的とする。 4. 研究目的と研究課題: 研究目的:

Read More

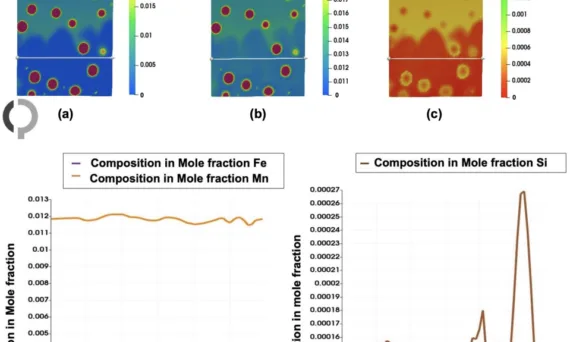

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Microstructure , Review , STEP , Thin films , 금형 本紹介内容は[MDPI]が発行した[“Phase Field Simulation of Al–Fe–Mn–Si Quaternary Eutectic Solidification”]の研究内容です。 1. 概要: 2. 概要 / 導入 本研究では、多成分系における共晶平衡相を3次元マルチフェーズフィールドシミュレーションによって調査します。方向凝固プロセスを強調し、金属間化合物相Al13Fe4、ラメラ構造(FCC-A1)、および特定の温度で凝固された液体からの四元相ベータ-AlMnSiの成長ダイナミクスを検証します。4相反応L → Al13Fe4 + FCC-A1 + ベータ-AlMnSiによって記述される共晶変態を解析し、微細組織選択マップを作成します。このマップは、安定な成長モードと初期系組成およびラメラ間隔を関連付けます。結果は、合金元素の偏析挙動と変態速度論への影響に関する詳細な洞察を提供し、複雑な合金系における共晶微細組織の進化の理解を深めます。 3. 研究背景: 研究トピックの背景: アルミニウム合金は、優れた機械的特性と持続可能性の潜在力により、自動車、航空宇宙、輸送産業で広く利用されています。環境持続可能性に対する世界的な重視の高まりとアルミニウム合金の需要の増加は、リサイクルアルミニウム合金を組み込むことで効果的に対処できます。このアプローチは、生産コストを削減するだけでなく、エネルギー消費も削減します。一般的に使用されるアルミニウム合金の中でも、3000系は軽量性、高い機械的強度、優れた成形性[1]で注目されています。Fe、Mn、Siなどの主要な合金元素は、これらの特性を向上させる上で重要な役割を果たします。Feはダイカスト中の金型焼き付きを防止し[2]、Siは液相流動性を向上させ[3,4]、Mnは金属間化合物を安定化させ[5,6]、それによって機械的特性を向上させます。しかし、これらの元素の適切な組成を選択することは重要であり、重量分率を超えると脆い金属間化合物[7]の形成につながり、機械的性能に悪影響を与える可能性があります。したがって、相形成の有効な制御は、設計および製造中のアルミニウム合金の機械的特性を最適化するために不可欠です[8-11]。 既存研究の現状: 多成分合金の広大な組成空間を探求するために、凝固および平衡条件下での相挙動を予測するために計算手法が用いられています。熱力学モデルは、アルミニウム合金を設計するための貴重なツールです[12,13]。CALPHADアプローチは、アルミニウム合金の材料設計およびプロセス最適化に広く使用されています[1,14]。CALPHAD法の強みは、多成分系における熱力学的挙動を予測するために自己整合性のあるパラメータを使用できることにあります[8,15]。フェーズフィールドモデリングは、凝固[16]、偏析[17-19]、粒成長[20]などの複雑な系をシミュレートする別の計算アプローチであり、熱力学的に基礎付けられた偏微分方程式[21]を使用します。熱処理中の析出物の形態、サイズ、体積分率、および空間分布の変化を正確に予測することは、析出硬化効果を理解するために重要です。Al2Cu析出物のようなメソスケールシミュレーションは、これらのプロセスへの洞察を提供します[22]。フェーズフィールド法、特に拡散界面アプローチを用いたものは、明示的な界面追跡の必要性をなくすことでモデリングを簡素化します[21]。熱力学モデルによるアルミニウム合金の理解と設計は、数値シミュレーションによって強化されます。これらのモデルにより、微細組織の進化に影響を与えるさまざまな要因の分析が可能になります[22-27]。しかし、アルミニウム合金における明確な四元相の証拠は限られています。例えば、α-AlMnSi相は四元系に大きく広がり、三元系Al-Fe-Si系に近づいていますが、Al-Fe-Mn-Si系のアルミニウムリッチコーナーには安定な四元相は存在しません[28]。計算熱力学とマルチフェーズフィールドモデルを組み合わせることで、多成分系における相分布の詳細な分析が可能になります。Warmuzek [29]によれば、棒状のFCC-A1形態は、2つの主要な反応を伴う共晶変態を通じて形成される可能性があります。しかし、多成分アルミニウム合金における四元相に関する実験データは依然として不足しています。さらに、Al13Fe4は、Al-Fe-Mn-Si系において、Al基合金の微細組織と特性に影響を与える重要な金属間化合物相です。この相は、Al-Fe-Si系のAlリッチコーナーに形成される唯一の平衡相であり、共晶反応の一部として凝固中に形成されます。この相は、リサイクルアルミニウム合金で特に一般的であり、鉄はアルミニウムへの溶解度が低いため蓄積する傾向があります。Quan Liら[7]によって報告されているように、Al13Fe4金属間化合物相は、応力集中源として作用し、延性と耐食性を低下させることにより、鉄含有量の多いリサイクルアルミニウム合金の機械的特性に悪影響を与えます[30]。したがって、この相の形成、形態、および他の金属間化合物との相互作用を理解することは、その有害な影響を軽減する合金を設計するために不可欠です[31]。このような研究は、アルミニウム合金の構造性能、リサイクル性、機械的特性、および耐食性の向上に貢献します[32]。 研究の必要性: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。本研究では、FCC-A1のラメラ構造、金属間化合物析出、微細組織の進化、および四元相としてのベータ-AlMnSiの空間分布に焦点を当てています。これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。 主要な研究: 本研究は以下に焦点を当てています。 これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 5. 研究方法 研究デザイン: 本研究では、方向凝固プロセスを強調し、多成分系における共晶平衡相を調査するために、3次元マルチフェーズフィールドシミュレーションを採用しています。本研究で採用されたモデルは、Steinbachら[21,46]によって開発されたマルチコンポーネントマルチフェーズフィールド(MPF)モデルであり、OpenPhaseソフトウェアバージョン4.7を使用して実装されています。シミュレーションでは、60 × 60 × 120グリッドセル、グリッド解像度1 × 10−7 mの3Dボックスを考慮しました。 データ収集方法: 熱力学情報は、Thermo-Calcソフトウェアバージョン2021bに実装されたCALPHAD法を使用して、COST-507データベースから取得されます。システム温度は、一定の温度勾配と冷却速度[47]を考慮した凍結温度法を使用して更新されます。核生成は、核形成の障壁を超える局所的な駆動力に関連するAL Greerのアプローチ[49,50]に基づいてモデル化されました。 分析方法: フェーズフィールド法[40]は、相変態中の材料の微細組織進化をモデル化するために使用される確立された数値シミュレーション技術です。この方法では、「拡散界面モデル」を採用して、相間の相互作用を解決します。マルチフェーズフィールド(MPF)モデルは、相全体の溶質組成の進化を表す拡散方程式を組み込んでいます。熱力学的最小化は、相フィールドから導出された混合組成と個々の相分率に基づいて相濃度を決定するために不可欠です。 研究対象と範囲:

Read More

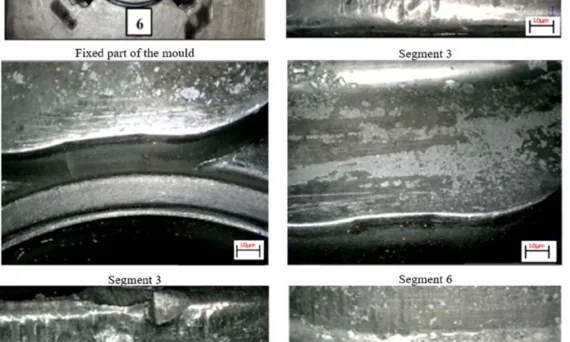

この入門論文は、[Acta Mechanica Slovaca]によって発行された論文「”Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry”」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 本稿では、自動車産業向け部品を対象とした高圧アルミニウムダイカストにおける金型およびコアの寿命延長を目的とした研究成果を詳述する。手法としては、Uddeholm Dievar金型鋼の表面に局所的なインパルス加熱を3段階の加熱速度で適用した。表面処理後、構造解析を実施し、続いてLarc技術を用いてPVD nACRo³コーティングを施した。コーティング品質の評価は、スクラッチ試験およびメルセデス試験によって行った。レーザー処理とnACRo³コーティングを施した後の表面微細形状は、ISO 25 178に準拠して評価した。その後、コーティングされた表面を680 ± 20℃の温度でAl-Si系合金溶融液に120分および300分間浸漬した。実験の結果、金型表面の耐性が著しく向上したことが確認された。 序論では、自動車産業におけるアルミニウムおよびプラスチック鋳造品の重要性を強調しており、これらは主にダイカストおよび射出成形用の金属金型を用いて製造されている。ダイカスト金型は、通常、クロムまたは工具鋼でできており、29~48 HRCの硬度に熱処理されており、金型の寿命は大量生産の生産性に大きく影響する重要な要素である。金型の損傷は、用途によって異なり、一般的な損傷として、工具表面に微細な亀裂のネットワークまたは個別の亀裂として観察される熱疲労亀裂がある。熱疲労亀裂の発生は、表面材料が小さな破片の形で失われる原因となる。その他の一般的な損傷原因としては、構造的なノッチによる引張亀裂、工具への鋳造合金の局所的な凝着(はんだ付け)、溶融金属またはプラスチックの鋳造によって助長される鋼のエロージョンなどがある。プラスチック射出成形金型は、より低い運転温度にさらされるが、圧力サイクルはより厳しく、そのため機械疲労損傷や過負荷による破損が発生する可能性がある [1]。アルミニウム合金鋳造用の金型部品およびコアは、高温下で適切な物理的および機械的特性を備えている必要があり、これらの特性は、熱的および機械的応力、ならびに金型とアルミニウム合金溶融液との界面での相互作用によって基本的に定義される。特に、アルミニウム合金溶融液による金型キャビティの乱流から分散充填への高速性、溶融液によって金型部品に発生する高い流体力学的圧力、および金型部品表面の比較的高温は、金型およびコアの寿命を著しく短縮する可能性がある。これらの現象はすべて、エロージョン、アブレーション、腐食、および金型の熱疲労のメカニズムによって、成形部品の表面劣化を引き起こし、それぞれが同時に作用する。 3. 研究背景: 研究課題の背景: アルミニウムおよびプラスチック鋳造品は自動車産業において極めて重要であり、主にダイカストおよび射出成形によって金属金型を用いて製造されている。ダイカスト金型は、通常、クロムまたは工具鋼でできており、29~48 HRCに熱処理されており、その寿命と生産効率に影響を与える重大な課題に直面している。金型寿命はダイカストの生産性における重要な要素であり、鋳造品または金型の用途に応じてさまざまな種類の金型損傷によって大きく影響を受ける。熱疲労亀裂は一般的な破損モードであり、工具表面に微細な亀裂のネットワークまたは個別の亀裂として現れ、材料の損失につながる。その他の損傷原因としては、構造的不規則性による引張亀裂、はんだ付け(鋳造合金の局所的な凝着)、および鋼のエロージョンなどがある。これらの劣化メカニズムは、アルミニウム溶融液射出中の高い流体力学的圧力と温度によって悪化し、エロージョン、アブレーション、腐食、および熱疲労を引き起こす [2]。 既存研究の現状: 現在の産業界では、工具や機械部品の表面保護と処理に重点が置かれている。しかし、最終表面仕上げ方法の進歩は遅れている。最終表面処理方法の研究開発は、主に学術機関や専門の研究室に集中している [6]。より優れた特性を実現し、新たな応用を可能にする革新的な表面仕上げ技術が開発されている。表面の前処理は、適切なコーティングの堆積を保証し、望ましい耐用年数と耐久性を達成するために不可欠である [7]。金属の加圧鋳造用工具および金型の摩耗は、主に熱疲労、研磨、浸食、および溶融金属の金型機能表面への腐食作用に起因し、表面形状の変化や溶融物の固着を引き起こす [8]。 研究の必要性: 金型表面の劣化を軽減するための潜在的な解決策として、溶融アルミニウムと接触する部品の表面処理が挙げられる。過酷な鋳造条件(熱的および化学的作用)により、金型表面は損傷を受けやすく、金型寿命は重要な懸念事項となっている。PVDコーティングの堆積に続いて、熱処理された工具のレーザー硬化は、耐性を高めるための有望なアプローチである。この方法は、コーティング前のレーザー前処理を利用して、より優れた表面接着特性を実現する [9]。ヨーロッパの自動車生産のかなりの部分を占めるスロバキア共和国の自動車産業は、より軽量で経済的、かつ環境に優しい車両に戦略的に焦点を当てている。鋼鉄部品を軽金属合金、特に費用対効果の高いダイカスト技術 [10] によって製造されたアルミニウム鋳造品に置き換えることが、重要な戦略となっている。合金特性、金型設計、および運転パラメータを含むダイカスト技術の最適化は、生産効率と鋳造品質にとって不可欠である。金型設計と技術寿命は決定的な要因であり、鋳造品質の要件と技術パラメータの許容範囲によって制限される

Read More

user 03/13/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , AZ91D , CAD , IGS , Magnesium alloys , Microstructure , 자동차 산업 この記事では、[エルゼビア]が発行するジャーナル「Journal of Materials Processing Technology」に掲載された論文「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査」を紹介します。 1. 概要: 2. 概要または序論 本研究論文は、ダイカストおよび砂型鋳造されたマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)の、異なる荷重条件下での乾燥および湿潤摺動条件における耐摩耗特性の調査結果を提示します。マグネシウム合金は、自動車用途において多くの代替材料として考えられていますが、異なる荷重および運転条件下でのマグネシウム合金の耐摩耗特性を調査した研究は非常に少ないです。本研究は、様々な荷重および潤滑条件下でのアルミニウム合金との関連におけるマグネシウム合金の耐摩耗特性の理解を深めるのに役立ちます。本研究では、ピンオンディスク試験装置を使用して摩耗試験を実施しました。試験材料として、2種類のマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)をディスク材料として使用しました。ピンは、ギアポンプに使用されるスパーギアから切り出した焼結鉄合金材料で作製しました。結果には、摩耗速度分析、摩耗トラック特性、および試験合金の微細構造研究が含まれます。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、自動車分野での利用が増加しています。その理由は、比強度が高いため、自動車の質量を低減し、パワーウェイトレシオを向上させ、それによって燃料消費量を削減できるからです。マグネシウム合金はアルミニウム合金よりも軽量であり、重量強度比も優れています。近年、環境への関心の高まりと原油価格の高騰により、マグネシウムとその合金は自動車産業にとって再び関心のある材料となっています。マグネシウムの低密度の特性を考慮すると、自動車の構造部品への広範な使用は、大幅な軽量化、ひいては燃料消費量の削減をもたらします。さらに、このような軽量化は、CO2排出量の削減に大きく貢献する可能性があります。平均的な新車は走行距離1kmあたり156gのCO2を排出すると推定されています。これは、マグネシウム技術の応用により、走行距離1kmあたり約70gに削減できる可能性があります。マグネシウムの密度はアルミニウムの約3分の2であり、機械的および物理的特性、加工性、リサイクル性に優れた繊維強化プラスチックの密度とわずかに高い程度です。マグネシウム合金の工業および構造用途における利点としては、軽量性、減衰能、寸法安定性、耐衝撃性および耐へこみ性、耐焼き付き性、良好な電気伝導性および熱伝導性などが挙げられます。 既存研究の状況: マグネシウム合金は魅力的な特性と利点を提供しますが、その耐摩耗特性はアルミニウム合金と比較して詳細には理解されていません。耐摩耗特性は、マグネシウム合金を重要な自動車用途に適用する場合に特に重要です。摩耗は、広義には、部品の表面材料が、隣接する部品との相対運動の結果として除去されることと定義できます。摩耗のメカニズムには、焼き付き、溶融、酸化、凝着、アブレシブ摩耗、剥離、疲労、フレッティング、腐食、エロージョンなど、いくつかの種類があります。摩耗は通常、適切な耐摩耗添加剤を含む潤滑剤を使用するか、材料や摩耗速度に影響を与える運転パラメータを変更することで低減できます。Mohammed JasimとDrwarakadasa [1]は、異なる摺動速度と軸受圧力下での乾燥摺動条件下で、3〜22wt.%のシリコンを含むAl-Si合金の摩耗を調査しました。彼らは、共晶合金はAl-Si系における他のすべての合金と比較して摩耗速度が低く、摩耗速度は軸受圧力とともに直線的に増加すると結論付けました。Pramila BaiとBiswas [2]も、4〜24wt.%のシリコンを含むAl-Si合金の乾燥摺動摩耗の特性評価に関する実験的調査を実施しました。しかし、彼らは矛盾する結果を発見し、シリコン含有量に関して系統的な傾向はないと報告しました。Torabianら[3]は、合金組成、摺動荷重、速度、および摩耗速度に対する距離の影響を分析するために、2〜20wt.%のSiを含むAl-Si合金の耐摩耗特性を調査しました。彼らは、摩耗速度が減少し、合金の耐荷重能がSi含有量の増加とともに増加すると結論付けました。AnandとKishor [4]は、Al-CO複合材料に対するコランダム粒子含有量の影響を調査し、そのような合金の摩耗速度は、特定の臨界量までコランダム含有量の増加とともに減少すると結論付けました。Zongyiら[5]は、不連続SiC強化Al合金に関する研究を発表し、複合材料は非強化母材合金と比較して優れた耐アブレシブ摩耗性を示すと報告しました。アルミニウム合金の摩耗に関する広範な研究が行われてきましたが、異なるマグネシウム合金の摩耗に関するそのような詳細な研究は行われていないようです。最近、Songら[6]は、一定の摺動および乾燥荷重条件下での2種類のマグネシウム合金、AS21およびAZ91 D、およびアルミニウム合金Al-CA 313の摩耗メカニズムと摩耗速度を調査し、合金の摩耗速度は主に合金の硬度に依存すると結論付けました。潤滑条件下でのそのようなマグネシウム合金の摩耗挙動に関する研究は見当たりませんでした。 研究の必要性: 本研究論文では、ダイカストおよび砂型鋳造されたマグネシウム合金とアルミニウム合金の、乾燥および湿潤摺動および異なる荷重条件下での耐摩耗特性に関する実験的調査と得られた結果について説明します。実験結果は、本研究で使用したすべての合金の摩耗速度を決定するために使用されました。適用された試験条件とパラメータの下でどの合金が最も摩耗するかを調べるために結論が導き出されます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、乾燥および湿潤摺動条件、異なる荷重条件下における、ダイカストおよび砂型鋳造マグネシウム合金とアルミニウム合金の耐摩耗特性を実験的に調査し、決定することです。本研究は、異なる条件下でのこれらの合金の摩耗速度を特定し、適用された試験パラメータの下でどの合金が最も摩耗を示すかを判断することを目的としています。 主な研究課題: 5. 研究方法 研究デザイン: 本研究では、材料の耐摩耗特性を評価するためにピンオンディスク試験装置を用いた実験的デザインを採用しました。材料は、名目上非アブレシブな条件下でピンディスクペアで試験されました。砂型鋳造AZ91 D、ダイカストAS 21マグネシウム合金、およびAl-CA 313アルミニウム合金から正方形ディスク試験片を作製しました。ピンは、焼結鉄合金(ポンプギア材料)から作製しました。 データ収集方法: 摩耗試験は、乾燥および湿潤の2つの摺動条件下で実施しました。湿潤摺動では、潤滑剤(Castrol Multitraxギアボックスオイル)をディスク表面に塗布しました。試験は、一定の摺動速度(0.259 m/s)、摺動距離(1.33 km)、および温度(室温22.2℃)を維持しながら、2つの異なる印加荷重(0.714 Nおよび2.55 N)下で実施しました。各合金のビッカース硬さを測定しました。ディスク試験片の重量測定は、摩耗試験の前後で電子天秤を使用して行い、その前後に超音波洗浄を行いました。摩耗トラックプロファイルをレーザースキャン型共焦点顕微鏡(LSCM)を使用して測定しました。摩耗面と摩耗粉を走査型電子顕微鏡(SEM)とエネルギー分散型分光器(EDS)を使用して観察しました。 分析方法: 摩耗速度(WR)は、次の2つの方法で計算しました。 摩耗面と摩耗粉の微細構造分析は、SEM像とEDS分析を用いて行い、摩耗メカニズムと材料除去を特性評価しました。 研究対象と範囲: 本研究では、以下の材料の耐摩耗特性に焦点を当てました。 研究範囲には、乾燥および湿潤摺動条件、および2段階の印加荷重(0.714 Nおよび2.55 N)が含まれます。 6.

Read More

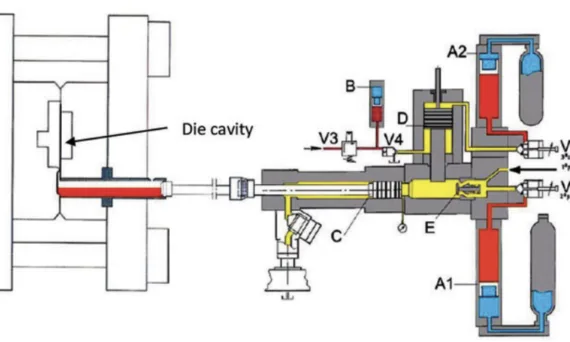

本記事では、[International Journal of Metalcasting]で発行された論文「INFLUENCE OF INJECTION PARAMETERS ON THE POROSITY AND TENSILE PROPERTIES OF HIGH-PRESSURE DIE CAST AI-SI ALLOYS: A REVIEW」を紹介します。 1. 概要: 2. 概要または序論 アルミニウム-シリコン合金は、Al鋳造合金として最も広く使用されており、自動車部品の高圧ダイカスト(HPDC)で広く利用されています。健全で信頼性の高い鋳造品を得るためには、HPDC中にいくつかのプロセスパラメータを制御する必要があります。さまざまなプロセス変数の中でも、ゲート速度や増圧(IP)などの射出パラメータの決定と制御は、HPDCプロセス全体を通して重要な要件です。本稿では、射出パラメータがダイカストの多孔質性および引張特性に及ぼす影響を批判的にレビューします。文献レビューの結果を要約し、ゲート速度とIPの最適値を提案します。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、大量生産と高い寸法精度が要求される鋳造部品の製造において、費用対効果の高いプロセスとして強調されています。HPDCの主な課題は、ダイキャビティ充填中の溶融金属の乱流によりガスや酸化物が巻き込まれ、多孔質性や鋳造品質の低下を引き起こすことです。コールドチャンバーHPDCにおける射出プロセスは、油圧ピストン-シリンダーシステムを用いて溶融金属をダイキャビティに射出することを含みます。プランジャーの動きの精密な制御は、バルブとガスアキュムレータによって実現されます。 既存研究の現状: Al-Si合金のHPDCに関する既存の研究文献は、主に微細構造と引張挙動に影響を与える鋳造パラメータ、特に射出段階の変数に焦点を当てています。ゲート速度と増圧は、主要な射出パラメータとして特定されています。ベントおよびオーバーフローの設計は鋳造品質にとって重要ですが、ベント設計を多孔質性分布または引張特性に直接関連付ける研究は限られています。多くのパラメータは相互に関連しており、数値シミュレーションソフトウェアを使用して最適化できます。 研究の必要性: 射出パラメータを理解し最適化することは、HPDC Al-Si合金鋳造品の品質を向上させるために不可欠です。射出パラメータが多孔質性および引張特性に及ぼす影響に関する包括的なレビューは、プロセス最適化を導き、鋳造品の信頼性を向上させるために必要です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、既存の文献に基づいて、高圧ダイカストAl-Si合金の多孔質性および引張特性に対する射出パラメータ、特にゲート速度と増圧の影響を批判的にレビューし、要約することです。 主な研究課題: 研究仮説: 論文の内容に基づくと、暗黙のうちに以下の仮説が立てられています。 5. 研究方法 研究デザイン: 本研究では、文献レビューデザインを採用しています。射出パラメータが、高圧ダイカストAl-Si合金の特性に及ぼす影響に関する既存の研究論文、技術記事、および業界出版物から得られた知見を体系的に調査し、統合します。 データ収集方法: データ収集方法は、HPDCおよび射出パラメータに関連する実験的研究、数値シミュレーション、および業界慣行に焦点を当てた公開文献から情報を収集することを含みます。情報源には、ダイカストおよび冶金学分野の学術雑誌、会議議事録、技術報告書、およびハンドブックが含まれます。 分析方法: 分析方法は質的であり、収集された文献の批判的レビューと統合を含みます。著者は、さまざまな研究からの知見を分析および比較して、ゲート速度、増圧、およびランナー/ゲート設計が多孔質性および引張特性に及ぼす影響に関する傾向、矛盾、およびコンセンサスを特定します。レビューは、現在の知識の状態を要約し、分析された文献に基づいて最適なパラメータ範囲を提案することを目的としています。 研究対象と範囲: 研究は、アルミニウム-シリコン(Al-Si)合金の高圧ダイカスト(HPDC)に焦点を当てています。範囲は、射出パラメータ、特にゲート速度と増圧、およびランナー/ゲート設計がこれらの合金の多孔質性と引張特性に及ぼす影響に限定されています。レビューには、この特定のドメイン内の実験結果、シミュレーション研究、および実用的なアプリケーションについて議論している文献が含まれています。 6. 主な研究成果: 主な研究成果:

Read More

user 03/12/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Magnesium alloys , Microstructure , Review , Taguchi method 本記事では、International Journal of Multidisciplinary and Current Researchで発行された論文「Corrosion of Magnesium Alloys: A Review」を紹介します。 1. 概要: 2. 概要または序論 マグネシウム合金は、航空機や輸送技術への応用において、強度対重量比の高さからますます普及しています。しかし、アルミニウム合金とは異なり、腐食しやすい性質が主な障壁となっています。この論文では、マグネシウムの腐食プロセスを調査し、耐食性に優れた新しい合金開発の基礎を築くことを目的としています。マグネシウムは、軽量金属であり、多様な用途に適しています。強度対重量比に優れているにもかかわらず、マグネシウム合金は腐食の問題からアルミニウム合金ほど広くは使用されていません。本研究では、マグネシウム合金の腐食の原理と根本的な原因を調査し、耐食性に優れた合金開発の基礎となる腐食プロセスを理解することの重要性を強調しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、その優れた強度対重量比により、軽量化が求められる用途、特に航空・輸送分野においてますます注目されています。しかし、本質的な腐食 susceptibility は、アルミニウム合金と比較して、その広範な利用に対する大きな障壁となっています。この腐食問題は、マグネシウム合金の普及を妨げる主要な要因として認識されています。 既存研究の現状: マグネシウム合金は、優れた剛性/重量比や鋳造の容易さなど、望ましい特性を備えている一方で、耐食性は依然として重要な懸念事項です。既存の研究では、腐食がマグネシウム合金の応用範囲を拡大するために対処すべき主要な問題であることが認識されています。論文では、「The processes of magnesium corrosion are investigated in this research, which also sets the framework for the development of novel alloys with improved corrosion characteristics.(マグネシウム腐食のプロセスは本研究で調査されており、これは耐食性に優れた新しい合金の開発のための枠組みを構築するものである。)」と強調しています。 研究の必要性: マグネシウムの腐食プロセスを包括的に理解することは、新しい合金設計の進歩に不可欠です。優れた耐食性を示す合金の開発は、マグネシウムの腐食を支配する基本的なプロセスをしっかりと把握していることが前提となります。論文に記載されているように、「It is crucial for the

Read More

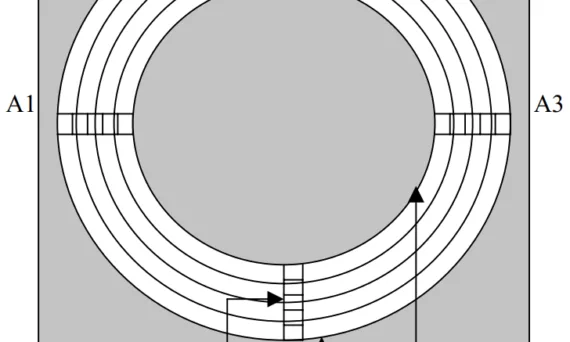

この記事では、[Technical paper for the 54th Indian Foundry Congress, Pune, 2006]によって発行された論文「Co-operative Virtual Foundry for Cost-Effective Casting Simulation」を紹介します。 1. 概要: 2. 概要またははじめに バーチャル鋳造トライアルは、コンピュータ支援モデリング、パターン設計、メソディング、シミュレーション、最適化を活用し、常に初回から正しい鋳物を最短時間で製造するために不可欠です。鋳造シミュレーション技術は、複雑な鋳物であっても信頼性の高い結果を提供し、主要な鋳造金属とプロセスすべてにおいて実績があります。しかし、中小企業 (SME) の鋳造工場の大半にとっては、費用が高く、アクセスが困難です。本稿では、インターネット経由でアクセス可能なバーチャル鋳造工場を構築するための国家的な共同イニシアチブを提案します。このプラットフォームにより、ツーリング、メソディング、プロセスパラメータを最適化するためのバーチャル鋳造トライアルが可能になり、実際のトライアルよりも少ないリソースで、目標品質を達成するためのより深い洞察が得られます。熟練した鋳造技術者チームがサポートするバーチャル鋳造工場は、ユーザーへのガイダンスと必要な技術サポートを提供し、そのアーキテクチャ、機能、メカニズムは、遠隔地にある小規模な鋳造工場でも容易に利用して技術の恩恵を受けられるように設計されています。 3. 研究背景: 研究トピックの背景: コンピュータ支援鋳造開発は、主に3つの主要な段階で構成されています。形状設計と最適化、ツーリング開発とメソディング最適化、そして鋳造プロセス計画です。鋳造トライアル、通常生産、設計改善におけるコスト削減、付加価値によるメリット、長期的な利点など、コンピュータ支援鋳造開発技術の証明された利点にもかかわらず、特に鋳造シミュレーションプログラムの導入は、特にSME鋳造工場において依然として限定的です。 既存研究の現状: インド全土の100以上の鋳造工場を対象とした調査によると、インターネットベースのアプリケーションとCAD/CAMソフトウェアの導入は増加しているものの、鋳造シミュレーションプログラムの普及率は低いままです(サンプルグループで約15%、全体で3%未満)。鋳造シミュレーションが開発の迅速化、不良率の低減、歩留まりの向上、コスト削減、顧客満足度の向上に役立つことは認められているものの、鋳造工場は、初期費用が高いこと、十分な資格のある人材を確保することが困難であること、ソフトウェアベンダーからの長期的な技術サポートが不十分であることの3つの主要な問題のために、シミュレーションソフトウェアの導入に消極的です。これらの課題は、遠隔地にあるSME鋳造工場にとってはさらに深刻です。 研究の必要性: 特にSME鋳造工場における鋳造シミュレーションの普及を妨げている障壁を克服するためには、これらの技術に関連する高コストと複雑さに対処する必要があります。論文では、より広範な受け入れのためには、バーチャル鋳造トライアルが実際のトライアルよりも大幅に大きなメリットを示す必要があり、そのコストと難易度が実際のトライアルよりも大幅に低くなければならないと指摘しています。最初の条件は、現在のほとんどの鋳造シミュレーションプログラムによって概ね満たされていますが、2番目の条件は、特にSME鋳造工場にとって依然として大きな障害となっています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「協調型バーチャル鋳造工場」システムのアーキテクチャ、機能、実装を提案し、記述することです。このシステムは、SME鋳造工場に費用対効果が高く、アクセスしやすい鋳造シミュレーション機能を提供し、それによって競争力を強化することを目的としています。バーチャル鋳造工場は、コスト、専門知識、サポートの問題に対処することにより、従来の鋳造シミュレーションソフトウェアの導入における制約に対するソリューションとして構想されています。 主な研究内容: 主な研究は、バーチャル鋳造工場に必要な2つの重要な技術の開発に焦点を当てています。 研究仮説: 論文では、研究仮説は明示的に述べられていません。しかし、暗黙の仮説は、自動メソディング、鋳造シミュレーション、およびWebベースの技術を活用した協調型バーチャル鋳造工場が、SME鋳造工場が鋳造シミュレーションを導入する際のコストとアクセシビリティの障壁を効果的に解消し、鋳造生産における効率と品質の向上につながる可能性があるということです。 5. 研究方法 研究デザイン: 本研究では、システム設計および開発アプローチを採用しています。バーチャル鋳造工場システムの概念設計とアーキテクチャの概要を示しています。これには、自動メソディングおよび鋳造シミュレーション(AutoCAST)の既存技術と、新しく開発されたWebベースのプロジェクト管理ツール(WebICEおよびCastML)の統合が含まれます。この設計は、特にSME鋳造工場を対象として、費用対効果が高く、アクセスしやすく、ユーザーフレンドリーな鋳造シミュレーションプラットフォームを作成する必要性によって推進されています。 データ収集方法: 論文では、鋳造シミュレーションの導入に関する業界の課題とニーズを理解するために、100以上の鋳造工場を対象とした調査を参照しています。「AutoCAST」システムの検証については、100以上の工業用鋳物のトラブルシューティングと最適化、および40以上の鋳造工場での実装を通じて行われたと述べています。WebICEシステムのテストユーザーからのフィードバックも、システム開発のための貴重なインプットとして言及されています。技術の応用と利点を実証するために、工業用鋳物のケーススタディが提示されています。 分析方法: 分析は主に、システムの記述、アーキテクチャ図、および工業用ケーススタディを通じて、提案されたバーチャル鋳造工場システムの実現可能性と潜在的な利点を実証することを含みます。基盤となる技術(AutoCASTおよびWebICE)の有効性は、以前の産業応用とユーザーフィードバックを通じて検証されています。論文では、記述的分析を用いて、システムの機能と動作メカニズムを説明しています。 研究対象と範囲: 本研究は、インドの鋳造業界、特にSME鋳造工場を対象としたバーチャル鋳造工場システムの開発に焦点を当てています。範囲には、システムアーキテクチャの設計、主要技術(自動メソディング、鋳造シミュレーション、Webベースのプロジェクト管理)の開発、および工業用ケーススタディを通じたその潜在力の実証が含まれます。システムは、鋳造業界に関連するさまざまな鋳造プロセスと材料をサポートするように設計されています。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図の名前リスト: 7.

Read More

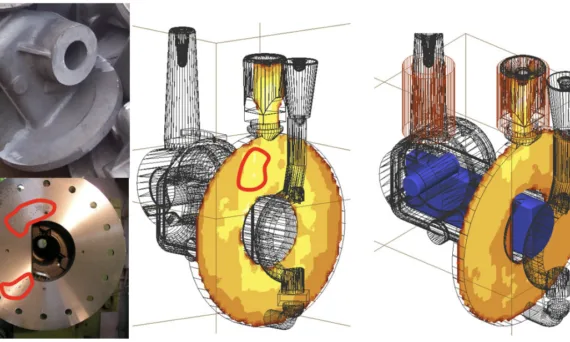

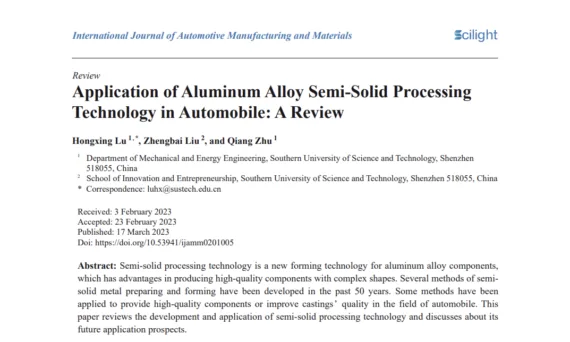

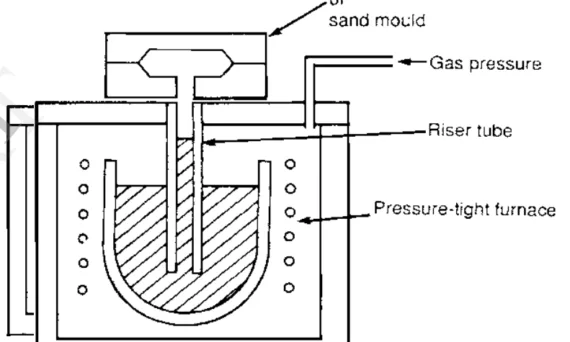

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Sand casting , 금형 , 자동차 산업 この論文の紹介は、[‘International Journal of Automotive Manufacturing and Materials’]誌に掲載された[‘アルミニウム合金半凝固加工技術の自動車への応用:レビュー’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 概要:「半凝固加工技術は、複雑な形状の高品質部品を製造する上で利点のあるアルミニウム合金部品の新しい成形技術です。過去50年間に、いくつかの半凝固金属の準備および成形方法が開発されてきました。いくつかの方法は、自動車分野で高品質部品を提供したり、鋳物の品質を向上させるために適用されています。本論文では、半凝固加工技術の開発と応用をレビューし、その将来の応用展望について議論します。」 序論:「近年、自動車メーカー、特に新エネルギー自動車メーカーは、省エネルギー、排気ガス削減、および包括的な製造コストの削減に有益であるため、自動車の軽量化にますます注目しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウム合金の密度が鉄鋼の約1/3に過ぎないため、車両の車体重量を大幅に削減できます。しかし、自動車におけるアルミニウム消費量を増やす上での課題は、アルミニウム合金の強度と弾性率の両方が通常、鉄鋼よりも低く、それが鉄鋼部品よりもアルミニウム合金部品に対するより高い品質要求につながることです。アルミニウム合金部品は通常、塑性変形プロセス(例:圧延、押出し、打ち抜き、鍛造)または鋳造プロセス(例:砂型鋳造、金型鋳造、ロストフォーム鋳造、および高圧ダイカスト)によって製造されます。塑性成形部品は優れた品質と性能を備えており、高応力条件下で使用できます。しかし、塑性成形プロセスは複雑な形状の部品を製造するために使用できません。鋳造プロセスは複雑な形状の部品を製造するために使用できますが、鋳造部品の品質と性能は、鋳造欠陥の発生により、通常、塑性成形部品よりも劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品を開発および製造することは、自動車部品サプライヤーにとって依然として大きな課題です。半凝固加工技術は、1970年代にマサチューセッツ工科大学で生まれたアルミニウム合金部品の新しい成形技術です[1,2]。このプロセスでは、合金は半凝固金属と呼ばれる固液混合状態に調製されます。半凝固金属では、球形またはほぼ球形の固体粒子が液体金属中に懸濁しています。液体金属と比較して、半凝固金属は特殊なレオロジー特性、流動挙動、および凝固挙動を持っています[3,4]。せん断応力下では、半凝固金属は液体のように流れ、半凝固金属の流体粘度はせん断応力が増加するにつれて減少します。」 3. 研究背景: 研究トピックの背景: 自動車産業は、エネルギー効率、排気ガス削減、製造コスト削減のために、車両の軽量化にますます注力しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウムの密度が鉄鋼の約3分の1であるため、車両重量を大幅に削減する効果的な戦略です。しかし、アルミニウム合金は鉄鋼に比べて強度と弾性率が低いため、自動車用途におけるアルミニウム合金部品には、より高い品質基準が求められます。 既存研究の現状: アルミニウム合金部品の従来の製造方法には、塑性変形プロセス(圧延、押出し、鍛造など)と鋳造プロセス(砂型鋳造、金型鋳造、高圧ダイカスト(HPDC)など)があります。塑性変形は、高応力用途に適した優れた品質と性能の部品を提供しますが、複雑な形状の製造には限界があります。鋳造プロセスは、複雑な形状に対してより高い設計自由度を提供しますが、塑性成形部品と比較して、固有の鋳造欠陥により、通常、品質が劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品の製造は、自動車サプライヤーにとって依然として大きな課題です。 研究の必要性: 従来の製造方法の限界に対処するために、半凝固加工技術がアルミニウム合金の新しい成形技術として登場しました。1970年代にMITの研究から生まれた[1,2]この技術は、半凝固金属と呼ばれる金属の固液混合状態を利用しています。半凝固金属では、球形またはほぼ球形の固体粒子が液体マトリックス中に懸濁しています。半凝固金属は、独自のレオロジー特性、流動挙動、および凝固特性を示します[3,4]。特に、せん断応力下では、粘度がせん断応力の増加とともに減少する液体のように振る舞います。この特性により、従来の鋳造と比較して品質が向上し、塑性成形部品に匹敵する複雑な形状の成形が可能になります。その結果、半凝固加工技術は、自動車、オートバイ、自転車、電気通信[5-7]など、さまざまな分野で高品位鋳物の製造と鋳造品質の向上に採用されています。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、特に自動車分野におけるアルミニウム合金の半凝固加工技術の進歩と応用を包括的に調査することを目的としています。さらに、この技術の将来の可能性と展望を探ります。 主な研究内容: 本論文で調査する主な研究分野は次のとおりです。 研究仮説: 明示的な仮説としては述べられていませんが、本論文は、半凝固加工技術が、従来の鋳造および塑性変形法の限界に対処し、自動車産業における高品質で複雑なアルミニウム合金部品の製造のための実行可能で有利な代替案を提供するという前提を暗黙的に調査しています。また、レオHPDCが自動車用途向けの半凝固加工における主流プロセスになりつつあるという仮説も探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献と産業応用を統合して、自動車産業におけるアルミニウム合金半凝固加工技術の包括的な概要を提供するレビューベースの研究デザインを採用しています。 データ収集方法: データ収集方法には、アルミニウム合金の半凝固加工に関連する公開された研究論文、技術レポート、および産業事例研究の徹底的なレビューが含まれます。文献検索は、プロセス開発、応用、および性能特性に関する情報を収集するために、科学データベースと業界出版物を網羅しています。 分析方法: 分析方法は定性的であり、収集されたデータを要約および統合することに焦点を当てています。 研究対象と範囲: 研究対象は、材料準備法と部品成形法の両方を含む、アルミニウム合金半凝固加工技術です。範囲は、自動車産業におけるこれらの技術の応用に特に焦点を当てており、部品品質、製造効率、および将来の応用展望などの側面を考慮しています。 6. 主な研究成果: 主な研究成果: レビューでは、半凝固金属準備の2つの主要なルート、チクソルートとレオルートが強調されています。固体金属の部分溶融を伴うチクソルートは、さらに、磁気流体力学的攪拌(MHD)[8-10]、溶射成形(Ospray)[11,12]、および冷却傾斜(SC)[13]などの特殊な溶融凝固技術を利用するタイプIと、ひずみ誘起溶融活性化(SIMA)[14-17]、再結晶および部分溶融(RAP)[9,13,18]、および等チャンネル角プレス(ECAP)[19]などの塑性変形プロセスを採用するタイプIIに分類されます。液体金属の部分凝固を伴うレオルートには、スワールエンタルピー平衡化装置(SEED)[20-23]、エンタルピー制御プロセス(ECP)[24,25]、ガス誘起半凝固(GISS)[26-30]、高速スラリー形成(RSF/RheoMetal)[31-33]、冷却傾斜(CS)[34-36]、および空冷攪拌棒装置(ACSR)[37-39]などの技術が含まれます。 チクソルートは通常、50%を超える固相率に適しており、レオルートは50%未満の固相率に適しています。レオルート法は一般的にエネルギー効率とコスト効率が高いため、2000年代初頭から半凝固金属準備開発の焦点となっています。SEED、GISS、RSF、およびACSRは、自動車用アルミニウム合金部品の製造に顕著に使用されています。 半凝固金属成形技術は大幅に進歩しており、鍛造、押出し、HPDC、砂型鋳造、および金型鋳造を網羅しています。チクソ鍛造、レオ鍛造、チクソHPDC、およびレオHPDCは、産業用途を実現しています。チクソプロセスは通常、50〜70%の固相率(チクソルート)の半凝固金属を使用し、レオプロセスは50%未満の固相率(レオルート)を使用します。HPDCは、鍛造よりも部品形状の複雑さと生産効率において利点があり、半凝固HPDCは自動車部品に特に適しています。半凝固金属のアディティブマニュファクチャリングは、最近の研究ホットスポットとして特定されています。 自動車における半凝固加工の商業的採用は、1990年代に米国とイタリアで始まり、1990年代から2000年代にかけてチクソ鍛造とチクソHPDCが普及しました。2010年以降、中国では応用が急速に成長し、レオHPDCが主流プロセスになっています。応用は、高品質部品の製造と鋳造品質の向上に分類されます。半凝固加工部品は欠陥が少なく、熱処理が可能になり、鉄鋼に匹敵する機械的特性を実現し、軽量化(鉄鋼/鋼部品と比較して35〜55%の削減)を促進します。例としては、Sliver Bases Die-Casting [43]が製造したトーションサポート、コントロールアーム、ブレーキキャリパー、シャーシブラケット、Kovolis Hedvikov [44]が製造したエンジンブラケット、SAG Fueltech Sweden [33]が製造したCABマウントとマフラーブラケットなどがあります。鋳造品質の向上に関しては、半凝固HPDCは、気泡、収縮、引張割れなどの欠陥を低減します。GISSCO [45]とRunxingtai

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , Review , 자동차 산업 この論文の紹介は、[‘Analysis of alloying elements and Mechanical properties of T6 treated Aluminium Silicon Alloys’]([‘International Journal of Engineering Research & Technology (IJERT)’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。微細構造の研究により、初晶シリコンの存在が示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。耐摩耗性は、コンピューター制御のピンオンディスク式摩耗試験機を用いて研究しました。耐摩耗性は、シリコン量の増加に伴い増加しました。摩耗面は、走査型電子顕微鏡を用いて分析しました。 1. 序論 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い強度対重量比(比強度)、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。本論文では、Al鋳造合金のレビューを行い、続いて、10年ほど前には金属鋳造業界では利用できなかった、業界で利用可能な様々な実現技術について議論します。 3. 研究背景: 研究トピックの背景: アルミニウム-シリコン合金の利用は、特に自動車産業において、過去10年間で急速に増加しています。この急増は、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数など、これらの合金が本来持つ利点に起因しています。これらの特性により、アルミニウム-シリコン合金は、要求の厳しい用途に非常に望ましいものとなっています。これらの合金の応用分野の進歩により、その耐摩耗性と引張挙動をより深く理解する必要性が生じ、この研究分野は非常に重要になっています。 既存研究の現状: 本論文では、アルミニウム-シリコン合金の応用分野の進歩が、その耐摩耗性と引張特性を調査する必要性を推進していることを示唆しています。さらに、アルミニウム鋳造合金のレビューと、現在業界で利用可能な実現技術に関する議論が含まれていることが述べられています。本論文はまた、特定の性能要件に合わせて合金を最適化するという業界のニーズと、試行錯誤による合金開発から、より予測可能で科学に基づいたアプローチへの移行を強調しています。 研究の必要性: この研究は、特定の用途におけるアルミニウム合金の最適化された性能に対する需要の高まりにより必要とされています。従来の試行錯誤による合金開発手法は非効率的であり、経済的にも持続可能ではありません。鋳造業界は、低サイクル疲労や熱管理など、特定の性能基準に合わせて合金を調整および最適化する手段を必要としています。特定の鋳造法の利点を最大限に活用するために合金プロセスを最適化し、よりインテリジェントで効果的な合金開発および後処理操作のために予測ツールを利用する必要があります。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金元素、特にシリコン含有量が、T6処理されたアルミニウムシリコン合金の機械的特性に及ぼす影響を分析することです。この研究は、鋳造法を用いて合成された、シリコン含有率が異なる(重量比で7%、12%、14%)アルミニウム基合金の引張強度と耐摩耗性を評価することを目的としています。 主な研究内容: 本研究で調査された主な研究内容は以下の通りです。 研究仮説: 序論と目的から、研究仮説は以下のように推測できます。 5. 研究方法 研究デザイン: 本研究では、鋳造法を用いてシリコン含有率を変化させた(シリコン重量比で7%、12%、14%)アルミニウム基合金の合成を含む実験計画法を採用しています。これらの合金は、その後T6熱処理を施しました。本研究では、一連の試験を通じて、これらの合金の機械的特性と微細構造を調査します。 データ収集方法: データ収集には、以下の方法が用いられました。 分析方法: 本研究で採用された分析方法は以下の通りです。 研究対象と範囲: 研究対象は、シリコン重量比で7%、12%、14%を含むアルミニウム基合金です。これらの合金は、鋳造法を用いて合成され、合金356

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Heat Sink , High pressure die casting , Microstructure , Quality Control , Sand casting , 금형 この論文要約は、[‘狭隘チャンネルダイギャップにおける純アルミニウムの流動性:ダイカスト中’]という論文に基づいており、[‘Metals, MDPI’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 優れた放熱特性を持つ軽量ヒートシンクへの需要が高まるにつれて、従来のダイカスト合金であるJIS ADC12 [1]よりも熱伝導率の高い純アルミニウムへの関心が高まっています。薄いフィンを持つヒートシンクを製造するには、ダイカストプロセス中の狭隘なダイギャップにおける純アルミニウムの流動性を理解することが不可欠です。しかし、このような条件下での純アルミニウムの流動性に対する鋳造条件の影響は、まだ十分に解明されていません。 既存研究の現状: アルミニウム合金の流動性に影響を与える要因に関する広範な研究が行われてきました。これらの要因には、凝固モード [2-7]、金属組成 [8-18]、溶融金属の過熱 [5,12-14,19-23]、粘度 [3,24-26]、表面張力 [27-29]、金型材料 [30-32]、金型温度 [33-40]、プランジャ速度 [13,34-38,40,41]、金型ギャップ [13,40,41]、金型振動 [42,43] などが含まれます。一般的に、アルミニウム合金の流動性は、ダイ温度、ダイギャップ、およびプランジャ速度が増加するにつれて向上することが知られています。しかし、これらの研究は主にアルミニウム合金と広いダイギャップに焦点を当ててきました。ダイカストにおける狭隘なダイギャップ内の純アルミニウムにこれらの研究結果が適用可能かどうかは不明確です。 研究の必要性: 狭隘な0.5 mmダイギャップでダイカストを行う際の純アルミニウム(99.9%Alおよび99.7%Al)の流動性に対する鋳造条件の特定の影響を明らかにすることが重要です。特に、流動性に影響を与える重要な鋳造パラメータであるプランジャ速度とダイ温度の役割について詳細な調査が必要です。さらに、アルミニウム純度と流動長の関係 [2–6] が狭隘なダイギャップシナリオでも維持されるかどうか、そしてこれらの条件下での純アルミニウムの流動長に対する不純物としての鉄(Fe)の影響を評価することが不可欠です。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、狭隘な0.5 mmダイギャップに鋳造される際の99.9%Alおよび99.7%Alの流動性に対するダイカスト条件の影響を明らかにすることです。本研究は、ダイカスト中の制限された形状における純アルミニウムの流動挙動に関するより深い理解を提供することを目的としています。 主要な研究課題: 本研究は、以下の主要な領域に焦点を当てています。 研究仮説: 本研究は、ダイカストにおいて流動性がダイ温度とプランジャ速度の増加とともに一貫して増加するという従来の仮説に挑戦します。特に狭隘なダイギャップ、特に純アルミニウムの場合、流動性とこれらのパラメータ間の関係が、凝固層の挙動などの要因により、従来の予想から逸脱する可能性があるという代替仮説を探求します。 4. 研究方法 研究デザイン: 本研究では、500 kNコールドチャンバーダイカストマシン(HC 50F、ヒシヌママシナリー、ランザン、日本)を利用した実験的デザインを採用しました。流動性試験には、チャンネル幅7 mm、チャンネルギャップ0.5 mmおよび1.0 mmのスパイラルダイ(図1に概略的に図示)を使用しました。 データ収集方法: 流動長測定は、鋳造されたスパイラル試験片から取得しました。各条件で12個の試験片を鋳造し、平均流動長を記録しました。合金(99.9%Al、99.7%Al、ADC12、Al-X%Fe)の化学組成は、発光分光分析法(PDA-500、SIMADZU、京都、日本)を使用して決定しました。光学顕微鏡(ECLIPSE LV150、ニコン、東京、日本)を使用して、ダイ表面および鋳造試験片の画像をキャプチャしました。 分析方法: 収集された流動長データを分析して、0.5 mmと1.0 mmの両方のダイギャップにおける純アルミニウムおよび他の合金の流動性に対するダイ温度(30 °Cおよび150 °C)およびプランジャ速度(0.2、0.4、0.6、および0.8

Read More

![Fig. 1. Electromotive force series [1-3].](https://castman.co.kr/wp-content/uploads/image-1264-570x342.webp)