user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Casting Technique , Die casting , High pressure die casting , Microstructure , 자동차 , 해석 1. 概要: 2. 研究背景: 軽量材料の需要、機能性と品質の向上、環境保護への要請の高まりから、アルミニウム合金の製造はますます重要になっています[1-3]。ダイカストは、短いサイクルタイムと高精度な鋳造物を提供しますが、高速注入による空気の混入が原因で欠陥が発生する可能性があります。高圧ダイカスト、ACCURADプロセス[4]、無孔隙ダイカスト[5]、無ガス真空ダイカスト[6]、スクイズ鋳造[7]などの既存の方法には、生産性と品質のバランスにおいてそれぞれ限界があります。本研究はこのような限界に対処することを目的としています。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: 部分圧搾と真空ダイカストのハイブリッド技術は、優れた機械的特性を備えた欠陥のない鋳造物を製造しました。真空効果と圧搾効果の組み合わせは、空隙と収縮を効果的に防止しました。最適なプロセスパラメータ(圧搾圧力と時間遅れ)が特定されました。この研究は、高品質なダイカスト製品の製造に関する実用的な示唆を与えます。限界としては、特定の合金と製品形状に限定されている点が挙げられます。 7. 今後の研究: さまざまな合金と製品形状に関する研究が必要です。圧搾圧力と時間遅れの最適化に関する追加の研究が必要です。プロセスパラメータ間の相互作用に関する更なる調査が必要です。 8. 参考文献の概要: 著作権: この要約は、E.S. Kim、K.H. Lee、Y.H. Moonによる研究論文「部分圧搾および真空ダイカストプロセスの実現可能性に関する研究」に基づいて作成されました。 商用目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/21/2025 Aluminium-J , heat sink-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , Die casting , High pressure die casting , Microstructure , Permanent mold casting , 금형 この紹介資料は、[‘METAL 2019 Conference Proceedings’]に掲載された[“‘熱処理不要の有望な鋳造アルミニウム合金'”]論文の研究内容です。 1. 概要: 2. 概要 (Abstract) Al-Zn-Mg系をベースとし、Ca、Ni、Ceをドープした3種類のアルミニウム合金を研究しました。高温割れ傾向、相組成、組織形成の調査を実施しました。Ca、Ni、Ceグループの元素による合金化は、市販のA206合金よりも優れた鋳造特性を向上させるのに効果的です。砂型鋳造中の徐冷後の組織は、主に針状のAl3Feを含んでいます。しかし、金型鋳造後の鉄含有相は、三元相Al10CaFe2、Al9FeNi、Al10CeFe2のみです。ZnおよびMg含有量のほとんどは、鋳造の結果としてアルミニウム固溶体中に存在し、as-cast状態で適切な機械的特性をもたらします。さらに、鉄含有量が高いと、新しい合金をリサイクルタイプに含めることができ、低品位アルミニウムまたはスクラップを使用して製造できる可能性があります。 3. 研究背景: 研究テーマの背景: ほとんどの鋳造アルミニウム合金は、共晶成分とリサイクル性により鋳造性に優れたAl-Si (4xx)合金です[1, 2]。しかし、非熱処理Al-Si合金は、通常、as-cast状態での極限引張強さ(UTS)が限られているか、延性が低い[2, 4, 5]。Al-Mg (5xx)合金は高い延性を達成できますが、多くの場合、降伏強さ(YS)が低い[2, 6-8]。通常、鍛造製品に使用されるAl-Zn-Mg (7xxx)合金は、時効後に高い強度を提供しますが、共晶液相がないため鋳造性が低い[1]。 先行研究の現状: 以前の研究では、Al-Zn-Mg合金に共晶形成元素と鉄を添加する方法が検討されてきました[10, 11]。Al-Zn-Mg-Ni-Fe合金は、T6状態で高いUTSを達成し、有望性を示しています[11]。Al-Zn-Mg合金へのカルシウム添加は、耐食性を改善し、密度を低下させることができ[12]、いくつかの研究ではAl-Zn-Mg-Ca-Fe合金に焦点を当てています[10]。セリウムはアルミニウム合金中で共晶相を形成しますが[14]、Al-Zn-Mg合金での使用は限られており、いくつかの研究ではAl-Zn-Mg-Cu合金中で粗大なAl8Cu4Ce形成が示されています[15]。 研究の必要性: 熱処理を必要とせず、as-cast状態で高い強度と延性を示し、潜在的にリサイクル材料を利用できる鋳造アルミニウム合金の必要性があります。 4. 研究目的と研究課題: 研究目的: as-cast状態での使用を目的としたAl-Zn-Mg-Ni(Ca, Ce)-Fe系に基づく、有望な新しい高強度アルミニウム合金を得るための主要な機会を実証すること。 主要な研究: 鋳造特性、微細構造、機械的特性の調査の決定。 5. 研究方法 この研究には、Al-5.5% Zn-1.5% Mgマトリックスをベースとし、0.5% Feと、それぞれ1% Ni、1% Ca、1% Ceをドープした3つの実験用アルミニウム合金の作成が含まれていました。合金は、純粋な材料と母合金を溶融することによって製造されました。溶湯精製は、C2Cl6粉末注入を使用して行われました。化学組成は、ARL3460発光分光計を使用して分析されました(Table 1)。高温割れ試験は、ペンシル型鋳物を使用して実施されました。微細構造分析は、SEM (TESCAN VEGA 3)および電子マイクロプローブ分析(Oxford AZtec)を使用して実行されました。試料は電解エッチングされました。徐冷(砂型)および金型鋳物(Figure 1)が製造されました。引張試験は、Z250 Zwick/Roellマシンを使用してas-castサンプルで実施されました。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 高温割れ試験(Figure 2)では、実験合金(A1、A2、A3)が市販のA206合金よりも優れた鋳造特性を持つことが示されました。徐冷後の微細構造分析(Figure 3)では、主に針状のAl3Fe相が明らかになりました。金型鋳物は、より微細な微細構造を示しました(Figure

Read More

user 03/20/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Microstructure , 알루미늄 다이캐스팅 この論文概要は、”Casting Characteristics of Aluminum Die Casting Alloys”(論文タイトル)と題された論文に基づいており、”US Department of Energy, Office of Industrial Technologies”にて発表されました。 1. 概要: 2. 研究背景: *研究トピックの社会的/学術的背景:本研究は、「アルミニウムダイカスト合金における合金 – 微細組織 – 性能相互作用」と題された以前のプログラムのフォローアップです。以前のプログラムでは、10種類の元素とそれらの相互作用が、アルミニウムダイカスト合金の微細組織と特性に及ぼす影響が調査されました。以前の研究に基づいて、機械的特性と物理的特性が向上した合金の最適組成が予測されました。これらの予測された合金は優れた機械的特性または物理的特性を持つと考えられましたが、容易にダイカストできるかどうかは不明でした。その結果、本研究はこれらのアルミニウムダイカスト合金の鋳造特性を調査するために開始されました。ダイカストは重要な製造プロセスであり、高品質の部品を製造するためにはアルミニウム合金の鋳造特性を理解することが不可欠です。 *既存研究の限界:既存の研究は、アルミニウムダイカスト合金の機械的特性と物理的特性の最適化に焦点を当てており、鋳造特性、特にダイソルダー、スラッジ形成、流動性、および被削性を十分に評価していませんでした。スラッジ形成とダイソルダーに関する既存の文献は、特にダイカスト特有の条件(高い冷却速度など)の影響に関して、矛盾があり、包括的な理解に欠けていました。さらに、ダイカスト条件を正確にシミュレートする、普遍的に受け入れられた標準化された流動性試験が不足していました。 *研究の必要性:強化された特性を持つ合金設計と、ダイカストによる製造可能性との間のギャップを埋めるために、本研究が開始されました。新たに開発されたアルミニウムダイカスト合金の鋳造特性を調査し、それらが効果的かつ効率的にダイカストできることを保証する必要があります。ダイソルダーやスラッジ形成などの問題を理解し、軽減することは、ダイカスト業界における生産性と費用対効果にとって非常に重要です。流動性と被削性を評価することも、部品の品質と製造効率を確保するために不可欠です。 3. 研究目的と研究課題: *研究目的:本研究プログラムの目的は以下のとおりです。 *主な研究課題: *研究仮説: 本研究は暗黙のうちに以下の仮説を立てています。 4. 研究方法 *研究デザイン: 本研究では、6種類のアルミニウム合金(5種類の実験合金と1種類の市販A380.0合金)の鋳造特性を評価するために実験的デザインを採用しています。ダイソルダーと流動性の物理シミュレーション試験、およびスラッジ形成の制御冷却実験が含まれています。被削性は、スラッジ形成の理解と文献レビューに基づいて評価され、直接試験は実現不可能でした。 *データ収集方法: *分析方法: *研究対象と範囲: 研究対象は、6種類のアルミニウムダイカスト合金です。強化された特性のために設計された5種類の実験合金(#1〜#5)と、市販のA380.0合金です。研究の範囲は、ダイソルダー傾向、スラッジ形成傾向、流動性、および被削性の評価に限定されています。この研究は、シミュレートされたダイカスト条件下でのこれらの鋳造特性に対する合金化学組成と加工パラメータの影響に焦点を当てています。 5. 主な研究結果: *主な研究結果: *統計的/定量的分析結果: *データ解釈: *図表名リスト: 6. 結論と考察: *主な結果の要約:本研究では、機械的特性が向上するように設計された5つの実験合金は、ダイカスト可能であることが結論付けられました。これらの合金は、ダイソルダー、スラッジ形成、流動性、または被削性の点で、A380.0合金と比較して大きな問題を示していません。具体的な調査結果には、Fe含有量がダイソルダーの主要な要因であること、Mnが有益な効果を持つこと、Niが有害であることなどが含まれます。スラッジ形成傾向はスラッジ係数によって予測可能であり、合金化学組成と冷却速度の影響を受けます。流動性データは大きな変動を示し、プロセス要因が支配的であることを示唆していますが、Fe、Mn、Cr、およびMgの含有量が多いほど、流動性が低下する可能性があります。被削性は、ほとんどの合金でダイカストにおけるスラッジ形成が深刻ではないため、適切な技術で管理可能であると予想されます。 *研究の学術的意義:本研究は、アルミニウムダイカスト合金の鋳造特性、特にダイソルダーとスラッジ形成に関するより深い理解に貢献しています。ダイカスト条件下でのスラッジ傾向を予測するためのスラッジ係数の概念の実験的検証を提供します。この研究は、ダイソルダーにおけるFe、Mn、Ni、Cr、およびTiの役割と、スラッジ形態に対する冷却速度の影響を明らかにしています。ダイカストにおける流動性測定の複雑さと、合金化学組成と並行してプロセスパラメータを考慮する必要性を強調しています。 *実用的な意義:調査結果は、アルミニウムダイカストにおける合金設計とプロセス最適化に関する実用的なガイドラインを提供します。 *研究の限界:流動性試験はデータ散布が大きく、合金化学組成の影響に関する決定的な結論を出すことができませんでした。直接的な被削性試験は実施されておらず、評価は推論に基づいています。研究は、限られた合金セットと加工条件に焦点を当てました。スラッジ形成の研究は有益ですが、工業的なダイカスト操作における複雑な溶融金属処理および冷却条件を完全に再現しているわけではありません。 7. 今後のフォローアップ研究: *今後のフォローアップ研究の方向性: *さらなる探求が必要な分野:

Read More

user 03/19/2025 Aluminium-J , Technical Data-J Al-Si alloy , CFD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Salt Core , Taguchi method , 금형 本紹介記事は、STM Journals が発行した論文「Injection Parameters Setting in High-Pressure Die Casting」の研究内容です。 1. 概要: 2. 概要 (Abstract) 科学および加工技術の進歩は非常に重要です。アルミニウムダイカスト部品は広く使用されています。適切なプロセスパラメータが必要です。この論文では、最適な射出パラメータを研究します。高圧ダイカストプロセス (HPDC) でよく見られる欠陥は、コールドシャット、フローライン、ブローホール、ピンホール、収縮、ガス巻き込みポロシティなどです。本研究では、低速、高速、および増圧機能の効果を分析します。第1段階の長さ、第1段階の速度、第2段階の長さ、第2段階の速度、第3段階のキャビティ圧力と保持時間などの射出パラメータの最適値を推定します。 3. 研究背景: 研究テーマの背景: アルミニウムなどの金属および合金は、高い比強度や耐食性などの特性により、自動車、複合材料、航空宇宙などのエンジニアリング用途で広く使用されています[1-6]。ダイカストプロセスは、重力ダイカスト (GDC)、低圧ダイカスト (LPDC)、高圧ダイカスト (HPDC) に分類されます[7–9]。 従来の研究の状況: 研究の必要性: 射出パラメータ (低速、高速、増圧など) の変動は、鋳造欠陥につながる可能性があります。高品質で欠陥のない鋳物を得るには、適切な設定が不可欠です。 4. 研究目的と研究課題: 研究目的: HPDC における射出パラメータを研究および最適化し、鋳造欠陥を低減すること。 主要な研究: 射出の 3 つの段階 (低速、高速、増圧) の効果を分析し、以下の最適値を決定すること。 5. 研究方法 この研究では、HPDC における 3 段階射出システム (図 2) を分析し、以下に焦点を当てています。 この研究では、これらの原理を使用してエンジンハウジングコンポーネントを分析し、ショット重量、鋳造重量、ゲート面積、プランジャー直径、およびアクティブスリーブ長に関する特定のデータが提供されます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: この研究では、エンジンハウジングコンポーネントの射出パラメータを段階的に計算しました。

Read More

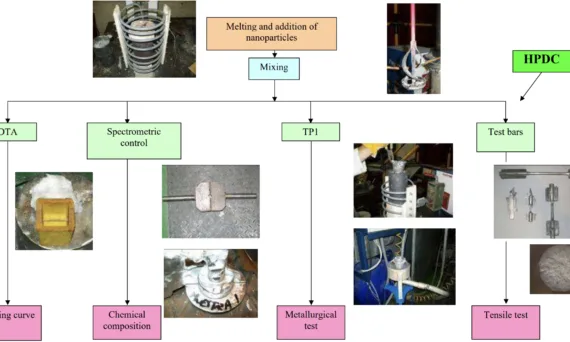

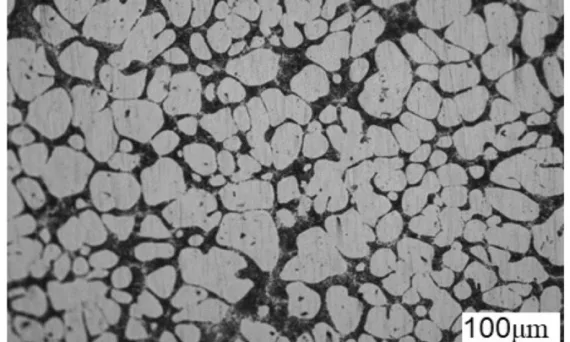

user 03/19/2025 Aluminium-J , Technical Data-J A380 , Al-Si alloy , Alloying elements , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Microstructure , Review , secondary dendrite arm spacing この紹介論文は、Université Bordeaux I によって出版された論文「Influence of Alumina (Al2O3) and Titanium Diboride (TiB2) nanoparticulates on the microstructure and properties of Al Si9 Cu3 Fe1 alloys for high pressure die casting applications」の研究内容です。 1. 概要: 2. 要旨 この研究の主目的は、高圧ダイカストとして知られる加圧プロセスによって処理されたアルミニウム鋳造合金の特性と物理的特徴に及ぼすTiB2およびAl2O3ナノ粒子(最大1wt%)の影響を研究することです。[Page 3] 3. 研究背景: 研究テーマの背景: 従来の研究状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: 研究結果の要約、研究の学術的意義、研究の実用的意義 8.

Read More

user 03/18/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Segment , 금형 この紹介論文は、[Open Access Dissertation] が発行した [“High Temperature Strength Reduces Soldering In Aluminum High Pressure Die Casting”] 論文の研究内容です。 1. 概要: 2. 概要 高圧ダイカスト (HPDC) の欠陥であるダイはんだは、鋳造材の局所的な部分が金型表面に付着し、時間の経過とともに蓄積する局所的な付着現象です。これにより、金型を修理する必要があり、プロセスに追加コストが発生し、部品価格に転嫁されます。歴史的には、はんだ付けは潤滑剤、コーティング、および合金の化学組成の変更によって緩和されてきましたが、依然として発生しています。 トレスカ摩擦熱機械モデルは、鋳物と金型表面の間の局所的な界面せん断応力が鋳物の局所せん断強度を超えると、はんだ付けが発生することを示唆しています。温度の関数としてのこれらのせん断強度の比率は、はんだを予測することが示されています。これまでの研究は、摩擦係数を低減し、それによって界面せん断強度を低減することに焦点を当てており、はんだ付けに関する鋳物の強度を高める作業は行われていませんでした。合金の化学組成は、はんだ付け挙動に影響を与えることが示されていますが、Al-Fe金属間化合物が一般的に受け入れられているはんだ付けメカニズムであるため、間違った理由です。 トレスカ摩擦モデルをサポートするために、化学組成を変更することによって高温強化メカニズムを調査しました。まず、マグネシウムの添加により、いくつかのアルミニウムHPDC合金の固溶強化およびオロワン強化メカニズムの改善を定量化し、合金の高温せん断強度を向上させました。次に、改善された合金せん断強度をトレスカモデルに適用し、はんだ付けを誘発するように設計された実験室規模のパーマネントモールドと実規模のHPDC生産試験を使用して試験し、その結果は新しいはんだ付けメカニズムを示しています。最後に、はんだと鋳造表面のチルゾーンまたは「スキン」との関係を調査し、議論します。 3. 研究背景: 研究テーマの背景: アルミニウム高圧ダイカスト (HPDC) は、高強度、薄肉鋳物を製造するために広く使用されているプロセスですが、鋳造合金が金型表面に付着するダイはんだ付けに悩まされています。これにより、費用のかかる金型メンテナンスが必要になり、生産性が低下します。 先行研究の状況: 研究の必要性: 既存のはんだ付け緩和戦略は不十分です。合金組成、高温機械的特性、およびはんだ付け現象の関係をより深く理解して、より効果的なソリューションを開発する必要があります。 4. 研究目的と研究課題: 研究目的: 高温強化メカニズムとトレスカ摩擦モデルへの影響に焦点を当てて、HPDC アルミニウム合金の強度が接着とはんだ形成に及ぼす影響を調査すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: この研究は、合金組成とプロセス パラメータを慎重に制御することで、はんだを軽減できることを示しました。 今後の研究の可能性のある分野: 8. 参考文献: 9.

Read More

user 03/16/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing この論文の要約は、”Effect of Addition of Grain Refiner and Modifier on Microstructural and Mechanical Properties of Squeeze Cast A356 Alloy”と題された論文に基づいており、”Transactions of the Indian Institute of Metals”にて発表されました。 1. 概要: 2. 研究背景: 自動車、航空宇宙、防衛などの産業において、アルミニウム-シリコン (Al-Si) 合金、特にA356グレードは、低密度と、高強度、優れた鋳造性、優れた熱伝導性、良好な耐食性および耐摩耗性などの有利な特性の組み合わせにより、広く利用されています。先行研究では、重力ダイカストAl-Si合金の機械的特性は、ホウ素やチタンなどの造粒剤、およびストロンチウムなどの改質剤の添加によって改善されることが示されています。加圧鋳造法であるスクイーズ鋳造も、アルミニウム合金の機械的特性を向上させることが知られています。 しかし、既存の研究では、マスター合金を用いて造粒および改質された鋳造Al合金へのスクイーズ鋳造の適用に関する包括的な研究には限界があります。したがって、これらの複合プロセスの影響をさらに調査する必要があります。したがって、この研究は、Al-Si合金に対する造粒および改質と組み合わせたスクイーズ鋳造の影響を調査するために不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , AZ91D , CAD , Die casting , Efficiency , finite element simulation , High pressure die casting , Review , 금형 , 자동차 산업 この紹介記事は、[IOS Press]によって発行された論文「”Establishing Guidelines to Improve the High-Pressure Die Casting Process of Complex Aesthetics Parts”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 本論文は、仕上げ加工を最小限に抑えるためのザマック合金製美的部品のハイプレッシャーダイカスト(HPDC)プロセスの最適化という課題に取り組んでいます。ザマック合金は融点が低いため複雑な形状の部品に適していますが、美的用途で欠陥のない表面仕上げを実現するには、射出パラメータと金型構成を注意深く制御する必要があります。本研究では、複雑な美的ザマック部品の鋳造における改善された結果のためのガイドラインを確立するために、SolidCast™ソフトウェアを使用した数値シミュレーションと経験的試験を通じて、HPDCプロセスとパラメータを調査します。論文の構成は、文献レビュー、方法論、実験設定、結果と考察、および将来の研究のための提案を含む結論で構成されています。 3. 研究背景: 研究トピックの背景: 軽量材料で作られた複雑な部品の使用はますます一般的になっています。ハイプレッシャーダイカスト(HPDC)は、これらの部品を迅速かつ費用対効果の高い方法で製造するために頻繁に採用されています。軽量合金であるザマックは、機械部品に広く使用されており、複雑な仕上げ加工が必要な美的部品にも応用できます。主な目的は、美的部品にHPDCを利用し、それによって仕上げ加工を削減または排除し、最終コストを削減することです。 既存研究の現状: 既存の研究では、ダイカストが幾何学的に複雑な金属部品、特に自動車産業における主要な製造技術として認識されています[1]。HPDCプロセスには、溶融材料の温度、射出圧力、射出時間、オーバープレッシャー、凝固時間など、いくつかのパラメータが関係しています[11-13]。スプルー、ゲート、位置決め、潤滑、厚さ、冷却システムなどの金型設計要素も重要です[14]。先行研究では、ゲート設計[15]、熱流[16, 17]、離型プロセス[18]、射出条件の最適化[19]などが検討されています。有限要素法(FEM)[20]に基づくソフトウェアは、ダイカストプロセスのシミュレーションの精度を向上させています[22-24]。しかし、鋳造プロセスは依然として欠陥が発生しやすく、最適な結果を得るためには、パラメータ、熱伝達、材料の流れを相関させるさらなる研究が必要です[25-28]。 研究の必要性: シミュレーションとプロセス最適化の進歩にもかかわらず、HPDC美的部品で高い表面品質を達成することは依然として困難であり、多くの場合、広範な仕上げ加工が必要です。表面欠陥を最小限に抑え、費用のかかる仕上げ加工を削減または排除するために、美的部品専用にHPDCパラメータと金型条件を最適化する必要があります。本研究は、単一の射出鋳造操作で欠陥のない美的ザマック部品を実現するための実用的なガイドラインを確立することを目的としています。 4. 研究目的と研究課題: 研究目的: 研究目的は、ザマック合金製の複雑な美的部品のハイプレッシャーダイカスト(HPDC)プロセスを改善するためのガイドラインを確立することです。目標は、射出パラメータと金型構成を最適化して、その後の仕上げ加工を最小限に抑えながら、単一の鋳造操作で良好な美的外観を備えた欠陥のない部品を取得することです。 主な研究課題: 主な研究課題は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、「図1」に示すように、「経験的アプローチ(Empirical Approach)」と「高度なアプローチ(Advanced Approach)」を統合したハイブリッド方法論を採用しました。「経験的アプローチ」では、圧力、射出時間、冷却時間などの射出パラメータを調整することにより、体系的な実験を実施しました。「高度なアプローチ」では、SolidCast™ソフトウェアを使用した数値シミュレーションを利用して、材料の流れを分析し、金型設計を最適化しました。 データ収集方法: 経験的データは、PR METAL, Ltd.製のZM3装置を使用した一連のダイカスト試験を通じて収集されました。最初の射出試験のために確立されたパラメータを「表1」に示します。3!の要因計画法を使用し、パラメータセットごとに3回の試験を実施し、合計81回の試験を実施しました。数値シミュレーションデータは、SolidCast™ソフトウェアを使用して生成され、さまざまな金型およびランナー構成下での材料の流れと凝固をモデル化しました。 分析方法: 鋳造部品の品質は、主に表面欠陥と金型充填の完全性の目視観察によって評価されました。シミュレーション結果を分析して、材料の流れのパターンを理解し、潜在的な欠陥領域を特定し、金型設計の変更の影響を評価しました。「石川ダイアグラム(Ishikawa diagram)」(「図3」)を使用して、表面品質の問題に寄与する可能性のある要因を体系的に分析しました。 研究対象と範囲: 研究は、ザマック5合金のハイプレッシャーダイカストに焦点を当てました。材料組成は、3.8%Al、0.95%Cu、0.6%Mg、0.04%Fe、残部Znでした。ケーススタディ部品は、通常女性用財布に使用される美的部品でした。「図2」に示されているように、美的部品をケーススタディとして選択しました。実験は、単一キャビティ金型を使用して実施されました。この研究では、圧力、射出時間、冷却時間の影響を調査し、最初は金型形状、ゲート位置、ベントチャネルを一定に保ち、その後、シミュレーション結果に基づいて金型設計を変更しました。 6. 主な研究結果: 主な研究結果: 本研究により、美的ザマック部品のHPDCプロセスを改善するためのガイドラインが確立されました。「表2」は、最初の試験ラウンドからの特徴的な結果をまとめたもので、「充填不足(Lack

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介記事は、[MS&T19®]によって発行された論文[“Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。 3. 研究背景: 研究トピックの背景: 自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。 既存研究の現状: 現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy

Read More

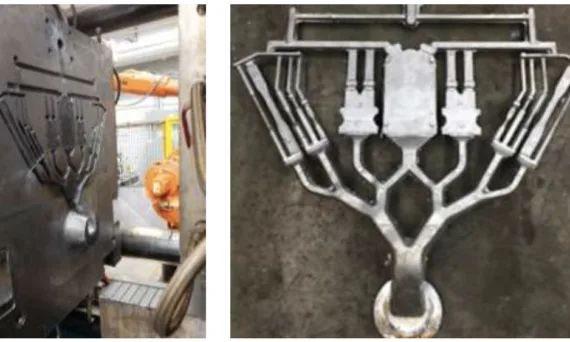

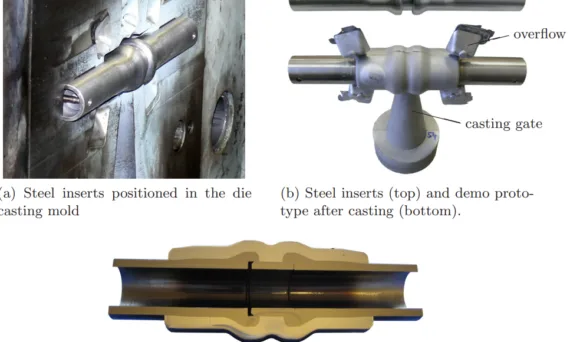

user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , finite element simulation , IGS , Review , temperature field , thermophysical properties この入門記事は、[Technische Universität Wien]によって発行された論文[“複合鋳造およびその他のマルチマテリアル構造の設計と計算解析”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 概要マルチマテリアル軽量設計コンセプトは、異なる材料の利点を組み合わせるために、構造の各部分に「最高の」材料と製造プロセスを使用することを目指しています。当然のことながら、接合技術はこれらの構造の製造において主要な役割を果たします。複合鋳造プロセスは、鋳造プロセス中に鋳物を他の部品に接合することを可能にします。つまり、鋳造プロセスは、製造プロセスと接合プロセスの両方として機能します。 本論文の目的は、複合鋳造およびその他のマルチマテリアル構造の解析と設計のための計算手法を開発することです。有限要素法と漸近解析法の両方が使用されています。 複合鋳造の焼入れ(または冷却)中には、不均一な過渡温度場と関与する材料の異なる熱膨張係数により、残留応力が発生します。これらの応力は、構造の摩擦接続やその他の重要な特性(疲労寿命など)を決定するため、焼入れプロセスのシミュレーションは非常に重要です。 完全に接触する界面の場合、つまり冶金学的接合が存在しない場合、界面での熱伝達は接触またはギャップを介して行われ、複合鋳造のバイマテリアル界面での熱接触コンダクタンスは、接触圧力とギャップの開きに依存します。本論文の主要な発見は、一般に、この依存性を考慮することが、複合鋳造の焼入れプロセスのシミュレーションにとって非常に重要であるということです。 焼入れプロセス中、構造が幾何学的に単純であっても、バイマテリアル界面でギャップが開く可能性があります。ギャップが開くと、熱接触コンダクタンスが大幅に低下し、熱が主に開いたギャップと平行に流れるようになります。 フォームロッキングおよび/または摩擦接続を備えた鋼-アルミニウム複合鋳造の実例が提示されています。一般に、これらの接続の強度は、有限要素シミュレーションによって十分に予測できます。 マルチマテリアル構造の界面での材料特性の急激な変化により、局所的な応力集中が発生する可能性があります。線形弾性理論の仮定の下では、これらの応力集中は応力特異点として現れる可能性があります。これらの特異点の次数が幾何学的パラメータと材料パラメータにどのように依存するかを体系的に調べ、「設計チャート」を作成することにより、応力特異点の次数を直接登録できます。これらのチャートを使用すると、応力特異点の次数を最小限に抑えるか、規則的な応力場につながるような形状変更を決定できます。多くの場合、比較的わずかで局所的な形状変更によって大きな改善を達成できます。 キーワード:複合鋳造、マルチマテリアル構造、焼入れシミュレーション、熱接触コンダクタンス、有限要素解析、応力特異点。 3. 研究の背景: 研究トピックの背景: 既存研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主な研究成果: 主要な研究成果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義: 実際的な意味合い: 研究の限界と今後の研究分野: 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Figure1. Sludge factor versus temperature [14, 16].](https://castman.co.kr/wp-content/uploads/Figure1.-Sludge-factor-versus-temperature-14-16-570x342.webp)