user 07/26/2025 Aluminium-J , Technical Data-J Al-Si alloy , Aluminium die coating , Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Sand casting 本入門論文は、[‘Ergebnisse aus Forschung und Entwicklung, Band 28’]が発行した論文【”薄肉構造アルミニウムボディ鋳物の大量生産のための費用効率の高いプロセスルート”】の研究内容を紹介するものです。 1. 概要: 2. Abstract (要約) 自動車分野におけるCO2排出量削減の継続的な要求に応えるため、いくつかの方法が研究され、現在も活発に研究されています。自動車業界で採用されているアプローチの1つは、車両の軽量化であり、重い鋼板部品をより軽量で機能的に統合されたアルミニウム鋳造品に置き換えることです。しかし、薄肉構造ボディ鋳物の大量生産にこのアプローチを適用すると、主に高価な原材料(アルミニウム合金)の使用により、部品コストが上昇し、経済的でなくなる可能性があります。したがって、本論文では、この提案を費用効率の高い方法で実行するための可能な手段を調査することが重要であると考えました。2020年型フォードエクスプローラーショックタワーの生産における主要なコスト要因を決定するために、最初にコスト計算調査が実施されました。続いて、この調査結果に対する詳細な調査が行われました。HPDCおよびRheoMetalプロセスに関する調査。 3. 研究背景: 研究テーマの背景: 自動車分野におけるCO2排出量削減の継続的な要求は、車両の軽量化を必要としています。重い鋼製部品を、より軽量で機能的に統合されたアルミニウム鋳造品に置き換えることが重要なアプローチです。(要約および導入部より) 先行研究の状況: 先行研究では、アルミニウム鋳造の使用を含む、車両の軽量化と燃費向上を目的としたさまざまなアプローチが検討されてきました。本文書では、高圧ダイカスト(HPDC)、半凝固鋳造(チクソキャスティングおよびレオキャスティングを含む)、自動車構造用アルミニウム合金、および鋳造品質に対するプロセスパラメータの影響に関する多数の研究が参照されています。(導入部および理論的背景より) 研究の必要性: 薄肉構造アルミニウムボディ鋳物の大量生産は、アルミニウム合金のコストが高いため、経済的ではない可能性があります。したがって、これらの鋳物を製造するための費用効率の高いプロセスルートを調査するための研究が必要です。(要約および論文の目的より) 4. 研究目的と研究課題: 研究目的: 薄肉構造アルミニウムボディ鋳物の大量生産(1,000,000〜2,000,000個)のための費用効率の高いプロセスルートを開発すること。(論文の目的より) 主要研究内容: 5. 研究方法論 研究デザイン: コスト分析、プロセス最適化、材料特性評価、機械的試験を含む比較実験研究。 データ収集: 分析方法: 研究範囲: 薄肉構造アルミニウムボディ鋳物の製造におけるHPDCおよびRheoMetalTMプロセスの調査。費用効率、機械的特性、耐衝撃性、およびリベット接合性に焦点を当てています。2020年型フォードエクスプローラーショックタワーをケーススタディとして使用します。 6. 主要研究結果: 主要研究結果と提示されたデータ分析: List of figure names: 7. 結論: 研究結果の概要: 1. コスト分析: 2. HPDCプロセスと材料評価: 3. RheoMetal™プロセスと材料評価: 4. 新合金開発 (MYFORD): 5. HPDCとRheoMetal™の比較

Read More

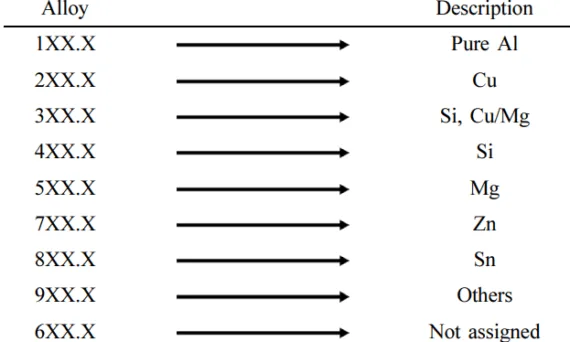

user 07/22/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Microstructure , Quality Control , 금형 , 자동차 산업 この技術要約は、Ashutosh SharmaおよびJae-Pil Jungによって「J. Microelectron. Packag. Soc.」(2015年)に発表された学術論文「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援のもと、CASTMANの専門家がHPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー (30秒しか時間のない読者のために、中心的な課題、取られたアプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。) 課題:この研究がHPDC専門家にとって重要な理由 航空宇宙や自動車などの産業において、アルミニウム合金は、高い比強度、優れた熱伝導性、耐食性、そして軽量性といった特性から高く評価されており、燃費向上に貢献しています(参考文献[3])。しかし、航空電子機器用の筐体、放熱器、シャーシといった複雑な部品は、しばしばろう付けによる個別部品の接合を必要とします。これらの重要な電子部品の最終的な信頼性は、高温下での接合強度を確保できるかどうかにかかっています。 何十年もの間、技術者たちは最適なろう付けフィラーを選定するという課題に直面してきました。ろう付け接合部の最終特性は、ほぼ完全にフィラー金属の化学組成に依存します。不適切な選択は、強度不足、鋳造欠陥、収縮を引き起こす可能性があり、これらはすべて要求の厳しい用途では許容されません(抄録参照)。本論文は、各合金元素が最終的な微細構造と性能に果たす正確な役割を理解することで、Alベースのフィラーを意図的に設計・選定する方法という、業界の中心的な課題に取り組んでいます。 アプローチ:方法論の解明 技術者向けの 実用的なガイドを作成するため、研究者らは広範な既存の科学文献を統合しました。このレビュー論文は、様々な合金元素、改質剤、希土類元素、さらにはナノ酸化物セラミックスがAlベースろう付けフィラーの性能に及ぼす影響に関する知見をまとめたものです。この研究では、アルミニウム合金を体系的に分類し(鋳造対展伸材、熱処理型対非熱処理型)、主要な添加物の具体的な貢献度を掘り下げることで、材料挙動を理解するための統一的な枠組みを提供しています。このアプローチにより、合金組成と最終特性との間に明確な因果関係を示すことが可能になります。 ブレークスルー:主な発見とデータ 本稿は、個々の元素がアルミニウム合金の特性をどのように変化させるかを詳細に分析し、用途に応じた材料選定を可能にします。 HPDC製品への実用的な示唆 この研究は、アルミニウム合金を扱う技術者や設計者にとって、明確で実行可能な指針を提供します。 論文詳細 Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications 1. 概要 2. 抄録 高温航空機エレクトロニクスにおいて、アルミニウムベースのろう付けフィラーは今日第一の選択肢です。アルミニウムとその合金は、軽量化、熱伝導性、放熱性、高温析出硬化など、航空宇宙産業に適した適合性のある特性を持っています。しかし、高温エレクトロニクス向けのろう付けフィラーの選定には、航空宇宙にとって極めて重要な高温接合強度が要求されます。したがって、適切なろう付け合金材料、組成、およびろう付け方法の選定は、航空機電子部品の最終的な信頼性を決定する上で重要な役割を果たします。これらのアルミニウム合金の組成は、アルミニウムマトリックスへの様々な元素の添加に依存します。航空電子機器における筐体、放熱器、電子回路用シャーシなどの複雑な形状のアルミニウム構造は、多数の個別部品から設計され、その後接合されます。様々な航空機用途において、鋳造欠陥や収縮欠陥に起因する強度不足は望ましくありません。本報告では、Alベースの合金およびろう付けフィラーに対する様々な追加元素の影響について議論しました。 3. 緒言 アルミニウムベースのフィラーは、自動車だけでなく航空宇宙用途においても大きな役割を果たしています。アルミニウム合金から得られる様々な魅力的な特性には、高い比強度、豊富な存在量、高い耐酸化性・耐食性、高い熱伝導性・電気伝導性などがあります[1,2]。アルミニウム合金は、ろう付け技術において望ましくない健康被害や毒性から解放されたクリーンな材料源であり、経済的にも非常に安価です。高い比強度は鋼鉄と比較して重量を大幅に削減し、燃費を向上させ、炭素排出量を削減するのに有益です[3]。航空機や自動車の様々な部品は、ろう付け溶接または単なるろう付けによって接合する必要があります。一般的に、フィラー金属は様々な同種または異種の金属部品を接合するために設計されます。適切な接合と強度を達成するためには、フィラー金属は母材よりも低い温度を持つべきです。ろう付け後の特性は主にフィラー金属の組成に依存しますが、熱処理や鋳造作業、熱間または冷間加工といった加工方法もアルミニウムとその合金の特性に影響を与えます。合金化、析出、IMCやSiなどの様々な相を他の元素やナノセラミック酸化物などの不純物を添加して改質するなど、最終的なろう付け接合特性にとって重要なフィラー金属によるアルミニウム合金の接合特性に関する様々な報告があります[4,5]。例えば、Al-2XXX系合金におけるCuAl₂などの様々なIMCの微細化または改質は、様々な工学用途における機械的特性にとって重要です。航空宇宙では、適切な時効処理がGPゾーンの形成をもたらし、合金の硬化につながりますが、自動車用途ではCuAl₂の存在が接合強度特性を劣化させます[6,7]。一部の研究者は、CuAl₂や他のIMCを微細化してアルミニウムマトリックス中に均一に分散させることを試みてきました。これらのIMCの均一な分散は、均一なろう付け接合特性に寄与します。Al-Cu合金は主に航空宇宙に適しており、広範囲に研究されてきましたが、Al-Si合金はさらなる合金元素の添加により自動車部品用のろう付けフィラーとして広範囲に研究されてきました[8,9]。したがって、Alベースのフィラーを設計する際には、各合金元素の役割が極めて重要であり、特定の用途に応じて特性が適宜変更されます。合金元素には、主元素または微量元素、IMCや他の不均一な相の均一な分布と特性を改善するための改質剤など、様々な種類があります。本報告では、微細構造、機械的特性、およびろう付け性能のためのAlベースろう付けフィラー合金に対する様々な合金元素、改質剤、希土類元素、ナノ酸化物セラミックスなどの影響をレビューします。 4. 研究の要約 研究テーマの背景: アルミニウムベースのフィラーは、重要な航空宇宙および自動車用途における部品接合に不可欠です。これらの接合部品の最終的な強度、信頼性、および性能は、フィラー合金の化学組成に大きく依存します。軽量化、熱管理、および機械的完全性の要求を満たすためには、適切な合金を選択することが重要です。 先行研究の状況: 特定のアルミニウム合金系に関する広範な研究が存在します。研究では、個々の元素の効果が詳述されています。航空宇宙用合金(Al-Cu)における析出硬化のための銅、自動車用合金(Al-Si)における鋳造性のためのシリコンなどです。また、Ti、B、Mnなどの微量元素や、希土類やナノセラミックスといった新しい添加物が、微細構造を微細化し、特性を改善する役割についても研究されてきました。 研究の目的:

Read More

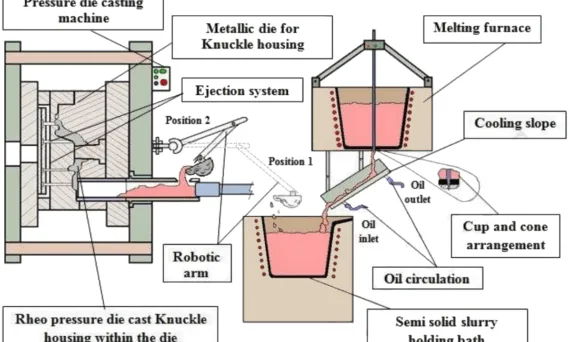

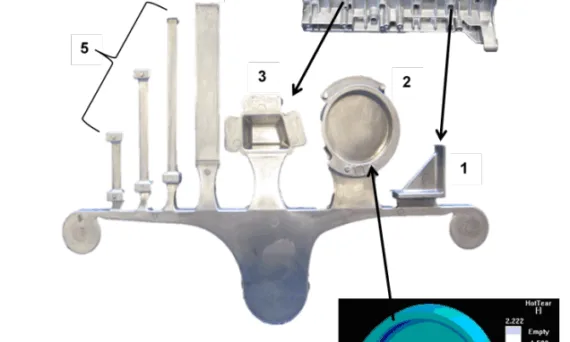

user 07/08/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介論文は、「Journal of Materials Processing Technology」によって発行された論文「Studies on Die Filling of A356 Al alloy and Development of a Steering Knuckle Component using Rheo Pressure Die Casting System」に基づいています。 1. 概要: 2. 抄録: 本研究では、レオ圧力ダイカスト (RPDC) システムの一部として、半凝固スラリーのダイ充填を調査するために、数値流体力学 (CFD) モデルを開発する。ダイ充填キャビティは自動車のステアリングナックルのものに対応し、スラリーはA356アルミニウム合金で作られる。CFDシミュレーションで使用されるレオロジーモデルは実験的に決定される。現在の数値モデルから得られた結果には、ダイキャビティ内のスラリーの流動場、粘度変化、固相率分布、ダイ充填段階中のキャビティ内凝固中の温度および圧力分布が含まれる。本研究の主な目的は、開発された部品の望ましい微細構造および機械的特性のためのゲーティング配置、注入温度、および射出条件を決定することである。当該合金スラリーのダイ充填能力に対する射出条件の影響を研究するために、最終射出速度を2~3.2 m/sの間で変化させて5つの射出プロファイルを研究する。本研究の知見を裏付けるために、凝固した部品の異なる位置からサンプルを取得することにより、主に光学顕微鏡およびマクロ硬度測定の形で、微細構造形態および構造特性相関を研究した。 3. はじめに: 自動車産業における燃費向上のための要求は、自動車部品の軽量化、特に他の軽量自動車部品と比較して優れた強度対重量比および伸び値を必要とするサスペンション部品の軽量化に向けた努力を動機付けている。アルミニウムおよびマグネシウム合金の鍛造や従来のダイカストなどの伝統的な製造プロセスは、多段階の処理ステップ、一貫性のない機械的特性、デンドライト微細構造、および液体偏析などの課題を提示する。半凝固ダイカスト、特にレオダイカスト (RDC) およびその変形であるレオ圧力ダイカスト (RPDC) は、改善された構造的完全性と費用対効果を備えた、健全でニアネットシェイプの部品を製造するための有望なワンステップソリューションとして浮上している。これらのプロセスの成功は、複雑なダイキャビティの適切な充填を保証するために、ほぼ球状の初晶粒子を持つ半凝固スラリーの調製に大きく依存する。多くの研究がチクソダイカスト (TDC) およびRDCを調査してきたが、RPDCにおけるダイ充填のCFDシミュレーション、特に実験的検証を伴うものは比較的少ない。本研究は、CFDシミュレーションを用いてA356 Al合金ステアリングナックルのRPDCプロセスパラメータを最適化し、実験作業によって検証することにより、このギャップを埋めることを目的とする。 4. 研究の概要: 研究トピックの背景: 主な動機は、燃費を向上させるための軽量自動車部品の必要性である。伝統的に鋼鉄または鋳鉄で作られていた自動車のサスペンション部品は、アルミニウムおよびマグネシウム合金を使用して開発されている。しかし、これらの軽合金の従来の製造方法では、しばしば欠陥や特性のばらつきが生じる。 従来の研究状況: 従来の研究では、従来のグラビティダイカスト (GDC)、高圧ダイカスト (HPDC)、スクイズキャスティング、およびチクソダイカスト (TDC) やレオダイカスト

Read More

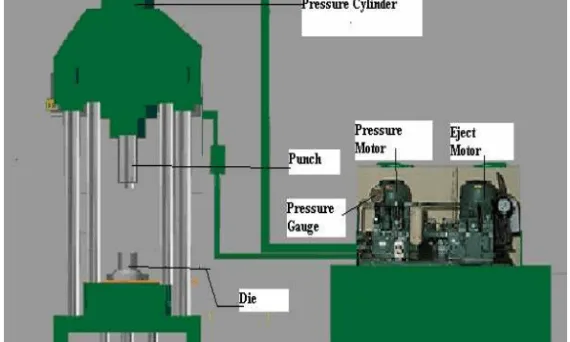

本紹介論文は、「[International Journal of Engineering Research & Technology (IJERT)]」により発行された論文[Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy]に基づいています。 1. 概要: 2. 抄録: 従来のダイカスト法では、高いゲート速度での溶湯流動が非層流を引き起こし、鋳造品の品質に影響を与えます。従来のダイカスト部品に一般的に見られる潜在的な欠陥は、凝固収縮およびガス巻き込みに起因する気孔です。スクイズ鋳造や半凝固鋳造(チクソキャスティングやレオキャスティング[1]など)のような高健全性ダイカストプロセスが開発されてきました。しかし、スクイズ鋳造は半凝固プロセスよりも単純で経済的です。スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。調査によると、遅い射出速度は乱流を低減し、空気の巻き込みを少なくし、凝固中に印加される圧力は収縮孔やガス気孔を除去し、熱抵抗を減少させ、凝固を促進し、鋳造材料の微細構造と機械的特性の改善に効果があります。このプロセスの軽量非鉄金属合金への適合性は、自動車および航空宇宙産業向けのこの新興プロセスに対する需要を増大させています。本研究では、9%のSiを含むアルミニウム-シリコン合金LM-24について、直接スクイズ鋳造プロセスの研究が行われました。LM-24は、薄肉鋳造に適した優れた鋳造特性を持つ、広く使用されている圧力ダイカスト用アルミニウム合金です。実験計画とパラメータは、圧力、湯流れ温度、金型温度の変動を伴って編成されました。結果は、スクイズ鋳造材料の密度の増加が、気孔のほぼ完全な除去、表面仕上げの改善、微細構造の改善、硬度および引張強度の増加を示しています。乱流を避けるために、供給速度はより低い値に制御されます。LM-24アルミニウム合金の場合、700°Cの湯流れ温度、200°Cの金型温度、および100 MPaの圧力が、より良い機械的特性を得るための最適な組み合わせであることがわかりました。 3. 緒言: 鋳造による金属成形技術は紀元前4000年まで遡ります。圧力ダイカストは、鋳造品の大量生産の需要拡大に応えて1820年代初頭に登場しました。金属ダイへの圧力下での金属射出は、最初は手動クランクを使用した純粋に機械的なものでした。その後、用途の拡大に伴い、空気圧および油圧システムが使用されるようになりました。しかし、進歩は1920年代のコールドチャンバープロセスの開発まで限定的でした。スクイズ鋳造のアイデアは、凝固中の溶融金属に蒸気圧をかけるというもので、早くも1878年にChernovによって考案されました。最初の科学的なスクイズ鋳造実験は、1931年にドイツでG. WelterによってAl-Si合金に対して行われ、1937年にはV. M. Plyatskiiが加わりました。西洋での研究の大部分は、アルミニウム合金、銅合金、マグネシウム合金に焦点が当てられてきました。 スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。主なバリエーションは次のとおりです。 4. 研究の要約: 研究トピックの背景: 高いゲート速度と非層流を特徴とする従来のダイカストプロセスは、しばしば凝固収縮やガス巻き込みによる気孔などの欠陥を引き起こします。これらの限界を克服するために、スクイズ鋳造や半凝固鋳造(例:チクソキャスティング、レオキャスティング [1])のような高健全性ダイカストプロセスが開発されました。スクイズ鋳造は、特に自動車および航空宇宙産業向けの高品質な軽量非鉄合金部品を製造するための、よりシンプルで経済的な代替手段として提示されています。 従来研究の状況: スクイズ鋳造の概念は1878年から知られており、1930年代から体系的な科学的調査が開始されました。これまでの研究は、主にアルミニウム、銅、マグネシウム合金に集中しています。溶湯の低速供給と凝固中の高圧印加を含むこのプロセスは、乱流、空気の巻き込み、気孔を低減し、それによって鋳造部品の微細構造と機械的特性を向上させることが確立されています。 研究目的: 本研究の主な目的は、アルミニウム-シリコン合金LM-24(9% Si含有)の直接スクイズ鋳造プロセスのパラメータを調査し、最適化することでした。この研究は、鋳造されたLM-24合金の機械的特性を向上させるための、印加圧力、湯流れ温度、および金型温度の最適な組み合わせを決定することを目的としました。 核心的研究: 研究の核心は、LM-24アルミニウム合金の直接スクイズ鋳造に関する実験的調査でした。実験計画は、主要なプロセスパラメータである印加圧力(0、40、60、80、100 MPa)、湯流れ温度(660°C、700°C、750°C)、および金型温度(200°C、250°C)を体系的に変化させることに焦点を当てました。これらの変動が、鋳造合金の得られた表面仕上げ、機械的特性(極限引張強さ、耐力、伸び、硬度を含む)、および微細構造に及ぼす影響を徹底的に評価し、最適な処理条件を特定しました。 5. 研究方法論 研究デザイン: 本研究では直接スクイズ鋳造プロセスを用いました。調査材料は、9%のSiを含むアルミニウム-シリコン合金LM-24(BS1490:1988)であり、その詳細な組成はTable-1に示されています。合金の溶解は、電気抵抗加熱式のるつぼ炉(最高温度1200℃)で行われ、酸化を防ぐために工業用アルゴンガスを注入して不活性雰囲気としました。Figure-2に概略図が示されている、金型加熱、凝固中の加圧、鋳造品突き出しの関連設備を備えた総合的な直接スクイズ鋳造機(容量50T、突き出しシリンダー容量25T)が使用されました。Figure-3に示すダイとパンチは、硬化鋼EN24から製造され、二硫化モリブデン(MoS2)でコーティングされました。200℃または250℃への金型予熱は、デジタル温度コントローラーを備えた携帯型電気ヒーターを使用して行われました。 データ収集・分析方法: あらかじめ計量された量の溶融LM-24合金を下型キャビティに注入しました。注入前に、溶湯表面の自然酸化を防ぐためにホウ酸と硫黄の混合物を溶湯表面に散布し、酸化物や不純物を除去するために溶湯をスキミングしました。 研究トピックと範囲: 本研究は、LM-24 Al-Si合金の直接スクイズ鋳造における鋳造パラメータの最適化に焦点を当てました。研究の範囲は以下の通りです。 6. 主要な結果: 主要な結果:

Read More

user 07/04/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介論文は、「International journal of metalcasting」に掲載された論文「New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカスト(HPDC)に適した新しい耐摩耗性過共晶アルミニウム-シリコン合金を開発するための革新的なコンセプトを紹介する。従来の過共晶AlSi17Cu4Mg合金は、良好な耐摩耗性を提供するものの、高い鋳造温度と初晶シリコンの研磨性のためにHPDCにおいて課題を抱えている。提案されたアプローチは、鋳造温度を下げるためにシリコン含有量を17 wt.-%から14 wt.-%に低減し、鉄を添加して硬質のα-Al15Fe3Si2金属間化合物を形成することで、減少した初晶シリコンの体積分率を補償し、トライボロジー特性を向上させるものである。クロム(Cr)およびマンガン(Mn)の添加は、コンパクトなα相金属間化合物の形成を促進し、有害なβ-Al5FeSi板状晶の生成を回避するために用いられる。本研究では、これらの新しいAlSi14Cu4FeCrMn合金のスラッジ形成、微細構造、機械的特性、およびHPDCプロセス性を調査し、一体型エンジンブロックなどの用途において、鋳造性と耐摩耗性が向上した可能性を示している。 3. 緒言: 過共晶AlSi17Cu4Mg合金は、耐摩耗性が重要視される鋳物、例えば空調用コンプレッサーハウジングや一体型エンジンブロックなどに適用される。これらの合金は、低い熱膨張係数、ならびに室温および高温での良好な機械的特性も有している。これらの合金の高い耐摩耗性は、凝固中に形成される初晶シリコン結晶(硬度最大1148 HV)に由来する。過共晶Al-Si合金製のエンジンブロックは、鋳鉄ライナー付きのハイポ共晶Al-Siブロックと比較して軽量化を実現し、燃料消費量の削減、ひいてはCO2排出量の低減につながる[1]。過共晶Al-Si合金製の一体型エンジンブロックは、ダイ充填時の乱流が少ないため、低圧ダイカストプロセスによってのみ製造されている[2]。高圧ダイカストは最も生産性の高い鋳造プロセスの1つであるが、高圧ダイカストプロセスによる一体型エンジンブロックの製造は、以下の理由により制限されている: 4. 研究の概要: 研究テーマの背景: 本研究は、特にエンジン部品のような高い耐摩耗性が要求される用途向けの過共晶Al-Si合金に焦点を当てている。これらの合金は有益である一方、高圧ダイカスト(HPDC)での使用は、高い鋳造温度や金型摩耗といった、高いシリコン含有量に関連する問題によって制約を受けている。 先行研究の状況: 先行研究によれば、微細な初晶シリコン粒子の均一な分布が、シリンダーブロック表面の最適な特性を得るための鍵であり、これは従来、リンの添加によって達成されてきた。しかし、リンはシリコンの析出温度を上昇させ、鉄が存在すると有害なβ板状晶の形成を促進する可能性がある[6]。鉄(Fe)はアルミニウム鋳造合金における最も一般的な有害不純物である。典型的な二次Al-Si合金は、通常0.2 wt.-%から0.8 wt.-%の範囲の鉄レベルを含んでいる。高圧ダイカストでは、溶融Al合金が鋼製ダイに焼き付くのを防ぐために鉄がしばしば添加される。鉄は固溶アルミニウムへの溶解度が非常に低く、凝固中に様々なタイプの複雑な金属間化合物相を形成する。これらの金属間化合物鉄相の複雑な形状は、鋳造性、さらには合金の機械的特性に大きな影響を与える。Al-Si合金では、Al5FeSi相(β相としてよく知られている)とα-Al8Fe2Si相(通常スラッジとして知られている)が存在する。β-Al5FeSi相は非常に大きく硬い板状の形状をしており、機械的特性、特に延性に悪影響を与える。機械的特性の劣化の度合いは、体積分率と板状晶のサイズに依存する。両方のパラメータは、溶湯中の鉄含有量と凝固条件の関数である。冷却速度がβ相の長さに重要な影響を与えることはよく知られている。通常の鋳造条件と中程度の鉄レベルでは、β相は50 µmから500 µmの範囲のサイズに成長することがある。非常に高い冷却速度で凝固した少量の鉄を含む合金では、金属間化合物粒子は通常10 µmから50 µmのサイズを有する。さらに、β相の板状形態は、凝固中の供給困難を引き起こし、収縮気孔形成の傾向を高めることが予想される[7]。鋳造性および機械的特性に対する鉄のこの有害な影響を回避するために、β相の板状形態をよりコンパクトなα相に変換する必要がある。ここでは、マンガンが鉄の影響を中和し、β板状晶を金属間化合物α相形態に改質するための合金元素として広く使用されている。Siと共にMnが存在する場合、一次α-Al15(Fe,Mn)3Si2相は、コンパクト、星形、樹枝状、またはチャイニーズスクリプト結晶として現れることがある。α相のすべての形態は、β相よりも機械的特性に対する害が少ない。しかし、α相のコンパクトな形態が最良の解決策である。Al-Si-Fe溶湯へのMnとCrの複合添加は、コンパクトな形で成長するα相の析出にもつながる可能性がある。ここで、鉄はMnとCrによって部分的に置換され、α-Al15(Fe,Mn,Cr)3Si2相を形成する。約815 HVの高いマイクロ硬度のため[8]、α相は初晶シリコンに加えて耐摩耗性化合物として機能することができる。しかし、Al-Si溶湯中の複雑な金属間化合物α-Al15(Fe,Mn,Cr)3Si2粒子は、高い析出温度と溶湯よりも高い密度を有し、炉の底にスラッジとして沈降し、炉の有効容量を減少させる可能性がある。スラッジの形成は、溶湯中のMnとFeの減少により、合金のダイ焼き付き傾向を高める可能性もある[9]。スラッジ形成はしばしば工業的に発生し、溶湯の化学組成と炉温度の2つの変数に依存する。Fe、Mn、Crの量が増加すると、スラッジ形成温度が上昇し、炉内の溶湯温度に達することがある。したがって、元素の量は溶湯中で制限されなければならず、α相の析出温度が溶湯温度を超えないようにする必要がある。一方、これらの元素は、Si粒子の減少した体積分率を補償するコンパクトなα粒子の高い体積分率を得るために溶湯中に望まれる。ここでは、最適値を見つける必要がある。JorstadとGobrechtはスラッジ現象を研究し、Al-Si-Cu合金用のスラッジファクター(SF)を定義した。これは、スラッジ形成を引き起こす可能性のあるFe、Mn、Crの臨界比を決定するために使用できる[10,11]。このファクターは式(1)から計算される:Sludge Factor = Fe + 2 x wt. % Mn + 3 x wt. %Cr (1)スラッジファクターが高いほど、スラッジ形成温度が高くなり、ショットチャンバーとダイの摩耗に有害な結果をもたらす溶融および鋳造温度の上昇につながる。 研究目的: 本研究の目的は、高圧ダイカスト用に特別に調整された新しい耐摩耗性過共晶AlSi合金を開発することであった。既存の合金の限界を克服するための目的は以下の通りである:

Read More

user 06/27/2025 Aluminium-J , automotive-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Sand casting , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」に掲載された論文「Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys」に基づいています。 1. 概要: 2. アブストラクト: 目的: 本論文の目的は、鋳放し状態におけるMCMgAl6Zn1マグネシウム合金およびACAlSi9Cuアルミニウム鋳造合金の構造を調査することでした。設計/方法論/アプローチ: 以下の結果は、ZEISS SUPRA 25、Opton DSM-940走査型電子顕微鏡およびLEICA MEF4A光学顕微鏡、X線定性微量分析ならびにX線分析を用いた鋳造マグネシウムおよびアルミニウム合金の微細構造に関するものです。所見: マグネシウム合金の構造分析は、構造中に均一に位置する二次相γ – Mg17Al12の固溶体α – Mg(マトリックス)から構成されます。この構造は、主に結晶粒界に位置し、マトリックスと部分的に整合性のある針状析出物の形で凝集体を形成します。AC AlSi9CuおよびAC AlSi9Cu4鋳造アルミニウム合金は、合金マトリックスとしてのα固溶体のデンドライト構造を特徴とし、また、シリコンおよび銅の質量濃度に依存する形態を持つα+β共晶粒を形成する不連続なβ-Si相を特徴とします。研究の限界/含意: いくつかの特性は材料の表面にとってのみ非常に重要であるという事実を考慮すると、将来の調査は、物理蒸着法のような表面層堆積法を用いた合金表面のモデリングに関するものとなります。実用的含意: できるだけ軽量な車両構造を作成し、それに関連する低燃費への要望が、自動車産業における構造材料としてのマグネシウムおよびアルミニウム合金の利用を可能にしました。独創性/価値: 現代の材料は、長く信頼性の高い使用を保証するために、高い機械的特性、物理的および化学的特性、ならびに技術的特性を備えている必要があります。現代の材料に関する上記の要件と期待は、マグネシウムおよびアルミニウム合金を含む、今日使用されている非鉄金属合金によって満たされています。 3. 緒言: 近年の自動車産業におけるダイナミックな発展は、主に革新的な構造ソリューションと、質量、性能、燃費に直接影響を与える最新の材料に基づいています。マグネシウム合金とアルミニウム合金は、これらの進歩を可能にする金属合金の基本的なグループです。マグネシウム合金は、その非常に有用な強度(降伏強度Rp0.2)対密度比によって区別されます。弾性係数の値が比較的低いため、マグネシウム合金は非常に優れた振動減衰能力を特徴としています。また、この理由から、これらの合金は主にスポーツ用品や自動車産業の応用要素として使用されています。マグネシウム合金の大きな利点は、高い精度と寸法安定性で製造された薄肉大面積要素の鋳造可能性です。さらに、マグネシウム合金は、低速でも並外れた被削性を特徴としています[1-4]。マグネシウム鋳造合金の需要は、主に自動車産業の発展に関連しています(図1)。例えば、ゼネラルモーターズは大型車(Savana & Express)に26.3 kgのマグネシウム鋳造合金を使用し、小型車(Safari, Astro)では165 kg、フォードF-150では14.5 kg、VW PassatおよびAudi A4、A6では13.6~14.5 kg、アルファロメオでは9.3 kgです。マグネシウム鋳物のさらなる需要は、各車あたり最大50 kgと予想されています。これは主に、マグネシウム鋳物が低密度(1700-1900 kg/m³)であり、同時にその機械的特性がアルミニウム鋳造合金と類似しているという事実によるものです。マグネシウム合金は良好な鋳造特性を有しており、起こりうる収縮気孔や高温微小亀裂は合金添加物を適用することで対処できます。合金添加物を選択することにより、機械的特性や耐食性に影響を与えることができます[5-9]。新しい技術の導入のおかげで、加工コストを下げることができ、とりわけ鋳造方法が改善されました。部分的に結晶化したマグネシウム合金からの要素の製造方法、液体および固液状態での成形、真空鋳造、冷間および熱間チャンバー機での圧鋳ダイカストが開発されてきました。鋳造材料開発の現状の一般的な傾向は、その可塑性の増加と耐性の増加です。アルミニウム合金は、自動車および航空産業で使用される第2の軽金属材料グループです。これらの産業分野におけるアルミニウム合金の大きな人気は、その一般的な機能特性、すなわち低密度2689 kg/m³、良好な機械的特性、良好な耐食性、および非常に良好な被削性に関連しています[11-12]。これらの特性は、自動車および航空機のエンジン本体、ギアボックス、クラッチ、ウォーターポンプ、リアアクスルのハウジングに適用される理由であり、運用コストの削減および空気中への燃焼ガス排出に関連する燃料消費量の削減を可能にします。近年、自動車産業の発展と生産プロセスのエネルギー消費削減の追求とともに、高効率自動生産ラインを使用したアルミニウム合金砂型鋳造に戻る傾向が現れています。このようなソリューションの例としては、Cosworth、CPS、BAXI、HWSなどの技術がよく使用されます。これらの技術は、高圧下での非常に良好な型充填能力と、適用されるアルミニウム合金の酸化の低減を保証します[13-15]。 4. 研究の概要: 研究テーマの背景: 自動車産業における燃費向上と性能向上のための軽量化への継続的な取り組みは、先進的な軽量材料の使用を必要としています。マグネシウム合金とアルミニウム合金は、その良好な物理的および機械的特性により、主要な候補材料です。

Read More

user 06/26/2025 Aluminium-J , automotive-J , Technical Data-J Air cooling , Al-Si alloy , Applications , CAD , Die casting , Heat Sink , Microstructure , STEP , 금형 , 자동차 (Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究) 本紹介論文は、「world foundry congress (wfc06)」によって発行された論文「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。 1. 概要: 2. 抄録: 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持し、(i)液相状態からの冷却、および(ii)固相状態から半凝固温度までの部分溶融の条件下での微細組織変化の比較研究を行った。半凝固合金の凝固中の微細組織に及ぼす冷却速度(0.01~100 K/s)の影響を調査した。合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、より微細で球状に近い固相を形成する。Sr添加による共晶シリコンの化学的改良処理は、報告されている結果とは対照的に、溶湯を液相から冷却する場合および固相から部分溶融する場合の両方で同じままであることが見出された。固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。 3. 緒言: 半凝固金属(SSM)加工では、合金は部分的に液相であり部分的に固相である温度範囲で処理される。このプロセスは、液相マトリックス中に分散した球状固相粒子(α粒子)を含む半凝固スラリーを利用する。所望の半凝固スラリーは、レオキャスティング/レオフォーミングの場合のように溶湯の制御された凝固によって、またはチクソキャスティング/チクソフォーミングの場合のように前処理された固体の部分溶融および等温保持によって得られる。アルミニウム-シリコン合金の半凝固金属加工は、鋳造のプロセス上の利点と鍛造加工の製品上の利点を有する[1-5]。 チクソキャスティング/チクソフォーミングプロセスでは、前処理された合金ビレットを半凝固温度まで加熱し、所望の固相率と微細組織を得るために等温保持した後、ダイカスト/鍛造される。したがって、成形前の部分溶融はSSM加工における重要なステップである。等温保持中、系は固相の形態をデンドライト状から球状に変化させることによって表面エネルギーを減少させる。半凝固合金の等温保持中の固相における形態変化の様々なメカニズムの概略図をFigure 1 [6]に示す。 Al-Si合金A356 (Al-7Si-0.3Mg)およびA357 (Al-7Si-0.6Mg)は、一般用途および自動車用途のSSM加工で広く使用されている[7-10]。Al-Si合金の粗大な針状の共晶シリコンは、亀裂の発生と伝播を促進し、それによって機械的特性を低下させる。これらの亜共晶Al-Si合金の特性は、共晶シリコンに構造的改良処理を施すことによって改善することができる。ナトリウム、ストロンチウム、アンチモン、希土類などの微量元素の添加は、共晶相における微細なシリコン形態をもたらす。ストロンチウム(Sr)は、その半永久的な改良効果、取り扱いの容易さ、および無毒性のため、亜共晶Al-Si合金の改良剤として広く使用されている。改良処理された合金を溶湯状態で保持すると、溶湯中に存在するSrのレベルが時間とともに低下する、すなわちフェーディングが生じる。初期値の半分にフェーディングするのに必要な時間は、通常数時間(10-14時間)のオーダーである[11]。Stuckyら[12]は、Srで改良処理されたA356合金の部分溶融および室温までの空冷が化学的改良処理の効果を無効にしたと報告している。しかし、同じ合金を完全に溶融して空冷した場合には、完全に改良処理された共晶微細組織が保持された。部分溶融した合金で改良処理効果がなかった理由は述べられていない。しかし、Srによる共晶シリコンの改良処理は、不純物誘起双晶に起因する化学現象である[13]。したがって、Siの形態は、溶湯からの凝固と部分再溶融条件の両方で同じであるべきである。 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を、(i)固相からの部分溶融、および(ii)液相状態から半凝固温度への冷却の条件下で半凝固状態で等温保持したときの微細組織変化の比較研究を行った。半凝固状態からの冷却中の微細組織に及ぼす冷却速度の影響を研究した。 4. 研究の概要: 研究背景: 本研究は、自動車および一般用途に一般的な材料であるAl-7Si-0.3Mg合金の半凝固金属(SSM)加工に焦点を当てている。SSM加工の重要な側面は、液相マトリックス中に球状固相粒子を有する微細組織を達成することである。通常ストロンチウム(Sr)による共晶シリコンの改良処理は、機械的特性を向上させるために重要である。 先行研究の状況: これまでの研究では、Srによる改良処理は溶融金属中で時間とともに「フェーディング」する可能性があることが示されている。Stuckyら[12]は、Srで改良処理されたA356合金について、部分溶融後の空冷は改良効果を無効にしたが、完全溶融と凝固はそれを保持したと報告した。この発見は、半凝固状態への処理経路が、最終的な微細組織、特に共晶シリコンの形態に大きな影響を与える可能性があることを示唆した。 研究目的: 本研究の目的は、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持した際の微細組織変化の比較研究を行うことであった。2つの条件が比較された:(i)液相状態から半凝固温度への冷却、および(ii)固相状態から半凝固温度への部分溶融。さらに、本研究は、半凝固状態からの凝固中の冷却速度(0.01~100 K/s)が微細組織に及ぼす影響を調査することを目的とした。 研究の核心: 研究の核心は、Sr (0.02%)で改良処理されたAl-7Si-0.3Mg合金試料を調製し、それらを590°C(固相率37%)の半凝固温度に到達させるために2つの異なる熱経路に供することであった。これらの経路は以下の通りである: 5. 研究方法論 研究計画: 本研究では実験的研究計画を採用した。市販のA356合金にAl-10Srマスターアロイを溶湯添加することにより、Sr (0.02%)改良Al-7Si0.3Mg合金を調製した。合金の化学組成をTable 1に示す。直径10mm、高さ10mmの重力ダイカスト円筒形試料を実験に使用した。これらの試料は、乾燥後にシェルを形成するセラミックスラリー(東郷化学株式会社製アロンセラミック)でコーティングした。シェルは実験中の溶融金属の容器として機能する。試料にクロメル-アルメル熱電対を挿入した後、コンピュータに接続されたKeithleyデータ収集システムに接続した。次に試料を垂直勾配炉に入れ、590°Cの半凝固温度(固相率37%)まで加熱し、この温度で等温保持した後、急冷または異なる冷却速度で冷却した。試料は、2つの異なる方法で半凝固温度に到達させた: データ収集・分析方法: 研究対象と範囲: 6.

Read More

user 06/25/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , ANOVA , CAD , Casting Technique , Die casting , Microstructure , Review , Taguchi method , 금형 本紹介論文は、「Journal of Manufacturing Technology Research」から出版された論文「OPTIMIZATION AND EFFECT OF SQUEEZE CASTING PROCESS PARAMETERS ON TENSILE STRENGTH OF HYBRID METAL MATRIX COMPOSITE」に基づいています。 1. 概要: 2. 抄録: スクイズキャスティングプロセスは、金属基複合材料を鋳造するための主要な液相法です。これは、強化材と母材の界面ゾーンにおいて、機械的エネルギーを界面エネルギーに経済的に変換することによって達成されます。本実験研究は、ハイブリッド金属基複合材料(LM24-SiCp-ココナッツシェル灰)の加工に焦点を当て、強化材の割合、注入温度、スクイズ圧力、金型温度といったスクイズキャスティングプロセスパラメータが複合材料の引張強度に及ぼす影響を最適化し、分析するものです。実験はL27(34)直交配列表に基づいて実施されました。結果から、スクイズ圧力と強化材の割合が引張強度に最も影響を与えるプロセスパラメータであることが明らかになりました。非線形回帰分析を用いて引張強度予測のための数学モデルが開発され、確認実験を通じて検証されました。タグチメソッドと遺伝的アルゴリズムツールを用いて最適なパラメータ条件が得られ、これにより従来の合金と比較して複合材料の引張強度を25%向上させることができました。 3. 緒言: 金属基複合材料(MMC)は、高い強度特性を達成するために設計されており、特に粒子強化型アルミニウムMMCは、航空宇宙や自動車などの産業で大きな関心を集めています。炭化ケイ素(SiC)などのセラミック粒子をアルミニウム合金に添加すると、一般に降伏応力と引張強度が向上しますが、延性や破壊靭性が低下する可能性があります。これらの複合材料の特性は、母材合金、時効条件、粒子状強化材の体積分率やサイズなどの微細構造変数に影響されます。スクイズキャスティングは、重力鋳造と加圧鋳造の側面を組み合わせた先進的な製造方法であり、高圧ダイカストに伴う多くの欠陥を効果的に排除します。このプロセスでは、凝固中に高圧を適用することで、完全な金型充填を促進し、収縮や気孔を低減し、鋳造材料の結晶粒構造を微細化します。これまでの研究では、さまざまなアルミニウム合金に対するスクイズキャスティングの利点が示され、機械的特性の改善が報告されています。近年、ココナッツシェル灰(CSA)などの農業・産業廃棄物をアルミニウムMMCの二次強化要素として使用する傾向が高まっています。これらの材料は、低コスト、広範な入手可能性、従来のセラミック強化材と比較して低い密度といった利点を提供します。農業廃棄物灰はしばしば二酸化ケイ素(SiO2)を豊富に含み、これが複合材料の特性に寄与する可能性があります。SiCは強度向上でよく知られている一般的な強化材ですが、CSAも経済的な代替材料として有望です。本研究では、スクイズキャスティング技術を用いて、SiC粒子(SiCp)とCSAの両方で強化されたハイブリッドLM24アルミニウム合金複合材料の加工を調査します。目的は、これらのハイブリッド複合材料の引張強度を向上させるためにプロセスパラメータを最適化することです。 4. 研究の概要: 研究トピックの背景: 高強度・軽量材料への需要が、金属基複合材料(MMC)の研究を推進してきました。スクイズキャスティングは、凝固中に高圧を印加することで材料特性を向上させる、MMCの有望な製造ルートです。SiCpのような従来のセラミックとココナッツシェル灰(CSA)のような経済的な農業廃棄物材料を組み合わせたハイブリッド強化材の使用は、カスタマイズされた特性を持つ費用対効果の高い複合材料を開発することを目的とした新しい分野です。 従来の研究状況: 多くの研究が、様々なアルミニウム合金に対するスクイズキャスティングパラメータの影響を調査し、一般的に機械的特性の向上を報告しています。MMCに関する研究では、強度を増加させるが延性を低下させる可能性のあるSiCpを含む、さまざまな強化材タイプも調査されてきました。強化材としての農業廃棄物灰に関する研究は、コストと入手可能性からその潜在力を強調しており、機械的特性への影響に関するいくつかの調査が行われています。しかし、特に引張強度に焦点を当てた、SiCpとCSAの両方を含むハイブリッド複合材料のスクイズキャスティングパラメータの最適化については、さらなる詳細な調査が必要です。 研究の目的: 本研究の主な目的は、ハイブリッドLM24-SiCp-ココナッツシェル灰複合材料の引張強度を最大化するために、スクイズキャスティングプロセスパラメータ、具体的には強化材の割合(CSAとSiCpの比率)、注入温度、スクイズ圧力、および金型温度を最適化することでした。副次的な目的は、これらのパラメータに基づいて引張強度を予測するための数学モデルを開発することでした。 研究の核心: 研究の核心は、SiCpとココナッツシェル灰の様々な割合で強化されたLM24アルミニウム合金のスクイズキャスティングを実験的に調査することでした。L27(34)直交配列表を使用して実験を設計し、それぞれ3つのレベルで4つの主要なプロセスパラメータを変化させました。製造された複合材料の引張強度を測定しました。タグチメソッドや分散分析(ANOVA)などの統計ツールを使用して、最適なパラメータ設定を特定し、各パラメータの重要性を決定しました。数学的回帰モデルが開発され、さらなる最適化のために遺伝的アルゴリズム(GA)が採用されました。調査結果を検証するために確認実験が行われました。 5. 研究方法論 研究計画: 本研究では、LM24-SiCp-CSAハイブリッド複合材料の引張強度に対する、それぞれ3水準の4つのスクイズキャスティングプロセスパラメータの影響を調査するために、タグチのL27(34)直交配列表に基づく実験計画を採用しました。調査したパラメータは次のとおりです:強化材(A:2.5-7.5% CSAと7.5-2.5% SiCpの様々な比率、総強化材10%を維持)、注入温度(B:675°C、700°C、725°C)、スクイズ圧力(C:50 MPa、100 MPa、150 MPa)、金型温度(D:200°C、250°C、300°C)。最適化は、S/N比分析(引張強度に対する「望大特性」基準)および遺伝的アルゴリズム(GA)を用いて行われました。 データ収集および分析方法: LM24アルミニウムインゴットを溶解し、所定のSiCpとCSAの組み合わせで強化しました。これらをL27実験計画に従ってスクイズキャスティング装置(Figure 1に詳述)を用いて処理しました。鋳造サンプル(Figure 2)をASTM-E8M-04規格に従って引張試験片(Figure 3)に機械加工しました。万能試験機を用いて引張試験を実施しました。実験的な引張強度値(Table 3)をMinitab 17ソフトウェアを用いて分析しました。引張強度を予測するための数学的回帰モデル(Equation 1)を開発しました。各パラメータの寄与率を決定するためにANOVAを実施しました。GA最適化は、回帰モデルを目的関数(Equation

Read More

user 06/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Al-Si alloy , Alloying elements , aluminum alloy , Aluminum Casting , CAD , Die casting , Efficiency , Microstructure , Review , Sand casting , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「Joining Technologies for Aluminium Castings—A Review」という論文に基づいており、「Coatings」によって発行されました。 1. 概要: 2. 要旨: アルミニウム鋳物は、その軽量性、良好な電気・熱伝導性、電磁干渉/無線周波数干渉(EMI/RFI)遮蔽特性により、自動車、航空宇宙、電気通信、建設、消費者製品など多くの産業で広く使用されてきました。アルミニウム鋳物の主な用途は自動車産業です。軽量化を目的として、自動車の車両構造にアルミニウム鋳物の使用が増えており、重量を削減し、燃料効率を改善し、温室効果ガス排出量を削減しています。しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。本稿では、アルミニウム鋳物の接合技術と、主として割れと気孔に関連する問題についてレビューします。接合技術の現状をまとめ、今後の研究分野を推奨します。 3. 緒言: アルミニウム鋳物は、自動車、航空宇宙、電気通信、建設、消費者製品など、多くの産業分野で使用されてきました。例えば、良好なEMI/RFI遮蔽能力と放熱能力のため、広範囲のネットワーキング、電気通信、およびコンピューティング機器のハウジングとして使用されてきました。また、その耐久性、軽量性、EMI/RFI遮蔽能力のため、小型電子製品に使用されてきました。そして、軽量で良好な電気伝導性を持つため、電気コネクタに理想的です。アルミニウム鋳物の主な用途は自動車産業です。地球温暖化と政府の法律により、自動車は燃料効率を高め、温室効果ガス排出量を削減する必要があります。軽量化は、車両の電動化に加えて良い実践です。車両の総重量を削減するために、ますます多くの軽量アルミニウム鋳物がその構造に導入されています。鋳造アルミニウムは、1900年代初頭からエンジンブロック[1]、シリンダーヘッド、トランスミッションなどのパワートレイン用途に使用されており、合金ホイール、縦材、横材[2]、ピラー[2]、フロントステアリングナックル、ステアリングホイールコア、接続ノード、ショックタワーなど、構造部品への応用も大幅に増加しています(図1参照)。アルミニウムダイカストは、Audi A2およびA8のアルミニウムスペースフレーム[3]で示されているように、異なるアルミニウム合金押出形材を接合するための接続ノットとして使用されてきました。 自動車におけるアルミニウム鋳物の用途は、主に2つの状況があります。1. エンジンブロックなどの複雑な構造物。2. 部品統合。重量をさらに削減し、車両組立プロセスを簡素化するために、自動車に使用される鋳物は、以前は個々の部品であった多くの部品が統合されて大きくなっています。Teslaはこの分野の先駆者です。最近、TeslaはGigafactory Texasで巨大なIDRAギガプレス(長さ約19.5 m、幅7.3 m、高さ5.3 m)を使用して、いくつかのメガキャスティングを製造しました。Teslaは、フロントおよびリアのアンダーボディに2つの巨大な単一鋳物を使用し、それらをボディ構造の一部として機能するバッテリーパックに接続することを計画しています[4]。リアアンダーボディ鋳物は70の異なる部品の統合であり、この新しい3セクション組立戦略により、この構造の部品総数は370削減されます。 しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。材料の観点から見ると、溶融溶接によるアルミニウムの溶接性は、主にこれらの特性に影響されます。表面の酸化アルミニウム層の存在と鋳造からの離型剤残留物は、濡れ性を低下させ、溶接部にガスや介在物を導入します。高い熱伝導率は、溶接ゾーンから大量の熱を一貫して除去します。比較的高い熱膨張係数は、残留応力を増加させ、より大きな歪みを引き起こします。合金中の水素含有量は、溶接部に気孔を引き起こします。広い凝固範囲は、合金元素の偏析と高温割れを引き起こします[6]。これらの理由から、表面洗浄、高エネルギー源の使用、適切な溶接プロセスと治具設計が、アルミニウム鋳物の溶融溶接に不可欠です。凝固割れや液化割れを含む高温割れは、アルミニウム鋳物の溶融溶接中に発生する可能性があります。アルミニウム鋳物部品の溶融溶接は、一般的に低いガス含有量、特に低い水素含有量を必要とします。アルミニウム鋳物部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。ダイカストアルミニウムの典型的な溶接不良は、凝固割れや液化割れの形成、および冶金的およびプロセス関連の気孔によって引き起こされる可能性があります[7]。セルフピアスリベット(SPR)やクリンチングなどの機械的接合方法は、アルミニウム鋳物のガス含有量に対する感度は低いですが、材料の大きな塑性変形を必要とします。鋳物材料は通常、より脆く、伸びが低いため、SPRやクリンチングは接合プロセス中に割れを引き起こします。多くの異なる産業分野でアルミニウム鋳物の使用が広く増加しているにもかかわらず、現在、これらの材料の接合技術に関する包括的な科学的レビューはありません。アルミニウム鋳物のさらなる応用とその接合技術の開発を促進するために、本稿では、アルミニウム鋳造プロセスを簡単に紹介し、Al鋳物の接合技術をレビューします。さまざまな接合技術を紹介し、そのプロセスパラメータについて議論し、その応用を示し、最近の開発をまとめます。特に、アルミニウム鋳物の接合に関連する問題、特に高温割れと気孔、およびこれらの問題を改善するために使用された方法をレビューします。最後に、アルミニウム鋳物のすべての接合技術をまとめ、今後の研究分野を推奨します。 4. 研究の概要: 研究トピックの背景: アルミニウム鋳物は、その軽量性、良好な導電性、EMI/RFI遮蔽特性により、自動車、航空宇宙、電気通信などの産業でますます利用されています。自動車分野では、軽量化による燃費向上と排出ガス削減のために不可欠であり、パワートレインや構造部品に使用されています。しかし、アルミニウム鋳物は、気孔、表面品質の悪さ、高温割れ傾向、低い延性といった固有の材料特性のため、接合が困難です。これらの特徴は、溶融溶接を複雑にし、機械的接合プロセスでも欠陥を引き起こす可能性があります。 従来の研究状況: アルミニウム鋳物は広く使用されていますが、本論文は、これらの材料の接合技術に特化した包括的な科学的レビューが不足していると指摘しています。既存の研究は、個々の接合方法や特定の問題に対処してきましたが、様々な技術、それらのパラメータ、応用、最近の進展、そして特に高温割れや気孔といった持続的な問題を要約する全体的な概要が必要とされていました。 研究の目的: 本論文の目的は、アルミニウム鋳物のさらなる応用とその接合技術の開発を促進することです。これは以下の方法で達成されます。 核心研究: 本研究の核心は、アルミニウム鋳物に適用可能な接合技術に関する包括的な文献レビューです。まず、様々なアルミニウム鋳造プロセス(砂型、シェルモールド、ダイカストなど)と、それらの特性(ガス含有量、気孔、延性)が接合性にどのように影響するかを概説します。次に、以下の様々な接合方法を体系的にレビューします。 各技術について、本論文は、その原理、プロセスパラメータ、利点、欠点、応用、最近の進歩について議論し、特に高温割れや気孔といった課題への対処に重点を置いています。本研究は、現在の問題点の要約と、この分野における将来の研究の展望で締めくくられています。 5. 研究方法論 研究デザイン: 研究デザインは、包括的な文献レビューです。 データ収集と分析方法: データは、査読付き学術雑誌、会議議事録、特許、業界ハンドブック、技術報告書など、広範囲な既存の科学技術文献から収集されました。分析には、これらの情報を統合して、アルミニウム鋳造プロセス、様々な接合技術、それらのプロセスパラメータ、応用、最近の進展、および一般的に遭遇する問題(特に高温割れと気孔)に関する構造化された概要を提供することが含まれます。本研究は、異なる技術を比較し、接合関連の欠陥を軽減するために使用された方法を要約しています。 研究トピックと範囲: 主な研究トピックは、アルミニウム鋳物の接合技術です。範囲には以下が含まれます。 6. 主な結果: 主な結果: このレビューは、アルミニウム鋳物の接合技術における現状を要約し、主要な課題と進歩を強調しています。 図のリスト: 7. 結論: 自動車産業における軽量化と製造プロセス簡素化の要求により、アルミニウム鋳物の使用が増加しています。しかし、気孔、表面品質の悪さ、高温割れへの傾向、低い延性といった自然な特徴のため、これらの材料の接合は課題です。砂型鋳造、シェルモールド鋳造、圧力ダイカスト、ロストフォーム鋳造、永久鋳型鋳造、インベストメント鋳造、遠心鋳造、スクイズキャスティング、半溶融鋳造、連続鋳造など、鋳造アルミニウムには多くの異なる鋳造プロセスがあります。異なる鋳造プロセスからのアルミニウム鋳物は、ガス含有量、表面仕上げ、機械的特性が異なり、これらは溶融溶接および機械的接合による接合性に影響を与えます。したがって、鋳造アルミニウムの良好な接合を達成するためには、鋳造部品を製造するための正しい鋳造プロセスを選択することが、正しい接合方法と正しい接合プロセスパラメータを選択することと同じくらい重要です。異なるグレードのアルミニウム鋳物は、異なる機械的特性、異なる割れ感受性、および異なる接合部気孔の問題を抱えています。その結果、それらは異なる接合性を持ちます。高強度アルミニウム合金の中で、Al-Si合金は凝固割れに対して感度が低く、Al-Cu、Al-Mg、Al-Mg-Si、Al-Zn-Mgなどは溶接中の凝固割れに対してより敏感です。一般に、高い凝固/凍結範囲は高温割れに対する高い感受性を引き起こし、微細構造中の共晶相の高い割合と十分な濡れ性を持つ共晶相は高温割れに対する感受性の低下をもたらします。同じグレードの鋳物であっても、異なる鋳造プロセスで作られた場合、ガス含有量と接合性が異なります。高品質HPDC、スクイズキャスティング、SSMキャスティングで作られた鋳物は、ガス含有量がはるかに低くなります。アルミニウム鋳物を接合するために使用できる多くの接合技術があります。例えば、摩擦攪拌接合、レーザー溶接、アーク溶接、電子ビーム溶接、レーザーアークハイブリッド溶接、セルフピアスリベット、クリンチング、フロウドリルスクリューなどです。摩擦攪拌接合(FSW)は、固相溶接プロセスであり、アルミニウム鋳物部品のガス含有量に対して他の溶接技術よりも感度が低いため、アルミニウム鋳物の溶接に適していることが証明されています。しかし、FSWは線形または円形などの単純な溶接ラインを持つ部品にのみ適しており、部品は剛固にクランプする必要があり、十分に剛性がない部品にはバッキングプレートが必要になります。一般的に言えば、溶融溶接用のアルミニウム鋳物は、ガス含有量が低く、特に水素含有量が低い必要があります。鋳造アルミニウム部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。溶接プールが大きく、溶接速度が遅いため、アーク溶接プロセスはガス含有量に対する感度が低く、この場合、脱ガス用のパラメータが非常に重要です。電子ビーム溶接は、真空の脱ガス効果によりガス含有量に対する感度が最も低い溶融溶接プロセスですが、溶接できる部品のサイズが制限される可能性があります。アウトガス、高い加熱および冷却速度、複雑な溶接流体フローのため、レーザー溶接はガス含有量に対して最も敏感であり、このため、レーザー溶接用のアルミニウム鋳物は、溶接接合部に高い気孔を避けるために非常に低いガス含有量を持つ必要があります。レーザービーム溶接とTIGまたはMIG溶接を組み合わせたハイブリッド溶接は、アルミニウム鋳物の溶接に有益です。電子ビーム溶接、多重プロセス技術の使用、またはハイブリッドレーザー溶接などのいくつかの革新的なプロセスバリアントは、溶融浴を構成して脱ガスを促進し、接合領域における不均一な気孔の望ましくない形成を最小限に抑えることができます。これらのプロセスにより、低気孔の接合部を達成することが期待されます。SPRやクリンチングなどの機械的接合方法は、溶融溶接プロセスほどガス含有量に敏感ではありませんが、アルミニウム鋳物は接合プロセス中に深刻な亀裂を発生させないように十分に延性である必要があります。時には、アルミニウム鋳物をより延性にするための熱処理が不可欠です。その間、プロセス最適化を使用して、生成される亀裂の数と重大度を減らすことができます。アルミニウム鋳物の溶融溶接および摩擦攪拌接合に関しては、鋳物が熱処理に適している場合、溶接後の熱処理または溶接前後の熱処理の組み合わせが、溶接前の熱処理よりも接合部の機械的特性を改善する上でより効率的です。溶接プロセスは、溶接前に行われた場合、熱処理の効果を打ち消す可能性があります。SPRやクリンチングなどの機械的接合プロセスの場合、深刻な亀裂を避けるためにアルミニウム鋳物から十分な延性が必要なため、延性を改善するための熱処理は接合前に行う必要があります。高温割れ感受性は、合金含有量、結晶粒構造、凝固速度、拘束など、多くの要因に依存します。適切な溶加材の使用、結晶粒微細化元素の添加、溶接速度の低減、残留応力を低減する方法、凝固速度を低減する方法など、溶融溶接中の高温割れを低減するためにさまざまな方法を使用できます。この種の亀裂の可能性を減らすために、過度の材料拘束は避けるべきです。亀裂に敏感な合金の場合、プロセスパラメータの慎重な選択と制御、および適切な溶加材の使用が、成功した溶接に不可欠です。アルミニウム合金を溶接する場合、亀裂感受性曲線のピークから離れた溶接金属組成を持つことが望ましいです。デュアルビームレーザー溶接、電子ビーム溶接、およびレーザーアークハイブリッド溶接は、凝固割れを低減するのに有益です。材料の溶接中に形成された気孔は、機械的強度、クリープ、疲労、および腐食破壊の損失をもたらす可能性があります。アルミニウム鋳物の溶融溶接中に気孔が形成される潜在的な原因は3つあります。1つは溶接中の周囲ガスの吸収とその後の捕捉、もう1つは母材中の既存のガス含有量、3つ目はキーホール溶接中のキーホールの不完全な崩壊による気泡の捕捉です。水素は、液体および固体アルミニウム中の水素の溶解度が著しく異なるため、気孔の主な原因であり、気孔中の主なガス含有物です。水素の供給源には、アルミニウム酸化物層、表面潤滑剤、表面汚染物質、水分などがあります。溶接前に部品の表面を洗浄すると、水素の供給源と結果として生じる気孔を減らすことができます。溶接パラメータを最適化すると、アルミニウム鋳物の接合部気孔を減らすことができますが、最も効率的な方法は、鋳造プロセスを改善して鋳造部品のガス含有量を減らすことです。アルミニウム鋳物の溶接気孔を減らすことができる方法としては、レーザーアークハイブリッド溶接、デュアルビームレーザー溶接、電子ビーム溶接、ビームオシレーション、電磁界脱ガスなどがあります。溶接プールのサイズを大きくし、凝固速度を遅くすると、ガス気泡が溶接プールから移動する時間が長くなり、溶接気孔を減らすのに有益です。Srを使用してアルミニウム鋳物の結晶粒構造を微細化する場合は注意が必要です。特定の組成のアルミニウム鋳物の場合、Srを添加すると気孔が増加する可能性があると報告されています。自動車分野におけるアルミニウム鋳物の用途が増加するにつれて、アルミニウム鋳物自体および他の材料への接合に関する研究が、亀裂および気孔の問題を改善するためにさらに行われると考えられます。その間、新しい接合技術が開発され、現在の接合プロセスは、自動化、プロセス監視、および新しい技術によってアップグレードされ、接合品質を改善し、これらの接合方法をより効率的、信頼性、費用対効果の高いものにするでしょう。さらに、機械学習や人工知能などのより多くのデジタル技術が、プロセスパラメータを予測および最適化し、プロセス効率と接合品質を改善し、プロセスモデリングを支援するために、接合技術に適用されるでしょう。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright

Read More

user 06/04/2025 Aluminium-J , Technical Data-J Al-Si alloy , CAD , Casting Technique , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Review , secondary dendrite arm spacing , STEP , 금형 本稿は、「Dissertation, Technischen Universität Wien, Fakultät für Maschinenwesen und Betriebswissenschaften」より発行された論文「Interface of steel inserts in Al-Si alloy castings」に基づいています。 1. 概要: 2. アブストラクト: アルミニウム合金は、その低密度と優れた機械的特性により非常に重要な材料です。アルミニウムシリコン鋳造合金は、自動車、航空宇宙、エンジニアリング分野に不可欠です。アルミニウムシリコン合金は鋳造プロセスに適していますが、シリコンは脆い針状粒子を形成し、鋳造構造物の耐衝撃性を低下させます。鋼または鋳鉄のインサートは、局所的に強度と耐摩耗性を向上させます。鉄基合金の比較的高い溶融温度により、鉄部品を鋳型内に配置し、溶融Al湯で囲み、凝固させることでインサートを埋め込むことができます。鋼製インサートは、gravity casting、low pressure die casting、squeeze castingによってAl-Si合金に埋め込まれます。gravity castingには、表面状態の異なる酸化処理およびエッチング処理された鋼棒が使用されます。鋼製キューブインサートを用いたgravity castingでは、Al (99.8%)、AlSi7、AlSi7Mg0.3を用い、鋳型を室温(RT)および高温にするなど、さまざまな熱的条件が使用されます。ステップ形状のlow pressure die castingには、高さの異なるインサートリングが使用されます。Bitscheの論文では、AlSi7Mg0.3のsqueeze castingによって鋼製インサートをアルミニウムに埋め込む可能性を実証するために、デモ軸方向サンプルが設計されました。Feの線熱膨張係数(CTE)はAlの約半分です(ΔCTE > 12ppm/K)。凝固中、Al合金は約6 vol.%収縮します。凝固温度直下では降伏強度が非常に低いため、インサート周囲で塑性変形が発生します。弾性応力が275°C以下で蓄積すると仮定すると、FeとAlの間の残りのミスフィット体積は約1 vol.%になります。対応する線長変化は弾性範囲を超えます。蓄積する弾性応力は、使用温度におけるAl合金の降伏強度に依存します。マグネシウムの添加はα-Alの析出硬化を可能にします。純Alの室温降伏強度は約50MPa、AlSi12共晶の降伏強度は約150MPaであり、Mg2Siによる合金の析出硬化後は200MPaを超えます。したがって、鋳物の0.3%の変形は、インサート周囲のAl合金の異なる微細構造構成要素内で、異なる程度の塑性変形と弾性応力を引き起こします。インサート部品を囲むAlバルク領域の内部応力は、X線回折によって測定されます。インサートなしで急冷されたα-Alマトリックス中の75±25MPaの圧縮応力レベルは、Siとの熱的ミスフィットに起因します。インサート近傍では、Al中に100MPaの範囲の接線方向引張応力が確認されます。粗面を持つ鋼製インサートを埋め込むMg含有Al-Si合金の時効硬化に伴い、接合強度は増加します。走査型電子顕微鏡(SEM)および光学顕微鏡(LOM)は、サンプルの微細構造、特にアルミニウムと鋼の間の界面を特徴付けるために使用されます。界面反応は、化学的に洗浄された鋼ではAl-Fe-Si相を生成しますが、自然酸化された鋼では生成しません。Al鋳物は、デンドライト間領域にα-デンドライトとAlSi12共晶から構成されます。鋳型に近いほどSDAはバルクよりもはるかに小さく、これは鋳型から凝固が始まり冷却速度が速いためです。金属組織学的検査により、いくつかの亀裂、ガス巻き込み、収縮孔が確認され、これらはレーザー超音波によって非破壊的にも検出されました。このような欠陥は、界面での凝固が遅れると増加します。要約すると、鋼製インサートの形状や表面処理、特に埋め込みAl合金の凝固条件は、反応接合、ギャップ、気孔などの界面品質に重大な影響を及ぼします。凝固は、再溶解を避ける必要がある界面に沿って開始する必要があります。凝固前線間には十分な供給が必要です。 3. 序論: アルミニウムは、応用されてからまだ1世紀ほどのエンジニアリング材料ですが、鋼に次いで世界で2番目に多く使用される金属となっています。アルミニウムは、私たちが働く建物から運転する車、飲む缶、利用する飛行機に至るまで、私たちの生活の多くの側面で重要な構成要素です。軽量、高剛性、高強度、耐食性、リサイクル性といった非常に魅力的な特性の組み合わせは、ほぼ無限の用途に最適であり、現代生活に不可欠なものとして日々使用されています。アルミニウムは、機能性と先進的な形状、そして手頃なコストでの設計可能性を兼ね備えた材料を求める主要な設計者、建築家、エンジニアにとって選択される金属です。アルミニウム合金は、含有される主要な合金元素によって分類されます。4XXX系は主に鋳造の容易さのためにシリコンと合金化されています。アルミニウムシリコン合金は鋳造プロセスに適しています。複雑な形状の信頼性の高い鋳物を製造することが可能であり、供給不良の部分で得られる最小限の機械的特性は、より高強度だが鋳造性の低い合金で作られた鋳物よりも高くなります。シリコンは溶湯の流動性を高め、溶融温度を下げ、凝固に伴う収縮を減少させ、原料として非常に安価です。シリコンはまた、低密度(2.34 g cm-3)であり、鋳造部品の全体重量を減らす上で利点となる可能性があります。シリコンはアルミニウムへの溶解度が非常に低く、これらの鋳造合金ではほぼ純粋なシリコンとして共晶的に偏析し、硬いため耐摩耗性を向上させます。低い熱膨張係数はピストンに利用され、シリコン粒子の高い硬度は耐摩耗性に寄与します。鋳造合金中のシリコンの最大量は22-24% Si程度ですが、粉末冶金で作られた合金では40-50% Siにもなります。シリコン含有量を増やすと延性を犠牲にして強度が増加しますが、この効果はそれほど顕著ではありません。アルミニウムは鋼の約3分の1の密度と剛性しかありません。鋳造、機械加工、押出が容易です。鋳込みインサートは通常、鋳鉄または鋼で作られます。金属コアは、鋳物が鋳型キャビティから排出される前に取り外せるように、鋳型のパーティングラインと平行に鋳型内に配置する必要があります。形状も鋳物から容易に取り外せるようにする必要があります。鋳込みインサートは、より良い表面仕上げと鋳物の急速凝固を可能にし、プロセスの機械的特性を向上させます。本研究では、Al合金の微細構造、およびさまざまな鋳造プロセスで準備された鋼とアルミニウム鋳物との間の接合について議論します。界面は主に光学顕微鏡(LOM)および走査型電子顕微鏡(SEM)を使用して調査されました。 4. 研究の概要: 研究トピックの背景: アルミニウム合金は、その有利な特性により様々な産業で極めて重要です。Al-Si鋳造合金は、複雑な形状を製造するために特に重要です。しかし、強度や耐摩耗性などの局所的な特性を向上させたり、異なる材料機能を組み合わせたりするために、インサート(多くは鋼製)がアルミニウム部品に鋳込まれます。このようなハイブリッド部品の性能にとって、インサートと鋳造アルミニウム間の接合品質および界面の特性は非常に重要です。この界面に影響を与える要因には、鋳造プロセス、合金組成、インサート材料と表面処理、および鋳造中と冷却中の熱的条件が含まれます。アルミニウムと鋼の間の熱膨張係数と凝固収縮の違いは、界面での残留応力、ギャップ、またはその他の欠陥を引き起こす可能性があります。 先行研究の状況: 本学位論文でレビューされたように、先行研究は、アルミニウム合金の分類、強化メカニズム(熱処理や時効硬化など)、Al-Si鋳造合金の特性など、アルミニウム合金の様々な側面をカバーしてきました。gravity die casting、low pressure die casting、squeeze

Read More

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374-570x342.webp)

![Fig. 3. Exploded View of Die[5]](https://castman.co.kr/wp-content/uploads/image-2425-570x342.webp)

![Figure 1. Typical applications of aluminium castings in automotive vehicles [5]. Nemak/American Metal Market Conference, 2015, accessed on 1 October 2022.](https://castman.co.kr/wp-content/uploads/image-2335-570x342.webp)

![Figure 3.23 Demo-axial sample as a compound casting, a) Steel insert positioned in a squeeze casting mould [58], b) Steel insert (top) and compound casting [58], c) Cross section of the sample [57]](https://castman.co.kr/wp-content/uploads/image-2329-570x342.webp)