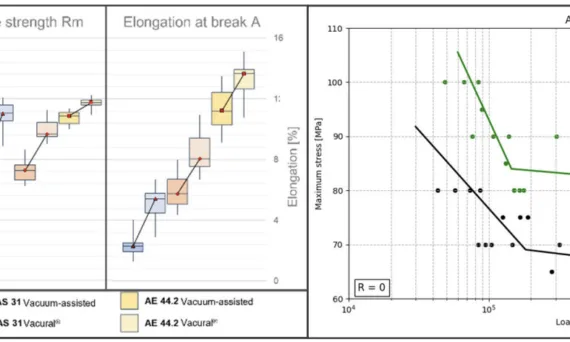

M. Schütze¹、J. Ganzenmüller²、M. Becker³、C. Mangos¹、G. Piazza²、L. Kallien¹、E. Beeh²¹アーレン大学; ²ドイツ航空宇宙センター(DLR)、シュトゥットガルト; ³オスカー・フレッヒGmbH + Co. KG、ショルンドルフ 産業界のe-モビリティへの移行は、モーターハウジング、ギアボックス、カバーなどの高圧ダイカスト(HPDC)部品の経済的な生産にとって好機です。これらの部品は主にアルミニウム合金から大量に製造されています。構造鋳物への高強度マグネシウム合金の使用は、軽量構造におけるさらなる軽量化の可能性を秘めています[1]。 内部欠陥の少ない高品質の鋳物を製造するために、鋳造プロセスは過去数年間でアップグレードされてきました。これらの改良の一つが、アルミニウム合金に可能な最高の鋳造品質を提供するオスカー・フレッヒGmbHのVacural®ダイカストプロセスです[2]。このプロセスは、真空アシストダイカストとは異なります。真空は、投入プロセスの開始から金型が完全に充填されるまで継続的に適用されます。プロセスでは、溶融材料は炉からパイプを介して鋳造チャンバーに直接吸い込まれます。密閉システムは、投入中の溶融物の酸化を低減します。金型が充填されるまで、約70mbarの真空が達成され、ダイカスト部品への空気の巻き込みを低減します。 Vacural®ダイカストプロセスは、マグネシウムにも同様の利点を提供します。BMWKの資金提供を受けたInDrutec-Eプロジェクトでは、AZ91、AS31、AE 44-2の3種類の異なる合金が鋳造され、その後試験されました。この研究のために、すべての合金は真空アシストを介して4mmプレートで鋳造され、Vacural®ダイカストと比較されました。その後、平坦なサンプルを静的強度および疲労強度試験に供しました。 図1: 3種類のマグネシウム合金の機械的特性の変化(左)とVacural®ダイカストによるAS 31の疲労強度増加(右) 図1(左)の結果は、Vacural®ダイカストの結果として、引張強度や降伏強度のような静的特性の増加を示しています。3種類の合金すべてにおいて、強度と延性の有意な増加が調査されました。AZ 91およびAE 44-2については、高度な鋳造プロセスによる疲労強度の顕著な増加は見られませんでした。一方、AS 31については、疲労強度の有意な上昇が観察されました。AS 31の2つの鋳造プロセスに関する疲労挙動の比較を図1の右側のプロットに示します。 調査の結果、Vacural®ダイカストプロセスは、マグネシウム合金の機械的特性に大きな影響を与えることが示されています。さらなる調査のために、Vacural®プロセスと組み合わせた合金AS 31は、電気パワートレインアプリケーション[3]用のギアボックスカバーの軽量化の可能性を示すために使用されました。 参考文献

By userAluminium-J, automotive-J, Technical Data-JCAD, Die casting, Efficiency, High pressure casting, High pressure die casting, STEP, 金型, 금형, 자동차, 자동차 산업

本紹介論文は、「Rocznik Ochrona Środowiska」によって発行された論文「Green Innovations in Foundry Production Processes of Automobile Castings」に基づいています。 1. 概要: 2. 抄録: 本論文は、自動車部品の生産におけるエネルギー節約と化学物質使用に関する個々の可能性を扱っています。具体的には、エンジンブロックやギア・クラッチハウジングのような形状が複雑な鋳造品を high-pressure die-casting technology を用いて生産するアルミニウム鋳造工場の操業に焦点を当てています。生産プロセスに関して、鋳造作業は高いエネルギー消費と大量の廃水発生を特徴とします。一方で、様々なイノベーションを導入し、節約を追求する大きな可能性も存在します。本論文は、鋳造作業全体にわたる選ばれた革新的なソリューションを提示し、エネルギー消費節約、廃水生産削減、化学物質使用量削減におけるそれらの利点を評価することを目的としています。提示された節約の影響は、部品生産に関する財務面と、CO2 production に関する環境面の両方で評価されます。 3. 序論: 今日、環境保護への関心が高まっており、人間のあらゆる活動分野に関連する有害物質の生産を削減する一般的な取り組みが進んでいます。これは産業部門(Lenort et al. 2019, Gabrylewicz et al. 2021)および一般の工業生産にも当てはまります。green production(Saetta & Caldarelli 2020)や都市および関連するグリーンロジスティクス(Sharma et al. 2023, Chamier-Gliszczynski 2012)といった新しいトレンドがここで適用されています。廃棄物を最小限に抑え、回収し、廃棄物管理システムを構築する圧力もあります(Espuny et al. 2022, Ignatowicz et al. 2021)。製品ライフサイクル全体(LCA)を通じてすべての活動を監視・評価するという包括的なアプローチを適用することも重要です(Bajdur et al. 2023, Chamier-Gliszczynski & Krzyzynski 2005)。生産性と効率性に対する高い要求を持つ現代の工業生産は、現在、エネルギー資源面での節約を見つけることに非常に注力しています。あらゆる種類のエネルギーにおけるエネルギー節約の達成(Kuczynski

Read More

By userAluminium-J, Copper-J, Technical Data-JCAD, Die casting, Efficiency, High pressure die casting, High pressure die casting (HPDC), Microstructure, Taguchi method, 金型, 금형, 해석

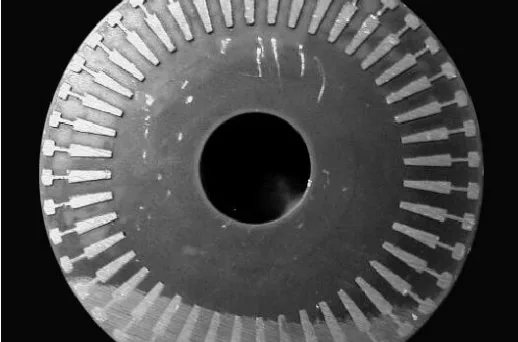

この紹介資料は、「International Journal of Engineering and Management Research」に掲載された論文「Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストにおける最適なパラメータ設定を予測するために、数値シミュレーションアプローチが提案されています。最適なパラメータの中でも、温度は他のパラメータよりも鋳造品質により大きな影響を与えることが示されました。本研究の成果は、ダイカストにおける不適切なプロセスパラメータ設定によって発生する鋳造欠陥の解決策を見つける上で有益でした。したがって、数値最適化技術と鋳造シミュレーションの組み合わせは、ダイカスト産業における鋳造製品の品質を向上させるためのツールとして役立ちます。本論文は、欠陥の原因となる射出圧力、溶湯温度、保持時間、プランジャー速度などの重要なパラメータを解析し、最適化することを目的としています。本研究論文では、有限要素解析技術を使用するProCASTシミュレーションソフトウェアを用いて、最適な圧力、温度、保持時間、プランジャー速度のパラメータを提供するための取り組みが行われました。溶湯温度、射出圧力、保持時間、プランジャー速度を変化させてパラメータを最適化する数値解析は、ホットスポットにおける凝固時間に関して、シミュレーションモデルにおける欠陥解析を研究するための重要なパラメータです。 3. 緒言: ダイカストプロセスは、プロセスパラメータの関与により、しばしば品質や生産性の低下に悩まされます。MohantyとJena (2014) によれば、ゼロ欠陥部品を達成するためにはプロセスパラメータを制御する必要があります。ダイカストプロセスにおける不良率は11~13%であることが判明しました。この不良の原因は、ブローホール、不十分な射出圧力、不適切な充填時間、気孔(ポロシティ)、ホットスポットです。プロセスパラメータを制御するためには、プロセスパラメータが鋳造に与える影響とその欠陥への影響を知る必要があります。本研究では、図1に示すように、ダイカストローター部品と、溶湯がゲーティングシステムに入る箇所と底部断面の2つの断面について調査します。 4. 研究概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスは、プロセスパラメータのばらつきにより、品質問題や生産性の低さに影響を受けやすいです。これらのばらつきは、ブローホール、気孔、不適切な充填、ホットスポットなどの鋳造欠陥を引き起こし、著しい不良率(11-13%)をもたらす可能性があります。 従来の研究状況: MohantyとJena(2014)などの従来の研究では、ゼロ欠陥部品を達成するためのプロセスパラメータ制御の必要性が強調され、業界の高い不良率が指摘されています。不良の主な原因として、不適切なパラメータ設定に直接関連する欠陥が特定されています。 研究目的: 本研究は、数値シミュレーションアプローチを用いて、重要なHPDCパラメータ、具体的には射出圧力、溶湯温度、保持時間、プランジャー速度を解析し、最適化することを目的としています。目標は、凝固時間を最小化し、それによって鋳造欠陥を削減し、製品品質をシックスシグマレベルに向上させる最適なパラメータ設定を決定することです。 中核研究: 本研究の中核は、有限要素解析(FEA)を用いるProCASTシミュレーションソフトウェアを使用して、ローター部品のHPDCプロセスをモデル化することです。体系的な数値最適化技術が適用され、定義された範囲内で4つの主要パラメータ(温度、圧力、速度、保持時間)が変化させられました(表2)。本研究では、これらの変化がローターおよび特定の断面(CS AAおよびCS BB、図1)のホットスポットにおける凝固時間に与える影響を分析します。目的は、欠陥解析と品質改善に不可欠と考えられる最小凝固時間を生み出すパラメータの組み合わせを特定することです。 5. 研究方法論 研究デザイン: 本研究では、数値シミュレーションと最適化の方法論を採用しています。ローター部品のHPDCプロセスは、有限要素法(FEM)に基づくProCASTソフトウェアを使用してシミュレーションされました。多段階最適化アプローチ(図5、図6)が用いられ、4つの主要パラメータ(温度、圧力、速度、保持時間)のそれぞれが、定義された範囲内の25レベルにわたって順次解析され(表2、図4)、凝固時間を最小化しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は、アルミニウム合金ローター部品(外径100 mm、内径25

Read More

By userAluminium-J, Technical Data-JAluminium die coating, Applications, CAD, coated cores, Minimal lubrication, PACVD, PACVD; Thin films; Aluminium die coating; Coated cores; Minimal lubrication, Thin films, 金型, 알루미늄 다이캐스팅

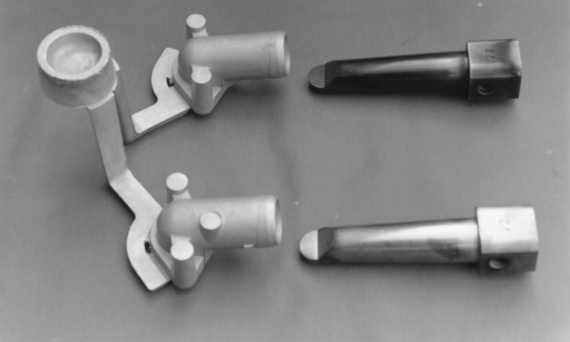

この紹介論文は、「Surface and Coatings Technology」によって発行された論文「Application of wear-resistant PACVD coatings in aluminium diecasting: economical and ecological aspects」に基づいています。 1. 概要: 2. 抄録: アルミニウム精密部品の主要な製造技術の一つは、圧力ダイカストプロセスです。しかし、今日の最先端技術では、大量の潤滑剤の使用が伴います。その副作用には、鋳造品の表面品質の低下や生態学的リスクが含まれます。耐摩耗性コーティングの析出は、ダイカスト金型の寿命を延ばすと同時に、潤滑剤の使用を最小限に抑える手段を提供します。本研究では、チタンの窒化物、炭化物、およびホウ化物を、その組成、構造、硬度、密着性、濡れ挙動、およびアルミニウム溶湯に対する耐食性に関して合成しました。コーティングされたコアは、潤滑剤の量を減らした強化条件下でのダイカスト実用試験に供されました。最適なPACVDコーティングにより、コーティングされていない金型と比較して寿命が300倍に増加しました。元の潤滑剤量の97%の削減が達成できました。 3. 序論: アルミニウム圧力ダイカストは、精密部品のニアネットシェイプ生産に頻繁に適用される製造プロセスです。最先端の生産技術では、依然としてかなりの量のダイ潤滑剤が必要です。しかし、これらの潤滑剤の副作用には、鋳造部品の表面品質の低下や鋳造サイクル時間の延長が含まれます。作業品質が低下し、そして最後に重要なこととして、潤滑剤の生産および適用中の廃棄物および排気ガスの処理は生態学的に危険です。耐摩耗性コーティングの析出は、鋳造プロセスにおける潤滑剤の使用を最小限に抑え、同時にダイカスト金型の使用寿命を延ばす方法を提供します。プラズマ支援化学気相析出法(PACVD)は、この用途に最も適した析出方法として選択されました。DCプラズマのプラズマシースは、基板の輪郭に正確に従います。したがって、PACVDは複雑な形状の金型のコーティングを可能にします。析出温度は、ダイカスト金型に典型的な熱間工具鋼の焼戻し温度を下回る範囲です。析出されたコーティングは、Alダイカスト金型の表面で発生する複雑な負荷に耐える必要があります。これらの負荷は、例えば、熱衝撃、アブレシブ摩耗、凝着摩耗、および液体アルミニウムによる腐食から構成されます。多くの用途において、チタンの窒化物、炭化物、およびホウ化物は、耐摩耗保護として成功裏に確立されています[1]。TiNおよびTiCはコヒーレントな界面を形成し、特定の傾斜および多層システムの設計の機会を提供します。窒化物は比較的良好な熱安定性と他の材料との低い相互作用傾向を有する一方、炭化物は高い硬度と金属基板へのより良好な密着性を示します[2]。TiB2はアルミニウムとの低い溶解度で有名であり、これはAl溶湯に対する優れた耐食性と同義です[3]。 4. 研究の概要: 研究トピックの背景: アルミニウム圧力ダイカストは精密部品の重要な製造プロセスですが、潤滑剤に大きく依存しており、これが表面品質の低下、サイクルタイムの長期化、および使用と廃棄に関連する重大な生態学的問題を引き起こしています。 先行研究の状況: 最先端のダイカスト生産では、かなりの潤滑剤使用が伴います。チタンの窒化物、炭化物、ホウ化物は既知の耐摩耗性材料ですが[1, 2, 3]、実用条件下でのAlダイカストにおいて潤滑剤を削減し、同時に金型寿命を延長するためのPACVDによる特定の適用については調査が必要でした。 研究の目的: 本研究は、耐摩耗性PACVDコーティング(具体的にはチタン窒化物、炭化物、ホウ化物)が、アルミニウムダイカストにおける潤滑剤使用を最小限に抑え、ダイカスト金型の寿命を延ばす可能性を調査し、経済的および生態学的側面の両方に対処することを目的としました。 中核研究: 研究の中核は、PACVDを用いて熱間工具鋼基板上にTiN、TiC、およびTi(B,N)コーティングを合成することでした。これらのコーティングは、組成、構造、硬度、密着性、アルミニウム合金に対する濡れ挙動、および溶融アルミニウム中での耐食性について特性評価されました。その後、最良のコーティングの性能が、潤滑を大幅に削減した条件下での実際のダイカスト現場試験において、金型寿命延長に焦点を当てて評価されました。 5. 研究方法論 研究デザイン: 本研究では、PACVDを用いてダイカストコア上に様々なチタンベースのコーティング(TiN、TiC、Ti(B,N)、および多層膜)を析出させる実験計画を採用しました。これに続いて、コーティングの実験室での特性評価と、強化された条件(潤滑削減)下での工業的ダイカスト環境における実地試験が行われました。 データ収集および分析方法: 研究トピックと範囲: 本研究は、アルミニウムダイカスト用途向けのPACVD TiN、TiC、およびTi(B,N)コーティングの合成、特性評価、および性能評価に焦点を当てました。範囲には、析出パラメータの影響調査、コーティング特性(機械的、構造的、化学的、トライボロジー的、耐食性、濡れ性)の特性評価、および実際のダイカスト試験における金型寿命と潤滑剤削減への影響評価が含まれました。 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: PACVDによって析出された機能性コーティングは、Alダイカストにおける潤滑剤の使用を最小限に抑える重要な機会を提供し、経済的および生態学的利益の両方をもたらします。本研究では、潤滑剤消費量が97%削減されることが実証されました。同時に、本研究で分析されたチタンの窒化物、炭化物、およびホウ化物は、同じ厳しい低潤滑条件下で、未コーティングの金型と比較してダイカスト金型の寿命を大幅に延ばしました。TiNコーティングは寿命を最大130倍に延ばし、多層TiN/TiCは160倍の増加を達成しました。Ti(B,N)コーティングは特に有望であることが証明され、実施された試験では未コーティングのダミーコアの寿命の300倍以上を持続しました。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。Copyright

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, High pressure die casting, Microstructure, Review, 自動車産業, 金型, 금형, 자동차, 자동차 산업

本紹介論文は、「AIM / La Metallurgia Italiana」によって発行された論文「構造部品の成功したダイカストへの工具鋼メーカーの貢献 (The tool steel producer’s contribution to successful die casting of structural components)」に基づいています。 1. 概要: 2. 抄録: 自動車産業におけるダイカスト構造部品は、自動車の軽量化に大きく貢献し、燃費削減およびCO2排出量削減においてますます重要性を増しています。そのため、今日ではダイカストアルミニウム製のA、B、Cピラー、ショックタワー、またはドア部品が従来の鋼製部品に取って代わることが非常に多くなっています。これらの構造部品は、しばしば大きな寸法と複雑な設計によって特徴付けられます。構造部品用のダイカスト金型は、靭性、高温強度、および熱疲労抵抗に関して最高の要件を満たす必要があります。従来使用されてきた1.2343 (AISI H 11)、1.2344 (Η 13)、または1.2367のような熱間工具鋼では、これらの要件を満たせないことがよくあります。Kind & Co.は、特性を大幅に改善した3つの特殊熱間工具鋼、TQ 1、HP 1、およびHTRを開発しました。本報告書は、これらの鋼の特性に関する調査だけでなく、これらのグレードで得られた実用的な経験についても述べます。適切な熱処理は金型の性能にとって不可欠です。Kind & Coは最近、これらの大型ダイカスト金型に焦点を当てた、世界最大かつ最新の真空焼入れ炉の1つを設置しました。本報告書はまた、現代的な熱処理設備が高品質な構造部品の経済的なダイカストプロセスにどのように貢献するかを示します。 3. 序論: 国際的な自動車産業は、乗用車からのCO2排出量を大幅に制限するという政治的決定に直面しており、欧州連合は自動車産業に対して積極的な目標(例:130 g CO2/kmの義務的削減目標)を設定しています。軽量化はこれらの目標を達成するための重要な戦略であり、燃料消費とCO2排出に直接影響します。その結果、自動車メーカーは従来の鋼製部品に代わるダイカストアルミニウム構造部品の使用をますます増やしています。アウディはこのアプローチの先駆者であり、特にAUDI A8(FIG. 1)で顕著であり、現在ではドアフレーム(FIG. 2)やハッチバックサポートフレーム(FIG. 3)などの用途で一般的です。これらの部品はしばしば大きな寸法と複雑な設計によって特徴付けられ、ダイカストプロセスと金型自体に大きな課題をもたらします。金型は長い溶湯流路を処理する必要があり、潜在的により高い溶湯温度が必要となり、局所的な高い熱負荷と熱的不均一性を引き起こします。リブのような特徴を持つ複雑な形状は応力集中を引き起こし、グロスクラックのリスクを高める可能性があります。したがって、金型設計、工具鋼の選択、金型製造、および熱処理は慎重に検討する必要があり、関係するすべての当事者間の早期の協力が必要です。 4. 研究の概要: 研究テーマの背景: 燃費向上とCO2排出量削減のための自動車軽量化への要求の高まりは、大型で複雑なダイカストアルミニウム構造部品の広範な採用につながっています。 先行研究の状況: これらの大型構造部品の製造に必要な金型は、高い熱負荷、温度不均一性による大きな熱応力、複雑な形状による高い機械的応力など、極端な条件に直面します。1.2343 (H11)、1.2344 (H13)、1.2367などの従来の熱間工具鋼は、これらの厳しい条件下では、靭性、高温強度、熱疲労(ヒートチェック)抵抗性の点でしばしば性能限界に達します。これらの鋼は、適切な品質を得るためにESR(エレクトロスラグ再溶解)法で製造する必要があります。 研究の目的: 本研究は、大型構造部品のダイカストの課題に対処するためにKind & Co.によって特別に開発された3つの特殊熱間工具鋼(TQ 1、HP

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Microstructure, radiator, Review, STEP, 金型, 해석

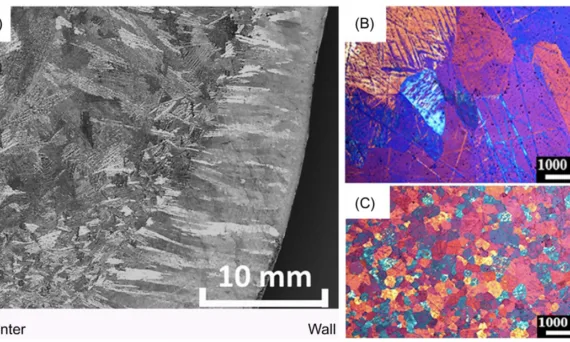

この論文の要約は、[‘Paper Title:General manufacturing route for medical devices’]と題された論文を、[‘Publisher:Metallic Biomaterials Processing and Medical Device Manufacturing, Elsevier Ltd.’]にて発表された論文に基づいて作成されています。 1. 概要: 2. 研究背景: 研究トピックの背景: 製造業は第二次産業の本質であり、原材料を最終製品に変換します。医療機器産業は、単純な外科用器具から複雑な医療システムまで、幅広い製品を製造するために多岐にわたる製造プロセスを利用しています。これらのプロセスは、生体材料から部品を製造するために金属産業から応用されています。現代の製造業には、製品設計から部品統合までのすべての中間プロセスが含まれています。 既存研究の現状: 金属産業では、製造ルートは通常、溶融金属を凝固させ、次に機械的に成形することを含みます。熱と塑性変形は、金属の機械的特性に大きな影響を与えます。製造プロセスの背後にある科学を理解することは、高品質で経済的な部品を製造し、特に金型設計と鋳造の実践において効果的な技術を確立するために不可欠です。 研究の必要性: この章では、医療機器の主要な製造プロセス、特に原材料から一次形状までのルートに焦点を当てています。鋳造、成形、熱処理、接合を強調し、医療機器分野における品質と費用対効果の高い生産に不可欠な基礎科学原理を解説します。チタン合金の主要な製造加工の詳細な例も含まれています。 3. 研究目的と研究課題: 研究目的: この章の目的は、医療機器の一般的な製造ルート、特に金属加工に焦点を当てて解明することです。医療機器の製造に関連する鋳造、成形、熱処理、接合などの主要な製造プロセスについて、ハンドブックレベルの理解を提供することを目指しています。 主な研究内容: この章で取り上げる主な研究分野は以下のとおりです。 研究仮説: ハンドブックの章であるため、研究仮説は明示的に述べられていません。しかし、根底にある前提は、これらの製造プロセスを十分に理解することが、金属生体材料から高品質の医療機器を製造するために不可欠であるということです。 4. 研究方法 研究デザイン: この章では、記述的かつ解説的なアプローチを採用し、金属材料から医療機器を製造する際に伴う基本的な原理とプロセスを概説しています。さまざまな製造技術の構造化された概要を提供し、金属鋳造と成形に焦点を当てています。 データ収集方法: この章では、材料科学および製造工学における既存の知識と原理を統合しています。この分野で確立された理論と実践に基づいて、製造ルートを記述および説明しています。 分析方法: この章では、記述的分析手法を用いて、複雑な製造プロセスを基本的なステップと原理に分解しています。鋳造における凝固(Fig. 3.2)、鋳造中の収縮(Fig. 3.5)、熱間圧延中の微細構造の進化(Fig. 3.11)など、主要な概念とメカニズムを説明するために図と例を使用しています。 研究対象と範囲: この章の範囲は、医療機器の一般的な製造ルートに焦点を当てており、特に金属鋳造、金属成形、熱処理、溶接を取り上げています。主な対象は、金属生体材料と、それらを医療部品に成形するために使用される製造プロセスです。この章には、例示材料としてチタン合金に焦点を当てた具体的な内容も含まれています。 5. 主な研究成果: 主な研究成果: データ解釈: 図の名前リスト: 6. 結論: 主な研究成果の要約: この章では、医療機器の一般的な製造ルートの包括的な概要を提供し、金属鋳造、成形、熱処理、溶接に焦点を当てています。各製造技術の基本原理、プロセス、および影響要因について詳しく説明しています。チタン合金加工などの具体的な例は、医療機器製造におけるこれらの方法の実用的な応用を示しています。この章では、目的とする製品の品質と性能を達成するために、材料の挙動とプロセスパラメータを理解することの重要性を強調しています。

Read More

この紹介資料は、’NOVATEUR PUBLICATIONS’ が発行した ‘Development of Customized Software for Designing Gating System of Compressor Rotor Dies’ 論文に基づいています。 1. 概要: 2. 概要 (Abstract): 欠陥のない高圧ダイカスト部品を得るための重要な要素は、ゲーティングシステムの設計です。ゲーティングシステムは、鋳造中の溶融合金の流路です。このプロジェクトでは、高圧ダイカスト金型のゲーティングシステム設計のための体系的なアプローチが開発されました。これには、業界の現在の設計慣行を研究し、これを機械選択、ゲート、ゲートランナー、ランナー、およびオーバーフロー設計に関する規則の知識ベースに変換することが含まれていました。全体のアプローチは、Visual C# を使用して Windows ベースのプログラムで実装されました。産業事例研究で正常にテストされました。これは、高圧ダイカスト金型設計の分野で初めての試みであり、業界に大きな関心と価値を提供することが期待されます。 3. 研究概要: 研究テーマの背景: ゲーティングシステムは、欠陥のない高圧ダイカスト部品にとって非常に重要です。これは、金型キャビティへの溶融金属の流れを制御します。 先行研究の現状: 既存の設計慣行は、過去のパフォーマンスから導き出された経験と確立された規則に大きく依存しています。最適なゲーティングシステム設計を成功裏に決定する単一の方程式はありません。広範囲な文献がありますが、鋳造のサイズと形状の変動により、設計はケースバイケースであることがよくあります。 研究目的: ゲーティングシステム設計のための体系的で知識ベースのアプローチを開発し、それをコンピュータプログラムに実装することです。 コア研究: 「Diecast」と呼ばれるプロジェクトは、産業設計慣行を、機械選択、ゲート、ゲートランナー、ランナー、およびオーバーフロー設計のための一連の規則に変換します。Visual C++ を使用して Windows ベースのプログラムで実装されています。 4. 研究方法論 研究デザイン: この研究には、ゲーティングシステム設計プロセスを論理的で相互依存的なステップに分割することが含まれていました。各ステップの方程式とロジックが収集され、検証されました。 データ収集と分析方法: データは、文献と産業ソースの両方から収集されました。このシステムは、テキストファイル形式で保存された材料特性と機械パラメータのデータベースを使用します。 研究テーマと範囲: この研究は、以下を含むゲーティングシステム全体の設計をカバーしています。 5. 主な結果: 主な結果: 図名リスト: 6. 結論: 主な結果の要約:

Read More

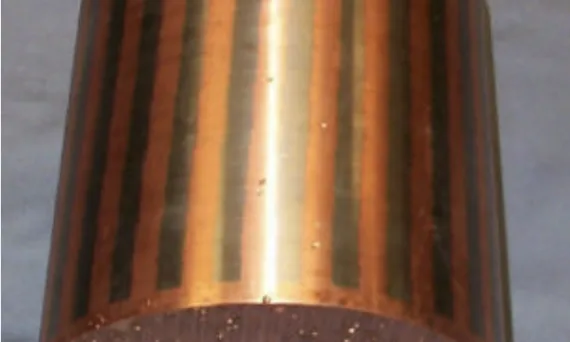

この紹介資料は、[‘Session – 4 : Paper – 1’] に掲載された「銅モーターローターの開発 – 製造上の考慮事項とモーターテスト結果」という論文に基づいています。 1. 概要: 2. 要約: 提供されたテキストには、明確な要約は含まれていません。しかし、序論と他のセクションで研究内容が要約されているため、これを要約の基礎として使用できます。 本論文は、銅の高い融点による金型寿命の短さという主要な課題に対処しながら、ダイカスト銅モーターローターの開発について要約しています。研究は、金型材料の選択、金型加熱および絶縁設計、ダイカストプロセス最適化、モーター性能試験、ローターバー設計を網羅しています。研究結果は、高温(600〜650℃)で動作するニッケル基合金が金型寿命の延長に有望であることを示しています。ダイカスト銅ローターを搭載したモーターは、アルミニウムローターと比較して、大幅な効率向上(1.2パーセントポイント以上)と損失低減(平均14%)を示しました。Flow 3Dシミュレーションを使用したショットプロファイル最適化により、気孔制御が達成されました。スキン効果を利用したローターバー設計も、モーター性能をさらに向上させるために検討されました。 3. 研究概要: 研究テーマの背景: 以前の研究状況: 研究目的: 主要な研究: 4. 研究方法 研究デザイン: データ収集と分析方法: 研究テーマと範囲: 5. 主要な結果: 主要な結果: Fig. 2 – Cross-section of rotor for three-phase motor showing copper filling the conductor bar slots. Fig. 3 – Photographs of sectioned end rings

Read More

この紹介論文は、Copper Development Association Inc.が発行した[“The die-cast copper motor rotor – a new copper market opportunity”]論文の研究内容をまとめたものです。 1. 概要: 2. 要旨 誘導電動機の製造業者は、ローターのかご形巻線(squirrel cage)のダイカストアルミニウムを銅に置き換えることで、モーター損失を大幅に削減し、電気エネルギー効率を向上させることができることを長い間知っていました。アルミニウムはダイカストが容易ですが、銅は融点が高いためダイカストがはるかに難しく、早期の金型故障につながります。この研究は、金型寿命の問題に取り組んでいます。高温金型材料の候補が調査されました。周期的な熱および応力勾配のコンピューターシミュレーションにより、「ヒートチェック(heat checking)」破壊メカニズムに関する洞察が得られました。約625℃に予熱および作動されるニッケル基合金金型システムが開発されました。ダイカスト銅モーターローターは、モーター損失が15〜20%減少し、動作温度が低下したモーターテスト結果を示しています。 3. 研究背景: 研究テーマの背景: 以前の研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。 Copyright © 2025 CASTMAN. All rights reserved.

本紹介資料は、La Metallurgia Italiana誌に掲載された「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles(軽量商用車用高圧ダイカストアルミニウムサスペンションクロスビームの数値解析と実験解析)」の論文の研究内容です。 1. 概要: 2. 要約 本論文の目的は、自動車、特に商用車およびバスの軽量化最適化を改善および深化させることです。具体的には、この研究の目的は、アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全コンポーネントを開発することです。LCV用の独立懸架式フロントサスペンション用のさまざまなアルミニウムクロスビームソリューションが分析されており、従来の溶接鋼板構造と比較して約40/50%の軽量化目標が設定されています。さらに、耐食性の向上、塗装やカチオン電着が不要、リサイクル性や寿命末期の残存価値などの追加の環境上の利点も考慮する必要があります。このプロジェクトの目標は、次の方法によって達成されました。さまざまな軽量化ソリューションの技術的および経済的調査と最良事例の選択。構造FEAおよび鋳造プロセスシミュレーション、ゆりかごから墓場までのライフサイクルアセスメント(ここでは説明しません)、プロトタイプ実現、予備実験相関による、選択されたソリューションの改善。 3. 研究背景: 研究テーマの背景: 車両重量の削減は、燃料消費量と環境排出量を削減することにより、自動車の二酸化炭素排出量を削減するための注目すべき方法です。さらに、軽量化は出力重量比と乗客の安全性を向上させ、ペイロードの増加を可能にします[1]。 先行研究の現状: 近年、自動車の軽量化設計は飛躍的に増加しています。しかし、「鋼」と「鉄」の使用は、特に安全関連コンポーネントの場合、商用車やバスでは依然として優勢です[2]。商用車用サスペンションクロスビームは、通常、板金部品または鋼管を溶接し、腐食を防ぐために保護されています。主な技術トレンドは、特定の自動車分野に応じて、高張力鋼、軽合金、複合材料などの代替材料に注目しています。 研究の必要性: 軽合金や複合材料が最良の軽量化メリットを提供する場合でも、これらの技術のLCVへの使用は、破断時の応力と剛性が高く、コスト制限があるため、制限されています。特に、現在知られている技術水準では、アルミニウム製のサスペンションクロスビームは、これらの範囲の車両では開発されていません。 4. 研究目的と研究課題: 研究目的: アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全関連サスペンションコンポーネントを開発することにより、これらの技術水準を克服すること。完全なサスペンションアセンブリの予備ベンチマークを実施して、より高い軽量化メリットを提供する要素を評価し、サスペンションクロスビーム要素の研究対象を概説します。 主要な研究: これらの限界を克服するために、本研究では、研究対象コンポーネントの形状と製造技術を、機械的特性を最適化し、使用材料を削減することによって完全に考案しました。 5. 研究方法 さまざまなサスペンションクロスビーム軽量化ソリューションが開発されました(Fig. 1)。各ソリューションについて、材料、プロセス、技術、ビジネスケースを詳細に分析し、予備有限要素解析(構造MSC/MarcMentatおよびプロセスESI PROCAST)を実施しました。主要な荷重設定条件の力を決定するために、サスペンションシステムの弾性運動学的多体モデルを定義し、MSC/AdamsCarで実行しました。これらの荷重は、MSC Marc/Mentatで実行された構造FEAの入力として使用され、結果はESI/PROCASTプロセスFEAの出力と比較されました。金型が製造され、いくつかのプロトタイプが鋳造されました(Fig. 3)。設計中に実施された有限要素解析は、金型製造(局所冷却、スクイズ、チルベント、ゲートインジェクションなど)および初期プロセスパラメータの定義に役立ちました。鋳造品は、適切なX線装置と3Dスキャナー装置を使用して分析され、巨視的欠陥(多孔性および変形)が特定されました。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: さまざまな解析結果を比較した結果、最も軽量で経済的な可能性のあるソリューションは高圧ダイカストアルミニウムであるという結論に至りました。このソリューションの実現可能性は、適切な材料を使用し、導入部で説明した構造的限界を克服できる新しい設計コンセプトによって達成されました。生産用に選択された合金はAlSi9MgMn(Tab. 1)であり、鋳放し状態で高い機械的特性を保証します(Tab.1)。コンポーネントの全長にわたってスライダーを追加することによって得られる完全中空構造(Fig. 2)。スライダーはアンダーカットを回避するために広く使用されている技術ですが、特にLCVの分野では、中空構造コンポーネントの製造には適用されません。このソリューションにより、主要な垂直荷重の方向で、コンポーネントの剛性が鋼のベースラインと比較して約40%向上します。このコンポーネントの製造には、高トン数(少なくとも3000 t)の真空機械が必要です。一連のステップにより、サスペンションクロスビームの軽量化が向上しました(当初の35%から47%へ)。X線結果は、FEMシミュレーション中にすでに評価された最も厚い部分にいくつかの多孔性があることを確認しました(Fig. 4)。多孔性は最小限に抑えられ、正確なハードポイントアライメントが達成されました。 図表名リスト:

Read More