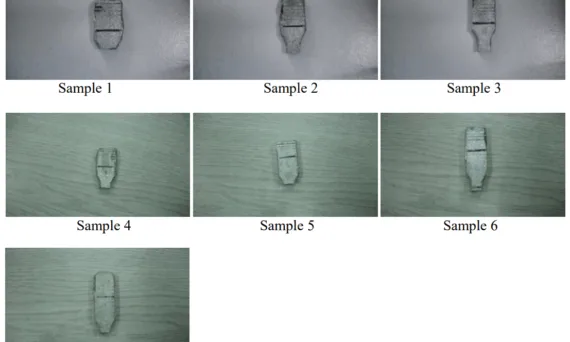

user 07/02/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Microstructure , Quality Control , Sand casting , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 해석 鋳物の品質を左右する「鋳型」の科学:亜鉛合金の硬度と強度を最大化するベントナイトの最適比率とは? 本技術概要は、Zatil Alyani Mohd Amin氏らによって発表された学術論文「Properties of Zinc alloy cast product with different composition of Silica Sand and Bentonite in Green Sand Mould」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 自動車産業や装飾品分野において、軽量化と高機能化の要求が高まる中、亜鉛合金は重要な役割を担っています。ダイカストや砂型鋳造など様々な製造法が存在しますが、特にグリーンサンド鋳造法は、低コストで砂を再利用できるため、多品種少量生産において依然として強力な選択肢です。 しかし、この方法には課題も伴います。鋳型の品質が最終製品の品質に直結するため、鋳肌の粗さ、内部欠陥、機械的強度のばらつきなどが常に問題となります。本研究は、グリーンサンドの主成分であるケイ砂とベントナイト(粘土)の配合比が、鋳造される亜鉛合金(Zn-3Al-2Mg)の物理的・機械的特性にどのような影響を及ぼすかを解明することを目的としています。この研究は、鋳型と溶湯の相互作用という鋳造の基本原理を深く探求しており、その知見はプロセスが異なるHPDCの専門家にとっても、品質向上へのヒントを与えてくれます。 アプローチ:研究方法の概要 本研究では、この課題を解明するために、体系的な実験が計画されました。 研究チームは、ケイ砂とベントナイトの比率を7段階に変化させたグリーンサンド鋳型を準備しました(Table 1参照)。ベントナイトの含有量は、5%から17%の範囲で設定され、水分量は全ての鋳型で一定に保たれました。 この鋳型に、Zn-3Al-2Mg(亜鉛-アルミニウム3%-マグネシウム2%)の三元合金を溶融して注入しました。鋳造後、得られた7種類のサンプルに対して、以下の評価を実施しました。 このアプローチにより、鋳型の組成という単一の変数が、最終製品の複数の品質指標にどのように影響するかを直接的に比較することが可能になりました。 発見:主要な研究結果とデータ 実験の結果、鋳型のベントナイト含有量が鋳造品の特性に顕著な影響を与えることが明らかになりました。 HPDCオペレーションへの実践的な示唆 この研究はグリーンサンド鋳造に関するものですが、その根本的な知見はHPDCの現場にも応用できます。 論文詳細 Properties of Zinc alloy cast product with different composition of Silica Sand and Bentonite in Green Sand

Read More

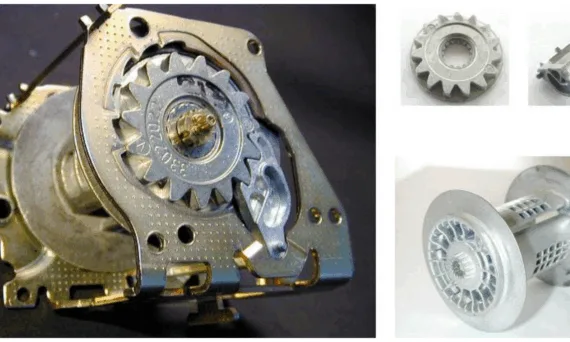

マグネシウムダイカスト:ホットチャンバー vs. コールドチャンバー、あなたの用途に最適なプロセスは? 本技術概要は、Dr. Ing Norbert Erhard氏およびBob Tracy氏による論文「Properties of Diecasting Alloys and a Comparison of Hot and Cold Chamber Processes for Magnesium Die Casting」に基づいています。HPDC製品のリーディングメーカーである株式会社CASTMANの専門家が、ダイカスト専門家向けに要約・分析したものです。 キーワード エグゼクティブサマリー (本論文の核心をなす問題、アプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。)- 課題: 自動車産業を中心に需要が拡大するマグネシウムダイカストにおいて、ホットチャンバーとコールドチャンバーのどちらのプロセスが特定の用途に対してコスト、品質、性能の面で最適なのかを判断すること。- 手法: 本論文では、機械サイズ、サイクルタイム、鋳造圧力、温度管理、金型設計、最終製品の特性など、多岐にわたる技術的パラメータにわたって、マグネシウムダイカストにおけるホットチャンバープロセスとコールドチャンバープロセスを包括的に比較・分析しています。- 重要な発見: ホットチャンバープロセスは、薄肉品(1.2mm未満)の鋳造において、より経済的で高品質な製品を製造するのに優れています。一方、コールドチャンバープロセスは、優れた機械的特性が求められる厚肉品や、より高い鋳造性が要求される場合に適しています。- 結論: 最適なプロセスの選択は、最終製品に要求される特性(肉厚、機械的強度、気孔率など)に大きく依存します。この比較は、ダイカストメーカーが情報に基づいた意思決定を行うための重要な指針となります。 課題:なぜこの研究がHPDC専門家にとって重要なのか 亜鉛(Zn)、アルミニウム(Al)、マグネシウム(Mg)の消費量が世界的に増加する中、特に軽量なアルミニウムとマグネシウムは自動車産業で70%以上を占めるなど、その重要性を増しています。マグネシウムはアルミニウムより約50%も軽量であり、軽量化が求められるコンポーネントにとって非常に魅力的な材料です。 しかし、マグネシウムダイカストを成功させるには、単に材料を選ぶだけでは不十分です。ホットチャンバーとコールドチャンバーという2つの主要な製造プロセスが存在し、それぞれに明確な長所と短所があります。プロセスの選択を誤ると、サイクルタイムの悪化、品質のばらつき(特にガス気孔)、金型寿命の低下、そして最終的にはコストの増大につながる可能性があります。多くのエンジニアや製造管理者は、「我々の製品にとって、どちらのプロセスが本当に最適なのか?」という根本的な問いに直面しています。この論文は、その問いにデータに基づいた明確な答えを提供します。 アプローチ:方法論の解明 この研究は、実験室での単一の実験ではなく、長年の経験と実用データに基づいた包括的な比較分析を採用しています。研究者たちは、ホットチャンバーとコールドチャンバープロセスを以下の複数の側面から徹底的に比較しました。 この多角的なアプローチにより、両プロセスの技術的なトレードオフが明確に示されています。 発見:主要な結果とデータ 本論文は、両プロセスの優位性と劣位性を具体的なデータと共に明らかにしています。 あなたのHPDC業務への実践的示唆 この研究結果は、現場の製造プロセスを改善するための具体的なヒントを提供します。 論文詳細 [論文タイトル] 1. 概要: 2. 要旨: 本論文は、ダイカストで一般的に使用される亜鉛、アルミニウム、マグネシウム合金の物理的・機械的特性を概観し、特にマグネシウムダイカストにおけるホットチャンバープロセスとコールドチャンバープロセスの包括的な比較を行う。両プロセスの長所と短所を、機械サイズ、サイクルタイム、鋳造パラメータ、金型設計、最終製品の品質など、さまざまな観点から分析する。結論として、薄肉部品にはホットチャンバーが、厚肉で高い機械的特性が要求される部品にはコールドチャンバーが適していることを示し、ダイカストメーカーが用途に応じて最適なプロセスを選択するための指針を提供する。 3. 序論: 亜鉛(Zn)、アルミニウム(Al)、マグネシウム(Mg)合金の世界的な消費量は近年増加している。特にAlとMgの軽金属鋳物の70%は自動車産業で使用されている。AlはMgより約50%重く、ZnはMgの約4倍重い。しかし、特定の機械的特性が求められる用途では、それぞれの材料が好まれる。本稿では、これらの合金の特性を比較し、マグネシウムダイカストにおけるホットチャンバーとコールドチャンバーのプロセスを詳細に比較検討する。

Read More

user 07/01/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Review , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、「[Strojniški vestnik – Journal of Mechanical Engineering]」によって発行された論文「[Neural Network-Based Model for Supporting the Expert Driven Project Estimation Process in Mold Manufacturing]」に基づいています。 1. 概要: 2. 抄録: 成功する金型製造業を運営するための重要な活動の1つは、プロジェクトの推定です。推定プロセスは、通常、高度に熟練した社内の専門家によって処理される初期のプロジェクト活動です。推定プロセスに影響を与える最も重要なパラメータの1つは、金型を製造するための製造時間(VMH)の量です。本稿では、人工ニューラルネットワーク(ANN)モデルのサポートを使用して製造時間量の推定問題に対処し、それを専門家主導のプロジェクト推定プロセスに組み込む方法を提案します。ANN推定のヒストグラムに基づいて、VMHの望ましくない過小評価の割合を推定し、導入された安全係数によって減少させることができます。開発されたモデルベースの推定により、専門家は容易に入手可能な入力データを使用してプロジェクト推定を改善することができます。 3. 緒言: 金型製作産業はプロジェクト主導であり、個々の生産プロセスの特性に対処する必要があります。プロジェクト管理における主要なリスク源の1つは、プロジェクトコスト、需要、およびその他の影響の不正確な予測です[1]。金型生産プロセスでは、初期のプロジェクト推定段階で不確実性を最小限に抑えることが重要です。この推定段階は、一般的に専門家の偏見に敏感な人間による専門家主導の活動です。この偏見は、推定者が過信している場合にはプロジェクトリソースの過小評価につながり、推定者がプロジェクトのすべての側面を適切にカバーできるという十分な自信がない場合にはプロジェクトリソースの過大評価につながる可能性があり、どちらのシナリオも将来のビジネスに悪影響を及ぼします。推定者の主要な能力は、プロジェクト推定を成功させるために、すべての重要な情報を適切に収集および評価することです。金型製作業界では、通常、すべてのオファーの10%未満しか注文につながらないため、推定活動に費やす時間を最小限に抑える必要があるという矛盾があります[2]-[4]。金型製造業における現在の推定は、依然として直感的な方法に大きく依存しており、これは主観的であり、信頼性と再現性の問題を起こしやすいです。 本稿では、支援された専門家主動のプロジェクト推定プロセスの開発により、これらの問題に対処します。製造時間量(VMH)は、プロジェクト推定における最も重要な情報の一つであり、最終的なプロジェクトコストの大部分を反映し、プロジェクトスケジュールを最も大きく左右します。研究目的は、金型生産におけるVMHの推定を改善するために、人工ニューラルネットワーク(ANN)でサポートされた専門家主動のプロジェクト推定プロセスを開発することです。さらに、本稿では、既存の専門家主動の推定プロセス内でのこの支援モデルの適切な位置付けの問題にも取り組みます。 4. 研究の概要: 研究テーマの背景: 金型製造におけるプロジェクト推定は、事業の成功に不可欠な初期段階の活動です。多くの場合、経験豊富な社内専門家によって実行されますが、時間的制約の下での精度要求と、直感的アプローチに固有の主観性という課題に直面しています。製造時間量(VMH)は、主要なコスト要因であり、スケジュール決定要因です。不正確なVMH推定は、経済的損失や競争力のない入札につながる可能性があります。 先行研究の状況: 直感的、類推的、パラメトリック、分析的など、様々な推定方法が存在し、それぞれ異なるプロジェクト段階とデータ可用性に適しています(Fig. 1)。既存の研究の多くは、製品の幾何学的特性と価格/コストを結びつけるモデルに焦点を当てており、市場の影響を見落としがちです[9]-[12]。一部のアプローチでは単一の推定モデルが使用されていますが、本稿ではハイブリッドアプローチを提案しています。文献(Table 1)はコスト推定に重点が置かれていることを示しており、ANNは金型の複雑さとコストについて検討されています。本研究は、専門家主導のフレームワーク内でANNモデルを支援ツールとして統合し、直感的アプローチとデータ駆動型アプローチの長所を組み合わせることを目的としています。 研究の目的: 本研究の主な目的は、金型生産における製造時間量(VMH)の推定を改善するために、ANNでサポートされた専門家主導のプロジェクト推定プロセスを開発することです。副次的な目的は、専門家主導の推定ワークフロー全体の中で、このような支援モデルの適切な配置と統合を決定することです。 中核研究: 本研究の中核は、VMH推定のためのANNベースモデルの開発と検証です。このモデルは、体系的で専門家主導のプロジェクト推定プロセス(Fig. 3)に統合され、意思決定支援ツールとして機能するように設計されています。このプロセスは、入力データ検索(IDR)、概念設計と製品製造可能性検証(CDPMV)、リソース推定フェーズ(REP)– ここでANNモデルがVMH推定を支援 – および経済計算フェーズ(ECP)で構成されます。VMHは、金型のすべての部品(P)および操作(OP)に対する総加工時間(t_m)、ローディング時間(t_l)、アンローディング時間(t_u)の合計として定義され、式(1)で表されます。VMH = Σ_P Σ_OP (t_m + t_l + t_u) (1)本研究では、ANNの入力変数選択、アーキテクチャ、トレーニング、検証、および推定の不確実性に対処するための提案された安全係数アプローチについて詳述しています。 5.

Read More

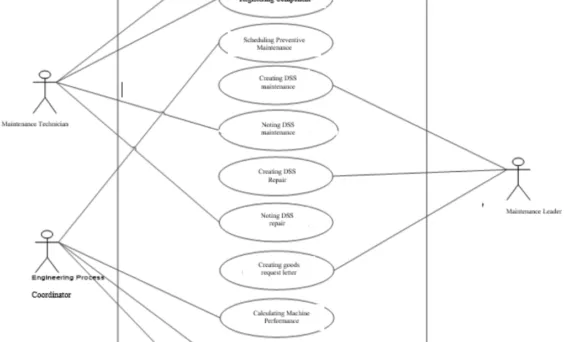

本テクニカルブリーフは、[Tri Pujadi氏ら]が執筆し、[Proceedings of the International Conference on Industrial Engineering and Operations Management] ([2021年])で発表された学術論文「[Preventive Maintenance Modeling on Die Casting Machines with Information Systems]」に基づいています。ダイカスト製造の専門家であるCASTMANが、業界のプロフェッショナル向けにその要点を解説します。 キーワード エグゼクティブサマリー (多忙な専門家向けに、研究の核心を30秒で理解できるようにまとめました。) 課題:なぜこの研究がダイカスト専門家にとって重要なのか 製造業、特にダイカスト業界において、生産目標の達成は最優先事項です。しかし、その裏で「生産スケジュールがタイトである」ことを理由に、本来行うべき設備のメンテナンスが後回しにされている現場は少なくありません。本研究の対象となった企業も同様の課題を抱えており、コンポーネントの交換は、機械が突然故障した時にのみ行われる「事後保全」が常態化していました(Introductionより)。 このアプローチは、予期せぬ長時間のダウンタイムを引き起こし、生産計画を大きく狂わせます。特に、クランクケースやシリンダーコンプといった重要部品を生産するダイカストマシンが停止した場合、その影響は甚大です。この研究は、多くの製造現場が直面するこの根深い問題を解決するため、データに基づいた科学的なアプローチで予防保全の最適化を目指したものです。 アプローチ:研究手法の解明 研究チームは、この問題を解決するために、定量的アプローチを採用しました。その手順は以下の通りです(Methodologyより)。 この体系的なアプローチにより、勘や経験に頼るのではなく、実際のデータに基づいて最も効果的なメンテナンス計画を立案することが可能になります。 発見:主要な研究結果とデータ 分析の結果、ダイカストプロセスにおける生産性向上のための具体的な数値が明らかになりました。 ダイカスト製品製造への実践的な示唆 この研究結果は、理論上の数値にとどまらず、実際のダイカスト製造現場に直接的なメリットをもたらします。 論文詳細 Preventive Maintenance Modeling on Die Casting Machines with Information Systems 1. 概要: 2. Abstract: From the results of observations

Read More

革新的な製品開発のパートナー! 株式会社キャストマンは、革新的な製品を生み出すための最高のパートナーです。製品のアイデアから生産まで、CASTMANのエンジニアリングチームと協力し、共に製品を完成させましょう。私たちはお客様の要求事項を深く理解し、より良い製品を作るために絶え間ない努力を続けています。 CASTMANの製品・ソリューション 高圧ダイカスト金型の設計・製作メーカーをお探しですか?アルミニウムダイカスト製品の開発または量産についてお悩みでしたら、迷わず株式会社キャストマンにご連絡ください。 電話番号: +82-31-351-5022Eメール: sales@castman.co.kr コスト削減のための設計および図面検討サービスもご提供いたします。 キャストマンが選ばれる理由:他社との差別化されたサービス 当社は、材料選定から製造性検討(DFM)、設計、コスト削減、シミュレーション、金型製作、量産に至るまで、ダイカスト製品に関連するあらゆるサービスを提供しています。 キャストマンと一緒なら、もう技術力やコスト競争力の心配は要りません! 高圧ダイカスト製品製作のあらゆる課題を解決します! 従来のアルミニウム高圧ダイカストの生産方式では、もはや技術力やコスト競争力の確保が難しいと感じていませんか? キャストマンは、ダイカスト金型の設計・製作から量産まで、ダイカスト製品製作に関するすべてのサービスをワンストップで提供し、お客様のお悩みを解決します。当社の開発・量産サービスで、より優れた製品と革新的なソリューションを体験してください。 キャストマンは、お客様の要求事項を満たし、課題を解決するために、常に最善を尽くします。 Q1. CASTMANの中核的な競争力は何であり、他のダイカストメーカーとの違いは何ですか? CASTMANは単なる部品メーカーにとどまらず、お客様の革新を実現する技術パートナーです。当社の中核的な競争力は、世界最高水準の「ソルトコア(Salt Core)」技術と、高難度の「アルミニウムダイカスト」,「銅ダイカスト」の量産能力にあります。これら2つの独創的な技術により、従来の方法では不可能だった複雑な内部形状の製作、部品の統合、軽量化、そして性能の最大化を同時に達成できます。当社は、プロジェクト初期の設計レビュー(DFM)からシミュレーション、金型製作、量産、そして後処理までを包括するワンストップソリューションを提供します。これは単なる生産を超え、お客様の製品開発リスクを低減し、市場投入までの時間を短縮するという真の価値を提供しており、これがCASTMANが他社と根本的に異なる点です。 Q2. 「ソルトコア(Salt Core)」技術の具体的な利点は何であり、どのような部品に最も効果的ですか? ソルトコア技術は、水溶性の塩(ソルト)を中子(コア)として使用し、鋳造後に水で完全に除去することで、3次元の内部流路(冷却チャネル)や中空構造を一つの部品として実現する革新的な工法です。複数の部品を溶接したり組み立てたりする必要がないため、漏洩のリスクが根本から排除され、製品の信頼性と耐久性が飛躍的に向上します。この技術は、特に電気自動車のモーターハウジング、バッテリーケース及び冷却プレート、そして内部の軽量化が必須の航空・防衛部品など、高性能・高効率が求められる製品に適用した場合にその効果が最大化されます。 Q3. 銅ダイカストは技術的な難易度が非常に高いと言われていますが、CASTMANはどのようにこの問題を克服しましたか? 銅はアルミニウムよりも融点がはるかに高く、金型寿命を短縮するため、ダイカストが非常に難しい素材です。CASTMANはこの技術的な障壁を乗り越えるため、長年の研究開発投資を通じて独自の技術ポートフォリオを構築しました。第一に、銅の高温に耐える金型技術と、金型寿命を延ばす特殊な表面コーティング技術を開発しました。第二に、銅の特性を考慮した製造技術を保有しています。最後に、CAE鋳造解析を通じて事前に欠陥を予測し、最適な鋳造条件を確保します。これらの技術力の組み合わせにより、高い導電性と熱伝導性が要求される様々な産業用および自動車部品を安定的に量産しています。 Q4. CASTMANの製品は、主にどの産業分野のグローバルリーダーと協力していますか? 当社は、高度な技術力と信頼性が要求される様々な最先端産業分野のグローバルリーダーに核心部品を供給しています。最も代表的な分野は電気自動車(EV)産業で、駆動モーター、インバーターハウジング、バッテリーシステム部品などで当社の技術力が高く評価されています。また、超高速データ処理のための5G通信機器の放熱部品、精密性が生命線である防衛産業および航空宇宙部品、医療機器、そして次世代ロボティクス産業においても重要なパートナーとして活躍しています。このように技術集約的な産業に集中することで、当社は単なる部品供給を超え、各産業の技術発展に貢献し、お客様の最も挑戦的な課題を共に解決しています。 Q5. 初期設計段階にありますが、製品設計をダイカストに最適化するための技術支援(DFM)を受けることはできますか? もちろんです。製品量産の成功の鍵は、初期設計段階での最適化にあります。CASTMANは、そのためにDFM(製造性考慮設計、Design for Manufacturing)支援を非常に重要視しており、お客様の核心的な技術パートナーとして積極的に参画します。当社の専門エンジニアチームが、お客様の初期設計案を基に、肉厚の調整、最適な抜き勾配の提案、アンダーカット構造の改善策、そして鋳造欠陥を最小化するゲート及びオーバーフローの位置選定など、ダイカストに最適化された設計変更案を提案します。このプロセスを通じて、お客様は潜在的な生産上の問題を未然に防ぎ、品質向上とコスト削減を同時に実現し、開発期間まで短縮する効果を得ることができます。 Q6. CASTMANの品質保証システムはどのように運営されており、どのような認証を保有していますか? CASTMANは、「品質は妥協できない価値」という哲学のもと、世界最高水準の品質保証システムを運営しています。当社は、自動車産業の厳格な品質マネジメントシステムであるIATF 16949をはじめ、ISO 9001(品質マネジメント)、ISO 14001(環境マネジメント)の認証をすべて取得しています。開発段階から3Dスキャナーや三次元測定器(CMM)を活用した精密分析を行い、量産中にはリアルタイムの工程データモニタリングはもちろん、X線非破壊検査によって製品内部の目に見えない欠陥まで徹底的に管理します。特に気密性が要求される部品は、100%全数リークテストを実施します。このような体系的なプロセスを通じて、お客様には無欠陥の製品のみを供給することをお約束します。 Q7. 生産可能なアルミダイカスト部品のサイズと重量の範囲はどの程度ですか? 当社は、お客様の多様なニーズに対応するため、小型の精密部品から大型の構造物まで生産できる幅広い設備ラインナップを整えています。150トンクラスの小型ダイカストマシンから900トンマシンまで、様々なトン数の設備を保有しています。生産可能な正確なサイズと重量は、部品の形状、構造、そして使用されるアルミニウム合金の種類によって異なりますので、3D図面を共有いただければ、担当の専門家が迅速かつ詳細に生産可能性を検討いたします。 Q8. ダイカストからCNC精密加工、表面処理までをワンストップ(ターンキー)で提供することは可能ですか? はい、可能です。CASTMANは、お客様の利便性と効率性を最大化するため、ダイカスト工程後に必要なすべての後続工程を含むワンストップソリューションを提供しています。ダイカストで成形された素材は、当社の内部加工施設および検証済みのパートナーネットワークを通じて、お客様が要求する精度でCNC加工されます。その後、必要に応じてアルマイト処理、メッキ、粉体塗装などの表面処理、強度向上のための熱処理、そして他の部品との組み立て(アセンブリ)まで一括して行うことができます。お客様は、複数の業者を個別に管理する手間なく、最終完成品を一つの窓口から供給されることで、品質の一貫性を確保し、リードタイムを短縮することができます。 Q9. 内部に冷却流路がある部品の気密性(リークプルーフ)はどのように保証しますか? 気密性は、当社のソルトコア技術が適用された部品の核心的な品質項目であり、完璧な性能を保証するために多段階の検証プロセスを経ています。第一に、設計段階からCAE流動解析を用いて、潜在的な漏洩経路となりうる引け巣の発生を最小化する設計を適用します。第二に、鋳造工程で真空ダイカスト技術を活用し、内部のガス気孔を抑制します。最後に最も重要な段階として、生産されたすべての気密要求部品に対し、100%全数リークテストを実施します。お客様の要求仕様に応じて、空圧または水圧を利用して微細な漏洩まで精密に検出し、必要であればヘリウムリークテストのようなより高精度の検査も行い、完璧な気密性能を保証します。 Q10. 新規金型開発の際、鋳造解析(シミュレーション)サービスを提供して事前に問題を予防しますか? はい、当社はすべての新規金型開発プロジェクトにおいて、鋳造解析シミュレーションを必須として実施しています。これは、「最初から正しく(Right at the First Time)」という当社の開発哲学を実現する核心的なプロセスです。FLOW-3D®のような世界最高水準のCAEソフトウェアを使用し、金型に溶湯が充填され凝固する全過程を3Dでシミュレーションします。これにより、溶湯の流れ、温度変化、圧力分布を分析し、気孔(ポロシティ)、引け巣、湯回り不良といった潜在的な欠陥の発生位置を事前に正確に予測します。解析結果を基に最適なゲートシステムとオーバーフロー設計を確定し、実際の金型製作に着手する前にすべてのリスク要因を除去することで、開発の失敗率を最小化し、量産時の品質安定性を確保します。 Q11.

Read More

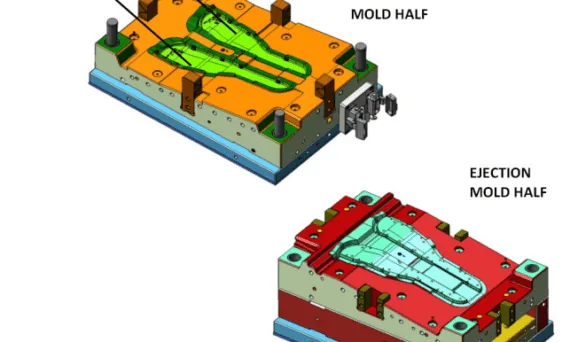

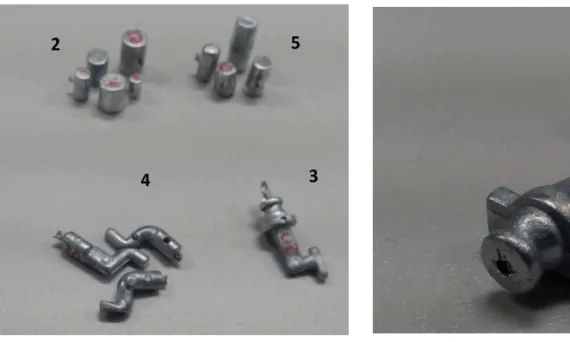

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

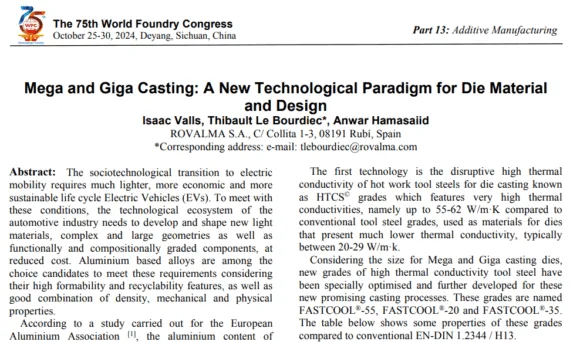

user 06/23/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , conformal cooling , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 자동차 , 자동차 산업 本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

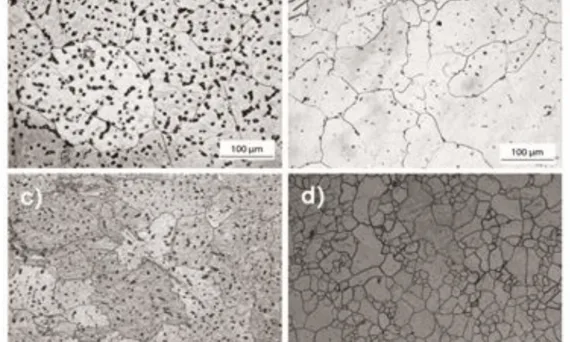

user 06/17/2025 Aluminium-J , Technical Data-J Alloying elements , Applications , CAD , Casting Technique , Die casting , Magnesium alloys , Microstructure , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Materials Engineering – Materiálové inžinierstvo」により発行された論文「Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys」に基づいています。 1. 概要: 2. アブストラクト: 今日、マグネシウム合金の機械的特性の改善は、その多様な産業用途のために非常に重要です。この目標のために、多くの鋳造技術およびさらなる処理法が開発されてきました。合金の長尺ストリップの製造を可能にする連続鋳造技術の中には、双ロール鋳造があります。このプロセスを用いることで、最も微細なミクロ組織とより高い比強度を持つマグネシウム合金を得ることができます。本稿では、従来鋳造および双ロール鋳造されたAZ31マグネシウム合金の引張特性の比較を行いました。引張試験は、100℃から300℃の温度範囲で、10⁻³ s⁻¹の一定ひずみ速度で実施されました。両材料は、鋳放し状態および450℃で10時間の均質化処理後に試験されました。調査の結果、従来鋳造AZ31合金は熱処理後も延性に大きな変化は見られませんでしたが、双ロール鋳造合金の延性は向上することが示されました。 3. 緒言: マグネシウム合金はよく知られた構造材料であり、現在自動車産業で広く普及しています[1-4]。自動車産業における将来のトレンドは自動車部品の軽量化であり、そのため最も軽量な金属の一つであるマグネシウムとアルミニウムがますます注目されています。Mg-Al系合金は高い比強度と剛性、低密度、良好な熱伝導性および電気伝導性を有するため、将来的には一部の鋼や銅鋳造合金を置き換える可能性があります[5]。また、電子部品やコンピュータ部品の製造にも有望です[6]。合金元素の影響は、合金の最終特性にとって極めて重要です。製造プロセスを制御し改善するために、Al、Zn、Ca、Sn、Sr、Zrが機械的特性に与える影響に関する多くの研究が行われてきました[7-11]。特定の特性を持つMg合金を製造し、特定の要件を満たすために、さまざまな鋳造技術が用いられます。その中には、ダイカストや、熱間押出または熱間圧延が続く双ロール鋳造(TRC)があります。これらの各プロセスは、合金の集合組織とミクロ組織、したがって機械的特性に影響を与えます[12-14]。AZ系市販合金の多様性の中で、AZ31は強度、延性、低コストといった良好な特性を有するため非常に人気があります。しかし、AZ31合金を自動車部品(例えば、カールーフ)として適用するには、TRC材料から успешно製造できる薄板を製造する必要があります。さらなる圧延前の合金鋳放しストリップの厚さは5mmまで薄くすることができます[15]。しかし、製造プロセスにはまだ多くの未解決の問題があります。その中には、鋳放し構造の不均一性が最終製品の特性に与える役割があります。本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 4. 研究の概要: 研究トピックの背景: 自動車産業などにおける軽量材料への需要の高まりは、マグネシウム合金の研究を推進しています。その機械的特性の向上は、用途拡大に不可欠です。双ロール鋳造は、微細なミクロ組織を持つマグネシウム合金ストリップを製造するための有望な連続鋳造技術です。 従来の研究状況: 従来の研究では、様々な合金元素(Al、Zn、Ca、Sn、Sr、Zr)がマグネシウム合金の機械的特性に与える影響が調査されてきました。ダイカストやTRC後の熱間加工など、異なる鋳造技術が集合組織、ミクロ組織、ひいては機械的特性に影響を与えることが知られています。AZ31は広く研究されている市販合金です。TRCによる薄板製造が検討されており、鋳放しストリップの厚さは5mmまで薄くなっています。しかし、鋳放し構造の不均一性が最終製品の特性に果たす役割は、依然として関心の対象となっています。 研究の目的: 本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 研究の核心: 本研究の核心は、従来鋳造(CC)と双ロール鋳造(TRC)によって製造されたAZ31マグネシウム合金の比較分析です。本研究では、これらの材料を鋳放し状態と均質化状態の両方で調査し、それらのミクロ組織、微小硬さ分布、および様々な温度での引張特性に焦点を当てています。 5. 研究方法論 研究計画: 本研究では、AZ31 CCインゴットおよび5.6mm厚のAZ31 TRCストリップの調査を実施しました。2種類の試料セットを使用しました:1)鋳放しAZ31マグネシウム合金、および2)450℃で10時間均質化処理した合金。試料は空気炉で焼鈍し、油中で急冷しました。 データ収集および分析方法: 研究トピックおよび範囲: 研究はAZ31マグネシウム合金に焦点を当てました。範囲は以下の通りです。 6. 主要な結果: 主要な結果: ミクロ組織: 微小硬さ: 引張特性: 図のリスト: 7. 結論: 異なる鋳造技術によって調製されたAZ31マグネシウム合金のミクロ組織と機械的特性を、鋳放し状態と時効処理状態で研究しました。TRCマグネシウム合金では、CC材よりもα-Mgマトリックス内に分布する二次相粒子が小さくなっています。450℃で10時間均質化処理すると、両方の材料でβ相が溶解し、結晶粒内には少量のβ相粒子しか観察されませんでした。しかし、TRC材のミクロ組織は熱処理によってより大きな影響を受け、元々粗大で不均一だった構造は、材料中に残存する中心偏析粒子を除いて、微細で均質な構造に置き換わります。鋳放しTRC材の元々不均一だった構造(表面付近とストリップ中央で著しい微小硬さの変動を示した)は、より軟らかく、はるかに均質な構造に置き換わりました。均質化後、両合金のHV値は同様になります。比較的低いひずみ速度(10⁻³

Read More

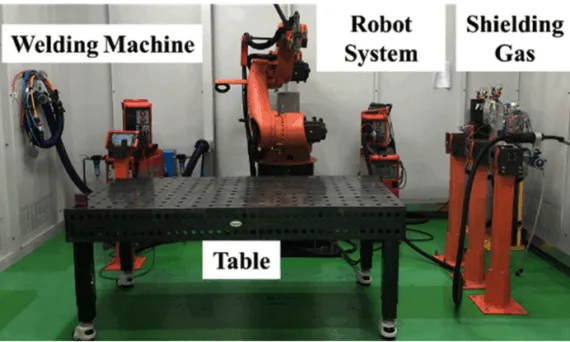

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More