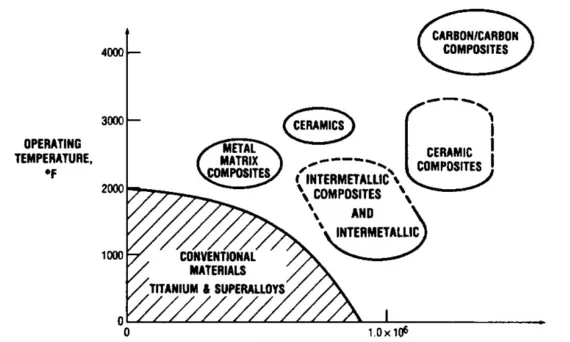

研究の主要目的: 航空宇宙システムと自動車の性能向上のため、既存の最先端材料よりも優れた特性を持つ材料を開発すること。自動車については、車体よりもパワートレイン用途に特に重要である。 主要な方法論: 従来の微細構造−物性関係の研究だけでなく、合成および加工技術の進歩を通して材料特性を向上させることに重点を置く研究。軽量金属(アルミニウム、マグネシウム、チタン、チタンアルミナイド)の特性向上のための様々な合成および加工方法を調査。具体的には、インゴット冶金と鋳造、急冷凝固、機械的合金化、ナノ構造材料の製造、スプレー堆積、蒸着プロセス、熱化学処理、金属マトリックス複合材料、溶融接合などを含む。 主要な結果: 向上した機械的特性(強度、延性、耐熱性など)を持つ軽量金属材料の開発、および航空宇宙と自動車産業への適用に成功。 研究者情報 研究背景と目的 論文の主要な目標と研究内容 結果と成果 著作権と参考文献 この要約は、F. H. Froesによる論文「Advanced metals for aerospace and automotive use」に基づいて作成されています。完全な引用と著作権情報は、元の出版物に記載されています。 この要約は情報提供のみを目的としており、許可なく商業目的で使用することはできません。

タイトル:薄肉LEDヒートシンクのダイカスト成形における充填流動の数値シミュレーション 研究者情報 研究背景と目的 論文の主要な目的と研究内容 結果と成果: 著作権と参考文献 この資料は、Rong-Yuan Jouによる論文「NUMERICAL SIMULATIONS OF FILLING FLOWS IN DIE-CASTING MOLDING OF THE THIN-WALLED LED HEAT SINK」に基づいて作成されました。論文出典:(DOI情報は本文中に記載されていません。)この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

– 研究の核心目的: 電子機器の高性能化、小型化に伴う高度な熱管理ニーズに対応するため、従来のダイカスト法および押出成形法の限界を超える高密度ダイカスト(HDDC)法を開発し、高性能ヒートシンクの製造における新たな可能性を示すこと。 – 主要な方法論: 高熱伝導率アルミニウム合金を用いたHDDCプロセスを開発し、様々なフィン形状を持つヒートシンクを試作。計算流体力学(CFD)シミュレーションと実験的手法を用いて、HDDCプロセスの性能評価を実施。異なる材料(例:銅)をHDDCプロセスに統合する可能性についても調査。 – 重要な結果: HDDCプロセスは、従来のダイカスト法に比べて熱放散効率を大幅に向上。3次元形状設計の柔軟性を提供し、押出成形法では実現不可能な複雑なフィン形状のヒートシンクの製造を可能にする。高熱伝導率アルミニウム合金の使用と、他の高熱伝導率材料の統合により、多孔性がなく、高強度で熱伝導率の高い部品の製造が可能となる。 研究者情報 研究背景と目的 論文の主要な目的と研究内容 図表の詳細な説明: (注記: 以下の説明は、解釈を避けるため、論文のキャプションおよび周辺テキストからの直接引用に大きく依存しています。完全な説明には、図表自体の再現が必要となります。) 結果と成果 著作権と参考文献 この文書は、Andrea SceとLorenzo Caporaleによる論文「High Density Die Casting (HDDC): new frontiers in the manufacturing of heat sinks」を要約したものです。 DOI: 10.1088/1742-6596/525/1/012020この要約は情報提供のみを目的としており、著作権者の許可なく商業目的で使用することはできません。

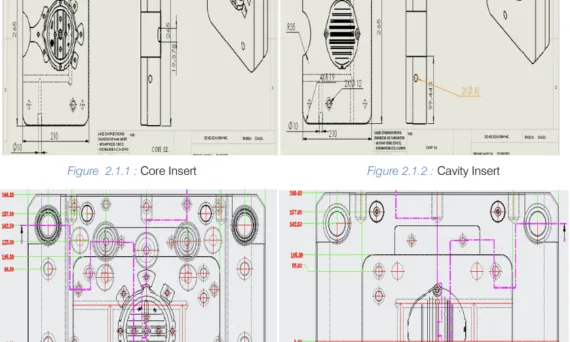

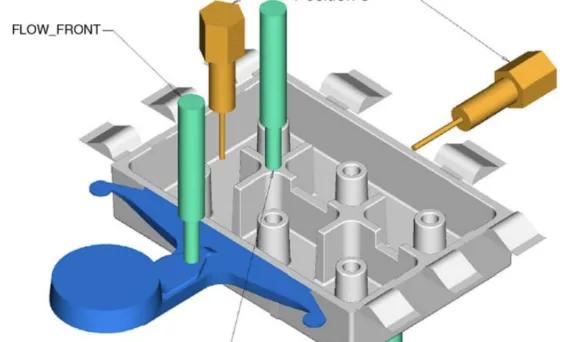

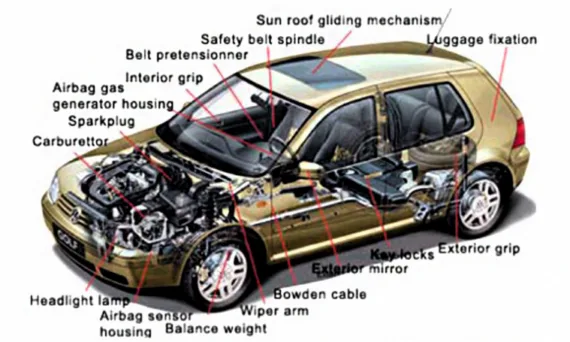

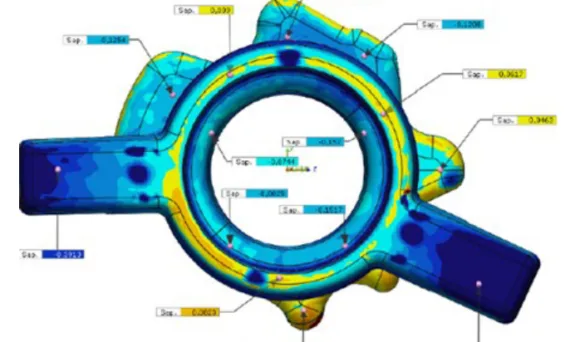

この論文サマリーは、[‘自動車部品用圧力ダイカスト金型の設計と解析’]という論文に基づいており、[‘Global Journal of Researches in Engineering: A Mechanical and Mechanics Engineering’] に発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 本論文は、圧力ダイカストプロセスの技術における金型の設計と解析方法の一つについて記述しています。圧力ダイカストは、最も近い公差を維持し、すべての機械加工を削減し、少量生産に最適な選択肢となり得るプロセスです。正確で軽量な部品は自動車産業の前提条件の一つであり、軽量設計と正確な製品は自動車の燃料消費量に直接影響を与え、結果としてユーザーの満足度を高めます。これらの要求は、アルミニウム合金、高強度鋼、および構造部品用の繊維強化複合材料を使用して満たされます。 既存研究の現状: 既存の研究では、ダイカストにはコールドフィル、ドロス、アルミナスキンなどの鋳造欠陥が一般的に存在することが示されています。研究では、ランナーとスプルーの設計が疲労強度に与える影響、ダイ設計のリードタイムとサイクルタイムを短縮するための統合CAD/CAMシステム、および球状黒鉛鋳鉄で作られた重要な自動車部品であるフロントアクスルハウジングにおける収縮やガス気孔などの欠陥に対するゲートシステムの設計の影響が調査されています。さらに、エジェクター、ダイベース、およびゲート設計を最適化するためのコンピュータ支援ダイ設計システムが開発されました。不均一な冷却とランナーおよびゲートシステムの設計との相関関係も、フローシミュレーションを使用して調査されています。 研究の必要性: 本研究は、圧力ダイカストにおける収縮空洞、ガス欠陥、材料欠陥などの欠陥を最小限に抑える必要性から生まれました。論文では、鋳造プロセスのすべての側面を制御し、無駄を防止するための包括的な金型設計と解析の重要性を強調しています。特に、本研究はCAE(Computer Aided Engineering)ソフトウェアを使用して金型を設計し、ゲートシステムを開発し、これらの欠陥を特定して軽減することにより、鋳造品質と効率を向上させることを目的としています。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車部品用の圧力ダイカスト金型を設計および解析し、鋳造欠陥を最小限に抑え、効率的な生産のために金型設計を最適化することです。これには、収縮空洞、ガス欠陥、および注入材料の欠陥などの問題に対処するために、CAEソフトウェアを使用して金型およびゲートシステムを開発することが含まれます。 主要な研究課題: 主要な研究目標は以下のとおりです。 研究仮説: 本論文では明示的な研究仮説は述べられていませんが、暗黙の仮説として以下を推測できます。 4. 研究方法: 研究デザイン: 本研究では、CAEソフトウェアを利用して圧力ダイカストプロセスをシミュレーションおよび最適化する設計および解析方法論を採用しています。設計プロセスには、部品の特定とデータ収集から、Solid Worksソフトウェアを使用した3次元モデリングと2次元図面の作成まで、いくつかのステップが含まれます。設計には、材料の収縮率の考慮が含まれており、ランナーシステム設計と充填解析には3次元フロー解析を使用しています。 データ収集方法: 本研究では、主に理論計算とCAEソフトウェアシミュレーションをデータ生成方法として利用しています。部品の詳細、材料特性(ADC 12アルミニウム合金)、および80T機械の機械仕様は、設計計算およびシミュレーションの入力パラメータとして使用されます。本論文では、実験的データ収集は明示的に言及されていません。 分析方法: 分析方法は次のとおりです。 研究対象と範囲: 本研究は、特定の自動車部品であるADC 12アルミニウム合金製の「シリンダーヘッドカバー」用の圧力ダイカスト金型の設計に焦点を当てています。範囲は、ゲートシステムとランナーの設計、冷却システムの考慮事項、およびシミュレーションによる欠陥分析を含む、金型設計と解析の側面に限定されています。設計および解析作業は、ハリヤナ州グルガオンのAutomotive Private Limitedで実施されました。 5. 主な研究成果: 主要な研究成果: 主な研究成果は、最適化された金型設計パラメータを概説する表2「結果の概要」に要約されています。 フローシミュレーション解析の結果、水平部品配置は垂直配置よりも気孔欠陥率が低いことが示されました。充填パターンシミュレーションは、溶融アルミニウムがゲートに入り、0.5秒後にキャビティを効果的に充填し始めることを示しました。 データ解釈: 設計計算とシミュレーションの結果は、シリンダーヘッドカバー用の圧力ダイカスト金型を製造するための包括的なパラメータセットを提供します。P-Q²ダイアグラム分析(図2.1)とフローシミュレーションの可視化(図3.01および3.02)は、最適化された設計パラメータを裏付けています。結果は、設計された金型およびゲートシステムが、欠陥を最小限に抑えた鋳造品を製造できることを示唆しています。水平部品配置の選択は、気孔の減少のために好ましいです。 図のリスト:

Read More

研究の核心目的: 高圧ダイカストプロセスにおける金型内圧力センサを用いて、プロセス変数(集約圧力、遅延時間、鋳造速度)が最終製品の完全性に及ぼす影響、特にダイキャビティ内の状態とプロセスパラメータ間の関係を解明し、従来の高速度機械加工から高圧ダイカストへの移行過程で発生する気孔問題を解決するための最適なプロセスパラメータを導き出すこと。 主要な方法論: 本研究では、金型内に圧力センサを設置し、高圧ダイカストプロセス中のリアルタイムの圧力変化を測定する実験的手法を用いた。集約圧力、遅延時間、鋳造速度などの様々なプロセス変数を変化させながら得られたデータを分析し、最終製品の気孔率との相関関係を調査。2種類の異なるアルミニウム合金(DA 401とCA 313)を用いて実験を行い、製造された部品の気孔率を定量的に測定して分析に用いた。実験には、ビューラー53 D エボリューション530トン冷間チャンバ高圧ダイカストマシンとビューラーショットコントロールシステムを用いた。 主要な結果: 研究者情報: 研究背景と目的: アルミニウム自動車部品の生産には高圧ダイカストが広く用いられているが、寸法公差が厳しく表面品質の高い通信部品の生産には、従来、高速機械加工が主に用いられてきた。高速機械加工は少量生産には適しているが、大量生産には非効率的でコスト高となる。本研究は、高圧ダイカストによる通信部品の生産性向上と製造コスト削減を目指し、気孔問題などの技術的課題を解決するための最適なプロセスパラメータを見出すことを目的とした。 論文の主要な目的と研究内容: 本研究の主な目的は、高圧ダイカストプロセスの最適化を通じて、高品質なアルミニウム通信部品を生産することである。これは以下のステップで行われた: 主要な図表: 結果と成果: 著作権と参考文献: この要約は、Matthew S. Darguschらの論文 “The influence of pressure during solidification of high pressure die cast aluminium telecommunications components”に基づいて作成されました。 出典: DOI: 10.1016/j.jmatprotec.2006.05.001 論文著作権 © 2006 Elsevier B.V. 全著作権所有。この要約は上記論文に基づいて要約されており、著作権者の許可なく商業目的で使用することはできません。

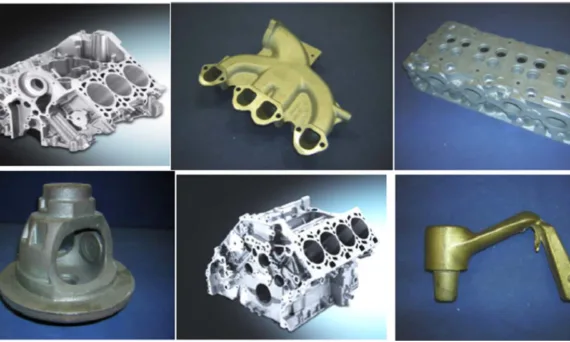

user 01/16/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , Applications , Casting Technique , Die casting , Microstructure , Review , Sand casting , 自動車産業 , 金型 この論文要約は、Materials Today: Proceedings, Elsevier に掲載された論文「Automobile Parts Casting-Methods and Materials Used: A Review」に基づいています。 1. 概要: 2. 研究背景: 現代の自動車産業において、製造業者の最優先事項は、車両重量(カーブウェイト)を削減しながら、NCAP(New Car Assessment Programme)などの厳格な安全基準に準拠するために部品強度を向上させることです。この二重の必須要件により、自動車部品の製造において革新的な製造方法論と高度な材料を模索し、実装する必要性が高まっています。したがって、自動車分野で使用されている鋳造プロセスの範囲と、部品製造に不可欠な材料をレビューおよび評価することが急務となっています。本レビューは、確立された鋳造技術と現代的な鋳造技術、そして自動車工学における材料応用に関する包括的な概要を提供することにより、このニーズに対応します。 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

研究の核心目的: 本研究は、自動車産業などで広く求められる複雑な形状の鋳造品の製造において、従来の砂型コア(sand core)の欠点を克服し、環境に優しく効率的な塩コア(salt core)を用いた鋳造プロセスを開発することを目的とする。砂型コア使用時に発生するコアガス、騒音、粉塵、環境汚染といった問題点を解決することを目指す。 主要な方法論: ポンプ本体部品を対象として、塩コア製造のための単一チャンバー射出金型を設計・製作した。溶融塩を射出成形して塩コアを製造し、従来の傾斜鋳造法を用いて鋳造を行った。Faro Edge Scan Arm HDを用いて塩コアの寸法精度を測定し、3Dデータモデルと比較・分析した。また、冷却システムを改良して均一な冷却を促し、亀裂発生を最小限に抑えた。鋳造後、塩コアを水に溶解させて除去し、表面粗さや内部欠陥を分析した。砂型コアを用いた鋳造プロセスとの比較分析も行った。 主要な結果: 塩コアを用いた鋳造プロセスは、砂型コアを用いたプロセスと比較して以下の利点が見られた。(1) 樹脂燃焼によるコアガスの発生がなく、鋳造品の欠陥を減少させた。(2) 塩コアは水に溶解して残渣なく除去できるため、砂型コア除去工程で発生する騒音、粉塵、環境汚染の問題が解決された。(3) 砂型コアよりも鋳造品の表面粗さが良好であった。(4) 鋳造プロセス時間は砂型コアを用いたプロセスとほぼ同等であった。ただし、塩コアの収縮率予測や凝固時間が砂型コアよりも長いことが課題として挙げられた。 研究者情報: 研究背景と目的: 論文の主要な目標と研究内容: 結果と成果: 著作権と参考文献: 本要約は、Tülay Hançerlioğluの論文 “Development of Salt Core Use as an Alternative in Aluminum Alloy Castings”に基づいて作成されました。 論文出典: DOI: 10.18466/cbayarfbe.1033177

タイトル: 金属鋳造におけるコアとバインダーの応用 – 研究の主要目的: 本論文は、金属鋳造プロセスで使用されるコアとバインダーの基本原理と最近の技術動向を包括的にレビューすることを目的とする。特に、近年関心が高まっている無機バインダーについて詳細な調査を行い、塩コアと砂コアの基本的な技術的特性、ならびに有機および無機バインダーシステムを説明する。鋳造業界で使用されている市販ソリューションの歴史と現状を提示し、ますます複雑化する部品設計要件と厳格化する環境規制を満たすための新しい開発方向を示すことを目指している。 – 主要な方法論: 本論文は、文献レビューに基づいた研究手法を採用している。金属鋳造で使用されるコアとバインダー技術に関する公開された研究論文や技術情報を分析し、様々なコアの種類(塩コア、砂コア)とバインダーシステム(有機バインダー、無機バインダー)の特性を比較検討し、それぞれの利点と欠点を明らかにしている。また、市販のコアおよびバインダー技術の歴史的発展と現在の市場状況についても評価している。 – 主要な結果: 高圧ダイカストプロセスでは、コアの高い強度と容易な取り外しが重要な要素となる。塩コアは、複雑な形状の鋳物の生産に有利であるが、溶解性と強度において限界がある。新しい塩コアの開発は、複雑な形状の実現と高強度化を目指している。砂コアの強度向上のため、有機バインダーに代わる無機バインダーの研究が盛んに行われており、環境規制への適合を目指した環境に優しいバインダーの開発が重要な課題となっている。市販のバインダーの種類と特徴を分析し、各バインダーの長所・短所と適用分野を示している。コアコーティング技術も、コアの強度向上、溶湯の浸透防止、コアの容易な取り外しを促進する手段として議論されている。 研究者情報 研究の背景と目的 論文の主要な目標と研究内容 結果と成果 著作権と参考文献 この要約は、F. Czerwinski、M. Mir、W. Kasprzakによる論文「Application of cores and binders in metalcasting」に基づいて作成されました。 論文出典: DOI 10.1179/1743133614Y.0000000140 Copyright © 2025 CASTMAN. All rights reserved.この要約は上記の論文に基づいて作成されており、商業目的での無断使用は禁じられています。

タイトル: ダイカスト用可溶性コア技術の進歩 – 研究の主要目的: 高圧ダイカスト工程において、従来の金属コアに代わる新しい可溶性コア、特に塩コアの製造技術を開発し、その特性を分析すること。塩コアの強度、気孔率、溶解性などに及ぼす様々な要因(塩の種類、バインダーの使用、圧縮および射出方法など)の影響を明らかにし、最適な製造プロセスを確立することを目指す。また、循環洗浄水の塩分管理方法を研究し、効率的な洗浄システムを構築することを目的とする。 – 主要な方法論: 塩コアを高圧圧縮および射出方法で製造し、バインダー(アルカリシリケート)を使用してコアの強度を高める実験を実施。様々な種類の食塩を使用してコアの特性を比較分析し、コアの強度、気孔率、溶解性などを測定。循環洗浄水の塩分濃度は電気伝導度を測定してモニタリング。塩コアの接合技術開発に関する実験も実施。 – 主要な結果: 高圧圧縮法で製造されたKClコアは、NaClコアよりも高温でも高い強度を示す。アルミナ(Al₂O₃)などの添加剤を添加することで、塩コアの強度を高めることができる。高圧射出法で製造されたコアは、圧縮法に比べて気孔率が高いが、アルカリシリケートバインダーを使用することで強度を高めることができる。循環洗浄水の塩分濃度は電気伝導度を測定して管理することができ、塩濃度が高いほどコアの溶解速度が低下する。様々な接着剤を使用して塩コアを接合する実験を行い、接合強度を評価した。 研究者情報 研究の背景と目的 論文の主要な目標と研究内容 結果と成果 著作権と参考文献 この要約は、P. Jelínek、E. Adámková、F. Mikšovský、J. Beňoによる論文「Advances in Technology of Soluble Cores for Die Castings」に基づいて作成されました。 論文出典: (DOI情報は提供されていないため記載できません。PDFファイルを提供いただければDOIを追加できます。) Copyright © 2025 CASTMAN. All rights reserved.この要約は上記の論文に基づいて作成されており、商業目的での無断使用は禁じられています。

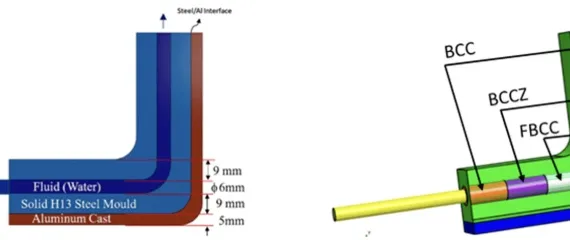

Lattice Structure for Improving Cooling Uniformity in HPDC Mould Corners 研究チーム情報 研究背景および目的(Introductionセクションに基づく) 論文の主要目標および研究内容 結果および成果 著作権および参考資料 Copyright © 2025 CASTMAN. All rights reserved.本資料は上記論文を基に要約作成されており、無断での商業利用は禁止されています。