この論文概要は、[ASME 2018年国際製造科学工学会議議事録]で発表された論文「An Automated System for Design for Manufacturability Analysis for Die-Casting」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, Aluminum Die casting, CAD, Casting Technique, Die casting, Efficiency, High pressure die casting, High pressure die casting (HPDC), Microstructure, Review, Sand casting, secondary dendrite arm spacing, 금형, 알루미늄 다이캐스팅, 자동차 산업

この論文概要は、DOI: 10.5772/intechopen.109869 ウェブサイトに掲載された記事「Low- and High-Pressure Casting Aluminum Alloys: A Review」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: (オンライン記事には参考文献が明示的にリストされていません。正式な論文では、このセクションには引用されたすべてのソースが含まれます。この要約では、ダイカスト技術の一般的な知識ベースを認めます。) 9. 著作権: *この資料は、CASTMANの論文:「アルミニウム合金の低圧および高圧鋳造:レビュー」に基づいています。 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved. Full Text Low- and High-Pressure Casting Aluminum Alloys: A Review WRITTEN BY Helder Nunes, Omid Emadinia, Manuel F.

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, Aluminum Casting, Applications, CAD, Die casting, High pressure die casting, Magnesium alloys, Microstructure, Permanent mold casting, Review, 자동차, 자동차 산업

1. 概要: 2. 背景: 自動車産業における燃費向上のための軽量化は重要な課題であり、アルミニウムおよびマグネシウム鋳造は、そのための効率的な手法として長年用いられてきました。1970年代半ばから本格的に活用が始まり、アルミニウムは鋼鉄と比較して30~50%、マグネシウムは40~60%の重量削減効果をもたらします。しかし、従来のアルミニウムおよびマグネシウム合金は、耐摩耗性、クリープ抵抗性、高強度・延性などの特性に限界があり、従来の高圧ダイカストプロセスでは、気孔発生の問題がありました。そのため、自動車分野における軽量化をさらに進めるためには、新たな合金およびプロセス技術の開発が必要でした。 3. 研究目的と研究課題: 本研究は、軽量自動車用途に向けたアルミニウムおよびマグネシウム鋳造技術における最新の合金とプロセスの開発動向をまとめることを目的としています。主な研究課題は以下の通りです。 4. 研究方法: 本研究は、アルミニウムおよびマグネシウム合金の最新技術動向に関する文献調査に基づいています。様々な文献を通して、新たな合金開発、真空アシストダイカストおよび高真空ダイカスト、低圧ダイカスト、オーバーキャスティング技術などの最新の鋳造プロセス技術の分析を行いました。自動車部品への適用事例を通して、技術の実効性を検証しました。 5. 主要な研究結果: 6. 結論と考察: 本研究は、軽量自動車用途に向けたアルミニウムおよびマグネシウム鋳造技術における最新の進歩を示しています。新たな合金開発と高度鋳造プロセス技術により、自動車部品の軽量化、高強度化、耐久性向上を実現しました。 特に、真空ダイカストおよび低圧ダイカスト技術は、従来の高圧ダイカストの限界を克服し、複雑な形状の高品質部品生産を可能にします。オーバーキャスティング技術は、様々な材料を組み合わせた新たな設計を可能にし、軽量化と製造効率の向上に貢献します。ただし、一部の高度鋳造プロセスは、コスト高という課題があります。 7. 今後の研究: 8. 参考文献: 著作権: 本資料は、Alan A. Luo、Anil K. Sachdev、Bob R. Powell著の論文「軽量自動車向け高度鋳造技術」に基づいて作成されました。 商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JA380, Aluminum Die casting, Applications, CAD, Die casting, Die Casting Congress, High pressure die casting, High pressure die casting (HPDC), Microstructure, STEP, 금형, 자동차 산업

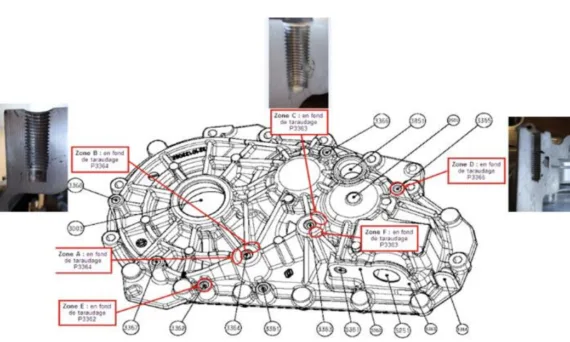

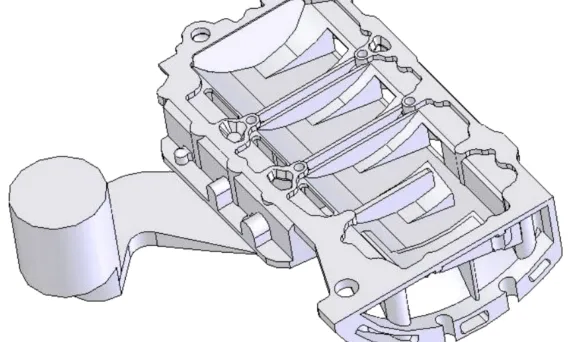

この論文の概要は、[Japan Die Casting Congress]で発表された論文「[Added Value of Process Modelling in Development of Automotive Die Casting Parts]」に基づいています。 1. 概要: 2. 研究背景: 自動車市場では、機械的特性と構造的完全性に優れた高性能鋳造品への要求がますます高まっています。従来、このような用途には重力鋳造や低圧ダイカストが用いられてきましたが、高圧ダイカスト(HPDC)は、ショットタイムの短縮とコスト効率の高さから大量生産に有利です。しかし、HPDC固有のプロセス上の制約から、これらの高度な性能要求を安定的に満たすことは困難です。HPDCの能力を向上させ、競争力を維持するために、技術革新と技術開発が継続的に行われています。 従来、ダイカスト開発におけるプロセスシミュレーションソフトウェアの活用は限定的でした。グラフィカルユーザーインターフェース(GUI)は、ユーザーフレンドリーではなく、プロセス指向でもなかったため、普及を妨げていました。その結果、シミュレーションは、設計段階で問題を予防する(予防的措置)よりも、問題発生後の問題解決(事後的措置)に主に使用されていました。 コンピュータハードウェアの進化、ユーザーフレンドリーで鋳造現場に特化したGUI設計の進歩、そして軽量鋳造品のための製品設計と材料の複雑化により、プロセスシミュレーションの重要性が高まっています。製品開発サイクルの初期段階にシミュレーションを組み込むことは、リードタイムの短縮、コストの最適化、高品質な鋳造品の製造を確実にするために不可欠となっています。 3. 研究目的と研究課題: 本研究は、自動車用ダイカスト部品の開発におけるプロセスモデリングの付加価値を実証することを目的としています。具体的には、ルノーの手法に代表される最先端のシミュレーション手法を適用し、部品と金型の両方の設計のデジタルチューニングを実現することを検証します。 主な研究課題は、最新のシミュレーション手法は、物理的な試行錯誤から、より予測可能で効率的なデジタルアプローチへと移行することで、自動車用ダイカスト部品の開発プロセスをどのように強化できるか?ということです。 根底にある仮説は、プロセスモデリングを設計の初期段階に統合することで、鋳造エンジニアは欠陥を予測し、プロセスパラメータを最適化し、最終的にHPDC部品の設計と最終品質の両方を向上させることができるということです。 4. 研究方法: 本論文では、ルノーが開発した2011年型AlSi9Cu3ギアボックスハウジングをケーススタディとした研究を紹介します。研究では、ESI ProCAST 2018.0ソフトウェアを用いた4段階のデジタルスタディ手法を採用しています。この手法は、以下のように構成されています。 データ収集方法: 本研究は、方法論の各ステップでESI ProCAST 2018.0によって生成されたシミュレーションデータに依存しています。 分析方法: 分析は主に定性的であり、充填時間、引け巣、温度分布のプロットを通して視覚化されたシミュレーション結果の解釈に焦点を当てています。各設計反復の有効性は、これらのシミュレーション出力に基づいて評価されます。シミュレーション結果を検証するために、シミュレーションされた引け巣と実際の部品切断面との視覚的な比較も提示されています。 研究対象と範囲: 本研究は、ルノープロセスエンジニアリングにおける自動車用HPDC部品の開発プロセスに焦点を当てており、特定のギアボックスハウジングをケーススタディとして使用しています。範囲は、ESI ProCASTを使用した、記述された4段階のデジタルシミュレーション手法の適用に限定されています。 5. 主な研究結果: 4段階のシミュレーション手法により、ダイカスト部品開発プロセスの各段階で貴重な洞察が得られました。 図のリスト: 6. 結論と考察: 主な結果の要約: 本論文では、ESI ProCASTを用いた構造化された4段階のシミュレーション手法を通じて、自動車用HPDC部品開発におけるプロセスモデリングの付加価値を実証することに成功しました。製造可能性チェックから完全な金型設計検証まで、各ステップは部品と金型の設計を最適化するための重要な洞察を提供します。シミュレーション結果は、現実世界の観察と良好な相関関係を示しており、アプローチの精度と予測能力を強調しています。 研究の学術的意義: 本研究は、ダイカスト開発の初期段階にプロセスシミュレーションを統合することの学術的意義を強調しています。物理的な試行錯誤への依存を減らし、より効率的で堅牢な設計プロセスへの道を開く、デジタルチューニング手法の有効性を検証します。 実用的な意義: 提示された4段階の手法は、自動車産業のダイカストエンジニアにとって実用的で価値のあるフレームワークを提供します。このアプローチを採用することにより、製造業者は次のことが可能になります。 初期の製造可能性チェック(ステップ1)と、冷却システムの戦略的な設計(ステップ3および4)は、高品質のHPDC部品を実現するために特に重要であることが強調されています。 研究の限界: 本研究は、単一のケーススタディ(ギアボックスハウジング)に基づいており、調査結果の一般化可能性が制限される可能性があります。この手法は、ルノーのプロセスとESI ProCASTソフトウェアの使用にも固有です。多様な部品形状や異なるシミュレーションツールを用いたさらなる研究が有益でしょう。 7.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, CAD, Die casting, Draft, Efficiency, Permanent mold casting, Review, Sand casting, 금형, 알루미늄 다이캐스팅

この論文の要約は、Materials Today: Proceedings で発表された論文「Studies on performance and process improvement of implementing novel vacuum process for new age castings」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

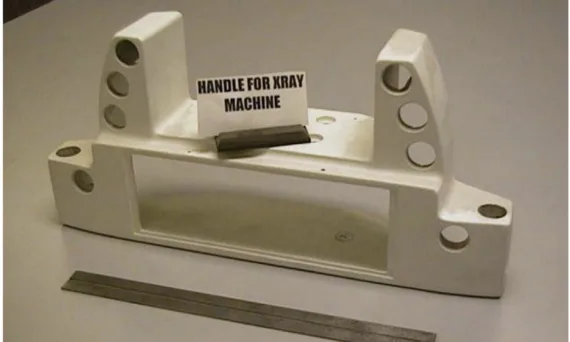

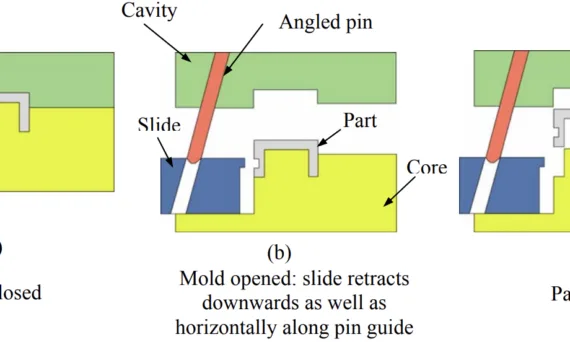

この研究は、複雑な部品製造の重要な側面に対処し、金型設計を合理化し、生産コストを最適化するための道筋を提供します。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は、アシシュ・ゴパル・バナジーとサティエンドラ・K・グプタの論文に基づいています: 「複雑な部品の射出成形におけるサイドアクション自動設計のための幾何アルゴリズム」(Geometrical algorithms for automated design of side actions in injection moulding of complex parts)論文ソース: https://www.researchgate.net/publication/222301183 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JA380, aluminum alloy, Aluminum Die casting, Applications, CAD, Computer simulation, Die casting, Efficiency, High pressure die casting, 금형

この論文の要約は、Conference Tools for Materials Science & Technology (MSE 2010) で発表された論文「Numerical determination of process parameters for fabrication of automotive component」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: *この資料は、モハマッド・サデギ (Mohammad Sadeghi)、ジャファー・マフムディ (Jafar Mahmoudi) の論文「Numerical determination of process parameters for fabrication of automotive component」に基づいています。*論文ソース: http://urn.kb.se/resolve?urn=urn:nbn:se:mdh:diva-22917 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright ©

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Die casting, Efficiency, High pressure die casting, Mechanical Property, Microstructure, 自動車産業, 자동차, 자동차 산업, 해석

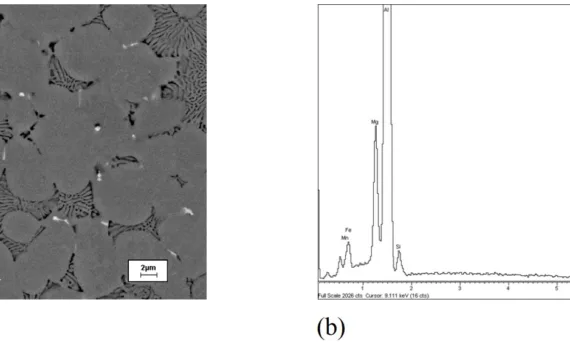

1. 概要 2. 研究背景 本研究は、燃費効率の高い輸送システムの製造において、軽量材料の使用による軽量化が燃費向上と有害排出物の削減に効果的な手段であるという前提に基づいています。自動車産業におけるアルミニウム合金の使用増加は、軽量化と環境目標達成のための大きな機会を提供しており、高圧ダイカストは、厳しい寸法公差を持つニアネットシェイプ部品を製造する上で人気のある製造プロセスです。 近年、自動車構造物へのアルミニウムの使用増加傾向が見られ、アルミニウム集約型乗用車のスペースフレームとモノコック構造において、鍛造アルミニウム合金と鋳造アルミニウム合金の両方が不可欠です。しかし、現在利用可能なダイカスト合金の機械的特性、特に延性は、産業の要求を満たせていません。 3. 研究目的と研究課題 4. 研究方法 5. 主要な研究結果 6. 結論と考察 本研究は、自動車ボディ構造部品に適した超延性ダイカストアルミニウム合金の最適組成を明らかにしました。最適組成の合金は、優れた機械的特性と比較的単純なミクロ構造を示します。研究結果は、高圧ダイカストプロセスを用いた自動車部品製造において重要な示唆を与えます。しかし、破面解析の結果、脆性と延性の混合した破面を示すという限界があります。 7. 今後の研究 今後の研究としては、様々なダイカストプロセス変数の影響を考慮した研究、様々な熱処理プロセスによるミクロ構造と機械的特性の制御に関する研究、耐食性の向上に関する研究が必要となります。また、実際の自動車部品製造への適用に向けた更なる研究が必要です。 8. 参考文献 著作権 本資料は、Douglas Watson、Shouxun Ji、Zhongyun Fan著の論文:A super-ductile alloy for the die-casting of aluminium automotive body structural componentsに基づいて作成されました。 論文出典:doi:10.4028/www.scientific.net/MSF.794-796.526 本資料は上記論文に基づいて要約作成されており、商用目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Salt Core-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, Applications, CAD, Casting Technique, Die casting, Efficiency, High pressure die casting, Review, Salt Core

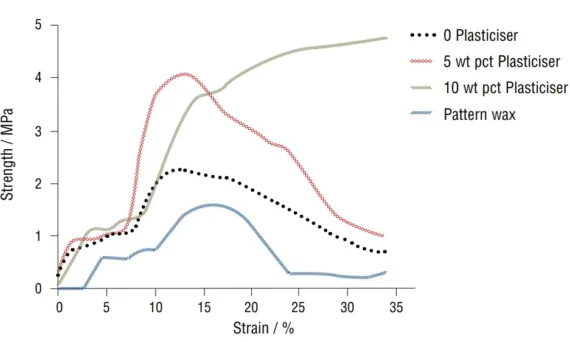

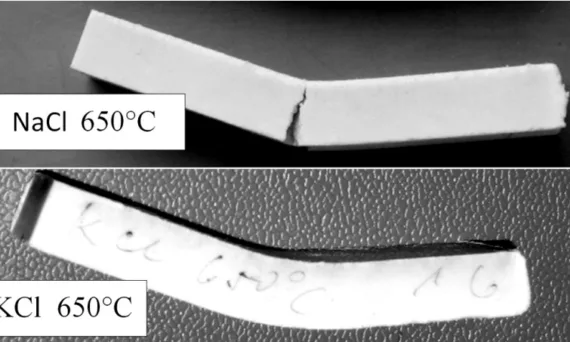

この論文概要は、INDIAN ENGINEERING EXPORTS に掲載された論文「Development of water soluble cores for investment casting – A review」に基づいています。 1. 概要: 2. 研究背景: インベストメント鋳造は、複雑な形状の鋳物を製造するためにワックスパターンを使用します。中子は、これらの鋳物内部にアンダーカットやチャンネルなどの内部形状を形成するために不可欠です。従来、鋳造後の中子除去は、溶剤の使用、蒸気オートクレーブ、または高温でのフラッシュ燃焼などの方法で行われてきました。これらの従来の方法は、製造コストを増加させ、非効率的であることが多いです。[1-3] 複雑な内部形状を持つ鋳物の場合、従来のセラミックまたは塩中子は避けられ、可能な場合は直接ワックスパターンが選択されることがあります。しかし、複雑なワックスパターンの作成は困難な場合があります。 水溶性塩中子は、1970年代に鋳造業界に登場し、1990年代に、特にディーゼルエンジンピストンの大量生産において、大幅に普及しました。リングや穴などの単純な形状の中子は、高圧圧縮された食塩(NaCl)から作られ、ブランク鋳造を可能にし、複雑な設計を容易にします。しかし、これらの中子を通してアクセスできる領域の機械的洗浄は困難な場合があります。[4-6] 既存の塩中子は、一次強度(冷間強度)および高温強度(650〜700℃)の要件を満たしていますが、限界があります。 現在の塩中子製造では、塩融液を中子箱に鋳込み、吸湿を防ぐために最低200℃のオーブンで保管し、わずかに湿らせた塩を高圧下で圧縮します。粒子の凝集と再結晶は、低圧(30〜50 MPa)および500〜750℃の加熱温度、または高圧(136〜362.8 MPa)および低い焼結温度(180〜300℃)のいずれかの条件下で、応力緩和のために発生します。別の製造方法としては、Na-2CO3のような無機バインダーと混合した材料を射出し、CO2または熱脱水(180〜210℃)のいずれかの助けを借りて硬化させる方法があります。これらの塩中子は一般的に強度が低く、高圧鋳造用途には適していません。[7-9] ポリビニルグリコール(PVG)は、中子用の水溶性ワックス状材料として研究されています。PVGは、水溶性と低い吸湿性係数により、ワックスパターンから浸出させることができ、中子をより長く保持できます。PVGは無毒で市販されています。しかし、PVG中子は、ペースト状の状態で使用されることを想定しており、凝固時に表面に亀裂が入りやすいという欠点があります。[10-12] 本研究は、強度を向上させるためのバインダーのバリエーションを調査し、塩結晶の形状と粒度、および添加剤を含む複合塩、さらに水中の水和と溶解速度論を考慮することにより、塩中子技術の改善の必要性に取り組んでいます。[13-15] 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は、GANESH VIDYARTHEE & NANDITA GUPTA の論文「Development of water soluble cores for investment casting –

Read More

この論文概要は、[Publisher]で発表された論文「[DEVELOPMENT OF FOUNDRY CORES BASED ON INORGANIC SALTS]に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![FIGURE 1: SCHEMATIC OF A DIE CASTING DIE [1]](https://castman.co.kr/wp-content/uploads/FIGURE-1-SCHEMATIC-OF-A-DIE-CASTING-DIE-1-570x342.webp)

![Figure 6. Fluid velocity vector of the cylindrical riser tube (left) and the cone-shaped tube (right) [33]](https://castman.co.kr/wp-content/uploads/Figure-6.-Fluid-velocity-vector-of-the-cylindrical-riser-tube-left-and-the-cone-shaped-tube-right-33-570x260.png)