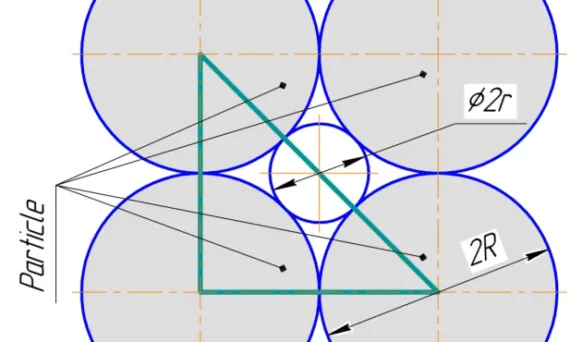

この紹介論文は、「[発行ジャーナル/学会名は提供文書に記載なし(著者はロシア、エカテリンブルク、ウラル連邦大学所属)]」によって発行された論文「[Strength of oxide skin on aluminum melts]」に基づいています。 1. 概要: 2. 要旨: 複製アルミニウムフォーム技術における「溶湯-充填材」境界面の浸透圧を、A999、AlMg5Si、およびAlSi9MgFe1合金について研究した。0.2 mm未満のサイズの充填材分率における浸透圧は、ラプラス方程式によって支配されることが示されている。充填材分率のサイズが大きくなると、浸透圧は一定に保たれ、「溶湯-充填材」境界面の酸化皮膜の破断によって定義されるものとする。この破断はマイクロクラックの出現につながり、酸化皮膜の成長速度は進化するチャネル内の溶湯の漏出速度よりも遅くなる。アルミニウム合金の酸化皮膜の結晶構造に欠陥を形成する不純物元素は、マイクロクラックの形成に影響を与える。マグネシウム添加の影響は、皮膜中のMgAl2O4の形成とその強度の低下につながる。しかし、酸化皮膜強度に最も強い影響を与えるのは鉄であり、鉄の割合が0.8%を超えると層状タイプの金属間化合物(Al5FeSi)を形成し、これにより純アルミニウムでは20000 MPaであった酸化皮膜の最小浸透圧がAlSi9MgFel合金では7000 MPaに減少することが保証される。 3. 緒言: 酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜で覆われる。それはスピネルタイプの結晶構造である(1)。純アルミニウム上に現れる皮膜は、大部分が非晶質構造であるのに対し、700 °Cを超えると立方晶系のγ相結晶が現れる(2)。金属マトリックス複合材料の接着破壊における強度性能の低下、および表面欠陥/空孔による水素吸収(鋳物のガス欠陥の基本的な原因)の原因となるのは、アルミニウム皮膜のγ相である。後者は水素化学吸着の焦点である(3)。1000 °Cまでの温度では、アルミニウムγ酸化物が形成される(2)。格子寸法はアルミニウム格子の寸法に対応し、したがって高い凝集力をもたらすダンコフ-コノベエフスキーの原理に従う(4)。溶湯表面の酸化皮膜の成長速度は非常に速い。溶湯表面から酸化皮膜を除去した場合、皮膜の成長速度はアレニウスの式に従う(5)。酸化皮膜は鋳物形成のプロセスに大きく影響する。それは相境界を通るガス拡散を防ぐ。その十分に高い強度により、酸化皮膜は流動性に影響を与える。適合する基礎によって支持された固定エッジを持つ円形プレートの軸に対称なものとしてモデル化することによる皮膜強度の研究は、純粋な酸化アルミニウムが最大破壊応力強度の条件下で低い破壊応力を有することを示した。応力拡大係数は、微細な表面欠陥が存在する場合、非常に低い荷重が皮膜の破壊につながる可能性があることを示した(6)。(7)によると、Al-Si-Cu系合金は、その中の銅の割合が2%変化すると流動性が1.5倍異なる。これは、合金の粘度、熱伝導率、結晶化間隔の変化によっては条件付けられない。Al-Cu系またはアルミニウムベースのより多成分系における銅の割合の増加は、酸化皮膜内のCuOの形成につながる。保持期間後、CuOはCu2Oに遷移し、それによって皮膜に亀裂および破断を提供する。それは水素の割合の減少につながるが、皮膜の保護特性を低下させる。流動性の急激な成長は、酸化皮膜内のCu2Oの存在によって説明され、これは酸化皮膜の機械的強度を著しく低下させる応力集中剤である(8, 9)。したがって、溶湯の運動エネルギーの流動損失は低くなる。MgO皮膜は緩く多孔質の構造を有する。通常および高温でのマグネシウム自体の高い活性を考慮すると、溶融中の酸素吸収は非常に激しくなる。最大1.5%のマグネシウム割合を有するアルミニウム合金では、酸化皮膜はマグネシウムおよびアルミニウムの酸化物と、組成MgAl2O4のそれらの共同スピネルを含む。溶湯体積内では、このスピネルは第2列のコンディショニング剤として作用し、したがってより多数の核生成中心を提供する。金属マトリックス複合材料の場合、スピネルの生成を提供する高いマグネシウム含有量は、二重皮膜欠陥の低減により機械的特性を改善する(10, 11, 12, 13)。さらに、最大2%の鉄を含む合金のグループがダイカスト用に開発されている(14)。これらの合金では、一方では、冷却時に形成される金属間化合物Al5FeSiがアインシュタインの式に従って合金粘度を上昇させるが、他方では、それらは酸化皮膜をより柔らかくする。ダイカストの場合、鋳物の壁厚が小さく、溶湯の冷却速度が著しい条件下では、開発された合金の化学組成から判断すると、溶湯の流れに対する酸化皮膜の抵抗が中心的な役割を果たす。浸透法による複合鋳物の製造過程において、鋳物の壁厚がダイカストの場合よりもさらに薄い場合、充填材の多孔質媒体への溶湯の流れを開始するためには、「溶湯-充填材」境界の酸化皮膜を破壊する必要がある(15)。したがって、最小浸透圧は酸化皮膜破壊圧と等しくなり、完成品の透磁率係数を変化させる機会を制限する(16)。 4. 研究の概要: 研究トピックの背景: 酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜を発生させる。これらの皮膜は通常結晶性であり、700°Cを超えるとγ相が現れ、金属マトリックス複合材料の強度を低下させ、水素を吸収する可能性がある(1, 2, 3)。酸化皮膜の成長速度は速く、ガス拡散を防ぎ、その強度により流動性に影響を与えることで鋳造形成に大きく影響する(4, 5)。 従来の研究状況: 従来の研究では、純粋な酸化アルミニウムは破壊応力が低いことが示されていた(6)。Al-Si-Cu合金では、銅含有量が皮膜中の酸化銅(CuO、Cu2O)の形成を通じて流動性に影響を与え、これらは応力集中点として作用する(7, 8, 9)。アルミニウム合金中のマグネシウムは、皮膜中にMgOおよびMgAl2O4スピネルを形成し、これは緩く多孔質である(10, 11, 12, 13)。ダイカスト合金中の鉄は、Al5FeSi金属間化合物を形成し、酸化皮膜をより柔らかくすることができる(14)。浸透による複合鋳造では、酸化皮膜の破壊が不可欠である(15, 16)。 研究の目的: 本研究は、特定の化学元素がアルミニウム溶湯の酸化皮膜強度に及ぼす影響を研究することを目的としている。鉄の影響の研究は、鉄が市販のアルミニウム合金に常に伴うため、最も技術的に有望である。Al-Si-Cu系合金の使用は電気機械的腐食につながるため、避ける方が良い。したがって、Al-Si-Fe(AlSi9MgFe1)およびAl-MSi(AlMg5Si)系の合金が研究対象として選択された。 核心的研究: 研究の核心は、異なるアルミニウム溶湯(A999、AlMg5Si、およびAlSi9MgFe1)の酸化皮膜強度に対する化学元素、特にマグネシウムと鉄の影響を調査することであった。これは、複製アルミニウムフォーム技術と実験装置(Figure 1)を使用して、様々な充填材(NaCl)分率サイズで「溶湯-充填材」境界の酸化皮膜を破壊するのに必要な浸透圧を測定することによって達成された。この研究は、これらの元素が溶湯の流れに対する酸化皮膜の抵抗にどのように影響するかに焦点を当てた。 5. 研究方法論 研究デザイン: 酸化皮膜強度を研究するために、生産品に近いパターンが使用された(Figure 1)(15)。金属の試験装入物は、実験室用マッフル型抵抗炉SNOL 1,6.2,5.1/9-13で溶解された。温度制御は、Kタイプのクロメル-アルメル熱電対によって実現された。微細分散溶融石英製のKSBM-345るつぼが、金属の溶解および注入に使用された。GOST R 51574-2000に準拠したNaClが充填材として使用された。内部寸法Ø30×180 mmの円筒形鋳鉄製鋳型(fig. 1, pos.

Read More

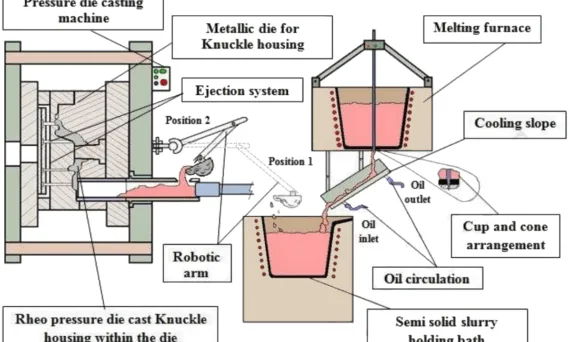

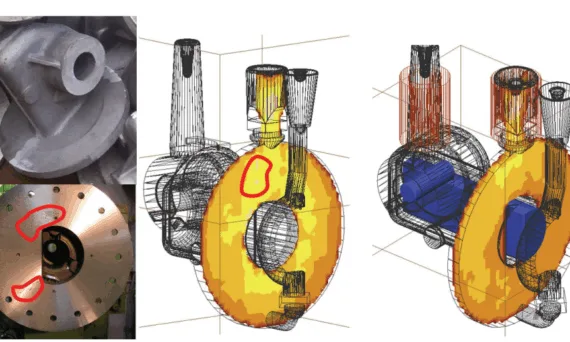

user 07/08/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介論文は、「Journal of Materials Processing Technology」によって発行された論文「Studies on Die Filling of A356 Al alloy and Development of a Steering Knuckle Component using Rheo Pressure Die Casting System」に基づいています。 1. 概要: 2. 抄録: 本研究では、レオ圧力ダイカスト (RPDC) システムの一部として、半凝固スラリーのダイ充填を調査するために、数値流体力学 (CFD) モデルを開発する。ダイ充填キャビティは自動車のステアリングナックルのものに対応し、スラリーはA356アルミニウム合金で作られる。CFDシミュレーションで使用されるレオロジーモデルは実験的に決定される。現在の数値モデルから得られた結果には、ダイキャビティ内のスラリーの流動場、粘度変化、固相率分布、ダイ充填段階中のキャビティ内凝固中の温度および圧力分布が含まれる。本研究の主な目的は、開発された部品の望ましい微細構造および機械的特性のためのゲーティング配置、注入温度、および射出条件を決定することである。当該合金スラリーのダイ充填能力に対する射出条件の影響を研究するために、最終射出速度を2~3.2 m/sの間で変化させて5つの射出プロファイルを研究する。本研究の知見を裏付けるために、凝固した部品の異なる位置からサンプルを取得することにより、主に光学顕微鏡およびマクロ硬度測定の形で、微細構造形態および構造特性相関を研究した。 3. はじめに: 自動車産業における燃費向上のための要求は、自動車部品の軽量化、特に他の軽量自動車部品と比較して優れた強度対重量比および伸び値を必要とするサスペンション部品の軽量化に向けた努力を動機付けている。アルミニウムおよびマグネシウム合金の鍛造や従来のダイカストなどの伝統的な製造プロセスは、多段階の処理ステップ、一貫性のない機械的特性、デンドライト微細構造、および液体偏析などの課題を提示する。半凝固ダイカスト、特にレオダイカスト (RDC) およびその変形であるレオ圧力ダイカスト (RPDC) は、改善された構造的完全性と費用対効果を備えた、健全でニアネットシェイプの部品を製造するための有望なワンステップソリューションとして浮上している。これらのプロセスの成功は、複雑なダイキャビティの適切な充填を保証するために、ほぼ球状の初晶粒子を持つ半凝固スラリーの調製に大きく依存する。多くの研究がチクソダイカスト (TDC) およびRDCを調査してきたが、RPDCにおけるダイ充填のCFDシミュレーション、特に実験的検証を伴うものは比較的少ない。本研究は、CFDシミュレーションを用いてA356 Al合金ステアリングナックルのRPDCプロセスパラメータを最適化し、実験作業によって検証することにより、このギャップを埋めることを目的とする。 4. 研究の概要: 研究トピックの背景: 主な動機は、燃費を向上させるための軽量自動車部品の必要性である。伝統的に鋼鉄または鋳鉄で作られていた自動車のサスペンション部品は、アルミニウムおよびマグネシウム合金を使用して開発されている。しかし、これらの軽合金の従来の製造方法では、しばしば欠陥や特性のばらつきが生じる。 従来の研究状況: 従来の研究では、従来のグラビティダイカスト (GDC)、高圧ダイカスト (HPDC)、スクイズキャスティング、およびチクソダイカスト (TDC) やレオダイカスト

Read More

user 07/07/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , CAD , CFD , Quality Control , Review , Sand casting , STEP , 금형 , 제품 개발 数週間から数日へ:シミュレーション、RP、Web連携による鋳造開発の革新的アプローチ この技術概要は、B. Ravi氏、Dinesh Kumar Pal氏、Nagahanumaiah氏によって執筆され、Rapid Manufacturing Seminar, TEAMTECH 2006で発表された学術論文「Rapid Casting Development」に基づいています。鋳造・ダイカストの専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究が鋳造・ダイカスト専門家にとって重要なのか 近年の製品開発サイクルは急速に短縮しており、自動車のような製品では12〜15ヶ月で新型が開発されます。これに伴い、鋳造部品の開発リードタイムも従来の8〜12週間から数日レベルへと大幅な短縮が求められています。しかし、リードタイム短縮の要求は、品質保証やコスト削減といった相反する要求と同時に満たさなければなりません。 従来の開発プロセスでは、工具(金型や木型)の製作と、実際の鋳造トライアルに全体の70%以上の時間が費やされていました(Ref. [1])。現場でのトライ&エラーに依存する方法では、これらの厳しい要求を同時に達成することは不可能です。この研究は、CAD、シミュレーション、ラピッドプロトタイピング(RP)といった新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングといった新しい方法論を導入することで、この根本的な課題をいかに解決できるかを示しています。 アプローチ:研究方法の解明 本研究では、鋳造開発のボトルネックを解消し、リードタイムを短縮するために、以下の3つの主要分野における技術開発と応用を統合的に進めました。 これらの技術を統合することで、Figure 1に示すようなコンピュータ支援による迅速な鋳造開発ワークフローを構築し、その有効性を実証しました。 ブレークスルー:主要な研究結果とデータ 本研究は、3つの技術を統合することで、鋳造開発プロセスを大幅に改善できることを実証しました。 実務への応用:あなたの鋳造・ダイカスト業務への示唆 本研究の成果は、机上の空論ではなく、現場のプロセスに直接的な利益をもたらす可能性を秘めています。 論文詳細 Rapid Casting Development 1. 概要: 2. 概要(Abstract): 今日の急速な製品革新サイクルは、新しい鋳造品を数ヶ月ではなく数日で開発することを要求しています。これは新しい技術と方法論を採用することによってのみ可能です。本稿では、鋳造開発の迅速化に貢献する我々の研究の3つの分野、すなわちプロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングについて述べます。鋳造プロセスシミュレーションは、現場での試行錯誤なしに方案とプロセスパラメータを最適化することを可能にします。鋳造パターン製作用には、現在いくつかのラピッドプロトタイピングベースのルートが利用可能であり、最も広く使用されているルートについて、製作時間、開発コスト、寸法精度、表面品質への影響がベンチマークされています。製品、工具、鋳造の各技術者間で鋳造プロジェクト情報を交換するためのWebベースのフレームワークは、潜在的な問題の早期特定と、より適合性の高い製品・プロセス設計による問題の防止を可能にします。これら3つの技術すべての使用は、鋳造品開発のリードタイムを大幅に短縮します。このアプローチ全体を工業用鋳造品の例を通して示し、より予測可能で一貫した品質の鋳造品を達成する上でも従来のアプローチより優れていることを示します。 3. はじめに(Introduction): 古代では、インベストメント鋳造法で青銅像を製作するのに3〜4ヶ月かかりました。しかし、大量生産が行われた前世紀においても、典型的な鋳造品の開発リードタイムは約8〜12週間と大差ありませんでした。これは主に、工具開発と生産トライアルに数週間(全リードタイムの70%以上)を要したためです。現代の急速に短縮される製品開発期間(例えば新型自動車で12〜15ヶ月)において、このようなリードタイムはもはや受け入れられません。OEMは今や、新しい鋳造品が数週間や数ヶ月ではなく、数日で開発されることを期待しています。しかし、リードタイム短縮の要求は品質保証とコスト削減の必要性も伴うため、これは言うは易く行うは難しです。CADやシミュレーションのような新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングのような方法論を採用しない限り、これらすべてを同時に達成することはできません。 4. 研究の要約: 研究トピックの背景: 新しい鋳造品の開発は、一般に製品設計、工具開発、鋳造生産の3つの段階からなります。これらの段階間のフィードバックは、製造性を考慮した製品・工具設計を改善するために不可欠です。例えば、アンダーカット形状をなくせば追加のコアが不要になり、薄肉部を厚くすれば湯回り不良や引け巣欠陥を防げます。このフィードバックプロセスを効率化し、開発リードタイムを短縮することが本研究の背景にあります。 従来の研究の状況: 従来、鋳造開発は各部門(OEM、工具メーカー、鋳造工場)が独立して作業を進め、問題が発生するたびに手戻りが発生していました。鋳造シミュレーションソフトは存在するものの、高価で専門知識が必要なため、中小の鋳造工場ではほとんど使用されていませんでした。また、ラピッドプロトタイピング技術は存在していましたが、鋳造用途での各手法の技術的・経済的な比較検討は十分ではありませんでした。 研究の目的: 本研究の目的は、(1) 中小企業でも利用しやすい半自動の鋳造方案設計・シミュレーションソフトウェアを開発すること、(2) 鋳造用パターン製作における主要なラピッドプロトタイピング手法をベンチマーク評価すること、(3) 開発関係者間のコラボレーションを促進するWebベースのフレームワークを構築すること、の3点です。これらを統合することで、鋳造開発のリードタイムを大幅に短縮し、品質とコストを改善することを目指します。 研究の中核: 研究の中核は、プロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングという3つの技術を統合したアプローチです。 5. 研究方法 研究デザイン: 本研究は、3つの柱からなる統合的なアプローチを採用しています。まず、鋳造シミュレーションソフトウェア「AutoCAST」を開発し、その有効性を工業用鋳造品の事例研究で検証しました。次に、単一のインペラ形状を対象に、複数のRP技術を用いてパターンを製作し、時間、コスト、品質の観点から比較分析を行いました。最後に、鋳造プロジェクトの情報を体系的に管理・共有するためのWebベースのコラボレーションシステムを設計・開発しました。

Read More

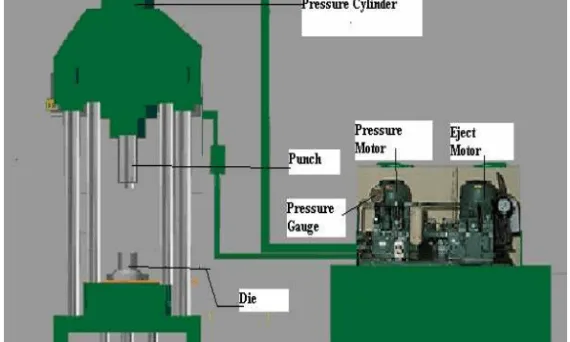

本紹介論文は、「[International Journal of Engineering Research & Technology (IJERT)]」により発行された論文[Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy]に基づいています。 1. 概要: 2. 抄録: 従来のダイカスト法では、高いゲート速度での溶湯流動が非層流を引き起こし、鋳造品の品質に影響を与えます。従来のダイカスト部品に一般的に見られる潜在的な欠陥は、凝固収縮およびガス巻き込みに起因する気孔です。スクイズ鋳造や半凝固鋳造(チクソキャスティングやレオキャスティング[1]など)のような高健全性ダイカストプロセスが開発されてきました。しかし、スクイズ鋳造は半凝固プロセスよりも単純で経済的です。スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。調査によると、遅い射出速度は乱流を低減し、空気の巻き込みを少なくし、凝固中に印加される圧力は収縮孔やガス気孔を除去し、熱抵抗を減少させ、凝固を促進し、鋳造材料の微細構造と機械的特性の改善に効果があります。このプロセスの軽量非鉄金属合金への適合性は、自動車および航空宇宙産業向けのこの新興プロセスに対する需要を増大させています。本研究では、9%のSiを含むアルミニウム-シリコン合金LM-24について、直接スクイズ鋳造プロセスの研究が行われました。LM-24は、薄肉鋳造に適した優れた鋳造特性を持つ、広く使用されている圧力ダイカスト用アルミニウム合金です。実験計画とパラメータは、圧力、湯流れ温度、金型温度の変動を伴って編成されました。結果は、スクイズ鋳造材料の密度の増加が、気孔のほぼ完全な除去、表面仕上げの改善、微細構造の改善、硬度および引張強度の増加を示しています。乱流を避けるために、供給速度はより低い値に制御されます。LM-24アルミニウム合金の場合、700°Cの湯流れ温度、200°Cの金型温度、および100 MPaの圧力が、より良い機械的特性を得るための最適な組み合わせであることがわかりました。 3. 緒言: 鋳造による金属成形技術は紀元前4000年まで遡ります。圧力ダイカストは、鋳造品の大量生産の需要拡大に応えて1820年代初頭に登場しました。金属ダイへの圧力下での金属射出は、最初は手動クランクを使用した純粋に機械的なものでした。その後、用途の拡大に伴い、空気圧および油圧システムが使用されるようになりました。しかし、進歩は1920年代のコールドチャンバープロセスの開発まで限定的でした。スクイズ鋳造のアイデアは、凝固中の溶融金属に蒸気圧をかけるというもので、早くも1878年にChernovによって考案されました。最初の科学的なスクイズ鋳造実験は、1931年にドイツでG. WelterによってAl-Si合金に対して行われ、1937年にはV. M. Plyatskiiが加わりました。西洋での研究の大部分は、アルミニウム合金、銅合金、マグネシウム合金に焦点が当てられてきました。 スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。主なバリエーションは次のとおりです。 4. 研究の要約: 研究トピックの背景: 高いゲート速度と非層流を特徴とする従来のダイカストプロセスは、しばしば凝固収縮やガス巻き込みによる気孔などの欠陥を引き起こします。これらの限界を克服するために、スクイズ鋳造や半凝固鋳造(例:チクソキャスティング、レオキャスティング [1])のような高健全性ダイカストプロセスが開発されました。スクイズ鋳造は、特に自動車および航空宇宙産業向けの高品質な軽量非鉄合金部品を製造するための、よりシンプルで経済的な代替手段として提示されています。 従来研究の状況: スクイズ鋳造の概念は1878年から知られており、1930年代から体系的な科学的調査が開始されました。これまでの研究は、主にアルミニウム、銅、マグネシウム合金に集中しています。溶湯の低速供給と凝固中の高圧印加を含むこのプロセスは、乱流、空気の巻き込み、気孔を低減し、それによって鋳造部品の微細構造と機械的特性を向上させることが確立されています。 研究目的: 本研究の主な目的は、アルミニウム-シリコン合金LM-24(9% Si含有)の直接スクイズ鋳造プロセスのパラメータを調査し、最適化することでした。この研究は、鋳造されたLM-24合金の機械的特性を向上させるための、印加圧力、湯流れ温度、および金型温度の最適な組み合わせを決定することを目的としました。 核心的研究: 研究の核心は、LM-24アルミニウム合金の直接スクイズ鋳造に関する実験的調査でした。実験計画は、主要なプロセスパラメータである印加圧力(0、40、60、80、100 MPa)、湯流れ温度(660°C、700°C、750°C)、および金型温度(200°C、250°C)を体系的に変化させることに焦点を当てました。これらの変動が、鋳造合金の得られた表面仕上げ、機械的特性(極限引張強さ、耐力、伸び、硬度を含む)、および微細構造に及ぼす影響を徹底的に評価し、最適な処理条件を特定しました。 5. 研究方法論 研究デザイン: 本研究では直接スクイズ鋳造プロセスを用いました。調査材料は、9%のSiを含むアルミニウム-シリコン合金LM-24(BS1490:1988)であり、その詳細な組成はTable-1に示されています。合金の溶解は、電気抵抗加熱式のるつぼ炉(最高温度1200℃)で行われ、酸化を防ぐために工業用アルゴンガスを注入して不活性雰囲気としました。Figure-2に概略図が示されている、金型加熱、凝固中の加圧、鋳造品突き出しの関連設備を備えた総合的な直接スクイズ鋳造機(容量50T、突き出しシリンダー容量25T)が使用されました。Figure-3に示すダイとパンチは、硬化鋼EN24から製造され、二硫化モリブデン(MoS2)でコーティングされました。200℃または250℃への金型予熱は、デジタル温度コントローラーを備えた携帯型電気ヒーターを使用して行われました。 データ収集・分析方法: あらかじめ計量された量の溶融LM-24合金を下型キャビティに注入しました。注入前に、溶湯表面の自然酸化を防ぐためにホウ酸と硫黄の混合物を溶湯表面に散布し、酸化物や不純物を除去するために溶湯をスキミングしました。 研究トピックと範囲: 本研究は、LM-24 Al-Si合金の直接スクイズ鋳造における鋳造パラメータの最適化に焦点を当てました。研究の範囲は以下の通りです。 6. 主要な結果: 主要な結果:

Read More

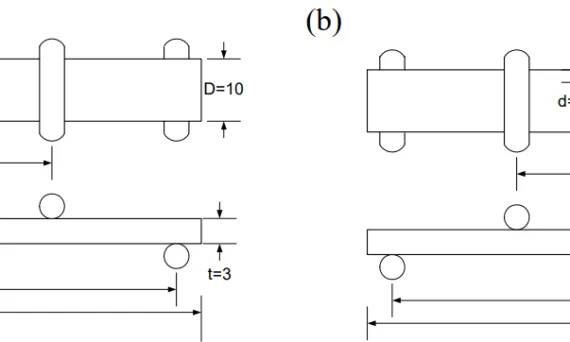

本稿は、「Asian Pacific Conference for Materials and Mechanics 2009 at Yokohama, Japan, November 13-16」で発表された論文「NOTCH EFFECT ON FATIGUE STRENGTH OF DIE CAST AM60 MAGNESIUM ALLOY」に基づいています。 1. 概要: 2. アブストラクト: 本研究は、ダイカストAM60マグネシウム合金の疲労強度に及ぼすノッチ効果を調査するものである。平滑試験片および様々な応力集中係数(Kt)を持つノッチ付き試験片を用いて、4点曲げ試験を実施した。結果は、疲労寿命および疲労限度が、ある点(Kt=2.55)までKtが増加するにつれて減少し、それを超えるKtのさらなる増加は疲労強度を著しく変化させないことを示した。ノッチ付き試験片の疲労限度は、非伝播き裂が観察されなかったため、疲労き裂発生限度に対応することが見出された。き裂は一貫してノッチ底部から発生し、内部の鋳造欠陥はこの結果に影響を与えなかった。AM60合金のノッチ感度は、Ktの増加(1.57から2.09へ)に伴い初期に増加し、その後Ktがさらに増加すると減少した。 3. 緒言: マグネシウム合金は、低密度、高比強度、優れた鋳造性および被削性などの固有の優れた特性により、航空宇宙および自動車産業分野で注目を集めている。これらの用途における構造部品の多くは、優れた疲労特性を要求する。したがって、マグネシウム合金に関するこれまでの研究の多くは、周囲環境下および腐食環境下での疲労特性に焦点が当てられてきた。しかしながら、将来の工学的応用の観点からは、疲労ノッチ感度に関する情報を有することも重要である。なぜなら、平滑材の疲労性能が良好であっても、ノッチ材の疲労性能は非常に劣る可能性があるからである。工学部品においては、ショルダー、キー溝、オイルホール、溝、ねじ山などの幾何学的不連続部、すなわちノッチが必然的に存在し、応力集中のためにノッチ底部で疲労破壊が非常に頻繁に発生する。したがって、特にマグネシウムおよびその合金のような新興材料の場合、ノッチ付き部品の疲労強度を調査することは非常に重要である。本研究では、ダイカストAM60マグネシウム合金の疲労強度に対するノッチ効果を理解するために、異なる応力集中係数Ktを持つ一定深さのノッチ付き試験片を用いて4点曲げ試験を実施した。 4. 研究の概要: 研究テーマの背景: マグネシウム合金は、低密度や高比強度といった有利な特性により、航空宇宙や自動車などの分野でますます利用されている。これらの合金で作られた多くの構造部品にとって、優れた疲労性能は重要な要件である。 先行研究の状況: マグネシウム合金に関する従来の研究は、主に周囲環境および腐食条件下での疲労特性に集中してきた。しかし、実用的な工学設計のためには、疲労ノッチ感度に関する情報が不可欠である。なぜなら、ノッチを有する部品の疲労性能は、平滑材の疲労性能が良好であっても、著しく劣る可能性があるからである。ノッチは工学部品に一般的に見られ、応力集中のために疲労破壊の主要な起点となる。 研究の目的: 本研究の目的は、「異なる応力集中係数Ktを持つ一定深さのノッチ付き試験片を用いて、ダイカストAM60マグネシウム合金の疲労強度に対するノッチ効果を理解すること」であった。 研究の核心: 研究の核心は、ダイカストAM60マグネシウム合金に対する4点曲げ疲労試験の実施であった。平滑試験片とノッチ付き試験片の両方が試験された。ノッチ付き試験片は、一定のノッチ深さ(0.1 mm)を特徴としたが、ノッチ底半径(ρ = 1 mm, 0.3 mm, 0.25mm, 0.15 mm, 0.1 mm)を変化させることで、異なる理論応力集中係数(Kt = 1.57, 2.09,

Read More

この紹介論文の内容は、”[IEEE Open Journal of Industry Applications]”が発行した論文「Squirrel Cage Induction Motor: A Design-Based Comparison Between Aluminium and Copper Cages」に基づいています。 1. 概要: 2. 抄録: 多くの産業用途において、電気モーターの自己始動能力は、ドライブアーキテクチャを簡素化し、システムの信頼性を向上させるために依然として重要な要件です。このモーターのトポロジーの効率改善は、さまざまな国および国際的な規制当局によって、臨時の政策によって目標とされてきました。実際、エネルギー消費量の削減は、運用コストとCO2排出量の削減という2つの利点につながります。銅ケージの採用は、モーターの損失を低減するために成功していることが証明されています。しかし、これは始動トルクなどの他の性能指標に影響を与える可能性があります。本論文では、より一般的なアルミニウムケージと比較して、さまざまな動作条件下でのモーター性能を比較することにより、銅ケージの採用の利点と欠点を詳細に分析します。アルミニウムケージで最適化された一連の誘導機から始めて、直接的な材料ケージ置換の効果を電磁気的および熱的側面の両方で分析します。全体的な性能は、銅ケージに対して特別に最適化された機械と比較されます。提示された性能比較演習により、他の性能指標を悪化させることなく効率を改善することを目的とした一般的な設計ガイドラインが概説されています。 3. 導入: 最終的な世界の電力エネルギー消費量のほぼ50%が電気モーターの供給に使用されています[1]。電気モーターの大部分は定格出力が0.75kW未満ですが、図1(b)および(c)に示すように、電力エネルギー消費に最も大きな影響を与えるのは、市場全体の残りの小さな部分です。実際、0.75kWを超える定格出力を持つ電気モーターの10%が、総電力エネルギー消費量の91%を占めています[2]。図1(d)は、ヨーロッパにおける電力範囲別の電気モータータイプの分布を示しています[3]。明らかに、電力エネルギー消費量の点で最も影響力のあるモーターのトポロジーは、中高電力範囲で最も一般的なAC多相モーターです。グリッド接続された三相かご形誘導電動機(SCIM)は、市場で入手可能な幅広い種類のAC電気モーターの中で最大の市場シェアを占めています[4]。したがって、その効率を改善することは、CO2排出量の点で環境への影響を削減する上で最大の効果をもたらす可能性があります[5]。過去20年間で、ほぼすべての主要経済圏が、まずモーターの最小効率、そして最近ではドライブシステム全体の効率に関するいくつかの規制スキーム(最初は自主的なベースで、次に義務的に)を導入しました[6]。たとえば、ヨーロッパでは、委員会規則1781/2019 [7]は、インバーターと直接グリッド供給の両方の電気モーターの最小エネルギー効率要件に関する正確なタイムテーブルを設定しています。規制当局によって採用された電気モーターの効率クラスの定義と、効率を実験的に決定する方法論は、それぞれ国際規格IEC 60034-30-1/2およびIEC 60 034-2-1によって設定されています。 4. 研究の概要: 研究トピックの背景: かご形誘導電動機(SCIM)の効率改善は、規制圧力の増大とエネルギー消費量およびCO2排出量削減への世界的な焦点により、非常に重要です。銅ケージはモーター損失を低減することが示されていますが、始動トルクなどの他の性能指標への影響については、さらなる調査が必要です。 以前の研究の状況: 以前の研究では、コア軸方向の延長、より優れた磁性材料、銅ケージなどの方法を通じて、SCIMの効率改善を探求してきました。しかし、銅ケージの採用の包括的な効果、特に他の性能パラメータとのトレードオフに関する包括的な効果は、完全には理解されていません。既存の文献には、さまざまな回転子スロット設計と性能要件を考慮して、アルミニウムと銅ケージの体系的な比較が不足しています。 研究の目的: 本研究は、アルミニウムケージと比較して、SCIMで銅ケージを使用することの利点と欠点を分析することを目的としています。直接的な材料置換と最適化された銅ケージ設計が電磁気的および熱的性能に及ぼす影響を調査します。本研究は、始動トルクなどの他の重要な性能指標を損なうことなく効率を改善するための設計ガイドラインを提供しようとしています。 コアスタディ: コアスタディには、アルミニウムと銅ケージを使用したSCIMの設計ベースの比較が含まれています。アルミニウムケージ最適化設計から始めて、論文ではアルミニウムを銅に直接置換することの影響を分析します。さらに、これらの結果を銅ケージに対して特別に最適化されたSCIMと比較します。分析は、効率、始動トルク、電流比、および熱的挙動などのさまざまな性能指標を考慮して、電磁気的および熱的側面をカバーしています。本研究では、実験的テストによって検証された高速性能計算方法と、多目的最適化アルゴリズムを利用して、最適な回転子設計を導き出し、アルミニウムおよび銅ケージモーターの性能を比較します。 5. 研究方法論 研究デザイン: 本研究では、設計ベースの比較研究を採用しています。さまざまな性能要件(始動トルクと効率)に対してアルミニウムケージで最適化されたSCIMのベースライン設計から始まります。次に、研究では、これらのベースライン設計でケージをアルミニウムから銅に直接材料置換を実行します。最後に、銅ケージ用に特別にSCIM設計を最適化し、アルミニウムベースライン設計と直接銅置換の両方に対する性能を比較します。 データ収集と分析方法: 性能評価は、トルクと効率を迅速かつ正確に推定するために、混合分析-有限要素解析(FEA)法に依存しています。この方法は、市販のSCIMでの実験的テストを通じて検証されています。多目的最適化アルゴリズム(NSGA-II)は、さまざまな性能指標と制約条件を考慮して、アルミニウムと銅ケージの両方に対して最適な回転子形状を設計するために使用されます。熱-FEAは、後処理に使用され、固定子および回転子巻線の定常状態温度を評価します。分析された性能指標には、定格効率、始動トルク、電流比、力率、および熱特性が含まれます。 研究トピックと範囲: 本研究は、SCIMの回転子ケージ設計に焦点を当てており、特にケージ材料としてアルミニウムと銅を比較しています。範囲は以下を含みます。 6. 主な結果: 主な結果: 図リスト: 7. 結論: 本研究は、銅ケージがSCIMの効率を高めるための実行可能なソリューションを提供すると結論付けています。アルミニウムを銅に直接置換すると効率が向上しますが、始動電流が増加し、始動トルクに可変的に影響を与える可能性があります。最適化された銅ケージ設計は、アルミニウムケージモーターよりも高い効率を達成しながら、始動トルク能力を維持できます。設計ガイドラインは、電流比が制約されていない場合、直接的な銅置換が非常に効果的であることを強調しています。ただし、電流制限が課せられている場合は、始動性能を損なうことなく効率ゲインを最大化するために、最適化された銅回転子設計が必要です。直接置換と最適化された設計のどちらを選択するかは、特定のアプリケーション要件と設計の優先順位、特に始動電流制限と望ましい効率レベルによって異なります。 8.

Read More

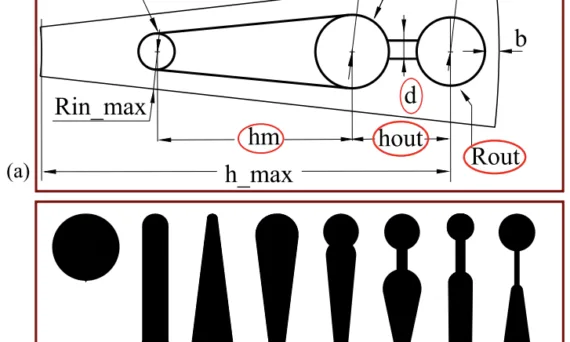

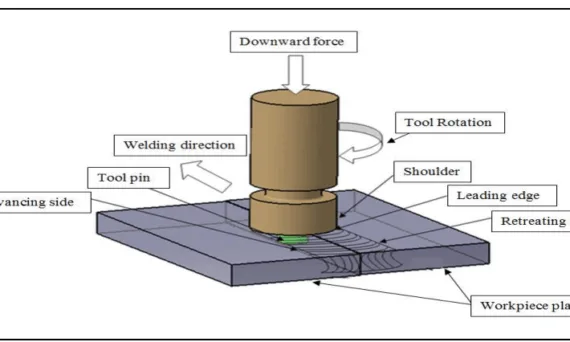

user 07/04/2025 Aluminium-J , automotive-J , Copper-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Magnesium alloys , Microstructure , Review , STEP , 자동차 산업 溶融溶接の限界を超える、高品質・高効率な固相接合技術の全貌 この技術概要は、Verma, S. M. & Misra, J.P.によって発表された学術論文「A Critical Review of Friction Stir Welding Process」(DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015)に基づいています。株式会社STI C&Dの専門家が、製造業の専門家向けにその内容を要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究が製造業の専門家にとって重要なのか 航空宇宙、自動車、船舶などの分野では、軽量かつ高強度な金属合金の需要が急速に高まっています。しかし、これらの材料、特にアルミニウムやマグネシウム合金を従来の溶融溶接(アーク溶接、ガス溶接など)で接合する際には、深刻な問題に直面します。高いエネルギー密度は、広い熱影響部(HAZ)を生み出し、その結果、機械的特性(延性、引張強度など)の低下、歪み、凝固割れ、気孔(ポロシティ)といった欠陥を引き起こします。 これらの欠陥は製品の信頼性を著しく損なうため、その対策は製造現場における長年の課題でした。このような背景から、材料を溶融点以下の温度で接合する「固相接合」技術が注目されています。その中でも、1991年に英国のTWI(The Welding Institute)によって発明された摩擦攪拌接合(FSW)は、これらの課題を克服する画期的な解決策として登場しました。本レビュー論文は、このFSW技術の全体像を俯瞰し、その利点、課題、そして将来性を明らかにすることで、製造業のエンジニアや研究者に実践的な指針を提供することを目的としています。 アプローチ:研究方法の解明 本研究は、特定の実験を行うのではなく、これまで世界中で発表されてきた摩擦攪拌接合(FSW)に関する膨大な学術論文や報告を収集し、それらを批判的に分析・統合する「レビュー論文」という形式をとっています。研究者らは、以下の重要な側面に焦点を当てて、FSW技術の体系的な理解を目指しました。 この網羅的なアプローチにより、FSWに関する断片的な知識を一つにまとめ上げ、技術者や研究者が直面する課題解決のための信頼性の高い知識ベースを構築しています。 ブレークスルー:主要な研究結果とデータ 本レビュー論文は、FSWに関する多岐にわたる研究成果を統合し、以下の重要な知見を明らかにしました。 実業務への実践的示唆 本レビュー論文から得られる知見は、製造現場の様々な部門で直接的に活用できます。 論文詳細 A Critical Review of Friction Stir Welding Process 1. 概要: 2. 論文要旨: 摩擦攪拌接合(FSW)は、航空宇宙、船舶、自動車などの製造業において、様々な金属合金や非金属を接合するために急速に普及している永久的な固相接合プロセスである。現在、金属合金の溶接は、気孔欠陥の低減、熱影響部(HAZ)の縮小、シールドガス不要、環境への配慮、歪みの低減といったFSW独自の特長により、従来の溶融溶接から置き換えられつつある。本章では、FSWの重要な側面、すなわちプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果について批判的な評価を行う。また、FSWに関連する困難やその他の問題にも言及し、世界の研究コミュニティがこの分野で広範な研究を行うためのガイドラインを提供することも目的とする。 3. 緒言: 現代において、接合プロセス産業は急速に成長している。19世紀半ばに登場した溶接技術は、その後多くのアーク溶接やガス溶接などの溶融溶接技術へと発展した。しかし、これらの技術はエネルギー密度が高く、広い熱影響部(HAZ)や、歪み、機械的特性の低下といった凝固欠陥を引き起こす。特にアルミニウムやマグネシウムのような反応性元素には適していない。これらの欠点を克服するため、母材の融点以下の温度で接合を行う固相接合技術が探求されてきた。FSWは、1991年にTWIによって発明された革新的な固相接合技術であり、欠陥が少なく、環境に優しく、エネルギー効率が高いことから「グリーンテクノロジー」として確立されている。 4. 研究の要約: 研究トピックの背景: 高強度・軽量な金属合金の需要増加に伴い、高品質な接合技術が求められている。従来の溶融溶接は、特にアルミニウム合金などにおいて多くの課題を抱えており、それに代わる技術としてFSWが注目されている。 従来の研究の状況:

Read More

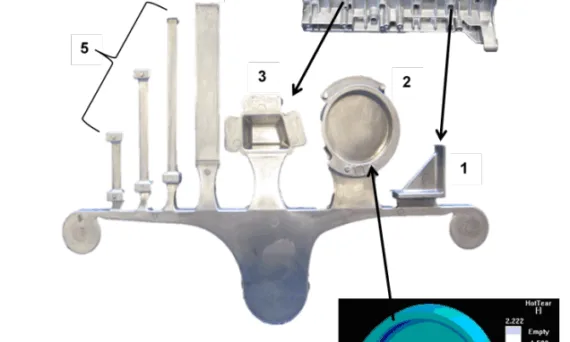

user 07/04/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Mechanical Property , Microstructure , 금형 本紹介論文は、「International journal of metalcasting」に掲載された論文「New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカスト(HPDC)に適した新しい耐摩耗性過共晶アルミニウム-シリコン合金を開発するための革新的なコンセプトを紹介する。従来の過共晶AlSi17Cu4Mg合金は、良好な耐摩耗性を提供するものの、高い鋳造温度と初晶シリコンの研磨性のためにHPDCにおいて課題を抱えている。提案されたアプローチは、鋳造温度を下げるためにシリコン含有量を17 wt.-%から14 wt.-%に低減し、鉄を添加して硬質のα-Al15Fe3Si2金属間化合物を形成することで、減少した初晶シリコンの体積分率を補償し、トライボロジー特性を向上させるものである。クロム(Cr)およびマンガン(Mn)の添加は、コンパクトなα相金属間化合物の形成を促進し、有害なβ-Al5FeSi板状晶の生成を回避するために用いられる。本研究では、これらの新しいAlSi14Cu4FeCrMn合金のスラッジ形成、微細構造、機械的特性、およびHPDCプロセス性を調査し、一体型エンジンブロックなどの用途において、鋳造性と耐摩耗性が向上した可能性を示している。 3. 緒言: 過共晶AlSi17Cu4Mg合金は、耐摩耗性が重要視される鋳物、例えば空調用コンプレッサーハウジングや一体型エンジンブロックなどに適用される。これらの合金は、低い熱膨張係数、ならびに室温および高温での良好な機械的特性も有している。これらの合金の高い耐摩耗性は、凝固中に形成される初晶シリコン結晶(硬度最大1148 HV)に由来する。過共晶Al-Si合金製のエンジンブロックは、鋳鉄ライナー付きのハイポ共晶Al-Siブロックと比較して軽量化を実現し、燃料消費量の削減、ひいてはCO2排出量の低減につながる[1]。過共晶Al-Si合金製の一体型エンジンブロックは、ダイ充填時の乱流が少ないため、低圧ダイカストプロセスによってのみ製造されている[2]。高圧ダイカストは最も生産性の高い鋳造プロセスの1つであるが、高圧ダイカストプロセスによる一体型エンジンブロックの製造は、以下の理由により制限されている: 4. 研究の概要: 研究テーマの背景: 本研究は、特にエンジン部品のような高い耐摩耗性が要求される用途向けの過共晶Al-Si合金に焦点を当てている。これらの合金は有益である一方、高圧ダイカスト(HPDC)での使用は、高い鋳造温度や金型摩耗といった、高いシリコン含有量に関連する問題によって制約を受けている。 先行研究の状況: 先行研究によれば、微細な初晶シリコン粒子の均一な分布が、シリンダーブロック表面の最適な特性を得るための鍵であり、これは従来、リンの添加によって達成されてきた。しかし、リンはシリコンの析出温度を上昇させ、鉄が存在すると有害なβ板状晶の形成を促進する可能性がある[6]。鉄(Fe)はアルミニウム鋳造合金における最も一般的な有害不純物である。典型的な二次Al-Si合金は、通常0.2 wt.-%から0.8 wt.-%の範囲の鉄レベルを含んでいる。高圧ダイカストでは、溶融Al合金が鋼製ダイに焼き付くのを防ぐために鉄がしばしば添加される。鉄は固溶アルミニウムへの溶解度が非常に低く、凝固中に様々なタイプの複雑な金属間化合物相を形成する。これらの金属間化合物鉄相の複雑な形状は、鋳造性、さらには合金の機械的特性に大きな影響を与える。Al-Si合金では、Al5FeSi相(β相としてよく知られている)とα-Al8Fe2Si相(通常スラッジとして知られている)が存在する。β-Al5FeSi相は非常に大きく硬い板状の形状をしており、機械的特性、特に延性に悪影響を与える。機械的特性の劣化の度合いは、体積分率と板状晶のサイズに依存する。両方のパラメータは、溶湯中の鉄含有量と凝固条件の関数である。冷却速度がβ相の長さに重要な影響を与えることはよく知られている。通常の鋳造条件と中程度の鉄レベルでは、β相は50 µmから500 µmの範囲のサイズに成長することがある。非常に高い冷却速度で凝固した少量の鉄を含む合金では、金属間化合物粒子は通常10 µmから50 µmのサイズを有する。さらに、β相の板状形態は、凝固中の供給困難を引き起こし、収縮気孔形成の傾向を高めることが予想される[7]。鋳造性および機械的特性に対する鉄のこの有害な影響を回避するために、β相の板状形態をよりコンパクトなα相に変換する必要がある。ここでは、マンガンが鉄の影響を中和し、β板状晶を金属間化合物α相形態に改質するための合金元素として広く使用されている。Siと共にMnが存在する場合、一次α-Al15(Fe,Mn)3Si2相は、コンパクト、星形、樹枝状、またはチャイニーズスクリプト結晶として現れることがある。α相のすべての形態は、β相よりも機械的特性に対する害が少ない。しかし、α相のコンパクトな形態が最良の解決策である。Al-Si-Fe溶湯へのMnとCrの複合添加は、コンパクトな形で成長するα相の析出にもつながる可能性がある。ここで、鉄はMnとCrによって部分的に置換され、α-Al15(Fe,Mn,Cr)3Si2相を形成する。約815 HVの高いマイクロ硬度のため[8]、α相は初晶シリコンに加えて耐摩耗性化合物として機能することができる。しかし、Al-Si溶湯中の複雑な金属間化合物α-Al15(Fe,Mn,Cr)3Si2粒子は、高い析出温度と溶湯よりも高い密度を有し、炉の底にスラッジとして沈降し、炉の有効容量を減少させる可能性がある。スラッジの形成は、溶湯中のMnとFeの減少により、合金のダイ焼き付き傾向を高める可能性もある[9]。スラッジ形成はしばしば工業的に発生し、溶湯の化学組成と炉温度の2つの変数に依存する。Fe、Mn、Crの量が増加すると、スラッジ形成温度が上昇し、炉内の溶湯温度に達することがある。したがって、元素の量は溶湯中で制限されなければならず、α相の析出温度が溶湯温度を超えないようにする必要がある。一方、これらの元素は、Si粒子の減少した体積分率を補償するコンパクトなα粒子の高い体積分率を得るために溶湯中に望まれる。ここでは、最適値を見つける必要がある。JorstadとGobrechtはスラッジ現象を研究し、Al-Si-Cu合金用のスラッジファクター(SF)を定義した。これは、スラッジ形成を引き起こす可能性のあるFe、Mn、Crの臨界比を決定するために使用できる[10,11]。このファクターは式(1)から計算される:Sludge Factor = Fe + 2 x wt. % Mn + 3 x wt. %Cr (1)スラッジファクターが高いほど、スラッジ形成温度が高くなり、ショットチャンバーとダイの摩耗に有害な結果をもたらす溶融および鋳造温度の上昇につながる。 研究目的: 本研究の目的は、高圧ダイカスト用に特別に調整された新しい耐摩耗性過共晶AlSi合金を開発することであった。既存の合金の限界を克服するための目的は以下の通りである:

Read More

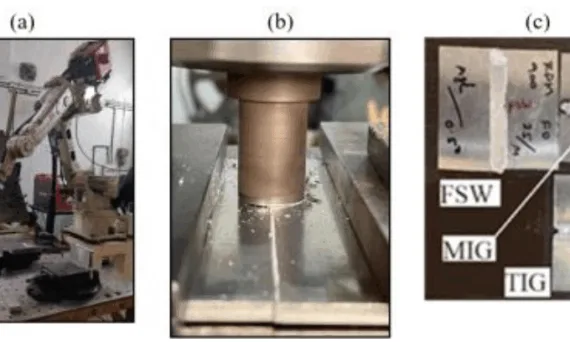

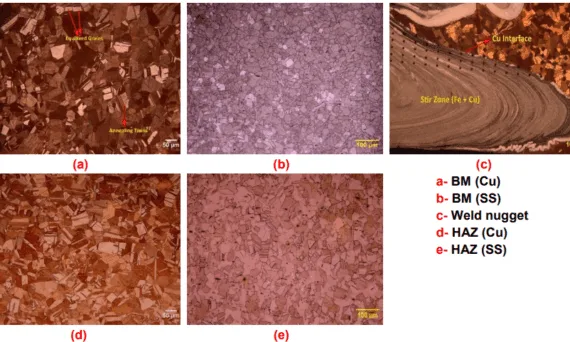

user 07/03/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , Quality Control , STEP , 自動車産業 , 金型 Al-6061プレート接合の最適解を探る:FSW、MIG、TIG溶接の強度と微細構造の徹底比較 本技術概要は、Aaluri Praveen Reddy氏およびSaurabh Dewangan氏によって執筆され、ACTA METALLURGICA SLOVACA(2023年)に掲載された学術論文「A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS」に基づいています。HPDC専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか アルミニウム合金、特にAl-6061は、その軽量性、耐食性、加工性の良さから多くの産業で不可欠な材料です。しかし、その低い融点と高い熱伝導率のため、アーク溶接には特有の難しさが伴います。溶接部の品質、特に機械的強度の確保は、製品の信頼性に直結する最重要課題です。 従来、TIG溶接やMIG溶接が用いられてきましたが、近年では固相接合である摩擦攪拌接合(FSW)も注目されています。しかし、これらの3つの主要な溶接法を同一条件下で直接比較し、どの手法がAl-6061の接合に最適なのかを包括的に示した研究は多くありませんでした。本研究は、このギャップを埋め、エンジニアが用途に応じて最適な溶接法を選択するための、データに基づいた明確な指針を提供します。 アプローチ:研究手法の解明 本研究では、Al-6061合金プレート(寸法100×50×4 mm)の接合に、以下の3つの手法を用いました。 溶接後、各プレートからASTM-E8規格に準拠した引張試験片をワイヤ放電加工機(WEDM)で切り出しました。そして、引張試験、ロックウェル硬さ試験(Bスケール)、走査型電子顕微鏡(FESEM)による破面解析、そして微細構造観察を実施し、各溶接部の特性を詳細に評価しました。 発見:主要な結果とデータ 本研究から得られた主要な結果は、溶接法の選択がAl-6061接合部の性能に劇的な影響を与えることを示しています。 HPDCオペレーションへの実践的な示唆 この研究結果は、ダイカスト製品の二次加工やアセンブリにおける溶接プロセスの最適化に、直接的な知見を提供します。 論文詳細 A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS 1. 概要: 2.

Read More

user 07/03/2025 Aluminium-J , Copper-J , FSW-J , Technical Data-J Applications , CAD , Die casting , Mechanical Property , Microstructure , Quality Control , STEP , 金型 異材接合の壁を越える:摩擦攪拌接合(FSW)における銅とステンレス鋼の接合界面で何が起きているのか? この技術概要は、S. Ramachandran氏らによる学術論文「A combined full-field imaging and metallography approach to assess the local properties of friction stir welded (FSW) copper-stainless steel joints」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDCの専門家にとって重要なのか エンジニアリングの世界では、異なる特性を持つ材料を組み合わせる「異材接合」のニーズが絶えず高まっています。しかし、例えば銅とステンレス鋼のように、物理的特性(融点:Cu-1085°C vs SS-1400-1500°C、熱伝導率:Cu-401 W/m-K vs SS-17-19 W/m-K)が大きく異なる材料を接合しようとすると、大きな壁に直面します。 論文のIntroductionで指摘されているように、従来の溶融溶接では、一方の材料が他方よりずっと早く溶けてしまい、金属間化合物や気孔、高温割れといった欠陥が発生しやすくなります[1]。これは製品の機械的特性を低下させ、早期破壊の原因となり得ます。この問題は、インサート成形などで異材を扱う機会のあるHPDCの現場においても、決して他人事ではありません。材料の健全性をいかに保つかは、あらゆる先進的な製造プロセスの共通課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究者らは摩擦攪拌接合(FSW)というプロセスを採用しました。FSWは、回転するツールを材料に押し込み、摩擦熱と塑性流動によって材料を溶かすことなく接合する「固相接合」技術です。これにより、溶融溶接に伴う多くの問題が回避されます[2]。 本研究では、FSWで接合された銅とステンレス鋼の継手に対し、以下の複合的な分析手法が用いられました。 発見:主要な研究結果とデータ 本研究は、FSWによって銅とステンレス鋼の間に形成される複雑な接合部の特性を明らかにしました。 HPDCオペレーションへの実践的な示唆 この研究はFSWに関するものですが、その発見はHPDCの専門家にとっても重要な示唆を与えてくれます。 論文詳細 A combined full-field imaging and metallography approach to assess the local properties of friction

Read More