user 07/18/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Fillet , IGES , Mechanical Property , Microstructure , Review , STEP この紹介論文は、「Osaka University」で公開された「Development of FSW and LFW Joints with High Ductile and Fatigue Strength for Weathering Steels」を基に作成されています。 1. 概要: 2. 要旨: 本論文は、耐候性鋼の摩擦攪拌接合(FSW)および線形摩擦接合(LFW)接合を開発し、高い延性と疲労強度を達成することに焦点を当てています。従来型および高リン耐候性鋼のFSWおよびLFW接合部のミクロ構造、形状特性、残留応力、機械的特性を評価しました。研究により、これらの接合方法は、特に腐食環境下で従来の溶融溶接に比べ優れた機械的性能を持つ接合部を生成することが確認されました(Page 4、7、134)。 3. 序論: 腐食は、鋼構造物、特に鋼橋の安全性と耐久性に重大な問題を引き起こし、2016年には世界のGDPの約3.4%に相当する経済的損失をもたらしました(Page 17)。耐候性鋼は保護錆層を形成することで耐食性を高めますが、凝固亀裂などの溶接問題により課題が存在します(Page 20)。FSWとLFWは、溶融溶接よりも低い温度で動作し、高い機械的性能を維持しながら耐候性鋼の接合に有望な解決策を提供します(Page 24、26)。 4. 研究の概要: 研究トピックの背景: 耐候性鋼は、保護錆層を形成する能力により鋼橋などの用途で重要ですが、特に高リン含有鋼の場合、凝固亀裂などの溶接欠陥により溶接性が制限されます(Page 19、20)。従来の溶接方法は、高い熱勾配と残留応力により疲労寿命を低下させます(Page 29)。 従来の研究状況: 従来の研究では、1991年にTWIで開発されたFSWと1944年に特許取得されたLFWが、チタン合金や低炭素鋼の接合に利点を持つことが示されています(Page 24、22)。しかし、高リン耐候性鋼への適用、特に疲労および延性特性に関する研究は限られています(Page 37)。 研究の目的: 本研究は、高リン耐候性鋼を含む耐候性鋼のFSWおよびLFW接合を開発し、溶接不完全性を最小限に抑え、耐食性を向上させ、高い延性と疲労強度を達成することを目指しています(Page 41)。 核心研究: 本研究は、従来の耐候性鋼(SMA490AW、SPA-H)および高リン鋼(Steel1、Steel2、Steel3)のFSWおよびLFW接合部を調査し、ミクロ構造、残留応力、形状、機械的特性を分析しました。形状スキャニング、微小硬度試験、SEM、EBSD、XRD、DICを含む実験手順を通じて溶接品質と性能を評価しました(Page 44-54)。 5. 研究方法論 研究設計: 本研究は、FSWおよびLFWを使用して耐候性鋼を溶接する実験を行い、溶接温度(FSWの場合はA1以下)、周波数、圧力などのパラメータを制御しました(Page 45、49)。金属組織試料、引張および疲労試料を両方の溶接方法で準備しました(Page 52、53)。 データ収集および分析方法: 溶接形状のためにVL-500形状スキャニング、残留応力のためにXRD、ミクロ構造のためにSEMおよびEBSD、単調および疲労試験中のひずみ分布のためにDICを使用してデータを収集しました(Page 50、54、55)。微小硬度はさまざまな深さで測定され、疲労寿命は周期的負荷下で評価されました(Page 52、119)。 研究トピックと範囲:

Read More

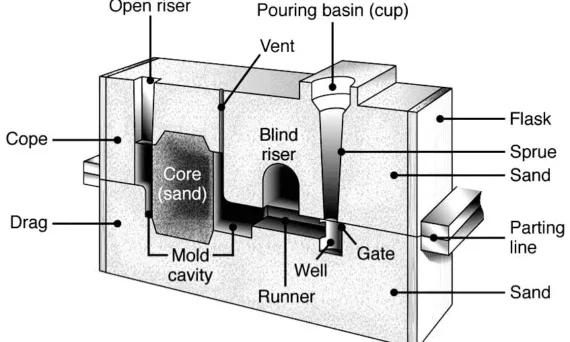

user 07/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Microstructure , Quality Control , Sand casting , STEP , 金型 , 자동차 この技術概要は、カビル・ムフタウ・ラジ(Kabiru Muftau Raji)氏がアフマドゥ・ベロ大学ザリア校大学院に提出した学術論文「アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価」(2016年)に基づいています。HPDC(高圧ダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 アルミニウム合金鋳物で優れ、一貫した機械的特性を達成することは、鋳造業界における根強い課題です。砂型内での通常の凝固はしばしば遅すぎるため、望ましくない粗大な結晶粒組織や気孔が形成されます。この微細組織は鋳物の完全性を損ない、硬度の低下、引張強さの低下、耐衝撃性の減少につながります。自動車や航空宇宙のような、部品の信頼性が絶対条件となる厳しい分野のエンジニアや製造業者にとって、これらの欠陥を克服することは最重要課題です。本研究で調査された核心的な問題は、凝固中の熱除去率を高め、より微細で強固な微細組織、ひいてはより高品質な最終製品をいかにして生み出すかという点にあります。 アプローチ:方法論の解明 各種冷やし金材料の影響を調査するため、研究者は管理された実験を行いました。砂型を用いてアルミニウム-ケイ素合金のプレートを4枚鋳造しました。実験設定は以下の通りです。 円筒形(直径7mm、長さ50mm)の冷やし金は、鋳型内で30mmの等間隔に配置されました。鋳造後、サンプルは引張強さ、硬度、衝撃強さなどの機械的特性を評価するために厳格な試験を受けました。各サンプルの結果として得られた微細組織を調べるために、光学金属顕微鏡による金属組織学的分析が行われました。この比較アプローチにより、各冷やし金材料の有効性を直接評価することができました。 ブレークスルー:主要な発見とデータ 本研究の結果は、冷やし金材料、凝固速度、そして鋳造されたアルミニウム合金の最終的な機械的特性との間に強い相関関係があることを明確に示しています。 貴社のHPDC製品への実践的示唆 本研究は砂型鋳造環境で実施されましたが、熱管理の基本原則は高圧ダイカスト(HPDC)工程に直接適用可能です。これらの知見は、部品品質を向上させるための貴重な洞察を提供します。 論文詳細 アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価 1. 概要: 2. 抄録: 本研究は、アルミニウム合金の砂型鋳造において、金属材料を冷やし金として使用する有効性を評価した。寸法165mm x 80mm x 10mmの4枚のプレートを砂型を用いて鋳造した。直径7mm、長さ50mmの円筒形の鋼、銅、真鍮の冷やし金を各砂型に30mm間隔で並べて挿入し、最後のサンプルは冷やし金なしで鋳造した。実験には、鋳造サンプルの機械的特性試験と金属組織学的分析が含まれた。得られた結果から、銅製冷やし金で冷却したサンプルが最高の機械的特性(極限引張強さ126.13MPa、硬度6.8Hv、衝撃強さ23.5J)を持つことが明らかになった。また、銅製冷やし金で冷却したサンプルは、銅の高い熱伝導率による鋳物の速い凝固速度のために、均一に分布した微細組織を示した。真鍮製冷やし金のサンプルは、鋼製冷やし金のサンプル(極限引張強さ101.33MPa、硬度5.4Hv)よりも優れた機械的特性(極限引張強さ115.8MPa、硬度5.7Hv、衝撃強さ22.4J)を示した。しかし、冷やし金なしのサンプルは、最も低い極限引張強さ(70.67MPa)、硬度(4.2Hv)、衝撃強さ(22.5J)を示した。 3. 緒言: 本論文は、金属鋳造を基本的な成形プロセスとして紹介している。アルミニウム合金の砂型鋳造において、補助なしで良好な機械的特性を得ることは困難であると強調している。鋳型に配置される金属製の入れ子である冷やし金は、高い凝固速度を促進し、望ましい方向性凝固を達成するために使用される。本研究は、砂型内での遅い自然凝固から生じる粗大な結晶粒組織に起因する劣った機械的特性の問題に取り組むことを目的としている。 4. 研究概要: 研究テーマの背景: アルミニウム合金は広く使用されているが、広い温度範囲で凝固するため欠陥が生じやすく、効果的な鋳造が困難な場合がある。冷やし金は、急な温度勾配を作り出し、方向性凝固を促進し、鋳物の健全性を向上させるために使用される。 先行研究の状況: 先行研究では冷やし金の利点が確認されているが、本研究は特に、凝固を均一に促進するために、異なる金属製冷やし金材料を等間隔に配置することを調査している。 研究目的: 本研究の目的は、アルミニウム合金の砂型鋳造において、銅、軟鋼、真鍮を冷やし金材料として使用する有効性を評価・比較することであった。目的は、それらが機械的特性と微細組織に与える影響を評価し、両者の相関関係を確立することであった。 核心的研究: 研究の核心は、異なる冷却条件下(銅、真鍮、鋼、冷やし金なし)で同一のアルミニウム合金プレート4枚を鋳造し、その結果得られる機械的および微細組織的特性を比較分析することであった。 5. 研究方法論 研究設計: 3つの試験群(鋼、真鍮、銅の冷やし金)を対照群(冷やし金なし)と比較する実験計画が用いられた。 データ収集・分析方法: 4つのアルミニウム合金サンプルが鋳造された。化学組成は発光分光分析装置(Optical Emission Spectrometer)を用いて決定された。機械的特性は、Hounsfield Tensometer(引張強さ)、ビッカース硬さ試験機、シャルピー衝撃試験機を用いて測定された。微細組織検査は光学金属顕微鏡を用いて行われた。 研究テーマと範囲: 研究範囲には、冷やし金を用いた砂型の設計、アルミニウム合金の鋳造、そして鋳造サンプルの機械的特性と微細組織を評価して構造と特性の相関関係を確立することが含まれた。 6. 主要な結果: 主要な結果: 本研究により、銅製冷やし金で冷却したサンプルが最も高い凝固速度を示し、それが最高の機械的特性(極限引張強さ126.13 MPa、硬度6.87 Hv、衝撃強さ23.5

Read More

この技術概要は、Trio Yonathan Teja Kusuma、Gunawan Budi Susilo、M Zulhan Iswandaによる学術論文「Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting」(REKAYASA, Journal of Science and Technology、2023年)に基づいています。HPDC専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 高圧ダイカストにおいて無欠陥生産を達成することは、絶え間ない挑戦です。湯じわ、ひけ巣、ブローホール、割れといった欠陥は、重大な経済的損失につながり、製品の信頼性を損なう一般的な障害です。これらの問題は、多くの場合、不適切なプロセスパラメータや金型設計に起因します。 本研究は、ADC12アルミニウム製のダウンライト部品(モデルNN511)を生産する製造業者が直面していた、喫緊の現実的な問題に取り組んでいます。この工程は高い不良率に悩まされており、特に湯じわが全欠陥の52%を占める最大の原因でした。これは、安定したプロセスウィンドウを見つけるために、貴重な時間と材料を消費する高コストな試行錯誤アプローチであり、業界の多くの人々にとって馴染み深いシナリオです。この研究は、より科学的でコスト効率の高い前進の道筋を示しています。 アプローチ:方法論の解明 この課題に取り組むため、研究者たちはプロセスシミュレーションに注目しました。この研究は、強力なシミュレーションソフトウェアであるInspire Castを用いて、ダイカストプロセスを分析・最適化することに焦点を当てています。 その方法論は、以下の主要なステップで構成されています。 この「シミュレーション第一」のアプローチにより、研究者たちは新しいプロセスパラメータを仮想的に検証し、性能の低い元の設定と直接比較することができました。 ブレークスルー:主要な発見とデータ シミュレーション結果は、欠陥の原因と提案された解決策の有効性について、明確で実行可能な洞察を提供しました。 貴社のHPDC製品への実践的示唆 本研究の知見は、実際の製造オペレーションを強化するために直接適用できる貴重な教訓を提供します。 論文詳細 Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting 1. 概要: 2. 抄録: ダイカストは、空圧/油圧エネルギーで駆動されるピストンを用いて溶湯を金型に射出・充填する鋳造プロセスです。構成が正しくない場合、欠陥が発生し、結果として得られる製品が望ましい設計と一致しないことがあります。ダイカストプロセスでは、湯じわ、ひけ巣、ブローホール、反り、アンダーカットなど、いくつかの欠陥が一般的に発生します。コンピュータの助けを借りて、これらの問題が軽減されることが期待されます。Inspire Castを使用して射出プロセスを可視化することで、ダイカストプロセスの分析が容易になります。このソフトウェアの助けを借りて、より良い構成を作成し、機械に実装することができます。しかし、結果は異なります。ソフトウェアでのシミュレーションでは、異なるゲートからの溶湯流が再結晶温度である665°Cを上回っているため、2つの溶湯流が合流する際により良く硬化・融合するはずであるとされています。しかし、新しい構成を機械に実装した後、プロセスの欠陥率は、既存の構成の6%と比較して、構成1で23%、構成2で13%と依然として高いままでした。しかし、このソフトウェアを導入することで、新しい材料のための新しい構成を見つけるための試行錯誤プロセスのコストを削減することができます。 3. 緒言: 本稿は、ダイカストを多様な金属製品を生産するための主要な製造プロセスとして位置づけることから始まります。業界における主要な課題は、湯じわ、ひけ巣、ブローホール、ポロシティといった欠陥が頻繁に発生することであると強調しています。これらの欠陥は、しばしば不適切な金型設計や不正確な射出プロセス構成によって引き起こされます。緒言では、高圧ダイカストの複雑な流体力学を可視化・分析するための現代的な解決策としてコンピュータシミュレーションを提示し、それによってエンジニアがこれらの一般的な問題を軽減できるようにするための研究の舞台を設定しています。 4.

Read More

user 07/16/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Mechanical Property , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 本紹介資料は、「International Congress Motor Vehicles & Motors 2024」で発表された「ADVANCED WELDING TECHNOLOGIES: FSW IN AUTOMOTIVE MANUFACTURING」という論文に基づいています。 1. 概要: 2. 抄録: 自動車の構造要素を接合するプロセスは、自動車産業における新モデル開発において重要な役割を果たします。自動車産業で代表される様々な技術の中でも、摩擦攪拌接合(FSW)技術は近年ますます適用されるようになっています。FSWは高品質の溶接継手を提供し、高いエネルギー効率、比較的簡単な装置、そしてプロセス自動化の可能性を持っています。また、有害なガス、放射線、閃光、または保護ガス雰囲気を必要としない最も環境に優しい技術であり、現代の自動車産業にとって非常に重要です。この自動化された摩擦接合プロセスは、自動車産業のような大量生産を行う産業によく適合します。この接合プロセスの適用により、自動車産業ではすでに異なった、新しく、より複雑な製品が作られています。一方、自動車メーカーは、車両の重量を削減するために、鋼とアルミニウムの接合など、全く異なる金属を組み合わせて接合する必要がある混合材料またはハイブリッド材料から作られた製品の設計にますます取り組んでいます。従来の溶接方法では、異なる金属の接合は不可能でした。さらに、産業用ロボットの使用により、複雑な接合ライン構成に沿って材料を接合したり、あらゆる溶接姿勢で板材を接合したりするFSWプロセスの適用が可能になります。本稿では、FSW技術プロセスの基本原理を提示します。次に、この溶接プロセスのすべての技術的構成要素を説明します。プロセス自体の物理的本質は、適切なツールと母材との相互作用に基づいています。ツールが母材を回転しながら通過することで、激しい摩擦と溶接材料の混合の結果として機械的エネルギーが解放されます。この機械的エネルギーは熱に変換され、接合領域の材料を加熱し、連続的で高品質の溶接部を形成します。本稿では、主要なグローバルメーカーによる自動車産業におけるFSWの適用例を紹介します。 3. 序論: 現代の製造業は、より速く、より高品質の溶接プロセスを要求しており、高品質基準を満たす必要性が高まっています。自動車および航空宇宙産業では、部品の重量を削減するためにアルミニウムやマグネシウムなどの軽量金属を使用する必要性が増大しています。抵抗スポット溶接やレーザースポット溶接などの従来の接合方法には、工具の摩耗、熱変形、気孔などの欠点があります。これらの課題は、摩擦攪拌接合(FSW)のような革新的で効率的、かつ環境に優しい溶接技術の必要性を浮き彫りにしています。FSWは固相圧接技術の一分野であり、近年その適用が増加しています。 4. 研究の要約: 研究テーマの背景: 自動車産業は、燃費を向上させ、環境基準を満たすために車両重量を削減する方法を常に模索しています。これにより、アルミニウム合金や高張力鋼(AHSS)などの軽量材料の使用が増加しました。これらの材料、特に鋼とアルミニウムのような異種材料を接合することは、従来の溶接方法では大きな課題であり、高度な解決策が求められています。 従来の研究状況: 抵抗スポット溶接などの従来の接合技術は広く使用されていますが、高いエネルギー消費、工具の劣化、熱変形などの欠点があります。レーザー溶接のような他の方法も欠陥を引き起こす可能性があります。これにより、母材を溶融させることなく高品質の接合部を生成できる能力から、摩擦攪拌接合(FSW)およびそのスポット溶接バリアントであるFSSWのような固相接合プロセスへの研究開発が促進されました。 研究の目的: 本稿は、摩擦攪拌接合(FSW)技術に関する包括的な概要を提供することを目的としています。FSWおよびFSSWプロセスの基本原理を提示し、主要な技術的構成要素とパラメータを説明し、主要なグローバルメーカーによる自動車産業での実用例を挙げてその有用性を示します。 中核研究: 本研究では、FSWが非消耗性の回転ツールを2つのワークピースの境界面に押し込んで接合する固相接合プロセスであることを説明します。ツールと材料の間の摩擦は熱を発生させて材料を可塑化し、この材料はツールの形状によって機械的に攪拌・鍛造されて高い完全性を持つ結合を形成します。本稿では、以下のようないくつかのバリエーションを詳述します: 5. 研究方法論 研究デザイン: 本稿は、記述的レビューとして設計されています。FSW技術の基本原理を説明し、そのバリエーションを分類し、現在の適用状況をレビューすることで既存の知識を統合します。 データ収集および分析方法: この研究は、ジャーナル論文、学会発表資料、公開されている技術報告書などの既存の科学文献のレビューに基づいています。著者らはこの情報を分析してFSWのメカニズムを説明し、他の方法と比較し、自動車分野における産業応用の実例と画像を提示します。 研究テーマと範囲: 本稿の範囲は、自動車製造の文脈における摩擦攪拌接合(FSW)とそのバリエーションに焦点を当てています。基本プロセス、FSSWおよびRFSSW、スイープFSSWなどの高度な方法への進化、主要なプロセスパラメータとツール設計、そして主要な自動車メーカーによる文書化された適用事例をカバーしています。 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: FSWのような先進的な溶接技術の適用は、より高品質で、より効率的、費用対効果が高く、環境に優しい製造への需要の増大に応えるため、自動車産業で成長しています。FSWプロセスは、非線形の材料流動と熱力学を含む科学的に複雑ですが、高い強度と疲労耐性を含む優れた接合特性を提供します。最適なパラメータとツールを選択することで、FSWは優れた結果を提供し、自動車セクターおよびそれ以外の分野で成功裏に適用されています。 8. 参考文献: 9. 著作権: 本資料は上記の論文を基に要約されており、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All

Read More

この紹介論文は、「Research Square」に発表された論文「A comprehensive investigation on various welding facets for FSW of advanced structural AMC」に基づいています。 1. 概要: 2. 抄録: 本研究は、Tool Rotational Speed (TRS)を変化させることで、先進構造用AMC(AA6092/17.5 SiCp-T6)のFSWにおける様々な溶接面を包括的に探究します。熱的変化、力-トルク分布、構造進化、継手機械的特性を評価しました。1000 rpmでは、溶接温度が溶接方向に沿って増加し、他のTRSと対照をなします。冷却速度は溶接の進行とともに増加します。Advancing Side (AS)とRetreating Side (RS)間の温度差は、より高いTRSで拡大します。TRS増加はスピンドルトルクとZ-forceの減少をもたらし、低いTRSでX-force変動が明らかになります。また、TRPは溶接プロセス中のエネルギー入力と直線的関係を示します。微細構造解析により、すべてのTRS条件でNugget Zone (NZ)における多様なSiC粒子凝集が明らかになりました。特に1500 rpmでは、80 µmのオニオンリング幅が観察されます。1750 rpmでは、工具摩耗を示す鉄粒子とAl2O3泥ケーキ様形成が追跡されます。さらに、TRSが1500 rpmまで上昇すると、粒子サイズの減少に続いて増加があり、粒径変化と一致しています。溶接部はBMより低い硬度を示し、「W」字型プロファイルに従い、AS-HAZ領域は全条件で一貫して最低硬度を示します。硬度は1500 rpmでピークに達した後、減少します。引張試験片は1700 rpmを除いて、ほとんど溶接ゾーン外で破断します。UTS値は308 MPaから358 MPaの範囲で、継手効率は1500 rpmで87%でピークに達した後、74%に減少します。1500 rpmでの溶接は、母材と比較してより大きな伸びを示し、破面解析では1750 rpmで混合モード破壊を示すことを除いて、主に延性破壊を示しています。 3. 序論: FSWは近年、材料を溶融させることなく作動する革新的な溶接プロセスとして、様々な産業で大きな可能性を示し、ますます重要になっています。1991年にイギリスのTWIでの先駆的研究を通じて始まったFSWは、固相接合を達成する環境に優しい方法です。このプロセスは、ワークピースと相互作用しながら摩擦熱を生成する非消耗性回転工具に依存し、工具攪拌作用と誘起される塑性変形を通じて材料流動を可能にします。航空宇宙産業における強くて軽量な材料への絶え間ない追求は、構造部品用の革新的な複合材料の深い探求につながりました。シリコンカーバイド粒子(SiCp)で強化されたアルミニウムマトリックス複合材料(AMCs)は、軽量特性と向上した機械的特性の驚くべき組み合わせにより、相当な注目を集めています。 4. 研究概要: 研究トピックの背景: 航空宇宙産業における強くて軽量な材料への絶え間ない追求は、構造部品用の革新的な複合材料の深い探求につながりました。シリコンカーバイド粒子(SiCp)で強化されたアルミニウムマトリックス複合材料(AMCs)は、軽量特性と向上した機械的特性の驚くべき組み合わせにより、相当な注目を集めています。しかし、航空分野でAMCsを採用する主要な課題は、そのような材料に対する従来の溶接プロセスに関連する熱的問題にあります。 従来研究の現状: いくつかの断片的な研究が、先進次世代材料の接合におけるFSWの有望な可能性を示す多様な方向の発見を強調していますが、重要な研究ギャップが残っています。具体的には、高強度航空宇宙グレードAA6092/17.5 SiCp-T6 AMCの文脈で、様々な溶接面(熱効果、トルクおよび力動力学、重要な構造検査、機械的特性)とそれらの相互関係を包括的に調査する体系的アプローチの欠如があります。 研究目的: 本研究の主要目的は、様々なTRSでFSWを使用して、先進構造用高強度航空宇宙グレードAA6092/17.5 SiCp-T6

Read More

user 07/16/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die casting Design , Heat Sink , High pressure die casting , STEP , 金型 , 금형 本紹介は、『International Journal of Engineering Research & Technology (IJERT)』に掲載された論文「Optimization of Runner Design in Pressure Die Casting」を基に作成されています。 1. 概要 2. 要旨 高圧ダイカストで高品質な部品を製造するため、コンピュータ支援シミュレーションが金型設計の最適化に用いられてきました。有限差分法、有限体積法、有限要素法が充填プロセスシミュレーションで使用され、一般的な問題に対して大きな進展が見られました。しかし、特定の課題に対処するための金型設計の最適化については、さらなる研究が望まれています。ダイカストでは、金型が同一または異なる部品を製造するための複数のキャビティを持つことがよくあります。複数のキャビティには、主ランナーに接続する分岐ランナーの適用が必要です。複数のキャビティが同時に充填を開始し、同じ充填時間を確保することが設計者にとって重要であるため、ランナーシステムの設計は常にダイカストの重要課題でした。設計における重要な要素は、キャビティの体積に応じて各分岐ランナーの断面積を調整することですが、これだけではキャビティを同時に充填するには不十分な場合があります。分岐ランナーと主ランナーの間の角度が充填圧力、充填時間、残留応力に影響を与えることが観察されていますが、これらの観察は実用的な鋳造品ではなく、非常に単純な実験室レベルの金型設計に限定されていました。 3. 緒言 ダイカストは、ダイカストマシンの射出システムからの油圧エネルギーを溶湯に加えて運動エネルギーを伝え、金型キャビティを高速で充填するプロセスです。本論文は、コールドチャンバー高圧ダイカストのランナーにおける問題、特に不正確に設計された湯口システムが製品にジェットマークを引き起こす問題を取り扱います。溶湯のジェッティングはランナー壁の溶損につながり、長期間の生産稼働後には、この摩耗が局部的な窪みを形成し、さらに湯の流れ方向を変化させます。この問題には、ランナー側壁の摩耗を最小限に抑えるため、ランナー側壁でのジェッティングがほとんど、あるいはまったくない溶湯の流れを作り出すようにランナーを設計する解決策が必要です。本論文では、ダイカスト設計プロセスにおける重要なツールであるP-Q²線図を利用して、プロセスパラメータの操作ウィンドウを決定します。 4. 研究の概要 研究テーマの背景 高圧ダイカストにおける高品質な部品は、最適な金型設計に大きく依存します。複数のキャビティを持つ金型の場合、すべてのキャビティが同時に均一に充填されるように、ランナーシステムが非常に重要です。不適切に設計されたランナーは、欠陥、生産コストの増加、金型の摩耗を引き起こす可能性があります。 先行研究の状況 コンピュータ支援シミュレーションは、金型設計を最適化するために広く使用されてきました。先行研究では、分岐ランナーと主ランナーの間の角度のような要因が充填圧力と時間に影響を与えることが示されています。しかし、これらの観察は、しばしば単純な実験室レベルの設計に限定されていました。本研究は、実用的で多キャビティの工業部品に数値流体力学(CFD)法を適用することにより、既存の知識を基に構築されています。また、ゲーティングシステムに関するHermanの設計手法や、Ref.で述べられているようなプロセスパラメータ最適化のためのP-Q²線図の使用など、確立された設計手法を参照しています。 研究の目的 本研究の主な目的は、高圧ダイカスト金型のランナー設計を最適化し、ジェットマークなどの製品欠陥をなくすことでした。この研究は、ランナー側壁でのジェッティングを最小限に抑え、溶損を防ぎ、金型キャビティの完全な充填を保証し、最終的に鋳造部品の不良率を低減するランナーを設計することを目的としました。 研究の核心 研究の核心は、欠陥部品を生産していた既存のクラッチレバー用金型を分析するためにCFDシミュレーションを使用したことです。この分析により、不均一な充填が凝固欠陥やジェットマークを引き起こす充填パターンの問題が特定されました。この分析に基づき、ランナー設計はファンタイプからタンジェンシャルタイプに変更されました。その後、この新しい設計をシミュレーションおよび分析し、スムーズな充填の実現、ポロシティの低減、欠陥の除去における有効性を検証しました。 5. 研究方法 研究設計 本研究は比較分析手法に従いました。まず、4キャビティのクラッチレバー用の既存の金型設計を分析し、その欠陥を理解しました。続いて、修正されたランナー設計が開発され、シミュレーションが行われました。そして、修正された設計の性能を、主要な鋳造パラメータを評価することによって元々の設計と比較し、改善点を検証しました。 データ収集・分析方法 本研究では、主に数値流体力学(CFD)シミュレーションを用いて鋳造プロセスを分析しました。充填時間、凝固、インゲート速度、金型溶損、エア巻き込み、コールドシャットなどのパラメータが考慮されました。分析では、ファンタイプやタンジェンシャルタイプを含むさまざまなランナーの繰り返し計算結果を解析ソフトウェアを使用して比較し、最も適した設計を決定しました。 研究の対象と範囲 本研究は、クラッチレバーを生産する4キャビティの高圧ダイカスト(HPDC)金型のランナーシステムの最適化に焦点を当てています。研究範囲には、キャビティのスムーズな充填を実現し、製品欠陥を減らし、全体的な鋳造品質を向上させるためのランナーの軌道と方向変化の分析が含まれます。 6. 主な結果 主な結果 CFD解析により、ランナーをファンタイプからタンジェンシャルタイプに変更することで、溶湯の流れが金型と製品に与える悪影響をうまく低減できることが実証されました。この変更により、鋳造品のジェットマークが大幅に減少しました。その結果、溶湯が早期に凝固することなく金型を完全に充填するため、不良率が低下しました。また、解析により、新しい設計では前の繰り返し計算と比較してポロシティが減少したことも確認されました。ジェットマークがなくなったため、研磨などの後処理作業の必要性もなくなりました。 図のリスト 7. 結論 CFD解析により、ランナーをファンランナーからタンジェンシャルランナーに変更することで、金型と製品への流れの影響が低減されることがわかりました。金型と製品にジェットマークが発生する可能性が低くなりました。溶湯が金型を完全に充填するようになり、不良率が減少しました。また、最初の繰り返し計算と比較してポロシティも減少しました。ジェットマークが減少したため、研磨のような製品の後処理は不要となりました。 8. 参考文献 9. 著作権 論文要約 研究に関する主な質疑応答

Read More

この紹介論文は「IJSTE – International Journal of Science Technology & Engineering」に発表された「A Review of Bobbin Tool Friction Stir Welding (FSW) Process」論文に基づいています。 1. 概要: 2. アブストラクト: 過去20年間にわたり、摩擦攪拌接合(FSW)は非常に有望な新しい接合技術であることが証明されています。特に高強度アルミニウム合金は、従来の溶融溶接プロセスと比較して大きな利点を持って溶接することができます。固定および可変ギャップボビンツールを使用したアルミニウム部品の摩擦攪拌接合(FSW)が複数の研究者によって実証され、これらの手順は比較的開発しやすいことが報告されています。ボビン溶接は、従来のFSWで行われるように溶接ツールプローブが作業物に軸方向に挿入される初期段階がありません。本論文の目的は、材料接合のためのボビンツール摩擦攪拌接合(FSW)の機械的特性変化に関する情報を検討し、要約することです。 3. 序論: 摩擦攪拌接合(FSW)プロセスはWayne Thomas等によって発明され、1991年12月6日にThe Welding Institute(TWI)で特許を取得しました。この特許は、その後溶接および接合技術分野で最も広く参照される文書の一つとなりました。FSWプロセスは、特に軽量金属構造物の接合において、溶接技術史上の主要なマイルストーンとなりました。FSWは、以前に溶接が許可されなかった商用および軍用航空機などの用途で使用されるまでに成熟しました。 4. 研究の要約: 研究テーマの背景: FSWは、適切にプロファイリングされたショルダーとプローブを持つ中間非消耗ツールを使用して、溶接される作業物材料よりも硬い材料で作られた固相でワークピースを接合するプロセスです。回転するツールが溶接継手に挿入され、継手ラインに沿って移動することを強制され、界面および内部摩擦によって接触する部品を加熱します。 既存研究の現状: FSWユーザーの増加するリストには、Boeing、Airbus、Eclipse、BEA、Lockheed Martin、NASA、US Navy、Mitsubishi、Kawasaki、Fokkerおよび世界中の輸送構造用途のその他の産業関係者が含まれています。摩擦攪拌接合は、アルミニウム、銅および亜鉛、マグネシウム、チタンなど多くの軽量金属および合金に適用され、運転パラメータが最適化されると優れた結果を得ることができます。 研究の目的: 本論文の目的は、材料接合のためのボビンツール摩擦攪拌接合(FSW)の機械的特性変化に関する情報を検討し、要約することです。ボビンツールを使用した摩擦攪拌接合(FSW)とそれに関連するパラメータの研究結果を理解することを提示します。 コア研究: この研究は、従来のFSWツールとは異なるボビンツール技術に焦点を当てています。ボビン技術は2つのショルダー間の固定ギャップを提供し、適応技術は溶接作業中のショルダー間のギャップ調整を可能にします。ボビン技術の自己反応原理は、従来のFSWで必要な通常の下向き力が削減/除去されることを意味します。 5. 研究方法論 研究設計: ボビンツール摩擦攪拌接合技術とアルミニウム合金溶接での応用に関する様々な研究結果を検討する包括的な文献レビューです。 データ収集および分析方法: Pedro Vilaça et al. (2011)、Wayne Thomas et al. (2010)、Eládio

Read More

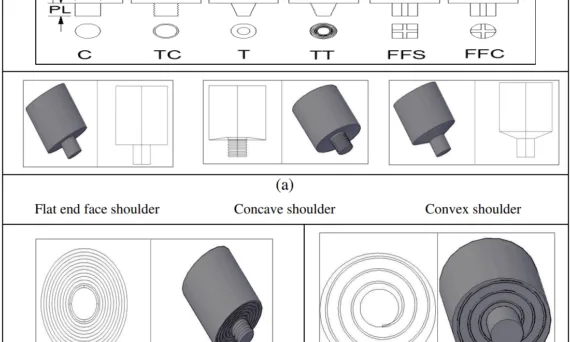

user 07/15/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J Applications , CAD , Efficiency , Magnesium alloys , Review , 自動車産業 , 자동차 , 자동차 산업 この紹介論文は「DAAAM International Scientific Book 2015」に発表された「A Critical Review of Friction Stir Welding Process」論文に基づいています。 1. 概要: 2. 要旨: 摩擦攪拌接合(FSW)は、航空宇宙、海洋、宇宙船、自動車などの製造業において、異なる金属合金や非金属を接合するために急速に普及している永続的な固相接合プロセスです。現在のシナリオでは、金属合金の溶接は、融接プロセスに対する独特の特徴、すなわち気孔欠陥の減少、熱影響部(HAZ)の減少、シールドガスの不要、環境に優しい、歪みの減少などにより、FSWに置き換えられています。この章では、摩擦攪拌接合のプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果など、摩擦攪拌接合の重要な側面について批判的評価が議論されました。FSWに関連する困難やその他の問題も、この分野で広範囲な研究を行うために世界の研究コミュニティにガイドラインを提供するために取り上げられています。 3. 序論: 溶接業界は19世紀以降大きく発展し、当初は融接技術が主流でした。しかし、融接は広い熱影響部、凝固欠陥、機械的性質の低下などの課題を提示します。特にアルミニウムやマグネシウムなどの反応性元素については、従来の融接方法の限界により、固相溶接技術、特に摩擦攪拌接合(FSW)の開発が必要でした。FSWは1991年にThe Welding Institute(TWI)のWayne Thomasと同僚によって発明され、工作物を溶融させることなく90%欠陥のない接合部を生成します。この技術は宇宙船製造において接合強度を30%~50%増加させ、製造時間を23日から6日に短縮することが実証され、FSWをグリーンテクノロジーとして確立しました。 4. 研究の要約: 研究テーマの背景: 従来の融接技術は、広い熱影響部、凝固欠陥、歪み、機械的性質の低下などの限界を抱えています。これらの問題は、高い強度対重量比により航空宇宙、海洋、自動車産業でますます使用されているアルミニウムおよびマグネシウム合金などの反応性元素を溶接する際に特に顕著です。 既存研究の現状: 論文は様々な材料にわたるFSWの広範囲な研究を検討し、研究の76%がアルミニウム合金に集中し、15%が鋼、6%がマグネシウム、3%が銅に関するものです。研究は工具形状効果、プロセスパラメータ最適化、微細構造解析、様々な合金システムでの機械的性質評価など、様々な側面をカバーしています。 研究の目的: この研究は摩擦攪拌接合プロセスの包括的で批判的なレビューを提供し、プロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果をカバーし、この分野の将来の研究を導くために現在の研究のギャップを特定することを目的としています。 核心研究: 論文はアルミニウム合金、鋼、銅、マグネシウム、異種金属を含む様々な材料カテゴリーにわたるFSW研究を体系的に検討し、プロセスパラメータ、工具形状効果、微細構造変化、機械的性質を分析します。 5. 研究方法論 研究設計: この研究は包括的な文献レビュー方法論を用い、1991年のFSW発明から2015年まで発表されたFSW研究を体系的に分析します。 データ収集・分析方法: 著者らは様々な学術誌や会議から研究論文を収集・分析し、材料タイプ、プロセスパラメータ、研究焦点分野別に分類しました。「Fig. 5.Comparative study of published research work on FSW」に示されるように比較分析が実施されました。 研究テーマと範囲: レビューはアルミニウム合金(2xxx、5xxx、6xxx、7xxx、8xxxシリーズ)、鋼、銅、マグネシウム、チタン、プラスチック、異種金属組み合わせを含む多様な材料でのFSW適用と、ナノ粒子添加および予熱効果のような高度なトピックをカバーします。 6. 主要結果: 主要結果: レビューはFSWが融接と比較して優れた機械的性質を生成し、接合部が向上した引張強度、延性、疲労、破壊靭性を示すことを確認しました。工具回転速度、送り速度、スピンドル傾斜角を含むプロセスパラメータが接合品質に大きく影響します。工具形状、特にピンとショルダー設計は材料流動と熱生成において重要な役割を果たします。論文はまた、予熱とナノ粒子添加が接合特性をさらに向上させる可能性を強調しています。 図表名リスト: 7.

Read More

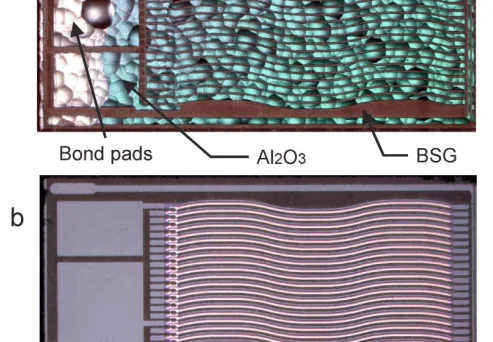

user 07/15/2025 Aluminium-J , automotive-J , Semiconductor-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , CAD , CFD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Review , STEP , 금형 鋳造プロセス中に半導体デバイスを直接統合する技術:歩留まり28%を達成した画期的なアプローチ この技術概要は、A. Ibragimov氏らによって執筆され、「1st Joint International Symposium on System-Integrated Intelligence 2012: New Challenges for Product and Production Engineering」で発表された学術論文「Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of the Embedding Process」(2012年)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、CASTMANの専門家が要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 金属部品にセンサーや電子部品などの機能要素を直接統合することは、製品のインテリジェント化や高機能化に向けた重要な技術です。これにより、センサーは測定対象と直接接触して感度が向上し、電子部品は堅牢な金属ケーシングによって外部環境から保護されます。しかし、特にアルミニウムのような高融点金属の鋳造プロセスは700°C以上にも達するため、繊細な半導体デバイスをその過酷な環境下で生き残らせることは極めて困難な課題でした。 これまでの試みとして、厚い保護層で覆ったRFIDチップの埋め込み(Ref. [1-2])や、鋼製基板上に形成した薄膜ひずみセンサー(Ref. [3-4])などがありましたが、前者はセンサーとしての感度が低く、後者は一般的な半導体技術との互換性がないという制約がありました。本研究は、これらのギャップを埋め、一般的な半導体デバイスを溶融金属から成形される部品に直接埋め込む可能性を実証することを目的としています。 アプローチ:研究方法の解明 この課題を克服するため、研究者らはSeebeck効果を利用した熱電発電機(TG)を実証デバイスとして選択しました(Figure 1)。このTGは、主にホウケイ酸ガラス(BSG)の基板とその表面に形成されたSi-金属熱電対で構成されています。BSG基板の非晶質構造と熱電対の波状形状が、鋳造プロセスに伴う熱機械的ストレスを緩和する役割を果たします。 研究は段階的に進められました。 ブレークスルー:主要な発見とデータ この綿密なアプローチにより、研究者らはいくつかの重要な発見をしました。 HPDCオペレーションへの実践的な示唆 この研究成果は、実際の製造現場における「スマート鋳造」の実現に向けた貴重な知見を提供します。 論文詳細 Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of

Read More

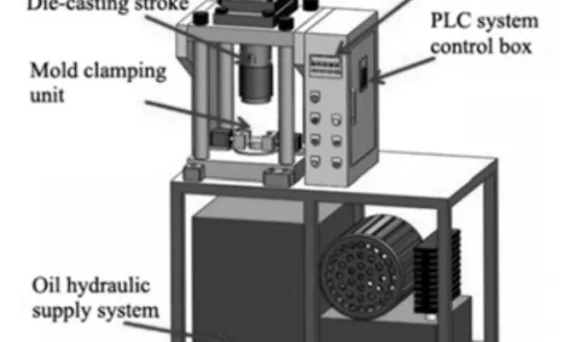

高感度ガスセンサーの未来を拓く、ナノスケール鋳造技術のブレークスルー この技術概要は、Chin-Guo Kuo氏らによって執筆され、2013年に「Electronic Materials Letters」で発表された学術論文「Fabrication of a Pb-Sn Nanowire Array Gas Sensor Using a Novel High Vacuum Die Casting Technique」に基づいています。本稿は、高圧ダイカスト(HPDC)の専門家のために、CASTMANのエキスパートが要約・分析したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか ナノテクノロジーの分野では、特殊な構造と均一性を持つナノコンポーネントの製造が常に求められています。特に、陽極酸化アルミニウム(AAO)は、自己組織化能力により均一なサイズの細孔を高密度に形成できるため、ナノ構造材料のテンプレートとして広く利用されてきました[6-9]。 しかし、これらのナノ細孔に金属を充填する従来の方法、例えばガス注入法は、製造プロセスで高圧ガスを供給するためのコンプレッサーが必要でした。これにより、真空チャンバーが高圧下に置かれ、実験中の操作上の危険性が増大するという深刻な問題がありました。この安全上のリスクは、金属ナノワイヤの製造における大きな障壁となっていました。本研究は、この問題を解決するため、高真空ダイカスト技術という全く新しいアプローチを提案し、ナノ材料製造の安全性と効率性を向上させることを目指しています。 アプローチ:研究手法の解明 本研究では、ナノワイヤアレイを製造するために、多段階の精密なプロセスが採用されました。 ブレークスルー:主要な発見とデータ 本研究は、高真空ダイカスト技術がナノワイヤ製造に有効であることを示す、いくつかの重要な成果を明らかにしました。 HPDCオペレーションへの実践的な示唆 この学術研究は、直接的にはナノ材料製造に関するものですが、その根底にある原理は、鋳造技術者、特に高圧ダイカスト(HPDC)に関わる専門家にとって重要な示唆を与えます。 論文詳細 Fabrication of a Pb-Sn Nanowire Array Gas Sensor Using a Novel High Vacuum Die Casting Technique 1. 概要: 2. 抄録: 本研究では、純度99.7%のアルミニウム基板をシュウ酸電解液でエッチングすることにより、陽極酸化アルミニウム(AAO)ナノモールドを得た。エッチング後、直径80nmの細孔を持つナノモールドが作製された。このナノモールドを基材として使用した。真空鋳造法を用いて、Pb-Sn合金をナノモールドにダイカストし、その結果、直径80nm、長さ50μmのPb-Sn合金ナノワイヤに成形した。凝固後、Pb-Snナノワイヤアレイが得られた。本研究で製造されたPb-Snナノワイヤアレイは、ガスセンサーに応用可能である。AAOナノモールドとPb-Snナノワイヤアレイの微細構造解析は、SEMとXRDによって行われた。 3. 序論:

Read More

![Figure 1.8 View of FSW [100]](https://castman.co.kr/wp-content/uploads/image-2665-570x342.webp)

![Figure 1 FSW process scheme (a), FSSW process stages (b) [8]](https://castman.co.kr/wp-content/uploads/Figure-1-FSW-process-scheme-a-FSSW-process-stages-b-8-570x342.webp)

![Fig. 1: Representation of the main parameters and nomenclature of FSW joints [2]](https://castman.co.kr/wp-content/uploads/image-2647-570x342.webp)