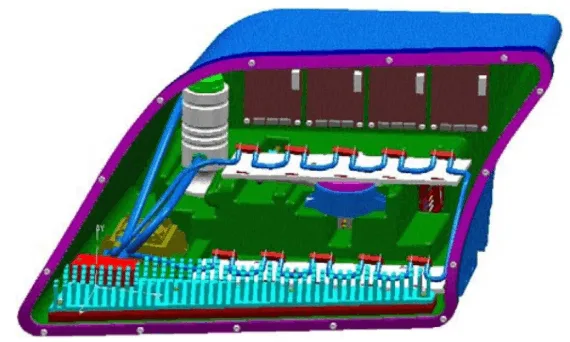

user 06/23/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , conformal cooling , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 자동차 , 자동차 산업 本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

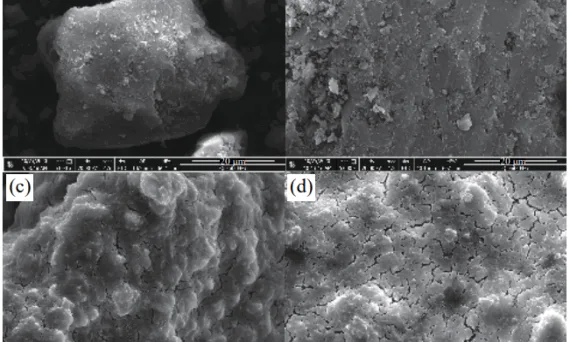

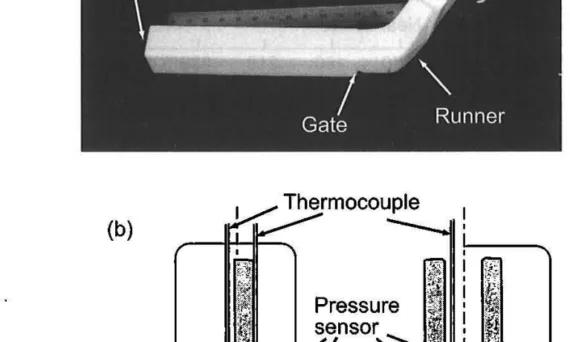

user 06/22/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Microstructure , Quality Control , Review , STEP , 금형 本稿は、「クイーンズランド大学」より発行された論文「Mechanisms of Leaker Formation in Aluminium High Pressure Die Casting」に基づいています。 1. 概要: 2. 抄録: 本報告書では、一般的および特定のアルミニウム高圧ダイカストにおけるリーカー形成メカニズムの理解を深めます。この理解はいくつかの段階を経て展開されます。 既発表の研究のレビューにより、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定します。さらに、これらの各欠陥とそれらが鋳物の耐圧性に与える影響を理解するために、文献のレビューに焦点を当てます。レビューされた欠陥は、コールドフレーク、コールドシャット、ドラッグマーク、ガス気孔、酸化膜、介在物、表面層を除去または損傷させる二次作業、収縮気孔、焼付き、および表面割れです。この情報は、特定の鋳物におけるリーカーの「根本原因」の特定を支援する「フォールトツリー」を形成するために編集されます。 次に、自動車用ウォーターインレット鋳物の観察を用いて、特定の例におけるリーカーの可能性のある根本原因を特定します。リーカーの根本原因となる可能性のある欠陥として、コールドシャット、ガス気孔、収縮気孔、揮発性流体による表面気孔、ドラッグマーク、および表面割れが見つかりました。鋳物の重要領域の機械加工も、リーカー形成の可能性を高めるように見えました。 これらの欠陥の中で、コールドシャットがリーカーの最も重要な根本原因であるように見えました。コールドシャットおよびリーカーの発生に対するプロセスパラメータの影響を分析するために、金型および溶湯温度を操作してリーカーの発生を増加させる構造化された試験が実施されました。結果は、コールドシャットの発生および程度とリーカーの発生との間に強い関連性があることを示しています。さらに、結果は金型温度とリーカーの発生との間の関連性を示しています。 最後に、自動車用ウォーターインレット鋳物におけるリーカーの発生を低減するための多くの戦略が提案され、可能性のあるさらなる調査についての提案がなされています。 3. はじめに: 本文書は、Stephen Thompson氏の1998年の修士論文「アルミニウム高圧ダイカストにおけるリーカー欠陥の形成メカニズム」で提示された主要な調査結果と方法論を要約したものです。原著は、自動車用ウォーターインレット鋳物を特定のケーススタディとして、アルミニウム高圧ダイカストで「リーカー」欠陥が発生する理由について包括的な調査を提供しています。この要約は、ダイカスト技術の業界専門家および研究者向けに、ハンドブックスタイルの形式で、中核となる概念、研究の進展、および結論を提示することを目的としています。 4. 研究の要約: 研究トピックの背景: 高圧ダイカストは、鋳物あたりのコストが低く、生産率が高いため、複雑な部品の一般的な製造プロセスです。薄肉で寸法精度の高い部品を製造できます。しかし、特に流体を収容または送液することを目的とした鋳物は、「リーカー」と呼ばれる、圧力下で流体が鋳物壁を通過することを可能にする欠陥に悩まされる可能性があります。このような欠陥は、不良品となるか、封孔剤による含浸処理が必要になります。本研究は、リーカー欠陥が発生しやすいアルミニウム合金CA313製の自動車用ウォーターインレット鋳物に焦点を当てています。リーカーの形成は、多くの場合、他の鋳造欠陥の組み合わせの結果です。 先行研究の状況: 本論文の第2章では、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定するために、既発表の文献をレビューしています。文献によると、リークが発生するためには、鋳物の表面層と中心部を貫通する経路が存在しなければなりません。潜在的な原因として特定された欠陥は次のとおりです。 レビューでは、この情報を「フォールトツリー」(Figure 2.18)にまとめ、リーカーの根本原因を特定するのに役立てています。各潜在的な原因について、文献では次の点が調査されました。 本論文では、ガス気孔のような一部の欠陥は、リーカーの主な原因としてはしばしば軽視されるものの(分離した気泡を形成する傾向があるため)、他の欠陥との相互作用や特定の形成メカニズム(例:揮発性の離型剤によるもの)がリーク経路を引き起こす可能性があると指摘しています。収縮気孔、特に凝固範囲の長い亜共晶合金におけるデンドライト間気孔は、特に表面層が損なわれた場合にリーク経路を形成する可能性のある一般的な特徴として特定されています。 研究の目的: 本研究は以下の目的を持っていました(6ページに記載):I. リーカー形成の一般的なメカニズムを特定するために、既存の発表された研究をまとめる。II. ウォーターインレット鋳物のプロセスと鋳物の観察を用いて、リーカー形成の可能性のあるメカニズムを特定する。III. 発表された文献に基づいて、ウォーターインレット鋳物のリーカー形成に重要な影響を与える可能性のあるパラメータを提案する。IV. ステップIIで特定されたメカニズムとステップIIIで提案された重要なパラメータの重要性を、制御された実験を用いて確認する。V. 発表された知識と収集された経験を用いて、ウォーターインレット鋳物におけるリーカーの発生を低減するために使用できる可能性のある戦略を提案する。 中核研究: 研究の中核はいくつかの段階で構成されていました。 5. 研究方法論 研究デザイン: 研究は多段階アプローチで設計されました。 データ収集と分析方法: データ収集: 分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図のリスト (Figure Name

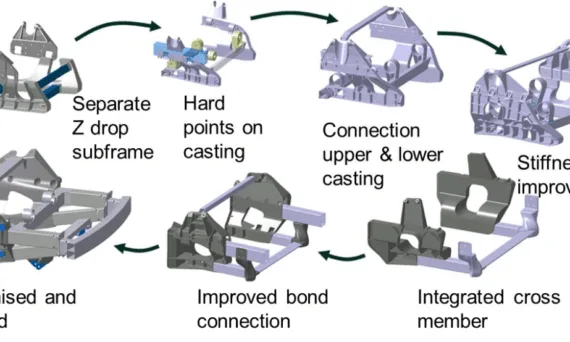

Read More

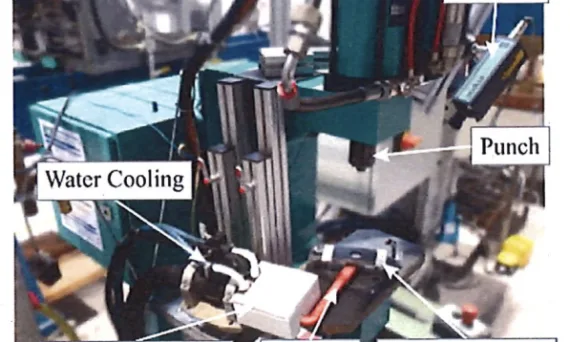

user 06/21/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Efficiency , STEP , 알루미늄 다이캐스팅 , 자동차 , 해석 論文概要:この論文概要は、”[Clinching of Heated Aluminum Die Casting]” を “WGP 2021, LNPE (Lecture Notes in Production Engineering)” にて発表された論文に基づいて作成されています。 1. 概要: 2. 研究背景: 現代の自動車車体製造分野では、マルチマテリアルボディ (MMB) の利用がますます増加しています。このアプローチは、軽量構造、コスト最適化、および剛性などの厳しい性能要件という、相反する要求に対応するものです。しかし、異種材料間の電気化学的ポテンシャル、機械的特性、および熱膨張係数の固有の差異は、接合技術と腐食対策において重大な課題をもたらします。車体構造で一般的に使用される従来の抵抗スポット溶接などの接合方法では、アルミニウムと鋼の接合には、それらの異なる熱特性のためにしばしば不適切です。クリンチングは、このような用途に適した代替手段として浮上しています。 しかし、アルミニウムダイカスト合金は、その固有の脆さのために、自然硬化状態ではクリンチング能力が限られています。先行研究では、これらの合金を初期状態で直接クリンチングすると、ジョイント表面に亀裂が入りやすいことが示されています。既存の研究では、アルミニウムダイカストの代替接合方法として、セルフピアスリベットや摩擦攪拌接合などが検討されてきました。Jäckelら [5] は、セルフピアスリベットについて調査し、最適化された工具形状によって亀裂を抑制しましたが、インターロックの減少を招きました。Neuserら [6] は、さまざまな工具構成を用いたセルフピアスリベットをさらに調査し、フラットダイを使用することで、ジョイント強度を損なうことなく亀裂を低減できることを示しました。Hovanskiら [7] は、摩擦攪拌接合を検討し、ダイカストジョイントの曲げや材料の脆さに起因する早期破損に対する感受性を強調しました。 これらの制約は、特にMMB用途における堅牢で亀裂のないジョイント形成のために、アルミニウムダイカスト合金のクリンチング性を向上させる革新的なアプローチの必要性を強調しています。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

本稿は、「[Chinese Journal of Engineering]」により発行された論文「[Mechanism and performance of coal spontaneous combustion with a halide carrier inorganic salt inhibitor]」に基づいています。 1. 概要: 2. 抄録: Coal spontaneous combustion seriously restricts the safe production of coal mines, and adding an inhibitor is one of the effective methods to prevent coal spontaneous combustion. To improve the pertinence and high efficiency of

Read More

本紹介論文は、「鋳造工学 第78巻(2006)第10号」に掲載された論文「炭酸塩と塩化物の混合塩で成形したソルト中子の機械的性質」に基づいています。 1. 概要: 2. Abstract: The strength of salt core comprised of NaCl-Na2CO3, KCI-K2CO3, KC1-NaCl and K2CO3-Na2CO3 binary salt systems was investigated in order to develop expendable core for high pressure die casting using 4-point bending test, Vickers hardness measurement, and SEM observation of solidification structures and fracture surfaces. Bending specimens were fabricated from

Read More

user 06/18/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , Microstructure , Salt Core , 금형 , 자동차 산업 この紹介記事は、「鋳造工学 (Journal of the Japan Foundry Engineering Society, J. JFS)」により発行された論文「Mechanical Properties of Mixed Salt Core Made by Die Casting Machine (ダイカストマシンで成形した混合塩中子の機械的性質)」に基づいています。 1. 概要: 2. Abstract: Effects of mold temperature and injection pressure on mechanical properties and surface defects of Na2CO3-20mol%NaCl-30mol%KCl salt-mixtures made by high pressure die-casting machine were investigated. The bending strength of the salt-mixture

Read More

user 06/15/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Air cooling , Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , Efficiency , Heat Sink , 자동차 この導入論文は、「[発行ジャーナル/学会名は明記されていません(類似の参考文献に基づき、EuroSimE Conference Proceedingsと推定されます)]」によって発行された論文「[LIQUID COOLING OF BRIGHT LEDS FOR AUTOMOTIVE APPLICATIONS]」に基づいています。 1. 概要: 2. 抄録: GaNベースの材料技術の進歩に伴い、高輝度白色発光ダイオード(LED)は過去数年間で急速に普及し、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明など、多くの新しい照明用途で非常に有望であることが示されています。本稿の目的は、自動車のヘッドライト用途におけるこのようなLEDのアクティブ液体冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施されました。空冷およびパッシブ液体冷却法は不適切であると調査され除外されたため、アクティブ液体冷却ソリューションが選択されました。アクティブ液体冷却システムのいくつかの構成が研究され、最適な熱性能を見つけるための最適化作業が実施されました。 3. 緒言: 発光ダイオード(LED)は、その小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、ブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装照明に広く使用されています。より高出力のパッケージの開発に伴い、車両の前方照明用途向けの白色LED光源の使用が検討され始めています。LEDの多くの特性は、車両の前方照明にとって非常に有望な光源となっていますが、自動車のヘッドランプとしての白色LEDの使用はまだ初期段階にあります。現在、LEDは一部のコンセプトカーでのみ前方照明として登場しており、ヘッドライト用途に特化したLEDはありません。 現在、LEDは量産車にはルーメン出力が不十分な高コストソリューションです。法的要件ではランプあたり750 lmが規定されていますが、現在の高輝度LEDの平均出力はわずか40 lm/Wであるため、この基準を満たすにはより多くのLEDとより高い駆動電力が必要となります。 光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇は、LED効率の低下と発光波長のシフトを引き起こします。したがって、最適な効率動作と小さな色変動のためには、LEDの動作温度を最大動作温度(例:< 125 °C)よりも十分に低く保つ必要があります。これを達成するためには、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、計算流体力学(CFD)を使用した熱シミュレーションがすべてのレベルで実施されました。熱管理ソリューションの設計は、商用CFDソフトウェアFloTherm [2]を使用してサポートされました。 4. 研究の概要: 研究トピックの背景: 自動車用途、特に前方照明における高輝度LEDの採用拡大は、重大な熱管理の課題を提示しています。より高い光出力の要求は、消費電力と発熱の増加につながり、効果的に管理されない場合、LEDの性能、効率、信頼性に悪影響を与える可能性があります。 従来の研究状況: これまでの研究では、LEDは車両の前方照明に有望であるものの、標準生産には高コストでルーメン出力が不十分であるといった課題に直面していることが示されていました。効率を確保し、色ずれを防ぐためにLED接合部温度を最大許容限界(例:125°C)未満に維持することの重要性は十分に確立されていました。熱ソリューションは、デバイス、パッケージ、基板、システムレベルを網羅する包括的なものである必要があり、設計と解析にはしばしばCFDが用いられることが認識されていました。 研究の目的: 本研究の主な目的は、自動車のヘッドライトに使用することを目的とした高輝度LED用のアクティブ液体冷却ソリューションを調査、設計、最適化することでした。この研究は、LEDからの熱を効果的に放散し、その接合部温度を安全な動作限界内に維持できる熱管理システムを開発することを目的としていました。 中核研究: 本研究では、さまざまな冷却戦略を体系的に評価し、アクティブ液体冷却システムを設計しました。 5. 研究方法論 研究デザイン: 本研究は、自動車用LEDヘッドライト向けのさまざまな冷却技術(空冷、パッシブ液体冷却、アクティブ液体冷却)の比較分析を含んでいました。LEDデバイスからパッケージ、基板、およびシステム全体に至るまでの熱問題に対処する、多段階の熱設計アプローチに従いました。アクティブ液体冷却が選択された後、さまざまなシステム構成が研究され、選択された構成はその後、熱最適化の対象となりました。 データ収集・分析方法: データ収集と分析の主な方法は、計算流体力学(CFD)を用いた熱シミュレーションでした。商用CFDソフトウェアであるFloTherm(バージョン6.1)を利用して、LEDパッケージ、IMS基板、ヒートシンク、およびヘッドランプエンクロージャ内の完全な液体冷却システムをモデル化しました。これらのシミュレーションにより、温度プロファイル、熱流路、および圧力損失特性が得られ、熱管理ソリューションの評価と最適化が可能になりました。 研究トピックと範囲: 本研究は、特に自動車のヘッドライト用途向けの高輝度白色LEDの熱管理に焦点を当てました。その範囲は以下の通りです。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 本稿は、新しいヘッドライト用途向けにカスタマイズされた高輝度LED用のアクティブ液体冷却ソリューションの選択と最適化の手順を示しています。空冷およびパッシブ液体冷却は、LED接合部温度を最大許容レベル以下に維持するには不十分であるか、実際の用途では実現不可能であることがわかりました。これらのソリューションの一部は純粋に熱的な観点からは適切かもしれませんが、光学的および機械的設計を考慮に入れるとそうではありません。したがって、適切な熱管理ソリューションを求める際には、ヘッドライト設計のすべての側面を考慮に入れる必要があります。 したがって、これらの状況下では、アクティブ液体冷却が最適な冷却ソリューションとして選択されます。本稿では、アクティブ液体冷却のいくつかの異なるシステム構造が研究され、比較されています。そして、熱性能を最大化するために、液体流量とヒートシンクの熱最適化が実施されます。最適な熱ソリューションの探索において、熱管理だけが焦点となる要因ではありません。製造可能性や製品仕様など、関連するすべての問題も考慮に入れられます。 より明るい白色LEDの開発に伴い、特定の光出力に必要な駆動電力は将来的に継続的に減少するでしょう。したがって、熱放散も減少します。システムの電力要件の低減と熱放散の低下により、冷却ソリューションは再びパッシブ空冷のみに簡素化される可能性があります。 8. 参考文献: 9.

Read More

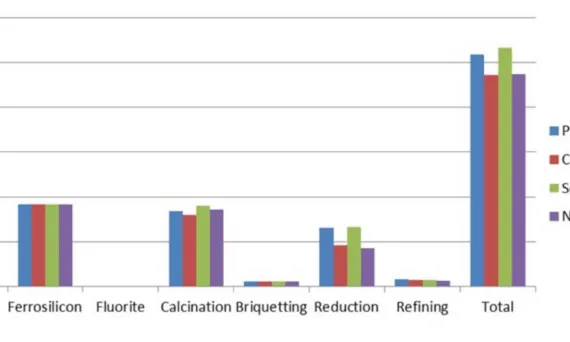

本稿は、「ドイツ航空宇宙センター(DLR)(国際マグネシウム協会(IMA)依頼)」発行の論文「Life Cycle Assessment of Magnesium Components in Vehicle Construction」に基づいています。 1. 概要: 2. アブストラクト: マグネシウムは多くの用途で軽量材料として大きな可能性を秘めており、輸送において貴重な利点を提供します。軽量設計は、自動車、列車、航空機の効率を高め、排出量を削減するための重要な解決策の1つです。単一のライフステージ間のトレードオフを防ぎ、軽量設計による生態学的利益を評価するためには、ライフサイクル全体を考慮して、そのような材料の潜在的な利点と欠点を比較検討する必要があります。国際マグネシウム協会(IMA)が主導した本研究は、2つの代表的な輸送用途(自動車部品と航空機部品)におけるマグネシウム部品のライフサイクル全体を分析し、アルミニウムと比較しています。これには、一次マグネシウム生産、合金化、部品生産、使用段階、およびマグネシウム部品の使用済み段階が含まれます。本研究は、マグネシウムの使用に関連するエネルギーと排出に関する最新の信頼性の高いデータを提供することを目的としており、生産者、製造業者、および最終使用者が信頼性の高いデータに基づいてマグネシウムプロセスを設計および決定するための貴重な情報を提供します。本研究は、ライフサイクルアセスメントに関するISO 14040および14044規格に準拠しており、外部専門家による批判的レビューを含んでいます。 3. 緒言: 資源の希少性、気候変動、移動と輸送の需要増加といった世界の主要なトレンドは、ますます高効率な技術的解決策を強いています。CO2および燃料消費に関する仕様は厳しく、大幅な改善が必要です。軽量設計は、多くの用途において、移動および加速されるすべての部品のエネルギー消費を削減するための行動の1つです。マグネシウムは、生産、製造、使用段階、および使用済み段階におけるその特性により、大きな可能性を秘めています。マグネシウムは何十年にもわたって車両に使用されてきましたが、輸送部門での幅広い用途向けの材料としての可能性を高めるためには、さらなる開発が必要です。マグネシウム生産からのエネルギー消費と排出量は、鋼鉄やしばしばアルミニウムよりも高くなります。しかし、マグネシウムは、従来の鋼鉄と比較して約55%、アルミニウムと比較して約25%の重量削減を達成できるため、使用段階で達成できる燃料および排出削減量は、軽量材料の使用によって達成される重量削減に依存します。国際マグネシウム協会(IMA)は、マグネシウムの潜在的な環境上の利点を評価し、マグネシウムおよびマグネシウム合金を製造するためのさまざまな生産ルートの現状と進捗状況を示し、それらを互いに、また競合する軽量材料(例:Al)と比較するために、マグネシウムのライフサイクルアセスメントに関する研究を開始しました。マグネシウムの生産と使用に関する環境問題、およびマグネシウム部品の使用済み段階が取り上げられています。したがって、他の材料との競争におけるマグネシウムの魅力は、典型的な用途について示され、必要なエネルギー消費とそれぞれの排出に関する実世界のデータと計算結果で実証されています。材料のライフサイクル中のすべての関連する影響を含めるために、cradle-to-graveアプローチが選択されています(Figure 6)。使用段階では、自動車および航空機部品の例が選択され、アルミニウムと比較した利点が示されています。マグネシウム製ステアリングホイールは乗用車でのマグネシウムの使用を表し、マグネシウム製のドア部品は航空機部品の例として選択されています。 4. 研究の概要: 研究テーマの背景: 輸送部門は、排出量の削減とエネルギー効率の向上というプレッシャーに直面しています。軽量設計は、これらの目標を達成するための主要な戦略です。最も軽い構造用金属であるマグネシウムは、車両や航空機の重量を大幅に削減し、使用段階での燃料消費量と排出量を削減する大きな可能性を秘めています。しかし、マグネシウムの製造と加工が環境に与える影響は、ライフサイクル全体を通じて慎重に評価する必要があります。 従来の研究状況: これまでの評価では、一次マグネシウム生産、特にピジョン法は、エネルギー消費量と温室効果ガス排出量が多く、しばしばアルミニウムのそれを上回ることが示されていました。しかし、生産プロセスの技術的進歩や、ガス燃料の使用と廃熱回収への移行により、近年大幅な改善が見られています。本研究は、これらの変化を反映した最新データを提供します。 研究の目的: 本研究の目的は以下の通りです。 研究の核心: 本研究は、主に以下の4つの部分で構成されています。 5. 研究方法論 研究デザイン: 本研究では、ISO 14040および14044規格に準拠したライフサイクルアセスメント(LCA)手法を採用しています。分析は、一次マグネシウム生産、マグネシウム特有の設計と部品製造、輸送用途におけるマグネシウムのライフサイクル性能、および使用済み製品とリサイクルの4つのモジュールで構成されています。 データ収集・分析方法: 研究テーマと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究は、輸送用途におけるマグネシウムの環境性能が大幅に向上しており、特にライフサイクル全体を考慮した場合、アルミニウムと比較して利点があることを結論付けています。 8. 参考文献: (注:参考文献の完全なリストは、原著論文の101-103ページに記載されています。) 9. 著作権: 本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 06/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Al-Si alloy , Alloying elements , aluminum alloy , Aluminum Casting , CAD , Die casting , Efficiency , Microstructure , Review , Sand casting , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「Joining Technologies for Aluminium Castings—A Review」という論文に基づいており、「Coatings」によって発行されました。 1. 概要: 2. 要旨: アルミニウム鋳物は、その軽量性、良好な電気・熱伝導性、電磁干渉/無線周波数干渉(EMI/RFI)遮蔽特性により、自動車、航空宇宙、電気通信、建設、消費者製品など多くの産業で広く使用されてきました。アルミニウム鋳物の主な用途は自動車産業です。軽量化を目的として、自動車の車両構造にアルミニウム鋳物の使用が増えており、重量を削減し、燃料効率を改善し、温室効果ガス排出量を削減しています。しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。本稿では、アルミニウム鋳物の接合技術と、主として割れと気孔に関連する問題についてレビューします。接合技術の現状をまとめ、今後の研究分野を推奨します。 3. 緒言: アルミニウム鋳物は、自動車、航空宇宙、電気通信、建設、消費者製品など、多くの産業分野で使用されてきました。例えば、良好なEMI/RFI遮蔽能力と放熱能力のため、広範囲のネットワーキング、電気通信、およびコンピューティング機器のハウジングとして使用されてきました。また、その耐久性、軽量性、EMI/RFI遮蔽能力のため、小型電子製品に使用されてきました。そして、軽量で良好な電気伝導性を持つため、電気コネクタに理想的です。アルミニウム鋳物の主な用途は自動車産業です。地球温暖化と政府の法律により、自動車は燃料効率を高め、温室効果ガス排出量を削減する必要があります。軽量化は、車両の電動化に加えて良い実践です。車両の総重量を削減するために、ますます多くの軽量アルミニウム鋳物がその構造に導入されています。鋳造アルミニウムは、1900年代初頭からエンジンブロック[1]、シリンダーヘッド、トランスミッションなどのパワートレイン用途に使用されており、合金ホイール、縦材、横材[2]、ピラー[2]、フロントステアリングナックル、ステアリングホイールコア、接続ノード、ショックタワーなど、構造部品への応用も大幅に増加しています(図1参照)。アルミニウムダイカストは、Audi A2およびA8のアルミニウムスペースフレーム[3]で示されているように、異なるアルミニウム合金押出形材を接合するための接続ノットとして使用されてきました。 自動車におけるアルミニウム鋳物の用途は、主に2つの状況があります。1. エンジンブロックなどの複雑な構造物。2. 部品統合。重量をさらに削減し、車両組立プロセスを簡素化するために、自動車に使用される鋳物は、以前は個々の部品であった多くの部品が統合されて大きくなっています。Teslaはこの分野の先駆者です。最近、TeslaはGigafactory Texasで巨大なIDRAギガプレス(長さ約19.5 m、幅7.3 m、高さ5.3 m)を使用して、いくつかのメガキャスティングを製造しました。Teslaは、フロントおよびリアのアンダーボディに2つの巨大な単一鋳物を使用し、それらをボディ構造の一部として機能するバッテリーパックに接続することを計画しています[4]。リアアンダーボディ鋳物は70の異なる部品の統合であり、この新しい3セクション組立戦略により、この構造の部品総数は370削減されます。 しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。材料の観点から見ると、溶融溶接によるアルミニウムの溶接性は、主にこれらの特性に影響されます。表面の酸化アルミニウム層の存在と鋳造からの離型剤残留物は、濡れ性を低下させ、溶接部にガスや介在物を導入します。高い熱伝導率は、溶接ゾーンから大量の熱を一貫して除去します。比較的高い熱膨張係数は、残留応力を増加させ、より大きな歪みを引き起こします。合金中の水素含有量は、溶接部に気孔を引き起こします。広い凝固範囲は、合金元素の偏析と高温割れを引き起こします[6]。これらの理由から、表面洗浄、高エネルギー源の使用、適切な溶接プロセスと治具設計が、アルミニウム鋳物の溶融溶接に不可欠です。凝固割れや液化割れを含む高温割れは、アルミニウム鋳物の溶融溶接中に発生する可能性があります。アルミニウム鋳物部品の溶融溶接は、一般的に低いガス含有量、特に低い水素含有量を必要とします。アルミニウム鋳物部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。ダイカストアルミニウムの典型的な溶接不良は、凝固割れや液化割れの形成、および冶金的およびプロセス関連の気孔によって引き起こされる可能性があります[7]。セルフピアスリベット(SPR)やクリンチングなどの機械的接合方法は、アルミニウム鋳物のガス含有量に対する感度は低いですが、材料の大きな塑性変形を必要とします。鋳物材料は通常、より脆く、伸びが低いため、SPRやクリンチングは接合プロセス中に割れを引き起こします。多くの異なる産業分野でアルミニウム鋳物の使用が広く増加しているにもかかわらず、現在、これらの材料の接合技術に関する包括的な科学的レビューはありません。アルミニウム鋳物のさらなる応用とその接合技術の開発を促進するために、本稿では、アルミニウム鋳造プロセスを簡単に紹介し、Al鋳物の接合技術をレビューします。さまざまな接合技術を紹介し、そのプロセスパラメータについて議論し、その応用を示し、最近の開発をまとめます。特に、アルミニウム鋳物の接合に関連する問題、特に高温割れと気孔、およびこれらの問題を改善するために使用された方法をレビューします。最後に、アルミニウム鋳物のすべての接合技術をまとめ、今後の研究分野を推奨します。 4. 研究の概要: 研究トピックの背景: アルミニウム鋳物は、その軽量性、良好な導電性、EMI/RFI遮蔽特性により、自動車、航空宇宙、電気通信などの産業でますます利用されています。自動車分野では、軽量化による燃費向上と排出ガス削減のために不可欠であり、パワートレインや構造部品に使用されています。しかし、アルミニウム鋳物は、気孔、表面品質の悪さ、高温割れ傾向、低い延性といった固有の材料特性のため、接合が困難です。これらの特徴は、溶融溶接を複雑にし、機械的接合プロセスでも欠陥を引き起こす可能性があります。 従来の研究状況: アルミニウム鋳物は広く使用されていますが、本論文は、これらの材料の接合技術に特化した包括的な科学的レビューが不足していると指摘しています。既存の研究は、個々の接合方法や特定の問題に対処してきましたが、様々な技術、それらのパラメータ、応用、最近の進展、そして特に高温割れや気孔といった持続的な問題を要約する全体的な概要が必要とされていました。 研究の目的: 本論文の目的は、アルミニウム鋳物のさらなる応用とその接合技術の開発を促進することです。これは以下の方法で達成されます。 核心研究: 本研究の核心は、アルミニウム鋳物に適用可能な接合技術に関する包括的な文献レビューです。まず、様々なアルミニウム鋳造プロセス(砂型、シェルモールド、ダイカストなど)と、それらの特性(ガス含有量、気孔、延性)が接合性にどのように影響するかを概説します。次に、以下の様々な接合方法を体系的にレビューします。 各技術について、本論文は、その原理、プロセスパラメータ、利点、欠点、応用、最近の進歩について議論し、特に高温割れや気孔といった課題への対処に重点を置いています。本研究は、現在の問題点の要約と、この分野における将来の研究の展望で締めくくられています。 5. 研究方法論 研究デザイン: 研究デザインは、包括的な文献レビューです。 データ収集と分析方法: データは、査読付き学術雑誌、会議議事録、特許、業界ハンドブック、技術報告書など、広範囲な既存の科学技術文献から収集されました。分析には、これらの情報を統合して、アルミニウム鋳造プロセス、様々な接合技術、それらのプロセスパラメータ、応用、最近の進展、および一般的に遭遇する問題(特に高温割れと気孔)に関する構造化された概要を提供することが含まれます。本研究は、異なる技術を比較し、接合関連の欠陥を軽減するために使用された方法を要約しています。 研究トピックと範囲: 主な研究トピックは、アルミニウム鋳物の接合技術です。範囲には以下が含まれます。 6. 主な結果: 主な結果: このレビューは、アルミニウム鋳物の接合技術における現状を要約し、主要な課題と進歩を強調しています。 図のリスト: 7. 結論: 自動車産業における軽量化と製造プロセス簡素化の要求により、アルミニウム鋳物の使用が増加しています。しかし、気孔、表面品質の悪さ、高温割れへの傾向、低い延性といった自然な特徴のため、これらの材料の接合は課題です。砂型鋳造、シェルモールド鋳造、圧力ダイカスト、ロストフォーム鋳造、永久鋳型鋳造、インベストメント鋳造、遠心鋳造、スクイズキャスティング、半溶融鋳造、連続鋳造など、鋳造アルミニウムには多くの異なる鋳造プロセスがあります。異なる鋳造プロセスからのアルミニウム鋳物は、ガス含有量、表面仕上げ、機械的特性が異なり、これらは溶融溶接および機械的接合による接合性に影響を与えます。したがって、鋳造アルミニウムの良好な接合を達成するためには、鋳造部品を製造するための正しい鋳造プロセスを選択することが、正しい接合方法と正しい接合プロセスパラメータを選択することと同じくらい重要です。異なるグレードのアルミニウム鋳物は、異なる機械的特性、異なる割れ感受性、および異なる接合部気孔の問題を抱えています。その結果、それらは異なる接合性を持ちます。高強度アルミニウム合金の中で、Al-Si合金は凝固割れに対して感度が低く、Al-Cu、Al-Mg、Al-Mg-Si、Al-Zn-Mgなどは溶接中の凝固割れに対してより敏感です。一般に、高い凝固/凍結範囲は高温割れに対する高い感受性を引き起こし、微細構造中の共晶相の高い割合と十分な濡れ性を持つ共晶相は高温割れに対する感受性の低下をもたらします。同じグレードの鋳物であっても、異なる鋳造プロセスで作られた場合、ガス含有量と接合性が異なります。高品質HPDC、スクイズキャスティング、SSMキャスティングで作られた鋳物は、ガス含有量がはるかに低くなります。アルミニウム鋳物を接合するために使用できる多くの接合技術があります。例えば、摩擦攪拌接合、レーザー溶接、アーク溶接、電子ビーム溶接、レーザーアークハイブリッド溶接、セルフピアスリベット、クリンチング、フロウドリルスクリューなどです。摩擦攪拌接合(FSW)は、固相溶接プロセスであり、アルミニウム鋳物部品のガス含有量に対して他の溶接技術よりも感度が低いため、アルミニウム鋳物の溶接に適していることが証明されています。しかし、FSWは線形または円形などの単純な溶接ラインを持つ部品にのみ適しており、部品は剛固にクランプする必要があり、十分に剛性がない部品にはバッキングプレートが必要になります。一般的に言えば、溶融溶接用のアルミニウム鋳物は、ガス含有量が低く、特に水素含有量が低い必要があります。鋳造アルミニウム部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。溶接プールが大きく、溶接速度が遅いため、アーク溶接プロセスはガス含有量に対する感度が低く、この場合、脱ガス用のパラメータが非常に重要です。電子ビーム溶接は、真空の脱ガス効果によりガス含有量に対する感度が最も低い溶融溶接プロセスですが、溶接できる部品のサイズが制限される可能性があります。アウトガス、高い加熱および冷却速度、複雑な溶接流体フローのため、レーザー溶接はガス含有量に対して最も敏感であり、このため、レーザー溶接用のアルミニウム鋳物は、溶接接合部に高い気孔を避けるために非常に低いガス含有量を持つ必要があります。レーザービーム溶接とTIGまたはMIG溶接を組み合わせたハイブリッド溶接は、アルミニウム鋳物の溶接に有益です。電子ビーム溶接、多重プロセス技術の使用、またはハイブリッドレーザー溶接などのいくつかの革新的なプロセスバリアントは、溶融浴を構成して脱ガスを促進し、接合領域における不均一な気孔の望ましくない形成を最小限に抑えることができます。これらのプロセスにより、低気孔の接合部を達成することが期待されます。SPRやクリンチングなどの機械的接合方法は、溶融溶接プロセスほどガス含有量に敏感ではありませんが、アルミニウム鋳物は接合プロセス中に深刻な亀裂を発生させないように十分に延性である必要があります。時には、アルミニウム鋳物をより延性にするための熱処理が不可欠です。その間、プロセス最適化を使用して、生成される亀裂の数と重大度を減らすことができます。アルミニウム鋳物の溶融溶接および摩擦攪拌接合に関しては、鋳物が熱処理に適している場合、溶接後の熱処理または溶接前後の熱処理の組み合わせが、溶接前の熱処理よりも接合部の機械的特性を改善する上でより効率的です。溶接プロセスは、溶接前に行われた場合、熱処理の効果を打ち消す可能性があります。SPRやクリンチングなどの機械的接合プロセスの場合、深刻な亀裂を避けるためにアルミニウム鋳物から十分な延性が必要なため、延性を改善するための熱処理は接合前に行う必要があります。高温割れ感受性は、合金含有量、結晶粒構造、凝固速度、拘束など、多くの要因に依存します。適切な溶加材の使用、結晶粒微細化元素の添加、溶接速度の低減、残留応力を低減する方法、凝固速度を低減する方法など、溶融溶接中の高温割れを低減するためにさまざまな方法を使用できます。この種の亀裂の可能性を減らすために、過度の材料拘束は避けるべきです。亀裂に敏感な合金の場合、プロセスパラメータの慎重な選択と制御、および適切な溶加材の使用が、成功した溶接に不可欠です。アルミニウム合金を溶接する場合、亀裂感受性曲線のピークから離れた溶接金属組成を持つことが望ましいです。デュアルビームレーザー溶接、電子ビーム溶接、およびレーザーアークハイブリッド溶接は、凝固割れを低減するのに有益です。材料の溶接中に形成された気孔は、機械的強度、クリープ、疲労、および腐食破壊の損失をもたらす可能性があります。アルミニウム鋳物の溶融溶接中に気孔が形成される潜在的な原因は3つあります。1つは溶接中の周囲ガスの吸収とその後の捕捉、もう1つは母材中の既存のガス含有量、3つ目はキーホール溶接中のキーホールの不完全な崩壊による気泡の捕捉です。水素は、液体および固体アルミニウム中の水素の溶解度が著しく異なるため、気孔の主な原因であり、気孔中の主なガス含有物です。水素の供給源には、アルミニウム酸化物層、表面潤滑剤、表面汚染物質、水分などがあります。溶接前に部品の表面を洗浄すると、水素の供給源と結果として生じる気孔を減らすことができます。溶接パラメータを最適化すると、アルミニウム鋳物の接合部気孔を減らすことができますが、最も効率的な方法は、鋳造プロセスを改善して鋳造部品のガス含有量を減らすことです。アルミニウム鋳物の溶接気孔を減らすことができる方法としては、レーザーアークハイブリッド溶接、デュアルビームレーザー溶接、電子ビーム溶接、ビームオシレーション、電磁界脱ガスなどがあります。溶接プールのサイズを大きくし、凝固速度を遅くすると、ガス気泡が溶接プールから移動する時間が長くなり、溶接気孔を減らすのに有益です。Srを使用してアルミニウム鋳物の結晶粒構造を微細化する場合は注意が必要です。特定の組成のアルミニウム鋳物の場合、Srを添加すると気孔が増加する可能性があると報告されています。自動車分野におけるアルミニウム鋳物の用途が増加するにつれて、アルミニウム鋳物自体および他の材料への接合に関する研究が、亀裂および気孔の問題を改善するためにさらに行われると考えられます。その間、新しい接合技術が開発され、現在の接合プロセスは、自動化、プロセス監視、および新しい技術によってアップグレードされ、接合品質を改善し、これらの接合方法をより効率的、信頼性、費用対効果の高いものにするでしょう。さらに、機械学習や人工知能などのより多くのデジタル技術が、プロセスパラメータを予測および最適化し、プロセス効率と接合品質を改善し、プロセスモデリングを支援するために、接合技術に適用されるでしょう。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright

Read More

本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。 1. 概要: 2. 要旨: 本論文では、ハイエンドEスポーツカーのリア構造向けに、デジタルツイン技術を用いた統合構造鋳造品の開発について紹介しました。トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固、機械的特性予測、そして部品製造のための低圧ダイカスト(LPDC)を用いた最終検証が、デジタルツインのために詳細に記述されています。満足のいく品質を持つ鋳造品の微細構造と機械的特性が、熱処理条件下で記述されています。 3. 緒言: アルミニウム合金は、軽量化がエネルギー消費を改善しCO2排出量を削減するための最も効果的かつ効率的なアプローチの一つであることが証明されて以来、輸送分野における軽量材料としてますます使用されています。アルミニウム合金の鋳造品は、幾何学的に複雑な部品にとって極めて重要です。鋳造中の高温かつ複雑なプロセスにより、部品が生産される前にリーン構造の特性改善の可能性を認識し活用することは、製品開発にとって非常に重要となります。新しい開発技術として、デジタルツインは現在、部品をゼロから作り上げ、出荷までのすべてのプロセスステップを考慮する製造プロセスのスマートな開発において信頼性がありますが、鋳造製造における応用はまだ稀です。本研究では、ハイエンドEスポーツカーのリア構造向けの統合構造鋳造品のデジタルツイン支援開発を紹介しました。 4. 研究の概要: 研究テーマの背景: 輸送分野における軽量化材料への需要の高まりは、エネルギー効率の向上と排出ガス削減を目的としており、アルミニウム合金の使用を推進しています。アルミニウム合金鋳造品は、特に幾何学的に複雑な部品の製造に重要です。鋳造プロセスの複雑さから、特に実際の生産前にこれらの構造の特性を改善することが不可欠です。 従来の研究状況: デジタルツイン技術は、全ての工程段階を網羅する製造業におけるスマート開発のための信頼できる手法として登場しています。しかしながら、鋳造製造業におけるその適用はまだ広まっていません。 研究の目的: 本研究の目的は、ハイエンドEスポーツカーのリア構造向け統合構造鋳造品の開発を、デジタルツイン技術を用いて紹介し、詳述することです。これには、トポロジー最適化から最終部品検証までのプロセス実証が含まれます。 中核研究: 本研究の中核は、統合構造鋳造品の開発へのデジタルツイン技術の適用です。これには、トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固のシミュレーション、機械的特性の予測、そして低圧ダイカスト(LPDC)製造による部品の最終検証が含まれます。本研究ではまた、熱処理された鋳造品の微細構造と機械的特性も調査します。 5. 研究方法 研究デザイン: 本研究は、デジタルツイン技術を用いた統合構造鋳造品開発の包括的アプローチを実証するために設計されました。これには以下が含まれます: データ収集・分析方法: 研究テーマと範囲: 本研究は以下のテーマを扱いました: 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: デジタルツイン技術は、構造最適化設計から最終的な機械的特性に至るまで、鋳造製造を開発することが可能です。湯口システムの最適化、溶湯充填、改質および欠陥形成、そして機械的特性のマッピングは、比較的正確なデータを用いてデジタル解析から得ることができます。A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN.

Read More

![Figure 1. Typical applications of aluminium castings in automotive vehicles [5]. Nemak/American Metal Market Conference, 2015, accessed on 1 October 2022.](https://castman.co.kr/wp-content/uploads/image-2335-570x342.webp)